Академический Документы

Профессиональный Документы

Культура Документы

Calidad 3

Загружено:

Anghi BCОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Calidad 3

Загружено:

Anghi BCАвторское право:

Доступные форматы

1.1.

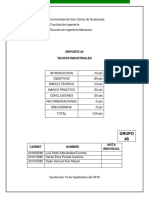

UNIVERSIDAD NACIONAL DEL CALLAO

FACULTAD DE INGENIERÍA QUÍMICA

ESCUELA PROFESIONAL DE INGENIERÍA QUÍMICA

TEMA: “EL CONTROL ESTADÍSTICO DE LA CALIDAD”

CURSO: SISTEMA DE GESTIÓN DE CALIDAD

PROFESOR: Mg. RODRÍGUEZ LAVA JOSÉ FRANCISCO

GRUPO N°4

ALCANTARA JUAREZ CHRISTIAN CESAR

BALLONA CABREJOS ANGHILY DE LOURDES

CÁCERES BUGARIN RODOLFO JEFFERSON

ESPINOZA CUEVA JORDAN ALFONSO

MARCOS CHACALTANA RUTH ALEXANDRA

MERGE BORQUEZ ESTEFANY DEYSI

PICHILINGUE SEGURA ANGIE ISABELLA

CALLAO, 21 DE ENERO, 2019

PERÚ

[Escriba texto]

ÍNDICE

ÍNDICE ......................................................................................................................................... 2

I. INTRODUCCIÓN ................................................................................................................ 6

II. MARCO TEÓRICO ............................................................................................................. 7

2.1. CRITERIOS DE CALIDAD ........................................................................................ 7

2.1.1. Criterios basados en el juicio ................................................................................ 7

2.1.2. Criterios basados en el producto ......................................................................... 7

2.1.3. Criterios basados en los usuarios ........................................................................ 8

2.1.4. Criterios basados en el valor ................................................................................ 8

2.1.5. Criterios basados en la manufactura ................................................................... 8

2.1.6. Calidad impulsada por el cliente .......................................................................... 8

2.2. DEFINICIÓN DE CALIDAD ....................................................................................... 9

2.3. CONTROL DE LA CALIDAD .................................................................................... 9

2.3.1. Desarrollo histórico del control de calidad .......................................................... 9

2.3.2. Definición de control de la calidad ..................................................................... 11

2.4. CONTROL ESTADÍSTICO DE LA CALIDAD....................................................... 13

2.5. CONCEPTOS ESTADÍSTICOS DE CONTROL .................................................. 14

2.6. CAUSAS DE DESVIACIÓN .................................................................................... 15

2.7. MODALIDADES DEL CONTROL ESTADÍSTICO DE CALIDAD...................... 16

2.8. OBJETIVOS DEL CONTROL ESTADÍSTICO ..................................................... 16

2.9. CLASIFICACIÓN DE LAS ESPECIFICACIONES ............................................... 17

A. Atributos ..................................................................................................................... 17

B. Variables .................................................................................................................... 17

2.10. ELEMENTOS DEL CONTROL ESTADÍSTICO DE LA CALIDAD ................ 18

2.10.1. Control Estadístico de proceso ..................................................................... 18

2.10.1.1. Gráficos de control de proceso ...................................................................... 18

A. Gráficos de control por atributos ............................................................................ 19

B. Gráficos de control por variables ........................................................................... 32

2.10.2. Muestreo de Aceptación .................................................................................. 50

a) Muestreo de aceptación por atributos ...........................Error! Bookmark not defined.

b) Muestreo de aceptación por variables ..........................Error! Bookmark not defined.

III. CONCLUSIONES ......................................................................................................... 54

IV. RECOMENDACIONES................................................................................................ 55

V. REFERENCIAS BIBLIOGRÁFICAS .............................................................................. 56

Facultad de Ingeniería Química 2

[Escriba texto]

VI. ANEXOS ........................................................................................................................ 57

6.1. DEFINICIONES ............................................................................................................ 57

Facultad de Ingeniería Química 3

[Escriba texto]

TABLA DE FIGURAS

FIGURA N° 1 Diagrama de Control de Proceso de Fabricación ................................................... 12

FIGURA N° 2 Diagrama de Control Estadístico de Calidad .......................................................... 14

FIGURA N° 3 Grafica de Control por Atributos ............................................................................ 20

FIGURA N° 4 Límites de Control .................................................................................................. 23

FIGURA N° 5 Tabla de datos ........................................................................................................ 26

FIGURA N° 6 Gráfico p ................................................................................................................. 26

FIGURA N° 7 Tabla de datos ........................................................................................................ 27

FIGURA N° 8 Grafico np ............................................................................................................... 27

FIGURA N° 9 Tbla de datos .......................................................................................................... 28

FIGURA N° 10 Gráfico u ............................................................................................................... 28

FIGURA N° 11 Tabla de datos ...................................................................................................... 29

FIGURA N° 12 Gráfico c ............................................................................................................... 29

FIGURA N° 13 Tabla de muestra......................................................Error! Bookmark not defined.

Facultad de Ingeniería Química 4

[Escriba texto]

I. OBJETIVOS

Entender cuáles son las herramientas estadísticas que permitirán tener

mayor control en la calidad.

Facultad de Ingeniería Química 5

[Escriba texto]

II. INTRODUCCIÓN

En mundo globalizado, en dónde las barreras fronterizas se encuentran en

una franca tendencia a desaparecer y la apertura en los mercados mundiales

es una realidad latente gracias a los tratados de libre comercio y convenios

internacionales, han obligado a las empresas nacionales a ser más

competitivas para permanecer activas ya que ahora, no solo se compite con las

empresas locales, sino que se deben medir con empresas internacionales que

ofrecen los mismos productos y/o servicios pero a un costo mucho menor y con

una mayor calidad.

Las empresas que desean sobrevivir en este nuevo panorama deben de

optimizar sus procesos y recursos con el fin de crecer y así poder ofrecer al

público un producto y/o servicio competitivo.

En una primera instancia las primeras soluciones propuestas por las

empresas, en su mayoría, implican cambios de tecnología, diseño, etc., lo que

significa una fuerte inversión. Esta no es una tarea sencilla especialmente para

las pequeñas y medianas empresas, las cuales sus posibilidades de

grandes inversiones para modificar sus procesos son casi nulas.

Pero las grandes inversiones en tecnología de punta no es el primer paso

que deben tomar las empresas, primero deben asegurarse que sus procesos

actuales son los más óptimos y para lograrlo contamos con una herramienta

sencilla pero poderosa para ayudarnos a tomar decisiones encaminadas a

mejorar nuestros procesos, la herramienta del Control Estadístico de Procesos

el cuál es un conjunto de herramientas estadísticas que nos permite recopilar,

estudiar y analizar la información de procesos repetitivos para poder tomar

decisiones encaminados a la mejora de los mismos.

Por ello el presente trabajo pretende explicar las ventajas que implica

aplicar el Control Estadístico y sus aplicaciones como el control estadístico de

Procesos y el método de verificación.

Facultad de Ingeniería Química 6

[Escriba texto]

III. MARCO TEÓRICO

3.1. CRITERIOS DE CALIDAD

El concepto de calidad presenta una serie de posibles significados que

pueden parecernos confusos, sin embargo, estos significados provienen

de: Diferentes puntos de vista de las personas, según su posición en los

diferentes departamentos de la organización:

Marketing‐diseño‐producción‐comercialización.

Nivel de desarrollo o madurez de la disciplina de Gestión de la

Calidad.

Garvín, en 1988, sugirió que la calidad puede tener seis diferentes

significados o definiciones:

3.1.1. Criterios basados en el juicio

La calidad es sinónimo de superioridad o excelencia es absoluta y

universalmente reconocible (imagen) y no se define con precisión pero

se reconoce cuando se ve.

Ejemplo: reloj Rolex, autos Mercedes Benz.

Al ser la superioridad / excelencia un abstracto y subjetivo: Varían de

una persona a otra, no proporciona criterios para medir o juzgar la

calidad como base para la toma de decisiones y es de poco valor para

los administradores.

3.1.2. Criterios basados en el producto

La calidad es función de los “atributos” del producto.

Ejemplo: número de cilindros de un motor, camisa con mayor o menor

número de botones, etc.

A mayor cantidad de “atributos”, mayor será la calidad. Erróneamente se

asocia la calidad con el precio: a mayor precio mayor será la calidad. El

Facultad de Ingeniería Química 7

[Escriba texto]

juicio basado en “atributos” varía de consumidor a consumidor. Aporta

poco para la toma de decisiones.

3.1.3. Criterios basados en los usuarios

La calidad se define como la adecuabilidad para el uso pretendido.

Ejemplo: un Jeep Cherokke o un Toyota Corolla son adecuados para el

uso pero atienden diferentes necesidades y clientes: Si desea un paseo

por la ciudad eligirá el Toyota Corolla o Si desea una visita al campo,

pesca o viaje, el apropiado será el Jeep Cherokee.

3.1.4. Criterios basados en el valor

La calidad se define como la adecuabilidad para el uso pretendido.

Según esta perspectiva, un producto de calidad será: El que se vende a

un precio igual al de la competencia pero ofrece una utilidad /

satisfacción superior o el que se ofrece igual utilidad / satisfacción a un

precio inferior. Por ello la competencia demanda que los negocios

proporciones productos que satisfagan las necesidades de los

consumidores a menor precio.

3.1.5. Criterios basados en la manufactura

La calidad se define como el resultado del cumplimiento de unas

especificaciones. Llenar las especificaciones es una definición clave de

la calidad, ya que permita «medirla» estas especificaciones deben

reflejar atributos importantes para el consumidor.

3.1.6. Calidad impulsada por el cliente

La calidad es cumplir o exceder las expectativas de los clientes.

Cada uno de los empleados de una empresa tiene también clientes

internos. La falla en el cumplimiento y expectativas de los clientes

internos puede resultar en un producto de baja calidad. Es por ello que

Facultad de Ingeniería Química 8

[Escriba texto]

es fundamental comprender quienes son nuestros clientes y cuáles son

sus expectativas.

3.2. DEFINICIÓN DE CALIDAD

Grado en el que un conjunto de características inherentes de un objeto

cumple con los requisitos. Donde el término "calidad" puede utilizarse

acompañado de adjetivos tales como pobre, buena o excelente.

Mientras que los requisitos son la necesidad o expectativa establecida,

generalmente implícita u obligatoria. "Generalmente implícita" significa que

es habitual o práctica común para la organización y las partes interesadas el

que la necesidad o expectativa bajo consideración está implícita.

3.3. CONTROL DE LA CALIDAD

3.3.1. Desarrollo histórico del control de calidad

El desarrollo de la producción en masa, la especialización, el

incremento en la complejidad de los procesos de producción y la

introducción de la economía de mercado centrada en la competencia y

en la necesidad de reducir los precios, hecho que implica reducir costes

de materiales y de proceso, determinó la puesta en marcha de métodos

para mejorar la eficiencia de las líneas de producción.

Así mismo, el aumento del uso de la tecnología obligó a que la calidad

fuera controlada mediante el desarrollo de métodos de supervisión más

específicos:

Establecimiento de especificaciones escritas,

Desarrollo de estándares,

Métodos de medición apropiados que no precisaran la inspección

del 100 por cien de los productos.

Facultad de Ingeniería Química 9

[Escriba texto]

Este desarrollo metodológico, se conoce como el estadio de control de la

calidad o mejor de "control estadístico de la calidad". El empleo de

estas técnicas, permitió un mayor control de la estandarización del

producto fabricado, lográndose diseños de piezas que permitieron el

intercambio de componentes.

El desarrollo de este estadio fue impulsado por las necesidades de la

industria de armamento, que al precisar un gran número de

componentes, potenciaron la introducción de la estandarización. Este es

el inicio del establecimiento de estándares militares en los EEUU

denominados Z-1, o los Estándares Británicos. Posteriormente se

establecieron estándares en otras áreas de la ingeniería, construcción e

industria química.

Se introdujeron elementos de medida (dispositivos de medición) y de

aplicación de técnicas estadísticas en las actividades de inspección y

control, con el fin de poder disminuir los costes de inspección mediante

la búsqueda de soluciones que sirvieran para restringir la inspección a

muestras significativas de productos.

En este periodo fue importante la aportación de Shewhart, quien aplicó

los conceptos de la estadística a los problemas de la calidad,

estableciendo el concepto de variabilidad y por tanto el de tolerancias.

Así mismo, Shewhart introdujo los gráficos de control para conocer la

variabilidad y causas asignables. Estas gráficas de control se aplicaban

a cada fase del proceso, lo que permitía una respuesta rápida al cambio

en la conducta del proceso (causas asignables).

Las diferencias más sobresalientes entre los estadios de inspección y de

control de la calidad residen, sobre todo, en su diferente enfoque en

cuanto a lo que se controla:

La Inspección se centraba más en el producto final.

El Control de la Calidad se centraba más en el proceso de

producción de los productos.

Facultad de Ingeniería Química 10

[Escriba texto]

Este periodo, que se inicia a mediados de la década de los años 20 del

siglo pasado, se va a prolongar hasta mediados de los 50. Su

implantación en el sector industrial fue impulsada por la creación de los

departamentos de control de calidad y el desarrollo de especialistas en

estas tareas. En su versión actual, el control de la calidad consiste en la

inspección y medida de las características de la calidad de un producto o

servicio, y su comparación con unos estándares establecidos. Los

resultados de esta comparación son utilizados para la realización de

acciones que corrijan las diferencias entre lo establecido y lo realmente

ejecutado.

Durante este período se introducen, como ya hemos indicado, una serie

de técnicas que van a ser integradas en los estadios posteriores:

Los manuales de estándares.

Los manuales de procedimiento.

El empleo de datos sobre funcionamiento.

El ensayo de productos.

Las técnicas de muestreo.

Las gráficas de control.

La introducción de la auto-inspección.

La introducción de la planificación de la calidad.

3.3.2. Definición de control de la calidad

En términos generales el concepto de control, aplicado a un proceso,

incluye cuatro elementos básicos, que se describen a continuación:

Establecer un estándar, condición, atributo o característica

deseada del resultado (output) del proceso. El estándar debe ser

mensurable.

Medir el resultado obtenido al aplicar el proceso.

Determinar y analizar las desviaciones entre el estándar y el

resultado obtenido, asi como las causas que la generan.

Tomar acciones correctivas.

Facultad de Ingeniería Química 11

[Escriba texto]

El control entendido en estos términos, se constituye en una herramienta

fundamental para garantizar que los resultados obtenidos coincidan con

los resultados planeados y deseados.

En el campo de la calidad el control se aplica a todas aquellas

actividades orientadas a garantizar que el producto o servicio cumpla

con las características, especificaciones o atributos esperados por el

cliente (mercado).

El proceso productivo de un producto o servicio se inicia con las

entradas (inputs), tales como: Talento, materias primas, partes,

suministros e insumos. La conversión o proceso de fabricación incluye la

secuencia de operaciones necesarias para obtener el producto o

servicio. Este producto es el resultado (output) del proceso.

El control de calidad deberá aplicarse a las entradas (materias primas,

partes, suministros), al proceso de fabricación (producto de proceso) y a

las salidas (producto terminado). Tal como se muestra en la siguiente

figura:

FIGURA N° 1 Diagrama de Control de Proceso de Fabricación

La organización deberá conocer con precisión:

Las especificaciones requeridas de las materias primas, partes y

suministros.

Las especificaciones del producto en proceso luego de cada una

de las operaciones del proceso de fabricación.

Las especificaciones del producto terminado.

Facultad de Ingeniería Química 12

[Escriba texto]

Las especificaciones se constituyen en los estándares del proceso de

control de calidad en cada una de las etapas anteriores: y que mediante

diversas técnicas de inspección sobre los resultados obtenidos, permitan

identificar las desviaciones y sus causas, además de la puesta en marcha

de las consecuentes acciones correctivas.

3.4. CONTROL ESTADÍSTICO DE LA CALIDAD

Definimos el “Control Estadístico de la Calidad” como la aplicación de

diferentes técnicas estadísticas a procesos industriales (mano de obra,

materias primas medidas, máquinas y medio ambiente), procesos

administrativos y/o servicios con objeto de verificar si todas y cada una de

las partes del proceso y servicio cumplen con unas ciertas exigencias de

calidad y ayudar a cumplirlas, entendiendo por calidad “la aptitud del

producto y/o servicio para su uso.

La aplicación de técnicas estadísticas al control está basada en el

estudio y evaluación de la variabilidad existente en cualquier tipo de

proceso que es principalmente el objeto de la Estadística.

Las fuentes que producen la variabilidad objeto de estudio en la

Estadística, se clasifica en “variabilidad controlada” o “corregible” que no

entra dentro de nuestro campo pero si es posible detectarla por causar una

variabilidad muy grande (ajuste incorrecto de la máquina, errores humanos,

siendo posible eliminar la causa o causas que la han producido, y la

“variabilidad debida al azar”, también denominada “variabilidad no

controlable que no puede ser asignada a una causa única sino al efecto

combinado de otras muchas.

Supongamos un esquema de un proceso de fabricación determinado

que produce cierta pieza donde la característica de calidad sea Y (medible u

observable). Se observa que la magnitud de la característica varía de

unidad a unidad de producto; esto es, se dice que el producto posee

variabilidad, objetivo primario o base de la Estadística.

Facultad de Ingeniería Química 13

[Escriba texto]

FIGURA N° 2 Diagrama de Control Estadístico de Calidad

3.5. CONCEPTOS ESTADÍSTICOS DE CONTROL

MUESTRAS Y LOTES: La medición de los estándares de calidad de un

producto se hace generalmente a muestras extraídas de un lote. Mediante

el uso de técnicas de la estadística inductiva se infiere la calidad del lote a

partir de los resultados obtenidos en la muestra.

La validez de esta inferencia esta sujeta a diversas condiciones, tales como:

El lote debe provenir de un proceso bajo las mismas condiciones de

operación.

La muestra extraída del lote debe ser representativa del lote. Esta

representatividad depende de:

Que las muestras sean aleatorias.

El tamaño de las muestras.

La frecuencia de las muestras.

Facultad de Ingeniería Química 14

[Escriba texto]

En este punto, es importante resaltar que la adecuada aplicación de

conceptos estadísticos, como: Distribuciones de probabilidad,

estimación de parámetros y la teoría del muestreo, entre otros, permiten

inferir el estado de control de un proceso o la calidad de los lotes de

materiales o producto terminado a partir de la calidad observada en

muestras representativas, con ciertos niveles de confianza.

3.6. CAUSAS DE DESVIACIÓN

Una vez determinada las desviaciones entre el estándar y el resultado

obtenido es necesario identificar las causas que las generan. Las causas de

desviación se clasifican en dos categorías:

CAUSAS ASIGNABLES: Estas incluyen todos los factores

identificables que afectan negativamente el resultado del proceso.

Tales como:

Uso de materias primas de mala calidad

Realización inadecuada de las operaciones.

Errores o descuidos de los operarios.

Equipos mal calibrados o en mal estado.

Las causas asignables pueden controlarse o corregirse mediante aplicación

de acciones correctivas.

CAUSAS NO ASIGNABLES O NO CONTROLABLES: Estas

incluyen múltiples factores incontrolables que generan variaciones en

el producto.

Estas variaciones o desviaciones se consideran como variables

aleatorias y en consecuencia son efecto del azar y por lo tanto

inevitables.

Facultad de Ingeniería Química 15

[Escriba texto]

3.7. MODALIDADES DEL CONTROL ESTADÍSTICO DE CALIDAD

Se aplica en dos modalidades:

CONTROL DE PROCESO: Para comprobar si la calidad del

producto que sale de algunas de las operaciones del proceso esta

bajo control, esto es, si no existen causas de variación asignables

que requieran la aplicación de acciones correctivas. Para esto se

usan herramientas gráficas, lamadas comúnmente gráficos de control

de proceso.

CONTROL DE ENTRADAS Y SALIDAS: Para comprobar si las

materias primas, partes o suministros, así como el producto

terminado cumple los estándares o especificaciones de calidad. Esto

se logra a partir de pruebas de aceptación, llamados, planes de

muestreo de aceptación.

Ambas modalidades se aplican tanto para el control de atributos como de

variables. Sus usos y beneficios son aceptación universal y se constituyen

en herramientas fundamentales para garantizar niveles de productividad y

competividad de toda clase de organizaciones productivas.

3.8. OBJETIVOS DEL CONTROL ESTADÍSTICO

1. Detectar rápidamente la ocurrencia de variabilidad debida a causas

asignables.

2. Investigar la(s) causa(s) que la han producido y eliminarla(s).

3. Informar de ella para la toma de decisión oportuna, pues de lo

contrario se producirían gran cantidad de unidades de calidad no

aceptable, originando una disminución de la capacidad productiva e

incremento de costos del producto terminado (supervisor).

4. Eliminar, si es posible, o al menos reducir al máximo la variabilidad

del proceso (dirección).

Facultad de Ingeniería Química 16

[Escriba texto]

3.9. CLASIFICACIÓN DE LAS ESPECIFICACIONES

En el desarrollo práctico se tiene en cuenta siempre su aplicación a

procesos industriales que permiten la disponibilidad de gran variedad de

datos donde la o las características de calidad podrán ser medibles y se

conocen como variables o podrán ser observadas a las que se refiere como

atributos, utilizando distintas técnicas según el tipo de ellas subdivididas en

dos categorías generales:

A. Atributos

Son características clasificables en dos estados: Defectuoso o no

defectuoso y en términos generales pueden apreciarse a partir de la

simple observación. Como ilustraciones considere los siguientes casos:

En una línea de embotellado, 1 botella esta despicada o no.

La camisa tiene sus cinco botones o no.

Un bombillo enciende o no.

Un cilindro patrón pasa o no pasa por el agujero de una pieza.

Un eje pasa o no pasa por un agujero patrón.

B. Variables

Son características cuya determinación está basada en una escala

continua de medición tales como, longitud, peso, tiempo, temperatura,

resistencia, entre muchos otros. Y en consecuencia se requiere el uso

de instrumentos o aparatos de medida, por ejemplo:

El diámetro de un eje en milímetros.

El peso de un cojinete en gramos.

El contenido de grasa de una bebida láctea (% volumen).

Facultad de Ingeniería Química 17

[Escriba texto]

3.10. ELEMENTOS DEL CONTROL ESTADÍSTICO DE LA CALIDAD

Los principales elementos del control estadístico de calidad son:

3.10.1. Control Estadístico de proceso

Proporciona no solo detectar fallos en curso de fabricación sino

también permite aprender cuáles son las causas que provocan

variabilidad, aportando datos para mejorar el proceso.

El control de proceso se realiza a partir de los gráficos de control de

proceso. Estos gráficos indican si el proceso está sufriendo alteraciones

que puedan afectar la calidad del producto. La identificación y el estudio

de las causas de estas alteraciones permitirán la ejecución de acciones

correctivas.

Las alteraciones “excepcionales” del proceso que muestran los

gráficos de control se deben a causas asignables. Las causas no

asignables son inevitables y sobre ellas no es posible intervenir, pese a

que producen variaciones pero de carácter aleatorio.

3.10.1.1. Gráficos de control de proceso

Existen dos tipos de gráficos de control de proceso: para

variables y para atributos. En ambos tipos, para su construcción,

es necesario determinar:

Línea Central

Límite superior de control para k σ(Generalmente k = 3)

Límite inferior de control para k σ (Generalmente k = 3)

Facultad de Ingeniería Química 18

[Escriba texto]

A. Gráficos de control por atributos

Las Gráficas de Control por atributos son gráficas utilizadas para

estudiar cómo el proceso cambia a través del tiempo. Resume varios

aspectos de la calidad del producto; es decir si es aceptable o no, son

fáciles de entender y provee evidencia de problemas de calidad.

La función primaria de una Gráfica de Control es mostrar el

comportamiento de un proceso. Así como identificar la existencia de

causas de variación especiales (proceso fuera de control), monitorear las

variables claves en un proceso de manera preventiva e indicar cambios

fundamentales en el proceso.

Se gráfica el promedio como la línea central y los límites de control

superior e inferior que son permitidos en el proceso. Estos límites se

determinan con la data del proceso. Existen cuatro tipos de Gráficas de

Control: n, np, c & u.

Los gráficos de control por atributos, tienen tres modalidades:

Gráficos de control para fracción defectuosa, o gráficos p. Gráficos de

control del número de defectuosos, o gráficos np. Y gráficos de control

de número de defectos por unidad, o gráficos u y c.

Atributos

Data que se puede clasificar y contar

Tipos:

Cantidad de defectos por unidad

Cantidad de unidades defectuosas

Proceso en control

Método visual para monitorear un proceso se relaciona a la ausencia de

causas especiales en el proceso.

Gráfica c: Número de defectos por unidad

Gráfica p: Porcentaje de fracción defectiva

Facultad de Ingeniería Química 19

[Escriba texto]

Gráfica u: Proporción de defectos

Gráfica np: Número de unidades defectuosas por muestra

constante

FIGURA N° 3 Grafica de Control por Atributos

a) Gráfica p

Representa el porcentaje de fracción defectiva

Tamaño de muestra (n) varía.

Puede influir en el criterio de aceptación.

Principales objetivos:

Descubrir puntos fuera de control

Proporcionar un criterio para juzgar si lotes sucesivos pueden

considerarse como representativos de un proceso

b) Gráfica np

Se utiliza para graficar las unidades disconformes

Tamaño de muestra es constante

Facultad de Ingeniería Química 20

[Escriba texto]

Principales objetivos:

Conocer las causas que contribuyen al proceso

Obtener el registro histórico de una o varias características de una

operación con el proceso productivo.

c) Gráfica c

Estudia el comportamiento de un proceso considerando el número de

defectos encontrados al inspeccionar una unidad de producción.

El artículo es aceptable aunque presente cierto número de defectos.

La muestra es constante.

Principales objetivos:

Reducir el costo relativo al proceso.

Determinar qué tipo de defectos no son permitidos en un producto.

d) Gráfica u

Puede utilizarse como:

Sustituto de la gráfica c cuando el tamaño de la muestra (n) varía.

Elección del tipo de gráfica

Paso 1: Establecer los objetivos del control estadístico del proceso

La finalidad es establecer qué se desea conseguir con el mismo.

Paso 2: Identificar la característica a controlar

Es necesario determinar qué característica o atributo del producto/servicio

o proceso se van a controlar para conseguir satisfacer las necesidades de

información establecidas en el paso anterior.

Facultad de Ingeniería Química 21

[Escriba texto]

Paso 3: Determinar el tipo de Gráfica de Control que es conveniente

utilizar

Conjugando aspectos como:

Tipo de información requerida.

Características del proceso.

Características del producto.

Nivel de frecuencia de las unidades no conformes o disconformidades.

Paso 4: Elaborar el plan de muestreo (Tamaño de muestra, frecuencia

de maestreo y número de muestras)

Las Gráficas de Control por Atributos requieren generalmente tamaños de

muestras grandes para poder detectar cambios en los resultados.

Para que el gráfico pueda mostrar pautas analizables, el tamaño de

muestra, será lo suficientemente grande (entre 50 y 200 unidades e

incluso superior) para tener varias unidades no conformes por muestra, de

forma que puedan evidenciarse cambios significativamente favorables (por

ejemplo, aparición de muestras con cero unidades no conformes).

El tamaño de cada muestra oscilará entre +/- 20% respecto al tamaño

medio de las muestras

n = (n^ + n2 + ... + nN) / N N = Número de muestras

La frecuencia de muestreo será la adecuada para detectar rápidamente

los cambios y permitir una realimentación eficaz.

El periodo de recogida de muestras debe ser lo suficientemente largo

como para recoger todas las posibles causas internas de variación del

proceso.

Se recogerán al menos 20 muestras para proporcionar una prueba fiable

de estabilidad en el proceso.

Paso 5: Recoger los datos según el plan establecido

Se tendrá un especial cuidado de que la muestra sea aleatoria y

representativa de todo el periodo de producción o lote del que se

Facultad de Ingeniería Química 22

[Escriba texto]

extrae.

Cada unidad de la muestra se tomará de forma que todas las unidades

del periodo de producción o lote tengan la misma probabilidad de ser

extraídas. (Toma de muestras al azar).

Se indicarán en las hojas de recogida de datos todas las informaciones

y circunstancias que sean relevantes en la toma de los mismos.

Paso 6: Calcular la fracción de unidades

Para cada muestra se registran los siguientes datos:

1. El número de unidades inspeccionadas "n".

2. El número de unidades no conformes.

3. La fracción de unidades no conformes

4. El número de defectos en una pieza

5. La fracción de defectos por pieza

Paso 7: Calcular los Límites de Control

FIGURA N° 4 Límites de Control

Paso 8: Definir las escalas de la gráfica

El eje horizontal representa el número de la muestra en el orden en

que ha sido tomada.

Facultad de Ingeniería Química 23

[Escriba texto]

El eje vertical representa los valores de la fracción de unidades

La escala de este eje irá desde cero hasta dos veces la fracción de

unidades no conformes máxima.

Paso 9: Representar en el gráfico la Línea Central y los Límites de

Control

Línea Central

Marcar en el eje vertical, correspondiente al valor de la fracción

Línea de Control Superior

Marcar en el eje vertical el valor de UCL. A partir de este punto trazar

una recta horizontal discontinua (a trazos). Identificarla con UCL.

Límite de Control Inferior

Marcar en el eje vertical el valor de LCL. A partir de este punto trazar

una recta horizontal discontinua (a trazos). Identificarla con LCL.

Nota: Usualmente la línea que representa el valor central se dibuja de

color azul y las líneas correspondientes a los límites de control de color

rojo. Cuando LCL es cero, no se suele representar en la gráfica.

Paso 10: Incluir los datos pertenecientes a las muestras en la gráfica

Representar cada muestra con un punto, buscando la intersección

entre el número de la muestra (eje horizontal) y el valor de su fracción

de unidades no conformes (eje vertical).

Unir los puntos representados por medio de trazos rectos.

Paso 11: Comprobación de los datos de construcción de la Gráfica

de Control

Se comprobará que todos los valores de la fracción de unidades de

las muestras utilizadas para la construcción de la gráfica

correspondiente están dentro de sus Límites de Control.

Facultad de Ingeniería Química 24

[Escriba texto]

LCL < gráfica < UCL

Si esta condición no se cumple para alguna muestra, esta deberá ser

desechada para el cálculo de los Límites de Control.

Se repetirán todos los cálculos realizados hasta el momento, sin

tener en cuenta los valores de las muestras anteriormente señaladas.

Este proceso se repetirá hasta que todas las muestras utilizadas para

el cálculo de los Límites de Control muestren un proceso dentro de

control.

Los Límites, finalmente así obtenidos, son los definitivos que se

utilizarán para la construcción de las Gráficas de Control.

Paso 12: Análisis y resultados

La Gráfica de Control, resultado de este proceso de construcción, se

utilizará para el control habitual del proceso.

Interpretación- gráfica de control por atributos

Identificación de causas especiales o asignables

Pautas de comportamiento que representan cambios en el proceso:

Un punto exterior a los límites de control: Se estudiará la causa de

una desviación del comportamiento tan fuerte.

Dos puntos consecutivos muy próximos al límite de control: La

situación es anómala, estudiar las causas de variación.

Cinco puntos consecutivos por encima o por debajo de la línea

central: Investigar las causas de variación pues la media de los cinco

puntos indica una desviación del nivel de funcionamiento del proceso.

Fuerte tendencia ascendente o descendente marcada por cinco

puntos consecutivos: Investigar las causas de estos cambios

progresivos.

Cambios bruscos de puntos próximos a un límite de control hacia el

otro límite: Examinar esta conducta errática.

Facultad de Ingeniería Química 25

[Escriba texto]

GRÁFICA P

Ejemplo:

FIGURA N° 5 Tabla de datos

FIGURA N° 6 Gráfico p

0.035

0.030

0.025

0.020

Grafica P

0.015

0.010

0.005

0.000

1 2 3 4 5 6 7 8 9 10

Facultad de Ingeniería Química 26

[Escriba texto]

GRÁFICA np

Ejemplo:

FIGURA N° 7 Tabla de datos

FIGURA N° 8 Grafico np

0.006

0.005

0.004

0.003

0.002

0.001

0.000

1 2 3 4 5 6 7 8 9 10

Facultad de Ingeniería Química 27

[Escriba texto]

GRÁFICA u

Ejemplo:

FIGURA N° 9 Tbla de datos

FIGURA N° 10 Gráfico u

4.5

4.0

3.5

3.0

2.5

2.0

1.5

1.0

0.5

0.0

0 2 4 6 8 10 12

GRÁFICA c

Facultad de Ingeniería Química 28

[Escriba texto]

Ejemplo:

FIGURA N° 11 Tabla de datos

FIGURA N° 12 Gráfico c

14

12

10

0

1 2 3 4 5 6 7 8 9 10

Los gráficos de control por atributos, tienen tres modalidades: Gráficos de

control para fracción defectuosa, o gráficos p. Gráficos de control del

número de defectuosos, o gráficos np. Y gráficos de control de número de

defectos por unidad, o gráficos u y c.

Facultad de Ingeniería Química 29

[Escriba texto]

GRÁFICOS DE FRACCIÓN DEFECTUOSA:

Línea Central (LC): Fracción defectuosa del lote p. En caso de que p no se conozca

puede estimarse a partir del cálculo del promedio de la fracción defectuosa de k

muestras de tamaño n, así:

Límite Superior de Control (LSC): Para 3 sigma, sería:

Límite Inferior de Control (LIC): Para 3 sigma, sería:

Una vez trazados los limites superior, inferior y la línea central, se procede

a graficar la fracción defectuosa de las sucesivas muestras. Observe que si

el proceso está sometido sólo a las variación aleatorias el 99.74% de las

observaciones deberán estar entre los límites superior e inferior de control

y además de manera “equitativa” alrededor de la línea central.

Cuando esto ocurre se dice que el proceso está bajo control estadístico.

La aparición de puntos por fuera de los límites de control es indicativo de

posibles alteraciones en el proceso debidas a causas asignables, se dice

que el proceso está fuera de control y será necesario investigar las causas

y tomar las respectivas acciones correctivas. La presencia de tendencias y

rachas de los puntos del gráfico, aun estando dentro de los límites de

control, es señal de que el proceso está siendo afectado por causas

diferentes a las aleatorias y será preciso investigar la situación.

Facultad de Ingeniería Química 30

[Escriba texto]

Ejemplo 1: Se estima que la operación de fresado de un proceso arroja un

2% de piezas defectuosas. Se desea controlar la operación mediante un

gráfico de fracción defectuosa 3, mediante la extracción de muestras de

50 piezas cada dos horas.

La siguiente tabla contiene el número de piezas defectuosas en las últimas

12 muestras.

Muestra Número Número Fracción defectuosa

defectuosos

1 3 0.06

2 2 0.04

3 0 0.00

4 3 0.06

5 1 0.02

6 2 0.04

7 1 0.02

8 1 0.02

9 1 0.02

10 0 0.00

11 2 0.04

12 2 0.04

Objetivo del ejemplo: Mostrar el procedimiento para la construcción de un

gráfico de control p, conocida la fracción defectuosa del proceso.

Solución:

Cálculo de los límites de control 3 :

Líneas Central: 0.02

0.02𝑥0.98

LSC= 0.02+3√ = 0.02 + 3𝑥0.0197 =0.079

50

0.02𝑥0.98

LIC=0.023√ = 0.02 − 3𝑥0.0197 = −0.039

50

El LIC se asume igual a 0.

Facultad de Ingeniería Química 31

[Escriba texto]

Observe que la fracción defectuosa de las 12 muestras están entre los límites de control, lo

cual indica que el proceso está bajo control y por lo tanto no hay razones para pensar que hay

causas de variaciones diferentes a las aleatorias.

B. Gráficos de control por variables

Las gráficas de control de variables grafican datos de procesos de medición

continua, tales como longitud o presión, en una secuencia ordenada por

tiempo. En contraste, las gráficas de control de atributos grafican datos de

conteo, tales como el número de defectos o unidades defectuosas. Las

gráficas de control de variables, las gráficas de variables, como todas las

gráficas de control, ayudan a identificar las causas de variación que se

deben investigar, de manera que usted pueda ajustar su proceso sin

controlarlo exageradamente.

Existen dos tipos básicos de gráficos de control para variables, así:

GRÁFICOS DE CONTROL PARA EL PROMEDIO: Estos gráficos

controlan el valor promedio de la característica de calidad en las muestras.

Se conocen como gráficos X.

Facultad de Ingeniería Química 32

[Escriba texto]

GRÁFICOS DE CONTROL PARA LA AMPLITUD: Estos gráficos

controlan la amplitud o rango de variación de la característica de calidad en

las muestras. El rango, R, se define como la diferencia entre el máximo y el

mínimo valor de la característica, X, obtenido en una muestra, así: R = Max

X - Min X. Estos gráficos se conocen como gráficos R.

̅

1. Gráficos 𝑿

̅ controlan el valor promedio de la característica de calidad

Los gráficos 𝑿

arrojada por el proceso a partir de los valores promedio de la característica

obtenidos en las muestras y se basan en la distribución muestral de la

media de la teoría de muestreo.

̅ , se requiere la determinación de:

Para la construcción de los gráficos 𝑿

LINEA CENTRAL(LC): La línea central se sitúa en el valor de la media del

proceso, en el caso de que esta no se conozca puede estimarse aplicando

la teoría del muestreo.

𝐿𝐶 = 𝜇 = 𝜇𝑋 = 𝑋̿

LIMITE SUPERIOR DE CONTROL(LSC): Para gráficos 3 sigma, el LSC se

ubica en 𝜇 + 3𝜎:

3𝜎 3𝑅̅

𝐿𝑆𝐶 = 𝜇 + = 𝑋̿ + = 𝑋̿ + (𝐴2 ∗ 𝑅̅ )

√𝑛 𝑑2 ∗ √𝑛

Donde:

d2 : Valor tabulado para diferentes valores del tamaño de la muestra n

̅: Rango promedio de k muestras de tamño n

R

μ: media

σ: Desviacion estándar

̿: Valor promedio de la media de k muestras de tamaño n

X

LIMITE INFERIOR DE CONTROL(LIC): Para gráficos 3 sigma, el LIC se

ubica en 𝜇 − 3𝜎 .

3𝜎 3𝑅̅

𝐿𝑆𝐶 = 𝜇 − = 𝑋̿ − 3 = 𝑋̿ − (𝐴2 ∗ 𝑅̅ )

√𝑛 𝑑2 ∗ √ 𝑛

Facultad de Ingeniería Química 33

[Escriba texto]

Donde:

d2 : Valor tabulado para diferentes valores del tamaño de la muestra n

̅: Rango promedio de k muestras de tamño n

R

μ: media

σ: Desviacion estándar

̿

X: Valor promedio de la media de k muestras de tamaño

2. Gráficos R

Los gráficos de amplitud o gráficos R están diseñados para detectar

cambios en la variabilidad del proceso a partir del cálculo de los rangos de

las muestras. Los valores promedio y desviación estándar del rango de la

población se estiman a partir datos históricos o tomando muestras. La

distribución muestral del rango para muestras de tamaño n es

aproximadamente normal con R

̅ = d3 R̅ / d2 , donde d3 y d2 están

tabulados para diferentes valores de n, en la citada tabla de factores (Figura

NO1).

Por lo tanto, los límites superior e inferior del gráfico R para 3 sigma, están

dados, por:

̅

𝒅 𝑹 𝒅

̅ +𝟑( 𝟑 ) = 𝑹

𝑳𝑺𝑪𝑹 = 𝑹 ̅ [𝟏 + 𝟑 ( 𝟑 ) ]

𝒅𝟐 𝒅𝟐

̅

𝒅𝟑 𝑹 𝒅

̅ − 𝟑(

𝑳𝑰𝑪𝑹 = 𝑹 ̅ [𝟏 − 𝟑 ( 𝟑 ) ]

)=𝑹

𝒅𝟐 𝒅𝟐

𝒅 𝒅

Los factores [𝟏 + 𝟑 ( 𝟑 ) ] y[𝟏 − 𝟑 ( 𝟑 ) ]se conocen como D4 y D3,

𝒅𝟐 𝒅𝟐

respectivamente, y están tabulados para diferentes valores de n, en la

citada tabla. En consecuencia, los límites superior e inferior de control están

dados, por:

̅ 𝑫𝟒

𝑳𝑺𝑪𝑹 = 𝑹

̅ 𝑫𝟑

𝑳𝑰𝑪𝑹 = 𝑹

Facultad de Ingeniería Química 34

[Escriba texto]

̅ yR

3. Determinación de la gráfica 𝑿

Paso 1: Colectar los datos.

Variables a considerar.

La elección se basa en el propósito de reducir o impedir los

rechazos, los costos, el desperdicio, el reproceso, etc. Elegir algo

que pueda ser medido y expresado en números: dimensiones,

dureza, fragilidad, resistencia, peso, etc.

Elección del tamaño y la frecuencia de la obtención de los

datos representativos.

Los datos son el resultado de la medición de las características

del producto, los cuales deben de ser registrados y agrupados de

la siguiente manera:

- Se toma una muestra (subgrupo) de 2 a 10 piezas

consecutivas (Shewhart sugiere 4) sin embargo es muy común

utilizar 5 y se anotan los resultados de la medición. Durante un

estudio inicial, los subgrupos pueden ser tomados

consecutivamente o a intervalos cortos para detectar si el

proceso puede cambiar o mostrar inconsistencia en breves

periodos de tiempo. Algunos recomiendan que el intervalo sea

de ½ a 2 horas., ya que más frecuentemente puede

representar demasiado tiempo invertido, y si es menos

frecuente pueden perderse eventos importantes que sean

poco usuales.

Elección de cuantos subgrupos tomar.

Mientras menor sea el número de subgrupos que tomemos, más

pronto tendremos una idea para actuar, pero menor será la

seguridad de que esta base sea confiable. Es conveniente tener

al menos 25 subgrupos; la experiencia indica que las primeras

muestras pueden no ser representativas de lo que se mide

posteriormente.

Facultad de Ingeniería Química 35

[Escriba texto]

̅̅̅̅𝒊 ) y R para cada subgrupo

Paso 2: Calcular el promedio (𝑿

∑ni=1 Xi

X̅i =

n

R i= valor max − valor min

Donde:

o X̅i = promedio de cada subgrupo

o Xi = variable de la variable medida

o n = tamaño de muestra

Paso 3: Calcular promedio de rangos (R) y el promedio de

promedios (𝑋̿)

∑ 𝐗̅𝐢

̿=

𝐗

𝐤

∑ 𝐑𝐢

̅=

𝐑

𝐤

Donde:

o ̿

X = promedio de promedios

o X̅i = promedio de subgrupo i

o k = número de subgrupos

̅ = rango promedio

o R

o R i = rango del subgrupo i

Paso 4: Calcular los límites de control.

̅

Límites de control para 𝑿

̿ + 𝑨𝟐 𝑹

𝑳𝑺𝑪𝑿 = 𝑿 ̅

̿

𝑳𝑰𝑵𝑬𝑨 𝑪𝑬𝑵𝑻𝑹𝑨𝑳 = 𝑿

̿ − 𝑨𝟐 𝑹

𝑳𝑰𝑪𝑿 = 𝑿 ̅

Facultad de Ingeniería Química 36

[Escriba texto]

Límites de control para 𝑹

̅

𝑳𝑺𝑪𝑹 = 𝑫𝟒 𝑹

̅

𝑳𝑰𝑵𝑬𝑨 𝑪𝑬𝑵𝑻𝑹𝑨𝑳 = 𝑹

̅

𝑳𝑰𝑪𝑹 = 𝑫𝟑 𝑹

Paso 5: Trazar la gráfica de control.

̅ - R nos presenta dos gráficos en una hoja, la

Una carta de control 𝑿

̅ y la grafica inferior es la de

gráfica superior es la de las medias 𝑿

rangos R.

En el eje de las “x” se representa el número de subgrupos (se

anotan los números cardinales que representan las muestras

sucesivas).

En el eje de las “y” se representan los valores de las medias o

rangos según corresponda a la gráfica que estemos trazando.

Para la gráfica para las medias

La grafica consiste en tres líneas de guía: Límite de control

inferior𝑳𝑰𝑪𝑿, línea central 𝑳𝑪𝑿 y límite de control superior 𝑳𝑺𝑪𝑿. La

línea central es el promedio de promedios y los dos límites de control

son fijados más o menos a tres desviaciones estándar.

Cada subgrupo se identifica en la gráfica como un punto, un círculo o

una cruz según se establezca, cada punto corresponde a un valor X̅i

Para la gráfica de Rangos

La grafica consiste en tres líneas de guía: Límite de control inferior 𝑳𝑰𝑪𝑹 ,

línea central 𝑳𝑪𝑹 y límite de control superior 𝑳𝑺𝑪𝑹 . La línea central es el

promedio de los rangos y los dos límites de control son fijados más o

menos a tres desviaciones estándar.

Cada subgrupo se identifica en la gráfica como un punto, un círculo o

una cruz según se establezca, cada punto corresponde a un valor R i .

Facultad de Ingeniería Química 37

[Escriba texto]

̅ Y R PARA VIGILAR

EJEMPLO DE CÓMO USAR LAS GRAFICAS 𝑿

UN PROCESO

La dirección de Metalúrgica Introvatto está preocupada por la producción

de un tornillo de acero especial que usan algunos de los clientes más

importantes de la empresa. El diámetro del tornillo es crítico. Los datos

de cinco muestras aparecen en la siguiente tabla (para simplificar el

ejemplo hemos tomado solamente 5 muestras, en la práctica sería

conveniente usar más de 20 muestras). El tamaño de la muestra es 4.

¿Está el proceso bajo control?

NUMERO DE OBSERVACIONES

MUESTRAS 1 2 3 4

1 0.5014 0.5022 0.5009 0.5027

2 0.5021 0.5041 0.5024 0.502

3 0.5018 0.5026 0.5035 0.5023

4 0.5008 0.5034 0.5024 0.5015

5 0.5041 0.5056 0.5034 0.5047

Solución

1º Calcular el rango para cada muestra, restando el calor más bajo del

más alto.

Por ejemplo, en la muestra 1 el rango es 0.5027-0.5009=0.0018

pulgadas .En forma similar, los rangos para las muestras 2, 3, 4,5 son

0.0021, 0.0017, 0.0026 y 0.002. Como se aprecia en la tabla 𝑅̅ es

0.0021

NUMERO OBSERVACIONES

DE

1 2 3 4 R

MUESTRAS

1 0.5014 0.5022 0.5009 0.5027 0.0018

2 0.5021 0.5041 0.5024 0.502 0.0021

3 0.5018 0.5026 0.5035 0.5023 0.0017

4 0.5008 0.5034 0.5024 0.5015 0.0026

5 0.5041 0.5056 0.5034 0.5047 0.0022

̅ =0.0021

𝑹

2º Para construir la gráfica R

Seleccione las constantes apropiadas con la tabla de la FIGURA N° para

un tamaño de muestra 4.

Facultad de Ingeniería Química 38

[Escriba texto]

Los acotamientos de control son:

̅ = 𝟐. 𝟐𝟖𝟐(𝟎. 𝟎𝟎𝟐𝟏) = 𝟎. 𝟎𝟎𝟒𝟕𝟗 𝒑𝒖𝒍𝒈𝒂𝒅𝒂𝒔

𝑳𝑺𝑪𝑹 = 𝑫𝟒 𝑹

𝑳𝑰𝑵𝑬𝑨 𝑪𝑬𝑵𝑻𝑹𝑨𝑳 = 𝟎. 𝟎𝟎𝟐𝟏 𝒑𝒖𝒍𝒈𝒂𝒅𝒂𝒔

̅ = 𝟎(𝟎. 𝟎𝟎𝟐𝟏) = 𝟎 𝒑𝒖𝒍𝒈𝒂𝒅𝒂𝒔

𝑳𝑰𝑪𝑹 = 𝑫𝟑 𝑹

3º Trace los rangos en la gráfica R.

Ninguno de los rangos de la muestra queda fuera de los acotamientos

de control. En consecuencia, la variabilidad del proceso está bajo control

estadístico. Si cualquiera de los rangos de la muestra hubiera quedado

fuera de los limites, habríamos tenido que buscar las causas de la

variabilidad excesiva, corregirlas y repetir el paso 1.

GRAFICO X

0.005

0.003

0.001

1 2 3 4 5 6

-0.001

R LC LCI

Grafica de rango para el tornillo de acero, mostrando que la variabilidad del proceso

está bajo control

4º Calcule la media para cada muestra.

Por ejemplo la media para la muestra 1 es:

𝟎. 𝟓𝟎𝟏𝟒 + 𝟎. 𝟓𝟎𝟐𝟏 + 𝟎. 𝟓𝟎𝟏𝟖 + 𝟏𝟎𝟓𝟎𝟒𝟏

̅ =

𝑿 = 𝟎. 𝟓𝟎𝟏𝟖

𝟒

En forma similar las medias de las muestras 2, 3,4 y 5 son 0.5018,

0.5027, 0.5026, 0.502,0.5045 respectivamente. Tal como lo ilustra la

tabla:

Facultad de Ingeniería Química 39

[Escriba texto]

NUMERO OBSERVACIONES

DE ̅

1 2 3 4 R 𝑿

MUESTRAS

1 0.5014 0.5022 0.5009 0.5027 0.0018 0.5018

2 0.5021 0.5041 0.5024 0.502 0.0021 0.5027

3 0.5018 0.5026 0.5035 0.5023 0.0017 0.5026

4 0.5008 0.5034 0.5024 0.5015 0.0026 0.502

5 0.5041 0.5056 0.5034 0.5047 0.0022 0.5045

0.0021 ̿ =0.5027

𝑿

5º Ahora construya la gráfica 𝑿 ̅ para el promedio de este proceso.

El diámetro promedio del tornillo es 0.5027 pulgadas y el rango promdio

es 0.0021, por lo cual puede usar 𝑿 ̿ =0.5027, 𝑹̅ =0.0021 y A2 que

aparece en la FIGURA No para un tamaño de muestra de 4, para

construir los acotamientos de control

̿ + 𝑨𝟐 𝑹

𝑳𝑺𝑪𝑿 = 𝑿 ̅ = 𝟎. 𝟓𝟎𝟐𝟕 + 𝟎. 𝟕𝟐𝟗(𝟎. 𝟎𝟎𝟐𝟏) = 𝟎. 𝟓𝟎𝟒𝟐

̿ = 𝟎. 𝟓𝟎𝟐𝟕

𝑳𝑰𝑵𝑬𝑨 𝑪𝑬𝑵𝑻𝑹𝑨𝑳 = 𝑿

̿ − 𝑨𝟐 𝑹

𝑳𝑰𝑪𝑿 = 𝑿 ̅ = 𝟎. 𝟓𝟎𝟐𝟕 − 𝟎. 𝟕𝟐𝟗(𝟎. 𝟎𝟎𝟐𝟏) = 𝟎. 𝟓𝟎𝟏𝟐

6º Trace las medias de la muestra en la gráfica de control , como se

aprecia en la siguiente figura

GRAFICA X

0.504

0.503

0.502

0.501

1 2 3 4 5

X LSC LC LIC

̅ para el tornillo de acero ilustrando que la muestra 5 está fuera de control

Grafica 𝑿

La media de la muestra 5 ha quedado por arriba del acotamiento de

control superior, lo cual indica que el promedio de este proceso está

fuera de control y que será necesario explorar las causas asignables, tal

vez con ayuda de un diagrama causa efecto. Si se logra encontrar

Facultad de Ingeniería Química 40

[Escriba texto]

causas asignables, será menester corregir los problemas, recopilar

nuevos datos y construir otra vez las gráficas.

4. Tabla de factores para gráficos de control 3 sigma

TABLA N° :Factores para el cálculo de las líneas centrales y los límites de

control de 3 sigma

Fuente: Besterfield,1995, P.474

5. Otros tipos de gráficos de control para variables

̅- s

6.1 GRÁFICOS 𝑿

Este tipo de gráficas de control, a diferencia de las gráficas R, no se

estima la variabilidad del proceso a partir del rango de las muestras, sino

usando la desviación estándar de las muestras, s. Igualmente que para

̅ , pero ahora los límites superior

los gráficos R se acompaña del gráfico 𝑿

e inferior de éste se calculan con base en las desviaciones estándar de

las muestras.

Facultad de Ingeniería Química 41

[Escriba texto]

Para el gráfico s, se calcula la desviación de cada una de las muestras,

así:

̅ )𝟐

∑𝐧𝐢=𝟏(𝐗 𝐢 − 𝐗

𝐬𝐢= √

𝐧−𝟏

Para el cálculo de los límites de control para la gráfica s, se calcula 𝑠̅,

como el promedio de las desviaciones de las k muestras tomadas de

tamaño n.

La línea central y los límites superior e inferior están dados por:

Línea central: s̅

Límite superior 𝐁𝟒 𝐬̅ (B4 valor tabulado)

Límite inferior 𝐁𝟑 𝐬̅ (B3 valor tabulado)

Observar la tabla de factores para el respectivo cálculo de las

líneas centrales y los límites de control

̅ , calculado a partir de s, los límites de control son:

Para el gráfico 𝑿

̅

Línea central: 𝑿

̿ + 𝑨𝟐 𝒔̅s (A2 valor tabulado)

Límite superior 𝑿

̿ − 𝑨𝟐 𝒔̅ (A2 valor tabulado)

Límite inferior 𝑿

̅ ys

Determinación de la gráfica 𝑿

̅ - s es similar al de

El procedimiento para realizar las cartas de control 𝑿

̅ - R la diferencia consiste en que el tamaño de la muestra

las cartas de 𝑿

puede variar y es mucho más sensible para detectar cambios en la

̅ monitorea el

media o en la variabilidad del proceso. La grafica 𝑿

promedio del proceso para vigilar tendencias y la grafica s monitorea la

variación en forma de desviación estándar.

Facultad de Ingeniería Química 42

[Escriba texto]

Paso 1: Colectar los datos

En este paso se siguen las mismas consideraciones que en la

construcción de los gráficos, solo que aquí el tamaño de muestra n es

recomendable que sea mayor a 9.

̅̅̅̅𝒊 ) y la desviación estándar (𝐬𝐢 ) para

Paso 2: Calcular el promedio (𝑿

cada subgrupo

∑𝒏𝒊=𝟏 𝑿𝒊

̅̅̅

𝑿𝒊 =

𝒏

̅ )𝟐

∑𝐧𝐢=𝟏(𝐗 𝐢 − 𝐗

𝐬𝐢= √

𝐧−𝟏

Donde:

o X̅i = promedio de cada subgrupo

o Xi = variable de cada variable medida

o n = tamaño de muestra

o si= desviación estandar de un subgrupo

Paso 3: Calcular la desviación estándar promedio (𝑠̅) y el promedio

de promedios (𝑋̿)

∑ 𝐗̅𝐢

̿=

𝐗

𝐤

∑ 𝐬𝐢

𝐬̅ =

𝐤

Donde:

o ̿

X = promedio de promedios

o X̅i = promedio de subgrupo i

o k = número de subgrupos

o s̅ = desviación estandar promedio

o si = desviacion estandar del subgrupo i

Facultad de Ingeniería Química 43

[Escriba texto]

Paso 4: Calcular los límites de control.

̅

Límites de control para 𝑿

̿ + 𝑨𝟐 𝒔̅

𝑳𝑺𝑪𝑿 = 𝑿

̿

𝑳𝑰𝑵𝑬𝑨 𝑪𝑬𝑵𝑻𝑹𝑨𝑳 = 𝑿

̿ − 𝑨𝟐 𝒔̅

𝑳𝑰𝑪𝑿 = 𝑿

Límites de control para 𝒔

𝑳𝑺𝑪𝒔 = 𝑩𝟒 𝒔̅

𝑳𝑰𝑵𝑬𝑨 𝑪𝑬𝑵𝑻𝑹𝑨𝑳 = 𝒔̅

𝑳𝑰𝑪𝒔 = 𝑩𝟑 𝒔̅

Paso 5: Trazar la gráfica de control

̅ - s nos presenta dos gráficos en una hoja, la

Una carta de control 𝑿

̅ y la gráfica inferior es la de las

gráfica superior es la de las medias 𝑿

desviaciones estándar s.

En el eje de las “x” se representa el número de subgrupos (se

anotan los números cardinales que representan las muestras

sucesivas).

En el eje de las “y” se representan los valores de las medias o

desviaciones estándar según corresponda a la gráfica que

estemos trazando.

Para la gráfica para las medias

La grafica consiste en tres líneas de guía: Límite de control inferior 𝑳𝑰𝑪𝑿,

línea central 𝑳𝑪𝑿 y límite de control superior 𝑳𝑺𝑪𝑿. La línea central es el

promedio de promedios y los dos límites de control son fijados más o

menos a tres desviaciones estándar.

Cada subgrupo se identifica en la gráfica como un punto, un círculo o

una cruz según se establezca, cada punto corresponde a un valor.

Facultad de Ingeniería Química 44

[Escriba texto]

Para la gráfica de desviaciones estándar

La grafica consiste en tres líneas de guía: Límite de control inferior 𝑳𝑰𝑪𝒔 ,

línea central 𝑳𝑪𝒔 y límite de control superior 𝑳𝑺𝑪𝒔 . La línea central es el

promedio de los rangos y los dos límites de control son fijados más o

menos a tres desviaciones estándar.

Cada subgrupo se identifica en la gráfica como un punto, un círculo o

una cruz según se establezca, cada punto corresponde a un valor en sí.

6. Capacidad de los procesos

Las técnicas de control estadístico de procesos ayudan a los gerentes a

realizar y mantener una distribución de procesos que no cambia en lo

que se refiere a su media y su varianza. Los acotamientos de control

señalan cuando cambia la media o variabilidad del proceso. Sin

embargo, un proceso que se encuentra bajo control estadístico no

siempre genera productos o servicios de acuerdo con sus respectivas

especificaciones de diseño porque los acotamientos de control están

basados en la media y la variabilidad de la distribución de muestreo, no

en las especificaciones de diseño.

La capacidad de proceso se refiere a la capacidad de un proceso para

cumplir debidamente las especificaciones de diseño de un producto o

servicio dado. Las especificaciones de diseño se expresan a menudo

como un valor nominal, u objetivo, y como una tolerancia, o margen

aceptable por encima o por debajo del valor nominal. Por ejemplo, las

especificaciones de diseño referentes a la vida útil de una lamparita de

iluminación pueden indicar un valor nominal de 1000 horas y una

tolerancia de +/-200 horas. Esta tolerancia arroja una especificación

superior de 1200 horas y una especificación inferior de 800 horas. El

proceso de fabricación de las lamparitas debe ser capaz de producirlas

dentro de esas especificaciones de diseño; de lo contrario, habrá cierta

proporción de lamparitas defectuosas. A la gerencia le interesa también

detectar los casos en que la vida útil de sus lamparitas sobrepasa las

Facultad de Ingeniería Química 45

[Escriba texto]

1200 horas, porque al estudiarlos se aprendería tal vez algo que pudiera

incorporarse en el futuro al proceso de producción

La figura continua muestra la relación entre una distribución de procesos

y las especificaciones superior e inferior para el proceso de fabricación

de lamparitas luminosas, bajo dos condiciones diferentes. En la figura

(a), se dice que el proceso es capaz porque los extremos de la

distribución del proceso se encuentran dentro de las especificaciones

superior e inferior. En la figura (b), en cambio, el proceso no es capaz

porque produce demasiadas lamparitas de corta vida.

FIGURA N° : Relación entre la distribución de un proceso y las respectivas

especificaciones

Valor

distribución del proceso

a) El proceso es capaz

Especificación Especificación

inferior superior

800

(a) El proceso es

Valor

b) El proceso no es capaz

Especificación Especificación

inferior superior

800

(b) El proceso no es

Fuente: Roberto Carro Paz, pág. 19

La figura siguiente muestra claramente por qué están tan preocupados

los gerentes por reducir la variabilidad de los procesos. Cuanto menor

sea la variabilidad (representada por desviaciones estándar más bajas),

tanto menos frecuente será la producción deficiente.

Facultad de Ingeniería Química 46

[Escriba texto]

Esta figura muestra lo que la reducción de la variabilidad significa para

una distribución del proceso, que es una distribución de probabilidad

normal. La empresa que tiene calidad dos sigma (los límites de

tolerancia equivalentes a la media de la distribución del proceso, más o

menos dos desviaciones estándar) produce 4,56% de partes

defectuosas; es decir, 45.600 partes defectuosas por millón.

La empresa que tiene calidad cuatro sigma produce sólo 0,0063% de

defectos; es decir 63 partes defectuosas por millón.

Por último, la empresa con calidad seis sigma produce únicamente

0,0000002% de defectos, es decir, 0,002 partes defectuosas por millón.

FIGURA N° : Efectos de la disminucion de la variabilidad sobre la capacidad de

proceso

Valor

Seis sigmas

Cuatro sigmas

Especificación Especificación

inferior superior

media

Fuente: Roberto Carro Paz, pág. 20

¿Cómo puede determinar en términos cuantitativos un gerente si un

proceso es suficientemente capaz? En la práctica, se utilizan

comúnmente dos medidas para valorar la capacidad de un proceso: la

razón de capacidad de proceso y el índice de capacidad de proceso.

Facultad de Ingeniería Química 47

[Escriba texto]

Razón de capacidad de proceso. Un proceso es capaz si tiene una

distribución cuyos valores extremos se localizan dentro de las

especificaciones superior e inferior para un producto o servicio. En

términos generales, la mayoría de los valores de una distribución del

proceso se encuentra dentro de más o menos tres desviaciones

estándar de la media. En otras palabras, el rango de valores de la

medición de calidad generados por el proceso es de seis desviaciones

estándar aproximadamente. Por lo tanto, si un proceso es capaz, la

diferencia entre la especificación superior y la inferior, conocida como

amplitud de tolerancia, debe ser mayor que seis desviaciones estándar

(variabilidad de proceso). La razón de proceso, 𝐶𝑝𝑘 , se define como:

𝑋̅ − 𝐿𝐸𝐼 𝐿𝐸𝑆 − 𝑋̅

𝐶𝑝𝑘 = min( , )

3𝜎 3𝜎

Elegimos el valor mínimo de las dos razones porque representa la

situación que ocurriría en el peor caso posibles 𝐶𝑝𝑘 es mayor que un

valor critico mayor que 1 (digamos 1.33) y la razón de capacidad de

proceso es mayor que su valor crítico, podemos afirmar por fin que el

proceso es capaz. Si 𝐶𝑝𝑘 es menor que 1 entonces el promedio del

proceso se encontrará cerca de alguno de los límites de tolerancia y se

estará generando una producción con muchos defectos.

El índice de capacidad será siempre menor o igual que la razón de

capacidad. Cuando 𝐶𝑝𝑘 es igual a la razón de capacidad de proceso,

este ultimo centrado entre las especificaciones superior e inferior, por lo

cual la media de la distribución del proceso está centrada en el valor

nominal de las especificaciones de diseño.

Ejemplo de evaluación de la capacidad de proceso en el caso de la

producción de lamparitas. En el proceso de fabricación de lamparitas de

iluminación se producen lamparas con una vida promedio de 900 horas y

una desviación estándar de 48 horas. El valor nominal del rango de

tolerancia es de 1000 horas, con una especificación superior de 1200

Facultad de Ingeniería Química 48

[Escriba texto]

horas y una especificación inferior de 800horas.El gerente de

operaciones desea averiguar si este proceso es capaz de producir las

lamparitas de acuerdo con las especificaciones de diseño.

Solución:

A fin de evaluar la capacidad del proceso, calcularemos primero la razón

de capacidad de proceso y el índice de capacidad de proceso:

1200 − 800

Cpk = = 1.39

6 ∗ 48

900 − 800

Cálculo de la especificacion inferior = = 0.69

3 ∗ 48

1200 − 900

Cálculo de la especificacion superior = = 2.08

3 ∗ 48

Cpk = Minimo de [0.69; 2.08] = 0.69

La razón de capacidad de proceso, con un valor de 1.39, nos indica que

la variabilidad observada en la maquina resulta aceptable en relación

con el rango de los límites de tolerancia. Sin embargo, el índice de

capacidad de proceso indica que la distribución de la producción se

encuentra demasiado cerca de la especificación inferior y que, por lo

tanto, se producirán lamparitas de corta vida en el proceso. Así pues, el

gerente tendrá que buscar la forma de lograr que el promedio del

proceso se aproxime más al valor nominal que aparece en las

especificaciones de diseño.

Facultad de Ingeniería Química 49

[Escriba texto]

3.10.2. Muestreo de Aceptación

Un muestreo de aceptación consiste en evaluar un colectivo homogéneo a

través de una muestra aleatoria, para decidir la aceptación o el rechazo del

colectivo. Por tanto es necesario tener presente en todo momento que, en un

muestreo, lo que se está evaluando es toda la población y no sólo la muestra,

por lo que la cuestión es si una población, con las características inferidas a

partir de los datos de la muestra observada, es aceptable o no.

Bajo el punto de vista estadístico, un muestreo de aceptación es un contraste

de hipótesis en el que se evalúa una característica (parámetro de una

población) a través de unos valores muestrales.

APLICACIONES DEL MUESTREO DE ACEPTACIÓN

El concepto de muestreo de aceptación va asociado a inspección, por lo que

acarrea todos los problemas que supone confiar la calidad en la inspección. Sin

embargo, esto no es achacable al muestreo en sí, ya que este mismo

inconveniente lo tiene la inspección 100%.

La primera cuestión que se plantea ante una inspección de recepción es si se

realiza un muestreo o si es precisa una inspección al 100%. Deming demuestra

que la situación óptima (mínimo coste esperado) es:

Si p < k1 / k2 Aceptar sin inspección.

Si p > k1 / k2 Realizar inspección 100%.

Dónde:

p: Peor fracción defectuosa esperada del lote.

k1 : Coste de inspeccionar una pieza.

k2 : Coste de aceptar una pieza defectuosa.

Facultad de Ingeniería Química 50

[Escriba texto]

TIPOS DE MUESTREOS DE ACEPTACIÓN

Los planes de muestreo se pueden clasificar de diversas formas:

De acuerdo con la naturaleza de la población base. Pueden ser:

Lote aislado.

Lote a lote (producción uniforme de lotes).

Fabricaciones continuas (por ejemplo industria química, plantas

embotelladoras, etc.).

De acuerdo con la naturaleza de la característica inspeccionada.

Pueden ser:

Por atributos. La característica es de tipo cualitativo (pasa /no pasa).

Una variante es la que considera “el número de defectos”, de modo

que una pieza puede estar penalizada por varios defectos.

Por variables. La característica es de tipo cuantitativo (por ejemplo

longitud, peso, etc.).

De acuerdo con el número de muestras a tomar.

Pueden ser:

Simples. Se toma una muestra con la que hay que decidir la

aceptación o el rechazo.

Dobles. Se toman hasta dos muestras con las que hay que decidir la

aceptación o el rechazo. Es posible aceptar o rechazar solo con la

primera muestra si el resultado es muy bueno o muy malo. Si es un

resultado intermedio, se extrae una segunda muestra. En principio el

tamaño de las dos muestras puede ser diferente.

Múltiple. Conceptualmente es igual al muestreo doble pero en este

caso se extrae hasta n muestras diferentes.

Secuencial. En este caso se van extrayendo los elementos uno a

uno y según los resultados que se van acumulando de elementos

aceptados y rechazados, llega un momento en el que se tiene

información suficiente para aceptar o rechazar el lote.

MUESTREOS POR ATRIBUTOS.

El muestreo por atributos se puede aplicar a lotes aislados o series

homogéneas de lotes. En el primer caso la población es finita y se rige por la

distribución hipergeométrica (muestreo de tipo A), aunque para lotes grandes

se puede aproximar por la binomial. En el segundo caso se supone la

población compuesta de infinitos elementos y por tanto se rige por la

distribución binomial (muestreo de tipo B). En el caso que el muestreo sea por

número de defectos, la función a aplicar es la de Poisson b,

independientemente que se trate de un lote aislado o una serie de lotes.

Facultad de Ingeniería Química 51

[Escriba texto]

CURVA DE OPERACIÓN (CO)

Un plan de muestreo se caracteriza por su CURVA DE OPERACION. En el

eje de abscisas OX se representa la fracción defectuosa p del lote a

inspeccionar (o el número de defectos medio en el caso de contabilizar

defectos). En el eje de ordenadas OY se representan las probabilidades de

aceptación de los lotes de esas características. Evidentemente P(0) = 1 y

P(1) =0.

MUESTREOS POR VARIABLES

La teoría expuesta en el apartado anterior sobre curvas de operación es

trasladable fácilmente al caso de que la característica de calidad tenga un

carácter cuantitativo (muestreos por variables) y se contraste si la producción

supera un determinado nivel de fracción defectuosa, es decir, verificar si el

porcentaje de piezas no conformes supera un porcentaje prefijado.

El muestreo por variables presenta algunas particularidades como por ejemplo

que el problema de encontrar el plan de muestreo que pase por el NCA y CL

tiene siempre solución.

En general el muestreo por variables tiene la ventaja de precisar tamaños de

muestra menores que su equivalente por atributos. Las contrapartidas son:

1. En general es más costoso medir un componente que realizar una

inspección por atributos.

2. Lleva consigo la servidumbre de recogida de datos y cálculos.

3. En caso de que un elemento esté definido por varias características

variables, es necesario realizar varios planes de muestreo

simultáneamente para cada una de las características, mientras que en

el caso de atributos es posible globalizarlo en uno.

Indudablemente estos inconvenientes pasan a tener una importancia menor

con sistemas de inspección automáticos.

Facultad de Ingeniería Química 52

[Escriba texto]

Objetivos de este tema

a) Entender que el muestreo de aceptación reduce el esfuerzo de

inspección.

b) Entender que el muestreo de aceptación, al tratarse de una

“inspección”, comporta un coste y no basta para conseguir la calidad.

c) Aprender a aplicar los distintos tipos de muestreos de aceptación.

Facultad de Ingeniería Química 53

[Escriba texto]

IV. CONCLUSIONES

Mediante el control estadístico del proceso es posible detectar rápidamente

sus causas y así emprender acciones correctivas que eviten la fabricación

de productos defectuosos (pérdidas monetarias).

Las gráficas de control estadístico son útiles para medir la calidad actual

generada por el proceso y detectar si este ha cambiado en detrimento de la

calidad. Así las gráficas R se usan para vigilar la variabilidad de los

procesos, las gráficas̅𝑋

̅̅̅ detectan las variaciones anormales en el promedio

de un proceso. La presencia de las variaciones anormales pone en marcha,

de inmediato la búsqueda de causas asignables.

Facultad de Ingeniería Química 54

[Escriba texto]

V. RECOMENDACIONES

Mantener una buena comunicación tanto entre los Departamentos de

Calidad y Producción, como con los operadores del área de fabricación; ya

que, en conjunto, son los encargados de reflejar cada resultado.

El camino hacia la calidad total de la empresa demanda además de

mantener liderazgos de calidad, el diario control de problemas de trabajo

presentados a cada momento en cada lugar del trabajo, se requiere

resolver las variaciones que van surgiendo en los diferentes procesos de

producción, reducir los defectos y además mejorar los niveles estándares

de actuación. Para resolver estos problemas o variaciones y mejorar la

Calidad, es necesario basarse en hechos y no dejarse guiar solamente por

el sentido común, anticipando conclusiones que no generarán la solución, y

dando como resultados fracasos en los que nadie asumirá la

responsabilidad.

Lo más recomendable, es que para aquellos acontecimientos de defectos

generados por una causa desconocida, la mejor manera de llegar a la

solución es mediante el utilización de las herramientas de ingeniería

anteriormente presentadas

Facultad de Ingeniería Química 55

[Escriba texto]

VI. REFERENCIAS BIBLIOGRÁFICAS

HERNAN RENDON C. Control Estadístico de la Calidad

MONTGOMERY. Control Estadístico de la Calidad. Tercera edición.

Duncan, A. Control de Calidad y Producción Industrial. Alfaomega,

Bogotá 1990.

Conde, R. Control Estadístico de Calidad. Centro Interamericano de

Enseñanza de Estadística. Santiago de Chile 1973.

Grant, E. Control de Calidad Estadístico. Mc Graw Hill. 1975.

Juran, J. Quality Control Handbook. Mc Graw Hill,

Nueva York. 1974.

Gaither, N. y G. Frazier. Administración de Producción y

Operaciones. Thomas Editores. México 2000.

https://ingenieriaindustrialupvmtareasytrabajos.files.wordpress.com/2012

/08/cartas-de-control-por-variables.pdf

https://controlestadisticocarloscastillo.weebly.com/uploads/3/9/2/0/39203

091/capitulo_2.pdf

Facultad de Ingeniería Química 56

[Escriba texto]

VII. ANEXOS

7.1. DEFINICIONES

CLIENTE, USUARIO O BENEFICIARIO

Debe entenderse como quien compra, usa o disfruta el producto final o el

servicio

PRODUCTO O SERVICIO

Constituye el elemento que posibilita la satisfacción de las necesidades del

cliente.

SATISFACCIÓN DE NECESIDADES

Necesidades del cliente, expresadas o implícitas, difíciles de reconocer en

muchos casos, y además sujetas a expectativas y valoraciones con altos

contenidos subjetivos.

SISTEMA DE CALIDAD

Conjunto de la estructura de organización de responsabilidades, de

procedimientos, de procesos y de recursos que se establecen para llevar a

cabo la gestión de calidad.

Facultad de Ingeniería Química 57

Вам также может понравиться

- APUNTES DE LOGyaSTICA UNIDAD I Y II 1Документ33 страницыAPUNTES DE LOGyaSTICA UNIDAD I Y II 1Irazema Garcia0% (1)

- Practica Muestreo Atrib y Rectif 1 2020 PDFДокумент3 страницыPractica Muestreo Atrib y Rectif 1 2020 PDFSergio Segales EscalanteОценок пока нет

- VidrioДокумент15 страницVidrioIli TbrОценок пока нет

- Actividad 3. Ejercicios de Amortización y Depreciación.Документ13 страницActividad 3. Ejercicios de Amortización y Depreciación.Ernestina Ramirez MartinezОценок пока нет

- Taller 2 PDFДокумент2 страницыTaller 2 PDFAngela CardenasОценок пока нет

- Pronosticos CualitativosДокумент14 страницPronosticos CualitativosMayra Jhoselin DoradoОценок пока нет