Академический Документы

Профессиональный Документы

Культура Документы

TEMA 5 I Soldadura

Загружено:

Xavi Redondo0 оценок0% нашли этот документ полезным (0 голосов)

3 просмотров19 страницtaller

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документtaller

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

3 просмотров19 страницTEMA 5 I Soldadura

Загружено:

Xavi Redondotaller

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 19

SOLDADURA (I)

CONCEPTOS BÁSICOS Y TIPOS DE

SOLDADURA

La Soldadura

• La soldadura es un proceso de unión entre metales por

la acción del calor, con o sin aportación de material

metálico nuevo, dando continuidad a los elementos

unidos.

• Es necesario suministrar calor hasta que el material de

aportación funda y una ambas superficies, o bien lo haga

el propio metal de las piezas.

• Para que el metal de aportación pueda realizar

correctamente la soldadura es necesario que «moje» a

los metales que se van a unir. Las piezas a unir deben

estar bien limpias.

• Deben evitarse porosidades y grietas sujetando

firmemente las piezas que se quieren soldar para evitar

deformaciones.

• También puede suceder que la zona afectada por el

calor quede dura y quebradiza. Para evitar estos efectos

indeseables, a veces se realizan precalentamientos o

tratamientos térmicos posteriores.

• Por otra parte, el calor de la soldadura causa

distorsiones que pueden reducirse al mínimo eligiendo

de modo adecuado los elementos de sujeción y

estudiando previamente la secuencia de la soldadura.

Clasificación de los tipos de soldadura

• Soldadura heterogénea: Se efectúa entre materiales de

distinta naturaleza, con o sin metal de aportación: o entre

metales iguales, pero con distinto metal de aportación.

Puede ser blanda o fuerte.

• Soldadura homogénea: Los materiales que se sueldan

y el metal de aportación, si lo hay, son de la misma

naturaleza. Puede ser oxiacetilénica, eléctrica (por arco

voltaico o por resistencia), etc. Si no hay metal de

aportación, las soldaduras homogéneas se

denominan autógenas.

• Por soldadura autógena se entiende aquélla que se

realiza sin metal de aportación, de manera que se unen

cuerpos de igual naturaleza por medio de la fusión de

los mismos; así, al enfriarse, forman un todo único.

Soldadura Blanda

• Esta soldadura de tipo heterogéneo se realiza a

temperaturas por debajo de los 400°C. El material

metálico de aportación más empleado es una aleación

de estaño y plomo, que funde a 230°C aproximadamente

• En muchas ocasiones, el material de aportación se

presenta en forma de hilo enrollado en un carrete.

• Tiene multitud de aplicaciones, entre las que destacan:

– Electrónica. Para soldar componentes en placas de

circuitos impresos.

– Soldadura de cables eléctricos.

– Soldadura de chapas de hojalata.

• Aunque la soldadura blanda es muy fácil de realizar,

presenta el inconveniente de que su resistencia

mecánica es menor que la de los metales soldados;

además, da lugar a fenómenos de corrosión.

Soldadura Fuerte

• También se llama dura o amarilla. Es similar a la blanda,

pero se alcanzan temperaturas de hasta 800°C.

• Como metal de aportación se suelen usar aleaciones de

plata y estaño ó cobre y zinc.

• Un soplete de gas aporta el calor necesario para la

unión.

• La soldadura se efectúa generalmente a tope.

• Este tipo de soldadura se lleva a cabo cuando se exige

una resistencia considerable en la unión de dos piezas

metálicas, o bien se trata de obtener uniones que hayan

de resistir esfuerzos muy elevados o temperaturas

excesivas.

• Se admite que, por lo general, una soldadura fuerte es

más resistente que el mismo metal que une.

Soldadura por Presión

• La soldadura en frío es un tipo de soldadura donde la

unión entre los metales se produce sin metal de

aportación y sin calor.

• Es muy útil en aplicaciones que no se desea alterar la

estructura o propiedades de los materiales que se unen.

• Por presión en frío o en caliente: Consiste en limpiar

las superficies que hay que unir y tras ponerlas en

contacto, aplicar una presión sobre ellas hasta que se

produzca la unión.

• Por fricción: Se hace girar el extremo de una de las

piezas y, después, se pone en contacto con la otra. El

calor producido por la fricción une ambas piezas por

deformación plástica.

Soldadura por Fusión

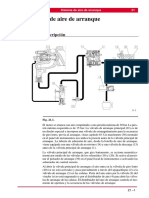

• Soldadura oxiacetilénica (con gases al soplete):

• El calor aportado en este tipo de soldadura se debe a la

reacción de combustión del acetileno (C2H2) con el

oxigeno, que puede alcanzan temperaturas del orden de

los 3.500°C.

Soldadura por Arco Eléctrico

• El procedimiento de soldadura por arco consiste en

provocar la fusión de los bordes que se desea soldar

mediante el calor intenso desarrollado por un arco

eléctrico.

• Los bordes en fusión de las piezas y el material fundido

que se separa del electrodo se mezclan íntimamente,

formando, al enfriarse, una pieza única, resistente y

homogénea.

• El arco eléctrico genera un cráter en la pieza. Es

fundamental, para que la soldadura presente una

penetración eficaz, tener en cuenta la longitud del

arco (distancia entre el extremo del electrodo y la

superficie del baño fundido).

• Si el arco es demasiado pequeño, la pieza se calienta

exageradamente y la penetración resulta excesiva;

en ese caso, puede llegar a producirse una

perforación peligrosa.

• Por el contrario, si el arco es demasiado largo, se

dispersa parte de su calor, y la penetración resulta

insuficiente.

• Las temperaturas que se generan son del orden de

3.500°C.

Sistema MIG y MAG

• Aquí se sustituye el electrodo refractario de wolframio

por un hilo de alambre continuo y sin revestimiento que

se hace llegar a la pistola junto con el gas.

• Según sea el gas así recibe el nombre, (MIG = Metal

Inert Gas) o MAG si utiliza anhídrido carbónico que es

mas barato.

Sistema TIG

El arco salta entre el electrodo de Wolframio o tungsteno

(que no se consume o lo hace muy poco) y la pieza, el

metal de aportación es una varilla sin revestimiento de

composición similar (ligeramente mejor) a la del metal

base.

Como gas protector se puede emplear Argón o Helio, o

una mezcla de ambos.

Posiciones en Soldadura

Posiciones en Soldadura

Esquemas Básicos de Soldadura

Esquemas Básicos de Soldadura

Вам также может понравиться

- Quimica Ii - 2010 (Mariano Bravo)Документ244 страницыQuimica Ii - 2010 (Mariano Bravo)Fernanda DVОценок пока нет

- Ciclo Del MolibdenoДокумент9 страницCiclo Del MolibdenoFabian Navarro Mercado100% (2)

- D7788BNG EsДокумент25 страницD7788BNG EsXavi RedondoОценок пока нет

- Sistema de Aire de Arranque: 21.1. DescripciónДокумент12 страницSistema de Aire de Arranque: 21.1. DescripciónXavi RedondoОценок пока нет

- Combustible Aceite Agua de Refrigeracion46 02 200322-01Документ24 страницыCombustible Aceite Agua de Refrigeracion46 02 200322-01Xavi RedondoОценок пока нет

- Sistema de LubricaciónДокумент14 страницSistema de LubricaciónXavi RedondoОценок пока нет

- Sistema de Aire de Arranque: 21.1. DescripciónДокумент12 страницSistema de Aire de Arranque: 21.1. DescripciónXavi RedondoОценок пока нет

- Hora Fecha y Lugar TeoriaДокумент1 страницаHora Fecha y Lugar TeoriaXavi RedondoОценок пока нет

- Símbolos HidráulicosДокумент11 страницSímbolos HidráulicosXavi RedondoОценок пока нет

- Mantenimiento de Instalaciones Frigoríficas Industriales Tema7Документ16 страницMantenimiento de Instalaciones Frigoríficas Industriales Tema7Xavi RedondoОценок пока нет

- Presentacion de Frio IndustrialДокумент28 страницPresentacion de Frio IndustrialXavi RedondoОценок пока нет

- Simbologia NeumaticaДокумент5 страницSimbologia NeumaticaXavi Redondo100% (1)

- Trabajo Practicas de Embarque SOROLLAДокумент84 страницыTrabajo Practicas de Embarque SOROLLAXavi RedondoОценок пока нет

- Puesta en Servicio de Instalaciones Frigoríficas IndustrialesДокумент27 страницPuesta en Servicio de Instalaciones Frigoríficas IndustrialesXavi RedondoОценок пока нет

- Fitxa Tecnica Targeta Valor ConsignaДокумент4 страницыFitxa Tecnica Targeta Valor ConsignaXavi RedondoОценок пока нет

- Cuestionario SevimarДокумент9 страницCuestionario SevimarXavi RedondoОценок пока нет

- Poderes Del AgrazДокумент7 страницPoderes Del AgrazCristina CastroОценок пока нет

- Quimica Basic (Agosto 2022) Soluciones IДокумент4 страницыQuimica Basic (Agosto 2022) Soluciones IFêlîx LôzânôОценок пока нет

- POLITETRAFLUOROETILENOДокумент2 страницыPOLITETRAFLUOROETILENOLucerito QG100% (1)

- 16 - ESTANDARIZACION InformeДокумент4 страницы16 - ESTANDARIZACION Informejennifer camargo hernandez100% (1)

- EJERCICIOS SORPRESA - María Magdalena Sifuentes Zaragoza - 1°AДокумент2 страницыEJERCICIOS SORPRESA - María Magdalena Sifuentes Zaragoza - 1°APark MaríaОценок пока нет

- Siderúrgicas en ColombiaДокумент8 страницSiderúrgicas en ColombiaJuan David Cornelio RestrepoОценок пока нет

- INFLUENCIA DEL PORCENTAJE DE REEMPLAZO DE CENIZA VOLANTE POR CEMENTO, SOBRE LA RESISTENCIA A LA COMPRENSION Y ABSORCION EN LA FABRICACION DE ADOQUINES DE TRANSITO LIVIANO- UNIV. NACIONAL DE TRUJILLO.pdfДокумент72 страницыINFLUENCIA DEL PORCENTAJE DE REEMPLAZO DE CENIZA VOLANTE POR CEMENTO, SOBRE LA RESISTENCIA A LA COMPRENSION Y ABSORCION EN LA FABRICACION DE ADOQUINES DE TRANSITO LIVIANO- UNIV. NACIONAL DE TRUJILLO.pdfJose Miguel Prado NinamangoОценок пока нет

- Grupo AcrilatosДокумент4 страницыGrupo AcrilatosmircolusiОценок пока нет

- C10 - Tratamientos SuperficialesДокумент34 страницыC10 - Tratamientos SuperficialesJoaco CedresОценок пока нет

- Liquidos InmisciblesДокумент4 страницыLiquidos InmisciblesDina Flor Chavez CollantesОценок пока нет

- Exposición Metalurgia GeneralДокумент41 страницаExposición Metalurgia GeneralRaul Kenny Surichaqui GarciaОценок пока нет

- Actividad Semanal UNIDAD III PARTE 1n QuimicaДокумент3 страницыActividad Semanal UNIDAD III PARTE 1n Quimicasara ortegaОценок пока нет

- Zerex Extended LifeДокумент1 страницаZerex Extended LifeEduardo Alarcon roaОценок пока нет

- Klaxinn Tabs Detclork (500) - HOJA DE SEGURIDADДокумент10 страницKlaxinn Tabs Detclork (500) - HOJA DE SEGURIDADAlexandra castro sanchez100% (1)

- LABORATORIO NO 1 Reconocimiento de MezclasДокумент2 страницыLABORATORIO NO 1 Reconocimiento de MezclasJuan VelasquezОценок пока нет

- Quimica CarbonoДокумент46 страницQuimica CarbonoJorge AlcarriaОценок пока нет

- Catalogo Linde ReguladorasДокумент19 страницCatalogo Linde ReguladorasCristian Mariani100% (1)

- Pre SupuestoДокумент6 страницPre SupuestoWiiliam Enrique González HerediaОценок пока нет

- Solicitud de Cotización, Productos QuímicosДокумент3 страницыSolicitud de Cotización, Productos QuímicosOsman ColinaОценок пока нет

- 1624027133Документ87 страниц1624027133Lunita ThommyОценок пока нет

- Destilacion en Corriente de VaporДокумент15 страницDestilacion en Corriente de VaporluisОценок пока нет

- TC XHHW-2Документ4 страницыTC XHHW-2Hubert Maraza JaliriОценок пока нет

- Taller 3 - 2018Документ2 страницыTaller 3 - 2018David FernandoОценок пока нет

- Producción Mundial de Grasas y AceitesДокумент11 страницProducción Mundial de Grasas y AceitesJackelin Sanchez RodriguezОценок пока нет

- Ani 1 2 3 2015 BДокумент3 страницыAni 1 2 3 2015 BANDERSSONОценок пока нет

- 038 Gel Antibacterial PDFДокумент6 страниц038 Gel Antibacterial PDFPaliqueso aguacatalaОценок пока нет

- Capitulo 17 WadeДокумент45 страницCapitulo 17 WadeAngie Remache TipánОценок пока нет

- Informe BioquimicaДокумент4 страницыInforme BioquimicaSebastian OrtizОценок пока нет