Академический Документы

Профессиональный Документы

Культура Документы

TEMA 4 Guion Materiales

Загружено:

Xavi Redondo0 оценок0% нашли этот документ полезным (0 голосов)

12 просмотров32 страницыtaller

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документtaller

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

12 просмотров32 страницыTEMA 4 Guion Materiales

Загружено:

Xavi Redondotaller

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 32

TEMA 4

MATERIALES

CIFP NAUTICOPESQUERA PALMA

●Los materiales más habituales que

encontraremos en cualquier taller de

mantenimiento industrial serán los aceros.

Generalmente acero al carbono del tipo A42b.

●Aunque actualmente también se utilizan mucho

otros materiales como los aceros inoxidables, el

aluminio, la fibra de vidrio, los plásticos o los

materiales compuestos.

DIAGRAMA

HIERRO - CARBONO

MATERIALES RESULTANTES

ALEACIÓN HIERRO - CARBONO

Acero

● El acero es una aleación de Hierro y Carbono.

● Se puede alear, además, con otros elementos

para obtener aleaciones de diferentes

características según sea necesario.

● Es el metal más usado del mundo con gran

diferencia por sus elevadas prestaciones

mecánicas así como su reciclabilidad.

● Las aleaciones de Hierro-Carbono dan lugar a

los aceros si el porcentaje de Carbono es menor

del 1,76%. Si hay más Carbono, dan lugar a las

fundiciones.

Acero

● Como se ha comentado, el acero es una

aleación de Hierro y Carbono, con menos del

1,76% de Carbono.

● Las técnicas para la obtención del acero se

denominan siderurgia. Empieza con los

minerales ricos en Hierro como siderita,

limonita, pirita, magnetita...

● El hierro se obtiene de sus óxidos, presentes

en los minerales anteriores en un alto horno.

● En el alto horno se reduce con carbón y

Carbonato cálcico.

Acero

● Esquema de un alto horno.

Acero

● En la imagen anterior se ve cómo el alto horno

se alimenta por la boca con carbón, mineral de

hierro y Caliza. El carbón se quema,

potenciándose el calor generado con aire a

presión. Se funden los óxidos de hierro,

mezclándose con el carbono presente en el

carbón. La mezcla hierro-carbono (llamada

Arrabio), más pesada, se va al fondo del alto

horno (crisol). En la parte intermedia (etalaje)

queda la escoria. El Arrabio se extrae por la

parte inferior del alto horno.

Acero

● El Arrabio, al contener alrededor del 4-6% de

Carbono, es un material duro, pero quebradizo,

que tiene menos aplicaciones prácticas.

● Para convertirlo en acero se le debe rebajar el

contenido en carbono. Asimismo, se le pueden

añadir otros aleantes para obtener

características determinadas que mejoren sus

propiedades.

Acero

Acero. Características

● Metal de color pardo/oscuro.

● Resistencia a tracción: 26Kg/mm2.

● Alargamiento rotura: 20%.

● Densidad: 7,85 Kg/dm3.

● Fusión a 1375º – 1610º C en función de los

aleantes empleados.

● Tenaz, resistente, duro, Maleable (hojas finas),

dúctil (alambres). Soldable. Conductor.

● Se corroe/oxida en presencia de agua/humedad

● Es magnético, el imán se pega.

Acero. Aleantes.

● Plomo: Reduce resistencia. Fácil de mecanizar.

● Cromo: Dureza, Resistencia, inoxidabilidad

● Vanadio: Resistencia, corrosión.

● Molibdeno: Tenacidad, resistencia, corrosión.

● Silicio: Flexibilidad. Muelles.

● Níquel: Tenacidad, resistencia corrosión.

● Cobalto: Gran dureza. Para corte.

● Tungsteno o Wolframio: Resistencia a alta

temperatura, para herramientas de corte.

Aceros. Aplicaciones.

● Aceros al Carbono: Para elementos

constructivos (vigas, pilares), piezas

mecánicas.

● Aceros al Silicio: Muelles, ballestas.

● Aceros al Cromo-Vanadio: Herramientas.

● Aceros al Cromo- Molibdeno: Herramientas,

piezas de alta resistencia.

● Aceros al Cobalto o Tungsteno: Herramientas

de corte.

Fundiciones

● Las fundiciones son aleaciones de Hierro con

más del 1,76% de Carbono.

● Varios tipos de fundición: gris, blanca, nodular y

atruchada.

● Características muy diferentes a la de los

aceros.

Fundiciones

● Fundición blanca: Dura y frágil, tiene poca

aplicación.

● Fundición gris: Blanda. Absorbe vibraciones.

Resistente al desgaste. Adecuada para bloques

de motor, cajas de engranajes, tapas de

alcantarilla...

Hierro Dulce (o forjado)

● Es un acero bajo en carbono de 0,05% a 0,30%.

● Son blandos y dúctiles fáciles de maquinar,

formar y soldar.

● Inconvenientes: es muy poroso, se puede

oxidar con gran facilidad, además de

presentar grietas internas frecuentemente, lo

que lo convierte en un material poco útil para

aplicaciones industriales.

● Sí se utiliza mucho en decoración (forja), vallas,

rejas, etc.

Aceros inoxidables

● Características mecánicas similares a los

aceros ordinarios.

● Un acero (Hierro + Carbono) se convierte en

inoxidable añadiendo al menos un 12% de

Cromo. (Habitualmente también Níquel)

● Podemos dividirlos en dos grandes tipos:

● Aceros inoxidables ferríticos (se pega el imán)

● Aceros inoxidables austeníticos (el imán no se

pega)

Aceros inoxidables ferríticos

● Son los aceros inoxidables más resistentes.

● Son los aceros inoxidables con menor resistencia

a la oxidación y corrosión.

● El imán se pega en ellos.

● Se usan en cuchillería, sartenes para placas de

inducción...

● En general no se utilizan en el mundo marino.

● Son los más baratos.

● Ejemplos: AISI 420

Aceros inoxidables austeníticos

● Dos grandes tipos:

● Aceros inoxidables alimentarios: Usados en la

industria alimentaria. Buena resistencia a la

oxidación. Se denominan también como acero

inox A2, AISI303 (barras), AISI 304 (chapas),

18-10 (18% de Cromo, 10% de Níquel).

● Acero inoxidable marino: El más resistente

a la oxidación. Llevan un 2-4% de

Molibdeno. Se conoce como acero inox A4,

o bien AISI 316.

Aceros inoxidables

● Recomendaciones:

● Mucho más caros que los aceros al carbono,

hasta 10 veces.

● Cuidado con la corrosión galvánica al unir 2

metales diferentes con un medio conductor. El

menos noble se corroe. Por ejemplo, unir

planchas de acero inox con tornillos de acero al

carbono.

● Se pueden soldar con electrodos de Inox, con

método MIG o bien TIG.

Aceros. Tratamientos térmicos (I)

● Templado: El temple es un proceso (tratamiento

térmico) en el cuál el acero es calentado a elevada

temperatura (1000ºC aprox) y enfriado rápidamente

(en agua o aceite). Eleva la resistencia (dureza), pero

lo hace más frágil. Se generan fuertes tensiones

internas.

● Revenido: calentamiento del material y enfriamiento

rápido, cuyo fin es reducir parte de las tensiones

internas generadas en el templado.

Aceros. Tratamientos térmicos (II)

● Recocido: Tratamiento por el cuál el acero es

calentado a temperatura intermedia y enfriado

lentamente. Reduce la resistencia y la fragilidad.

Mejora la ductilidad y maleabilidad.

● Normalizado: calentamiento del material tras un

mecanizado, para mejorar sus propiedades.

Calentamiento rápido, pero sostenido en el tiempo,

para uniformizar estructura interna y así propiedades.

Para realizar los tratamientos térmicos se utilizan los

diagramas de cambio de fase de los materiales o

aleaciones (en este caso del acero).

TRATAMIENTOS TÉRMICOS

Tratamientos termoquímicos

Añadimos nuevas sustancias químicas en la superficie

de nuestra pieza o material, a elevada temperatura.

Así conseguimos mejorar sus propiedades:

● Aumentar la dureza superficial de las piezas dejando

el núcleo más blando y tenaz.

● Disminuir el rozamiento, aumentando así el poder

lubrificante.

● Aumentar la resistencia al desgaste.

● Aumentar la resistencia a fatiga.

● Aumentar la resistencia a la corrosión.

Tratamientos termoquímicos

● Cementación: Consiste en aumentar la cantidad de

Carbono de la capa exterior de los aceros. Se mejora la dureza

superficial y la resiliencia. Se gana en resistencia a los golpes y

al desgaste.

● Nitruración: Consiste en endurecer la superficie de los

aceros y fundiciones, además de resistencia a la corrosión. Se

añade Nitrógeno, que se obtiene del amoniaco.

● Carbonitruración: Endurecimiento de la superficie del

material introduciendo carbono y nitrógeno a la vez. Es una

mezcla de los anteriores.

● Sulfinación: Se introduce en la superficie del metal azufre,

nitrógeno y carbono en aleaciones férricas y de cobre. Se

aumenta la resistencia al desgaste, favorecer la lubricación y

disminuir el coeficiente de rozamiento.

ALUMINIOS

● El aluminio es un metal ligero (2,7 g/cm3).

● Brillante, se obtiene de la bauxita, por

electrolisis.

● Muy ávido de oxígeno, se oxida rápidamente,

formando una fina capa de óxido que no

permite que se oxide más.

● Funde a 660º C.

● Soldable por método TIG con corriente alterna.

● Es blando, para mejorar características ha de

alearse con otros metales.

Aluminio

● Principales aleaciones:

● 1000: Aleaciones de aluminio puro.

● 2000: Aleaciones al cobre. Para aviones.

● 5000: Magnesio. Construcción naval.

● 6000: Silicio y Magnesio: Estructural.

● 7000: Zinc: Para aviones.

Plásticos

● Son polímeros formados por repetición de

estructuras moleculares orgánicas (principalmente

Hidrógeno y Carbono)

● Poseen una gran plasticidad (capacidad de

deformarse sin romperse).

● Son muy maleables y por tanto pueden ser

moldeados (fabricados) con facilidad.

● Muchos se fabrican a partir de petroquímicos

(derivados del petróleo), aunque últimamente

también algunos a partir de fuentes renovables

(maíz y otros vegetales).

● Gran variedad de plásticos y de sus prestaciones.

Ejemplos de Plásticos

● Polietileno (PE): Rigidez 1000 Mpa. Muy

barato. Botellas flexibles.

● Polipropileno (PP): Rigidez 2000 Mpa. Tubos.

● ABS: Para piezas con buen acabado: 2400

Mpa.

● Poliamida (PA6). También llamada Nylon:

Piezas resistentes. 3000 Mpa.

● Polioximetileno (POM): Acetal. 3000 MPa.

Algunos Plásticos más:

● Policloruro de Vinilo (PVC): es el derivado plástico

más utilizado: Tuberías, etc.

● Policarbonato (PC): Plástico transparente.

Resistente, pero caro. Para CD's, DVD's.

● Polimetacrilato de metilo (PMMA) llamado también

metacrilato o plexiglás. El más transparente,

resiste rayos UV.

● Teflón (PTFE). El plástico con menor coeficiente

de rozamiento.

● Los materiales anteriores pueden ser

reforzados con fibra de vidrio o incluso con fibra

de carbono.

● Por ejemplo, las carcasas de los taladros son

de PA6+GF30: Poliamida 6 con un 30% de fibra

de vidrio. Tienen una rigidez de 9000 Mpa.

MADERA

Principales características:

● Muchos tipos y propiedades.

● Resistencia a condiciones extremas (como el

mar) (a veces con algún tratamiento).

● Adaptabilidad a condiciones diversas.

● Ligereza, estabilidad y durabilidad.

● Buen comportamiento a: flexión y torsión.

● Variedades más utilizadas y cotizadas: pino,

olmo, roble, teca, cedro, caoba,….

Вам также может понравиться

- Sistema de LubricaciónДокумент14 страницSistema de LubricaciónXavi RedondoОценок пока нет

- Combustible Aceite Agua de Refrigeracion46 02 200322-01Документ24 страницыCombustible Aceite Agua de Refrigeracion46 02 200322-01Xavi RedondoОценок пока нет

- D7788BNG EsДокумент25 страницD7788BNG EsXavi RedondoОценок пока нет

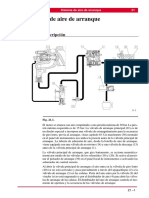

- Sistema de Aire de Arranque: 21.1. DescripciónДокумент12 страницSistema de Aire de Arranque: 21.1. DescripciónXavi RedondoОценок пока нет

- Sistema de Aire de Arranque: 21.1. DescripciónДокумент12 страницSistema de Aire de Arranque: 21.1. DescripciónXavi RedondoОценок пока нет

- Hora Fecha y Lugar TeoriaДокумент1 страницаHora Fecha y Lugar TeoriaXavi RedondoОценок пока нет

- Simbologia NeumaticaДокумент5 страницSimbologia NeumaticaXavi Redondo100% (1)

- Símbolos HidráulicosДокумент11 страницSímbolos HidráulicosXavi RedondoОценок пока нет

- Presentacion de Frio IndustrialДокумент28 страницPresentacion de Frio IndustrialXavi RedondoОценок пока нет

- Combustion MecДокумент18 страницCombustion MecXavi RedondoОценок пока нет

- Puesta en Servicio de Instalaciones Frigoríficas IndustrialesДокумент27 страницPuesta en Servicio de Instalaciones Frigoríficas IndustrialesXavi RedondoОценок пока нет

- Cuestionario SevimarДокумент9 страницCuestionario SevimarXavi RedondoОценок пока нет

- Mantenimiento de Instalaciones Frigoríficas Industriales Tema7Документ16 страницMantenimiento de Instalaciones Frigoríficas Industriales Tema7Xavi RedondoОценок пока нет

- Fitxa Tecnica Targeta Valor ConsignaДокумент4 страницыFitxa Tecnica Targeta Valor ConsignaXavi RedondoОценок пока нет

- Trabajo Practicas de Embarque SOROLLAДокумент84 страницыTrabajo Practicas de Embarque SOROLLAXavi RedondoОценок пока нет

- 4 Claudia Solano Convencion Quinua CUSCO Normas y Novel Food NTP QUINUA PERUДокумент35 страниц4 Claudia Solano Convencion Quinua CUSCO Normas y Novel Food NTP QUINUA PERUdsarabiaОценок пока нет

- Los Productos TecnológicosДокумент4 страницыLos Productos Tecnológicosacopatcio220% (1)

- Informe de La Estandarizacion Del Permanganato de Potasio y Vamoracion de Peroxido de HidrogenoДокумент6 страницInforme de La Estandarizacion Del Permanganato de Potasio y Vamoracion de Peroxido de HidrogenoGeraldiine RamirezОценок пока нет

- Tesis Buenas Practicas de Manufactura PanaderiaДокумент116 страницTesis Buenas Practicas de Manufactura PanaderiaManny PelaezОценок пока нет

- Recetas Mesa de Postres PDFДокумент8 страницRecetas Mesa de Postres PDFJessica EdwardsОценок пока нет

- Indicadores Economicos Sector Textil PDFДокумент34 страницыIndicadores Economicos Sector Textil PDFBrilly Natalia Viña MenesesОценок пока нет

- Planta AlimentosДокумент95 страницPlanta Alimentoscayita1350% (2)

- Pulpa de Papaya ProcesoДокумент0 страницPulpa de Papaya ProcesoEly GallardoОценок пока нет

- El Boom Del CauchoДокумент11 страницEl Boom Del CauchoCarlos Eduardo Meneses Aviles0% (1)

- El Caso BungeДокумент3 страницыEl Caso BungeLeonela BollettiniОценок пока нет

- Gadp U1 Ea ArcmДокумент10 страницGadp U1 Ea ArcmArmandoCalixtroMartinez100% (2)

- Manual de Maquina de Cocer Zig ZagДокумент33 страницыManual de Maquina de Cocer Zig Zaghendrik27Оценок пока нет

- Esterificación de FischerДокумент10 страницEsterificación de FischerYuleidys HernandezОценок пока нет

- Práctica 4. Velocidad de Una Reacción QuímicaДокумент6 страницPráctica 4. Velocidad de Una Reacción QuímicaBrayan GuttierrezОценок пока нет

- Informe Iniciativa Empresarial de Cítricos PDFДокумент19 страницInforme Iniciativa Empresarial de Cítricos PDFkatherym vanegasОценок пока нет

- Perfil PanetonДокумент35 страницPerfil PanetonCesar CalderonОценок пока нет

- Caso de Estudio IkeaДокумент18 страницCaso de Estudio IkeaPamela BracheОценок пока нет

- Mercados Campesinos, Experiencia Sobre La Comercialización en Plazas de MercadoДокумент16 страницMercados Campesinos, Experiencia Sobre La Comercialización en Plazas de MercadoOxfamColombia100% (2)

- Mas Alla de La Ingenieria Del MenuДокумент46 страницMas Alla de La Ingenieria Del MenuNicole OrregoОценок пока нет

- Aceite de OlivaДокумент2 страницыAceite de OlivaThalia AriasОценок пока нет

- Guia de Trabajos Practicos IO 2012Документ90 страницGuia de Trabajos Practicos IO 2012nicomuhape0% (1)

- MetilaminaДокумент3 страницыMetilaminanlncaslfnasОценок пока нет

- Casa de Navidad Paso AДокумент60 страницCasa de Navidad Paso Acarlmarx22100% (5)

- Laboratorio de Cual-3Документ16 страницLaboratorio de Cual-3JhordatGallardoDavilaОценок пока нет

- Chocolate GourmetДокумент6 страницChocolate GourmetMafalda HdezОценок пока нет

- Cadenas CinematicasДокумент8 страницCadenas CinematicasdaniawordОценок пока нет

- FrutixДокумент33 страницыFrutixanya garcia100% (1)

- Recetas de AvenaДокумент8 страницRecetas de AvenaPsicólogo Juan ContrerasОценок пока нет

- Tipos de Tornillos ItiДокумент10 страницTipos de Tornillos ItiPeter CacheОценок пока нет

- Practica N - 7 Obtencion de EtenoДокумент3 страницыPractica N - 7 Obtencion de EtenoSoscyre RiveraОценок пока нет