Академический Документы

Профессиональный Документы

Культура Документы

Bnpoa

Загружено:

Hariharan0 оценок0% нашли этот документ полезным (0 голосов)

16 просмотров4 страницыYyyy

Оригинальное название

Doc Bnpoa

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документYyyy

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

16 просмотров4 страницыBnpoa

Загружено:

HariharanYyyy

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 4

Table of Contents

Preface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ix

Chapter 1. Authentication of FEM in Metal

Cutting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Viktor P. ASTAKHOV

1.1. Introduction . . . . . . . . . . . . . . . . . . . . . ..... 2

1.2. What seems to be the problem? . . . . . . . . ..... 3

1.2.1. Practical use of metal cutting theories

and the FEM . . . . . . . . . . . . . . . . . . . . . . ..... 4

1.2.2. Need for proper simulations in metal

cutting . . . . . . . . . . . . . . . . . . . . . . . . . . . ..... 5

1.3. FEM in metal cutting: issues that need to

be addressed . . . . . . . . . . . . . . . . . . . . . . . . ..... 9

1.3.1. Clear objectives of FEM simulations . . ..... 9

1.3.2. Proper definition of the metal-cutting

process and physically sound model . . . . . . . . . . . 11

1.3.3. Work material model . . . . . . . . . . . . . . . . . 15

1.4. Verification of the FEM in metal cutting . . . . . . 31

1.4.1. Common sense verification . . . . . . . . . . . . . 33

1.4.2. Geometrical and metallographical

similarities . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

1.4.3. Deformation similarity . . . . . . . . . . . . . . . . 36

1.4.4. Thermodynamic similarity . . . . . . . . . . . . . 39

1.5. Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . . 40

vi FEM in Manufacturing Processes

Chapter 2. Finite Element Modeling of HSM

with Coated Tools . . . . . . . . . . . . . . . . . . . . . . . . . 45

Muhammad FAHAD, Paul T. MATIVENGA and Mohammad A.

SHEIKH

2.1. Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . 46

2.2. Metal cutting . . . . . . . . . . . . . . . . . . . . . . . . . 47

2.2.1. Orthogonal cutting model . . . . . . . . . . . . . . 47

2.2.2. HSM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

2.3. Cutting tools and coatings . . . . . . . . . . . . . . . . 51

2.3.1. Properties of hard coatings . . . . . . . . . . . . . 53

2.3.2. Restricted contact length . . . . . . . . . . . . . . 55

2.4. Heat generation and distribution in

machining . . . . . . . . . . . . . . . . . . . . . . . . . . .... 59

2.4.1. Estimation of heat source on the rake

face . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .... 61

2.5. Finite element analysis (FEA) of the

machining process . . . . . . . . . . . . . . . . . . . . . . . . . 62

2.6. Experimental details . . . . . . . . . . . . . . . . . . . . 67

2.6.1. Temperature measurement . . . . . . . . . . . . . 68

2.7. FE transient heat transfer analysis . . . . . . . . . 70

2.8. Results and discussion. . . . . . . . . . . . . . . . . . . 73

2.8.1. Cutting forces . . . . . . . . . . . . . . . . . . . . . . 73

2.8.2. Chip compression ratio . . . . . . . . . . . . . . . . 74

2.8.3. Tool-chip contact area and phenomena . . . . . 75

2.9. Heat partition into the cutting tool . . . . . . . . . . 78

2.10. Conclusions . . . . . . . . . . . . . . . . . . . . . . . . . 84

2.11. Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . 85

Chapter 3. Experimental and Numerical

Modeling of Tube End-Forming Processes . . . . . . 93

Pedro A. R. ROSA, Luis M. ALVES and Paulo A. F. MARTINS

3.1. Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . 93

3.2. Theoretical background . . . . . . . . . . . . . . . . . . 96

3.2.1. Cold forming of metals and polymers . . . . . . 96

3.2.2. Extended finite element flow formulation . . . 98

3.3. Experimentation . . . . . . . . . . . . . . . . . . . . . . . 101

3.3.1. Stress-strain curve . . . . . . . . . . . . . . . . . . . 101

3.3.2. Density . . . . . . . . . . . . . . . . . . . . . . . . . . . 102

3.3.3. Critical instability load . . . . . . . . . . . . . . . . 104

3.4. Mechanics of deformation . . . . . . . . . . . . . . . . 105

Table of Contents vii

3.4.1. Invert forming . . . . . . . . . . . . . . . . . . . . . . 105

3.4.2. Expansion and reduction . . . . . . . . . . . . . . . 113

3.4.3. Compression beading and nosing . . . . . . . . . 117

3.4.4. End forming of PVC tubes . . . . . . . . . . . . . . 120

3.5. Innovative applications . . . . . . . . . . . . . . . . . . 126

3.6. Conclusions . . . . . . . . . . . . . . . . . . . . . . . . . . 131

3.7. Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . . 133

Chapter 4. Finite Element Modeling of Rolling

Processes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Uday Shankar DIXIT

4.1. Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . 137

4.2. Background on the FEM . . . . . . . . . . . . . . . . . 140

4.3. Flow formulation of the cold rolling processes. . . 142

4.4. Updated Lagrangian formulation of cold

rolling processes . . . . . . . . . . . . . . . . . . . . . . . . . . 154

4.5. Formulation for hot rolling processes. . . . . . . . . 161

4.5.1. Heat transfer equations . . . . . . . . . . . . . . . 162

4.5.2. Material behavior . . . . . . . . . . . . . . . . . . . . 164

4.6. Conclusions . . . . . . . . . . . . . . . . . . . . . . . . . . 168

4.7. Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . . 169

Chapter 5. Finite Element Modeling of

Ball-Burnishing Surface Treatments . . . . . . . . . . 173

Ainhoa CELAYA, Luis Norberto LÓPEZ DE LACALLE, Joseba

ALBIZURI, Adrian RODRIGUEZ and Aitzol LAMIKIZ

5.1. Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . 173

5.2. Modeling of the ball-burnishing process . . . . . . . 177

5.2.1. Preliminary considerations . . . . . . . . . . . . . 179

5.2.2. Simulation of the ball movement . . . . . . . . . 183

5.2.3. Simulation results . . . . . . . . . . . . . . . . . . . 186

5.3. Model validation . . . . . . . . . . . . . . . . . . . . . . . 193

5.3.1. Experimental set up . . . . . . . . . . . . . . . . . . 193

5.3.2. Results and discussion . . . . . . . . . . . . . . . . 194

5.4. Summary and conclusions . . . . . . . . . . . . . . . . 196

5.5. Acknowledgments . . . . . . . . . . . . . . . . . . . . . . 197

5.6. Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . . 198

viii FEM in Manufacturing Processes

Chapter 6. Combining the Finite Element Method and

Artificial Intelligence in Manufacturing Modeling and

Optimization . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 201

Ramón QUIZA and J. Paulo DAVIM

6.1. Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . 201

6.2. A brief overview on AI techniques . . . . . . . . . . . 203

6.2.1. AI techniques for modeling . . . . . . . . . . . . . 203

6.2.2. AI techniques for optimizing . . . . . . . . . . . . 211

6.3. Approaches for combining the FEM and AI

in machining research . . . . . . . . . . . . . . . . . . . . .. 214

6.3.1. Approaches for combining the FEM and

AI in machining modeling . . . . . . . . . . . . . . . . .. 214

6.3.2. Approaches for combining FEM and AI in

machining optimization . . . . . . . . . . . . . . . . . . . . 219

6.4. An application sample . . . . . . . . . . . . . . . . . . . 221

6.4.1. Problem definition . . . . . . . . . . . . . . . . . . . 221

6.4.2. Simulation . . . . . . . . . . . . . . . . . . . . . . . . 223

6.4.3. Neural network-based modeling . . . . . . . . . 226

6.4.4. Genetic algorithm-based optimization . . . . . 230

6.4.5. Experimental validation . . . . . . . . . . . . . . . 235

6.5. Concluding remarks . . . . . . . . . . . . . . . . . . . . 235

6.6. Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . . 236

List of Authors . . . . . . . . . . . . . . . . . . . . . . . . . . . . 241

Index . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 245

Вам также может понравиться

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryОт EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryРейтинг: 3.5 из 5 звезд3.5/5 (231)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)От EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Рейтинг: 4.5 из 5 звезд4.5/5 (119)

- Never Split the Difference: Negotiating As If Your Life Depended On ItОт EverandNever Split the Difference: Negotiating As If Your Life Depended On ItРейтинг: 4.5 из 5 звезд4.5/5 (838)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaОт EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaРейтинг: 4.5 из 5 звезд4.5/5 (265)

- The Little Book of Hygge: Danish Secrets to Happy LivingОт EverandThe Little Book of Hygge: Danish Secrets to Happy LivingРейтинг: 3.5 из 5 звезд3.5/5 (399)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyОт EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyРейтинг: 3.5 из 5 звезд3.5/5 (2219)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeОт EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeРейтинг: 4 из 5 звезд4/5 (5794)

- Team of Rivals: The Political Genius of Abraham LincolnОт EverandTeam of Rivals: The Political Genius of Abraham LincolnРейтинг: 4.5 из 5 звезд4.5/5 (234)

- The Emperor of All Maladies: A Biography of CancerОт EverandThe Emperor of All Maladies: A Biography of CancerРейтинг: 4.5 из 5 звезд4.5/5 (271)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreОт EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreРейтинг: 4 из 5 звезд4/5 (1090)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersОт EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersРейтинг: 4.5 из 5 звезд4.5/5 (344)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceОт EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceРейтинг: 4 из 5 звезд4/5 (890)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureОт EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureРейтинг: 4.5 из 5 звезд4.5/5 (474)

- The Unwinding: An Inner History of the New AmericaОт EverandThe Unwinding: An Inner History of the New AmericaРейтинг: 4 из 5 звезд4/5 (45)

- The Yellow House: A Memoir (2019 National Book Award Winner)От EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Рейтинг: 4 из 5 звезд4/5 (98)

- Module 1 & 2 (Tracking Radar) PDFДокумент52 страницыModule 1 & 2 (Tracking Radar) PDFDeeksha NaiduОценок пока нет

- Homogeneous Transformation Matrix GuideДокумент21 страницаHomogeneous Transformation Matrix GuideHariharanОценок пока нет

- Car crushing hydraulic circuit analysisДокумент22 страницыCar crushing hydraulic circuit analysisphankhoa83100% (1)

- Lecture20 Drilled ShaftsДокумент57 страницLecture20 Drilled ShaftsAsia WardОценок пока нет

- Etp ListДокумент33 страницыEtp ListMohamed MostafaОценок пока нет

- Sobolev Spaces ExercisesДокумент9 страницSobolev Spaces ExercisesPubavaОценок пока нет

- Can Crusher CalculationsДокумент4 страницыCan Crusher CalculationsIkram Khan0% (3)

- Kathrein 80010761Документ2 страницыKathrein 80010761Sego Megono100% (1)

- Robust Tolerance Synthesis With The Design of Experiments ApproachДокумент9 страницRobust Tolerance Synthesis With The Design of Experiments ApproachHariharanОценок пока нет

- Rigid Part Mating: - Goals of This ClassДокумент51 страницаRigid Part Mating: - Goals of This ClassHariharanОценок пока нет

- MFG Rpocess & ClassificationДокумент6 страницMFG Rpocess & ClassificationvasanthanilОценок пока нет

- Classroom: Study CourseДокумент2 страницыClassroom: Study CourseHariharanОценок пока нет

- Application of Tolerance Analysis and Allocation To Work Structuring - Partition Wall Case PDFДокумент13 страницApplication of Tolerance Analysis and Allocation To Work Structuring - Partition Wall Case PDFHariharanОценок пока нет

- IntroДокумент36 страницIntroHariharanОценок пока нет

- IMECE2005-79945: Functional Interface-Based Assembly ModelingДокумент6 страницIMECE2005-79945: Functional Interface-Based Assembly ModelingHariharanОценок пока нет

- Preface Chapter 1. Cutting Forces in Milling Processes: B B Q C Q, BДокумент3 страницыPreface Chapter 1. Cutting Forces in Milling Processes: B B Q C Q, BHariharanОценок пока нет

- Computers Ind. EngngДокумент4 страницыComputers Ind. EngngHariharanОценок пока нет

- SssДокумент9 страницSssHariharanОценок пока нет

- SssДокумент9 страницSssHariharanОценок пока нет

- t1Документ4 страницыt1HariharanОценок пока нет

- Helmhotz TheoremДокумент18 страницHelmhotz TheoremHariharanОценок пока нет

- List of useful links to study AnsysДокумент2 страницыList of useful links to study AnsysSamir KulkarniОценок пока нет

- Paper 2Документ12 страницPaper 2HariharanОценок пока нет

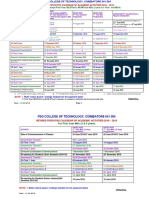

- S. No Y: PSG College of Technology: Coimbatore - 641004Документ2 страницыS. No Y: PSG College of Technology: Coimbatore - 641004HariharanОценок пока нет

- SssДокумент9 страницSssHariharanОценок пока нет

- Solution of Linear Algebraic Equations by Gauss EliminationДокумент62 страницыSolution of Linear Algebraic Equations by Gauss EliminationAdib AfriansyahОценок пока нет

- Abstract of Composites and Smart MaterialsДокумент1 страницаAbstract of Composites and Smart MaterialsHariharanОценок пока нет

- CalllДокумент2 страницыCalllHariharanОценок пока нет

- Interpolating Functions with Polynomials and Lagrange FormДокумент5 страницInterpolating Functions with Polynomials and Lagrange FormabcОценок пока нет

- RДокумент10 страницRHariharanОценок пока нет

- Student Details List with Mobile NumbersДокумент6 страницStudent Details List with Mobile NumbersHariharanОценок пока нет

- 1st Order PdeДокумент8 страниц1st Order PdeAmitkumaropkОценок пока нет

- PDFДокумент7 страницPDFHariharanОценок пока нет

- Hand Notes L22Документ11 страницHand Notes L22HariharanОценок пока нет

- Wooden Windows CatalogueДокумент17 страницWooden Windows CatalogueVIJAY VATSALОценок пока нет

- 9000 SPXДокумент220 страниц9000 SPXIsmael GraciaОценок пока нет

- IR Drop PDFДокумент3 страницыIR Drop PDFarammartОценок пока нет

- The Kinetic Molecular Theory of MatterДокумент39 страницThe Kinetic Molecular Theory of MatterSilhouette DreamОценок пока нет

- Sistema de Pretensado MK4 PDFДокумент32 страницыSistema de Pretensado MK4 PDFOmar Jimenez AyalaОценок пока нет

- ABB SR 60 Years of HVDC - 72dpi PDFДокумент72 страницыABB SR 60 Years of HVDC - 72dpi PDFroyclhorОценок пока нет

- (06b) C2 - 025 Project Specification RVSDДокумент90 страниц(06b) C2 - 025 Project Specification RVSDmohammeddashtiОценок пока нет

- Triple Deck Theory ExplainedДокумент18 страницTriple Deck Theory ExplainedkrishnamurthyVishОценок пока нет

- Oxford International Aqa As Physics ph01Документ14 страницOxford International Aqa As Physics ph01Zink KobayashiОценок пока нет

- Bidwell 2005Документ6 страницBidwell 2005Arturo GBОценок пока нет

- Year 10 Trigonometry 2Документ4 страницыYear 10 Trigonometry 2Jack LagerОценок пока нет

- Intensive and Extensive Properties Crowther-Robitaille 2019Документ6 страницIntensive and Extensive Properties Crowther-Robitaille 2019provocator74Оценок пока нет

- CHAPTER3 Groundimprovementbypreloadingandverticaldrain PDFДокумент19 страницCHAPTER3 Groundimprovementbypreloadingandverticaldrain PDFAqua OxyОценок пока нет

- Numerical Investigation and Design of Aluminum Alloy Circular HollowДокумент13 страницNumerical Investigation and Design of Aluminum Alloy Circular HollowDjordjeDjОценок пока нет

- Cs3ia16 2016-17 A 001 PDFДокумент5 страницCs3ia16 2016-17 A 001 PDFDeeОценок пока нет

- Accessible Design LightingДокумент8 страницAccessible Design LightingArch AmiОценок пока нет

- Diffusion Equations: Separation of Variables and EigenvaluesДокумент22 страницыDiffusion Equations: Separation of Variables and EigenvaluesTaterRayGumfriesОценок пока нет

- CH 6Документ21 страницаCH 6Narendran KumaravelОценок пока нет

- Ababou Isomorphism TheoremДокумент3 страницыAbabou Isomorphism TheoremFred100% (1)

- SM04 Poster 82Документ6 страницSM04 Poster 82lkamalОценок пока нет

- 3ap1 FG: High-Voltage Circuit-BreakerДокумент2 страницы3ap1 FG: High-Voltage Circuit-BreakerFernando VacaОценок пока нет

- MCQ's Concrete Technology - Fawad AhmadДокумент10 страницMCQ's Concrete Technology - Fawad AhmadFawad AhmadОценок пока нет

- CTV PRC001 E4 - 09012004 PDFДокумент24 страницыCTV PRC001 E4 - 09012004 PDFsuperpuma86Оценок пока нет

- Swarmalators Under Competitive Time-Varying Phase InteractionsДокумент21 страницаSwarmalators Under Competitive Time-Varying Phase Interactionsim.marzaОценок пока нет

- Electrostatics MC Chapter 1Документ30 страницElectrostatics MC Chapter 1James LiОценок пока нет