Академический Документы

Профессиональный Документы

Культура Документы

El Proceso de Mantenimiento

Загружено:

Efrain Fernando Licera La MadridАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

El Proceso de Mantenimiento

Загружено:

Efrain Fernando Licera La MadridАвторское право:

Доступные форматы

El Mantenimiento Planificado es la capacidad de generar innovación, establecer planes de

mantenimiento con objetivos a corto, mediano y largo plazo.

EL PROCESO DE MANTENIMIENTO

El mantenimiento industrial se define como el conjunto de tareas realizadas con el

objetivo de conversar en óptimas condiciones de servicio a los equipos, maquinaria, e

instalaciones de una planta, garantizando la correcta actividad del proceso de producción

industrial.

Las operaciones de mantenimiento inician en la Revolución Industrial, cuando los

procesos comenzaron a exigir un mejor desempeño, las tareas se volvieron cada vez más

complejas, requiriendo de una organización y recursos especiales, en aquella época las tareas

eran básicamente correctivas. A raíz de la Segunda Guerra Mundial, nace el concepto de

Confiabilidad y el objetivo del mantenimiento pasaba de solucionar problemas a prevenir su

ocurrencia.

En la actualidad las operaciones de mantenimiento se centran en realizar estudios sobre

los equipos y procesos susceptibles a fallo, se aplican técnicas estadísticas, metodologías de

medición, gestión económica de procedimientos, integración de las diferentes áreas, entre

otras, que permitan planificar las tareas y recursos adecuados para evitar que se produzcan

fallas o paradas en la producción.

I. FILOSOFÍAS DE MANTENIMIENTO

Existen diversas FILOSOFÍAS DE GESTIÓN del Mantenimiento, las cuales se adaptan a

realidades distintas según el tipo de instalación industrial, entre ellas tenemos:

A. Mantenimiento Preventivo-Correctivo: esta filosofía tiene por objetivo: a) Organizar tareas

de prevención de fallas y b) Realizar acciones correctivas cuando se presente una falla; no

se enfocan en la planificación justificada de actividades sino más bien en la programación

de actividades y asignación de recursos.

B. Mantenimiento Productivo Total (TPM): Se basa en que ciertas tareas cotidianas de

mantenimiento sean realizadas por los operadores de producción, como parte de sus

actividades rutinarias, ya que son estos quienes conocen los equipos en el día a día y por

tanto pueden anticipar posibles fallas.

C. Mantenimiento Basado en Confiabilidad (RCM): Se basa en el análisis de la base instalada

de equipos y maquinarias, de modo de aplicar técnicas que permitan anticipar posibles

fallas, efectuando tareas de prevención y predicción.

D. Administración del Mantenimiento: Implica crear una organización conformada por

personas y recursos, dedicados a la gestión, planificación, ejecución, y supervisión, de las

tareas de mantenimiento, cuyo objetivo se centra en maximizar la disponibilidad de los

equipos para no interrumpir el proceso productivo, optimizando los recursos empleados.

E. Gestión Integral del Mantenimiento: Esta filosofía integra la labor de administración de

mantenimiento con otras áreas dentro de la empresa, como son ingeniería, abastecimiento,

calidad, seguridad, entre otros, funcionando como una parte integrada a la gestión global

de la organización empresarial.

II. ESTRATEGIAS DE MANTENIMIENTO

Para el mantenimiento de los equipos como elementos individuales, se siguen políticas

de mantenimiento en el día a día, estas se basan en el desarrollo de tareas de conservación,

revisión y reparación, así tenemos:

a. Mantenimiento Correctivo: Conjunto de actividades destinadas a corregir defectos y

solucionar fallas, se espera a que ocurra el problema para brindar la solución adecuada.

b. Mantenimiento en Uso: Realización de tareas cotidianas realizadas por el mismo

operador de los equipos, básicamente se trata de trabajos de limpieza, inspección visual,

lubricación, ajuste de tornillos (LILA), toma de datos, etc. Este tipo de mantenimiento

es la base del TPM (Total Productive Maintenance, Mantenimiento Productivo Total).

c. Mantenimiento Preventivo: Conjunto de actividades que buscan anticiparse a la

ocurrencia de un problema avería o falla, estas actividades son planificadas en el tiempo

y espacio, buscando fortalecer puntos frecuentes de falla, localizando vulnerabilidades,

reemplazando componentes antiguos o desgastados.

d. Mantenimiento Predictivo: Enfocado en recopilar y analizar información que permita

determinar el momento adecuado para efectuar tareas de mantenimiento preventivo,

requiere contar con instrumentos especiales que permitan adquirir dicha información,

permite reducir costos de mantenimiento al hacer un uso eficiente de los recursos.

e. Mantenimiento Periódico: Este mantenimiento se da a determinado ciclo periódico de

tiempo, sin importar las condiciones del equipo, en este mantenimiento se realiza una

rutina de tareas pre definidas, dejando los equipos en óptimas condiciones para

soportar un nuevo ciclo de trabajo.

f. Mantenimiento a Cero Horas (OVERHAUL): Es aquel mantenimiento programado con

la finalidad de llevar al equipo a un punto como recién salido de fábrica (cero horas de

funcionamiento), alargando su tiempo de vida, esto implica reemplazar componentes

críticos, renovar piezas, reparar partes, etc.

El mantenimiento de ciertos equipos requerirá de recursos especiales (personal

calificado, herramientas especiales, equipos de protección especial, manejo de grúas,

inspectores de seguridad, medición de variables externas, manejo de sustancias peligrosas,

utilización de repuestos delicados, etc.), con lo cual las actividades de mantenimiento de estos

requerirán de una planificación independiente, detallada en su correspondiente Plan de Acción.

III. OBSOLESCENCIA TÉCNICA

La obsolescencia técnica/tecnológica es una consecuencia de la industria actual. Los

equipos industriales y los aparatos electrónicos de cualquier tipo son diseñados para un

determinado ciclo de vida útil. En la mayoría de los casos la obsolescencia técnica es planificada,

es la técnica por la que el fabricante estudia y calcula un tiempo de vida limitado de un producto

electrónico, componente o equipo y lo desarrolla bajo ese parámetro temporal.

Cuando este plazo se cumple, el equipo cae en desuso al mostrar un rendimiento

insuficiente en comparación con los modelos actuales, en casos peores, el equipo se avería y el

gran costo de mantenimiento y reparación obliga a comprar uno nuevo. En definitiva, el

producto o equipo queda obsoleto, no funcional, inútil o inservible en un tiempo determinado

por el fabricante.

IV. GESTIÓN DE EQUIPOS

La primera tarea de la gestión de equipos corresponde a conocer la base instalada (equipos,

máquinas, instrumentos, herramientas, etc.), para ello el Área Usuaria debe contar con una lista

ordenada o inventario; se debe complementar la información con datos que indiquen la relación

entre los distintos elementos y su función dentro del proceso productivo.

La Planta del CITEpesquero Callao cuenta con diversas zonas o áreas funcionales, cada área debe

tener un responsable de la infraestructura y elementos que se ubican en el lugar, por lo tanto,

cada responsable de área o de departamento sería el encargado de velar por la correcta

actualización del inventario de sus equipos [Formato de Lista General de Maquinarias y Equipos

CITE pesquero-Callao del Instituto Tecnológico de la Producción (F-SG-08-01)].

La gestión implica conocer la vida de cada equipo desde que ingresa a la planta, hasta que se

le da de baja, conociendo todas las tareas y cambios que se han ejercido sobre ellos; cada equipo

debe contar con un código de identificación que lo haga único, y que a la vez lo enlace a familias

de equipos con características similares (Código de control patrimonial). Los equipos se deben

identificar mediante un formulario estandarizado, que contenga información de estos, a más

detallado sea permitirá contar con más información para tomar decisiones [Formato de Ficha

Técnica (F-SG-08-05)]. Adicionalmente se recomienda llevar una base de datos con el registro

del historial de mantenimiento de los principales equipos críticos o más importantes [Formato

Tarjeta de Historial (F-SG-08-06)].

Вам также может понравиться

- GJGДокумент5 страницGJGEfrain Fernando Licera La MadridОценок пока нет

- Informe CITE ONUDI PDFДокумент215 страницInforme CITE ONUDI PDFEfrain Fernando Licera La MadridОценок пока нет

- Costos, Confiabilidad y Factor Humano en Mantenimiento Minero PDFДокумент8 страницCostos, Confiabilidad y Factor Humano en Mantenimiento Minero PDFEfrain Fernando Licera La MadridОценок пока нет

- NTP 400-033Документ4 страницыNTP 400-033Efrain Fernando Licera La Madrid67% (3)

- E-Alerta RD 042Документ6 страницE-Alerta RD 042Efrain Fernando Licera La MadridОценок пока нет

- NTP 400 033 AndamiosДокумент15 страницNTP 400 033 AndamiosAmebaXGОценок пока нет

- Clasificación de Las Máquinas de FluidoДокумент3 страницыClasificación de Las Máquinas de FluidoEfrain Fernando Licera La MadridОценок пока нет

- 4' Apuntes - Calculadora), 4J: DuracíónДокумент18 страниц4' Apuntes - Calculadora), 4J: DuracíónEfrain Fernando Licera La MadridОценок пока нет

- Plan de Clase Semana 7 2016Документ9 страницPlan de Clase Semana 7 2016Cesar MaríaОценок пока нет

- Quimica Fisica, Fisica Atomica y Fisica MolecularДокумент21 страницаQuimica Fisica, Fisica Atomica y Fisica Molecularmanuel vegaОценок пока нет

- Estado Del ArteДокумент12 страницEstado Del ArteAngela GarciaОценок пока нет

- Proyecto Final TepacheДокумент8 страницProyecto Final TepacheAidee Reyes100% (1)

- GUIA 6 Cantillo Eline Criado Laura Garcia Paola PDFДокумент12 страницGUIA 6 Cantillo Eline Criado Laura Garcia Paola PDFstyhtgutyОценок пока нет

- Evaluación de La Depresión y Ansiedad - 9 Octubre 2022Документ48 страницEvaluación de La Depresión y Ansiedad - 9 Octubre 2022Paolo Fabian Galecio EscobedoОценок пока нет

- Estandarización de Procesos Como Herramienta de Gestión en La Industria AvícolaДокумент8 страницEstandarización de Procesos Como Herramienta de Gestión en La Industria AvícolaHermenegildo Taboada HermesОценок пока нет

- Reflexión Sobre El Modelo de La Escuela Tradicionalista Y La Escuela NuevaДокумент2 страницыReflexión Sobre El Modelo de La Escuela Tradicionalista Y La Escuela Nuevaguz_men100% (1)

- 4.control Fiscal Micro - 98836 PDFДокумент45 страниц4.control Fiscal Micro - 98836 PDFDiego CastroОценок пока нет

- Guía de Indumentaria Femenina-Siglo XIДокумент50 страницGuía de Indumentaria Femenina-Siglo XIEsteban MH100% (1)

- Manual de Configuración Del Router TP-LINK PDFДокумент37 страницManual de Configuración Del Router TP-LINK PDFluismicastiОценок пока нет

- Vision Mision Normas de Convivencia Indicaciones Ept Materiales Horario Atencion 2024Документ7 страницVision Mision Normas de Convivencia Indicaciones Ept Materiales Horario Atencion 2024cotrinamedinafОценок пока нет

- Esquema Eléctrico - Versión 2, ComplementarioДокумент9 страницEsquema Eléctrico - Versión 2, ComplementarioLeonel Rojas100% (1)

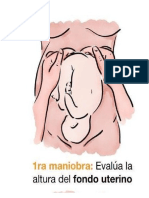

- En Que Consiste Cada Maniobra de LiopolДокумент11 страницEn Que Consiste Cada Maniobra de LiopolAndres BuesoОценок пока нет

- OvaceДокумент9 страницOvacefabioОценок пока нет

- Plan Operativo Anual de La Institucion EducativaДокумент2 страницыPlan Operativo Anual de La Institucion EducativaHernan SoriaОценок пока нет

- Imforme CalicataДокумент10 страницImforme Calicatarussel calderon chochocaОценок пока нет

- Gestión de Proyectos - Módulo 1Документ14 страницGestión de Proyectos - Módulo 1Herculano SmithОценок пока нет

- Financiamiento Interno y ExternoДокумент5 страницFinanciamiento Interno y ExternoJoseОценок пока нет

- Derechos RealesДокумент3 страницыDerechos RealesJUAN CARLOS KRISHNA JUNCHAYA HUAMANОценок пока нет

- 1 Generalidades Alcantarillado LRMNДокумент22 страницы1 Generalidades Alcantarillado LRMNLenin MaldonadoОценок пока нет

- CrazyДокумент104 страницыCrazysteffi9112Оценок пока нет

- Laboratorio Circuitos en Regimen TransitorioДокумент13 страницLaboratorio Circuitos en Regimen TransitorioEfrain Garcia ZarateОценок пока нет

- Unidad 2 Taller DeinvДокумент32 страницыUnidad 2 Taller DeinvMiguel HernandezОценок пока нет

- Justificación Del Diseño de La Presa ReservorioДокумент18 страницJustificación Del Diseño de La Presa ReservorioGeorge Franco Matta TelloОценок пока нет

- Ají de MaracuyáДокумент8 страницAjí de MaracuyáOscarina ArciaОценок пока нет

- Sistemas de Resolucion Grafica de Cubiertas 1 Parte PDFДокумент12 страницSistemas de Resolucion Grafica de Cubiertas 1 Parte PDFFausto Xavier Saquicela RiveraОценок пока нет

- Fundamentos Sistemas Propulsion I PDFДокумент127 страницFundamentos Sistemas Propulsion I PDFyeisonОценок пока нет

- Informe Analisis ProblematicaДокумент9 страницInforme Analisis ProblematicaDayana CubidesОценок пока нет

- Recurso AlzadaДокумент26 страницRecurso AlzadabeabachiОценок пока нет