Академический Документы

Профессиональный Документы

Культура Документы

Analisis de La Secuencia de Las Operaciones

Загружено:

Lili Lee GiKwang JunJinОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Analisis de La Secuencia de Las Operaciones

Загружено:

Lili Lee GiKwang JunJinАвторское право:

Доступные форматы

METODOS DE DISTRIBUCION DE INSTALACIONES

1. TECNICAS PARA LAS DISTRIBUCIONES POR PROCESOS

ANALISIS DE LA SECUENCIA DE LAS OPERACIONES

El analisis de la secuencia de las operaciones desrrolla un buen esquema para la

disposición de los departamentos, al analizar de manera grafica el problema de

disposición fisica. Demuestra la manera en que pudieramos determinar la ubicación de los

departamentos de operación, en relación uno con otro, cuando ni la forma ni las

dimensiones externas del edificio son factores limitantes.

1.0 Primero, desarrolle un diagrama esquematico inicial con circulos representando

departamentos y lineas que representan el recorrido de productos entre ellos. La cantidad

mensual de productos que pasan entre departamentos se escribe sobre las lineas:

2.0 A continuación, reestructure en diagrama inicial para mover los departamentos mas

cerca uno del otro cuando la cantidad de movimientos de producto entre ambos sea

elevado y ,mueva los departamentos para lograr una forma casi retangular. Por ejemplo,

del diagrama de anterior, el departamento 3 se puede mover mas cerca del departamento

9 y los departamentos 8,9 y 6 se pueden desplazar para crear una forma rectangular.

ANALISIS DE DIAGRAMA DE BLOQUES

El diagrama de bloques describe a grandes rasgos la posible ubicación de cada uno de

los departamentos dentro de la planta. Para elaborar dicho diagrama, en primer lugar se

calcula una calificación de cercanía de cada área y la relación de proximidad que brinda el

diagrama de actividades. Un análisis de diagrama de bloques establece la forma y

dimensiones generales del edificio y la ubicación de los límites interiores departamentales.

Primero, utilice el diagrama esquemático y coloque cada circulo de departamento en el

centro de un cuadrado con el área relativa, que se muestra en la tabla anterior:

Observe que esta dispoción fisica conserva las mismas relaciones geneales entre

departamentos, pero las fronteras externas de las instalaciones resultan demasiado

irregulares para un diseño practico de un edificio.

A continuación, modifique las formas de los departamentos para que ajusten al sistema en

un edificio rectangular y que al mismo tiempo conserven el área requerida por cada

departamento y las mismas relaciones entre ellos:

Este diagrama de bloques es la disposición física departamental propuesta por Bill para el

nuevo edificio.

ANALISIS CARGA-DISTANCIA

El análisis de secuencia de operación y el análisis de diagrama de bloques no desarrollan

disposiciones físicas óptimas, es decir, las mejores, sino solamente buenas disposiciones

físicas. No resulta extraño para estos análisis desarrollar dos o más diagramas de bloques

alternativos, cada uno de los cuales parece igualmente bueno. El análisis carga-distancia

es útil para comparar disposiciones físicas alternas, para identificar cuál tiene el mínimo

recorrido del producto o de materiales por periodo. El ejemplo a continuación compara

dos de estas alternativas de disposición física.

1. Primero, calcule el recorrido de cada producto a través de cada alternativa de

disposición física.

2. A continuación, calcule la distancia mensual total recorrida para cada producto en

cada alternativa de disposición física.

3. La disposición física B da como resultado la menor distancia total recorrida

mensualmente por los productos a través de la instalación

2. TECNICAS EN LAS DISTRIBUCIONES POR PRODUCTOS

Equilibrado de líneas de fabricación o montaje

Uno de los aspectos más interesantes en el diseño de una línea de producción o de

montaje es el reparto de las tareas o cargas de trabajo del proceso entre los distintos

puestos o estaciones de aquella, de modo que los recursos productivos que intervienen

en el proceso (personas, maquinaria y equipos, materiales, etc.)- se utilicen en todo

momento de la forma más ajustada y equilibrada posible.

Los propósitos u objetivos de la técnica de equilibrado, nivelación o balanceo de líneas de

fabricación o de montaje son los siguientes:

Reducir los costes de producción.

Establecer el tiempo estándar de cada una de las tareas.

Identificar la operación “cuello de botella”.

Determinar el número de puestos o estaciones de trabajo más conveniente.

Igualar la carga de trabajo entre los distintos puestos de trabajo o estaciones.

El equilibrado de las líneas de fabricación o de montaje se efectúa con el fin de que en

cada estación exista el mismo tiempo de ciclo (es decir, que el producto fluya de una a

otra, cada vez que se cumple el tiempo de ciclo, de modo que no se produzcan “cuellos

de botella” ni se acumulen en las líneas productos semielaborados u otras existencias).

Se dirá que una línea de fabricación o de montaje está bien equilibrada cuando no se dan

tiempos de espera entre una estación y otra.

Los pasos a seguir para el estudio de los equilibrados de líneas de fabricación o de

montaje son:

Definir e identificar las tareas que componen el proceso productivo.

Determinar el tiempo necesario para desarrollar cada tarea.

Establecer el orden lógico de ejecución de las tareas.

Identificar y cuantificar los recursos necesarios para ejecutarlas eficazmente.

Вам также может понравиться

- Caso KosterДокумент5 страницCaso KosterEleazar Islas100% (2)

- Estructura Conceptual de La ProductividadДокумент6 страницEstructura Conceptual de La ProductividadLuiggi JordánОценок пока нет

- 1.1 Línea de Tiempo de La Medición Del TrabajoДокумент8 страниц1.1 Línea de Tiempo de La Medición Del TrabajoAna Arriaga DávalosОценок пока нет

- Indice ERGONOMIA 1Документ8 страницIndice ERGONOMIA 1gisellchacon100% (2)

- Certamen 1 - Pauta - GEOДокумент9 страницCertamen 1 - Pauta - GEOMauricio David SaldiviaОценок пока нет

- Cuestiionariioooo.. Estudiio..mosttДокумент5 страницCuestiionariioooo.. Estudiio..mosttAlma Delia CorralesОценок пока нет

- Estudio y Medicion Del TrabajoДокумент6 страницEstudio y Medicion Del TrabajoJuan Pi HerreraОценок пока нет

- Mantenimiento taladro vertical ITSJRДокумент18 страницMantenimiento taladro vertical ITSJRYaquesitaHernandezОценок пока нет

- Taller 4 Metodo - Factores.centro - de (1) .GravedadДокумент5 страницTaller 4 Metodo - Factores.centro - de (1) .GravedadMelam PisinОценок пока нет

- 801179m Gestion de La Produccion de Bienes y ServiciosДокумент8 страниц801179m Gestion de La Produccion de Bienes y ServiciosJessica Christina Velasquez FalconОценок пока нет

- Diseño de Experimentos Con Un Solo FactorДокумент11 страницDiseño de Experimentos Con Un Solo FactorAnayeli Salazar GarciaОценок пока нет

- Teorias de DecisionДокумент38 страницTeorias de DecisionCris M80% (5)

- Ingenieria de PlantaДокумент24 страницыIngenieria de PlantaMiguel RamosОценок пока нет

- Mantenimiento predictivo en la industria petrolera: Implementación en Hocol S.AДокумент6 страницMantenimiento predictivo en la industria petrolera: Implementación en Hocol S.ASebastian Camilo Hidalgo UbaqueОценок пока нет

- Conceptos Básicos de ErgonomíaДокумент37 страницConceptos Básicos de Ergonomíagodinez77Оценок пока нет

- Tablas de Valores para El Movimiento GeneralДокумент6 страницTablas de Valores para El Movimiento GeneralJonathan BarretoОценок пока нет

- Ingenieria Industrial Metodos Estandares y Diseno Del Trabajo Benjamin W Niebel A29055Документ2 страницыIngenieria Industrial Metodos Estandares y Diseno Del Trabajo Benjamin W Niebel A29055Anonymous oHcxVTVamy0% (1)

- Indice de Medicion y Mejoramiento de La ProductividadДокумент79 страницIndice de Medicion y Mejoramiento de La ProductividadYasahir Arturo SánchezОценок пока нет

- Costos ComplexivoДокумент7 страницCostos ComplexivoFernanda AcaroОценок пока нет

- Ensayo Áreas de Desarrollo de Un Ingeniero IndustrialДокумент4 страницыEnsayo Áreas de Desarrollo de Un Ingeniero IndustrialOscar MolinaresОценок пока нет

- 3 PCP2 Programacion de TareasДокумент63 страницы3 PCP2 Programacion de TareasAdrian Marcelo Jimenez HuancaОценок пока нет

- Ejercicio de Matriz de Insumo ProductoДокумент3 страницыEjercicio de Matriz de Insumo ProductoGaston BrriosОценок пока нет

- Taller de Trabajo 1Документ16 страницTaller de Trabajo 1Francisco Ignacio Núñez ToledoОценок пока нет

- Lectura 5 - Metodos de Trabajo y Estudio de TiemposДокумент20 страницLectura 5 - Metodos de Trabajo y Estudio de TiemposSalvador Jaidar SotoОценок пока нет

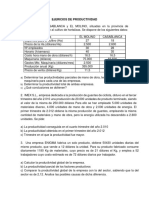

- EJERICIOS DE PRODUCTIVIDAD Nuevos PDFДокумент3 страницыEJERICIOS DE PRODUCTIVIDAD Nuevos PDFAna CarrasquillaОценок пока нет

- Taller Ejercicios Tasa PredeterminadaДокумент2 страницыTaller Ejercicios Tasa PredeterminadaRobinson CORDERO ROMERO100% (1)

- Trabajo Final Método CPM CRASH 1Документ63 страницыTrabajo Final Método CPM CRASH 1OrlandoChirinosОценок пока нет

- UNIDAD I. Programación de Metas (Alumnos)Документ15 страницUNIDAD I. Programación de Metas (Alumnos)Juan Carlos QuirozОценок пока нет

- Apuntes para Ingeniería Industrial (Contexto Oriental)Документ116 страницApuntes para Ingeniería Industrial (Contexto Oriental)Nancy LópezОценок пока нет

- Ejemplos Tiempo Estar Problemas Factor HumanoДокумент3 страницыEjemplos Tiempo Estar Problemas Factor HumanoVenerisОценок пока нет

- PROBLEMA 1 Pesado de Bolsas - MTM - 2Документ3 страницыPROBLEMA 1 Pesado de Bolsas - MTM - 2Eduardo Gonzalez0% (1)

- Análisis de operaciones eliminando desperdiciosДокумент20 страницAnálisis de operaciones eliminando desperdiciosLuis Arturo CamposОценок пока нет

- Ejercicio ProductividadДокумент15 страницEjercicio Productividadcgabrielllc75% (4)

- Excel MRP MacrosДокумент5 страницExcel MRP MacrosFreddy Alvarez RuizОценок пока нет

- Examen Investigacion de OperacionesДокумент29 страницExamen Investigacion de OperacionesFer Jimenez FigueroaОценок пока нет

- Military STD 414Документ9 страницMilitary STD 414Dono AGОценок пока нет

- La Organización Laboratorios FISA CДокумент3 страницыLa Organización Laboratorios FISA CcarlaОценок пока нет

- Diagrama H-M práctica ingenieríaДокумент5 страницDiagrama H-M práctica ingenieríaLester GómezОценок пока нет

- Diseño Del TrabajoДокумент50 страницDiseño Del TrabajoLUIS ENRIQUE VILCA ESPINOZA100% (4)

- 2.4 Suavizado de Brown (Un Parámetro)Документ5 страниц2.4 Suavizado de Brown (Un Parámetro)Diana Lissette Martinez JuarezОценок пока нет

- Método de Aproximación de VogelДокумент9 страницMétodo de Aproximación de VogelhmurciaОценок пока нет

- Diseno y Analisis de Experimentos M Parte30Документ10 страницDiseno y Analisis de Experimentos M Parte30Joceses0% (1)

- MPSДокумент5 страницMPSAdriana GalloОценок пока нет

- Diferencias y Semejanzas de Los Instrumentos de Medición de Clima OrganizacionalДокумент15 страницDiferencias y Semejanzas de Los Instrumentos de Medición de Clima OrganizacionalIsaac CornejosalvoОценок пока нет

- Estudio Del TrabajoДокумент14 страницEstudio Del Trabajoerwin flores60% (5)

- Analisis de La Operaciones Los Diez Enfoques PrimariosДокумент10 страницAnalisis de La Operaciones Los Diez Enfoques PrimariosSTALTHAM99Оценок пока нет

- Ejercicios (Entrega) Programación Dinámica ProbabilísticaДокумент4 страницыEjercicios (Entrega) Programación Dinámica ProbabilísticaLuis CortezОценок пока нет

- Taller en Clase 2020 2P LocalizacionДокумент2 страницыTaller en Clase 2020 2P LocalizacionRossana RivasОценок пока нет

- Practica 1 Estudio Del Trabajo 1Документ3 страницыPractica 1 Estudio Del Trabajo 1Rey David Manuel SantiagoОценок пока нет

- Presentación de Datos y Formulas Estándar (Equipo) - EtdtДокумент12 страницPresentación de Datos y Formulas Estándar (Equipo) - Etdtfrancisco panchoОценок пока нет

- Modelos de Programacion EnteraДокумент3 страницыModelos de Programacion EnteraAndy Bogard100% (1)

- Medición y Mejoramiento de La Productividad: Docente: Ed. D. Juan Manuel Carrión DelgadoДокумент12 страницMedición y Mejoramiento de La Productividad: Docente: Ed. D. Juan Manuel Carrión DelgadoToño Calderon OregelОценок пока нет

- Triptico de Genichi TaguchiДокумент2 страницыTriptico de Genichi TaguchiBrando Edu Reyes LoayzaОценок пока нет

- Enriquecimiento Del Trabajo PDFДокумент3 страницыEnriquecimiento Del Trabajo PDFLaura Maria Delfín ValenciaОценок пока нет

- Cuestionario Capitulo 3Документ12 страницCuestionario Capitulo 3Karina CastilloОценок пока нет

- Taller Algebra Lineal - LeslieДокумент12 страницTaller Algebra Lineal - LeslieLes LieОценок пока нет

- Perfil Del Ingeniero IndustrialДокумент2 страницыPerfil Del Ingeniero IndustrialpablosolizОценок пока нет

- Analisis de La Secuencia de Las OperacionesДокумент7 страницAnalisis de La Secuencia de Las OperacionesSergio Gutiérrez Di Filippo83% (6)

- Proyecto MecatronicoДокумент12 страницProyecto MecatronicoBryan YánezОценок пока нет

- Organización y desarrollo del montaje de tuberías. FMEC0108От EverandOrganización y desarrollo del montaje de tuberías. FMEC0108Рейтинг: 5 из 5 звезд5/5 (1)

- Agenda (Estaca Los Andes 2023)Документ12 страницAgenda (Estaca Los Andes 2023)Lili Lee GiKwang JunJinОценок пока нет

- Guía de Laboratorio 4Документ4 страницыGuía de Laboratorio 4Lili Lee GiKwang JunJinОценок пока нет

- Final LilianДокумент5 страницFinal LilianLili Lee GiKwang JunJinОценок пока нет

- Documento de Base Sobre El Dominio de La DoctrinaДокумент22 страницыDocumento de Base Sobre El Dominio de La DoctrinaLucasJavierChacónCarrasco100% (1)

- Organización moderna mantenimiento producciónДокумент38 страницOrganización moderna mantenimiento producciónLili Lee GiKwang JunJinОценок пока нет

- MECNICAДокумент6 страницMECNICALili Lee GiKwang JunJinОценок пока нет

- SistemasДокумент7 страницSistemasLili Lee GiKwang JunJinОценок пока нет

- DiscretoДокумент21 страницаDiscretoLili Lee GiKwang JunJinОценок пока нет

- Valenzuela Castillo Bryan AlejandroДокумент32 страницыValenzuela Castillo Bryan AlejandroLili Lee GiKwang JunJinОценок пока нет

- Calculo de Las Cargas TermicasДокумент11 страницCalculo de Las Cargas TermicasLili Lee GiKwang JunJinОценок пока нет

- 6ta Semana Enseñanzas y Doctrina Del LMДокумент4 страницы6ta Semana Enseñanzas y Doctrina Del LMLili Lee GiKwang JunJinОценок пока нет

- 5ta Semana Enseñanzas y Doctrina Del LMДокумент4 страницы5ta Semana Enseñanzas y Doctrina Del LMLili Lee GiKwang JunJinОценок пока нет

- PROYECTO MantenimientoДокумент43 страницыPROYECTO MantenimientoLili Lee GiKwang JunJinОценок пока нет

- Mantenimiento Centrado en La Confiabilidad (RCM) Y Su Planificacion "Reliability Centered Maintenance"Документ57 страницMantenimiento Centrado en La Confiabilidad (RCM) Y Su Planificacion "Reliability Centered Maintenance"Lili Lee GiKwang JunJinОценок пока нет

- Analisis de FallasДокумент60 страницAnalisis de FallasLili Lee GiKwang JunJinОценок пока нет

- Primr Parcial Mec 221 1.2017Документ1 страницаPrimr Parcial Mec 221 1.2017Lili Lee GiKwang JunJinОценок пока нет

- FisssДокумент26 страницFisssLili Lee GiKwang JunJinОценок пока нет

- Proceso de Extruccion de CerealesДокумент14 страницProceso de Extruccion de CerealesLili Lee GiKwang JunJinОценок пока нет

- Ensamblaje Regulador - SldasmДокумент1 страницаEnsamblaje Regulador - SldasmLili Lee GiKwang JunJinОценок пока нет

- Valenzuela Castillo Bryan AlejandroДокумент32 страницыValenzuela Castillo Bryan AlejandroLili Lee GiKwang JunJinОценок пока нет

- HORARIOSДокумент4 страницыHORARIOSLili Lee GiKwang JunJinОценок пока нет

- PROYECTO MantenimientoДокумент43 страницыPROYECTO MantenimientoLili Lee GiKwang JunJinОценок пока нет

- Examenes PreviosДокумент3 страницыExamenes PreviosLili Lee GiKwang JunJinОценок пока нет

- Exposición 1Документ1 страницаExposición 1Lili Lee GiKwang JunJinОценок пока нет

- PRESENTACIONДокумент1 страницаPRESENTACIONLili Lee GiKwang JunJinОценок пока нет

- Exposición 1Документ70 страницExposición 1Lili Lee GiKwang JunJinОценок пока нет

- Examenes PreviosДокумент7 страницExamenes PreviosluisОценок пока нет

- Norma Boliviana NB777Документ5 страницNorma Boliviana NB777José Alaniz44% (9)

- Septiembre 2016Документ3 страницыSeptiembre 2016Lili Lee GiKwang JunJinОценок пока нет

- Triptico2 JsДокумент23 страницыTriptico2 JsLili Lee GiKwang JunJinОценок пока нет

- Gruas y Operaciones de IzajeДокумент32 страницыGruas y Operaciones de IzajeCarlos Diego Capcha GagoОценок пока нет

- Norma NF EN 1538Документ7 страницNorma NF EN 1538Luis GarciaОценок пока нет

- 2022 S1 Pep2Документ2 страницы2022 S1 Pep2Johan MorilloОценок пока нет

- Parcial 1 Gestion Tranporte y Distribucion GENTILДокумент8 страницParcial 1 Gestion Tranporte y Distribucion GENTILGENTILОценок пока нет

- LineasДокумент11 страницLineasGere ValeОценок пока нет

- Reportes Financieros InternacionalesДокумент11 страницReportes Financieros InternacionalesHoi HoiОценок пока нет

- Administracion de Prevencion de RiesgosДокумент45 страницAdministracion de Prevencion de Riesgostuosita05_07100% (2)

- Epii-Ta-9-Formulacion y Evaluacion de Proyectos 2020-1 1703-17501Документ9 страницEpii-Ta-9-Formulacion y Evaluacion de Proyectos 2020-1 1703-17501Nicole Hinostroza100% (3)

- Trabajo Final Semestre CostosДокумент15 страницTrabajo Final Semestre CostosEileen Michelle Ariza RodriguezОценок пока нет

- El Hombre Que Asustaba TraineesДокумент35 страницEl Hombre Que Asustaba TraineesNahuel AriasОценок пока нет

- Problemas Transporte y AsignacionДокумент2 страницыProblemas Transporte y AsignacionTommy Vite Bancayan75% (4)

- Ejes PDFДокумент86 страницEjes PDFErika Dayanna Gerena ArevaloОценок пока нет

- Tema 2 ByAДокумент10 страницTema 2 ByAMelissa OlallaОценок пока нет

- Ejercicios Resueltos - OptimizacionДокумент111 страницEjercicios Resueltos - OptimizacionClaudio López Inostroza100% (1)

- Agua PurificadaДокумент12 страницAgua PurificadaFrancisco RomeroОценок пока нет

- Evolucion de La Productividad en MexicoДокумент11 страницEvolucion de La Productividad en MexicoObed PGОценок пока нет

- Competencias Del Desarrollo HumanoДокумент3 страницыCompetencias Del Desarrollo HumanoFermin Robles Ramos0% (1)

- InformeServicioCasaVentaAlquiler40Документ7 страницInformeServicioCasaVentaAlquiler40GianfrancoVelazcoParaguayОценок пока нет

- Unidad 2 Generalidades Del ActivoДокумент6 страницUnidad 2 Generalidades Del ActivoKELLY JOHANNA RINCON LEALОценок пока нет

- Reentrada A Pozos Cerrados y Abandonados 1 2Документ36 страницReentrada A Pozos Cerrados y Abandonados 1 2FelipeMendoza100% (1)

- Formatos KardexДокумент3 страницыFormatos KardexAna M. PedrazaОценок пока нет

- DELSUR Banco Universal Historia MásДокумент2 страницыDELSUR Banco Universal Historia MásAndres UrdanetaОценок пока нет

- Informe Cuadro de Mando OperativoДокумент3 страницыInforme Cuadro de Mando OperativoJǝsu RodriguǝzОценок пока нет

- Fabricación de geomembranasДокумент5 страницFabricación de geomembranasMisael MedinaОценок пока нет

- Evidencia 1Документ1 страницаEvidencia 1Luis Fernando FigueroaОценок пока нет

- El Costo Del DesarrolloДокумент13 страницEl Costo Del DesarrolloBRYAN CALLE0% (2)

- Solicitud conformación comisión recepción actividad AIIДокумент3 страницыSolicitud conformación comisión recepción actividad AIIHilder Cruz GarciaОценок пока нет

- Semana 11 - Ingenieria MatematicaДокумент4 страницыSemana 11 - Ingenieria MatematicaElmo Jaime SALAS YAÑEZОценок пока нет

- Aprehensión Roberto BascoméДокумент159 страницAprehensión Roberto BascoméAbel Antonio Ricord100% (1)

- ACTIVIDAD de APRENDIZAJE 1 Cadena de AbastecimientoДокумент6 страницACTIVIDAD de APRENDIZAJE 1 Cadena de AbastecimientoKelly VegaОценок пока нет