Академический Документы

Профессиональный Документы

Культура Документы

Defensa

Загружено:

María-LauraDeLaCalleMontenegro0 оценок0% нашли этот документ полезным (0 голосов)

4 просмотров4 страницыdefensa

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документdefensa

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

4 просмотров4 страницыDefensa

Загружено:

María-LauraDeLaCalleMontenegrodefensa

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 4

Buenos días profesores, familia y amigos, daré inicio a mi presentación la cual se

titula “DESARROLLO Y CARACTERIZACIÓN METALURGICA… EL TRABAJO

FUE REALIZADO EN LAS DEPENDENCIAS DE FUNDICION VULCO,

DESARROLLADO DENTRO DEL ÁREA TÉCNICA. Mi profesor guía durante este

proyecto fue Linton Carvajal.

A modo de introducción quiero hacer énfasis en el diseño de los

revestimientos anti-desgaste para molinos SAG, el cual se encuentra en un

permanente cambio debido a la variación en la ley de cobre, la cual ha ido

decreciendo, por lo que es necesario para procesarlos tener componente del molino

que sean capaz de procesar más mineral por más tiempo, por lo que ha aumentado

la necesidad de la fabricación de componentes para la industria minera con

propiedades mejoradas, en particular; altos niveles de dureza y resistencia a la

abrasión, con el fin de extender al máximo su vida útil. Es debido a esta creciente

demanda que nace la necesidad de estudiar otras composiciones y tratamientos

térmicos para la fabricación de los componentes metálicos de ellos, lo cual gatilló el

desarrollo de este trabajo.

En las imágenes se pueden observar los componente de un molino SAG, tanto

para el sector de alimentación como la descarga. El tipo de revestimiento en el cual

se enfoca este trabajo es los Shell liners, componentes solicitados por la empresa,

los cuales están ubicados en ambas zonas. La morfología de los revestimientos

fabricados por Vulco corresponden al representado en la imagen,

En aplicaciones agresivas tales como la molienda SAG, los niveles de impacto

superan la capacidad permitida para los revestimientos de caucho, determinando el

uso de insertos metálicos como refuerzo. Los shell liners, son moldeados a presión

en la goma, proporcionando una superficie resistente a los impactos con una

considerable reducción en el peso del revestimiento.

A continuación, presento el objetivo general de este trabajo el cual consiste en… y

para lograr este se determinaron los siguientes objetivos específicos.

Como antecedentes teóricos me basaré en describir las características del

microconsituyente perlita, la cual está conformada por dos fases, cementita que se

presenta en la imagen de color negro mientras que la ferrita de color blanco, La

ferrita consiste en la fase más blanda del acero, mientras que la cementita es un

carburo de hierro Fe3C con una dureza mayor, pero al ser un microconstituyente de

estas dos fases, su dureza corresponde a un valor intermedio, siento estos entre

220 y 300 HB aproximadamente, los cuales dependen de si esta es fina, media o

gruesa.

Luego tenemos la martensita, que consiste en una transformación

adifusional, siendo la microestructura más dura encontrada en los aceros al carbono

templados. Su dureza (Tabla 2.2) dependerá del porcentaje de carbono, los

elementos aleantes y del tamaño de grano austenítico, factores que determinan la

templabilidad del acero.

La martensita se puede presentar como dos tipos dependiendo de su

porcentaje de carbono como se señala en la siguiente gráfica.

Para la martensita en cintas tenemos una estructura… y placas

Para poder realizar transformación martensítica es necesario realizar un

temple, donde el enfriamiento puede ser por diferentes medios, los cuales poseen

distinta severidad, es decir, La velocidad de enfriamiento; mayor velocidad de

temple, mayor severidad. De los tres medios más comunes de temple, agua, aceite

y aire, el agua produce el temple más severo, seguido por el producido por el aceite,

que es más efectivo que el aire. El grado de agitación de cada uno de los medios

también tiene influencia sobre la velocidad, aumentando esta en caso de ser

agitado.

Luego tenemos la norma AS2074 grado L2C la cual es utilizada para

aplicaciones donde el material debe soportar la acción del desgaste abrasivo, esta

consiste en … (Decir composición) mientras que la aleación modificada llamada

FVC-3 corresponde a…y elementos aleantes donde se quiso también estudiar el

efecto Del vanadio.

La propiedad que más interesa dentro del estudio, sin menospreciar las otras,

es la resistencia al desgaste, donde su ensayo está basado en la norma ASTM G65,

la cual señala el funcionamiento de la máquina de desgaste que consiste en…

La norma señala 5 procedimientos diferentes, los cuales se identifican de la

letra A a la E, donde su variación depende de la carga y el tiempo, el cual es

representado por las revoluciones que da la rueda que realiza el roce en la probeta.

En este estudio se utilizó el procedimiento tipo A, que evalúa materiales metálicos

con una pérdida de volumen considerable, útil para materiales con rangos medios

a extremos de resistencia a la abrasión.

Un material será considerado con una mejor resistencia a la abrasión en

cuanto menos perdida de volumen presente luego del ensayo.

Como metodología experimental tenemos que se fabricaron cuerpos de

prueba de 20 x 20 50 cm, los cuales serán analizados en los siguientes estados y

se realizaran las siguiesen pruebas a cada estado.

El seccionamiento del cuerpo de prueba corresponde a un corte central en el

cuerpo de prueba y luego un corte transversal el cual será analizado de orilla a

centro, para el cado de metalografías, EDS y dureza, mientras que para las probetas

de desgaste e impacto se utilizó la zona más cercana a la superficie del cuerpo de

prueba puesto que esta es el sector que representa la zona más sometida a

desgaste e impacto del liner. Acá se muestran las diferentes probetas fabricadas

para cada a ensayo a realizar.

A continuación se presenta la identificación para cada cuerpo de prueba en

sus diferentes suministros.…

La siguiente gráfica muestra el tratamiento térmico realizado a los cuerpos de

pruebas, donde ambos fueron austenizados a 960°C durante 2 horas, luego se

enfrió con aire forzado y aceite agitado. El revenido se realizó a 380°C durante 3

horas, para cada tipo de enfriamiento. De esta gráfica es posible señalar la

velocidad de enfriamiento del medio donde queda claramente indicado que el aceite

agitado posee una mayor severidad de temple que el aire forzado, confirmando lo

indicado en los antecedentes teóricos.

Ahora señalaré el análisis metalográfico, como primeras imágenes, tenemos las

metalografías de los cuerpos de prueba en estado de colada sin ataque, observando

así la presencia de sulfuros de manganeso, que poseen una morfología alargada y

también óxidos globulares. También es posible observar microrechupes debido a

contracciones propias del material durante su enframiento y solidificación. Por

razones de tiempo no se mostraran más imágenes de los cuerpos de prueba sin

ataque puesto que no entregan información adicional, es decir, en todas se

presentan las mismas inclusiones no metálicas

Ahora observamos la metalografía atacada, donde se aprecia en ambos sectores,

una microestructura compuesta por perlita en toda la sección de la muestra.

A continuación se mostraran solo las metalografías de los cuerpos de prueba

templados y revenidos debido a que este es el estado en que estarán en servicio.

Para comenzar tenemos para el sector orilla de la pieza una capa endurecida de

784 µm de profundidad promedio parece descarburada, pero no lo es, sino que,

como muestra la figura a 500x de aumento, es una capa endurecida que presenta

transformación martensítica revenida como se observa y posible presencia de

bainita.

Luego para el centro se observa que la microestructura está compuesta

principalmente por perlita en toda la sección de la muestra junto con finos carburos

globulares ubicados en las zonas de menor tamaño de colonia perlítica.

Para el cuerpo de prueba enfriado en aceite agitado y revenido en el sector

orilla Se aprecia una zona de martensita revenida en cintas debido posiblemente a

descarburaciones parciales, mientras que hacia el centro se observa martensita

revenida tipo placa, para los cuerpos de prueba atacados en aceite no es posible

apreciar una capa endurecida como en el caso de las enfriadas al aire forzado,

debido a que su espesor era solo de 50 mm, por lo que la pieza presenta una

microestructura martensítica en todo su volumen, recordando la velocidad de

enfriamiento del medio de temple y lo que tardó según la gráfica, por lo que puede

que haya una presencia menor de bainita

Para los resultados de dureza tenemos la siguiente gráfica, donde es posible

observar un aumento de esta de estado de colada a las templas y templadas y

revenidas,

Al comparar ambos enfriamientos, se aprecia una diferencia entre ambos,

donde se alcanza un mayor nivel de dureza (601 HB) con el temple en aceite agitado

que con aire forzado (579 HB), estos resultados se deben a la velocidad

enfriamiento de cada medio de temple, donde el aceite agitado presenta una mayor

velocidad de enfriamiento que el aire forzado.

Cabe mencionar que los valores obtenidos para las templadas sin revenir

corresponden a los valores señalados por la teoría para la martensita, por lo que

existe una congruencia con los resultados metalográficos y de dureza.

Para el ensayo charpy, se obtuvo la siguiente gráfica para los distintos

suministros, observando un valor mucho más elevado para el cuerpo de prueba

templado al aire forzado y revenido por lo que queda en evidencia que el revenido

logró un mayor alivio de tensiones en este caso en comparación al aceite agitado.

Para los resultados del ensayo de desgaste se obtuve que aquellas enfriadas

al aire forzado y revenidas presentan una menor perdida de volumen porque lo

poseen una mayor resistencia al desgaste. Recordemos que aquella micrestructura

enfriada al aire forzado presentaba carburos los cuales favorecen en al resistencia

mientras que las enfriadas en aceite agitado poseen una microestructura

martensítica.

Para el ensayo EDS, espectroscopia de energía dispersiva, el cual permite

identificar elementos particulares y sus proporciones relativas. Por lo general implica

la generación de un espectro de rayos X en toda el área de escaneo, entregando

unas gráficas donde el eje Y muestra los recuentos (información recibida y

procesada por el detector) y el eje X muestra el nivel de energía de dichos

recuentos. De este modo, la intensidad de los picos (máximos) se entiende como la

presencia de determinado elemento, ya que cada uno de ellos tiene una intensidad

característica… se logró verificar como se encontraba el vanadio, ubicando

primeramente un sulfuro de manganeso pero al acercar es posible observar la

presencia de un nitruro de vanadio, y observando otras zonas se logro encontrar el

vanadio como carburo mixto de Cr Mo V, observando asi que este en los porcentajes

utilizados no está disuelto en ferrita, sino que como carburo o nitruro.

A modo de conclusión pdoemos señalar que… y el estado actual del estudio

es…

Con esto doy por finalizada mi presentación, gracias por su atención.

Вам также может понравиться

- Tecnología de Los Materiales - TP3Документ4 страницыTecnología de Los Materiales - TP3Alvaro LunaОценок пока нет

- Cuenca Casma 1Документ2 страницыCuenca Casma 1Jbryan C MallmaОценок пока нет

- Metalurgia de Los MaterialesДокумент19 страницMetalurgia de Los MaterialesRadacom SACОценок пока нет

- TECNOLOGÍA DE MATERIALES - PresentaciónДокумент72 страницыTECNOLOGÍA DE MATERIALES - PresentaciónhectorzoОценок пока нет

- Valencia de Los Elementos QuimicosДокумент1 страницаValencia de Los Elementos QuimicosJulio Barzola M82% (28)

- Influencia de Los Elementos de Aleación en El AceroДокумент6 страницInfluencia de Los Elementos de Aleación en El AceroAnonymous FEMFs0Оценок пока нет

- E. Catalogo Accesorios Junio JulioДокумент399 страницE. Catalogo Accesorios Junio JulioangelicaОценок пока нет

- Tema 5 Materiales No FerrososДокумент4 страницыTema 5 Materiales No FerrososraulОценок пока нет

- Clasificacion de AcerosДокумент2 страницыClasificacion de AcerosGloria Uribe RamírezОценок пока нет

- Propuesta Trabajo de Grado Final Avance 10 SepДокумент11 страницPropuesta Trabajo de Grado Final Avance 10 SepMauricio BautistaОценок пока нет

- Transformacion Por Enfriamiento Continuo Del Acero. PRACTICASДокумент7 страницTransformacion Por Enfriamiento Continuo Del Acero. PRACTICASpercyОценок пока нет

- Equivalencias de DurezaДокумент2 страницыEquivalencias de Durezadesign mechanicalОценок пока нет

- Fundición Con Moldes MetálicosДокумент2 страницыFundición Con Moldes MetálicosRaul Bernabé TrejoОценок пока нет

- Extrusion ExposicionДокумент3 страницыExtrusion Exposicionmaria gonzalezОценок пока нет

- Metalurgia CuДокумент8 страницMetalurgia CuRenzo PintoОценок пока нет

- Gypse BY Características /PUIGMETAL®Документ1 страницаGypse BY Características /PUIGMETAL®PUIGMETAL®Оценок пока нет

- Tarea GruoaДокумент7 страницTarea GruoaJosueОценок пока нет

- Lista de Rocas Metamórficas y SedimentariasДокумент9 страницLista de Rocas Metamórficas y SedimentariasAlex Fernandez100% (1)

- MetalurgiaДокумент9 страницMetalurgiaJosé Ml. Tejeda100% (2)

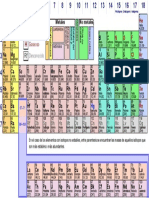

- Tabla PeriódicaДокумент1 страницаTabla PeriódicaWilson Uturunco RafaelОценок пока нет

- Acarreo Al PadДокумент23 страницыAcarreo Al PadChristian SánchezОценок пока нет

- Fresado HuberДокумент14 страницFresado Huberhuber emmanuel duarte garciaОценок пока нет

- Alteraciones Hidrotermanles - T2 InformeДокумент10 страницAlteraciones Hidrotermanles - T2 InformeJavier Malca MarrufoОценок пока нет

- Laboratorio - Ing - Materiales Prac03 - RíosCansecoGamalielДокумент10 страницLaboratorio - Ing - Materiales Prac03 - RíosCansecoGamalielGamaliel RCОценок пока нет

- Descripcion de MineralesДокумент6 страницDescripcion de MineralesLuisa YaninОценок пока нет

- Hualca Hualca IДокумент6 страницHualca Hualca Ialexander auma ticonaОценок пока нет

- Chivo Parcial 1 Ciencia de Los MaterialesДокумент5 страницChivo Parcial 1 Ciencia de Los MaterialesAstrid PerezОценок пока нет

- AF8 U3 Carlos RojasДокумент15 страницAF8 U3 Carlos Rojascarlos rojasОценок пока нет

- Ficha Tecnica Del Acero InoxidableДокумент6 страницFicha Tecnica Del Acero InoxidablejesusОценок пока нет

- Trabajo 2-3 Estadistica Jhohan Quispe VilcaДокумент36 страницTrabajo 2-3 Estadistica Jhohan Quispe VilcaElvis Chancayauri Ylachoque100% (1)