Академический Документы

Профессиональный Документы

Культура Документы

Informe de Efsrt 5to Ciclo

Загружено:

Johan Silva CuevaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Informe de Efsrt 5to Ciclo

Загружено:

Johan Silva CuevaАвторское право:

Доступные форматы

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

ESCUELA DE INGENIERÍA

CARRERA DE ELECTROTECNIA INDUSTRIAL

INFORME

EFSRT

Docente:

Johan Netzel Silva Ceva

Integrantes:

-Huarcaya Ichuhuayta Aurora.

-Palomino Yupanqui Vimar.

-Ortega Dionicio Sila.

Lima – Perú 2018

Sistema automatizado para el envasado de jugo de naranja pág.1

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

ÍNDICE DE CONTENIDOS

Índice de contenido………………………………………………………………………………….2

Índice de figuras…………………………………………………………………………………...3,5

Índice de tablas………………………………………………………………………………………6

Índice de bloques…………………………………………………………………………………….7

Dedicatoria……………………………………………………………………………………………8

Resumen………………………………………………………………………………………………9

CAPÍTULO 1. ASPECTOS GENERALES

1.1. Nomenclatura……………………………………………………………………..…….10,11

1.2. Introducción………………………………………………………………..……………....12

1.3. Problemática……………………………………………………………………..………...13

1.4. Justificación …………………………………………………………………………….…14

1.5. Objetivos………………………………………………………………………...……….…15

1.5.1. Objetivo General …………………………………………………………...……….…….15

1.5.2. Objetivos Específicos………………………………………….....................................15

CAPÍTULO 2. DESARROLLO DEL PROYECTO

2.1. Descripción del Proyecto………………………………………...……..……………16,17

2.2. Marco Teórico………………………………………………………………..…………18,55

2.3. Procedimientos de la Implementación del Proyecto………………..…………..56,76

2.4. Cronograma……………………………………………………………………...…………77

2.5. Presupuesto………………………………………………………………….…………78,79

2.6. Mantenimiento………………………………………………………..…….………….80,82

CAPÍTULO 3. RESULTADOS

3.1. Análisis de resultados……………………………………………………………………83

3.2. Conclusiones………………………………………………………………………………83

3.3. Recomendaciones técnicas……………………………………………………….…….84

REFERENCIAS BIBLIOGRÁFICAS…………………………………………………..………84,85

ANEXOS……………………………………………………………………………...…………..86,94

Sistema automatizado para el envasado de jugo de naranja pág.2

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

ÍNDICE DE TABLAS, FIGURAS y BLOQUES

ÍNDICE DE FIGURAS

Figura 1. Etapas de fuente de alimentación…………….………………………………….…22

Figura 2. Transformador ………………………..…………………………...…………………..22

Figura 3. Etapa de rectificación de fuente de alimentación………...………..……………23

Figura 4. Etapa de filtrado ……………………………………………………………………….23

Figura 5. Motor ………………………….……………………………...………………………….24

Figura 6. Motor imanes permanente……………………………………………..…………….24

Figura 7. Motor de excitación independiente ………………………………………………..25

Figura 8. Motor de Shunt o derivación ……………..…………………………………………25

Figura 9. Motor serie………………………………………………………………………...…….25

Figura 10. Motor de excitación compuesta …………………….…………………………….26

Figura 11. Logo 8 ………………………………………………………………………………….28

Figura 12. Leguaje KOP de programación………………………………….…………………29

Figura 13. Leguaje FUP de programación …………………………………………………….30

Figura 14. Lenguaje AWL…………………………………………………………………………31

Figura 15. Pantalla HMI ………………………………………………………….……………….32

Figura 16. Sensor ultrasónico……………………………….…………………………….…….35

Figura 17. Sensor ultrasónico mecánico……………….………………..….……..…….……35

Figura 18. Sensor eléctrico…………………………………………………………….…….…..35

Figura 19. Sensor magnético………………………………………………………….…………36

Figura 20. Sensor térmico …………………………………………………………….…………36

Figura 21. Sensor de fibra óptica …………………………………………...………………….36

Figura 22. Sensor fotoeléctrico …………………………..…………………………………….37

Figura 23. Sensor de barrera ………………………………………………………….…….…..37

Figura 24. Sensor de retro reflectivo …………………………………………………….…….38

Sistema automatizado para el envasado de jugo de naranja pág.3

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Figura 25. Sensor de retro reflectivo polarizado………………………………..……………38

Figura 26. Sensor difuso reflectivo……………………………………………………………..38

Figura 27. Sensor cobergente reflectivo………………...…………………………………….39

Figura 28. Sensor amplificador de fibra óptica ………………………………………………39

Figura 29. Sensor de humedad …………………………………………………………………40

Figura 30. Cilindro neumático ……………………………………………………………..……41

Figura 31. Cilindro en función………………………………………………….………………..42

Figura 32. Cilindro de simple efecto……………………………………………………………43

Figura 33. Cilindro de simple efecto de embolo………………………………………...……43

Figura 34. Cilindro de simple efecto de membrana………………………………………....43

Figura 35. Cilindro membrana arrollable……………………………………….………….…..44

Figura 36. Cilindro de doble efecto …………………………………………………..………..44

Figura 37. Cilindro giratorio……………………………………………………….……………..44

Figura 38. Cilindro telescópico………………………………………………………………….45

Figura 39. Electroválvula monostable 5/2………………...………………………….………..45

Figura 40. Electroválvula con entrada de agua 90°………………………………...………..49

Figura 41. Partes de una válvula solenoide ………………………………………..…………50

Figura 42. Final de carrera………………………………………………………………………..51

Figura 43. Final de carrera microrruptor………………………..……………………………..51

Figura 44. Final de carrera de posición …………………………………………………….....52

Figura 45. Final de carrera de seguridad con solenoide…………………………….…..…52

Figura 46. Conector neumático ………………………………………………………………...55

Figura 47. Conector neumático con regulador de presión…………………………………55

Figura 48. Diseño de prototipo a mano alzada……………………………………………….56

Figura 49. Programación de etapa de posicionamiento de envase…...………………….63

Figura 50. Programación de etapa de llenado………………………………………………..64

Sistema automatizado para el envasado de jugo de naranja pág.4

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Figura 51. Programación de etapa de tapado…………………………..…………………….65

Figura 52. Programación de etapa de paletizado……………………………………………66

Figura 53. Simulación de posicionamiento de botella……………..……………………….67

Figura 54. Simulación de etapa de llenado y tapado………………………………………..67

Figura 55. Simulación de etapa de paletizado………………………………………………..68

Figura 56. Tablero de control……………………………………………………………………70

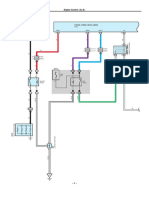

Figura 57. Diagrama eléctrico de etapa de posicionamiento de envase………..………71

Figura 58. Diagrama eléctrico de etapa de llenado y tapado………………………………71

Figura 59. Diagrama eléctrico de etapa de paletizado……………..……………………….72

Figura 60. Diagrama neumático de etapa de posicionamiento de botella………………73

Figura 61. Diagrama neumático de etapa de llenado……………………………………….74

Figura 62. Diagrama neumático de etapa de tapado………………………………………..75

Figura 63. Diagrama neumático de etapa de paletizado……………………………………76

Sistema automatizado para el envasado de jugo de naranja pág.5

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

ÍNDICE DE TABLAS

Tabla 1. nomenclatura…………………………………………..……………...……..…...….10,11

Tabla 2. descripción de materiales ……………………..………………………….………20,21

Tabla 3. Datos técnicos de una fuente de alimentación…………………………………….23

Tabla 4. características y especificaciones de motores………………..…..……...….……26

Tabla 5. Datos técnicos de logo 8…………………………………………………...………….28

Tabla 6. Simbología y elementos de lenguaje KOP…………..……………………………..29

Tabla 7. Simbología y elementos de lenguaje FUP………………………………………….30

Tabla 8. Datos técnicos de pantalla HMI……………………………………………………….34

Tabla 9. Datos generales del sensor ultrasónico…………………………………………….37

Tabla 10. Datos técnicos de sensor fotoeléctrico……………………………………………39

Tabla 11. Datos técnicos de sensor de humedad……………………………………………40

Tabla 12. Datos técnicos de cilindro neumático……………………………………………..45

Tabla 13. Datos generales de electroválvula 5/2…………………………………………......48

Tabla 14. datos técnicos de válvula solenoide ……………………...………..………….….49

Tabla 15. Datos generales de final de carrera………………………………………………...51

Tabla 16. Simbología de pulsadores ………………………………………………......………53

Tabla 17. Datos técnicos de pulsadores……………………………………………......……..54

Tabla 18. Diseño de prototipo en los softwares FACTORY IO y AUTOCAD……….…...57

Tabla 19. Cronograma de actividades………………………………………………….……...77

Tabla 20. Presupuesto de etapa de posicionamiento envase…………… ……....……….78

Tabla 21. Presupuesto de etapa de llenado………………………………… ……..…...……78

Tabla 22. Presupuesto de etapa de acondicionamiento tapa y tapado…………… ....…79

Tabla 23. Presupuesto de empaquetado y paletizado……………………………..………..79

Tabla 24. Plan de mantenimiento …………………………………………………..……….81,82

Sistema automatizado para el envasado de jugo de naranja pág.6

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

ÍNDICE BLOQUES

Bloque 1. Diagrama general de bloques del sistema………………………………………..18

Bloque 2. Diagrama de bloque de posicionamiento de envase……………………….…..18

Bloque 3. Diagrama de bloque de etapa de llenado …………………………………...……19

Bloque 4. Diagrama de bloque de etapa de acondicionamiento de tapa y tapado …...19

Bloque 5. Diagrama de bloque de etapa de paletizado …………………………………….20

Bloque 6. Diagrama de flujo general…………………………………….……………………..62

Sistema automatizado para el envasado de jugo de naranja pág.7

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

DEDICATORIA

Queremos dedicar este trabajo a Dios que nos ha permitido llegar hasta aquí y que nos ha

acompañado en toda nuestra carrera de estudiante y que nos acompañará en adelante,

gracias Padre por hacernos tus hijos y estar con nosotros siempre. También a nuestros padres

que son un preciado regalo de Dios.

Vimar Palomino.

Aurora Huarcaya.

Sila Ortega.

Sistema automatizado para el envasado de jugo de naranja pág.8

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

RESUMEN

En el presente proyecto “Diseño e Implementación de un Sistema de llenado, tapado y

paletizado de jugos de naranja”, primero se explica los conceptos teóricos sobre el

funcionamiento del Sistema y las etapas con el cual está conformado todo el sistema,

seguidamente se muestran esquemas eléctricos, diagramas de bloques, el diagrama de flujo

para poder programar en los Software PLC 1200 Y Logo 8. Todos estos conceptos son

necesarios para realizar el diseño e implementación de este sistema.

Posteriormente se describe la instalación física de los dispositivos, el diseño del sistema

realizado es realizado en el software Factory I/O, es un software que permite visualizar el

procedimiento de todo el Sistema También nos permite interactuar porque podremos

interactuar con el programa porque usa una base de datos que permite comunicar los

dispositivos electrónicos como el Logo 8 para poder cargar la programación y poder observar

la función de todos los componentes electrónicos dentro del software.

Por último, se encuentran los datos recopilados al realizar las pruebas experimentales,

juntamente con el análisis de los resultados obtenidos en las pruebas de funcionamientos en

el software.

Sistema automatizado para el envasado de jugo de naranja pág.9

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

CAPÍTULO 1. ASPECTOS GENERALES

1.1 Nomenclatura

Aparato Nombre del Símbolo del material

Material

LOGO 8

Pantalla HMI

Arduino Uno

Transformador

Reductor

Electroválvula

5/2

monoestable

Electroválvula

solenoide 90°

Cilindro de

doble efecto

Sistema automatizado para el envasado de jugo de naranja pág.10

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Sensor

ultrasónico

Sensor de

humedad

Sensor

Fotoeléctrico

Final de

carrera

Motor 24v DC

Conductor

neumático

Conector

neumático

Tabla 1. nomenclatura. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.11

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

1.2 Introducción

En el Perú existen empresas que se dedican a la producción de variedad de bebidas

embotelladas, la misma que se dedica a la fabricación de productos lácteos en varias

presentaciones como yogurts, leche, refrescos, etc. Actualmente el área de refrescos de la

empresa la producción es limitada debido a que las operaciones de dosificado como, tapado,

llenado, sellado del producto se lo realiza manualmente, el proceso consiste en abrir una llave

de paso que se encuentra conectada a un tanque de almacenamiento que dosifica a las

diferentes presentaciones que existen , que provoca que la producción sea mínima y no se

cubra completamente la demanda que el mercado exige, además que el producto varía de

peso de acuerdo al operador que esté a cargo de la fabricación del producto.

Por lo cual se implementará el Sistema electroneumático automatizado de puesta de botella,

llenado, acondicionamiento de tapa, tapado, etiquetado y paletizado, que facilitan este

proceso, disminuyendo los tiempos de producción y aumentando la fabricación del producto,

esta tecnología ha sido implementada en algunas de las grandes empresas dedicadas a la

producción de refrescos, de esta manera nace la necesidad de contar con maquinaria que

facilite y agilice el proceso de esta línea de producción, que evitará en parte la intervención

del hombre en el proceso de esta manera obtener un producto con el volumen equitativo en

todos sus envases.

Sistema automatizado para el envasado de jugo de naranja pág.12

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

1.3 Problemática

En la actualidad se puede ver grandes empresas de bebidas que producen grandes

cantidades en corto tiempo para atender al mercado, pero también hay microempresas que

producen una variedad de bebidas y que no cuentan con instalaciones modernas.

Actualmente los problemas derivados a la industria que no tienden a la automatización hacen

más sensible su sostenibilidad que en el pasado.

Para ello lo que se formula en el siguiente proyecto es el diseño e implementación de un

Sistema automatizado comandado por un controlador lógico programable (PLC), donde se

transfieren tareas de producción con el fin de aumentar la calidad de los productos, suprimir

trabajos forzosos e incrementar la seguridad en las industrias donde necesitan instalaciones

que garanticen en su totalidad la eficiencia de su producto y unos costes estables.

En nuestro país, una característica importante de la industria de bebida en el Perú es su

elevado número de empresas existentes. La mayor parte de la producción del sector es

realizada por pocas empresas relativamente grandes. Así, por ejemplo, en lo que respecta a

embotelladoras, la participación de mercado de las distintas marcas que vende ELSA es de

31%, las de JR. Lindley 29%, las embotelladoras Rivera 19% y las industrias Añaños 13%.

Estas cuatro empresas concentran el 92% total de gaseosas en el Perú, trabajando con

procesos de embotellamientos automatizados. De otra parte, las otras empresas que son

básicas y no muy implementadas suelen contar con un proceso no muy automatizado

viéndose a recurrir a la mano de operadores humanos para llevar a cabo dicho proceso,

poniendo en duda la eficiencia del producto y los objetivos en lo que se centra la empresa.

Esta es una de las consecuencias de la globalización de la economía en general y de la

industria peruana en particular. La necesidad de volcar la producción de las empresas

públicas o privadas a un mercado más competitivo obliga a la dirección de toda empresa a

tener capacidades de Gestión Tecnológica comparables con los de sus pares más avanzados.

Para aumentar la productividad y competitividad de las empresas embotelladoras es

necesario plantear soluciones técnicas y económicamente visibles a los problemas antes

mencionados.

Sistema automatizado para el envasado de jugo de naranja pág.13

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

1.4 Justificación

En nuestro país la industria alimenticia ha crecido rápidamente en los últimos años, por lo que

las empresas han buscado integrar a los diferentes procesos de producción, maquinarias y

equipos que ayuden aumentar la productividad, cumpliendo los estándares de calidad y

satisfacer la demanda del mercado. Las máquinas utilizadas para el proceso deben cumplir

con estos 2 requerimientos. Con la finalidad de mejorar la calidad del producto y controlar en

forma cuantitativa la producción de refrescos, se implementará una máquina que ayudará en

esta línea de producción.

En lo económico el principal beneficio para la empresa es el aumento en la línea de producción

de refrescos, entonces de esta manera se cubrirá completamente las necesidades que el

mercado exige, al igual que las necesidades del cliente. Se logrará mejorar el rendimiento de

la empresa, generando mayores ganancias para la misma ya que se evitará las pérdidas que

actualmente produce el sistema de dosificación, además que se disminuirá la intervención de

la mano del hombre, por lo tanto, disminuirá el costo por mano de obra.

Como también en lo social; el proyecto surge de la necesidad presentada por los

consumidores y así mismo como de la empresa que actualmente cuentan con un sistema

manual de dosificación de refrescos, al implementarse este equipo se logrará mejorar en gran

parte el volumen de producción y la calidad de los refrescos, que son consumidos por miles

de personas de este país, de esta manera se asegura el bienestar de los mismos.

Sistema automatizado para el envasado de jugo de naranja pág.14

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

1.5 Objetivos

1.5.1 Objetivo general

Diseñar un sistema electroneumático automatizado con control ON/ OFF de

embotellado, sellado, paletizado y empaquetado de jugo de naranja; utilizando un

controlador lógico programable (PLC) haciendo uso de diferentes softwares.

1.5.2 Objetivos específicos

Diseñar a mano alzada varios modelos del prototipo de cada etapa para tener

opciones de escoger el mejor diseño.

Conocer el funcionamiento de los todos los softwares que se usara para el diseño,

simulación y programación del sistema embotelladora.

Calcular los parámetros de los distintos elementos del sistema.

Seleccionar los materiales correspondientes del proyecto, según sus características

del proceso a realizar.

Elaborar un programa de simulación para el análisis y diseño del sistema a controlar.

Comprobar el funcionamiento de la programación desarrollada de todo el sistema

embotelladora haciendo uso del software FACTORY I/O y el hardware LOGO 8.

Recopilar toda la información para realizar el informe final.

Sistema automatizado para el envasado de jugo de naranja pág.15

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

CAPÍTULO 2. DESARROLLO DEL PROYECTO

2.1 Descripción del proyecto

Teniendo en cuenta los problemas descritos anteriormente se propone mejorar el Sistema

de proceso manual de producción convertir en un proceso automatizado para un mejor

servicio a la Sociedad en general y que mejoren el trabajo diario de la empresa para que sea

más eficaz y eficiente, ofreciendo al exterior una imagen acorde con los tiempos actuales.

El sistema está destinado a la producción de refrescos y al embotellamiento de la misma,

el proceso para realizar este producto es tecnificado y contiene varias etapas, que están

normalizadas y bajo los parámetros óptimos requeridos, el almacenamiento de dicho producto

se realizara en un tanque de 20 litros. El producto que se va a obtener y ofrecer consta en

presentación de botellones de 400 mililitros de jugo, se optó por este tipo de presentaciones

ya que en el mercado es mayor el consume de este producto y presentación, siendo esta

óptima para su proceso de distribución y comercialización, seguidamente se detallan las

etapas del proceso productivo.

a) Posicionamiento de envase

b) Llenado

c) Acondicionamiento de tapa y tapado.

e) Paletizado

Se presiona el pulsador que energizará a todo el Sistema y dará inicio al proceso.

a) Posicionamiento de envase: esta etapa consta de una bandeja o “centrifuga”

giratoria accionado por un motor, conforme vaya girando la bandeja las botellas se van

ordenando en una columna para poder introducirse una canaleta para ser trasladada

con una faja transportadora hacia la parte inferior donde se encuentra a la derecha un

motor girando con un material en el encabezado en forma de un hélice, el cual

posiciona las botellas para que no caigan de cabeza o la boquilla no se encuentre en

la parte inferior al momento de descender a la faja transportadora principal, esta etapa

del Sistema está controlado por un controlador lógico programable que es LOGO 8.

(Véase la imagen en anexo N° 1. de posicionamiento de embace).

b) Llenado: esta etapa se encarga de llenar el jugo de naranja a los embaces de forma

equitativa a todos los envases, en el tanque el nivel del jugo de naranja siempre debe

mantenerse mayor del 10% para que no haya ningún tipo de inconveniente al

momento de realizar el llenado. (Véase la imagen en anexo N° 2. De etapa de llenado).

Sistema automatizado para el envasado de jugo de naranja pág.16

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

c) Acondicionamiento de tapa: la etapa de acondicionamiento de tapa se encarga de

ordenar las tapitas de las botellas y que estas se ubiquen en la boquilla y pasen a la

siguiente etapa. (Véase la imagen en anexo N° 2. de posicionamiento de embace).

d) Tapado: esta etapa de tapado se encarga de sellar con la tapa el embace del jugo

de naranja está conformado con un actuador neumática, el cual al extender el pistón

presiona la tapa hacia el embace, después de este proceso pasa el embace a la

siguiente etapa. (Véase la imagen en anexo N°2. de etapa de tapado).

e) Paletizado: finalmente en esta etapa se ordenarán los productos y quedarán listos

para ser empaquetados. (Véase la imagen en anexo N° 3. De paletizado).

Sistema automatizado para el envasado de jugo de naranja pág.17

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

2.2 Marco teórico

El proyecto “Sistema Automatizado de posicionamiento de envase, Llenado,

acondicionamiento de tapa, tapado y paletizado” realizado consta de las siguientes

etapas:

Diagrama general del sistema:

Visualización pantalla HMI

START Posicionamiento

Iniciar sistema de envase

Llenado

START

parar sistema Controlador

Siemens Logo 8 Acondicionamiento

de tapa

PARO DE Tapado

EMERGENCIA

Paletizado

Bloque 1. Diagrama de bloque general del sistema. Fuente: propia.

1. Posicionamiento de embaces

Fuente de alimentación

Start

Motor de centrifuga

Stop CONTROLADOR

Motor de hélice

Motor de faja

Visualización HMI

Bloque 2. Diagrama de bloque de posicionamiento de envase. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.18

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

2. Llenado

Fuente de alimentación

Start

MOTOR DE FAJA

Stop

ACTUADORES A, B, C y D

Control de nivel s1

CONTROLADOR ACTUADOR EVS1

Sensor de nivel del

envase s3 y s4

ACTUADOR EVS2

Sensor de detección de

envases plásticas s2

Sensor de Contador s5

Visualización HMI

Bloque 3. Diagrama de bloque de llenado. Fuente: propia.

3. Acondicionamiento de tapa y Tapado

Fuente de alimentación

1. Start

Motor de centrifuga

Stop Motor de hélice

CONTROLADOR

Motor de faja

Sensor s1 para tapado

Actuador

Motor de tapado

Visualización HMI

Bloque 4. Diagrama de bloque de acondicionamiento de tapa y tapado. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.19

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

4. Paletizado

Fuente de alimentación

Start Actuador A

Stop CONTROLADOR

Actuador B

Sensor S1 paletizado

Motor de faja

Sensor S2 paletizado

Visualización HMI

Bloque 5. Diagrama de bloque de paletizado. Fuente: propia.

2.2.0. Descripción de leyenda:

ELEMENTOS DESCRIPCIÓN IMAGEN

Controlador LOGO 8

Control de nivel Sensor ultrasonido

S1

Pulsador Start Pulsador (NO)de arranque

Pulsador Stop Pulsador (NC)de arranque

Sensor detector sensor fotoeléctrico

de envases S2

Sensor de nivel

del envase S3 Y Sensor de humedad

S4

Sistema automatizado para el envasado de jugo de naranja pág.20

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Sensor de conteo

S5 Final de carrera

Actuador Electroválvula y cilindro neumático

A, B, C Y D

Actuador EVS1 y Electroválvula solenoide de 90°

EVS2

M Motor

Visualización HMI Pantalla HMI

tabla 2. Descripción de materiales. Fuente: propia.

2.2.1 Fuente de alimentación.

Definición: es el dispositivo que se encarga de transformar la corriente alterna de la

línea eléctrica comercial que se recibe en los domicilios (220 volts en PERÚ) en

corriente continua o directa; que es la que utilizan los dispositivos electrónicos tales

como televisores y computadoras, suministrando los diferentes voltajes requeridos por

los componentes, incluyendo usualmente protección frente a eventuales

inconvenientes en el suministro eléctrico, como la sobretensión.

Tipos: existen dos tipos de fuente de alimentación, fuentes de alimentación lineales,

fuentes, fuentes de alimentación conmutadas.

El tipo de fuente de alimentación que se usa en este proyecto sistema automatizado

de jugo de naranja es tipo lineal.

Fuentes de alimentación lineales: Dispositivo que convierte la tensión alterna de la

red de suministro, en una o varias tensiones, prácticamente continuas, que alimentan

los distintos circuitos del aparato electrónico al que se conecta.

Sistema automatizado para el envasado de jugo de naranja pág.21

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Fuentes de alimentación lineales: es un dispositivo electrónico que

transforma energía eléctrica mediante transistores en conmutación. Mientras que

un regulador de tensión utiliza transistores polarizados en su región activa de

amplificación, las fuentes conmutadas utilizan los mismos conmutándolos activamente

a altas frecuencias (20-100 kilociclos típicamente) entre corte (abiertos) y saturación

(cerrados).

Figura 1. Etapas de fuente alimentación. Fuente: Google imágenes.

Etapas:

Transformación: Esta etapa consta básicamente de un transformador que está

formado por un bobinado primario y uno o varios bobinados secundario, que tiene

como función principal. convertir la energía eléctrica alterna de la red, en energía

alterna de otro nivel de voltaje, por medio de la acción de un campo magnético.

Además, provee una aislación galvánica entre la entrada y la salida.

Figura 2. transformador. Fuente: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.22

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Rectificación: Esta etapa queda constituida por diodos rectificadores cuya función es

de rectificar la señal proveniente del bobinado secundario del transformador. Existen

2 tipos de configuraciones que son rectificación de media onda y de onda completa.

Figura 3. etapa de rectificación. Fuente: Google imágenes.

Filtrado: Esta etapa queda constituida por uno o varios capacitores que se utilizan

para eliminar la componente de tensión alterna que proviene de la etapa de

rectificación. Los capacitores se cargan al valor máximo de voltaje entregado por el

rectificador y se descargan lentamente cuando la señal pulsante desaparece.

Permitiendo lograr un nivel de tensión lo más continua posible.

Figura 4. Etapa de filtrado. Fuente: Google imágenes.

Regulador: Esta etapa consiste en el uso de uno o varios circuitos integrados que

tienen la función de mantener constante las características del sistema y tienen la

capacidad de mantener el estado de la salida independientemente de la entrada. Esta

etapa se puede dividir en: Reguladores lineales y regulador de conmutación (switch).

Datos técnicos de una fuente de alimentación:

Descripción Valor técnico

Tención nominal 250 V ac

Voltaje de salida 24 Vdc

Condiciones de funcionamiento -25 a +71C°

Corriente de funcionamiento 1.3 A-300W

Tención de salida Ajustable

Corriente de salida máxima 2.5ª

tabla 3. Datos técnicos de una fuente de alimentación. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.23

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

2.2.2 Motor de faja

Concepto: Los motores son artefactos cuyo propósito principal es brindar la energía

suficiente a un conjunto de piezas para que estas tengan un funcionamiento adecuado

y la máquina que componen pueda realizar sus actividades

Principio de funcionamiento: Los motores eléctricos de corriente directa o continua

se basa en la repulsión que ejercen los polos magnéticos de un imán permanente

cuando, de acuerdo con la Ley de Lorentz, interactúan con los polos magnéticos de

un electroimán que se encuentra montado en un eje. Este electroimán se denomina

“rotor” y su eje le permite girar libremente entre los polos magnéticos norte y sur del

imán permanente situado dentro de la carcasa o cuerpo del motor.

Simbología: Motor de CC o DC corriente continua o directa:

Figura 5. motor. Fuente: Google imágenes.

Tipos: En los motores de corriente directa tenemos los siguientes tipos:

a) Motor de imanes permanentes: En estos motores el flujo magnético es fijo y

sólo se puede variar la corriente suministrada al motor. Es un motor muy

barato y de giro estable, por lo que se usa en juguetes o en lectores de discos

compactos y DVD.

Figura 6. Motor de imanes permanentes: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.24

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

b) Motor de excitación independiente: En este caso, la excitación se produce

mediante electroimanes, y la corriente que absorben éstos es independientes

de la corriente que se dé al rotor. Son motores cuya velocidad y momento se

regulan bien, pero son poco frecuentes por su complicación.

Figura 7. Motor de excitación independiente. Fuente: Google imágenes.

c) Motor shunt o en derivación: La excitación de estos motores está en

paralelo con el circuito de alimentación del rotor, por lo tanto, cada bobinado

consume una intensidad independiente, y al motor hay que suministrarle la

suma de ambas.

Figura 8. Motor shunt o en derivación. Fuente: Google imágenes.

d) Motor serie: estos motores la excitación está en serie con el circuito de

alimentación del rotor La intensidad que se suministra al motor pasa por los

dos bobinados, y tiene un valor.

Figura 9. Motor serie. Fuente: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.25

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

e) motor de excitación compuesta: En este último caso se aprovechan las

ventajas de los motores serie y shunt. Para ello, la excitación tiene dos

juegos de bobinas, una en serie con el inducido y otra en paralelo. Ahora

bien, la disposición de estas dos bobinas da lugar a dos tipos de motores,

en los que predominan uno u otro efecto.

Figura 10. Motor de excitación compuesta. Fuente: Google imágenes.

f) Características y especificaciones:

Características valor

Tensión nominal 24V

Fuerza 1800 rpm

Corriente sin carga 500 mA

Corriente de parada 13 A.

Potencia nominal 34,7 W

Pulsos por vuelta 588 ppr

Longitud total 124m

Diámetro motor 45mm

Tabla 4. Características y especificaciones de motores. Fuente: propia.

Partes:

Estátor: Es la parte fija del motor responsable del establecimiento del campo

magnético de excitación. En su interior se encuentran distribuidos, en

número par, los polos inductores, sujetos mediante tornillos a la carcasa,

están constituidos por un núcleo y por unas expansiones en sus extremos.

Alrededor de los polos se encuentran unas bobinas, que constituyen el

devanado inductor, generalmente de hilo de cobre aislado, que, al ser

alimentados por una corriente continua, generan el campo inductor de la

máquina, presentando alternativamente polaridades norte y sur.

Sistema automatizado para el envasado de jugo de naranja pág.26

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Rotor: Es la parte móvil del motor, que proporciona el par para mover la

carga. Consta de un conjunto de bobinas denominadas bobinas inducidas

que van arrolladas sobre las ranuras de un núcleo de hierro que recibe el

nombre de inducido.

Escobillas: Se encuentran montadas sobre las portas escobillas, están en

contacto permanente con el colector y suministran la corriente eléctrica a las

bobinas inducidas.

Entrehierro: Es el espacio situado entre el estátor y el rotor, es por donde

el flujo magnético pasa de uno a otro.

Colector: Los contactos entre escobillas y bobinas del rotor se llevan a cabo

intercalando una corona de cobre partida en sectores. El colector consta a

su vez de dos partes básicas.

Caja de bornes: El bornero de un motor de C.C. suele proporcionar dos

parejas de conexiones, una para la excitación, y otra para la armadura. Al

tratarse de devanados para corriente continua sus bornes estarán

coloreados, habitualmente de rojo y negro.

2.2.3 Controlador

LOGO 8(PLC SIM)

Compatibilidad con el protocolo Modbus en redes Ethernet TCP/IP LOGO! soporta

tanto las funciones de servidor Modbus como de cliente Modbus. Los módulos Modbus

comparten conexiones con los módulos S7. ¡LOGO! tiene grupos de conexiones

separados para servidor y cliente. Cada conexión de un grupo de servidores puede

utilizarse para un servidor S7 o un servidor Modbus. No hay límites ni reservas para

los servidores. Esto significa que un servidor S7 no tendrá acceso en caso de que

todas las conexiones de servidor estén ocupadas por un servidor Modbus. Lo mismo

sucede en el grupo de conexión de un cliente. Encontrará información detallada sobre

la conexión cliente/servidor en los apartados de S7.

¡El LOGO! 8 incluye una pantalla más grande, completas opciones de comunicación

a través de Ethernet, un servidor web integrado y salidas adicionales en los módulos

digitales y analógicos. La pantalla de 6 líneas con 16 caracteres por línea admite el

doble de caracteres en cada mensaje de texto ofreciendo mensajes de texto más

detallados.

Sistema automatizado para el envasado de jugo de naranja pág.27

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Modelos: Los módulos base LOGO están disponibles para dos clases de tensión:

Clase 1 ≤ 24 V, p. ej. 12 V DC, 24 V DC o 24 V AC.

Clase 2 > 24 V, p. ej. de 115 V AC/DC a 240 V AC/DC Los módulos base

LOGO! están disponibles en tres versiones:

LOGO Basic (versión con display): 8 entradas y 4 salidas

LOGO Pure (versión sin display): 8 entradas y 4 salidas Cada módulo

tiene una interfaz de ampliación y una interfaz Ethernet y ofrece 44

bloques de función estándar y especiales preconfigurados para crear el

programa.

Figura 11. Logo 8. Fuente: Google imágenes.

Datos técnicos del Logo 8:

Descripción Valores

Datos de entrada

Tensión de entrada Tensión de entrada De 100 V AC a 240 V AC

Rango admisible 85 V AC a 264 V AC

Frecuencia de red admisible 47 Hz a 63 Hz

Corriente de entrada 0,70 A a 0,35 A

Interruptor automático (IEC 898) ≥ 16 A característica B ≥ 10 A característica C

recomendado en el cable de alimentación

Datos de salida

Tensión de salida 24 V DC

Tolerancia total ±3%

Rango de ajuste 22,2 V DC a 26,4 V DC

Ondulación residual < 200/300 mVpp

Tabla 5. Datos técnicos de LOGO 8. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.28

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

SOFTWARE DE PROGRAMACIÓN DEL CONTROLADOR

Existen tres formas de programación en logo y son los siguientes:

KOP: se trata de una programación por diagrama de contactos (Kontaktplan)

y proviene de la forma de representación de contactos eléctricos, la lógica booleana

se realiza mediante contactos en serie o paralelos, como se muestra en la siguiente

imagen.

Figura 12. lenguaje KOP de programación. Fuente: Google imágenes.

Simbología y elementos del lenguaje KOP:

SÍMBOLO ELEMENTO

Contacto normalmente cerrado

Contacto normalmente abierto

Bobina

Timers (temporizador)

Contadores

Relé autoenclavador

And (flanco)

Nand (flanco)

Salida analógica

Tabla 6. Simbología y elementos de lenguaje KOP. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.29

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

FUP: Se trata de una programación basada en bloques lógicos del estilo “OR” “AND”

etc. Su nombre viene de la palabra germana Funktionsplan que viene a de diagrama

de funciones

Figura 13. Lenguaje FUP de programación. Fuente: Google imágenes.

Simbología y elementos de lenguaje FUP:

SÍMBOLO ELEMENTOS

Entrada

Salida

Marca

And

Nand

OR

NOR

XOR

NOT

Relé autoenclavador

Contadores

Temporizadores (timers)

Tabla 7. Simbología y elementos de lenguaje FUP. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.30

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

AWL: El lenguaje de programación AWL (lista de instrucciones) es un lenguaje textual

orientado a la máquina. Las diversas instrucciones equivalen a los pasos de trabajo

con los que la CPU ejecuta el programa y éstas se pueden reunir en segmentos. Con

este lenguaje editar bloques S7 de forma incremental o crear su programa en una

fuente AWL con un editor orientado a la fuente para compilarlo luego en bloques.

Ejemplo:

Figura 14. Lenguaje AWL de programación. Fuente: Google imágenes.

2.2.4 Interfaz de usuario HMI (Human Machine Interface)

Definición: Las siglas HMI pueden referirse a: Interfaz de usuario por sus siglas en

idioma inglés, (Human (Y) Machine Interface) que se usa para referirse a la interacción

entre humanos y máquinas; Aplicable a sistemas de Automatización de procesos.

Funcionamiento: Los HMI consiste en mostrar información operativa en tiempo real

y casi en tiempo real. Proporcionan gráficos de procesos visuales que aportan

significado y contexto al estado del motor y de la válvula, niveles de depósitos y otros

parámetros del proceso. Suministran información operativa al proceso, y permiten el

controlar y la optimización al regular los objetivos de producción y de proceso.

Sistema automatizado para el envasado de jugo de naranja pág.31

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Simbología:

Figura 15. Pantalla HMI. Fuente: Google imágenes.

Tipos de HMI: Descontando el método tradicional, podemos distinguir básicamente

dos tipos de HMI:

Terminal de Operador: consistente en un dispositivo, generalmente

construido para ser instalado en ambientes agresivos, donde pueden ser

solamente de despliegues numéricos, o alfanuméricos o gráficos. Pueden ser

además con pantalla sensible al tacto (touch screen)

PC + Software, esto constituye otra alternativa basada en un PC en donde se

carga un software apropiado para la aplicación. Como PC se puede utilizar

cualquiera según lo exija el proyecto, en donde existen los llamados

Industriales (para ambientes agresivos), los de panel (Panel PC) que se

instalan en gabinetes dando una apariencia de terminal de operador, y en

general veremos muchas formas de hacer un PC, pasando por el tradicional

PC de escritorio.

Las interfaces gráficas de usuario (GUI) aceptan la entrada a través de un

dispositivo como el teclado de la computadora y el ratón, y proporcionar una

salida gráfica en la pantalla del ordenador. Hay por lo menos dos principios

diferentes utilizados en el diseño de interfaz gráfica de usuario: Interfaces de

usuario orientada a objetos e Interfaces orientadas a aplicaciones.

Interfaces basadas en Web de usuario o interfaces de usuario web (IUF), son

una subclase de interfaces gráficas de usuario que aceptan una entrada y

proporcionar una salida mediante las páginas web que se transmiten a través

de internet y vistos por el usuario mediante un navegador web.

Las pantallas táctiles son dispositivos que aceptan una entrada a través del

tacto de los dedos o un lápiz. Se utiliza en una amplia cantidad de dispositivos

móviles y muchos tipos de punto de venta, procesos industriales y máquinas,

máquinas de autoservicio, etc.

Sistema automatizado para el envasado de jugo de naranja pág.32

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Las interfaces de línea de comandos, donde el usuario proporciona la entrada

al escribir una cadena de comando con el teclado del ordenador y el sistema

proporcionan una salida de impresión de texto en la pantalla del ordenador.

Utilizado por los programadores y administradores de sistemas, en los

ambientes científicos y de ingeniería, y por los usuarios de computadoras

personales de tecnología avanzada.

Características:

Los aspectos esenciales que se realizan en la comunicación hombre maquina son:

a) Indicación del estado del proceso:

Para ello se pueden utilizar: equipos convencionales, terminales de video,

impresoras, registradores, diodos emisores de luz (LED). Para la selección en

pantallas se pueden emplear: mouse, teclado, lápiz óptico, touch screen.

b) Tratamiento e indicación de alarmas (buscan informar al operador de

una situación anormal): Las alarmas se pueden representar:

En la propia pantalla, mediante símbolos que aparecen intermitentemente,

cambios repetidos de color en el nombre de alguna variable o grupo,

intermitencia de textos, mensajes etc.

Mediante el uso de videos específicos.

Mediante indicación sonora.

Utilizando impresoras para imprimir los mensajes de alarma.

c) Ejecución de acciones de mando:

Estas se pueden realizar por técnicas convencionales (pulsadores, interruptores,

potenciómetros, etc.), o mediante teclados, lápiz óptico, mouse, pantallas táctiles, etc.

Las características del puesto de mando deben estudiarse cuidadosamente. Con el

puesto de mando se debe buscar comodidad para el operador: temperatura estable,

presión atmosférica ligeramente superior al exterior, muebles cómodos y funcionales,

buena iluminación.

Listado de marcas de pantallas y terminales HMI

ESA.

PROFACE.

EXOR.

OMRON: NS, NT.

HAKKO MONITOUCH.

SIEMENS: TP, OP.

MAPLE SYSTEMS.

Sistema automatizado para el envasado de jugo de naranja pág.33

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Datos técnicos de la pantalla HMI:

Descripción Valores técnicos

Serie de fabricante TP 1200

Tipo de display TFT LCD

Tamaño de display 15 pulg

Tipo de puerto RJ 45

Retroiluminación Si

Tensión de alimentación 24 V dc

Temperatura de funcionamiento + 40°c

profundidad 60mm

Tensión de funcionamiento min. 0°c

longitud 400mm

Índice de protección IP IP 20, IP 65

Tabla 8. Datos técnicos de la pantalla HMI. Fuente: propia

2.2.5 Sensor

Un sensor o captador, como prefiera llamársele, no es más que un dispositivo

diseñado para recibir información de una magnitud del exterior y transformarla en otra

magnitud, normalmente eléctrica, que seamos capaces de cuantificar y manipular.

Normalmente estos dispositivos se encuentran realizados mediante la utilización de

componentes pasivos (resistencias variables, PTC, NTC, LDR, etc. todos aquellos

componentes que varían su magnitud en función de alguna variable), y la utilización

de componentes activos.

a) Sensor ultrasónico:

Definición: Los sensores de ultrasonidos o sensores ultrasónicos son detectores de

proximidad que trabajan libres de roces mecánicos y que detectan objetos a distancias

que van desde pocos centímetros hasta varios metros.

Funcionamiento: El sensor emite un sonido y mide el tiempo que la señal tarda en

regresar. Estos reflejan en un objeto, el sensor recibe el eco producido y lo convierte

en señales eléctricas, las cuales son elaboradas en el aparato de valoración. Estos

sensores trabajan solamente donde tenemos presencia de aire (no pueden trabajar en

el vacío, necesitan medio de propagación), y pueden detectar objetos con diferentes

formas, diferentes colores, superficies y de diferentes materiales. Los materiales

pueden ser sólidos, líquidos o polvorientos, sin embargo, han de ser deflectores de

sonido. Los sensores trabajan según el tiempo de transcurso del eco, es decir, se valora

la distancia temporal entre el impulso de emisión y el impulso del eco.

Sistema automatizado para el envasado de jugo de naranja pág.34

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Simbología:

Figura 16. Sensor ultrasonido. Fuente: Google imágenes.

Clasificación de sensores:

Los sensores de interés para la manufactura se pueden clasificar como sigue:

Sensores mecánicos: Son dispositivos que cambian su comportamiento bajo

la acción de una magnitud física que pueden directa o indirectamente transmitir

una señal que indica cambio. para medir cantidades como posición, forma,

velocidad, fuerza, torque, presión, vibración, deformación y masa.

Figura 17. Sensor mecánico. Fuente: Google imágenes.

Sensores eléctricos: Un sensor en la industria es un objeto capaz de variar

una propiedad ante magnitudes físicas o químicas, llamadas variables de

instrumentación, y transformarlas con un transductor en variables eléctricas.

Para medir voltaje, corriente, carga y conductividad.

Figura 18. Sensor eléctrico. Fuente: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.35

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Sensores magnéticos: Sirve para detectar todo o nada por ejemplo en:

Presencia, Posición, Material, Color, Marcas, Movimiento, Presión.

Mediciones analógicas: Presión, Posición, Distancia.

El principio de funcionamiento se basa en un efecto que produce un par de

láminas dentro de un campo magnético. para medir campo, flujo y

permeabilidad magnética.

Figura 19. Sensores magnéticos. Fuente: Google imágenes.

Sensores térmicos: Los sensores de temperatura son dispositivos que

transforman los cambios de temperatura en cambios en señales eléctricas que

son procesados por equipo eléctrico o electrónico.

Figura 20. Sensores térmicos. Fuente: Google imágenes.

Otros tipos como acústicos, ultrasónicos, químicos, ópticos, de radiación, láser

y de fibra óptica.

Figura 21. Sensor de fibra óptica. Fuente: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.36

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Datos generales del Sensor ultrasónico:

Dimensiones del circuito 43 x 20 x 17 mm

Tensión de alimentación 5 Vcc

Frecuencia de trabajo 40 KHZ

Rango máximo 5.5m

Rango mínimo 1.7m

Duración mín. del pulso de disparo 10 μS

Duración del pulso eco de salida 100-25000 μS

Tabla 9. Datos generales del sensor ultrasónico. Fuente: propia.

b) Sensor fotoeléctrico.

Definición: Un sensor fotoeléctrico o fotocélula es un dispositivo electrónico que

responde al cambio en la intensidad de la luz. Estos sensores requieren de un

componente emisor que genera la luz, y un componente receptor que percibe la

luz generada por el emisor.

Figura 22. Sensor fotoeléctrico. Fuente: Google imágenes.

Tipos de sensor fotoeléctrico:

Los sensores fotoeléctricos pueden clasificarse dentro de tres categorías

dependiendo de la forma en la que detectan los objetos.

Barrera (Emisor-Receptor): Detectan al objeto midiendo la diferencia de

intensidad de la luz que se emite el emisor y la que llega al receptor.

Figura 23. Sensor de barrera. Fuente: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.37

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Retro reflectivo (réflex, con reflector): Usa un espejo especial (reflector) con alta

reflectividad para medir y comparar la diferencia de cantidad de luz emitida con la

luz recibida a través del espejo. En el mismo cuerpo se encuentra el emisor y el

receptor.

Figura 24. Sensor de retro reflectivo. Fuente: Google imágenes.

Retro reflectivo polarizado: Incluye un filtro polarizador para recibir únicamente

la luz reflejada proveniente del reflejante. Se aplica para detectar objetos con

superficies brillantes (plástico, acrílico, piezas con pintura brillante). En el mismo

cuerpo se encuentra el emisor y el receptor.

Figura 25. Sensor retro reflectivo polarizado. Fuente: Google imágenes.

Difuso Reflectivo: Detecta recibiendo directamente la luz reflejada del objeto. En

el mismo cuerpo se encuentra el emisor y el receptor.

Figura 26. Sensor difuso reflector. Fuente: Google imágenes.

Sistema automatizado para el envasado de jugo de naranja pág.38

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Convergente reflectivo: Distancia de detección limitada. El fondo y color del

objeto no tienen efectos significativos en la detección.

Figura 27. Sensor convergente reflectivo. Fuente: Google imágenes.

Amplificador de fibra óptica: Sensor fotoeléctrico que tiene separada la

electrónica (amplificador) y la óptica (fibra). - Detectan objetos pequeños. -

Instalación el lugares estrechos y ambientes hostiles.

Figura 28. Sensor amplificador de fibra óptica. Fuente: Google imágenes.

Datos técnicos de Sensor fotoeléctrico:

Descripción Valores técnicos

Tención de alimentación 10 a 30 vcc

Tipo de conmutación Conmutación claro

Conexión Conec. macho M12 x 1, 4 polos

Rango de detección 1mm, 50.000 mm

Velocidad de tención 0,02_ 10 khz

Tabla 10. Datos técnicos de sensor fotoeléctrico. Fuente: propia.

c) Sensor de humedad

Definición: Un sensor de humedad es un dispositivo que mide la humedad relativa en

un área dada. Un sensor de humedad puede ser utilizado tanto en interiores como en

exteriores. Los sensores de humedad están disponibles en formas tanto analógicas

como digitales

Principio de funcionamiento: Un sensor digital de humedad funciona a través de dos

microsensores que se calibran a la humedad relativa de la zona dada. Estos se

convierten luego en el formato digital a través de un proceso de conversión de

analógico a digital que se realiza mediante un chip situado en el mismo circuito.

Sistema automatizado para el envasado de jugo de naranja pág.39

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Simbología:

Figura 29. Sensor de humedad. Fuente: Google imágenes.

Tipos:

Mecánicos: aprovechan los cambios de dimensiones que sufren ciertos tipos de

materiales en presencia de la humedad. Como, por ejemplo, fibras orgánicas o

sintéticas, el cabello humano.

Basados en sales higroscópicas: deducen el valor de la humedad en el

ambiente a partir de una molécula cristalina que tiene mucha afinidad con la

absorción de agua.

Por conductividad: la presencia de agua en un ambiente permite que a través de

unas rejillas de oro circule una corriente. Ya que el agua es buena conductora de

corriente. Según la medida de corriente se deduce el valor de la humedad.

Capacitivos: se basan sencillamente en el cambio de la capacidad que sufre un

condensador en presencia de humedad.

Infrarrojos: estos disponen de 2 fuentes infrarrojas que lo que hacen es absorber

parte de la radiación que contiene el vapor de agua.

Resistivos: aplican un principio de conductividad de la tierra. Es decir, cuanta más

cantidad de agua hay en la muestra, más alta es la conductividad de la tierra.

Datos técnicos de sensor de humedad:

Descripción Valores técnicos

señal de salida normalizada 4mA a 20 mA

Tensión 0 ... 10 V

Potencia 1,5 W

Temperatura ambiental -30 ... +85 °C

Humedad máxima del aire ≤ 95 % H.r.

Tabla 11. Datos técnicos de sensor de humedad. Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.40

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

2.2.6 Actuador

Cilindro de doble efecto 20x50

Definición: Los cilindros de doble efecto son capaces de producir trabajo útil en dos

sentidos, ya que disponen de una fuerza activa tanto en avance como en retroceso. Se

construyen siempre en formas de cilindros de embolo y poseen dos tomas para aire

comprimido, cada una de ellas situada en una de las tapas del cilindro.

Simbología:

Figura 30. Cilindro neumático. Fuente: Google imágenes.

Aplicación: Se emplea, en los casos en los que el émbolo tiene que realizar también una

función en su retorno a la posición inicial. La carrera de estos cilindros suele ser más larga

(hasta 200 mm) que, en los cilindros de simple efecto, hay que tener en cuenta el pandeo o

curva miento que puede sufrir el vástago en su posición externa.

Funcionamiento: Cuando el aire comprimido entra por la toma situada en la parte posterior

(1), desplaza el émbolo y hace salir el vástago (avance). Para que el émbolo retorne a su

posición inicial (retroceso), se introduce aire por la toma situada en la tapa delantera (2). De

esta manera, la presión actúa en la cara del émbolo en la que está sujeta el vástago, lo que

hace que la presión de trabajo sea algo menor debido a que la superficie de aplicación es

más pequeña.

La fuerza desarrollada por un cilindro es función del diámetro del pistón (émbolo), de

la presión del aire de alimentación y de la resistencia producida por el rozamiento.

Entonces, la fuerza teórica (sin considerar rozamiento) se calcula por la expresión:

𝐹 𝑡𝑒ó𝑟𝑖𝑐𝑎 = Á𝑟𝑒𝑎 𝑥 𝑃𝑟𝑒𝑠𝑖ó𝑛

Siendo

𝐹 𝑇𝑒ó𝑟𝑖𝑐𝑎 = 𝐹𝑢𝑒𝑟𝑧𝑎 𝑡𝑒ó𝑟𝑖𝑐𝑎 𝑑𝑒𝑙 é𝑚𝑏𝑜𝑙𝑜.

Área = Área del émbolo. También se puede calcular a partir del diámetro interno del cilindro.

Presión = Presión del aire comprimido (bar)

Sistema automatizado para el envasado de jugo de naranja pág.41

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Ahora bien, el área efectiva de un cilindro depende de si se considera en avance o en

retroceso, dado que en retroceso tenemos que descontar el diámetro del vástago (ver el

siguiente gráfico).

Figura 31. Cilindro en función. Fuente: Google imágenes.

En el caso del avance, se calcula el área del cilindro siendo esta una circunferencia, mientras

que, para el retroceso, el área es el de una corona circular.

Fórmula: Entonces, el cálculo del área efectiva puede realizarse mediante las siguientes

dos fórmulas:

𝐷 2 𝑐𝑖𝑙𝑖𝑛𝑑𝑟𝑜

𝐴𝑟𝑒𝑎 𝑎𝑣𝑎𝑛𝑠𝑒 = 𝜋 ∙

4

𝐷 2 𝑐𝑖𝑙𝑖𝑛𝑑𝑟𝑜 − 𝐷 2 𝑣𝑎𝑠𝑡𝑎𝑔𝑜

𝐴𝑟𝑒𝑎 𝑟𝑒𝑡𝑟𝑜𝑐𝑒𝑠𝑜 = 𝜋 ∙

4

Por lo tanto, si aplicamos esto a la fórmula de fuerza, obtendremos:

𝐷 2 𝑐𝑖𝑙𝑖𝑛𝑑𝑟𝑜 𝑃[𝑏𝑎𝑟]

𝐹 𝑎𝑣𝑎𝑛𝑐𝑒[𝑁] = 𝜋. [𝑚𝑚2 ].

4 10

2

𝐷𝑐𝑖𝑙𝑖𝑛𝑑𝑟𝑜−𝑑 2 𝑃[𝑏𝑎𝑟]

𝑣𝑎𝑠𝑡𝑎𝑔𝑜

𝐹 𝑟𝑒𝑡𝑟𝑜𝑐𝑒𝑠𝑜[𝑁] = 𝜋 [𝑚𝑚2 ].

4 10

Teniendo en cuenta que:

1𝑘𝑔𝑓 = 𝜋

1𝑘𝑔𝑓 = 9.81

Sistema automatizado para el envasado de jugo de naranja pág.42

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Por último, para determinar la fuerza real, hay que tener en cuenta los rozamientos. Para

presiones que oscilan entre los 4 y 8 bar las fuerzas de rozamiento suelen representar entre

un 5% y un 10% de la fuerza calculada.

Tipos de cilindros neumáticos:

1. Cilindro de simple efecto: sólo pueden efectuar trabajo en una dirección.

Figura 32. Cilindro de simple efecto. Fuente: Google imágenes.

1.1 Cilindro de simple efecto de émbolo:

El vástago puede estar replegado o extendido inicialmente, tienen un resorte de

recuperación de posición, al suministrarle aire comprimido el émbolo modifica su

posición y cuando se purga el aire, el muelle recupera la posición inicial del émbolo.

Debido a la longitud del muelle se utilizan cilindros de simple efecto con carreras de

hasta 100 mm.

Figura 33. Cilindro de simple efecto de embolo. Fuente: Google imágenes.

1.2. Cilindro de simple efecto de membrana

Una membrana de goma desempeña las funciones de émbolo. La placa de sujeción

asume la función del vástago y está unida a la membrana, el retroceso se realiza por

tensión interna de la membrana. Este tipo cilindros sólo pueden efectuar carreras muy

cortas, por lo que se emplean para remachar, estampar, y sobre todo sujetar.

Figura 34. Cilindro de simple efecto de membrana. Fuente: Google imágenes.

1.3. Cilindro de simple efecto de membrana arrollable

Sistema automatizado para el envasado de jugo de naranja pág.43

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

La membrana tiene forma de vaso, cuando se introduce aire comprimido la

membrana se desarrolla en la pared interna del cilindro, presenta muy poco

rozamiento y son muy estancos, su carrera es muy corta.

Figura 35. Cilindro de simple efecto de membrana arrollable. Fuente: Google imágenes.

2. Cilindro de doble efecto: efectúan trabajo en ambas direcciones. Recibe aire

comprimido por una cámara, purgándose el lado contrario, con lo que el vástago

cambia de posición. Cuando el aire cambia de dirección y se intercambian las cámaras

de llenado y de evacuación el vástago recupera la posición primitiva.

Figura 36. Cilindro de doble efecto. Fuente: Google imágenes.

3. Cilindro giratorio:

Con este tipo de cilindro pueden obtenerse movimientos de hasta 300º, tienen poca

capacidad para desarrollar trabajo, son muy poco empleados debido a que presentan

poca estanqueidad.

Figura 37. Cilindro giratorio. Fuente: Google imágenes.

4. Cilindro telescópico:

Está formado por los tubos cilíndricos y vástago de émbolo. En el avance sale primero

el émbolo interior, siguiendo desde dentro hacia fuera los siguientes vástagos. La

fuerza para desarrollar está determinada por la superficie del émbolo menor. Son

empleados donde se necesitan importantes longitudes de elevación con una base

cilíndrica de reducidas dimensiones, por ejemplo, en plataformas elevadoras,

presentan problemas de pandeo.

Sistema automatizado para el envasado de jugo de naranja pág.44

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Figura 38. Cilindro telescópico. Fuente: Google imágenes.

Datos técnicos del cilindro neumático:

Descripción Valores técnicos

fluido Aire comprimido filtrado c/s lubricación

construcción Cilindro con embolo

Presión Max. De funcionamiento 100 kPa (10 bar)

Diámetro de embolo 8mm

Carrera Max 100mm

Fuerza de avance con 600 kPa(6bar) 189 N

Fuerza de retroceso con 600 kPa (6 bar) 158 N

conexión QS_G1_4 para tuvo flexible PUN 4x0,75

Tabla 12. Datos técnicos de cilindro neumático. Fuente: propia.

2.2.7 Electroválvula 5/2 monoestable

Definición: Una electroválvula es una válvula electromecánica, diseñada para

controlar el paso de un fluido por un conducto o tubería. La válvula se mueve mediante

una bobina solenoide. Generalmente no tiene más que dos posiciones: abierto y

cerrado, o todo y nada.

Simbología:

Figura 39. Electroválvula 5/2 monoestable. Fuente: Google imágenes.

Funcionamiento: Accionamiento neumático. La válvula se puede controlar mediante

una señal neumática de pilotaje de presión o de depresión. Clasificación por

posiciones estables. Atendiendo a esta clasificación las válvulas pueden

ser monoestables o biestables.

Características técnicas:

Sistema automatizado para el envasado de jugo de naranja pág.45

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

La válvula monoestable 5/2 compact CPV de Festo resiste temperaturas desde -

20ºC hasta +40ºC.

Su caudal nominal normal es de 800 litros por minuto.

Resiste presiones de 3 a 8 bares.

El diámetro nominal es de 6 mm.

Su ancho es de 14 mm.

Fluido de aire comprimido según ISO 8573-1:2010

Frecuencia de conmutación mínima de 1 por semana.

Tipos de electroválvulas:

1. Válvula direccional 2/2: En este caso la válvula en una posición une las

dos vías y en la otra posición las separa.

2. Válvula direccional 3/2: Tiene dos posiciones y tres vías donde una de

ellas va al actuador, normalmente un cilindro de simple efecto o actuador

que tiene un retorno mecánico, normalmente por muelle y las otras dos vías

van al tanque y a la presión haciendo que en una posición el aceite o aire,

dependiendo si el circuito es hidráulico o neumático, vaya al actuador

presión y en la otra posición retorne del actuador al tanque.

3. Válvula direccional 4/2: Tiene dos posiciones como en el caso anterior de

la válvula 3/2 pero en este caso tiene dos vías al actuador, permitiendo que

en una posición provoque el funcionamiento del actuador en sentido

contrario, ya siendo un cilindro de doble efecto haciendo que en una

posición salga el pistón y en la otra entre el pistón del cilindro. En el caso

Sistema automatizado para el envasado de jugo de naranja pág.46

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

que el actuador sea un motor hidráulico girará en un sentido al estar en una

posición y en el sentido contrario al cambiar la válvula de posición.

4. Válvula direccional 4/3: Estas válvulas siguen teniendo 4 vías, que son

presión(P), tanque(T), A y B que son las vías que van al actuador ya sea

cilindro o bomba hidráulica. La variación está en que tiene tres posiciones

siendo iguales los circuitos internos de las posiciones laterales que las

encontradas en las válvulas 4/2, pero nos encontramos con la posición

central cuyo circuito puede ser de varias formas diferentes:

5. Válvula direccional 4/3 con centro abierto: El centro abierto significa que

las cuatro vías están unidas internamente.

6. Válvula direccional 4/3 con centro cerrado: El centro cerrado significa

que las cuatro vías están bloqueadas internamente impidiendo la

circulación del aceite o aire en ninguna de las direcciones.

Válvula direccional 4/3 de centro en tándem: el centro en tándem significa

que tiene las dos vías que van al actuador bloqueadas y las dos vías que

van a la presión y al tanque conectadas permitiendo que se quede el

actuador bloqueado y la presión enviarla al tanque o a otra válvula mientras

está ese actuador inmovilizado.

7. Válvula direccional 4/3 de centro abierto negativo: En este caso el

centro tiene la presión bloqueada y el actuador retorno por las dos vías la

presión al tanque. Nos podemos encontrar con más tipos de circuitos en la

válvula 4/3 que dependiendo de la necesidad del circuito pueden ser:

Sistema automatizado para el envasado de jugo de naranja pág.47

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

A y T abiertos con P y B cerrados.

P, A y B abiertos entre sí y T cerrado.

A y P abiertos y B y T cerrados.

B, P y T abiertos y A cerrado.

Datos generales de electroválvula 5/2:

Descripción Valores técnicos

construcción Válvula de corredora

Conexión neumática QS 4/ 6

caudal 400 l/min

Margen de presión de funcionamiento 2,8 bar

Margen de temperatura -5…60c°

Tención de funcionamiento 24 vdc

Consumo 1w

Ancho 12mm

Tabla13. Datos generales de electroválvula 5/2. Fuente: propia.

2.2.8. Electroválvula con entrada de agua universal 90°.

Concepto: La electroválvula o válvulas solenoide son dispositivos diseñados para

controlar el flujo (ON-OFF) de un fluido. Están diseñadas para poder utilizarse con

agua, gas, aire, gas combustible, vapor entre otros. Estas válvulas pueden ser de dos

hasta cinco vías. Pueden estar fabricadas en latón, acero inoxidable o PVC.

Dependiendo del fluido en el que se vayan a utilizar es el material de la válvula.

Tipos: Existe una amplia variedad de tipos de válvulas solenoide, los cuales se

pueden dividir de acuerdo a su aplicación, su construcción y su forma, ay válvulas

operadas por piloto normalmente abiertas (N.A) y también normal mente cerradas

(N.C), las válvulas solenoide pueden dividirse de manera general, en dos tipos:

De acción directa

Operadas por piloto

También por su construcción, las válvulas solenoide pueden ser:

Normalmente cerradas.

Normalmente abiertas

De acción múltiple.

Por su forma, hay tres tipos de válvulas solenoide de uso común:

de dos vías

de tres vías

de cuatro vías o reversibles.

Sistema automatizado para el envasado de jugo de naranja pág.48

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Puede haber válvulas solenoide con combinaciones de los tipos mencionados arriba.

hay válvulas operadas por piloto normalmente abiertas y también normal mente

cerradas. La válvula que se muestra en la figura 7.2, es una válvula de acción directa,

de dos vías, normalmente cerrada.

Simbología:

Figura 40. Electroválvula con entrada de agua universal 90°: Google imágenes.

Características:

Gama completa de válvulas solenoides para instalaciones de refrigeración,

congelación y aire acondicionado.

Disponibles en versiones normalmente cerrada (NC) y normalmente abierta (NO)

con bobina des energizada.

Amplia gama de bobinas de c.a. y c.c.

Aptas para la mayoría de refrigerantes, incluidos los refrigerantes inflamables.

Diseñadas para temperaturas del medio hasta un máximo de 105 °C.

Conexiones para roscar, hasta 5 /8 in.

Conexiones para soldar, hasta 2 1 /8 in.

Los extremos prolongados de las versiones para soldar facilitan la instalación y

eliminan la necesidad de desmontar este tipo de válvulas para soldarlas.

Disponibles en versiones con conexiones para roscar, para soldar y de blindar.

Datos técnicos:

Descripción Valor numérico

Presión diferencial 40 bar, máx.

Temperatura ambiente 150 °C, máx.

Temperatura del medio -10 – 60 °C

Grado de protección de la bobina : IP67, máx.

Conexión roscada G½–G1

Filtro integrado para proteger el sistema piloto --

Versiones NC y NO

Bobinas C.A. y C.C.

tabla 14. Datos técnicos de válvula solenoide Fuente: propia.

Sistema automatizado para el envasado de jugo de naranja pág.49

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Partes:

Núcleo fijo (fixed core): componente en material ferro-magnético el cual,

debido al efecto del campo magnético generado por la bobina, atrae al émbolo.

Émbolo (plunger): componente en material ferro-magnético el cual, bajo el

efecto del campo magnético, se mueve hacia el núcleo fijo causando directa o

indirectamente el cambio de estado de la válvula solenoide. Usualmente el

émbolo contiene uno o más sellos los cuales abren o cierran uno o más orificios

para el funcionamiento de la válvula.

Émbolo completo (complete plunger): este es el grupo de émbolo, sellos, y

resortes.

Armadura del tubo (armature tube): un tubo guía donde se mueve el émbolo.

Armadura completa del tubo (complete armature tube): el ensamblaje del

núcleo fijo y tubo de la armadura, generalmente soldados o ensamblados con

laminado, roscado, u otros medios.

Bobina (coil): consiste en un bobinado de cobre, una bobina de apoyo y un

soporte en material ferromagnético. Es cubierto enteramente con material

aislante del cual emergen las conexiones eléctricas, las cuales pueden ser

diferentes dependiendo del tipo de bobina. El bobinado genera un campo

magnético mientras que el soporte ferromagnético cierra el circuito magnético

constituido por el mismo soporte, el émbolo y el núcleo fijo.

Figura 41. válvula solenoide y sus partes. fuente: Google imágenes.

2.2.9 Final de carrera

Definición: son dispositivos electrónicos, neumáticos o mecánicos situados al final del

recorrido o de un elemento móvil, como por ejemplo una cinta transportadora, con el objetivo

de enviar señales que puedan modificar el estado de un circuito.

Sistema automatizado para el envasado de jugo de naranja pág.50

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Funcionamiento: Internamente pueden contener interruptores normalmente abiertos (NA),

cerrados (NC) o conmutadores dependiendo de la operación que cumplan al ser

accionados.

Figura 42. Final de carrera. Fuente: Google imágenes.

Características o datos técnicos:

Descripción Valores técnicos

actuador Palanca de roldana

Tipo de contacto 1 contacto NO_1 contacto NC

Corriente nominal 5A , 2A

Voltaje nominal 150Vdc o 250 Vac

Velocidad de operación 1mm_2m/seg

Número max. De operación mecánica 100 operaciones/ min

Número max de operación eléctrica 30 operaciones / min

Resistencia de contacto 25M ohmios

Temperatura de ambiente -5°c_65°c

humedad <95%

Protección de grado IP66

Salidas de tres hilos NPN y PNP

tabla 15. Datos generales de final de carrera. Fuente: propia.

Tipos de final de carrera

Microrruptores: Los microrruptores se han diseñado con las formas y la fijación

perfectamente permutables con las anteriores y con las varias funciones adicionales

útiles para extender el campo aplica torio.

Figura 43. Final de carrera microrruptor. Fuente: Google imágenes.

Final de carrera de posición: Separación entre el cuerpo del interruptor y la cabeza

de actuación, que permite que el usuario cambie un producto en el campo sin tener

que totalmente quitar los alambres, 14 bloques del contacto disponibles, estos bloques

Sistema automatizado para el envasado de jugo de naranja pág.51

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

del contacto de la serie son versátiles y compactos. En el mismo espacio es posible

ahora tener hasta 4 diversos contactos, tal como la abertura positiva.

35 actuadores disponibles según el modelo de cuerpo seleccionado muchas

variaciones de productos están disponibles.

Figura 44. Final de carrera de posición. Fuente: Google imágenes.

Final de carrera de seguridad con solenoide: Particularmente, se ha introducido

recientemente una nueva serie de interruptores de seguridad fuertes con el actuador

y el solenoide separados para los protectores y la supervisión de la maquinaria de la

entrada.

Estos interruptores de la serie de FG tienen una forma conveniente para la instalación

también en los perfiles modulares (40x40 milímetro).

Figura 45. Final de carrera de seguridad con solenoide. Fuente: Google imágenes}

2.2.10. Pulsador.

Definición y Funcionamiento: El pulsador es un dispositivo electrónico funciona por

lo general como un interruptor eléctrico, es decir en su interior tiene dos contactos, al

ser pulsado uno, se activará la función inversa de la que en ese momento este

realizando, si es un dispositivo NA (normalmente abierto) será cerrado, si es un

dispositivo NC (normalmente cerrado) será abierto.

Sistema automatizado para el envasado de jugo de naranja pág.52

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Simbología:

TIPO SIMBOLOGÍA AMERICANO SIMBOLOGÍA EUROPEA

NA

Pulsador normalmente

abierto mayormente se usa

para activar el proceso.

NC

Pulsador normalmente

cerrado se usa para

desactivar el proceso.

tabla 16. Simbología de pulsadores NC Y NA. Fuente: propia.

Tipos de pulsador:

Basculante: El pulsador basculante Gira se utiliza como señal de luz, como

timbre o como contacto de apertura de puerta: cuando se mantiene presionado

el pulsador basculante, se suministra corriente a los aparatos eléctricos

conectados con el pulsador basculante a través de la red eléctrica. Cuando el

pulsador basculante se suelta, la corriente eléctrica se interrumpe.

Pulsador timbre: Los timbres eléctricos funcionan por la acción de un

electroimán (bobina con núcleo de hierro que actúa como un imán permanente

cuando circula corriente eléctrica), convenientemente dispuesto en su

estructura

Con señalizador: Este pulsador permite activar y cancelar mensajes de

alarma. Dispone de un LED que se enciende al activar una alarma. además,

de una cuerda de 2,5 m de largo para aquellos casos en los que resulte

imposible pulsar el botón.

Extraplano: Este pulsador extraplano requiere poquísima fuerza para

activarse. Simplemente pulsa ligeramente en cualquier punto de su superficie

de 11,4 x 15,2cm. Es extremadamente robusto. Soporta fuertes golpes y

caídas.

Sistema automatizado para el envasado de jugo de naranja pág.53

EXPERIENCIAS FORMATIVAS EN SITUACIONES REALES DE TRABAJO

Pulsador magnetotérmico o Interruptor automático: Incluye dos sistemas

de protección. Se apaga en caso de cortocircuito o en caso de sobre carga de

corriente. Se utiliza en los cuadros eléctricos de viviendas, comercios o

industrias para controlar y proteger cada circuito individualmente.

pulsador rotativo: Interruptor cuyo miembro de actuación es una barra o un

eje que debe rotarse en las posiciones indicadas para lograr un cambio en el

estado del contacto.

Datos técnicos:

Descripción Valor numérico

Vida mecánica Supera 1 millón

Resistencia al impacto 30 g / 18 ms

Tipo de desbloqueo Des enclavamiento de tracción

Temperatura de ambiente Mín. y Máx. Mín. −25 °C Máx. +80 °C

Resistencia al aislamiento aislamiento 1.000MΩ

Rango del interruptor 250VAC, 5 Amp

tabla 17. Datos técnicos de pulsador. Fuente: propia.

Usos de pulsador: El "botón" se utiliza en calculadoras, teléfonos, electrodomésticos,

y varios otros dispositivos mecánicos y electrónicos, del hogar y comerciales.

En las aplicaciones industriales y comerciales, los botones pueden ser unidos entre sí

por una articulación mecánica para que el acto de pulsar un botón haga que el otro

botón se deje de presionar. De esta manera, un botón de parada puede "forzar" un

botón de inicio para ser liberado.

Colores de pulsadores: Los botones utilizan a menudo un código de colores para

asociarlos con su función de manera que el operador no vaya a pulsar el botón

equivocado por error. Los colores comúnmente utilizados son: el color rojo para

detener la máquina o proceso, y el verde para arrancar la máquina o proceso.

2.2.11. Conector neumático

Los conectores, son una forma limpia y rápida para acoplar tuberías flexibles a cualquier

componente neumático. Para aplicaciones especiales se encuentran disponibles en una

variedad de diseños. Estos conectores reducen el tiempo de ensamble entre un 70% y 80%