Академический Документы

Профессиональный Документы

Культура Документы

Ensayos No Destructivos en Soldadura

Загружено:

huichole0 оценок0% нашли этот документ полезным (0 голосов)

159 просмотров3 страницыENSAYOS NO DESTRUCTIVOS EN SOLDADURA

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документENSAYOS NO DESTRUCTIVOS EN SOLDADURA

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

159 просмотров3 страницыEnsayos No Destructivos en Soldadura

Загружено:

huicholeENSAYOS NO DESTRUCTIVOS EN SOLDADURA

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 3

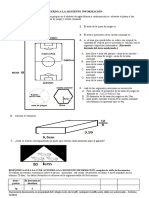

Ensayos no destructivos en

soldadura

•

•

Inspección visual de soldadura

Los ensayos no destructivos (END) son técnicas no invasivas para determinar la

integridad de un material, componente o estructura o para medir cuantitativamente

características de un objeto. Estos ensayos no afectan a las propiedades, dimensiones

y uso de las piezas ensayadas.

La soldadura se considera un proceso especial, lo que significa que debe estar

sometido a un control de calidad continuo, desde la etapa de diseño hasta la de

inspección y servicio.

La inspección de la calidad de las soldaduras mediante pruebas no destructivas

en acero, titanio y aluminio permiten la detección de grietas, porosidades,

penetraciones incompletas, inclusiones, así como las discontinuidades y otros

defectos que pudieran comprometer la resistencia de la soldadura.

Tipos de ensayos no destructivos para inspección de

soldaduras

• Inspección visual de soldaduras: se realiza en toda la secuencia de

operaciones a lo largo de todo el proceso productivo, desde la recepción

de los materiales y tiene como fin asegurar la calidad de las uniones

soldadas. La inspección visual es una de las Pruebas No Destructivas

(PND) más empleada. Las soldaduras de sellado de los perfiles huecos de

acero requiere inspección visual.

• Líquidos Penetrantes: se basa en el principio físico de la capilaridad. Se

aplica un líquido con buenas características de penetración para, a

continuación, aplicar un líquido absorbente (revelador) de diferente color,

el cual absorberá el líquido que haya penetrado, revelando las aberturas

superficiales.

• Partículas Magnéticas: se basa en el Magnetismo, el cual exhiben los

materiales ferrosos como el acero.Si un material presenta alguna

discontinuidad en su superficie, ésta actuará formando polos magnéticos,

atrayendo cualquier material magnético o ferromagnético que esté cercano

a la misma. Son utilizados pequeños trozos o diminutas partículas

Magnéticas, las cuales revelarán la presencia de discontinuidades

superficiales y/o sub-superficiales en el metal.

• Prueba de Ultrasonido: se basa en la propagación de ondas sonoras a

través del material. Un sensor convierte los pulsos eléctricos en pequeños

movimientos o vibraciones de frecuencia imperceptible al oído humano.

Estas vibraciones se propagan a través del material, y cuando su camino es

interrumpido por una interfase ocurre un cambio que es detectado y

registrado a través de un monitor. La inspección de soldaduras en acero

por ultrasonido con un detector de fallas portátiles y un palpador angular

es la a más usada. Incluso son obligatorias según algunas normativas y

procedimientos de soldadura.

Inspector de soldadura detectando defectos en la soldadura de dos tuberías

utilizando un instrumento de ultrasonidos. El escáner, que consta de un bastidor con

ruedas magnéticas, sostiene la sonda en contacto con el tubo por un resorte. La zona

húmeda es el gel de acoplamiento que permite que el sonido pase a la pared de la

tubería – wikipedia:Davidmack

• Inspección por radiografía de soldadura (rayos X): Inspección de

soldaduras mediante radiografia – Proyecto fin de carrera de D. D.

Antonio Carlos Ortiz Martínez sobre la inspección de soldaduras con

radiografías, base defectológica de soldadura, evaluación, caracterización

e interpretación radiográfica de soldaduras en materiales metálicos.

• Termografía: la presencia de defectos o anomalías provoca contrastes de

temperatura en la superficie de los materiales. Podemos detectarlos

captando la radiación infrarroja que emiten por medio de un cámara

termográfica.

Otros ensayos de soldadura no destructivos:

• Inspección con rayos gamma

• Corrientes inducidas (corrientes de Eddy): se fundamenta en la medida

de los cambios de impedancia inducidos en un material conductor

eléctrico.

• Ensayos de pérdidas

Вам также может понравиться

- Ultrasonidos: Nivel IIОт EverandUltrasonidos: Nivel IIРейтинг: 5 из 5 звезд5/5 (1)

- Para Los PendejosДокумент2 страницыPara Los Pendejoskiddo De susaОценок пока нет

- Inspeccion de Soldadura PDFДокумент20 страницInspeccion de Soldadura PDFCharles CarvajalОценок пока нет

- Ensayos No DestructivosДокумент23 страницыEnsayos No DestructivosAntonio Mota Lugo100% (2)

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasОт EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasОценок пока нет

- Ensayos No Destructivos Aplicados A La SoldaduraДокумент4 страницыEnsayos No Destructivos Aplicados A La SoldaduraJORGEОценок пока нет

- Tarea Semana 4Документ8 страницTarea Semana 4Harry Eyving Cifuentes GarciaОценок пока нет

- Practica 5 P de CLДокумент14 страницPractica 5 P de CLdavidОценок пока нет

- Unidad I Tipos de Ensayos No Destructivos (END)Документ33 страницыUnidad I Tipos de Ensayos No Destructivos (END)Maicol RosaОценок пока нет

- Ensayos No DestructivoДокумент5 страницEnsayos No DestructivoLuciano AlbaОценок пока нет

- Foro 2Документ6 страницForo 2Hansel LopezОценок пока нет

- Norma Aws Control de CalidadДокумент4 страницыNorma Aws Control de CalidadReynaldo ReyesОценок пока нет

- Tema 6 Tecnicas de Mantto PreventivoДокумент19 страницTema 6 Tecnicas de Mantto PreventivoBryan NmОценок пока нет

- Ensayos No DestructivosДокумент18 страницEnsayos No DestructivosArmando LopezОценок пока нет

- Ensayos No DestructivosДокумент11 страницEnsayos No Destructivoswilliam cordero valverdeОценок пока нет

- Ensayos de Calidad de SoldaduraДокумент11 страницEnsayos de Calidad de SoldaduraAlejandro Samaniego100% (1)

- Exposicion Ensayos No DestructivosДокумент29 страницExposicion Ensayos No DestructivosCarlos Andrés MendozaОценок пока нет

- Ensayos No DestructivosДокумент12 страницEnsayos No DestructivosliflofyliОценок пока нет

- Informe de Ensayos No DestructivosДокумент25 страницInforme de Ensayos No DestructivosSergio Andrés Fleta100% (2)

- Soldadura A GasДокумент7 страницSoldadura A GasXenia LopezОценок пока нет

- Ingenieria de Materiales PresentacionДокумент38 страницIngenieria de Materiales PresentacionJuan Francisco Cruz BandalaОценок пока нет

- Pruebas A Una Caldera HidrostaticaДокумент33 страницыPruebas A Una Caldera Hidrostaticavicmmp8913Оценок пока нет

- Ensayos No DestructivosДокумент6 страницEnsayos No DestructivosLUIS MARIO LOPEZ OLLISCOОценок пока нет

- Presentación Ensayos No Destructivos PDFДокумент7 страницPresentación Ensayos No Destructivos PDFPedro100% (1)

- Ensayo No DestructivosДокумент9 страницEnsayo No DestructivosMdaviss SoteloОценок пока нет

- Unidad 3.2 Integridad Mecanica EnsayosДокумент27 страницUnidad 3.2 Integridad Mecanica Ensayosleo hernandezОценок пока нет

- Ensayo Particulas MagneticasДокумент2 страницыEnsayo Particulas MagneticasAxel RiveraОценок пока нет

- Particulas MagnéticasДокумент9 страницParticulas MagnéticasdavidОценок пока нет

- Pruebas Destructivas y No Destructivas para SoldaduraДокумент2 страницыPruebas Destructivas y No Destructivas para SoldaduraJosé Iván Escamilla33% (3)

- Inspeccion Por Particulas MagneticasДокумент3 страницыInspeccion Por Particulas MagneticasVanessa Sandoval AguileraОценок пока нет

- Qué Son Los Ensayos No Destructivos Por Corrientes InducidasДокумент3 страницыQué Son Los Ensayos No Destructivos Por Corrientes InducidasJESUS MANUEL POLO FERNANDEZОценок пока нет

- Ensayos No DestructivosДокумент13 страницEnsayos No DestructivosJuan LizardoОценок пока нет

- Pruebas No Destructivas SuperficialesДокумент14 страницPruebas No Destructivas SuperficialesRaul Alejandro Soto100% (1)

- Sesión 07: Fundamentos Del Método de MT: ContenidoДокумент12 страницSesión 07: Fundamentos Del Método de MT: ContenidoJeferson Durand CordovaОценок пока нет

- Ensayos No Destructivos en La SoldaduraДокумент38 страницEnsayos No Destructivos en La SoldaduraJoel Martel Gabriel100% (1)

- SOLDADURAДокумент9 страницSOLDADURAMarco De AndaОценок пока нет

- Resumen Ensayos No DestructivosДокумент2 страницыResumen Ensayos No Destructivosnerome500% (1)

- La CNEA Ensayos No DestructivosДокумент8 страницLa CNEA Ensayos No DestructivosPablo KatchadjianОценок пока нет

- Cuestionario de Materiales de IngenieriaДокумент16 страницCuestionario de Materiales de IngenieriaDaimo Diego Lopez AnicetoОценок пока нет

- Semana 3 Ensayos No DestructivosДокумент28 страницSemana 3 Ensayos No DestructivosAleОценок пока нет

- Informe de Laboratorio 5 - MaterialesДокумент8 страницInforme de Laboratorio 5 - MaterialesReynaldo ReyesОценок пока нет

- Analisis de FallaДокумент5 страницAnalisis de FallaSANTIAGOОценок пока нет

- Actividad en Clases Tema 2Документ13 страницActividad en Clases Tema 2ANA MELGARОценок пока нет

- Ensayos No DestructivosДокумент5 страницEnsayos No DestructivosAlex Paredes100% (1)

- ASME Sección VДокумент8 страницASME Sección VWalter Rodriguez100% (3)

- B. Clasificación de NDTДокумент15 страницB. Clasificación de NDTChristian SantillanОценок пока нет

- Metodos de Control de Calidad de SoldaduraДокумент8 страницMetodos de Control de Calidad de SoldaduraIsela JОценок пока нет

- Ensayos No DestructivosДокумент9 страницEnsayos No Destructivosluis mujicaОценок пока нет

- Unidad 5Документ59 страницUnidad 5jonathan arayaОценок пока нет

- Ensayos No DestructivosДокумент13 страницEnsayos No DestructivosYessy Sujey OnofreОценок пока нет

- Ensayos DestructivosДокумент15 страницEnsayos DestructivosJesus Y. Flores0% (1)

- Ensayo No DestructivoДокумент3 страницыEnsayo No DestructivoEclipse LAОценок пока нет

- Informe N°3 - Ensayos No DestructivosДокумент18 страницInforme N°3 - Ensayos No DestructivosMathias PizarroОценок пока нет

- Ensayos No DestructivosДокумент4 страницыEnsayos No DestructivosAlejandro Giraldo Marin100% (1)

- Ensayos Mecánicos Del AceroДокумент54 страницыEnsayos Mecánicos Del AceroMarcela Aguirre75% (4)

- Actividad N3. - Pruebas No DestructivasДокумент10 страницActividad N3. - Pruebas No DestructivasManuel Tolentino LuevanosОценок пока нет

- Ensayos No Destructivos A La Soldadura MiltonДокумент20 страницEnsayos No Destructivos A La Soldadura MiltonMILTONОценок пока нет

- Ultrasonido Industrial - AdДокумент38 страницUltrasonido Industrial - AdLen Martínez Pavetti100% (1)

- Procedimento de Torque en BridasДокумент22 страницыProcedimento de Torque en BridashuicholeОценок пока нет

- Procedimiento de Trabajo Proceso de Fabricacion Estructura Metalica Aplicacion de Soldadura en TallerДокумент6 страницProcedimiento de Trabajo Proceso de Fabricacion Estructura Metalica Aplicacion de Soldadura en TallerhuicholeОценок пока нет

- PDS SUPRAFLEX27 SP PPTXДокумент2 страницыPDS SUPRAFLEX27 SP PPTXhuicholeОценок пока нет

- Tras La Historia Del Dodge Shadow - Excelencias Del MotorДокумент7 страницTras La Historia Del Dodge Shadow - Excelencias Del Motorhuichole100% (2)

- Válvula de Purga Del CanisterДокумент23 страницыVálvula de Purga Del Canisterhuichole100% (1)

- Fuentes ConmutadasДокумент15 страницFuentes ConmutadashuicholeОценок пока нет

- ¿Bomba de Combustible Externa Mk2 Golf GTI 8v - El - Club GTIДокумент8 страниц¿Bomba de Combustible Externa Mk2 Golf GTI 8v - El - Club GTIhuicholeОценок пока нет

- Regla de Amperaje en ElectrodosДокумент1 страницаRegla de Amperaje en ElectrodoshuicholeОценок пока нет

- Un Poco de Historia Del Jetta....Документ9 страницUn Poco de Historia Del Jetta....huicholeОценок пока нет

- Ensayo de Ultrasonido de Las Uniones Soldadas, y Los Métodos de La Tecnología de ControlДокумент12 страницEnsayo de Ultrasonido de Las Uniones Soldadas, y Los Métodos de La Tecnología de ControlhuicholeОценок пока нет

- Bobinas para Motores 2.2 - 2.5 SOHCДокумент13 страницBobinas para Motores 2.2 - 2.5 SOHChuicholeОценок пока нет

- Ultrasonido Multielemento (PhasedДокумент7 страницUltrasonido Multielemento (PhasedhuicholeОценок пока нет

- Medición de La Penetración en Soldadura Tipo Filete.Документ7 страницMedición de La Penetración en Soldadura Tipo Filete.huicholeОценок пока нет

- Prueba de Armaduras de Motor UniversalДокумент2 страницыPrueba de Armaduras de Motor UniversalhuicholeОценок пока нет

- Malla Tecnología e Informatica SegundoДокумент6 страницMalla Tecnología e Informatica SegundocelisОценок пока нет

- Practica 5Документ14 страницPractica 5Daniel S. NavaОценок пока нет

- Proyecto de Intervención Social 2.0Документ9 страницProyecto de Intervención Social 2.0Johansy Lazo ReyesОценок пока нет

- Gestión Del TransporteДокумент7 страницGestión Del TransporteAdrian ChibaОценок пока нет

- Caso Practico 3 Electiva Plan de MarketingДокумент7 страницCaso Practico 3 Electiva Plan de MarketingSTEVEN AMORTEGUIОценок пока нет

- El Imperativo de La CalidadДокумент27 страницEl Imperativo de La CalidadAbraham Wzziel Aguilar HernandezОценок пока нет

- Fol Tarea01Документ10 страницFol Tarea01Adrian Victorino RodriguezОценок пока нет

- Manejo Integrado Del Oregano 2019Документ29 страницManejo Integrado Del Oregano 2019Marco Antonio HuacolloОценок пока нет

- Caso Practico 2Документ2 страницыCaso Practico 2Arturo Lobatón0% (1)

- LISTA CHEQUEO UNICA RADICACION BPM FFVV Version - 28102019Документ4 страницыLISTA CHEQUEO UNICA RADICACION BPM FFVV Version - 28102019KevinHernándezОценок пока нет

- Procedimiento Aplicacion Fitosanitarios OkДокумент7 страницProcedimiento Aplicacion Fitosanitarios OkMarines Piera Lobos PeñaОценок пока нет

- Rect If Icator AДокумент24 страницыRect If Icator AEmma Rollano ColqueОценок пока нет

- Matriz de ComunicaciónДокумент1 страницаMatriz de ComunicaciónHeysenОценок пока нет

- T2 InvopeДокумент5 страницT2 InvopeBritney ChangОценок пока нет

- PROCESO FCAW Caracteristicas y AplicacionesДокумент8 страницPROCESO FCAW Caracteristicas y Aplicacionessaito kaminomi100% (1)

- Respuesta Foros Del 1 AL 9Документ138 страницRespuesta Foros Del 1 AL 9Eduardo Andres Flores SepulvedaОценок пока нет

- 09 - Impuestos Que Afectan La Actividad Minera en GuatemalaДокумент4 страницы09 - Impuestos Que Afectan La Actividad Minera en GuatemalaEduardo Luis LemusОценок пока нет

- Instructivon2nPareo 75614ca91e09f33Документ7 страницInstructivon2nPareo 75614ca91e09f33Mabel tatiana Sosa valderramaОценок пока нет

- Documento TupaДокумент6 страницDocumento TupaClaribel MichaОценок пока нет

- Herramientas Eléctricas PortátilesДокумент3 страницыHerramientas Eléctricas Portátilesvictor GomezОценок пока нет

- Tarea 5 Grupo 112001 30Документ30 страницTarea 5 Grupo 112001 30tatianaОценок пока нет

- Revelado DigitalДокумент2 страницыRevelado DigitalAbierto en VeranoОценок пока нет

- Unidad de MedidasДокумент30 страницUnidad de MedidasAlexander AbregoОценок пока нет

- Elementos de Un Sistema Petrolífero PDFДокумент9 страницElementos de Un Sistema Petrolífero PDFSantiago Ammar QuinteroОценок пока нет

- Clasificacion de Las Funciones Por Sus PropiedadesДокумент3 страницыClasificacion de Las Funciones Por Sus Propiedadesmercedezbenz0127100% (3)

- Informe de Topografia IДокумент10 страницInforme de Topografia IDaniel ReyОценок пока нет

- Ape - Soberania Economica - 2a - Trabajo GrupalДокумент4 страницыApe - Soberania Economica - 2a - Trabajo GrupalCésar David Solano PérezОценок пока нет

- Examen Final Matematicas SextoДокумент2 страницыExamen Final Matematicas SextoSebas Dark01Оценок пока нет

- Analisis Eonomico Social y ... de La PobrezaДокумент19 страницAnalisis Eonomico Social y ... de La PobrezaIvonv100% (9)

- Geografía de 4º AñoДокумент2 страницыGeografía de 4º Añocolegio19luispasteurОценок пока нет