Академический Документы

Профессиональный Документы

Культура Документы

Usinagem (Alternativas Corretas)

Загружено:

thiago10090 оценок0% нашли этот документ полезным (0 голосов)

429 просмотров2 страницыОригинальное название

Usinagem (alternativas corretas)

Авторское право

© Attribution Non-Commercial (BY-NC)

Доступные форматы

DOC, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Attribution Non-Commercial (BY-NC)

Доступные форматы

Скачайте в формате DOC, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

429 просмотров2 страницыUsinagem (Alternativas Corretas)

Загружено:

thiago1009Авторское право:

Attribution Non-Commercial (BY-NC)

Доступные форматы

Скачайте в формате DOC, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 2

Quanto à Retificação HSM e a Refrigeração

-Um rebolo pode desgastar sem perder a afiacao e vice-versa

-A maior funcao do fluido refrigerante na retificacao eh refrigerar a peca e nao a ferramenta

-A perda de afiacao do grao pode nao interferir no desgaste do rebolo

-O nivel de vc na HSM depende exclusivamente do material da peca e do processo

-O processo de retificaçao Center less é utilizado para grandes lotes de peças delgadas

-No processo de retificaçao a maior parte do calor vai pra peça, rebolo e depois cavaco.

-A perda da afiaçao do grao abrasivo pode levar a queima da peça

-A dureza de um rebolo é definida pelo aglomerante ou ligante

-O macroefeito aumenta a agressividade do rebolo

-Em algumas aplicações o processo de retificação pode ser substituído pelo torneamento ou pelo de fresamento

-O processo de lubrificação por emulsão pode gerar sérios danos à saúde do ...

-A perda de afiação do grão do rebolo influencia no acabamento da peça

-É possível retificar paredes internas de tubo

-A retificação é um processo abrasivo de acabamento onde se almeja uma superfície resolução

-Toda ferramenta cerâmica é chanfrada

-A auto-afiação evita o processo de dressagem

-O calor gerado na retificação é maior que no torneamento

-Geralmente o rebolo mole usina peça dura

Quanto às condições de usinagem e corte

-Geralmente maior vc e menor vida da ferramenta trazem reducao do custo de usinagem

-A vc, o avanco e a profundidade de corte sao limitados pela potencia da maquina

-Os tempos improdutivos dependem do grau de flexibilidade e de automatizacao da maquina

-Na vmxp os custos de usinagem sao elevados pelo custo ferramenta

-A vida de 15 min do catálogo pode ser considerada uma vida econômica

-O avanço e a velo cidade de corte são limitados pela potência da máquina

-A velocidade de máxima produção pode não ser atingida por restrições da máquina

-Geralmente a velocidade de catálogo cai dentro no intervalo de máxima eficiência

-O sistema de troca rápida de ferramenta melhora a flexibilidade dos processos de usinagem

-A geometria alisadora da ferramenta melhora a produtividade da peça usinada.

-Uma ferramenta modular de troca rápida pode auxiliar seu preset

-A velocidade de máxima produção é sempre maior que a vmc

-A velocidade de mínimo custo é menor que a velocidade catálogo

-O ângulo de entrada provoca força radial de corte

-Um torno convencional tem velocidade variável em vários diâmetros

-Um torno CNC tem rotaçao variável em vários diâmetros

-As ferramentas de troca rápida permitem aumentar o tempo de corte

-Os fluidos de corte podem ter ação negativa na vida da ferramenta.

-O comprimento de corte é dado pelo produto entre a velocidade de corte e o tempo de corte.

-Na operaçao de mandrilhamento a ferramenta gira e a peça tem movimento de avanço.

-Em termos de esforço de corte é mais fácil cortar um aço carbono que um aço inox.

Quanto à avaria, desgaste e vida da ferramenta

-Uma das principais causas do desgaste de cratera é a difusao intermetálica

-A deformaçao plástica pode ser considerada um tipo de avaria.

-Nem todos os mecanismos de desgaste aumentam com a velocidade de corte

-Uma das principais causas do desgaste de entalhe é o atritton entre ferr e peca.

-O lascamento pode ser amenizado com o aumento da vc

-Desgaste de cratera pode ter influencia positiva na peca

-Todos os tipos e mecanismos de desgaste levam a quebra da ferramenta

-As trincas aceleram os desgastes no torneamento

-A potencia de corte pode ser considerada criterio de fim de vida da ferramenta

-O lascamento pode ser considerado um critério fim de vida da ferramenta

-Para evitar desgaste, é necessário diminuir a vc e usar uma ferramenta mais dura.

-Para aumentar a produtividade da ferramenta pode-se utilizar a geometria alisadora

-Uma das principais causas do desgaste de flanco é a abrasao

-A subida na escala ISO de dureza dos materiais nao ameniza desgaste de flanco

-O CBN pode ser utilizado em fresamento de aços endurecidos na fabricação de mol...

-O desgaste da ferramenta é função do tempo de vida, da funçao acabamento que a mesma possui e das grandezas de corte.

-A cerâmica SIN pode ser utilizada para fresamento de fofos em geral

-A cerâmica de Nitreto de Silício pode ser utilizada no torneamento de desbaste de fofos

-O SIALON é utilizado na usinagem de ligas resistentes ao calor

-O desgaste de um rebolo depende principalmente do aglomerante

-O CERMET pode ser aplicado na usinagem de acabamento de materiais de elevada dureza

-Desgaste de flanco pode melhorar acabamento da peça.

-Lascamento é um tipo de avaria.

-Subida na escala ISO de materiais ameniza o desgaste de flanco.

-Potência de corte nao pode ser considerada sempre como critério de fim de vida.

-Nas empresas a vida da ferramenta é controlada pela qualidade da peça

-Estabilidade térmica é a crítica na usinagem com cerâmica.

-Ferramenta mais tenaz diminui o lascamento

-Geralmente nas empresas a vida da ferramenta é controlada pela qualidade da peça

-Um ângulo de saída mais positivo ameniza o desgaste de cratera

Quanto ao bedame e ao rosqueamento

-A usinagem de uma esfera pode ser realizada com um bedame.

-Um bedame comercial pode ter 1,2,3 e ate 5 arestas.

-Bedames podem ser de aco rapido, metal duro, CBN e PCD

-O ângulo de entrada de um bedame ameniza problemas do diâmetro zero.

-O ângulo de hélice da rosca depende do passo e do diâmetro da peça.

-Os esforços de corte no roscamento sao bem superiores ao torneamento.

-No roscamento a rotaçao deve ser constante e vc variável

-Bedame pode ser utilizado pra torneamento

-O ângulo de hélice da rosca não depende do passo e do comprimento da peça.

-Ferramenta de rosca esquerda pode executar uma rosca direita

-Geometria da ferramenta de rosca depende do tipo de aplicaçao da rosca

-Cavaco é problema em corte com bedame

-No roscamento avanço é igual ao passo rosca

-O ângulo de entrada de um bedame pode chegar a 25 graus

-O calço e o inserto para rosca dependem do ângulo de hélice.

-Qto maior o diam da peca menor o angulo de helice da rosca

-O ângulo de folga é crítico na operaçao de roscamento.

-O angulo de folga no roscamento eh baixo em funcao da baixa vc

-Angulo de helice da rosca depende do avanco de corte da ferramenta

-Bedame deve usar fluido de corte

-Processo de usinagem de rosca pode ser torneamento ou fresamento

Quanto à geometria alisadora e a troca rápida

-A geometria wiper so tem efeito para grandes avancos por volta

-A geometria wiper diminui o tempo total de usinagem

-A geometria wiper pode ser usada com todas as ferramenta pos e neg

-O sistema Capto tem pressetagem direta no arquivo de dado da ferramenta

-O sistema Capto aumenta o tempo de troca de peca do processo

-O sistema Capto nao deve ser utilizado em tornos convencionais e automaticos

Quanto à geometria da ferramenta

-Quanto menor o ângulo de cunha maior a resistência da ferramenta.

-Quanto maior um ângulo de ponta maior a resistência da ferramenta

-Quanto menor o ângulo de saída maior a resistência da ferramenta

-Quanto maior o raio de ponta da ferramenta maior a vida da ferra menta.

-Os planos que definem a geometria da ferramenta sao: referência, corte e normal.

-O custo por aresta de um inseto C pode ser menor que um formato D

-O inserto formato S é mais econômico que o formato C.

-Um inserto trigonal W é mais robusto que inserto triangular T

-Um inserto circular é mais robusto que um inserto hexagonal

-Ferramenta de fixaçao positiva é destinada para aplicaçao instável

-Ferramenta de fixaçao negativa curta corta a direita e a esquerda.

-Ferramenta neutra corta a direita e a esquerda.

-Ferramenta periférica apresenta angulo de folga positivo.

-Ferramenta positiva apresenta ângulo de folga positivo.

-Um inserto circular é mais robusto que um inserto trigonal.

-Maiores ângulo de saída e inclinação tendem a quebrar melhor o cavaco.

-O ângulo de entrada provoca força radial de corte

Quanto à formação do cavaco

-Geometria de quebracavaco depende do tipo de aplicaçao

-Quanto maior o avanço f maior a espessura do cavaco

-Quanto maior a profundidade de corte maior a largura do cavaco

-Quanto maior o avanço melhor a quebra do cavaco

-A maior parte dos aços apresenta cavacos contínuos.

-O melhor cavaco é do tipo contínuo em forma de lasca

-Os materiais compositos PRF apresentam cavacos na forma de microlascas.

-Quanto maior o avanço menor a pressao especifica de corte.

-Quanto maior a rotaçao da peça menor o tempo de corte no torneamento.

-Quanto maior a rotaçao da peça maior o volume de cavaco removido.

-O comprimento de corte usinado pode ser um parâmetro de medida de vida da ferramenta.

-A potência de corte ativa é resultante da potência de corte e da potência de avanço.

-No torneamento a maior parte do calor gerado vai para o cavaco depois peça e ferramenta.

-Brunimento é um processo abrasivo de acabamento onde se deseja uma superfície convexa.

Вам также может понравиться

- TD de Matemática - Aula 13 - Frente 1 - Versao 3Документ18 страницTD de Matemática - Aula 13 - Frente 1 - Versao 3leonardОценок пока нет

- Instrumentação para o Ensino Da QuímicaДокумент61 страницаInstrumentação para o Ensino Da QuímicaEdsonFerreiraОценок пока нет

- Dinamica Macro Economic A, Ciclos Endogenos e Fragilidade FinanceiraДокумент184 страницыDinamica Macro Economic A, Ciclos Endogenos e Fragilidade Financeiras.renan1302Оценок пока нет

- LEIS de NEWTON Compressed 3wvgzgДокумент12 страницLEIS de NEWTON Compressed 3wvgzgCristiane de ColОценок пока нет

- Ângulo Formado Entre Duas RetasДокумент48 страницÂngulo Formado Entre Duas RetasSueli E Francisco0% (1)

- Atividade Hoje 8 Ano 29 02Документ1 страницаAtividade Hoje 8 Ano 29 02Gilberto SilvaОценок пока нет

- Resistência Dos Materiais Resistência Dos Materiais: Deflexão de Vigas Por IntegraçãoДокумент9 страницResistência Dos Materiais Resistência Dos Materiais: Deflexão de Vigas Por IntegraçãoFrenzy BritoОценок пока нет

- 1 P.D - 2022 (Mat. 5º Ano) - Blog Do Prof. WarlesДокумент2 страницы1 P.D - 2022 (Mat. 5º Ano) - Blog Do Prof. WarlesRaniane Almeida100% (1)

- Probab Il I DadeДокумент4 страницыProbab Il I Dadefalcond0% (1)

- Analise1 Lista 1Документ4 страницыAnalise1 Lista 1Amanda PerinОценок пока нет

- Cadências MusicaisДокумент49 страницCadências MusicaisPatrick LeonardОценок пока нет

- 2Документ10 страниц2Rafael PaivaОценок пока нет

- Artigo Sobre Norma API 579 - Consulta ImportanteДокумент25 страницArtigo Sobre Norma API 579 - Consulta ImportanteElidene LavaredaОценок пока нет

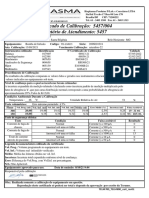

- Certificado de Calibração: 5457/004 Relatório de Atendimento: 5457Документ1 страницаCertificado de Calibração: 5457/004 Relatório de Atendimento: 5457Engenharia Clínica HC-UFMGОценок пока нет

- Revisa Goiás 3 Mat MaioДокумент94 страницыRevisa Goiás 3 Mat MaioJorge Lucas100% (1)

- Desenho Técnico - Caderno de ExercíciosДокумент122 страницыDesenho Técnico - Caderno de ExercíciosAdemar RamosОценок пока нет

- Comentários Física UlissesДокумент2 страницыComentários Física UlissesjuniorОценок пока нет

- Aula de Conforto TérmicoДокумент47 страницAula de Conforto TérmicoEduardo RibaslarОценок пока нет

- Capitulo 2 - TIPOS DE CONSTRUCOES. LIGACOES E APOIOS. ISOSTATICIDADE - 2014 PDFДокумент18 страницCapitulo 2 - TIPOS DE CONSTRUCOES. LIGACOES E APOIOS. ISOSTATICIDADE - 2014 PDFJ.a. Pindula PindulaОценок пока нет

- Roteiro Aula 01 - Viscosímetro de StokesДокумент5 страницRoteiro Aula 01 - Viscosímetro de StokesDanilo G AlmeidaОценок пока нет

- Especificacao Accu Chek ComboДокумент8 страницEspecificacao Accu Chek ComboCassiano Ricardo GeromelОценок пока нет

- Apostila Matematica - GEOMETRIA ANALÍTICA Circunferencia CassioДокумент30 страницApostila Matematica - GEOMETRIA ANALÍTICA Circunferencia CassioIgorОценок пока нет

- Palestra 5 Elementos de Economia e GestaoДокумент12 страницPalestra 5 Elementos de Economia e GestaoApvs WamaritaОценок пока нет

- Lista de ExerciciosДокумент2 страницыLista de ExerciciosRicardo MatosОценок пока нет

- 06 - Semelhança de Triângulos - ExerciciosДокумент3 страницы06 - Semelhança de Triângulos - ExerciciosMilena Monteiro100% (3)

- Aula 02 Equivalencia Lógica e 1 e 2 Lei de Morgan..Документ37 страницAula 02 Equivalencia Lógica e 1 e 2 Lei de Morgan..Marcelo Cardoso100% (2)

- Exercícios Resolvidos: Frequência Absoluta, Relativa e AcumuladaДокумент9 страницExercícios Resolvidos: Frequência Absoluta, Relativa e AcumuladaDiego Oliveira100% (6)

- Ficha n1Документ5 страницFicha n1Carlos CamposОценок пока нет

- Curso Tales - Conjuntos e FunçõesДокумент44 страницыCurso Tales - Conjuntos e FunçõesGabriel Caleb CandidoОценок пока нет

- Geometria n3Документ217 страницGeometria n3gabriel100% (1)