Академический Документы

Профессиональный Документы

Культура Документы

Wa0001

Загружено:

carlosОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Wa0001

Загружено:

carlosАвторское право:

Доступные форматы

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

INDICE

Prologo

Introducción del Curso

Objetivos

Regla básica del operador

Capitulo 1: Descripciones y Conceptos del Mantenimiento en Maquinaria Pesada

1.1 Concepto de mantenimiento

1.2 Importancia del mantenimiento

1.3 Resultados de un buen mantenimiento

1.4 Tipos de mantenimiento

1.4.1 Mantenimiento Preventivo

1.4.2 Mantenimiento Correctivo

1.4.3 Mantenimiento Predictivo

1.4.4 Mantenimiento Productivo Total

1.4.5 Mantenimiento Proactivo

1.5 Ciclo de Mantenimiento

1.5.1 Tareas efectuadas en ciclo de mantenimiento

1.5.2 Elementos de mantenimiento

Capitulo 2: Herramientas de Gestión del Mantenimiento de Maquinaria Pesada

2.1 Concepto de Herramientas de Gestión del Mantenimiento

2.1.1 Check List

2.1.2 Cartilla de Mantenimiento

2.1.3 Programación de Mantenimiento

2.1.4 Registro de componentes cambiados

2.1.5 Registro de consumos

Capitulo 3: Tareas y Pruebas efectuadas a los Sistemas de la Maquinaria Pesada durante

el Mantenimiento

3.1 Tareas del Mantenimiento Preventivo

3.1.1 Tareas de Rutina

3.1.2 Tarea de Mantenimiento Global

3.1.3 Overhaul

3.1.4 Monitoreo Continuo

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 1

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

3.2 Pruebas y Criterios para el Mantenimiento Predictivo

3.2.1 Análisis Periódico del Aceite (APA)

3.2.2 Sistema de Monitoreo Electrónico

3.2.3 Análisis de Vibraciones

Capitulo 4: Actividades de Mantenimiento en Maquinaria Pesada

4.1 Maquinaria Pesada

4.1.1 Excavadora

4.1.2 Tractor de Oruga

4.1.3 Cargador Frontal

4.1.4 Retroexcavadora

4.1.5 Motoniveladora

4.1.6 Rodo Compactadora

4.1.7 Montacargas

4.2 Mantenimiento a los Sistemas de La Maquinaria Pesada

4.2.1 Inspección diaria alrededor de la Maquina

4.2.2 Mantenimiento Preventivo al Motor

4.2.3 Mantenimiento Preventivo al Sistema de Transmisión

4.2.4 Mantenimiento Preventivo al Sistema de Frenos

4.2.5 Mantenimiento Preventivo al Sistema Eléctrico

4.2.6 Otras Tareas de Mantenimiento Preventivo

Capitulo 5: Características de los líquidos, sustancias y accesorios reemplazables

utilizados en el Mantenimiento de Maquinaria Pesada.

5.1 Lubricantes

5.2 fluido refrigerante del Motor

5.3 Fluido de Frenos hidráulicos

5.4 Filtros

5.5 Combustible Diesel

Capitulo 6: Pegatinas, simbología y esquemas de seguridad, control y mantenimiento

6.1 Letreros y pegatinas informativos y de advertencia

6.2 Simbología en el tablero de comando

6.3 esquema de controles, cambios de aceite y lubricación

Hoja de trabajo

Bibliografía

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 2

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

PROLOGO

Muchos millares de personas que desconocen absolutamente el significado de

mantenimiento y la importancia de su aplicación oportuna en la maquinaria pesada,

desean encontrar textos en los cuales se describa de manera exacta y precisa, con el

objeto de poder especializarse y alcanzar la preparación necesaria para su aplicación. El

objeto de este modulo es ayudar tanto al estudiante como al practico y hacerles

comprender de manera más rápida posible, el significado del mantenimiento, su

importancia y su aplicación en la maquinaria pesada.

Hemos procurado presentar los conceptos fundamentales de una manera clara y concisa,

de suerte que en lo posible se comprendan fácilmente. Con el objeto de explicar con mas

detalles hemos considerado ejemplos prácticos, programas de mantenimiento de algunas

maquinas especificas, formatos reales, así como también esquemas para un mejor

entendimiento del modulo.

En muchos institutos técnicos se explican hoy el Mantenimiento Preventivo, Correctivo y

Predictivo sin disponer de libros de texto adecuados. Con el presente modulo tenemos la

esperanza que los estudiantes de nuestro Centro de capacitación encuentren el medio de

realizar progresos mas rápidos y mas satisfactorios en tan importante tema de mucha

utilidad para el buen cuidado de la maquinaria pesada.

Este es nuestro deseo.

CENTRO DE CAPACITACION “MINING CENTER PERÚ”

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 3

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

INTRODUCCION

La maquinaria pesada para el manejo de materiales son maquinas muy costosas que

compran las empresas con el objeto de aumentar la producción, de acelerar el

movimiento de materiales, de reducir costos improductivos y aumentar la seguridad en las

condiciones de trabajo de sus trabajadores. Si estos maquinas no son capaces de

manipular el material rápida y eficazmente se desperdiciaran el tiempo de producción, el

material y la fuerza humana.

Un programa rígido de mantenimiento es un paso importante para obtener todo el

provecho que el fabricante incluyo en la maquina. Si la máquina para manejar materiales

se quiere mantener con su mayor eficiencia y prolongar su vida útil, es indispensable la

aplicación de un programa de mantenimiento en forma regular y sistemática. Con esto, se

podrá eliminar reparaciones mayores y fallas costosas evitando que las maquinas queden

fuera de servicio.

Un programa de mantenimiento administrado correctamente se convierte en una buena

inversión cuando la disponibilidad de las maquinas es alta aumentado las utilidades en la

empresa.

Un programa de mantenimiento debe comprender la inspección de rutina de las maquinas

a intervalos regulares, de preferencia al principio de cada turno de trabajo. También debe

incluir la limpieza del equipo, su lubricación completa, y ajustes menores a periodos

regulares especificados; llevando además registros con los que se demuestre que los

servicios se efectuaron y las fechas en las que se hicieron. Para el éxito del programa de

mantenimiento son indispensables mecánicos y operadores capaces, trabajando bajo una

supervisión competente.

OBJETIVOS

Definir la labor de mantenimiento, mencionar los tipos de mantenimiento y la

importancia de su aplicación en maquinaria pesada.

Describir las herramientas de gestión empleadas en el mantenimiento de

maquinaria pesada.

Mencionar las actividades o tareas de mantenimiento a realizar en los sistemas de

maquinaria pesada.

Comentar las pruebas a realizar en los sistemas de la maquinaria pesada durante

el mantenimiento.

Describir las características de los líquidos, sustancias y accesorios reemplazables

utilizados en el mantenimiento.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 4

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

UN BUEN OPERADOR:

“DEBE PENSAR ANTES DE ACTUAR”

¡¡¡.....Combinando estos tres elementos estaremos en la capacidad

de realizar nuestras tareas con éxito….!!!

“REGLA BASICA DEL OPERADOR”

Una de las reglas que debe tener todo operador es la importancia de un programa de

inspecciones, revisiones y controles que se realizan sistemáticamente sobre la maquinaria

pesada a su cargo con el objeto de detectar defectos que potencialmente pueden generar

fallas con las consecuentes pérdidas de producción, daños graves al activo o problemas

de seguridad.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 5

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Capitulo 1: Descripciones y Conceptos del Mantenimiento en Maquinaria Pesada

1.1 Concepto de mantenimiento

Es un conjunto de trabajos planificados de

inspección, análisis, cambio, reparación y

revisión de elementos, cambio de

componentes y/o mecanismos, lubricantes,

agua o combustible para garantizar la

operatividad y el estado de conservación de

la maquinaria pesada.

Todo maquinaria pesada para su

funcionamiento requiere mantenimiento que

pueda ir desde una simple inspección visual,

un cambio de filtro y aceite hasta una

reparación especializada.

1.2 Importancia del Mantenimiento

La ejecución sistemática y oportuna del

mantenimiento y reparaciones, aseguran

durante el proceso de utilización de una

maquina, el rendimiento y eficacia máximas

durante los límites de la vida útil de estas.

1.2 Resultados de un buen Mantenimiento

Alta producción y disponibilidad

Control preciso de costos

Larga vida útil de maquinaria y equipos

Minimiza paradas imprevistas

Incrementa valor de reventa

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 6

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

1.4 Tipos de Mantenimiento

Mantenimiento Preventivo

Mantenimiento Correctivo

Mantenimiento Predictivo

Mantenimiento Productivo Total

Mantenimiento Proactivo

1.4.1 Mantenimiento Preventivo (MP)

El mantenimiento preventivo es un conjunto de actividades planificadas realizadas en forma

ordenada, periódica y continua para prevenir paradas imprevistas de la producción o

depreciación perjudicial de los equipos.

Esto puede ser desde una simple rutina de lubricación hasta después de un determinado

tiempo, cambio de piezas y/o componentes.

Tipos de MP:

1.- MP Periódico

2.- MP Evaluativo

Mantenimiento preventivo periódico

Es el que se ejecuta periódicamente con el objeto de evitar averías en las maquinas y darles

una mayor vida de servicio.

Ejemplo:

Cambio de filtros de aceite

Cambio de filtros de combustible

Cambio de aceite del motor

Cambio de aceite del sistema hidráulico

Mantenimiento preventivo evaluativo

Es el realizado a intervalos de tiempo preestablecidos utilizando equipos especiales de

evaluación, los resultados obtenidos se comparan con los valores dados por el fabricante.

Ejemplo:

Medición de la presión de aceite del motor

Medición de la presión del aire de los neumáticos

1.4.2 Mantenimiento Correctivo (MC)

Es un conjunto de actividades que se ejecutan para corregir o reparar el daño a un

componente, un mecanismo o puede ser una maquinaria que está dentro del equipo, cuando

ocurrió la falla ocasionando la parada del equipo.

Este tipo de mantenimiento ya no se emplea, pues denota falta de previsión y

profesionalismo, y a la larga mayores costos.

Se emplea generalmente para corregir fallas en componentes o sistemas debido al desgaste

normal y para re-manufactura de los componentes: como una caja, convertidor, etc.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 7

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Tipos de MC:

1.- MC de Emergencia

2.- MC Programado

MC de Emergencia

Es el que se realiza cuando una maquina falla intempestivamente, tiene muchas

desventajas.

Ejemplo:

Cambio del pistón de dirección por rotura del vástago

Cambio de neumáticos.

MC Programado

Es el resultado de inspecciones realizadas o también de acuerdo al numero de horas de

trabajo de las maquinas.

Ejemplo

Cambio de bomba de inyección de motor Diesel por limite de horas de operación

Cambio de neumáticos por limite de vida útil

1.4.3 Mantenimiento Predictivo

El mantenimiento predictivo es un conjunto de actividades planificadas que utilizan análisis y

pruebas preliminares que utilizan aparatos de medición electrónicos con software aplicados

y pruebas sofisticadas para predecir cuándo va a fallar uno o varios componentes de un

equipo, por ejemplo un rodamiento, una bomba de inyección, un convertidor, una caja, etc.;

permitiendo programar con anticipación la parada del equipo, disminuyendo los tiempos

muertos de producción y facilitando la adquisición de repuestos.

Ejemplo:

Toma de muestra de aceite del sistema de

lubricación del motor para ser enviado al

laboratorio y determinar el grado de

contaminación de dicho sistema.

Sistemas de Monitoreo

Electrónico como: EMS, CMS,

VIDS y VIMS

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 8

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

1.4.4 Mantenimiento Productivo Total (TPM)

Consiste en entrenar y dar responsabilidad de ciertas acciones de verificación y

mantenimiento, generalmente preventivo, a los operadores del equipo. Estas acciones

pueden ser inspección diaria, lubricación, engrase, ajustes, etc.

Lo que se logra al implementar el TPM es

la operación del equipo de una manera

más segura y confiable, detectando a

tiempo fallas incipientes o fallas ocultas, lo

que da como resultado la operación del

equipo a menores costos y menores

perdidas de horas.

En este tipo de mantenimiento todos están

involucrados, desde el mecánico, operador,

supervisores de mantenimiento y de otras

áreas como producción, seguridad hasta

gerentes.

Este tipo de mantenimiento obliga al

operador a estar permanentemente

entrenado y conocer el funcionamiento de

la maquinaria.

1.4.5 Mantenimiento Proactivo

El mantenimiento proactivo o ingeniería de

mantenimiento proactivo investiga las causas de

las averías y busca remedios para evitar que se

repitan o minimizar el efecto de las averías.

Disminuir el coste total de la propiedad a la vez

que se mejora el rendimiento.

Maximizar la disponibilidad y estabilidad de su

infraestructura de manera proactiva

Reducir el tiempo de inactividad no previsto.

Minimizar el tiempo de recuperación en caso de

que ocurra un incidente técnico al reducir el

número de variables que diagnosticar y resolver.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 9

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

1.5 Ciclo de Mantenimiento

Son tareas que deben efectuarse para conservar las maquinas eficientemente, desde lo más

elemental como cambio de aceite y filtros hasta inspecciones y reparaciones generales.

Todas las acciones realizadas deben ser informadas al supervisor y ser llevadas en

registros, a fin de tener una fuente segura de retroalimentación para la toma de decisiones

para la mayor eficiencia y durabilidad de la maquina

1.5.1Tareas Efectuadas en el Ciclo de Mantenimiento

Lubricación y mantenimiento

Inspecciones

Resultados de inspecciones

Interface

Establecer objetivos de la reparación

Efectuar reparación planificada

Emergencia o reparación no planificada

Control de calidad

Informe final

1.5.2 Elementos de Mantenimiento

1. Mantenimiento preventivo

2. Muestreo de lubricantes

3. Inspecciones

4. Entrenamiento

5. Planeamiento

6. Registros o sistemas de control

7. Administración de personal

1º Mantenimiento Preventivo

Nos proporciona una guía básica para un

buen mantenimiento, utiliza como ayuda a

los manuales de lubricación, mantenimiento

y del operador de cada máquina.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 10

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

2º Muestreo de Lubricantes

Son pequeñas cantidades de aceite que se toman

de los sistemas de la maquinaria pesada y nos

proporcionan diversas VENTAJAS como:

a) Prevenir fallas mayores

b) Detectar las urgencias de desgaste

c) Evitar reparaciones innecesarias

d) Tener paradas programadas de la maquina

3º Inspecciones

La elaboración de un adecuado programa de inspecciones permite detectar un problema en

su inicio, programando las reparaciones en su debido tiempo controlando las paradas

imprevistas

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 11

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

4º Entrenamiento

Tiene como fin adiestrar a todo el personal responsable del mantenimiento y operación de la

maquinaria pesada con el objetivo de:

Desarrollar mejor habito para trabajar

Reducir riesgos de fallas

Minimizar paradas imprevistas

El entrenamiento incluye un programa anual de capacitación, un programa individual

de capacitación y asesoría técnica constante.

5º Planeamiento

Nos dice cuando hacer el mantenimiento y las reparaciones.

Proporciona retroalimentación de la oportunidad en que se realiza el mantenimiento o

reparación.

Incluye un registro de costos y tiempos, sistemas de control, sistemas de ordenes de trabajo.

6º Registro o Sistemas de Control

Proporciona información histórica de vida y costos de componentes.

Encuentra problemas de alto costo y paralización

Identifica prioridades

Utiliza como ayuda un sistema de registros, listados de comprobación y ordenes de trabajo

7º Administrar Reparaciones

Las reparaciones a tiempo minimizan los tiempos de parada y costos componentes.

Permiten buscar alternativas de reemplazo para los componentes averiados de una máquina

Capitulo 2: Herramientas de Gestión del Mantenimiento de Maquinaria Pesada

2.1 Concepto de Herramientas de Gestión de Mantenimiento

Son documentos que se utilizan para poder administrar el Mantenimiento de la maquinaria

pesada y están conformados por:

1. Check list de pre uso

2. Cartilla de mantenimiento

3. Programas de mantenimiento

4. Registros de componentes cambiados

5. Registro de consumo de aceites y lubricantes

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 12

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

2.1.1 Check list

Es un formato que se utiliza para verificar el estado inicial de la maquina antes de empezar

el trabajo. Es llenado por el operador y revisado por el personal de mantenimiento

(mecánico)

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 13

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

2.1.2 Cartilla de Mantenimiento

Es un formato en el cual se detallan todos los trabajos a realizar en un mantenimiento

programado de una maquina. Es llenado por el personal que realiza el mantenimiento según

el tipo (125, 250, 500, 1000 horas de operación).

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 14

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

2.1.3 Programa de Mantenimiento

Es la determinación de la fecha en que una maquina o equipo estará en un mantenimiento

programado, por lo general, se elabora en base a las horas de operación de la maquina.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 15

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

2.1.4 Registro de Componentes Cambiados

Es un formato en el cual se registra la fecha y horas de cambio de un componente en una

maquina, con la finalidad de determinar la vida útil de un componente.

2.1.5 Registro de Consumos

Es un formato en el cual se detallan las cantidades de combustible, aceites y lubricantes

(grasas) que consumió una maquina en un período de tiempo a fin de optimizar el

rendimiento.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 16

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Capitulo 3: Tareas y Pruebas efectuadas a los Sistemas de la Maquinaria Pesada

durante el Mantenimiento

3.1 Tareas del Mantenimiento Preventivo

1. Tareas de rutina

2. Tareas de mantenimiento global

3. Overhaul

4. Monitoreo continuo

3.1.1 Tareas de Rutina

Realizadas repetidas veces en forma

planificada. Todas estas labores se

encuentran programadas en la “Cartilla de

mantenimiento” cuyas tareas deben realizar

tanto el operador como el mecánico y son:

Limpieza, lubricación, inspección, cambios

de aceites y filtros, pruebas, ajustes,

servicios y otros.

3.1.2 Tareas de Mantenimiento Global

Son aquellas tareas que involucran parcial

desmantelamiento del equipo, empleo de

herramientas, reemplazo de numerosos

componentes, alto nivel de habilidad personal y

una mayor duración que las tareas rutinarias.

3.1.3 Overhaul (Reconstrucción)

Literalmente significa dar una revisión

general. Involucra: retiro del equipo,

reemplazo y/o reconstrucción de muchos

componentes, empleo de diversidad de

herramientas, maquinas – herramientas, un

alto nivel de habilidad personal, se realizan

cada 8000 a 10000 horas de trabajo.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 17

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

3.1.4 Monitoreo Continuo

El monitoreo de los sistemas de los equipos

se realiza mediante instrumentos eléctricos y

electrónicos con los que se van controlando

sistemáticamente su estado de

funcionamiento como pueden ser: presión de

aceite, temperatura del refrigerante.

Haciendo un seguimiento a algún parámetro

anormal se puede determinar una tendencia

y tomar alguna medida preventiva.

3.2 Pruebas y Criterios para el Mantenimiento Predictivo

Actualmente el mantenimiento predictivo comprende una serie de pruebas y criterios:

1. Análisis periódico del aceite (A.P.A.), SOS.

2. Sistema de monitoreo electrónico

3. Análisis de vibraciones

3.2.1 Análisis periódico del aceite

(A.P.A.), SOS.

Se recogen muestras de aceite de motor,

transmisión, hidráulico, etc.; cada cierto

tiempo o cada vez que se les cambia y se

envía al laboratorio, éste, en base a tres

análisis envía informes del estado del

aceite al personal de mantenimiento y

éstos toman las medidas antes que ocurran

una falla.

Pruebas de muestras de aceite

Es un conjunto de tres pruebas de muestra de aceite.

Se repite que son tres y estas son:

a) Análisis de desgaste: determina la contaminación

del aceite (análisis con el espectrofotómetro).

b) Análisis del estado del aceite: determina la

degradación del aceite (análisis infrarrojo).

c) Pruebas físicas y químicas.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 18

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

3.2.2 Sistema de Monitoreo Electrónico.

Controla la operación de todos los sistemas de una maquina a través de sensores

ubicados en los diferentes lugares como: sensor de temperatura, sensor de presión del

convertidor, sensor de presión de los frenos etc.

Toda la información obtenida se envía a los diferentes ECM de cada sistema y éstos a

través de la red de comunicación la envían a un ECM principal que puede ser el VIDS,

VMS, que la procesa, compara y envía la información del operador a través de los

indicadores y del modulo de mensajes y le previenen de probables anomalías antes que

estas ocurran.

El mecánico también puede acceder a la información a través de una Lap Top.

Los sistemas de monitoreo electrónico y su software nos pueden decir lo siguiente:

Probables problemas a ocurrir en los sistemas

Tendencias de desgaste de los componentes.

Cantidades consumidas de combustibles, aceite, etc.

Hábitos de operación del operador.

Los sistemas de monitoreo electrónico más conocidos son: EMS, CMS, VIDS, VIMS.

3.2.3 Análisis de Vibraciones

Este monitoreo se aplica solo a algunos componentes como ejes, convertidor, caja, motor,

etc.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 19

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Capitulo 4: Actividades de Mantenimiento en Maquinaria Pesada

4.1 Maquinaria Pesada

La maquinaria pesada se utiliza típicamente para nivelar y mover grandes cantidades de

tierra. Estas máquinas incluyen tractores, cargadores, motoniveladoras y aplanadoras.

Una vez que se ha excavado la tierra, debe quitarse y moverse fuera del paso. Las

máquinas transportadoras también se utilizan para nivelar los sitios nuevos de

construcción. Las máquinas transportadoras se utilizan en un ciclo para despejar el sitio

de construcción, para quitar escombros, nivelar el sitio y dar acabado a la tierra. Al inicio

de un proyecto, los tractores se utilizan generalmente para despejar la vegetación y

cualquier otro obstáculo no deseado.

Los cargadores se utilizan entonces para quitar los escombros no deseados. Las

motoniveladoras y las aplanadoras siguen con el nivelado y el acabado de la tierra.

4.1.1. Excavadora

Las excavadoras son similares a las palas de superficie, pero con unas pequeñas

diferencias. Las excavadoras se utilizan para cavar casi cualquier material debajo del nivel

de las orugas ó a determinadas distancias de altura dependiente del alcance que tenga.

Las excavadoras se utilizan para todas las aplicaciones que implican excavación,

incluyendo zanjas, sótanos, cimientos, destape de tuberías enterradas y cualquier otro

trabajo de excavación en espacios confinados. Pueden utilizarse también como una grúa

pequeña para instalar tuberías y apuntalamiento de capas. La excavadora tiene un

armazón base que sostiene las orugas e impulsa los componentes del montaje. La

superestructura sostiene el aguilón y el cucharón, el motor la cabina y los controles, y el

sistema hidráulico. La excavadora también tiene capacidad de girar la superestructura 360

grados sobre el armazón base. Como en el cucharón es donde se concentran todos los

esfuerzos de penetración es importante el mantenimiento del mismo y de la utilización de

la herramienta de corte adecuada a la aplicación.

4.1.2 Tractores

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 20

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Los tractores son una de las máquinas más versátiles utilizadas en la industria de la

construcción. Con frecuencia se utilizan para desmontar la superficie de la tierra, para

despejar vegetación, para excavaciones de poca profundidad, para empujar otras

máquinas de construcción, para dar mantenimiento a caminos de transporte, para abrir

caminos pilotos, para extender, para nivelar y para romper terrenos. Los tractores son

principalmente movedores de tierra a corta distancia. La corta distancia se considera

cualquiera menor de 300 pies (90 m).

Un tractor consiste de una unidad de fuerza montada en un armazón con una cuchilla. El

armazón base sujeta el montaje para la cuchilla de empuje, la rueda dentada motriz, y los

rodillos para las orugas. El armazón base también sujeta el cuerpo superior del tractor. La

superestructura está montada sobre el armazón base. La superestructura sujeta el motor,

la transmisión, la parte hidráulica, la cabina y los controles.

Los tractores pueden tener orugas o ruedas, aunque el tipo de ruedas se usa muy poco

en la actualidad. La cuchilla se extiende al frente de la máquina y la sujetan dos

conexiones de brazo fuerte. La cuchilla está controlada por dos juegos de cilindros

hidráulicos dobles; un juego está conectado a los brazos y controla la inclinación de la

cuchilla, el otro juego está conectado al armazón superior y controla la elevación de la

cuchilla. Normalmente, la cuchilla es angular para depositar el material a un lado. Un

tractor utiliza cuatro tipos básicos de cuchillas: recta, angular, en U y de empuje.

Similarmente a la pala de superficie y a la excavadora, las uniones móviles en el brazo y

los de la cuchilla requieren lubricante para proteger contra las condiciones ambientales.

Los accesorios de engrasado para las uniones y otras piezas móviles requieren un

lubricante para presión extrema que resista el lavado por agua y la oxidación. El lubricante

también debe proteger contra el desgaste bajo cargas pesadas. Los lubricantes que se

utilizan en los tractores deben funcionar bien en temperaturas altas y bajas. Los

lubricantes con características de un buen bombeo son ideales para los tractores con

sistemas de lubricación centralizados. Los tractores también utilizan fluidos hidráulicos

con características similares a aquellos que se utilizan en las palas de superficie y las

excavadora.

4.1.3 Cargadores Frontales

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 21

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

El cargador es una máquina versátil,

de auto propulsión que está montada

sobre orugas o ruedas. También se

conoce como una pala cargadora,

una pala tractor o un cargador

frontal. Los cargadores están

equipados con un cucharón montado

al frente con el cual pueden cavar,

agarrar con cucharón, levantar,

acarrear y vaciar en unidades de

arrastre, depósitos, tolvas,

transportadores y pilas de

existencias. Otros aditamentos

montados al frente y atrás permiten

trabajar como topador, pala de

arrastre, mordaza, horquilla

elevadora, rompe terreno, cuneta,

zanja, montacargas.

Los cargadores y las máquinas de arrastre con frecuencia trabajan juntos. Los cargadores

son muy similares al tractor en su apariencia, salvo que un cucharón está montado al

frente de la unidad de fuerza en lugar de una cuchilla. Por lo tanto, los lubricantes que se

utilizan en los cargadores son los mismos que se utilizan en los tractores.

Los cargadores de orugas son casi idénticos en apariencia a los tractores y se utilizan

principalmente para cargar y empujar material suelto. El motor, los engranajes y el

sistema hidráulico son similares al tractor, pero la posición de las orugas está más al

frente para proporcionar un contrapeso cuando se carga y distribuir el peso más

uniformemente cuando el cucharón está completamente cargado.

El armazón y el armazón del frente del cargador de tipo orugas están hechos de acero. El

cucharón está controlado por arietes hidráulicos, el sistema hidráulico incluye una bomba

hidráulica sobre una transmisión viva desde el motor, una válvula de control de escape de

presión, una reserva de aceite, filtros y controles. Los cargadores tipo orugas están

equipados con dispositivos de corte para desengranar los controles del montacargas

cuando el cucharón alcanza altura predeterminada.

Los cargadores tipo orugas tienen la ventajas de buena flotación y tracción en terreno

suave o disparejo. Funcionan sobre objetos puntiagudos que romperían los neumáticos y

tienen un diseño compacto para maniobrabilidad en lugares estrechos. Sin embargo,

están limitados por su velocidad lenta.

Los cargadores de ruedas se utilizan principalmente para apilar montones y cavar en

terrenos suaves. Su estructura es muy diferente a las máquinas de orugas. Consisten de

un armazón pivotado con el motor montado sobre las ruedas traseras. La cabina está

montada sobre el armazón del frente o de atrás, dependiendo de la preferencia del

fabricante. El pivote proporciona al cargador buenas capacidades de maniobrabilidad.

Permite que el armazón del frente gire hasta 40 grados a cualquier lado de la posición del

frente. Esta característica es muy útil cuando se requiere girar en un radio pequeño.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 22

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

4.1.4 Retroexcavadora

Muchos sitios de construcción

requieren excavación de cosas como

cajas de registro y zanjas de

desagüe, y la carga de materiales

sueltos en máquinas de acarreo para

su traslado. La mayoría de este

trabajo se realiza a menor escala. La

retroexcavadora/cargador de

cucharón es la herramienta perfecta

para este trabajo.

Consiste de un armazón rígido, un cucharón cargador y una retroexcavadora. Por lo

general, el motor y la transmisión son similares a aquellos que se encuentran en otras

unidades de carga y operan con una acción de carga similar. Sin embargo, la transmisión

usualmente se mueve a un asiento y panel de control independientes para operar el

cargador o la retroexcavadora. La retroexcavadora puede girar en un margen de 90

grados.

Mientras que la retroexcavadora está en uso, la máquina debe estar estabilizada

mediante el uso de voladizos operados hidráulicamente en la parte posterior y el cucharón

al frente, lo cual reduce el movimiento y la fuerza en los ejes.

4.1.5 Motoniveladora

Muchos proyectos de traslado de

tierra requieren que la tierra final

tenga un acabado preciso sin

ondulaciones ni curvaturas. Aunque

un operador capacitado para

manejar un tractor podría lograr

resultados satisfactorios, la moto

niveladora está diseñada

específicamente para trabajos como

perfilado, acabados, recorte de

cimientos, recorte de superficies de

sub base en caminos y terraplenes,

alisado de paredes en diques llenos

de tierra y dar mantenimiento a

caminos de acarreo.

El motor, la transmisión, la cabina de conductor y los controles están en la parte posterior

del armazón. La transmisión puede ser de tipo embrague, convertidor de torsión o de tipo

hidrostático. La transmisión necesita suministrar engranaje lento y poderoso para trabajo

pesado o preciso, velocidad moderada para trabajo más ligero, poder viajar a velocidades

hasta de 35 millas por hora y ser capaz de moverse en reversa. Las máquinas modernas

permiten al conductor trabajar sentado y aún ver claramente para maniobrar la cuchilla. La

cuchilla opera de manera similar a la cuchilla del tractor, pero está colgada entre el eje

frontal y lo ejes posteriores en lugar de estar frente a la máquina. La cuchilla en máquinas

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 23

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

modernas se opera hidráulicamente desde la cabina del conductor y se puede girar en un

círculo de 360 grados.

La cuchilla se puede mover un promedio de tres pies (90 cm.) de cada lado. La mesa

redonda que lleva la cuchilla se eleva, baja e inclina mediante dos brazos. Las ruedas del

frente sujetan una viga puente larga de la cual cuelga la cuchilla. Algunos tipos tienen una

viga que está unida con pivotes al armazón posterior para permitir un radio pequeño de

vuelta y dar más maniobrabilidad, así como permitir un ángulo acodado. En otros

modelos, la conexión es rígida y la dirección sólo es posible a través del eje frontal. Este

diseño permite a las ruedas apoyarse para resistir las cargas laterales y operar a

diferentes profundidades para perfilar terraplenes. Las ruedas posteriores tienen

accionamiento por dos poleas y están activadas a través de una transmisión de cambios.

Las uniones móviles y la mesa giratoria requieren de engrasado que resista la corrosión y

el lavado por agua, que proporcione protección para cargas y fuerzas pesadas y que

trabaje bien en diferentes condiciones ambientales. El sistema hidráulico requiere un

fluido que proporcione protección contra corrosión y desgaste a los componentes

hidráulicos críticos, que resista la oxidación para una vida de servicio más larga, que

libere el aire arrastrado rápidamente e impedir depósitos de lodo y barniz. La transmisión

debe lubricarse con lubricante con anti-desgaste que resista la degradación térmica.

4.1.6 Rodo compactador

Se utiliza cuando la superficie de terracería ya ha quedado al nivel deseado y se necesite

cierta cantidad de compactación, previo a la aplicación de algún recubrimiento asfáltico ó

de concreto en el caso de carreteras. También se utiliza para la compactación de rellenos,

instalándole ciertos aditamentos al rodo liso.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 24

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

4.1.7 MONTACARGAS

Cuando hablamos de montacargas nos

referimos específicamente a aquellos

montacargas que son contrapesados en su

parte posterior y que se utilizan para

transportar de un lugar a otro, aquellas cargas

que suelen ir colocados sobre tarimas.

Seguramente viendo sus imágenes podremos

reconocer inmediatamente de qué tipo de

montacargas estamos hablando, pero para

ser más precisos, ofreceremos una básica

descripción de su estructura y funcionamiento.

En primer lugar podemos decir que los

montacargas se caracterizan por poseer

dos barras planas que se encuentran

colocadas paralelamente en la parte del

frente del vehículo; las mismas son

llamadas “horquillas” y se encuentran

especialmente montadas sobre un soporte

el cual, a su vez, está unido a un mástil

llamado “mástil de elevación” que permite

la fácil manipulación de las mencionadas

tarimas.

Los montacargas, como todo vehículo, poseen 4 ruedas de desplazamiento, y en este

sentido es importante destacar el hecho de que las ruedas traseras pueden orientarse

fácilmente con la finalidad de hacer más fácil el trabajo y la tarea de los operarios a la

hora de manejarlo y recoger las tarimas. Por lo general estos montacargas suelen ser

utilizados en industrias, bodegas y almacenes, aunque también es muy común

encontrarlos en diferentes tipos de tiendas de autoservicio con el fin de transportar las

tarimas con las respectivas mercaderías para poder ser acomodadas en las góndolas o

estantes del mismo

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 25

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

4.2 Mantenimiento a los Sistemas de una Maquinaria Pesada

1. Inspección diaria alrededor de la maquina

2. Mantenimiento preventivo al sistema de motor

3. Mantenimiento preventivo al sistema de transmisión

4. Mantenimiento preventivo al sistema hidráulico

5. Mantenimiento preventivo al sistema de freno

6. Mantenimiento preventivo al sistema eléctrico

UBICACIÓN DE LOS SISTEMAS EN UN CARGADOR FRONTAL

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 26

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

UBICACIÓN DE PARTES EN UNA RETROEXCAVADORA

1. Cilindros de la retroexcavadora

2. Cilindros estabilizadores

3. Cilindros de oscilación

4. Cilindros de viraje

5. Bomba

6. Cilindro de inclinación

7. Cilindros de elevación

8. Tanque hidráulico

9. Válvula de control

10. Motor

UBICACIÓN DE PARTES EN UNA EXCAVADORA

1. Válvula de control

2. Motores de tracción

3. Bombas

4. Tanque hidráulico

5. Cilindros de la pluma

6. Cilindro del brazo

7. Cilindro del cucharon

8. Motor

UBICACIÓN DE PARTES EN UN TRACTOR

1. Enfriador

2. Bomba

3. Cilindros de elevación

4. Tanque hidráulico

5. Cilindro de inclinación

6. Válvula de control

7. Motor

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 27

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

UBICACIÓN DE PARTES EN UNA MOTONIVELADORA

1. Motor

2. Cabina ROPS

3. Articulación vertical para

lampón

4. Cilindro hidráulico de

elevación de lampón

5. Ruedas delanteras

inclinables

6. Tornamesa

7. Lampón

8. Chasis

9. Ruedas posteriores

motrices

10. Tándem (sistema de

cadenas de tracción)

11. Riper /escarificador

UBICACIÓN DE PARTES EN UN RODOCOMPACTADOR

trasero

1. Motor

2. Tubo de escape

3. Cabina ROPS

4. Volante

5. Tablero de control

6. Rodillo compactador

7. Porta rodillo

8. Rueda posterior de

tracción

UBICACIÓN DE PARTES EN UN MONTACARGAS

1. Palancas de operación

2. Volante

3. Cabina

4. Tanque GLP

5. Asiento operador

6. Compartimiento motor

7. Contrapeso

8. Ruedas traseras

direccionales

9. Peldaño

10. Ruedas delanteras Motrices

11. Horquillas de izamiento

12. Soporte de horquillas

13. Mástil de elevación

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 28

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

4.2.1 Inspección diaria alrededor de la Maquina

Los operadores de maquinaria pesada deben

inspeccionar alrededor de su máquina al

principio de cada jornada (Vuelta al gallo),

posicionándose frente a su máquina para verla

en forma panorámica, y también sea visto por

el operador saliente.

Nota: Tener cuidado antes de iniciar la inspección se debe tener un primer contacto

visual con el operador saliente.

Antes de abordar su máquina y encender el motor,

se debe de mantener un orden de inspección para

no olvidar ningún paso y poco a poco se convertirá

en un buen hábito de trabajo para prolongar la vida

del equipo, para su seguridad y de sus compañeros,

procediendo como una recomendación la inspección

de su máquina por la llanta N°1. Si se detectan

alguna falla, defecto o situación muy mala de

inmediato reporte a los mecánicos y a su jefe

inmediato. Su mecánico apreciara que Ud. se

mantenga alerta a algún problema que se presente y

los resultados positivos beneficiaran a todos.

Ten en cuenta que al iniciar la inspección de tu máquina en un punto de partida, termina

después de dar una vuelta completa alrededor de tu máquina en el mismo punto inicial.

Conforme avanzas las inspecciones puedes detectar algunas averías en la estructura,

desgaste, deformaciones, algunos puntos desoldados o los soportes de montaje del

tanque de combustible, del tanque hidráulico, pernos flojos, piezas rotas, fugas de aceite,

etc.

Inicie la inspección en un punto; avanza y termina en el mismo punto… ¡

Es muy importante verificar que los

peldaños y pasamanos se encuentren

operativos, sin deterioro y sin grasa,

recuerda está en juego tu vida.

Cerciórate que tu máquina se encuentra en óptimas condiciones antes de

salir al frente de trabajo.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 29

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Prosigue la inspección, revisa los neumáticos pueden tener cortes, rajaduras, comprueba

la presión de aire, chequear los tapones de válvulas, los faros de las luces que estén en

su lámpara y sus protectores sin rajaduras, la batería y sus puntos de conexión no deben

de estar sulfatadas, el interruptor.

Si detectas alguna avería, desperfecto o determinas que hay un problema,

de inmediato comunica a mantenimiento.

Verificar pernos flojos o faltantes, acumulación de basura.

Inspeccionar si hay fugas, mangueras o tuberías desgastadas o dañadas del

sistema hidráulico de la transmisión, del freno del sistema hidráulico de la dirección,

lo mismo si hay fuga de aceite o combustible del compartimento del motor.

Chequear los niveles de aceite del motor, de transmisión, de freno y dirección y el

aceite hidráulico de implemento lo mismo que las graseras, refrigerante, las

puertas, ventanas, retrovisores limpios y alineados.

4.2.2 Mantenimiento Preventivo al Sistema de Motor

UBICACIÓN DEL MOTOR

A. Sistema de enfriamiento

B. Sistema de lubricación

C. Sistema de Admisión – Escape

D. Sistema de combustible

A. SISTEMA DE ENFRIAMIENTO

1.- Mantenimiento:

Diario:

Revisar el nivel de refrigerante y fugas.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 30

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 250 horas:

Mida la concentración de

anticongelante e inhibidor de

corrosión.

Controlar el tensado de la correa del

ventilador

Cada 1000 horas:

O cuando sea necesario verificar

la presurización del sistema y la

tapa del radiador.

Verificar la temperatura de

operación normal y que no se

produzca sobrecalentamiento ni

sobre enfriamiento.

La temperatura no debe

sobrepasar los 99ºC (con

carga), ni ser menor que los

75ºC (sin carga).

Probar el termostato del

sistema; el termostato se

encarga de regular la

temperatura del motor.

Cambiar filtro de refrigerante

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 31

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 2000 horas:

Cambiar el refrigerante.

Nota: Si la maquina lleva filtro de

refrigerante, el líquido refrigerante

deberá cambiarse cada 3000

horas.

Cuando sea necesario:

Limpiar el radiador

B.- SISTEMA DE LUBRICACION

Diario:

Medir el nivel de aceite

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 32

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 250 horas:

Cambia

r aceite

y filtros

de

aceite

del

motor.

Medir la presión de aceite. A modo de referencia la presión de aceite del

motor del cargador frontal CAT 966 es Max. 60 psi; Min. 20 psi.

C.- SISTEMA DE ADMISION-ESCAPE

Diario:

Chequear indicador de

restricción de aire de servicio de

filtro.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 33

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Limpiar prefiltro de aire

Cada 1000 horas:

Cambiar filtro de aire primario(1)

Cada 2000 horas:

Cambiar filtro primario(1)

Cambiar filtro secundario(2)

Cada 1000 horas:

Evaluar las “variables” de

rendimiento del motor y compararla

con las especificaciones del

fabricante

D.- SISTEMA DE COMBUSTIBLE

Diario:

Drene agua y sedimentos del tanque

de combustible antes de iniciar el

trabajo por el tapón roscado (1).

Drene el agua del

sedimentador(2)

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 34

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 250 horas:

Limpie los filtros primarios y cebe el

sistema

Cada 500 horas:

Cambie los filtros secundarios y cebe el sistema utilizando la bomba de

cebado (3)

4.2.3 Mantenimiento Preventivo al Sistema de Transmisión

Cada 100 horas:

Controlar el nivel de aceite de transmisión con varilla (1) ó mirilla (3)

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 35

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 250 horas:

Controlar el nivel de aceite en

el mecanismo diferencial y los

ejes propulsores con varilla (4).

Controlar el nivel de aceite en los

mandos finales mediante el tapón de

llenado (1) y con la posición de la

flecha (3) hacia abajo como indica la

figura.

Cada 500 horas:

Cambiar filtros de la transmisión

Cada 1000 horas:

Cambiar el aceite (2) y filtros de

la transmisión.

Cambiar el aceite en los ejes

propulsores retirando tapón de drenaje

(5).

Cambiar el aceite de los mandos

finales utilizando tapón de drenaje

(2) y tapón de llenado (1).

4.2.4 Mantenimiento Preventivo al Sistema Hidráulico

Diariamente:

Controlar el nivel de aceite por la mirilla (1).

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 36

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 500 horas:

Vaciar los lodos y condensaciones del depósito hidráulico (2).

ada 1000 horas:

Cambiar el filtro de retorno (3)

del depósito hidráulico.

Cada 2000 horas:

Cambiar el filtro de ventilación (4)

del depósito hidráulico.

Cambiar el aceite del depósito

hidráulico.

Cuando sea necesario:

Despresurizar el sistema hidráulico

presionando la válvula de alivio (5) y

rellenar desmontando la tapa de

llenado (6).

4.2.5 Mantenimiento Preventivo al Sistema de Frenos

Diariamente:

Controlar el nivel de

aceite através del tapón

de llenado (1).

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 37

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Cada 500 horas:

Controlar los forros de freno

4.- Mantenimiento Preventivo al Sistema Eléctrico

Diariamente:

Controlar el funcionamiento de las luces testigo (1) y del alumbrado de

circulación y de trabajo (2).

Cada 100 horas:

Controlar el nivel de electrolito en las

baterías (3).

Cada 250 horas:

Controlar el tensado de las

correas del alternador (4).

4.2.6 Otras Tareas de Mantenimiento Preventivo

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 38

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Diariamente:

Abastecerse de combustible después

de cada jornada de trabajo para

mantener los tanques llenos y

disminuir la condensación del agua en

los tanques de combustible.

Verificar presión de aire de los

neumáticos con un manómetro (1).

42 PSI las delanteras y 37 PSI las

posteriores

Lubricar articulaciones de brazos y pivotes de carrocería utilizando una

grasera de mano (3)

Cada 50 horas:

Limpiar filtro de aire (3) de

cabina

Reajustar tuercas de rueda

con un torquímetro

Capítulo 5: Características de los líquidos, sustancias y accesorios reemplazables

utilizados en el Mantenimiento de Maquinaria Pesada.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 39

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

5.1 Los lubricantes

Entre el mantenimiento y las tareas de servicio relacionadas con el cuidado del vehículo,

la lubricación debe ser considerada uno de los factores más importantes.

Los componentes del vehículo como el motor, la caja de cambios, el eje trasero etc.

deben estar siempre lubricados.

Cuando dos superficies metálicas se deslizan, una en contacto con la otra, a este

movimiento, siempre hay una fuerza que se opone, lo que llamamos de fricción.

El trabajo necesario para superar esta resistencia a la fricción, representa una pérdida de

fuerza, e implica en la producción de calor, el desgaste, fricción y hasta un trabamiento

entre las ruedas, (vea la figura A). En la figura podemos ver un pistón del motor embutido

en un cilindro. Pueden reducirse el calor, el desgaste y la fricción considerablemente, si

las dos superficies fueran separadas por una película lubricante (vea la figura B).

El aceite lubricante forma una

película entre las dos superficies,

reduciendo la fricción y haciendo

fácil el movimiento corredizo, y al

mismo tiempo ayuda a disipar el

calor producido por el movimiento de

las partes.

El desgaste también puede ser

causado por el óxido y corrosión; en

este caso, el lubricante actúa

también como protector y conserva

la superficie metálica, haciendo una

superficie de aceite protector.

Aceites lubricantes - Función del aceite lubricante

Nosotros usaremos el motor como un ejemplo. En este caso, el papel del aceite lubricante

está en lo siguiente:

1. Lubricar todas las partes movibles del

motor; deben reducirse el desgaste y la

fricción tanto como posible.

2. Llevar el calor fuera de las partes en

movimiento del motor y reducir el ruido del

motor;

3. Funcionar como un elemento sellado

entre el pistón, anillos y las camisas, la

superficie húmeda mantiene el aceite en

la pared del cilindro.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 40

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

4. Mantener el motor limpio, lejos de tizne y

partículas sucias. Esto evita aumentar el

lodo y corrosión en el motor.

5. Neutralizar los ácidos producidos en el

proceso de la combustión.

También, el aceite tiene que resistirse a las temperaturas altas, y no debe ponerse

excesivamente viscoso ni delgado.

Y no debe quemar en el motor, porque la combustión del aceite causa los humos de la

descarga indeseables.

En las especificaciones de ingeniería del aceite lubricante del motor están todos estos

requisitos y normas especificadas.

Esto nos da una idea de que el aceite debe hacer con los otros componentes, pues para

cada aplicación requiere un tipo de aceite con propiedades específicas.

ditivos de los aceites lubricantes para los motores

Son los compuestos químicos agregados a los aceites básicos (minerales puros) para

mejorar su calidad y actuación. Dependiendo de la calidad y el tipo de aditivos, los aceites

presentaran las propiedades diferentes, siendo clasificados de acuerdo con API.

Los aditivos más conocidos son:

- Detergentes/dispersantes (para limpieza);

- Inhibidores de oxidación y corrosión (antioxidante);

- Inhibidores de óxido y corrosión (antiácido);

- Inhibidores de espuma;

- Para mejorar la calidad de viscosidad;

- Depresiones del punto de fluidez;

- Reductor de fricción;

- Presión extrema (EP), etc.

Origen del aceite

Dependiendo de la forma cómo los aceites se producen, ellos se agrupan en aceites

minerales y aceites sintéticos.

Algunos lubricantes son una mezcla de ellos, y para lo cual se los llamó de semi-sintéticos

o parcialmente sintéticos.

Los aceites son clasificados según su aplicación. Los más comunes son el aceite del

motor y el aceite de la transmisión

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 41

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Aceite mineral

El petróleo natural, extraído del subsuelo, es la materia prima para una gran variedad de

productos.

Son los productos derivados, como la gasolina, el gas GLP, los aceites lubricantes, el

asfalto, etc.

Los elementos básicos de la composición del petróleo natural son el carbono y el

hidrógeno, por lo cual los productos derivados se llaman de hidrocarburos genéricamente.

Los hidrocarburos presentan una gran variedad de características, según su composición.

El aceite mineral es una mezcla de diversas calidades de hidrocarburos con propiedades

lubricantes.

Las propiedades de los aceites lubricantes son de acuerdo con los requisitos de la

aplicación específica, por ejemplo, para lubricar un motor o una caja de cambios, a bajas

o altas temperaturas.

Hacer los aceites lograr las propiedades específicas requeridas, las substancias

especiales son incluidas en su composición; ésos son los aditivos.

Aceites sintéticos

Se producen los aceites sintéticos a través de un proceso químico, que tiene como base

una cantidad pequeña de hidrocarburos petróleo-derivados.

Para producir un aceite sintético, el punto de salida es el estudio de las características de

los hidrocarburos. Los que se presenten más adecuados para un determinada aplicación,

se reproducen por procesos químicos. Así que, un lubricante de calidad alto puede

producirse para reunir los requisitos específicos.

Los aceites sintéticos tienen mejor actuación que los aceites minerales, principalmente

porque son más fluidos en las temperaturas bajas. Ellos también proporcionan una

lubricación buena a las temperaturas altas, porque ellos no se diluyen como los aceites

minerales.

Haciendo un resumen, nosotros podemos decir que los aceites sintéticos tienen:

- La misma materia prima de los aceites minerales (el aceite crudo);

- Procesos de fabricación diferentes;

- Estabilidad buena, bajo las variaciones de temperatura;

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 42

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Las características de los aceites lubricantes

El aceite lubricante es un derivado del petróleo. Cada aceite tiene sus propiedades

naturales que son las características principales de un lubricante bueno. Estas

características principales son:

- La viscosidad: la resistencia para fluir

En la figura 1 nosotros podemos visualizar dos tipos de aceite (de dos viscosidades

diferentes) fluyendo, al mismo tiempo y sujetos a una misma temperatura. Nosotros

podemos concluir que el aceite en el barril (A) tiene una viscosidad superior que el aceite

en el barril ( B).

- La adherencia: la capacidad de ser atrancado en las superficies;

- La cohesión: la resistencia al peso y a la fuerza;

En la figura 2 nosotros podemos comparar la adherencia y cohesión de dos fluidos

distintos el agua y aceite. Ambas figuras indicadas por la muestra del C la conducta del

agua; figura D son para el aceite.

Como ya visto, la viscosidad representa la resistencia de un líquido para fluir a una

temperatura dada. Ex. SAE 40 y SAE 90,

Así que, el aceite lubricante para cada aplicación es especificado según la temperatura

ambiente.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 43

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Los aceites lubricantes pueden ser divididos en dos tipos de viscosidad:

SAE 10W, SAE 20W - el aceite mono viscoso

SAE 30 o SAE 40 - el aceite mono viscoso

SAE 15W/40 o 20W/50 - el aceite multi viscoso

SAE 85W/140 - el aceite multi viscoso

La carta W quiere decir" invierno."

Cuando la designación del aceite tiene un" W"

acompañado de" SAE", significa que es

apropiado para las temperaturas ambientes

bajas, eso es, el aceite se prueba para

certificar que no se pone excesivamente

viscoso a las temperaturas bajas.

La calidad y viscosidad de los

aceites lubricantes

Para obtener la actuación buena y la vida

larga del motor, caja de cambios y

diferencial, es importante usar los aceites

apropiados, es decir, con las

características adecuadas.

Para clasificar los tipos diferentes de

aceites, hay ciertas técnicas que

describen sus características de calidad.

Estas normas de calidad fueron

establecidas por los fabricantes de

lubricantes o por las organizaciones

independientes.

El Instituto de Petróleo americano (API) establece el sistema normativo más usual.

Otro sistema es el del Comité de Constructores del Mercado Común (CCMC)y el de la

Construcción Automovilística de la Asociación europea (ACEA).

Varios fabricantes, inclusive Volvo, han establecido sus propias especificaciones.

La información sobre la calidad del aceite está impresa en la etiqueta del producto.

Permítanos pensar, en una superficie de un diente de un eje, o un rodamiento nosotros

sabemos que si la superficie de una parte de metal se examina a través de un

microscopio poderoso, mostrará el desnivel, incluso en la superficie más acabada.

Para que los topos de las irregularidades no entren en contacto unos con los otros de

forma que se traben o grandes desgastes que perjudiquen, se necesita una película

lubricante para separar una superficie de metal del otro.

Esto requiere el aceite con la viscosidad apropiada.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 44

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Si el aceite está demasiado delgado, no resistirá a los esfuerzos, para el cual es

designado. Si es demasiado espeso no permitirá al aceite penetrar en todos los huecos y

la película del aceite está incompleta.

La viscosidad es determinada de acuerdo con una norma establecida por la Sociedad de

Ingenieros de la Construcción Automovilística (SAE) y por un número o combinación de

números, por ejemplo, SAE 40.

Mientras más alto fuera el número, más espeso es el aceite. Los aceites del motor y de la

transmisión tienen series numéricas diferentes, mire la figura 1. El aceite del motor SAE

50 tiene la misma viscosidad del aceite de la transmisión SAE 90.

Si se mezclan ciertos productos (aditivos) con el aceite, disminuye el chance de hacerse

más espeso con el frío y más diluido con el calor. Un aceite con tales aditivos se llama

aceite Multiviscoso y representan una faja muy grande de aceites SAE. Un ejemplo de la

designación de viscosidad de un aceite mineral multiviscoso es el SAE 15W-40. Mire la

figura 2, puede observar la fuerza de la temperatura ambiente en el aceite.

1. Viscosidad, aceite frío

2. Arranque difícil

3. Arranque fácil

4. Viscosidad, aceite caliente

5. Bajo gasto de aceite

6. Riesgo de alto gasto de aceite

A.-Temperatura en el arranque

B.- Temperatura en el trabajo

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 45

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

En el sistema API la calidad del aceite se designa con dos letras, por ejemplo API Service CE. Las

letras son a veces seguidas por los números 2 o 4. Ellos indican si el aceite es adecuado para los

motores a 2 tiempos o a 4 tiempos.

La primera letra indica el tipo de motor para el cual el aceite se destina:

S = Aceite para motores Otto (motores de 4 tiempos de explosión a gasolina)

C = Aceite para motores diesel

La otra letra indica el grado de calidad. Por ejemplo, A tiene la más baja calidad que H, con

respecto a los motores diesel.

Aceite lubricante para la transmisión

El aceite lubricante para la transmisión es

usado también en las cajas de engranajes

y diferenciales.

Las funciones del aceite de la transmisión

más importantes son:

- Reduce la fricción y el desgaste;

- Impide la corrosión;

- Disuelve la suciedad;

- Resfriamiento.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 46

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Para una actuación buena, el aceite lubricante de la transmisión debe:

- Soportar altas temperaturas;

- No tenga efecto negativo en los protectores de caucho;

- Sea resistente contra la formación de espuma, que los engranajes en movimiento

puedan provocar.

Aditivos EP - Normas de calidad para los aceites de la Transmisión

Es muy importante seguir las especificaciones del fabricante relacionadas con la calidad de los

lubricantes.

La clasificación de los aceites de la transmisión comprende las clases API de GL1 a GL5. La

nomenclatura GL significa “lubricantes para engranajes”. Nosotros no podemos decir que GL5 es

un aceite mejor que el GL1. Estos números apenas indican la aplicación de los aceites.

El aditivo más importante usado en los aceites de la transmisión se llama EP (Extrema presión).

En ciertos engranajes de la transmisión, como en un diferencial, hay una misma presión alta en la

superficie de metal mientras un diente resbala en otro. Hay un riesgo fuerte del desgaste.

Para evitar este riesgo de daño, algunos aceites tienen azufre y los aditivos fósforo-basados.

Estos aditivos forman una capa protectora en la superficie de contacto de los dientes. Son

normalmente llamados de aditivos EP (Extrema presión).

Sin embargo, los fuertes aditivos de EP pueden corroer el latón y partes de bronce. Por

consiguiente, estos aceites no pueden usarse en las cajas de engranajes que contengan tales

componentes.

LA CLASIFICACIÓN SEGÚN LAS ESPECIFICACIONES DEL API

Clase Aditivos Utilización

GL1 Aceite mineral puro Caja de cambios manual

GL2 No existe

GL3 Aditivos EP flacos Normalmente no se usa

GL4 Aditivos EP medios Cajas de cambio manual

GL5 Aditivos EP fuertes Diferenciales, engranajes hipóides

O sea, GL1: tiene menos EP - las moléculas del aceite se separan con facilidad; GL5: tiene más

EP - las moléculas del aceite no se separan con facilidad, se mantienen juntas, principalmente en

los eng

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 47

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

La viscosidad del aceite de la transmisión

Los aceites de la transmisión tienen series numéricas SAE, apropiadas para evitar la

confusión con los aceites del motor. La viscosidad es dada por la sigla SAE siguiendo un

número, por ejemplo SAE 140.

El aceite de la transmisión SAE 90 tiene casi la misma viscosidad del aceite del motor

SAE 50. Este tipo de aceite también existe como un aceite multigrado, por ejemplo SAE

80W-90.

Las figuras se muestran los aceites lubricantes para la caja de engranajes manual (1) y

para el eje trasero (2).

Algunos fabricantes de la transmisión permiten el uso del aceite del motor en las cajas de

engranajes. Sin embargo, el aceite del motor multigrado no debe usarse, porque se pone

delgado cuando es apretado entre los dientes de los engranajes. Así que, no mantendría

una película consistente, requerido a una protección buena contra el desgaste de la

superficie.

Los fluidos para transmisión automática

Para los conversores de la torsión y las cajas

de engranajes automáticas, el aceite tiene que

presentar algunas características especiales.

No sólo tiene que lubricar, pero también tiene

que transmitir la presión al sistema de la caja

de cambios. Para permitir a este sistema

trabajar propiamente, el aceite siempre tiene

que ser bastante fluido, y esto requiere una

sensibilidad baja a la temperatura.

Los requisitos de limpieza son importantes,

porque el sistema de válvulas en las cajas de

engranajes automáticas son muy sensibles a la

suciedad. El aceite no debe formar espuma,

que causaría un flujo de aceite desigual

afectando su funcionamiento.

Además de eso, el aceite debe resistir a temperaturas altas y debe proporcionar una

protección buena contra la corrosión.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 48

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

El tal aceite es el ATF (el fluido de la transmisión Automática).

No hay una especificación de calidad genérica para ATF, como existe para el API. La

calidad de los aceites Dexron II y Dexron III/C-4 son adecuados para la mayoría de las

cajas de engranajes automáticas. Proporciona un cambio de velocidad liso, porque

permite un poco el deslizar en el momento de cambio.

La grasa lubricante

La grasa lubricante es usada en los lugares de lubricación que no se pueden proteger de

manera que guarde el aceite en su interior. Algunos ejemplos de resistir a las presiones

altas.

Por consiguiente, un jabón litio (elemento de base metálica) que contiene aditivos,

designados EP (presión extrema).

Los aditivos EP protegen las superficies de rodamientos y de los cojinetes de apoyo

sometidas a las cargas pesadas. Se usan las grasas en otros puntos dónde la fricción es

menor, como los componentes del chasis.

Los vehículos actuales usan la grasa de consistencia media, y con el aditivo EP; es más

eficaz en la lubricación de rodamientos, engranajes, los árboles, los alfileres, etc.

Clasificación de la grasa

La clasificación se estableció por NLGI (Instituto Nacional para la Grasa Lubricante).

La consistencia se representa por los números, dentro de una clasificación,

A - más suave

B - media consistencia

El C - más consistente

Algunas aplicaciones requieren el aditivo de EP (extrema presión).

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 49

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

5.2 Fluido refrigerante para el radiador

La función del líquido aditivo para el agua del radiador es proteger el sistema refrescante

y el motor contra el congelamiento, y también evitar la formación de óxido en las partes

internas.

Oxido en las paredes del cilindro fuera de la superficie es un aislador termal, haciendo

difícil el cambio de calor del metal al agua y, en grandes cantidades, puede provocar un

aumento excesivo de temperatura del motor.

El líquido aditivo para los radiadores está normalmente compuesto por el etilenoglicol.

También contiene un inhibidor de corrosión, para proporcionar protección de corrosión

como requerido.

El glicol puro hiela fácilmente, pero cuando mezclada con agua forma una solución que

ofrece una protección mejor posible. La protección de corrosión ofrecida es la razón para

usar la solución anticongelante durante todo el año.

Nota: el etilenoglicol no debe contaminar el aceite del motor, debido a su poder de

cambiar algunas propiedades del aceite, siendo dañino para el motor.

Para la información sobre el porcentaje de la mezcla e intervalos de cambio, se considera

las especificaciones del Manual de Mantenimiento del Fabricante.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 50

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

5.3 El fluido del freno hidráulico

El fluido del freno hidráulico no es un aceite, es un fluido especial, producido a través de

un proceso químico. Tiene una característica inoportuna su tendencia a absorber la

humedad del aire ambiente. Por esta razón, este fluido debe cambiarse regularmente.

Los recipientes de los fluidos se sellan por una tapa plástica de protección por bajo de la

tapa normal, la cual solamente debe retirarse en el momento del uso del fluido.

Las normas de calidad para el fluido hidráulico usado en el sistema del servo embrague

fueron creadas por SAE (la Sociedad de Ingenieros Automotores) y por DOT (el

Departamento de Transporte) en los Estados Unidos de América. Ahora, las

características técnicas más comunes son SAE J1703 y el DOT 4.

Se producen los fluidos del freno hidráulico según las especificaciones de calidad

diferentes y a través de los procesos diferentes. Por consiguiente, nosotros no debemos

mezclar dos fluidos del freno de calidades diferentes.

El fluido del freno hidráulico recomendado es DOT 4. Transfiere fácilmente la fuerza

ejercida por el chofer sobre el pedal del embrague para el cambio de marcha. El fluido

está en contacto con piezas metálicas y de caucho, siendo así, su función es también de

lubricar, proteger de la corrosión e impedir la entrada de suciedad en el sistema. El fluido

DOT 4 es la mejor opción para todos los productos, autobuses y camiones.

Nota: El fluido del freno hidráulico ejerce una fuerte acción química, principalmente en la

pintura.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 51

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

5.4 Filtros

Filtros de Aceite

Cuerpo poroso o aparato a través del cual se hace pasar un el aceite para limpiarlo de las

materias que contiene en suspensión o para separarlo de las materias con que está

mezclado.

Un filtro de aceite en buenas condiciones cada vez que el aceite pasa por él, retiene 95%

de las partículas, con un espesor de 10 a 40 micras (un cabello humano tiene un espesor

de aproximadamente 60 micras).

Partes del filtro de aceite

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 52

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Filtros de aire

La función del filtro de aire es retener éstas impurezas, actuando como "pulmón" del

motor.

Un motor según su cilindrada, absorbe entre

200 y 500 m3/hr de aire.

El aire absorbido contiene impurezas (polvo,

suciedad...), sumamente perjudiciales para el

motor.

Partes del Filtro de Aire

Filtros de Combustible

Tienen como función retener las impurezas que pueda llevar en suspensión el

combustible.

Un filtro saturado puede producir fallos en la alimentación que en el peor de los casos

provocara la parad del motor.

Partes del filtro

1. Junta

2. Reborde doblado

3. Tapa del filtro de chapa de acero galvanizada

4. Elemento filtrante

5. Salida de combustible

6. Entrada de combustible

7. Tubo de apoyo

8. Cuerpo de filtro de chapa de acero galvanizada

9. Cámara acumuladora de agua

10. Tornillo de evacuación de agua

11. Tubito de descarga

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 53

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Factores del combustible que deben tomarse en cuenta

El precio no es el único factor que se debe tomar en cuenta al considerar el combustible

para su motor. También se debe tener en cuenta las propiedades del combustible y la

forma en que afectan al motor.

Una vez que entienda las diferencias entre los combustibles, le resultará más fácil

comprender las consecuencias si utiliza un combustible inadecuado o de baja calidad.

Recuerde, un combustible limpio que cumpla con las recomendaciones del fabricante de

las maquinaria hará que la vida útil y el rendimiento de su motor sean normales. Si no es

así, corre riesgo de que no se cumpla lo anterior.

Densidad específica

La densidad específica del combustible diesel es el peso de un cierto volumen de

combustible comparado con el peso del mismo volumen de agua (a la misma

temperatura). Cuanta más alta sea la densidad, más pesado será el combustible.

Los combustibles más pesados producen

más energía o potencia (por volumen) del

motor.

La densidad específica puede medirse

con un densímetro especial de

combustible. La lectura del densímetro es

una escala del Instituto Americano del

Petróleo (API). La escala es a la inversa

de la densidad. Es decir, cuanto mayor

sea el número API, más ligero será el

combustible.

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 54

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

Capitulo 6: Pegatinas, simbología y esquemas de seguridad, control y

mantenimiento

6.1 Letreros y pegatinas informativos y de advertencia

El conductor deberá conocer y observar los letreros y pegatinas informativos y de

advertencia que se encuentran en la máquina. No todos los letreros y pegatinas aparecen

en todas las máquinas, ya que dependen del mercado y de la máquina.

Los letreros y pegatinas deberán mantenerse libres de suciedad para que estén legibles y

claros. Si han desaparecido o no están visibles, sustituirlos inmediatamente. El número de

pieza de repuesto (número de pedido) se desprende del letrero o la pegatina

correspondiente y del catálogo de piezas de repuesto

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 55

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 56

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 57

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

SIMBOLOGIA EN EL TABLERO DE COMANDO

SIMBOLOS NORMALIZADOS

SIMBOLOS NORMALIZADOS

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 58

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

COMBINACIÓN DE SIMBOLOS

Temperatura de aceite de

+ + =

transmisión:

Temperatura Aceite Transmisión

Presión de refrigerante

+ + =

del Motor: Motor

Presión Refrigerante

PRÁCTICA

Nivel de aceite de

transmisión

Temperatura de

aceite Hidráulico

PRÁCTICA

Presión de Aceite

de Transmisión

Filtro de Aceite

de Motor

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 59

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

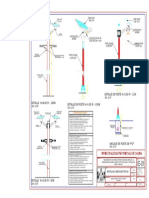

6.2. ESQUEMA DE CONTROLES, CAMBIOS DE ACEITE Y LUBRICACION

Intervalos: Diariamente, cada 100, 250, 500, 1000 y 2000 horas

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 60

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 61

MANTENIMIENTO PREVENTIVO, CORRECTIVO Y PREDICTIVO

OPERACIÓN Y MANTENIMIENTO DE MAQUINARIA PESADA Pág. 62

Вам также может понравиться

- MantenimientoДокумент13 страницMantenimientoISAIAS NO APLICA LOPEZ NINOОценок пока нет

- UF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaОт EverandUF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaРейтинг: 3 из 5 звезд3/5 (3)

- Analisis Del Manual de Operaciones y Mantenimiento de Una Motoniveladora 140KДокумент31 страницаAnalisis Del Manual de Operaciones y Mantenimiento de Una Motoniveladora 140KJesus PinedaОценок пока нет

- Mantenimiento Proactivo y ProductivoДокумент16 страницMantenimiento Proactivo y ProductivoDavid Sergio Aguilar ChipanaОценок пока нет