Академический Документы

Профессиональный Документы

Культура Документы

2729 5969 1 SM

Загружено:

Kurniadi WibowoИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

2729 5969 1 SM

Загружено:

Kurniadi WibowoАвторское право:

Доступные форматы

PENGARUH PENAMBAHAN GAS O2 PADA PENGELASAN CO2

DENGAN MENGGUNAKAN ELEKTRODA INTI FLUKS DAN SOLID

TERHADAP SIFAT MEKANIS DAN VISUAL BASE METAL ST42

MARINE PLAT

Ari Wibawa

Program Studi S1 Teknik Perkapalan Fakultas Teknik UNDIP

ABSTRACT

Weld CO2 is processing electric arc welding where gas carbondioksida or CO 2 as component of metal

fluid canopy where at welder process there will be liquefaction of metal, in order not to invite oxidation process,

what causes the happening of porosity at weldment metal. Where porosity will reduce strength to draw the metal.

At welder process surely happened liquefaction process of metal. Liquefaction of the metal because hot influence

where temperature dissociation energy of diatomic used by electric current and oksidator attachment, to get

strong weld joint is by enough temperature to liquefy metal which will be jointed, where increasingly

temperature would increasingly in and the metal wide melts. If happened addition of gas O 2 at welder process

hence adding oxidation process meaning to increasingly temperature. In consequence is applied welding flux

core electrode to lessen porosity generated by temperature.

Purpose of this research to know strength value draws, bending and visual from result of weld welder CO 2

with addition of gas O2 counted 0%, 5%, 10% at steel ST42 joint I plate Thick 10 mm Marine Plate with welding

flux core electrode and Solid. Method used in this research is experiment method, that is experimental method

directly to object. In this case steel ST42 joint I Thick plate 10 mm 24 piece weld by using gas CO 2. To get

research data is applied observation method by using testing machine draws and bending and test EDSA. Data

which collected then is analysed the correlation.

Result of research shows existence of strength difference to draw and bending and penetration depth

between additions of gas O2 counted 0%, 5% and 10% with welding flux core electrode and Solid. Based on

result of research suggested in doing welder kontruksi steel ST42 with Thick 10 mm joint I at weld process CO2

majoring strength to draw suggested to applies welding flux core electrode with current 230 A, while majoring

strength of compress is suggested to applies electrode solid, that strength draws and compress and penetration

either from result of maximum weldment.

Keyword : arc welding CO2, tensile strength

PENDAHULUAN paduan timah-timbal yang sumber energi

panasnya didapat dari pembakaran kayu

Latar Belakang atau arang. Setelah energi listrik dapat

Pengelasan merupakan bagian tidak digunakan sebagai teknologi pengelasan,

terpisahkan dari pertumbuhan industri, sumber energi ini menjadi suatu teknik

karena memegang peranan penting dalam penyambungan yang mutakhir.

rekayasa dan produksi logam. Hampir Pada tahun 1885 Benardes

tidak mungkin tanpa melibatkan menggunakan elektroda yang terbuat dari

pengelasan dalam industri modern dan batang karbon atau grafit, tahun 1889

peran pengelasan dari tahun ke tahun Zerner mengembangkan pengelasan busur

semakin meningkat. Sebagai contoh, yang baru dengan menggunakan busur

dalam industri sarana transportasi, industri listrik yang dihasilkan oleh dua batang

perkapalan, industri kereta api, industri karbon, tahun 1892 Slavianoff orang

mobil dan motor dan industri konstruksi pertama yang menggunakan kawat logam

lainnya, semua itu membutuhkan elektroda yang ikut mencair karena panas

sambungan logam berkualitas tinggi. yang dihasilkan oleh busur listrik. Tahun

Telah diketahui bahwa teknik 1901 las Oksi-asetilen mulai digunakan

penyambungan dikenal sejak zaman pra- oleh Fouche dan Piccard, tahun 1926

sejarah, misalnya pembrasingan logam Lungumir menemukan las hidrogen atom,

paduan emas-tembaga dan pematrian tahun 1950 ditemukan cara las baru antara

KAPAL, Vol. 6, No.2, Juni 2009 94

lain las tekan dingin, las listrik terak, las penelitian. Keberhasilan penelitian

busur dengan pelindung CO2, las gesek, las tergantung dari metode yang digunakan.

ultrasonik, las sinar elektron, las busur Agar kegiatan penelitian berhasil

plasma, las laser, dan masih banyak dengan baik, maka diperlukan suatu

lainnya. metode atau teknik yang ilmiah yang

Belum semua cara pengelasan yang terancang dan dapat

ditemukan digunakan dalam praktek pada dipertanggungjawabkan.

waktu ini, sebagian masih memerlukan Metode yang digunakan dalam

perbaikan yang mungkin dalam waktu penelitian ini adalah metode eksperimen,

yang dekat ini akan menjadi lebih yaitu kegiatan percobaan secara langsung

bermanfaat dan dapat menjadi sumbangan untuk melihat hasil yang memberikan

yang berharga dalam kemajuan teknologi perlakuan terhadap obyek, dalam hal ini

las. adalah baja ST42 marine plate tebal 10

mm sebanyak 24 pieces yang dilas

Perumusan Masalah diujung-ujungnya dengan las busur CO2

Pada penelitian ini perumusan dengan menggunakan elektroda inti fluks

masalah yang diperoleh adalah proses dan elektroda solid.

pengelasan yang dilakukan menggunakan

mesin las MIG (Metal Inner Gas) dengan 1. Persiapan eksperimen

adanya penambahan gas O2 sebanyak 0%, Dalam pelaksanaan eksperimen

5%, dan 10% pada pengelasan yang dalam bangku kerja harus dirancang

menggunakan elektroda Fluxcored “ER70” sedemikian rupa sehingga dalam

dan elektroda padat (solid). pelaksanaannya data yang diambil akurat

dan dapat menekan kemungkinan dari

Pembatasan Masalah kesalahan.

Dalam pembatasan masalah Untuk itu perlu persiapan yang

berkenaan dengan hal – hal berikut: matang sebelum pelaksanaan antara lain :

1. Prosedur yang dilakukan sebelum a. Alat yang digunakan :

proses pengelasan dilakukan sesuai 1. Pesawat las (merk CIGWELD

standart JIS Z 2201 (Japanese TRANSMIG 330)

Indutrial standart). 2. Las potong

2. Penggunaan material: ST42 Marine 3. Ragum / penjepit

Plate Grade A. 4. Gerinda tangan

3. Asumsi: pengaruh media pendingin 5. Kikir persegi

dan arus diabaikan, welder yang 6. Amperemeter

sama, suhu ruangan diabaikan. b. Peralatan keselamatan kerja

4. Membandingkan perbedaan yang 1. Apron

didapat dari hasil uji kekuatan tarik, 2. Werpak

tekan pengelasan dan visualisasinya. 3. Sarung tangan

4. Tang las

Tujuan Tugas Akhir 5. Topeng

Tujuan penelitian tugas akhir ini 6. Sepatu las

adalah: 7. Masker

1. Membandingkan pengelasan CO2 + c. Bahan

O2 elektroda inti fluks dengan CO2 + 1. Jenis bahan yang digunakan

O2 elektroda solid pada proses MIG. sebagai media pengelasan

2. Membandingkan kekuatan tarik dan adalah baja plat ST 42 tebal 10

tekan serta visualisasi yang mm dengan ukuran 300 x 150

dihasilkan dari pengelasan elektroda mm

inti fluks dan elektroda solid. 2. Elektroda yang digunakan

adalah jenis ER70 dan solid

METODE PENELITIAN dengan diameter 1,2. Elektroda

Metodelogi penelitian merupakan ER 70 S 6 mempunyai

cara yang ditempuh untuk mencapai tujuan komposisi 0,01 - 0,015% C,

0,80 - 1,15% Si, 1,40 - 1,85%

KAPAL, Vol. 6, No.2, Juni 2009 95

Mn, 0,025 P, dan 0,035% S. dan elektroda solid pada setiap

Kekuatan tarik 50,6 kg/mm2. material.

3. 1 botol gas CO2 dan 1 botol k. Lakukan pengelasan dengan

gas O2. kampuh tersebut, pengelasan dapat

dilakukan pada kedua sisi kampuh

2. Pelaksanaan eksperimen las agar semua celah dapat terisi

keseluruhan.

Pelaksanaan eksperimen ini hanya l. Siapkan juga alat pengikat plat las

berlaku pada eksperimen yang dilakukan untuk mencegah plat dari

oleh peneliti dengan alat yang telah kemungkinan terjadinya

disediakan. Adapun pelaksanaan bengkokan (deformasi) akibat

eksperimen ini sebagai berikut : pengaruh panas dari las pada saat

a. Potong plat yang mempunyai pengelasan.

ukuran 300 x 150 mm sebanyak 3 m. Pendinginan hasil pengelasan

buah dilakukan pada suhu kamar, hal ini

b. Tandai masing-masing dengan untuk mencegah terjadinya

simbol 1, 2, dan 3 perubahan struktur akibat

c. Bersihkan ujung masing-masing pendinginan secara cepat.

plat dengan gerinda tangan n. Potonglah plat masing-masing

d. Potonglah masing-masing plat dengan ukuran 17 mm x 150 mm.

menjadi dua bagian dengan ukuran o. Bentuk potongan plat tadi menjadi

150 x 75 mm dan masing-masing spesimen untuk dilakukan

diberi tanda 1, 2 dan 3. pengujian kekuatan pada

e. Ratakan ujung setiap plat, pengujian tarik seperti pada

terutama pada bagian yang akan gambar acuan.

dilas sehingga benar-benar rata.

Ujung untuk kampuh I harus 3. Pengujian kekuatan hasil pengelasan

benar-benar tegak lurus dengan

permukaan plat. Alat pengambilan data dalam

f. Pasanglah bahan sesuai dengan penelitian ini adalah dengan mengadakan

tanda yang telah diberikan1 pengujian hasil pengelasan menggunakan

dengan 1, 2 dengan 2 dan 3 alat uji tarik dan tekan, yaitu mesin

berpasangan dengan 3. Servopulser.

g. Atur lebar celah yang digunakan Pengujian dilakukan dengan

sesuai dengan ketentuan yang memberikan beban tarik secara merata

mensyaratkan agar diperoleh sebesar 20 ton dan perlahan-lahan

luasan penampang yang sama. sehingga plat patah. Dari hasil pegujian ini

Lebar celah ini diambil 1,6 mm. didapat kekuatan maksimal bahan yang

h. Setelah pengaturan celah selesai, dilas.

maka dilanjutkan dengan Langkah-langkah eksperimen ini

pengaturan besar kuat arus sesuai adalah sebagai berikut :

dengan penelitian dan dicek a. Persiapan alat dan bahan

terlebih dahulu besar kuat arus Peralatan :

yang keluar dari pesawat las - Mesin uji tarik dan tekan

dengan amperemeter agar benar- - Kertas data

benar teliti. Bahan :

i. Selanjutnya adalah proses Spesimen baja ST 42 yang telah

pengelasan sesuai alur penelitian dilas dengan menggunakan las

yang telah ada. Sebelumnya busur CO2

catatlah pada bagian ujung kedua

sisi plat yang akan dilas agar b. Pelaksanaan pengujian

menghindari melebarnya celah. Dalam pelaksanaan pengujian

j. Bahan yang diberi tanda 1-1, 2-2, diperlukan ketelitian karena benar

3-3 dilas dengan elektroda ER70 tidaknya data yang diperoleh itu

KAPAL, Vol. 6, No.2, Juni 2009 96

tergantung dari ketelitian inti fluks dan solid pada baja ST42 marine

pelaksanaan pengujian tersebut. plate grade A terlihat pada tabel berikut

Persiapan : ini:

1. Jepit benda kerja hingga Tabel IV.1 Nilai rata-rata kekuatan tarik

benar-benar tegak lurus

Pengelasan Tegangan Tarik

2. Pengatur pengontrol dan

Elektroda Solid Rata-rata (Kg/mm2)

pencatat sesuai dengan tujuan

0% 57,90

pengujian (pengaturan

5% 57,20

kecepatan, pembebanan

10 % 57,10

maksimal, perpanjangan

maksimal).

3. Pembebanan tidak boleh Pengelasan

Tegangan Tarik

melebihi 20.000 kg Elektroda Inti

Rata-rata (Kg/mm2)

4. Kecepatan penarik tidak boleh Fluks

melebihi 200 mm/menit. 0% 57,90

5. Lakukan pengujian dengan 5% 57,80

menekan tombol start 10 % 57,80

6. Lakukan pencatatan hasil

pengujian, tetapi terlebih dulu Tabel IV.2 Nilai rata-rata kekuatan tekan

kita masukkan data (tanggal

pengujian, nomor pengujian Pengelasan Tegangan Bending

dan ukuran spesimen) Elektroda Solid Rata-rata (Kg/mm2)

Dari hasil pengujian maka didapat data- 0% 82,00

data untuk setiap spesimen. 5% 50,00

10 % 30,00

Tabel III.1 Layout hasil pengujian tarik dan

tekan kekuatan las

ANALISA

Tegangan Tarik

Pengelasan

NAMA SPESIMENT (kg/mm2) Tegangan Bending

Elektroda Inti

TIAP KELOMPOK 5 10 Rata-rata (Kg/mm2)

0% Fluks

% %

0% 82,65

1. Elektroda Inti Fluks

5% 60,50

ER70

10 % 60,45

JUMLAH ( ∑ )

Menentukan Harga Koefisien

Rata-rata (/2)

Korelasi Tegangan Tarik Elektroda

Solid

Tegangan Tekan

NAMA SPESIMENT (kg/mm2) Data X Y X.Y X2 Y2

TIAP KELOMPOK 5 10 1 0% 57,90 0 0 3352.41

0%

% % 2 5% 57,20 286 25 3271.84

1. Elektroda Solid 3 10 % 57,10 571 100 3260.41

JUMLAH ( ∑ ) =3 = = = = =

Rata-rata (/2) 15 172,2 857 125 9884.66

n X iYi X 1 X 1 Y1

n X nY

R =

X 1 Y1

HASIL PENGUJIAN TARIK DAN TEKAN 2 2 2 2

Data diperoleh dari hasil observasi 1 1

pada mesin uji tarik dan tekan. Data 3 x 857 15 (15 x 172,2)

digunakan untuk perhitungan statistik.

Pengujian dilakukan secara bergantian tiap

=

(3 x125 (15) ) x 3 x 9884,66 (172.2 )

2 2

perlakuan untuk masing-masing kelompok.

Hasil kekuatan tarik dan tekan dari 21

pengelasan las busur CO2 dengan elektroda = = - 1,40

15

KAPAL, Vol. 6, No.2, Juni 2009 97

Menentukan Harga Koefisien

Menentukan Harga Koefisien Korelasi Tegangan Tekan Elektroda

Korelasi Tegangan Tarik Elektroda Inti Fluks

Inti Fluks

Data X Y X.Y X2 Y2

2 2

Data X Y X.Y X Y 1 0% 82.65 0 0 6831.03

1 0% 57,90 0 0 3352.41 2 5% 60.50 302.5 25 3660.25

2 5% 57,80 289 25 3340.84 3 10 % 60.45 604.5 100 3654.20

3 10 % 57,80 578 100 3340.84 =3 = = = = =

=3 = = = = = 15 203.6 907 125 14145.48

15 173,5 867 125 10034.69

n X iYi X 1 X 1 Y1

n X iYi X 1 X 1 Y1

n X nY

R =

X 1 Y1

2 2 2 2

n X nY

R =

X 1 Y1

1 1

2 2 2 2

1 1

3 x 907 15 (15 x 203,6)

(3 x125 (15) ) x 3 x14145,48 (203,6 )

=

3 x 867 15 (15 x 173,5) 2 2

(3 x125 (15) ) x 3 x10034,09 (173,5 )

=

2

348

2

=

16,50 384,08

=

17,32

= - 0,90

= - 0,95 Jadi pengaruh elektroda solid lebih baik

dari elektroda inti fluks pada pengujian

Jadi pengaruh elektroda inti fluks lebih tegangan tekan.

baik dari elektroda solid pada pengujian

tegangan tarik. HASIL PENGUJIAN EDSA / VISUAL

Dari hasil pengujian visual tampak jelas

adanya perbedaan dari kedalaman penembusan

Menentukan Harga Koefisien pada material, hal ini dibuktikan dari bentuk

Korelasi Tegangan Tekan Elektroda rigi-rigi las yang dihasilkan.

Solid Pada elektroda solid, percikan yang terjadi

sangat banyak karena busur las tidak

Data X Y X.Y X2 Y2 seimbang, hasil lasan keras, bentuk rigi-rigi

1 0% 82,00 0 0 6724 las kurang baik karena sangat bergantung

2 5% 50,00 250 25 2500 dengan besarnya arus yang digunakan saat

3 10 % 30,00 300 100 900 proses pengelasan, proses metalurgi kurang

=3 = = = = = matang karena penggunaan arus yang kurang

15 162 550 125 10124 besar

Dengan adanya penambahan oksigen maka

n X iYi X 1 X 1 Y1 panas yang dihasilkan saat proses pengelasan

n X nY

R =

X 1 Y1

2 2 2 2 menjadi bertambah panas, sehingga

1 1 mempengaruhi kedalaman penetrasi las,

3 x 550 15 (15 x 162) bentuk rigi las juga menjadi semakin lebar atau

=

(3 x125 (15) ) x 3 x10124 (162 )

2 2 besar.

795 Inti Fluks

=

790

= - 1,00

0% 5% 10%

KAPAL, Vol. 6, No.2, Juni 2009 98

CO2 hendaknya dapat memilih besar kuat

arus yang tepat dan penggunaan elektroda

yang tepat pula, sebab mempunyai

Solid

pengaruh yang besar terhadap kekuatan

sambungan las dan tingkat penembusan

terhadap base metal.

2. Sebaiknya pada proses pengelasan harus di

minimalkan pengaruh angin dari luar /

lingkungan, karena akan menyebabkan

porosity pada hasil las.

0% 5% 10%

3. Bagi peneliti yang tertarik dalam bidang

% las busur CO2, penyusun menyarankan

untuk melakukan penelitian yang lebih

variatif, baik dalam jenis bahan, kawat las,

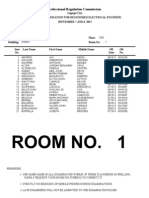

Gambar IV.1 Perbedaan hasil uji EDSA dari besar Ampere, kampuh, posisi pengelasan

elektroda inti fluks dan solid dan pengujian las yang lain, sehingga

diharapkan dapat menambah pengetahuan

KESIMPULAN dan meningkatkan penelitian dalam bidang

Dari hasil penelitian maka dapat ditarik pengelasan.

kesimpulan sebagai berikut :

1. Ada perbedaan dari kekuatan tarik, tekan DAFTAR PUSTAKA

serta visual hasil pengelasan las busur CO2 1. Alip, Moha,,ad. 1989. Teori dan

pada pengelasan elektroda inti fluks Praktek Las. Jakarta: Depdikbud.

sebesar 57,80 Kg/mm2 dan elektroda solid 2. ASME section IX. 2001. Qualified

sebesar 57,10 Kg/mm2 dengan Weld. American Society of

penambahan gas O2 pada baja ST42

Mechanical Engineers.

sambungan I ketebalan pelat 10 mm.

3. AWS D1.1M. 2002. Structural

Nilai Korelasi R (%) Welding Code-Steel. American

Elektroda National Standart.

Kuat Tarik Kuat Tekan 4. Batam Institutional Development

Project. 2002. Dasar Las Flux Core.

Solid 1.40 1.00

Indonesia-Australia.

Inti Fluks 0.95 0.90 5. Dave Smith. 1984. Welding Skill and

Technology. Amerika : Mc. Graw

2. Pengelasan dengan elektroda inti fluks Hill.

memberikan keseimbangan busur las 6. Harsono Wiryosumarto. 1985.

terhadap nilai kekuatan tarik dan elektroda Teknologi Pengelasan Logam.

solid memberikan tegangan tekan yang Jakarta: Pradnya Paramita.

baik pada pengelasan las busur CO2. 7. JIS Z 2201. 1980. Test Pieces for

3. Hasil pengujian EDSA menunjukkan Tensile Test for Metallic Materials.

bahwa gas O2 memberikan penembusan Jepang.

yang dalam pada material, karena 8. , 1985. Las Busur

penambahan oksidator juga mempengaruhi CO2. Jepang : OVTA.

penambahan panas pada base metal.

Elektroda inti fluks mampu

menyeimbangkan busur las dari panas

yang berlebihan.

SARAN

Dari hasil penelitian, dapat dikemukakan

saran sebagai berikut :

1. Pada pelaksanaan pengerjaan konstruksi

yang menggunakan sambungan las busur

KAPAL, Vol. 6, No.2, Juni 2009 99

Вам также может понравиться

- Teklas 0A - PROPERTIESДокумент7 страницTeklas 0A - PROPERTIESMudzakkir DioktyantoОценок пока нет

- 19 Ijmperdapr201719Документ10 страниц19 Ijmperdapr201719TJPRC PublicationsОценок пока нет

- Welding Craft Practice: Oxy-Acetylene Gas Welding and Related StudiesОт EverandWelding Craft Practice: Oxy-Acetylene Gas Welding and Related StudiesОценок пока нет

- Welding Technology Two MarksДокумент20 страницWelding Technology Two Markssai100% (1)

- High-Temperature Brazing in Controlled Atmospheres: The Pergamon Materials Engineering Practice SeriesОт EverandHigh-Temperature Brazing in Controlled Atmospheres: The Pergamon Materials Engineering Practice SeriesОценок пока нет

- Microstructure, Properties and Corrosion Characterization of Welded Joint For Composite Pipe Using A Novel Welding ProcessДокумент12 страницMicrostructure, Properties and Corrosion Characterization of Welded Joint For Composite Pipe Using A Novel Welding ProcessRami GhorbelОценок пока нет

- Copper Electrodeposition for Nanofabrication of Electronics DevicesОт EverandCopper Electrodeposition for Nanofabrication of Electronics DevicesОценок пока нет

- Materi Pertemuan Ke 4. Pengelasan FCAWДокумент31 страницаMateri Pertemuan Ke 4. Pengelasan FCAWRaihan Arrafi10Оценок пока нет

- Variations The Diameter Tip of Electrode On The ReДокумент12 страницVariations The Diameter Tip of Electrode On The ReThaharОценок пока нет

- Detailed Lesson Plan (Jor)Документ6 страницDetailed Lesson Plan (Jor)Pebbles ParedesОценок пока нет

- Lab Session 04 - Arc WeldingДокумент6 страницLab Session 04 - Arc WeldingZaid BaigОценок пока нет

- Analysis of The Interfacial Reaction Between Bulk Metallic GlassДокумент8 страницAnalysis of The Interfacial Reaction Between Bulk Metallic GlassyayangОценок пока нет

- Infrared Physics and Technology: Xinmin Dong, Guofang Wang, Mohammad GhaderiДокумент8 страницInfrared Physics and Technology: Xinmin Dong, Guofang Wang, Mohammad Ghaderikamal touilebОценок пока нет

- A Literature Review On CO Laser WeldingДокумент7 страницA Literature Review On CO Laser Weldingkamal touilebОценок пока нет

- Zhou2020 Article InfluenceOfPdContentOnMicrostrДокумент7 страницZhou2020 Article InfluenceOfPdContentOnMicrostrChong Leong GanОценок пока нет

- 1 PBДокумент4 страницы1 PBfauziahptr321Оценок пока нет

- 1-Properties and Classification of Welding ProcessesДокумент10 страниц1-Properties and Classification of Welding ProcessesabastosuaptОценок пока нет

- SMAW ArticuloДокумент14 страницSMAW ArticuloLuis RiveraОценок пока нет

- Performance and Analysis of Weld Joint by Using Two Dissimilar Electrodes E6010 and E7018Документ5 страницPerformance and Analysis of Weld Joint by Using Two Dissimilar Electrodes E6010 and E7018Editor IJTSRDОценок пока нет

- Jurnal Kelompok 1Документ10 страницJurnal Kelompok 1Agy RandhikoОценок пока нет

- The Study of Corrosion and Wear Resistance of CoppДокумент9 страницThe Study of Corrosion and Wear Resistance of CoppNoura Nour ElshamsОценок пока нет

- Welding DictionaryДокумент100 страницWelding DictionaryLe Ngoc AnhОценок пока нет

- Coated Stainless Steel 441 As Interconnect Material For Solid Oxide Fuel Cells Evolution of Electrical PropertiesДокумент7 страницCoated Stainless Steel 441 As Interconnect Material For Solid Oxide Fuel Cells Evolution of Electrical PropertiesJags BuddyОценок пока нет

- Metals 10 00099 v2 PDFДокумент23 страницыMetals 10 00099 v2 PDFarjun prajapatiОценок пока нет

- Accepted Manuscript: 10.1016/j.vacuum.2014.08.016Документ28 страницAccepted Manuscript: 10.1016/j.vacuum.2014.08.016Amine OsmaniОценок пока нет

- TestДокумент10 страницTestAnonymous BW1EW9beJqОценок пока нет

- 1495-Article Text-4716-1-10-20221115Документ7 страниц1495-Article Text-4716-1-10-20221115Herda CahyaningrumОценок пока нет

- The Influence of Niobium and Aging Treatment in The 18% Ni Maraging SteelДокумент8 страницThe Influence of Niobium and Aging Treatment in The 18% Ni Maraging SteelGopala Rao ThellaputtaОценок пока нет

- Exp 2Документ5 страницExp 2alexchong93Оценок пока нет

- Results in Materials: C. Banganayi, K. Nyembwe, K. MagezaДокумент5 страницResults in Materials: C. Banganayi, K. Nyembwe, K. MagezaFelice SegaОценок пока нет

- Analysis of Welding Strength S45C Material in Spot Welding ProcessДокумент8 страницAnalysis of Welding Strength S45C Material in Spot Welding ProcessBRAYAN ALEJANDRO REYES VILLANUEVAОценок пока нет

- SMAWДокумент5 страницSMAWمصر للخدمات الميكانيكيةОценок пока нет

- IIT Kharagpur: 1.1 Introduction To Electron Beam WeldingДокумент16 страницIIT Kharagpur: 1.1 Introduction To Electron Beam Weldingrajaraji33Оценок пока нет

- Pengaruh Kuat Arus Dan Campuran Gas Argon - Co Pada Pengelasan Fasa GandaДокумент8 страницPengaruh Kuat Arus Dan Campuran Gas Argon - Co Pada Pengelasan Fasa GandaBrian Simon ImmanuelОценок пока нет

- The Effect of Current On SMAW Welding To Tensile Strength and Micro Structure of Low Carbon SteelДокумент5 страницThe Effect of Current On SMAW Welding To Tensile Strength and Micro Structure of Low Carbon Steelmade dwi payanaОценок пока нет

- Fulltext01 PDFДокумент70 страницFulltext01 PDFNicolae ZidaruОценок пока нет

- Studies On Effect of Metallic Coatings Over Stainless Steel and Aluminium SheetsДокумент18 страницStudies On Effect of Metallic Coatings Over Stainless Steel and Aluminium SheetsDinesh RajasekarОценок пока нет

- Seminar Report On Gas WeldingДокумент17 страницSeminar Report On Gas WeldingAman KumarОценок пока нет

- Corrosion Resistance Test of Electroplated MetalsДокумент9 страницCorrosion Resistance Test of Electroplated Metalsgolam kibriaОценок пока нет

- Me 6008-Welding Technology (Elective) : Year/ Sem: Iv/ ViiДокумент53 страницыMe 6008-Welding Technology (Elective) : Year/ Sem: Iv/ ViiparthibankОценок пока нет

- Lab Report WeldingДокумент15 страницLab Report WeldingAhmad ZafranОценок пока нет

- Irjet V4i2100 PDFДокумент6 страницIrjet V4i2100 PDFAnonymous CUPykm6DZОценок пока нет

- Micro Structure Analysis of TIG Welded SS 301 AlloyДокумент6 страницMicro Structure Analysis of TIG Welded SS 301 AlloyAnonymous CUPykm6DZОценок пока нет

- 1 s2.0 S0308016120302015 MainДокумент11 страниц1 s2.0 S0308016120302015 MainKAVINОценок пока нет

- Charecterization of Silver Particles Used For Low Temp Joining TechnДокумент5 страницCharecterization of Silver Particles Used For Low Temp Joining TechnTecnoserv Ingenieros S.A:Оценок пока нет

- Seminar Report On Gas WeldingДокумент17 страницSeminar Report On Gas WeldingMohd Sohail AliОценок пока нет

- PAPER Aluminium Lm4Документ9 страницPAPER Aluminium Lm4LiNuОценок пока нет

- Laporan Praktikum Proses Manufaktur 2 Kelompok S25 Modul PM2-01 Shift Sabtu Siang PDFДокумент30 страницLaporan Praktikum Proses Manufaktur 2 Kelompok S25 Modul PM2-01 Shift Sabtu Siang PDFGilang Tito F.Оценок пока нет

- Syifa Luthfiyah - Paper - ISAIME PDFДокумент9 страницSyifa Luthfiyah - Paper - ISAIME PDFSyifa LuthfiyahОценок пока нет

- The Electrochemistry and Characteristics of Embeddable Reference Electrodes for ConcreteОт EverandThe Electrochemistry and Characteristics of Embeddable Reference Electrodes for ConcreteОценок пока нет

- Design and Construction of An Inverter T PDFДокумент45 страницDesign and Construction of An Inverter T PDFUbiracy ZanetiОценок пока нет

- Gas Metal Arc WeldingДокумент16 страницGas Metal Arc WeldingIhsan1991 YusoffОценок пока нет

- Group 09 Welding and FabricationДокумент43 страницыGroup 09 Welding and FabricationAlhaj MassoudОценок пока нет

- Thermal Conductivity of Aluminium 6082-T6Документ6 страницThermal Conductivity of Aluminium 6082-T6Kenneth LeeОценок пока нет

- Unit II - mt1Документ24 страницыUnit II - mt1Mareeswaran Maruthamuthu M0% (1)

- WEMDCD15 Turin FinalSubmittedДокумент6 страницWEMDCD15 Turin FinalSubmittedNoé Rafael Colorado SósolОценок пока нет

- Ijett V50P205Документ8 страницIjett V50P205Ronald AranhaОценок пока нет

- Ijett V50P205 PDFДокумент8 страницIjett V50P205 PDFbeto bОценок пока нет

- AbstractДокумент9 страницAbstractC-dek MuzzammilОценок пока нет

- GL Huyett EngineeringHandbookДокумент95 страницGL Huyett EngineeringHandbookSwetha PattelaОценок пока нет

- SteelДокумент55 страницSteelSantiago TuestaОценок пока нет

- Dosagem de ConcretoДокумент40 страницDosagem de ConcretoRobertoVitorianoОценок пока нет

- GL Huyett EngineeringHandbookДокумент95 страницGL Huyett EngineeringHandbookSwetha PattelaОценок пока нет

- ELMAR CatalogДокумент62 страницыELMAR Catalogngueadoum93% (15)

- Atlas Engineering Metals HandbookДокумент136 страницAtlas Engineering Metals HandbookMatt KurtzeОценок пока нет

- Dawnrays Drilling ToolsДокумент42 страницыDawnrays Drilling ToolsKurniadi WibowoОценок пока нет

- AbcДокумент412 страницAbcKurniadi WibowoОценок пока нет

- 17D 2nd Edition Purch Guidelines R1 20120429Документ50 страниц17D 2nd Edition Purch Guidelines R1 20120429flasher_for_nokia100% (1)

- Emergency MetalizingДокумент3 страницыEmergency MetalizingKurniadi WibowoОценок пока нет

- Introduction To Well Integrity - 04 December 2012Документ154 страницыIntroduction To Well Integrity - 04 December 2012n73686861Оценок пока нет

- Emergency Metalizing PDFДокумент3 страницыEmergency Metalizing PDFKurniadi WibowoОценок пока нет

- Emergency Metalizing PDFДокумент3 страницыEmergency Metalizing PDFKurniadi WibowoОценок пока нет

- DPДокумент19 страницDPMohammad HusanОценок пока нет

- DPДокумент19 страницDPMohammad HusanОценок пока нет

- AbcДокумент412 страницAbcKurniadi WibowoОценок пока нет

- B01 09 PDFДокумент37 страницB01 09 PDFgabisaОценок пока нет

- Supplemental Manual: TopicsДокумент20 страницSupplemental Manual: TopicsKurniadi WibowoОценок пока нет

- Padeye Plus UsermanualДокумент31 страницаPadeye Plus UsermanualYanuar Fendika NataОценок пока нет

- Product CatalogueДокумент44 страницыProduct CatalogueNitin AggarwalОценок пока нет

- OctgДокумент39 страницOctgKurniadi WibowoОценок пока нет

- DPДокумент19 страницDPMohammad HusanОценок пока нет

- GuidelineДокумент15 страницGuidelineKurniadi WibowoОценок пока нет

- 9076 29676 1 SMДокумент7 страниц9076 29676 1 SMNano NuОценок пока нет

- Operating Operating Operating Operating Manual Manual Manual ManualДокумент32 страницыOperating Operating Operating Operating Manual Manual Manual ManualKurniadi Wibowo100% (1)

- Mud Pump Parts ExpendablesДокумент82 страницыMud Pump Parts ExpendablesAnonymous Yo43Kif0Оценок пока нет

- 4 Guidance On Valve Type SelectionДокумент86 страниц4 Guidance On Valve Type SelectionKrista OneillОценок пока нет

- Work Instruction Used Drill Pipe Coating NOV PDFДокумент17 страницWork Instruction Used Drill Pipe Coating NOV PDFKurniadi WibowoОценок пока нет

- Api Spec 16a Drill ThroughДокумент9 страницApi Spec 16a Drill ThroughDaniel Sp Sitompul100% (1)

- 4 Guidance On Valve Type SelectionДокумент86 страниц4 Guidance On Valve Type SelectionKrista OneillОценок пока нет

- Hebrew and TamilДокумент98 страницHebrew and TamilSreshta JustinОценок пока нет

- Tillotson HD & HR Service ManualДокумент11 страницTillotson HD & HR Service ManualBeckyОценок пока нет

- The Guardian Weekly 9-02-2024-2Документ64 страницыThe Guardian Weekly 9-02-2024-2krris.galОценок пока нет

- Documentation ExamplesДокумент5 страницDocumentation ExamplesErika HarveryОценок пока нет

- 24 Port - 48 Port CAT6A Patch PanelДокумент2 страницы24 Port - 48 Port CAT6A Patch PanelSajid KhanОценок пока нет

- JCB Catalogue AДокумент9 страницJCB Catalogue Asaneesh81100% (2)

- GOLDEN DAWN 1 10 The Banishing Ritual of HexagramДокумент4 страницыGOLDEN DAWN 1 10 The Banishing Ritual of HexagramF_RC86% (7)

- HP 300s+ Scientific Calculator: Sophisticated Design Ideal For Math and Science StudentsДокумент3 страницыHP 300s+ Scientific Calculator: Sophisticated Design Ideal For Math and Science StudentsgemaОценок пока нет

- Real Estate QuizzerДокумент27 страницReal Estate QuizzerRochelle Adajar-BacallaОценок пока нет

- Design & Fabrication of Low Cost Small-Scale Fatigue Testing MachineДокумент12 страницDesign & Fabrication of Low Cost Small-Scale Fatigue Testing MachinekshitijОценок пока нет

- (Complete) BLC 201 Assignment Intro Logistics SCM Sep 2021 - McdonaldДокумент12 страниц(Complete) BLC 201 Assignment Intro Logistics SCM Sep 2021 - McdonaldHf CreationОценок пока нет

- Learn Horse Riding: at HPRCДокумент16 страницLearn Horse Riding: at HPRCAkashОценок пока нет

- Use of Information Technology in The Flight Catering ServicesДокумент32 страницыUse of Information Technology in The Flight Catering ServicesAbhiroop SenОценок пока нет

- Rajesh CVДокумент3 страницыRajesh CVS R PramodОценок пока нет

- 21 Century Mind ControlДокумент7 страниц21 Century Mind ControltrswartzОценок пока нет

- REE0913ra LegazpiДокумент6 страницREE0913ra LegazpiScoopBoyОценок пока нет

- 4g Frequency BandsДокумент5 страниц4g Frequency BandsaorukoОценок пока нет

- Honda Bikes and ScootersДокумент6 страницHonda Bikes and ScootersShamrjit AgrahariОценок пока нет

- Aerial MV Covered Networks: Worth A New Look?: 2. Medium Voltage Overhead Insulated/ Covered LinesДокумент1 страницаAerial MV Covered Networks: Worth A New Look?: 2. Medium Voltage Overhead Insulated/ Covered LinesAnonymous 1AAjd0Оценок пока нет

- DEH S4150BT Owners Manual PDFДокумент96 страницDEH S4150BT Owners Manual PDFfatih konaçoğluОценок пока нет

- DWS2510.02 - Auxiary Drive SpecificationДокумент11 страницDWS2510.02 - Auxiary Drive SpecificationCorneОценок пока нет

- Product Analysis Certificate: Propanol-2 (Iso-Propanol) A.RДокумент1 страницаProduct Analysis Certificate: Propanol-2 (Iso-Propanol) A.RAMMARОценок пока нет

- Inhalation AnestheticsДокумент27 страницInhalation AnestheticsMarcelitaTaliaDuwiriОценок пока нет

- Baluarte BridgeДокумент1 страницаBaluarte BridgeIndra MishraОценок пока нет

- Hearst Tower - New York City: Frank J. Dimauro Envs 662-660 Richard W. Berman Project: BuildingsДокумент6 страницHearst Tower - New York City: Frank J. Dimauro Envs 662-660 Richard W. Berman Project: BuildingsMohamed FawzyОценок пока нет

- Technology VocabularyДокумент3 страницыTechnology VocabularyChixo GalaxyОценок пока нет

- Unit 2 - CT2Документ45 страницUnit 2 - CT2Jagrit DusejaОценок пока нет

- Pediatric Airway ManagementДокумент2 страницыPediatric Airway ManagementSilvy AmaliaОценок пока нет

- Nature Generator (Emtech Concept Paper)Документ3 страницыNature Generator (Emtech Concept Paper)Min SugaОценок пока нет

- Saturated Salt Solutions and %RHДокумент2 страницыSaturated Salt Solutions and %RHsamman149686100% (1)