Академический Документы

Профессиональный Документы

Культура Документы

Herramientas de La Confiabilidad Operacional PDF

Загружено:

MaintenanceОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Herramientas de La Confiabilidad Operacional PDF

Загружено:

MaintenanceАвторское право:

Доступные форматы

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

1. Introducción

Una adecuada gestión de la confiabilidad operacional en una planta de manufactura

conlleva una serie de actividades estratégicas que le permitirán cumplir su función o el

propósito que se espera de ella, dentro de un contexto operacional específico.

Así mismo, para el desarrollo efectivo de dichas estrategias se deben implementar

avanzadas herramientas empresariales que optimizarán la gestión de los cuatro factores

fundamentales de la confiabilidad operacional: confiabilidad humana, confiabilidad de los

procesos, mantenibilidad y confiabilidad de los activos.

Estas herramientas deben lograr generar cambios en la cultura de la organización

haciendo que esta se convierta en una empresa diferente, con un amplio sentido de la

productividad y una visión clara de negocio.

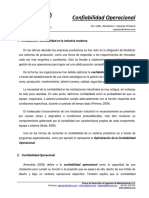

Figura N° 1. Herramientas de gestión de la confiabilidad operacional

6 HAZOP

SIGMA

MRP

ACR AMEF

ACR OSHA

ACR AC JIT ISO

ACRB IBR ACR

KPI

LCC

ACR ACR

BSC

Fuente: Primera (2009)

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Pérez (2006) explica que todo personal involucrado no sólo deberá conocer las

herramientas y aprenderlas a usar, sino también aprender a decidir cuáles son útiles en

consideración a las necesidades específicas de la organización y a sus características

particulares; por lo que es posible utilizar cualquiera o una combinación de ellas a fin de

integrar las metodologías o filosofías disponibles.

Es por ello que aprovechamos esta oportunidad para comentar sobre alguna de las

herramientas más comunes a utilizar en el proceso de optimización de la gestión de

confiabilidad operacional.

2. Herramientas de gestión de la confiabilidad operacional

2.1. Análisis de criticidad (AC)

Representa una herramienta fundamental que se debe usar cuando la organización

inicia una gestión de confiabilidad operacional. El análisis de criticidad (AC) se basa

primordialmente en la opinión de expertos de la organización y asesores; quienes

evalúan la probabilidad de ocurrencia de una falla por el impacto que esta produce,

para así, poder cuantificar el riesgo asociados a los activos y al proceso.

Esto permite jerarquizar activos, sistemas y procesos; en base a un indicador

llamado criticidad el cual es proporcional al riesgo asignado (Cáceres, 2007).

2.2. Análisis de modos y efectos de falla (AMEF)

Es la principal herramienta utilizada cuando una organización adopta la filosofía de

Mantenimiento Centrado en Confiabilidad (MCC) y es utilizada para identificar los

modos de fallas potenciales de los activos, determinando sus efectos y consecuencias

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

a corto, mediano y largo plazo, e identificar las acciones para mitigar o controlar los

efectos de cada modo de falla planteado en el análisis (Pérez, 2006).

Esto le permite a las organizaciones plantear las estrategias para enfretar los

problemas que pudieran surgir durante la operación de los activos, como también

identificar las acciones pertinentes para mejorar la confiabilidad de los mismos

2.3. Análisis de causa raíz (ACR)

Esta herramienta debe emplearse siempre que ocurra la falla de un activo. Consta

de una serie de pasos sistemáticos a fin de determinar las causas, orígenes o raíces

de las fallas, a fin de tomar las acciones necesarias para que no vuelvan a ocurrir; de

lo contrario las fallas repetitivas serán algo común en la organización.

En su aplicación se utilizan una gran variedad de técnicas y su selección depende

del tipo de problema, disponibilidad de la data y conocimiento de las diferentes

técnicas: árbol de fallo, diagrama espina de pescado, análisis de cambio, y análisis de

factores causales, entre otras.

2.4. Análisis de confiabilidad, disponibilidad y mantenibilidad (RAM)

También por sus siglas en ingles como análisis RAM (Reliability, Availability and

Mantainability) es una herramienta de apoyo cuando se establecen las estrategias de

confiabilidad de los activos y se visualizan las perspectivas de mantenibilidad de los

mismos. A través de este análisis se es posible pronosticar para un período

determinado de tiempo la disponibilidad y el factor de servicio de un proceso de

producción, basado en su configuración, en la confiabilidad de sus componentes y en

la filosofía de mantenimiento (Keith, 2008).

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Durante la ejecución de un estudio RAM, se realiza la adecuada caracterización

probabilística de los procesos de deterioro que afectarán los equipos, sub-sistemas y

sistemas asociados al citado proceso de producción a fin de pronosticar la mayoría de

los escenarios de paros o fallas. Adicionalmente, se identifican acciones para

minimizar la ocurrencia de estos escenarios y finalmente se identifican las

implicaciones económicas de cada escenario.

Como resultado del proceso se obtiene una lista de criticidad de elementos o

equipos, con base a su impacto a la disponibilidad y factor de producción diferida, con

la finalidad de establecer las acciones que mitiguen el riesgo, y permitan optimizar la

rentabilidad del negocio.

2.5. Análisis del costo del ciclo de vida (LCC)

A la hora de evaluar cualquier proyecto, y tomar decisiones relativas a la compra,

renovación o mejoramiento de un equipo o sistema, es necesario analizar el efecto

económico de dichas decisiones durante todo el horizonte de vida del proyecto. De tal

forma, Arata (2008) define el análisis basado en el costo del ciclo de vida (LCC, por

sus siglas en ingles) como la metodología utilizada para identificar los costos globales

de una instalación industrial o activo durante el ciclo de vida, es decir, desde su

concepción hasta el fin de su vida económica.

2.6. Análisis de costo-riesgo-beneficio (ACRB)

El modelo de decisión costo-riesgo-beneficio, permite comparar el costo asociado a

una actividad dirigida al incremento de la confiabilidad de los procesos de

mantenimiento o mantenibilidad de los activos, (mantenimiento preventivo,

mantenimiento predictivo, reemplazo, reacondicionamiento, rediseño, rehabilitación,

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

actualización tecnológica, entre otros), contra el nivel de reducción de riesgo o mejora

del desempeño debido a dicha acción (Cáceres. 2007).

2.7. Control estadístico del proceso

Esta es una herramienta de gran ayuda cuando se emplea como una de las

estrategias de confiabilidad de los procesos. Chese y colaboradores (2007) explica

que a través de las técnicas de control del proceso se monitorea la calidad mientras se

produce el producto o servicio. El principal objetivo de estas técnicas es la de

proporcionar información oportuna acerca de si los artículos que se producen en el

momento cumplen con las especificaciones del diseño, así como también permite

detectar los cambios en el proceso que indican que los productos futuros tal vez no

cumplirán con las especificaciones.

Para ello se toman muestras al azar de la producción de un proceso para luego

someterla a pruebas que determinen si dicha producción se encuentra dentro de un

rango que haya sido previamente seleccionado.

2.8. Gerencia de la cadena de suministro (GCS)

Está conformado por herramientas de apoyo logístico, información y tecnología,

que permite a las empresas entregar a sus clientes productos y servicios de manera

más rápida y económica. La cadena de suministro incluye las actividades asociadas

desde la obtención de materiales para la transformación del producto, hasta su

colocación en el mercado (Perez, 2006).

A su vez, se define logística como la rama gerencial que se encarga de la

planificación, implementación, seguimiento y control de todos los procesos destinados

al flujo directo e indirecto de materiales, materia prima, insumos, servicios e

información, dentro y fuera de la empresa, desde su origen hasta su consumo final,

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

buscando obtener la máxima eficiencia, eficacia y efectividad de manera de

incrementar la satisfacción de las necesidades y expectativas del cliente o

consumidor.

2.9. Estudio de los riesgos y operabilidad (HAZOP)

El Estudio de los Riesgos y Operabilidad, también conocido por su siglas en ingles

como HAZOP (Hazard And Operabilty Study) es un método cualitativo que permite

identificar peligros potenciales y problemas operacionales de una instalación industrial;

evaluando en forma sistemática todos los equipos de proceso, procedimiento

operacionales y eventos generados por desviaciones a la intención de diseño. Este

análisis está dirigido a identificar proactivamente las modificaciones a realizarle a un

activo o los equipos de seguridad, necesarios para evitar cualquier incidente de

seguridad o medio ambiente como resultado de una falla en el sistema, y se aplica

normalmente en las etapas de ingeniería básica, ingeniería de detalle, arranque y

operación de planta.

2.10. Indicadores claves de desempeño (KPI)

Los indicadores clave de desempeño o KPI, por sus siglas en inglés (Key

Performance Indicators), son un grupo de indicadores clave utilizados para cuantificar

objetivos que reflejan el rendimiento de una organización, calculados o medidos a

través de las variables de un proceso. Estos indicadores son utilizados en inteligencia

de negocio para asistir o ayudar al estado actual de un organización a prescribir una

línea de acción futura.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

2.11. Inspección basada en riesgo (IBR)

Esta herramienta busca definir la mejor manera de evaluar la integridad de los

activos, y establece las estrategias a utilizar basado en el cálculo de los riesgos

asociados. Los esfuerzos de inspección están orientados hacia los activos de alto

riesgo y con alto potencial de reducción de los mismos. Esta metodología establece

que el riesgo asociado a los activos es el producto matemático de la probabilidad que

un componente falle y la consecuencia de su falla; esto permite crear un plan

estratégico y toma de decisiones más certeras sobre dónde inspeccionar, qué

inspeccionar, cómo inspeccionar y cuándo inspeccionar. (API 581, 2008).

2.12. Justo a tiempo (JIT)

El propósito del sistema justo a tiempo (JIT) es producir de la cantidad mínima

posible en el último momento posible, utilizando un mínimo de recursos y eliminando

el desperdicio en los procesos (Mora, 2008). De tal forma, el justo a tiempo, más que

un sistema de producción, es una herramienta de inventarios cuya meta es eliminar

todo desperdicio.

Por lo general, el desperdicio se define como todo lo que no sea el mínimo

absoluto de recursos materiales, máquinas y mano de obra requeridos para añadir

valor al producto en proceso. El principal beneficio del JIT es que da como resultado

importantes reducciones en todas las formas de stocks. Este concepto fue

desarrollado inicialmente por Toyota, para después trasladarse a muchas otras

empresas de Japón y del mundo.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

2.13. Mantenimiento Centrado en Confiabilidad (MCC)

Es una filosofía utilizada para determinar sistemáticamente, que debe hacerse para

asegurar que los activos físicos continúen haciendo lo requerido por el usuario en el

contexto operacional presente (Amendola, 2002).

Keith (2008) menciona que la metodología del MCC propone un procedimiento que

permite identificar las necesidades reales del mantenimiento de los activos en su

contexto operacional a partir del análisis de las siguientes siete preguntas:

¿Cuáles son las funciones de los activos?

¿De qué forma puede fallar el activo?

¿Qué puede causar la falla del activo?

¿Qué sucede cuando un activo falla?

¿Qué ocurre si un activo falla?

¿Qué se puede hacer para prevenir que un activo falle?

¿Qué sucede si no se puede prevenir la falla del activo?

Para responder estas siete preguntas, el MCC utiliza como herramientas

principales el análisis de los modos y efectos de fallos (AMEF) en donde se obtienen

las respuestas a las preguntas 1, 2, 3, 4 y 5; y el árbol lógico de decisión para

responder a las preguntas 6 y 7.

2.14. Mantenimiento productivo total (TPM)

Filosofía la cual permite con la participación de todo el personal operario de la

organización en las actividades de mantenimiento tener equipos de producción

siempre listos, para llevarlos a un estado de cero fallas, cero perdidas, realizando un

enfoque de mejoramiento continuo (Pérez, 2006).

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Esta filosofía hace parte del enfoque hacia la calidad total. Mientras la calidad total

pasa de hacer énfasis en la inspección y selección, a hacer énfasis en la prevención;

el TPM pasa del énfasis en la simple reparación al énfasis en la prevención y

predicción de las averías y del mantenimiento de las máquinas (García, 2003). El TPM

busca alcanzar los siguientes objetivos (Keith, 2008):

Mejora de la eficacia de los equipos

Mantenimiento autónomo por los operadores

Planeación y programación optima de un sistema preventivo-predictivo

Mejoramiento de la habilidad operativa

Gestión temprana de equipos para evitar problemas futuros

García (2003) expresa que en el TPM todos los problemas de operación de los

equipos se consideran pérdidas de su función, las cuales deben ser monitoreadas y

agrupadas en las seis grandes pérdidas por: por averías, preparación y ajustes,

inactividad y paradas menores, velocidad reducida, puesta en marcha, y defectos de

calidad y repetición de trabajos.

2.15. Optimización de mantenimiento preventivo (PMO)

Es un método diseñado para revisar los requerimientos de mantenimiento, el historial

de fallas y la información técnica de los activos en operación.

El proceso de optimización del mantenimiento preventivo, facilita el diseño de un

marco de trabajo racional y rentable, cuando un sistema de mantenimiento preventivo

está consolidado y la planta esta bajo control. Esto implica una buena experiencia en

hacer mantenimiento planeado. A partir de ahí, las mejoras se pueden alcanzar

fácilmente con la adecuada asignación de recursos; y el personal de mantenimiento

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

puede enfocar sus esfuerzos en los defectos de diseño de la planta, o en las

limitaciones operativas (García, 2003).

El análisis de confiabilidad con base en el historial de fallas de los equipos, permite

determinar el comportamiento real durante su vida útil, con el fin de diseñar políticas

de mantenimiento a utilizar en el futuro, determinar las frecuencias optimas de

ejecución del mantenimiento preventivo, optimizar el uso de los recursos físicos y del

talento humano, calcular intervalos óptimos de sustitución económica de equipos, y

minimizar los costos de mantenimiento.

2.16. Planificación de requerimientos de materiales (MRP)

La planificación de los requerimientos de materiales, también conocido por sus

siglas en ingles como MRP (material requirement planification) es un método que se

emplea primordialmente para planificar la compra de componentes de alto valor,

materia prima y suministro, y su adecuada gestión constituye una estrategia de gran

valor en el mejoramiento de la confiabilidad de los procesos. Desde el punto de vista

logístico, el objetivo es intentar evitar en lo posible mantener este tipo de componentes

en el inventario, ya que si teóricamente se conoce la cantidad de productos finales

necesarios y cuando va a serlo, no haría falta crear inventarios.

De este modo, la planificación de los requerimientos de materiales (MRP) se

sustenta en llevar la secuencia precisa de flujo de materiales para poder cubrir las

necesidades del proceso de producción (Ballou, 1991). El MPR es su forma básica lo

constituye un software que determina la cantidad de cada bien que se necesita, y

cuando se necesita para terminar una cantidad específica de unidades en un periodo

determinado. Su tema principal es el de llevar los materiales indicados al lugar

correcto en el momento oportuno.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

2.17. Tecnología de optimización de la producción (TOP)

La tecnología optimizada de la producción, (TOP) también llamada "Teoría de las

Limitaciones", fue desarrollada por E. Goldratt a finales de los años setenta y basa su

potencia en la gestión de los "cuellos de botella" o limitaciones del sistema productivo.

Esta técnica considera como cuello de botella a cualquier parte del sistema

productivo que deba operar a más de un 100% de su capacidad para cumplir los

objetivos del sistema. De esta forma, al ser los cuellos de botella recursos escasos

que limitan la capacidad total del sistema, éstos deben estar continuamente activados

(una hora perdida en un cuello de botella es una hora perdida en todo el sistema),

mientras que el resto de los recursos pueden operar más holgadamente siempre que

no se conviertan en cuellos de botella.

2.18. Six sigma

Es una metodología con un enfoque en el manejo de datos para la eliminación de

defectos en sus productos y servicios. Esta metodología considera que cada paso o

actividad en una organización representa una oportunidad para que ocurran defectos,

de tal forma su principal objetivo es buscar reducir la variación en los procesos que

conducen a esos defectos. Chese y colaboradores (2007) explican que un proceso

que está bajo control de six sigma no producirá más de dos defectos en mil millones

de unidades. Cabe destacar que un defecto, definido por el six sigma, lo representa

cualquier cosa que este por fuera de la especificación del usuario.

Esta metodología permite describir los procesos en término de su variabilidad y

que se comparen diferentes procesos utilizando una métrica común, siendo esta

denominada defecto por millón de oportunidades.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

2.19. Sistemas de gestión

Los sistemas de gestión obedecen a ciertos límites y requisitos relacionados con

nuevos estándares de calidad, protección ambiental, prevención de riesgos laborales,

seguridad de los procesos, salud de los trabajadores y a los costos del ciclo de vida de

los activos físicos, entre otros.

Según la norma ISO 9000 (2005) un sistema de gestión se define como un

conjunto de elementos mutuamente relacionados, que interactúan para establecer

políticas y objetivos, y a su vez para lograr dichos objetivos.

Cuando las organizaciones implementan un sistema de gestión, enfatizan la

importancia de:

La comprensión y el cumplimiento de los requisitos del sistema gestión

La necesidad de considerar los procesos en término del valor añadido o agregado

La obtención de resultados del desempeño y eficacia de los procesos

La mejora continua de los procesos en base a la medición objetiva

De tal forma, los sistemas de gestión proporcionan a las organizaciones una

estructura a seguir, según sea el ámbito, la cual permitirá alcanzar las metas y

objetivos establecidos durante el proceso de gestión.

Existe diversidad entre los diferentes tipos de sistemas de gestión dentro de las

organizaciones. A continuación se mencionarán los más usados:

Gestión de la calidad (Estándar ISO 9000)

“El sistema de gestión de la calidad (SGC) anima a las organizaciones a

analizar los requisitos del cliente, definir los procesos que contribuyan al logro de

productos aceptables y mantener estos procesos bajo control. A su vez,

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

proporciona el marco de referencia para la mejora continua con objeto de

incrementar la probabilidad de aumentar la satisfacción del cliente. También,

proporciona confianza tanto a la organización como a sus clientes, de su capacidad

para proporcionar productos que satisfagan los requisitos de forma coherentes”

(ISO 9000, 2005).

El modelo del SGC se fundamenta en el enfoque basado en proceso, en donde

se enfatiza que las organizaciones que operen de manera eficaz, tienen que

identificar y gestionar los numerosos procesos que se interrelaciona uno con el

otro. En la figura 11 se ilustra el modelo sistema de la gestión de la calidad (ISO

9000, 2005).

Figura 11. Modelo de un sistema de gestión de la calidad basado en proceso

Mejora continua del sistema de gestión de la calidad

Responsabilidad

De la dirección Clientes

Clientes

Gestión de los Medición análisis Satisfacción

recursos y mejora

Requisitos Realización Producto

Entradas del producto

Salidas

Fuente: ISO 9000 (2005)

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

El SGC identifica ocho principios prácticos que permiten conducir a la

organización hacia una mejora continua: Enfoque al cliente, liderazgo, participación

del personal, enfoque basado en procesos, enfoque de sistema para la gestión,

mejora continua, enfoque basado en hechos para la toma de decisión y relación

mutuamente beneficiosas con el proveedor.

Gestión de la seguridad y la salud ocupacional (Estandar OSHA 18000)

Según este enfoque se establece los objetivos a seguir en un sistema de

gestión de seguridad y salud ocupacional (SGSSO), lo cual le permite a una

organización controlar sus riesgos con respecto a la seguridad y salud ocupacional

(SySO), y de esta forma, mejorar su desempeño (OSHAS 18001, 2003). En la

figura N° 12 se muestra el modelo del SGSSO, según la norma OSHAS

18001:2003. Este sistema de gestión es aplicable a toda organización que desee:

Eliminar o minimizar los riesgos para los empleados y otras partes

interesadas que puedan verse expuestos a los riesgos de SySO asociados

con sus actividades

Implementar, mantener y mejorar en forma continua un SGSSO

Asegurar por si misma su conformidad con la política establecida en SySO

Demostrar tal conformidad a otros

Buscar una certificación se su SGSSO a través de una organización

internacional.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Figura 12. Modelo de un sistema de gestión de seguridad y la salud ocupacional

Mejora Continua

Revisión de la Políticas de

dirección SySO

Planificación

Verificación y

acciones

correctivas

Implementación

y operaciones

Fuente: OSHAS 18001 (2003)

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Gestión del ambiente (Estandar ISO 14000)

Figura 13: Modelo de un sistema de gestión ambiental

Mejora Continua

Políticas

Revisión por la ambiental

dirección

Planificación

Verificación y

acciones

correctivas

Implementación

y operación

Fuente: ISO 14001 (2005)

Según este enfoque se establece los objetivos a seguir en un sistema de gestión

ambiental (SGA), lo que le permite a la organización desarrollar e implementar

políticas y objetivos que tengan en cuenta los requisitos legales y la información

relativa a los aspectos ambiéntales significativos. El SGA se aplica a aquellos

aspectos ambientales que la organización identifica que pude controlar y aquellos

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

sobre los que la organización puede tener influencia. (ISO 14001, 2005). En la

figura N° 13 se muestra el modelo de un (SGA), según la norma ISO 14001, 2005.

Gestión de los activos (Estandar PAS 55 Assest Management)

La gestión de activos involucra todas aquellas actividades, prácticas

sistemáticas y coordinadas a través de las cuales una organización administra de

manera óptima sus activos físicos y el comportamiento de estos, riesgo y gastos

durante su ciclo de vida con el propósito de alcanzar su plan estratégico

organizacional (PAS 55, 2008).

El ciclo de vida de los activos nace desde la idea misma de realizar una

actividad que involucrará activos en su desarrollo, pasa por las etapas de

anteproyecto, proyecto, diseño, compra o manufactura, instalación, prueba, puesta

en marcha, operación y mantenimiento, hasta su eventual reciclaje, descarte o

disposición final (Sotuyo, 2002).

Según la norma PAS 55:2008, los activos físicos representan únicamente una

de cinco categorías amplias de activos que tienen que ser gestionados de manera

holística para lograr el plan estratégico de la organización. Las otras categorías son

los activos humanos, los activos de información, los activos financieros y los activos

intangibles. En la figura se muestra la estructura de un sistema de gestión de

activos.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Figura 14: PAS 55:2008. Estructura del sistema de gestión de activos

4.7. Revisión de la gerencia

4.2. La política de gestión de activos

4.6. Evaluación y mejora del

desempeño

4.6.1. Monitoreo del desempeño y 4.3. Estrategia, objetivos y planes de

la condición gestión de activos

4.6.2. Investigación de fallas, 4.3.1. Estrategia de gestión de activos

incidentes y no conformidades 4.3.2. Objetivos de gestión de activos

relacionadas al activo 4.3.3. Planes de gestión de activos

4.6.3. Evaluación del cumplimiento 4.3.4. Planificación de contingencia

4.6.4. Auditorias

4.6.5. Acciones de mejora

4.6.6. Registros

4.1. Requerimientos generales

4.4. Controles y habilitadores para

4.5. Implantación de planes de

la gestión de activos

gestión de activos

4.4.1. Estructura, autoridad y

4.5.1. Actividades durante el ciclo

responsabilidades

de vida

4.4.2. Tercerización de las

4.5.2. Herramientas, instalaciones y

actividades de gestión de activos

equipos

4.4.3. Adiestramiento, conciencia y

competencia

4.4.4. Comunicación, participación y

consultas

4.4.5. Documentos de sistemas de

gestión de activos

4.4.6. Gestión de información

4.4.7. Gestión de riesgo

Fuente: PAS 55 (2008)

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Herramientas de la

Confiabilidad Operacional

Por: MSc. Abraham J. Gassán Primera

agassan@cdimca.com

Autor

Abraham J. Gassán Primera es Ingeniero Mecánico egresado de la Universidad Nacional Experimental

Politécnica “Antonio José de Sucre” (UNEXPO), Vice-rectorado Barquisimeto - Edo. Lara. Venezuela.

Cuenta con un Diplomado en Mantenimiento Industrial de la Universidad Dr. Rafael Belloso Chacín

(URBE), Maracaibo - Edo. Zulia; y es Magíster Scientiarum en Gerencia de Empresas, Mención:

Gerencia de Operaciones egresado de La Universidad del Zulia (LUZ), Maracaibo - Edo. Zulia.

Durante su trayectoria académica ha obtenido diversas certificaciones internacionales tales como:

Vibration Analyst: Level III; por Vibration Institute / Machinery Lubrication Technician Level I

(MLT I); por International Council for Machinery Lubrication / Thermographer Level I; por Infrered

Training Center (ITC) / Ultrasonido Nivel I; por American Society For Nondestructive Testing

(ASNT).

Cuenta con diez (10) años experiencia como Ingeniero de Equipos Rotativos y Estáticos, y

Supervisor General de Mantenimiento Mecánico, en la planta de Polipropileno de Venezuela

Propilven S.A., en el Complejo Petroquímico Ana María Campos - Edo. Zulia; y cinco (5) años

como Director General del Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Entre sus trabajos más destacados se pueden mencionar:

- Auditorias a sistemas de gestión de mantenimiento.

- Diseño y puesta en marcha de programas de mantenimiento predictivo en equipos rotativos

basados en las técnicas de: análisis de vibraciones, termografía infrarroja, análisis de aceite y

ultrasonido.

- Desarrollo y puesta en marcha de programas de evaluación de integridad mecánica de

recipientes a presión y líneas de tuberías, basado en los códigos API y ASME.

- Creación de programas de lubricación de maquinarias en plantas de manufactura.

- Diseño y mejora continua de planes de mantenimiento preventivo de equipos rotativos.

- Elaboración de alcances y supervisión de trabajos de reemplazo de tuberías corroídas y

corrección de fugas de vapor durante los paros generales de planta.

- Supervisión de actividades rutinarias de mantenimiento predictivo, preventivo y correctivo en

maquinarias.

- Planificación y supervisión general de Paros de Planta.

- Asesorías técnicas en el área de Gestión de Mantenimiento Industrial a empresas.

- Adiestramiento en el área de Gestión y Mantenimiento.

Centro de Desarrollo en Ingeniería de Mantenimiento C.A.

Contactos: agassan@cdimca.com / cdimca@gmail.com / logistica@cdimca.com / +58-261-3251376

www.cdimca.com

Вам также может понравиться

- Produccion Por LotesДокумент16 страницProduccion Por LotesMiriam Macias RosalesОценок пока нет

- Software de Mantenimiento PreventivoДокумент4 страницыSoftware de Mantenimiento PreventivoISAIAS NO APLICA LOPEZ NINOОценок пока нет

- Presupuesto y Costos de MantenimientoДокумент18 страницPresupuesto y Costos de MantenimientoandreeflpОценок пока нет

- Tipos de MantenimientoДокумент8 страницTipos de MantenimientoElmer Ayma Marca100% (1)

- Ficha Técnica Tecle Eléct. C-Trolley Eléct. Rhino HoistДокумент1 страницаFicha Técnica Tecle Eléct. C-Trolley Eléct. Rhino HoistMaintenanceОценок пока нет

- Ensayo TPM Y RCMДокумент9 страницEnsayo TPM Y RCMdaniel gilОценок пока нет

- Semana 01 Gestión Del MantenimientoДокумент51 страницаSemana 01 Gestión Del MantenimientoAntonio MalpartidaОценок пока нет

- Reducción Continua Del Tiempo de Preparación de MaquinariaДокумент14 страницReducción Continua Del Tiempo de Preparación de MaquinariaChristian Menchacaloso0% (1)

- 4 Tecnicas de Auditoria Modulo IV PDFДокумент32 страницы4 Tecnicas de Auditoria Modulo IV PDFRaul LevanoОценок пока нет

- Plan Maestro de Mantenimiento PMMДокумент20 страницPlan Maestro de Mantenimiento PMMMecanizado SenaОценок пока нет

- Costos Del MantenimientoДокумент14 страницCostos Del Mantenimientosandy reyesОценок пока нет

- PMI Cap. 2 Taxonomía de La Conservación Industrial PDFДокумент16 страницPMI Cap. 2 Taxonomía de La Conservación Industrial PDFAnghelo Alcalde100% (2)

- Clase 6Документ30 страницClase 6Eder Cruz100% (1)

- Manual de Mapeo de Flujo de ValorДокумент25 страницManual de Mapeo de Flujo de ValorOswaldo NeaveОценок пока нет

- Presentacion TPM MANTENIMIENTOДокумент15 страницPresentacion TPM MANTENIMIENTO202100693Оценок пока нет

- Costos y Presupuestos de Mantenimiento IndustrialДокумент18 страницCostos y Presupuestos de Mantenimiento IndustrialCorrea Israel100% (2)

- Ebook Indicadores de Manutencao EsДокумент29 страницEbook Indicadores de Manutencao EsrogerОценок пока нет

- Gestion RepuestosДокумент44 страницыGestion RepuestosPablo Alonso100% (4)

- Presupuesto Manuel Alejandro Chavez Ramirez.Документ5 страницPresupuesto Manuel Alejandro Chavez Ramirez.Manuel ChavezОценок пока нет

- s15mdl1sm ES PDFДокумент23 страницыs15mdl1sm ES PDFMaintenanceОценок пока нет

- Ejemplo de Plan de MantenimientoДокумент9 страницEjemplo de Plan de MantenimientoIván Andrés Ríos Guirales100% (1)

- Analisis Causa Raiz AcrДокумент1 страницаAnalisis Causa Raiz AcrTheMaskeredОценок пока нет

- Disponibilidad GenericaДокумент15 страницDisponibilidad GenericaJerson Alexander BarraganОценок пока нет

- Taxonomia de MantenimientoДокумент28 страницTaxonomia de MantenimientoEduardo ZarcoОценок пока нет

- 3.2 Planeacion Del MantemientoДокумент3 страницы3.2 Planeacion Del MantemientoEliomar Crisostomo PalmaОценок пока нет

- Exposicion Circuitos Tiristor (SCR)Документ5 страницExposicion Circuitos Tiristor (SCR)Genaro BarrientosОценок пока нет

- 12-Tipos de Mantenimiento Correctivo y DetectivoДокумент15 страниц12-Tipos de Mantenimiento Correctivo y DetectivoSebastian Jofre ValenzuelaОценок пока нет

- Diagrama de Bloques de ConfiabilidadДокумент13 страницDiagrama de Bloques de ConfiabilidadGonzalo Bautista Gatica100% (1)

- Plan Mantenimiento Condicion Equipos Rotativos CriticosДокумент96 страницPlan Mantenimiento Condicion Equipos Rotativos CriticosRodrigo ArellanoОценок пока нет

- Informe #1 - Análisis de CriticidadДокумент14 страницInforme #1 - Análisis de CriticidadNicanor Uyacu EstelaОценок пока нет

- Conceptos Básicos en Mantenimiento IndustrialДокумент28 страницConceptos Básicos en Mantenimiento Industrialraulfrancisco1512Оценок пока нет

- Arbol de Averias Prensa HidraulicaДокумент1 страницаArbol de Averias Prensa HidraulicaAlejandro SomaОценок пока нет

- Apuntes Lean ManufacturingДокумент13 страницApuntes Lean ManufacturingHéctor Sánchez SolórzanoОценок пока нет

- Qué Es Un AMEFДокумент16 страницQué Es Un AMEFramse56Оценок пока нет

- Sistema de Gestion de MantenimientoДокумент215 страницSistema de Gestion de MantenimientoMarco Escobedo100% (1)

- Mantenimiento IndustrialДокумент88 страницMantenimiento IndustrialJulio100% (5)

- RESTRICCIONESДокумент34 страницыRESTRICCIONESVeronica VillarrealОценок пока нет

- Principales Fallas en Ejes MecánicosДокумент6 страницPrincipales Fallas en Ejes MecánicosVictor EstebanОценок пока нет

- Mantenimiento PredictivoДокумент32 страницыMantenimiento PredictivoMiguelon AngelОценок пока нет

- Planeamiento de La Gestion Del Ciclo de Vida de Los EquiposДокумент37 страницPlaneamiento de La Gestion Del Ciclo de Vida de Los EquiposAndy William Soto LlosaОценок пока нет

- Trabajo Sobre Confiabilidad Industrial. Gestion de MantenimientoДокумент4 страницыTrabajo Sobre Confiabilidad Industrial. Gestion de Mantenimientoeufracio pinzonОценок пока нет

- Mantenimiento Productivo Total TPM Aplicado Al Mantenimiento de Transformadores de DistribuciónДокумент3 страницыMantenimiento Productivo Total TPM Aplicado Al Mantenimiento de Transformadores de DistribuciónCristhian BolivarОценок пока нет

- Aplicación Del RCMДокумент2 страницыAplicación Del RCMMARGARITATORRESОценок пока нет

- Tribología - Resultado Del Aprendizaje 2 de 2Документ12 страницTribología - Resultado Del Aprendizaje 2 de 2Ěnriqe MoralesОценок пока нет

- Calibración de Instrumentos Por Maquinas de Medicion Por CoordenadasДокумент9 страницCalibración de Instrumentos Por Maquinas de Medicion Por CoordenadasCatalina AcevedoОценок пока нет

- Sistema Kantiano de MantenimientoДокумент2 страницыSistema Kantiano de MantenimientoLuis AlarconОценок пока нет

- La Planeación en La Conservación IntegralДокумент6 страницLa Planeación en La Conservación IntegralMiguel Steve Cena100% (1)

- Mantenimiento Unidad 4 "Planeación Del Mantenimiento"Документ71 страницаMantenimiento Unidad 4 "Planeación Del Mantenimiento"Luis GNuncio100% (1)

- Formas de Elaborar Un Plan de MantenimientoДокумент19 страницFormas de Elaborar Un Plan de MantenimientoPaul Enrique Gutierrez Cecena100% (1)

- Calculo de Los para Metros de La Distribucion de WeibullДокумент17 страницCalculo de Los para Metros de La Distribucion de WeibullEstefanny Arispe50% (2)

- 7 A Indu RCM FresadoraДокумент11 страниц7 A Indu RCM FresadoraMarcelo Lomas100% (1)

- 1.3 Mantenimiento Industrial y GeneralidadesДокумент13 страниц1.3 Mantenimiento Industrial y GeneralidadesAlejandroMartinezОценок пока нет

- Analisis de Factibilidad y Arboles de DecisionesДокумент6 страницAnalisis de Factibilidad y Arboles de DecisionesAnahi GomezОценок пока нет

- Investigacion Mantenimiento IndustrialДокумент21 страницаInvestigacion Mantenimiento IndustrialAntonio Rosas100% (1)

- Sistemas de Manufactura ReconfigurableДокумент5 страницSistemas de Manufactura ReconfigurableDrako100% (1)

- Inspeccion y Analisis de Fallas Trabajo FinalДокумент39 страницInspeccion y Analisis de Fallas Trabajo FinalCarlos MatheusОценок пока нет

- La Evolución Organizacional Del MantenimientoДокумент7 страницLa Evolución Organizacional Del MantenimientoDulce Dalia Lopez AparicioОценок пока нет

- Analisis Jack KnifeДокумент1 страницаAnalisis Jack Knifepcman30Оценок пока нет

- El Mantenimiento Basado en Condición PDFДокумент70 страницEl Mantenimiento Basado en Condición PDFsandra100% (1)

- Curva de MantenibilidadДокумент4 страницыCurva de MantenibilidadJoge-karo RiveraОценок пока нет

- Confiabilidad Operacional-Gassan PDFДокумент21 страницаConfiabilidad Operacional-Gassan PDFybrahimjОценок пока нет

- Analisis Rca - 1 Expo 2aДокумент26 страницAnalisis Rca - 1 Expo 2aCARLOS JESÚS GRADOS LEÓNОценок пока нет

- Análisis Causa Raíz - PPT RWLA 2005Документ50 страницAnálisis Causa Raíz - PPT RWLA 2005Oscar GarcíaОценок пока нет

- Analisis de Criticidad: Mamani Ramos J. MEC - 3300 " A " F.N.I - PracticaДокумент4 страницыAnalisis de Criticidad: Mamani Ramos J. MEC - 3300 " A " F.N.I - PracticaMegan MorisОценок пока нет

- Ficha Técnica de ARGOMIXДокумент8 страницFicha Técnica de ARGOMIXMaintenanceОценок пока нет

- HT Aurothane 570Документ3 страницыHT Aurothane 570MaintenanceОценок пока нет

- LibroPrevencin GLPДокумент73 страницыLibroPrevencin GLPHanzel RodriguezОценок пока нет

- Mallas Acero InoxidableДокумент2 страницыMallas Acero InoxidableMaintenanceОценок пока нет

- Ficha Técnica: GMW19-4GR-06DДокумент1 страницаFicha Técnica: GMW19-4GR-06DMaintenanceОценок пока нет

- HT Auromastic 100 CAДокумент3 страницыHT Auromastic 100 CAMaintenanceОценок пока нет

- HT Auromastic 80 EP+Документ3 страницыHT Auromastic 80 EP+MaintenanceОценок пока нет

- PSL GLBNДокумент1 страницаPSL GLBNMaintenanceОценок пока нет

- Careta de PolicarbonatoДокумент1 страницаCareta de PolicarbonatoMaintenanceОценок пока нет

- Ficha Control Inalambrico TELECRANE 100mtsДокумент1 страницаFicha Control Inalambrico TELECRANE 100mtsMaintenance100% (1)

- Anclaje Movil: DescripciónДокумент1 страницаAnclaje Movil: DescripciónMaintenanceОценок пока нет

- 10 Ficha Tecnica Cinta Anti Trauma EstándarДокумент1 страница10 Ficha Tecnica Cinta Anti Trauma EstándarMaintenanceОценок пока нет

- 10 Ficha Tecnica Cinta Anti Trauma Estándar 1Документ1 страница10 Ficha Tecnica Cinta Anti Trauma Estándar 1MaintenanceОценок пока нет

- 08 Epidor Seals and Rubber Technology Catalogo Juntas ToricasДокумент143 страницы08 Epidor Seals and Rubber Technology Catalogo Juntas ToricasMaintenanceОценок пока нет

- 10 Ficha Tecnica - Cinta Anti Trauma Estándar 1Документ1 страница10 Ficha Tecnica - Cinta Anti Trauma Estándar 1MaintenanceОценок пока нет

- Ficha Tecnica Ducha Mixta de Emergencia Se 697Документ2 страницыFicha Tecnica Ducha Mixta de Emergencia Se 697MaintenanceОценок пока нет

- Análisis de Precios Unitarios: PáginaДокумент25 страницAnálisis de Precios Unitarios: PáginaJuan Isai Vasques OchoaОценок пока нет

- Marco TeoricoДокумент5 страницMarco TeoricoJosé Eduardo Arriaga ArriagaОценок пока нет

- Correspondencia: José Ignacio Muñoz Hernández - Joseignacio - Munoz@uclm - EsДокумент13 страницCorrespondencia: José Ignacio Muñoz Hernández - Joseignacio - Munoz@uclm - EsMamatha VОценок пока нет

- Tarea Grupal Modulo 7 y 8Документ24 страницыTarea Grupal Modulo 7 y 8luisОценок пока нет

- Trabajo de Calidad ProducciónДокумент8 страницTrabajo de Calidad ProducciónmilagrosОценок пока нет

- Practica 3Документ9 страницPractica 3Dan Ab LHОценок пока нет

- Semana 2 - Costo Estandar - Plantilla AlumnosДокумент4 страницыSemana 2 - Costo Estandar - Plantilla AlumnosjessicaОценок пока нет

- Normas de Calidad A2Документ15 страницNormas de Calidad A2Nancyta NailszoneОценок пока нет

- Investigación-Celdas, Trabajo Estandarizado, JidokaДокумент12 страницInvestigación-Celdas, Trabajo Estandarizado, JidokaBetzabeth GonzalezОценок пока нет

- Ballou 09Документ105 страницBallou 09Paolo ZanoniОценок пока нет

- BRALO Dosier Industria 2019Документ13 страницBRALO Dosier Industria 2019BRALO GROUPОценок пока нет

- Taller MPRДокумент17 страницTaller MPRcamilo0% (1)

- Tipos de Procesos de ProducciónДокумент10 страницTipos de Procesos de ProducciónMari GallardoОценок пока нет

- Proceso de Fabricación Cilindro GLPДокумент5 страницProceso de Fabricación Cilindro GLPHugo Cajas0% (1)

- Tipos de Disposicion de Procesos. Despilfarros y EficienciaДокумент22 страницыTipos de Disposicion de Procesos. Despilfarros y EficienciaEduard LaymeОценок пока нет

- Argentina Taylorismo Fordismo ToyotismoДокумент4 страницыArgentina Taylorismo Fordismo ToyotismoNicolás Liendo0% (1)

- Raymundo PRДокумент249 страницRaymundo PRDavid De la CruzОценок пока нет

- Pre Supuesto SДокумент55 страницPre Supuesto SXavier Barrera BermeoОценок пока нет

- Linea Del TiempoДокумент1 страницаLinea Del TiempoVERONICA ALEJANDRA CASTRO NAVARROОценок пока нет

- Ada 1 - Teoria de La EmpresaДокумент9 страницAda 1 - Teoria de La EmpresaCinthia GuillenОценок пока нет

- Fundamentación y Propuesta de SoluciónДокумент9 страницFundamentación y Propuesta de SoluciónCorinaОценок пока нет

- Informe Selección de Un PanelДокумент20 страницInforme Selección de Un PanelMilena PeñalozaОценок пока нет

- Procesos IndustrialesДокумент11 страницProcesos IndustrialesLeivis PulgarinОценок пока нет

- Act Sema 4 Cyc AlumnosДокумент14 страницAct Sema 4 Cyc AlumnosAmerica guadalupe Gutierrez quinteroОценок пока нет

- CASOS No 4 Costos Por ProcesosДокумент8 страницCASOS No 4 Costos Por ProcesosFabio Ventura JОценок пока нет

- Caso Práctico L.E.S. Inc.Документ5 страницCaso Práctico L.E.S. Inc.Oscar FuentesОценок пока нет

- Trabajo de SeminarioДокумент6 страницTrabajo de SeminarioGeovanis pastranaОценок пока нет

- s4 - Ingeniería de Métodos I - Sistemas de ProducciónДокумент50 страницs4 - Ingeniería de Métodos I - Sistemas de ProducciónVale MedranoОценок пока нет