Академический Документы

Профессиональный Документы

Культура Документы

Tarea Ii - ST-2

Загружено:

Melissa Midence MedinaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tarea Ii - ST-2

Загружено:

Melissa Midence MedinaАвторское право:

Доступные форматы

SISTEMA HIDRONEUMATICO

Un sistema hidroneumático o “booster”, es un conjunto de componentes

y dispositivos que tienen como función mantener, en toda la red de

distribución de agua doméstica, la presión constante. Puede ser utilizado

tanto en habitaciones y casas como así también en hospitales, clubes e

industrias.

SIRVE:

Como mencionamos en párrafos anteriores, los sistemas

hidroneumáticos permiten mantener la presión del agua constante en

toda la red hidráulica para que llegue a los puntos de uso con la presión

necesaria.

Es por eso que los sistemas hidroneumáticos sirven para:

Riegos de áreas verdes como jardines, parques, entre otros.

Funcionamiento de los aspersores para césped.

Extracción de agua de ríos, arroyos, lagos o pozos.

Suministrar agua como servicio.

Abastecimiento de hogares con agua potable.

PRINCIPIO DE FUNCIONAMIENTO DE UN SISTEMA HIDRONEUMÁTICO:

El funcionamiento de un sistema hidroneumático consta de los siguientes

pasos:

1. El agua llega al tanque de almacenamiento desde una red pública u

otra fuente.

2. A través de bombas, el agua es impulsada a un recipiente a presión, que

tiene volúmenes de agua y aire variables.

3. Al entrar el agua al recipiente, hace aumentar la presión del aire que se

encuentra en su interior. Una vez que la presión llega a un valor máximo,

se da la orden a las bombas de parar. Cuando comienza a consumirse el

agua, la presión disminuye hasta un valor de presión mínimo a partir del

cual la bomba se vuelve a accionar y vuelve a impulsar agua al

recipiente.

LAS PARTES DE UN SISTEMA HIDRONEUMATICO SON:

1. Bomba Centrifuga: Es la maquina responsable de brindar al agua la

presión necesaria. Depende del lugar donde se tome el agua, de la

cantidad de flujo y presión a entregar y del espacio disponible.

2. Control: Cumple la función de encender la bomba cuando es necesario.

Existen distintos modelos. Manuales, con desplaye touch screen,

transmisores de presión, entre otros.

3. VFD (variadores de frecuencia): Controlan la velocidad del motor. Son

muy utilizados hoy en día debido al gran ahorro energético que

ocasionan.

4. Tanque hidroneumático: mantiene la tubería a presión constante

cuando la bomba está apagada. Permiten la automatización del

funcionamiento de las bombas.

5. Instrumentación: Esto incluye switch de presión, switch de flujo, flotadores,

medidores de presión (manómetro) que permiten un buen control de

todo el sistema hidroneumático.

6. Cabezal de descarga: Se encarga de conectar en paralelo la bomba

con el tanque

7. Válvulas de conexión y descarga: Permiten la conexión y desconexión

del sistema y también evitan la recirculación del agua.

VENTAJAS DE UN SISTEMA HIDRONEUMATICO

Se puede regular la presión a voluntad.

Se mantiene una reserva de agua presurizada para utilizar en caso de

cortes de energía.

Brinda una excelente presión en todos los puntos de usos mejorando el

rendimiento de dispositivos que utilizan el agua como ser lavarropas,

lavavajillas.

No requiere de tanques en los techos, lo que sobrecarga la estructura.

No hay tanques abiertos en contacto con el exterior, por lo que son

totalmente higiénicos.

DESVENTAJAS DE UN SISTEMA HIDRONEUMATICO

No se conocen muchas desventajas de este sistema ya que fue hecho lo

más preciso posible para que compita con los otros sistemas. Sin embargo

alguna de las desventajas es:

Para su funcionamiento necesitan de energía eléctrica, la cual es una

energía cara y el sistema puede quedar desabastecido de esta.

Es un sistema caro al momento de realizar la instalación.

TIPOS DE TANQUES HIDRONEUMÁTICOS

PRESURIZADOR O HIDROCELL

Es un sistema de presurización en forma de paquete, esta es eficiente y

brinda a los lugares el abastecimiento necesario de agua por medio de

la presión constante a toda la red hidráulica. Su recorrido del agua es

corto con este método y no utiliza más del agua necesaria, su instalación

es sencilla, requiere de electricidad para su funcionamiento y consumo

poca energía.

HIDRONEUMÁTICOS SIMPLES

Al igual que el anterior este sistema es completo y en forma de paquete,

el agua llega a presión a la red hidráulica de los hogares. Este necesita

de electricidad y requiere de la conexión de la succión de la bomba a la

cisterna. Es de más durabilidad que el anterior, el consumo de energía es

bajo, su instalación es fácil y no requiere de habitual mantenimiento.

HIDRONEUMÁTICOS MÚLTIPLES

Es muy similar a los sistemas hidroneumáticos simple, su principal

diferencia es que los Múltiples utilizan dos o más bombas para lograr la

presión dentro del tanque, esto se debe a que tiene una estructura más

grande y estas requieren de más presión para su funcionamiento. Este es

más utilizado en el campo industrial, no es complicado de instalar y al

igual que los dos anteriores requiere de energía eléctrica. Cuando el

sistema detecta si se requiere de más presión para el abastecimiento y

utiliza las bombas necesarias para que la red hidráulica funcione

normalmente.

La elección de uno de los diferentes sistemas de hidroneumáticos

dependerá del uso que se le dará en los lugares donde se instalará.

Debes elegir el más adecuado a tus necesidades y posibilidades.

CRITERIOS DE DISEÑO

Qd = (Np) * 0.83 = (Lpm)

Donde:

Qd = Caudal de demanda en litros por minuto.

Np = Número de piezas o aparatos sanitarios servidos.

Esta fórmula abarca un rango de cinco (5) hasta un máximo de treinta

(30) piezas, puesto que las viviendas unifamiliares con más de treinta

piezas son casos atópicos.

CICLOS DE BOMBEO

Por convención se usa una frecuencia de 4 a 6 ciclos por hora, el ciclo de cuatro (4)

arranques/hora se usa para el confort del usuario y se considera que con más de seis (6)

arranques/hora puede "haber" un sobrecalentamiento del motor, desgaste innecesario de

las unidades de bombeo y excesivo consumo de energía eléctrica.

El punto en que ocurre el número máximo de arranques, es cuando el

caudal de demanda de la red alcanza el 50% de la capacidad de la

bomba. En este punto el tiempo que funcionan las bombas iguala al

tiempo en que están detenidas. Si la demanda es mayor que el 50%, el

tiempo de funcionamiento ser más largo; cuando la bomba se detenga,

la demanda aumentada extraer el agua útil del tanque más

rápidamente, pero la suma de los dos periodos, ser más larga.

PRESIÓN MÍNIMA

La presión mínima de operación Pmin del cilindro en el sistema

hidroneumático deberá ser tal que garantice en todo momento, la

presión requerida (presión residual) en la toma más desfavorable, podrá

ser determinada por la fórmula siguiente:

Pmin=h+ Σhf + (V2)/2*g + hr (psi)

Donde:

h = Altura geométrica entre el

nivel inferior y el nivel superior del líquido.

hf = La sumatoria de todas las pérdidas (tanto en tubería recta como

accesorios) que sufre el fluido desde la descarga del tanque hasta la

toma más desfavorable.

V2/ (2*g) = Energía cinética o presión dinámica.

hr = Presión residual

PRESIÓN DIFERENCIAL Y MÁXIMA

Algunos manuales recomiendan que la presión diferencial, no sea inferior

a 14 metros de columna de agua (20 libras por pulgada cuadrada). Sin

embargo, no fija un límite máximo que se pueda utilizar, por lo que hay

que

tener en cuenta que al aumentar el diferencial de presión, aumenta la

relación de eficiencia del cilindro considerablemente y por lo tanto

reduce en tamaño final del mismo; pero aumentar demasiado el

diferencial puede ocasionar inconvenientes, pequeños, tales como un

mayor espesor de la lámina del tanque, elevando así su costo y

obligando a la utilización de bombas de mayor potencia para vencer la

presión máxima, o graves, tales como fugas en las piezas sanitarias y

acortamiento de su vida útil. La elección de la Presión Máxima se prefiere

dejar al criterio del proyectista.

DIMENSIONAMIENTO DE LAS BOMBAS Y MOTORES

La primera consideración al seleccionar el tamaño de las bombas, es el

hecho de que deben ser capaces por si solas de abastecer la demanda

máxima dentro de los rangos de presiones y caudales, existiendo siempre

una bomba adicional para alternancia con la (s) otra (s) y para cubrir

entre todas, por lo menos el 140 % de la demanda máxima probable

NUMERO DE BOMBAS Y CAUDAL DE BOMBEO

La suma total de los caudales de las unidades de bombeo utilizados no

ser nunca menor del 140 % del caudal máximo probable calculado en la

red

POTENCIA REQUERIDA POR LA BOMBA Y EL MOTOR

La potencia de la bomba para un sistema hidroneumático podrá

calcularse mediante la siguiente fórmula:

HP = (Qb (lps) * H (metros))/ 75 * n (%) / 100

Las bombas deben seleccionarse para trabajar contra una carga por lo

menos igual a la presión máxima en el tanque hidroneumático.

La potencia del motor eléctrico que accione la bomba ser calculada

según las mismas consideraciones:

HP (motor) = 1,3 * HP (bomba) para motores trifásicos

HP (motor) = 1,5 * HP (bomba) para motores monofásicos.

DIMENSIONAMIENTO DEL TANQUE A PRESION

El dimensionamiento del tanque a presión, se efectúa tomando como

parametros de cálculo el caudal de bombeo (Qb), los ciclos por hora (U),

y las presiones de operación, el procedimiento es resumido en cuatro

pasos, cada uno con su respectiva fórmula:

DETERMINACIÓN DEL TIPO DE CICLO DE BOMBEO (Tc).

Representa el tiempo trascurrido entre dos arranques consecutivos de las

bombas, y se expresa como sigue:

Tc = 1 hora/ U

Donde:

U = Número de ciclos por hora.

DETERMINACIÓN DEL VOLUMEN ÚTIL DEL TANQUE (Vu).

Es el volumen utilizable del volumen total del tanque y representa la

cantidad de agua a suministrar entre la presión máxima y la presión

mínima.

Vu = (Tc * Q (bombeo))/4

CÁLCULO DEL PORCENTAJE DEL VOLUMEN ÚTIL (% Vu)

Representa la relación entre el volumen utilizable y el volumen total del

tanque y se podrá calcular a través de la siguiente ecuación:

% Vu = 90 * ((Pmax - Pmin))/Pmax

Donde:

Pmax = Es la presión máxima del sistema

Pmin = Es la presión mínima del sistema

Nota: Tanto la Pmax como la Pmin serán dados como presiones

absolutas.

CÁLCULO DEL VOLUMEN DEL TANQUE (Vt).

Vt = Vu/%Vu/100

Capacidad del tanque hidroneumático

Es la cantidad de agua a suministrar en la red entre la presión máxima y

la presión mínima. Expresado en galones.

Las capacidades disponibles en tanques hidroneumáticos se encuentran

relacionados a las marcas de los mismos.

En tanques hidroneumáticos dispone de capacidades de: 19, 20, 30, 35,

40, 47, 50, 62, 85, 87, 119 y 120 galones.

Cálculo de tanque hidroneumático

El cálculo y selección de un tanque hidroneumático involucra los

siguientes puntos:

Determinación del gasto de diseño Q.

Determinación de las presiones máxima y mínima requeridas en el

tanque.

Selección conveniente del tamaño del tanque, así como el

establecimiento de los niveles superior e inferior de operación.

CALCULO DEL COMPRESOR

Los datos que suministra la experiencia, son resumidos en diferentes tablas

y reglas, por ejemplo según la firma PEERLES PUMP DIVISION, compresores

con capacidad de 1 a 2 pies cúbicos por minuto (28.317 cm» a 56.634

cm» por minuto) por cada 1.000 galones (3.785 Lts) de capacidad total

del tanque, han sido encontrados satisfactorios para muchas

instalaciones.

La firma Peerles Pump Division recomienda que los compresores deben

ser de 2 a 2,5 C.F.M por cada 3.000 galones de capacidad total del

tanque hidroneumático.

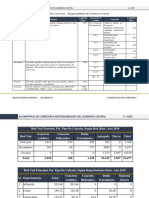

TAMAÑOS COMERCIALES EN EL MERCADO NACIONAL

RECOMENDACIONES DE OPERACIÓN Y MANTENIMIENTO

I. INSPECCION DEL EQUIPO DE CONTROL (TABLERO)

a. Rastros de Sucio, Polvo, Oxido: se limpiara el sucio y el polvo con

aspiradora; las partes metálicas oxidadas serán raspadas y repintadas.

b. Revisar la barras y los terminales de Conexión: 1m .90” . Apretando

todas las uniones, empalmes y otros. Normalmente el sobre

calentamiento es causado por empalmes y uniones flojas. Estos puntos

notan por su color negro (signo de quemadura que es diferente al color

original de las barras pintadas y pulidas).

c. Inspeccionar los contactos por desgaste de la superficie de contacto,

su alineación o si tienen en la superficie de contacto puntos

sobresalientes o quemaduras, en cualquiera de estos casos hay que

cambiar el contacto dañado o preferiblemente todo el juego de

contactos.

d. Verificar que todas las partes mecánicas funcionen correctamente

e. Si el Contactor es instalado en un lugar muy sucio o en un ambiente

corrosivo, hay que efectuar esa inspección mas a menudo.

f. No utilizar limas o papel de lija para rectificar los contactos plateados.

g. Cuerpo de contactores Relés y Solenoides: Buscar el recalentamiento

de las diferentes partes. Inspeccionar la bobina, eliminar polvo, grasa,

corrosión, conexiones flojas y descargas superficiales.

h. Contactos: revisarlos por quemadura o rugosidad excesiva.

i. Resortes: Verificar la presión en las superficies de los contactos y que

esta sea igual para todos.

j. Terminales flexibles: buscar cables endurecidos o hilos rotos/ quemados.

k. Caja Metálica: Ver en el interior y exterior de la caja si esta tiene polvo,

oxido, corrosión, signos de golpes o tuercas y tornillos flojos.

l. Relés de sobrecarga: Verificar si su amperaje corresponde al del motor,

si están sucios u oxidados, si las conexiones están flojas.

m. Frecuencia de control: Chequera la secuencia de operación de los

relés de control y de los arrancadores. Controlar el chisporroteo de los

contactos.

n. Fusibles: Comprobar el correo amperaje del fusible y la presión de las

pinzas porta fusibles.

o. Instrumentos de control:

1. Limpieza y verificación de su funcionamiento cada mes (Visor,

Presostatos, manómetros y electrodos).

2. Válvula de seguridad, cada mes debe graduarse de 5 a 10 lbs. Por

encima de la presión de trabajo.

p. Vibración en la bomba

1. Desalineación: verificar la alineación angular, como paralela entre la

bomba y la impulsión, alinear según el fabricante “b.”.

2. Anclajes de las bombas: Revisar y chequear las partes (tornillos y

tuercas) que ajustan a las bases de la motobomba.

II. REVISION DE COMPRESOR

a. El compresor no debe funcionar mas de 10 a 15 minutos seguidos

(como máximo).

b. Se debe revisar el nivel de Aceite de cada mes y cambiar Aceite

cada 3 (tres) meses.

c. Verificar el estado de las correas cada mes, pensionado y alineación

de las poleas.

d. Cambio de las correas cada 3 (tres) meses.

III. REVISION DE LAS BOMBAS Y TUBERIAS

a. Inspeccionar las tuberías de las bombas a la descarga (uniones,

codos).

b. Revisar las Válvulas de Drenaje, Check, de Compuerta, etc., y cambiar

las que no funcionen. Mantenimiento correctivo.

c. Verificar el funcionamiento de los manómetros antes y después de las

bomba.

d. Revisión del motor: Verificación de su consumo eléctrico (Amperaje,

Voltaje, Frecuencia) y su temperatura Externa.

IV. MANTENIMIENTO ANUAL Y PREVENTIVO

Cada 3000 horas de servicio o un año se debe realizar un Overhaul

completo y consistente en:

a. Revisión de la válvula de pie (maraca) y su tubería, e inspeccionar las

condiciones en que se encuentra la válvula para evitar la cavitación de

las bombas.

b. Revisión de la bomba.

c. Cambiar los sellos mecánicos.

d. Cambiar el Rodamiento Chequeo del Impelente y Paredes de la

Carcasa.

V. SISTEMA ELECTRICO

a. Cambiar componentes, Cables cada 3 (tres) años 9000 horas de

trabajo.

b. Cambio de bobinas cada año de servicio.

VI. TANQUE DE PRESION (PULMON)

a. Verificar Espesor de paredes y Soldadura mediante Equipo de

Ultrasonido, cada cinco (5) cinco años.

b. Limpieza pintura interior, purga general del tanque (pulmón) cada 7

(siete) 10 (diez) años (si lo amerita) Consultar con el fabricante del mismo.

MANTENIMIENTO CORRECTIVO

I. PROBLEMAS EN LAS BOMBAS

Se apaga la bomba con problemas a través de su botonera y se

chequean los siguientes aspectos en la misma:

a. Ruido anormal de su funcionamiento: Cavitación (insuficiente el

caudal que entra a la carcasa y el alabe impulsor), demasiada

profundidad de succión que se verificara con el vacuómetro o el

indicador combinado (verificar con la curva de eficiencia del fabricante

el NPSH).

b. Aire Retenido: Se debe purgar el aire contenido dentro de la carcasa

de la bomba, que puede también causar ruido y afectar el buen

funcionamiento de la bomba.

c. Defectos mecánicos: Verificar rotura de piezas externas o internas,

desgaste de cojinetes, desalineación de la bomba o del impulsor.

II. NO HAY DESCARGA DE AGUA

a. Verificar el nivel de agua en el tanque de almacenamiento y chequear

el estado del flotante eléctrico, verificar si las llaves de entrada y salida

del pulmón están totalmente abiertas.

b. Bomba Descebada: Esto significa que el tubo de succión quedo vacío,

por lo tanto se hace necesario llenar por completo el tubo de aspiración

desde la válvula de pie hasta la carcasa de la bomba.

c. Si una vez realizado el paso “b”, la bomba no descarga agua observar

si hay fugas en las juntas y accesorios del tubo de aspiración sacar aire

acumulado en la carcasa. Comprobar el desgaste de empacaduras o

tornillos de unión, verificar la perdida de agua excesiva flujo en la

prensaestopas o sellos mecánicos.

d. Giro en la dirección Incorrecta: Esto puede ocurrir cuando hay un

cambio de fases, por lo tanto se hace necesario verificar el giro del motor

con la flecha direccional en la carcasa de la bomba.

e. Obstrucción total o Parcial del impulsor y las Tuberías: desarmar la

bomba e inspeccionar el impulsor, las tuberías y válvulas , limpiarlas o

cambiarlas en caso de encontrar alguna obstrucción mecánica.

III. PRESIÓN INSUFICIENTE.

a. Marcha Demasiado lenta: comprobar si el motor esta bien conectado

a la red y recibiendo voltaje adecuado y corriente de la debida

frecuencia.

b. Defectos Mecánicos: Observar si el rodete está defectuoso o si hay

desgaste de anillos o de la empaquetadura (inspeccionar rodetes, anillos

y empacaduras) Reemplazar si hay secciones de alabe muy desgastadas

por abrasividad del agua o tiempo de operación.

RECOMENDACIONES PRACTICAS

EQUIPO HIDRONEUMATICO

I. EN CASO DE RACIONAMIENTO DE AGUA.

Cerrar “UNICAMENTE” la llave de paso que alimenta el edificio. “En

ningún caso apagar el sistema”. En el momento que restablezcan el

suministro de agua al edificio, abrir “esta” misma llave un poco hasta

llenar el montante del edificio, totalmente. Luego girar el volante de la

llave hasta su tope.

Si esta operación (cerrar la llave) no se efectúa, el cilindro perderá la

cámara de aire ocasionando el encendido y apagado constante de las

bombas, produciendo el desgaste de las mismas y dañando

irremediablemente los componentes eléctricos del tablero de control.

II.- Cuando el estanque de agua llegue a su nivel mas bajo, el equipo se

apagara automáticamente, y se encenderá un bombillo rojo en el

tablero de control.

En estos casos, también se recomienda cerrar la llave de paso que

alimenta el edificio hasta que se apague la luz del tablero, la cual indica

que el nivel de agua en el estanque es apropiado para el buen

funcionamiento del sistema.

III. CUANDO LAS BOMBAS NO ENCIENDAN NI EN MANUAL NI AUTOMATICO:

Efectuar las siguientes operaciones:

A. Colocar los selectores en posición cero (OFF u ON).

B. Chequear que los fusibles o breakers estén ajustados, o en buen

estado.

C. Pulsar los reset de los motores (botón de color rojo, azul, ó blanco),

colocado en la parte inferior derecha de los térmicos.

D. Verificar que el tablero de control, le esta llegando electricidad

suficiente para su funcionamiento.

Si efectuadas estas operaciones, persiste la falla comunicarse con Division

Tanques Continente

IV. LA BOMBA NO LEVANTA PRESIÓN O NO BOMBEA AGUA.

Esta falla ocurre cuando hay entradas de aire en la tubería de la succión,

a través de juntas, uniones, o por la manguera del cargador de aire. Para

corregir hay que verificar cuidadosamente cada una de las juntas de las

tubería y de ser posible comprobar la hermeticidad de cada unión.

Cuando es por la manguera del cargador se puede hacer una

comprobación sencilla, al soltar la manguera de la conexión en la

bomba, tapando con el dedo el orificio del conector y probando de

nuevo el bombeo, si no levanta presión no es problema del cargador si

no de la tubería de succión si levanta la presión, el problema es la

conexión del cargador a la bomba, la cual hay que ajustar

correctamente.

V. LA BOMBA PRENDE Y APAGA CONTINUAMENTE

A. En estos casos, es muy probable que el tanque de presión haya

perdido la cámara de aire que permite la compresión, se debe sacar el

tapón que se encuentra en la parte inferior del tanque y permitir el

drenaje total del agua en el equipo, asegurándose de permitir a través

de las válvulas y otros elementos la entrada de aire al tanque para

facilitar la salida del agua.

B. Colocar de nuevo el tapón de drenaje, encender el equipo.

C. En equipos con compresor se realizara el mismo procedimiento antes

explicado (el de purga) y encender el compresor de aire manualmente

hasta lograr la recuperación de la cámara de aire perdida. Se debe tener

la precaución de que el compresor no funcione mas de 1 o 15 minutos

seguidos para evitar un recalentamiento del mismo.

VI. Una vez que se logre parcialmente el nivel de aire, el equipo

automáticamente recuperara la totalidad de dicha camara volviendo a

funcionar en condiciones normales.

No permitir que personal no especializado o ajeno a División Tanques

Continente realice trabajos a motobombas, tableros, o accesorios , y

tratar de recavar la mayor información posible para que nuestros

técnicos puedan proceder a solucionar los problemas existente con

mayor eficacia y rapidez.

VII. Los equipos de bombeo utilizados y recomendados por División

Tanques Continente, son de gran confiabilidad, presentando pocas fallas

operacionales, siempre y cuando se les de el adecuado servicio y

mantenimiento mínimo requerido.

EQUIPO PRESION CONSTANTE

I. EN CASO DE QUERER RACIONAR EL AGUA.

Se deberá apagar el equipo hasta el momento en que se decida volver

a suministrar agua, y se procederá de la siguiente forma:

A. en el momento de apagar el equipo:

1-A.- Se pondrán en posición cero, OFF, apagado, aquellas bombas que

hasta ese momento están funcionando y por ultimo, la bomba que

estaba trabajando (bomba de turno). De esta forma no se registran

arranques descontrolados de bombas ni golpes de ariete en las redes

(tubería principal).

B. encender el equipo

1-B.- se colocara la bomba Numero 1 “MANUAL” hasta que el manómetro

registre la presión de trabajo, luego se iras colocando las restantes

motobombas en “AUTOMATICO” y por ultimo, la bomba numero 1 que

estaba en manual se colocará en automático.

II. Cuando el estanque de agua llegue a su nivel mas bajo, el equipo se

apagara automáticamente y se encenderá un bombillo rojo en el tablero

de control, para estos casos se recomienda apagar el equipo hasta que

el bombillo apague en señal de que el tanque a recuperado su nivel de

trabajo, y proceder a efectuar el mismo procedimiento indicado en el

punto (1-B). de esta forma nos aseguraremos no sobrecargar la línea de

corriente con que alimenta el tablero de mando con las consecuencias

que podría ocasionar dicha sobrecarga.

IMPORTANTE

CUANDO LAS MOTOBOMBAS NO ENCIENDAN NI EN MANUAL NI

AUTOMATICO.

Efectuar las siguientes operaciones:

a. chequear que los fusibles y los breakers estén ajustados, buenos o en

la posición “ON”.

b. Pulsar los Reset de los motores (botón de color rojo, azul o blanco,

colocado en la parte inferior derecha de los térmicos).

c. Verificar que el tablero de control, le esta llegando electricidad

suficiente para su funcionamiento.

d. Verificar que el nivel del tanque subterráneo tenga agua suficiente

para un optimo trabajo.

Si efectuadas estas operaciones, persiste la falla, comunicarse

con Division Tanques Continente por teléfono.

e. No permitir que el personal, NO especializado o ajeno a Division

Tanques Continente; realice trabajo a motobombas, tableros o

accesorios del equipo, y tratar de recabar la mayor información para que

nuestros técnicos puedan proceder a solucionar los problemas existente

con mayor eficacia y rapidez.

f. Los equipos de bombeo utilizados y recomendados por Division

Tanques Continente son de gran confiabilidad, presentando pocas fallas

operacionales, siempre y cuando se les de el adecuado servicio y

mantenimiento requerido.

BIBLIOGRAFIA

https://www.academia.edu/39347197/DISE%C3%91O_DE_TANQUES_HIDRONEU

MATICOS

https://franklinelinkmx.wordpress.com/2018/08/13/los-5-basicos-de-los-tanques-

hidroneumaticos/

https://aquasistemas.com.gt/bombas-de-agua/los-tipos-de-sistemas-de-

hidroneumaticos-existentes

http://grupobonnett.blogspot.com/2014/06/tipos-de-tanques-

hidroneumaticos.html

https://www.bomohsa.com/hn/index.php?route=product/product&path=88&p

roduct_id=68

https://franklinagua.com/media/119433/LMX02062_Gu%C3%ADa_R%C3%A1pid

a_Tanques_Hidroneum%C3%A1ticos.pdf

http://www.fumigacontinente.com.ar/limpieza-tanques/mantenimiento-

general-de-hidroneumaticos/

Вам также может понравиться

- Reporte Bombas de Desplazamiento PositivoДокумент34 страницыReporte Bombas de Desplazamiento PositivoCamilo RamosОценок пока нет

- Control de Flujo y PresiónДокумент3 страницыControl de Flujo y PresiónAlejandro VallenillaОценок пока нет

- Procesos Termodinamicos FormulasДокумент3 страницыProcesos Termodinamicos FormulasRoberto Carlos Perez PompaОценок пока нет

- Asignación 3 Lab Turbo 2 SemДокумент9 страницAsignación 3 Lab Turbo 2 SemChristian CastilleroОценок пока нет

- Cartas Psicrométricas de Alta y Bajas TemperaturasДокумент3 страницыCartas Psicrométricas de Alta y Bajas TemperaturaspaulzuriОценок пока нет

- Componentes de Una Maquina HidráulicaДокумент5 страницComponentes de Una Maquina HidráulicaKevin josue lima villamarОценок пока нет

- Accionamientos MecanicosДокумент7 страницAccionamientos MecanicosFabio HerreraОценок пока нет

- Resumen Grupo 1 - Valvulas DireccionalesДокумент20 страницResumen Grupo 1 - Valvulas DireccionalesCamila MendozaОценок пока нет

- CilindrosДокумент2 страницыCilindrosJessica Fer100% (1)

- Practica Bomba CentrifugaДокумент13 страницPractica Bomba CentrifugaAna Peña100% (1)

- Unidad 5 Elementos Finales de Control GuerraДокумент13 страницUnidad 5 Elementos Finales de Control GuerraAdrian GuerraОценок пока нет

- 5.2 Tipos de VálvulasДокумент12 страниц5.2 Tipos de VálvulasDaniel SánchezОценок пока нет

- Glosario de Diagrama de Fases PDFДокумент7 страницGlosario de Diagrama de Fases PDFvigalles_2Оценок пока нет

- Bombas HidrodinamicasДокумент3 страницыBombas HidrodinamicasFiorella Jennifer CZОценок пока нет

- Regulacion en Turbinas de ReaccionДокумент26 страницRegulacion en Turbinas de ReaccionLuis Alberto ParadaОценок пока нет

- Banco de Pruebas para Pérdidas de Carga en Tuberías y AccesoriosДокумент17 страницBanco de Pruebas para Pérdidas de Carga en Tuberías y AccesoriosCarlos RenjifoОценок пока нет

- Ejercicios Cantidad de Mov. - Tunque, AmyДокумент3 страницыEjercicios Cantidad de Mov. - Tunque, AmyAmy Celis Tunque Taipe100% (1)

- Informe de Sistemas Electricos IIДокумент25 страницInforme de Sistemas Electricos IIisabeldegraciaОценок пока нет

- Guia Calculo Carga Termica UcvДокумент8 страницGuia Calculo Carga Termica UcvJose Agustin HernandezОценок пока нет

- Informe Tecnico ResortesДокумент6 страницInforme Tecnico Resorteslord_helix_hell666Оценок пока нет

- Trabajo ElectrovalvulasДокумент3 страницыTrabajo ElectrovalvulasElvis Paucar SocasiОценок пока нет

- Medidor de Flujo Tipo Vortice - Unidades LacДокумент6 страницMedidor de Flujo Tipo Vortice - Unidades LacHardwellОценок пока нет

- Ecuación General de La Bomba CentrífugaДокумент12 страницEcuación General de La Bomba CentrífugaVictor manuel martinez GordilloОценок пока нет

- Calentador de Vapor DirectoДокумент7 страницCalentador de Vapor DirectoJORDYОценок пока нет

- Presiones en Sistemas Neumáticos y Tipos de Redes Neumaticas PDFДокумент4 страницыPresiones en Sistemas Neumáticos y Tipos de Redes Neumaticas PDFFelix MadrigalОценок пока нет

- 4 Creus Resumen CaudalДокумент9 страниц4 Creus Resumen CaudaljhandryОценок пока нет

- Analisis de Mecanismos (Velocidad)Документ24 страницыAnalisis de Mecanismos (Velocidad)oliver0% (1)

- Capitulo 6 - 11Документ226 страницCapitulo 6 - 11Jesús Zacarías ZapataОценок пока нет

- Investigar Sobre La Clasificación de Las Bombas Hidráulicas Según Su FuncionamientoДокумент11 страницInvestigar Sobre La Clasificación de Las Bombas Hidráulicas Según Su Funcionamientokarinin18Оценок пока нет

- Virutas Discontinuas DEBERДокумент5 страницVirutas Discontinuas DEBEREsteban GallardoОценок пока нет

- Trabajo de Investigacion de Codigos G y MДокумент16 страницTrabajo de Investigacion de Codigos G y MZamaria Hernandez ArroyoОценок пока нет

- Hidraulica, Neumatica Automation StudioДокумент59 страницHidraulica, Neumatica Automation StudioLuis Silva0% (1)

- Controladores de PresionДокумент6 страницControladores de PresionJuan100% (1)

- Auto 2Документ6 страницAuto 2Daniel GenteОценок пока нет

- Diagramas Vectoriales de Velocidade de BombasДокумент8 страницDiagramas Vectoriales de Velocidade de Bombasjonhy nshОценок пока нет

- Material Cascada y Diagrama FaseДокумент4 страницыMaterial Cascada y Diagrama FaseMarcelo Varas100% (1)

- AutomatizacionДокумент7 страницAutomatizacionJhon Rafael Paladines ManzabaОценок пока нет

- Analisis de Criticidad en El Banco Intercambiador de CalorДокумент13 страницAnalisis de Criticidad en El Banco Intercambiador de CalorJeanFrancoLopezОценок пока нет

- Diapositivas de Manometro de Campana InvertidaДокумент6 страницDiapositivas de Manometro de Campana InvertidaVioleta Rodriguez100% (1)

- Flujos en Tuberías PDFДокумент12 страницFlujos en Tuberías PDFGerardov Ccañizalez100% (1)

- Bombas de Eje Inclinado 1Документ22 страницыBombas de Eje Inclinado 1JP DiazОценок пока нет

- Factor de Rugosidad para Tubos de AceroДокумент9 страницFactor de Rugosidad para Tubos de AceroArthezzy RОценок пока нет

- Trabajo Semana1 PDFДокумент14 страницTrabajo Semana1 PDFValentino StradaОценок пока нет

- Cuál Es El Concepto Equivalente Mecánico Del CalorДокумент7 страницCuál Es El Concepto Equivalente Mecánico Del CalorRoger Martinez DxОценок пока нет

- Sistemas de Refrigeración Por Condensación de VaporДокумент5 страницSistemas de Refrigeración Por Condensación de VaporEmmanuel MendozaОценок пока нет

- Bombas y Compresores 1Документ18 страницBombas y Compresores 1Otho TrujilloОценок пока нет

- DIMENSIONAMIENTO DE PELTON CharcaniДокумент10 страницDIMENSIONAMIENTO DE PELTON CharcaniAnonymous YDxuBw100% (1)

- Turbina FrancisДокумент17 страницTurbina FrancisJavier Daniel Colque MamaniОценок пока нет

- Sujetadores Roscados y Uniones Rigidez Del SujetadorДокумент6 страницSujetadores Roscados y Uniones Rigidez Del SujetadorEdisson AriasОценок пока нет

- Sistemas TrifasicosДокумент10 страницSistemas TrifasicosJazzciel CisnerosОценок пока нет

- Control ElectromagneticoДокумент3 страницыControl ElectromagneticoLupita LoperenaОценок пока нет

- Unidad 6 Compresores y VentiladoresДокумент8 страницUnidad 6 Compresores y VentiladoresalejandroОценок пока нет

- Partes de La Bomba de EngranajesДокумент4 страницыPartes de La Bomba de EngranajesJosé Ignacio Bermúdez Aros100% (1)

- Tesis - Evaluacion Hidraulica Del Sist. de Bombeo de La RPLCДокумент152 страницыTesis - Evaluacion Hidraulica Del Sist. de Bombeo de La RPLCHumberto RodríguezОценок пока нет

- ParcialДокумент2 страницыParcialJUAN DAVID TAMAYO MONTOYA0% (1)

- Actividad de Aprendizaje Unidad 4Документ9 страницActividad de Aprendizaje Unidad 4Sinai RiveraОценок пока нет

- Elementos de Expansion para RefrigeracionДокумент2 страницыElementos de Expansion para RefrigeracionChus PerezОценок пока нет

- Control de Purga de CalderasДокумент3 страницыControl de Purga de CalderasJose L CamaОценок пока нет

- Serie y ParaleloДокумент10 страницSerie y ParaleloIvan MartinezОценок пока нет

- Sistema HidroneumaticoДокумент6 страницSistema HidroneumaticoAbraham AmpayoОценок пока нет

- Listado Oficial de Graduandos Ciudad Universitaria SeptiembreДокумент50 страницListado Oficial de Graduandos Ciudad Universitaria SeptiembreMelissa Midence MedinaОценок пока нет

- FLEXOCOMPRESIONДокумент6 страницFLEXOCOMPRESIONMelissa Midence MedinaОценок пока нет

- Estructuras de Concreto IiДокумент15 страницEstructuras de Concreto IiMelissa Midence MedinaОценок пока нет

- Guia 4 Madera PDFДокумент56 страницGuia 4 Madera PDFlucyvrОценок пока нет

- Fondo Hondureño de Inversion Social Fhis: Direccion de Contrataciones Plan de Actividades - Gestion de Archivos de AnexoДокумент1 страницаFondo Hondureño de Inversion Social Fhis: Direccion de Contrataciones Plan de Actividades - Gestion de Archivos de AnexoMelissa Midence MedinaОценок пока нет

- SOCIAL PROYECTOSmДокумент36 страницSOCIAL PROYECTOSmMelissa Midence MedinaОценок пока нет

- PREDIMENSIONAMIENTO DE ELEMENTOS - ASIGNACION No. 1Документ26 страницPREDIMENSIONAMIENTO DE ELEMENTOS - ASIGNACION No. 1Melissa Midence MedinaОценок пока нет

- Estructuras de Concreto Ii - I Examen - Ii-2020Документ21 страницаEstructuras de Concreto Ii - I Examen - Ii-2020Melissa Midence MedinaОценок пока нет

- Resumen Analitico de CaminosДокумент8 страницResumen Analitico de CaminosMelissa Midence MedinaОценок пока нет

- Kilometraje de Carreteras Responsabilidad Del Gobierno CentralДокумент3 страницыKilometraje de Carreteras Responsabilidad Del Gobierno CentralMelissa Midence MedinaОценок пока нет

- Estructuras de Concreto Ii - I Examen (Avance) - Ii-2020Документ9 страницEstructuras de Concreto Ii - I Examen (Avance) - Ii-2020Melissa Midence MedinaОценок пока нет

- Resumen Analitico de CaminosДокумент8 страницResumen Analitico de CaminosMelissa Midence MedinaОценок пока нет

- Subdrenajes en El Diseño de Carreteras - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceДокумент8 страницSubdrenajes en El Diseño de Carreteras - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceMelissa Midence MedinaОценок пока нет

- Losa en Dos Direcciones.Документ13 страницLosa en Dos Direcciones.Melissa Midence Medina100% (1)

- Norma Tecnica de Descarga de Aguas ResidualesДокумент12 страницNorma Tecnica de Descarga de Aguas ResidualesIlyá FinoОценок пока нет

- Informe de Micropavimento - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceДокумент9 страницInforme de Micropavimento - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceMelissa Midence MedinaОценок пока нет

- Estructuras de Concreto IiДокумент15 страницEstructuras de Concreto IiMelissa Midence MedinaОценок пока нет

- Análisis Comparativo de Los Deterioros de Pavimetos en LTPP y Astm D 6433 - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceДокумент8 страницAnálisis Comparativo de Los Deterioros de Pavimetos en LTPP y Astm D 6433 - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceMelissa Midence MedinaОценок пока нет

- Clasificacion de SuelosДокумент18 страницClasificacion de SuelosMelissa Midence MedinaОценок пока нет

- Diseño de Losas en Una DireccionДокумент11 страницDiseño de Losas en Una DireccionMelissa Midence Medina100% (1)

- Análisis Comparativo de Los Deterioros de Pavimetos en LTPP y Astm D 6433 - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceДокумент8 страницAnálisis Comparativo de Los Deterioros de Pavimetos en LTPP y Astm D 6433 - Conservación de Carreteras - Ii - Pac de 2020 - Melissa MidenceMelissa Midence MedinaОценок пока нет

- E.L. EnamoraATuExДокумент197 страницE.L. EnamoraATuExMarcelo G. A. Chauque50% (2)

- Programa de CapacitaciónДокумент1 страницаPrograma de CapacitaciónMelissa Midence MedinaОценок пока нет

- Correlación CBR-MRДокумент1 страницаCorrelación CBR-MRMelissa Midence MedinaОценок пока нет

- Presupuesto FamiliarДокумент3 страницыPresupuesto FamiliarMelissa Midence MedinaОценок пока нет

- RUTINAДокумент1 страницаRUTINAMelissa Midence MedinaОценок пока нет

- Presentación 1Документ2 страницыPresentación 1Melissa Midence MedinaОценок пока нет

- TriaxialДокумент10 страницTriaxialJudy RangelОценок пока нет

- Introduccion, Objetivos y ConclusionesДокумент3 страницыIntroduccion, Objetivos y ConclusionesMelissa Midence MedinaОценок пока нет

- Petroleo Ambiente 3Документ5 страницPetroleo Ambiente 3luis fernando bayona velascoОценок пока нет

- Guía de Cuidados Terapia Inhalada Ok Junio 2016Документ61 страницаGuía de Cuidados Terapia Inhalada Ok Junio 2016Lucía Sanchez AndradeОценок пока нет

- Balance de Materia PLanta de EtanolДокумент9 страницBalance de Materia PLanta de EtanolAlexGarciaОценок пока нет

- Practica #1. Determinación de DensidadДокумент8 страницPractica #1. Determinación de DensidadronaldОценок пока нет

- Sesion 1 EPANETДокумент10 страницSesion 1 EPANETLuis Valenzuela ContrerasОценок пока нет

- Esteros Del Iberá, Ciencias SocialesДокумент20 страницEsteros Del Iberá, Ciencias SocialesGabriela LamelasОценок пока нет

- Las Ventajas de Reciclado de Aceite en BlastingДокумент14 страницLas Ventajas de Reciclado de Aceite en BlastingdiegosamirОценок пока нет

- Calificación de Los Diferentes Tipos de Suelos para Construccion de EstanquesДокумент3 страницыCalificación de Los Diferentes Tipos de Suelos para Construccion de EstanquesGabachasОценок пока нет

- Mantenimiento AaДокумент151 страницаMantenimiento Aaanon_606138733Оценок пока нет

- Fisica Del BuceoДокумент9 страницFisica Del BuceoCarlos LofeudoОценок пока нет

- Itt TarrajeoДокумент4 страницыItt TarrajeoCarlos LeónОценок пока нет

- Coalescedor ChuquicamataДокумент14 страницCoalescedor ChuquicamataCarvajal RicardoОценок пока нет

- Adromischus Power PointДокумент73 страницыAdromischus Power PointshaguilopОценок пока нет

- TripticoДокумент2 страницыTripticoJosé Eduardo Anchundia100% (1)

- Vida en Anaquel Del Queso MozzarellaДокумент15 страницVida en Anaquel Del Queso MozzarellaKenverlyMarchanОценок пока нет

- E9 Service Manual ESP r7Документ170 страницE9 Service Manual ESP r7Ruben PonteОценок пока нет

- Gradiente HidraulicaДокумент46 страницGradiente HidraulicaJhampier Anccasi HuamanОценок пока нет

- Manual Baldosa Terrazo 09.01.2017Документ12 страницManual Baldosa Terrazo 09.01.2017Residente Obra Origami 60Оценок пока нет

- Informe de Frutas ConfitadasДокумент5 страницInforme de Frutas ConfitadasLOS JUGADORES LEYENDASОценок пока нет

- Curvas Idf Provincia Azua Por El Metodo de GumberДокумент14 страницCurvas Idf Provincia Azua Por El Metodo de GumberAmbiorys M. Pérez R.Оценок пока нет

- Decálogo Del Buen Vecino en Tiempos de Crisis para CONDOMINIOSДокумент2 страницыDecálogo Del Buen Vecino en Tiempos de Crisis para CONDOMINIOSLarry Palacios CondominiosОценок пока нет

- Efectos Gomas Queso OkДокумент50 страницEfectos Gomas Queso OkJairo AnguloОценок пока нет

- Vdocuments - MX - Manual Heladera GafaДокумент16 страницVdocuments - MX - Manual Heladera GafaCarlos Alberto SarubbiОценок пока нет

- Canal ParshallДокумент12 страницCanal ParshallAlexander Kevin Ramirez TrejoОценок пока нет

- Cap 3 DeshidratacionДокумент107 страницCap 3 DeshidratacionAdemar Cruz MancillaОценок пока нет

- C. A. Insta2Документ15 страницC. A. Insta2Beatriz PachecoОценок пока нет

- Práctica 5 Coagulación FloculaciónДокумент7 страницPráctica 5 Coagulación FloculaciónJonathan Moedano Garnica100% (1)

- NitracionДокумент25 страницNitracionFederico GonzálezОценок пока нет

- Guia Laboratorio - Obtencion Del HidrogenoДокумент3 страницыGuia Laboratorio - Obtencion Del HidrogenoDāvīd TêdОценок пока нет

- Sistema CipДокумент4 страницыSistema CipJorgeArrietaОценок пока нет