Академический Документы

Профессиональный Документы

Культура Документы

Equipos MFL

Загружено:

Cesar Augusto Cepeda Morales100%(1)100% нашли этот документ полезным (1 голос)

329 просмотров114 страницEQUIPOS PARA MFL

Оригинальное название

EQUIPOS MFL

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документEQUIPOS PARA MFL

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

100%(1)100% нашли этот документ полезным (1 голос)

329 просмотров114 страницEquipos MFL

Загружено:

Cesar Augusto Cepeda MoralesEQUIPOS PARA MFL

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 114

MEDICION DE FUGA DE

FLUJO MAGNÉTICO

MFL

MAGNETIC FLUX LEAKAGE

APLICACIONES DE MFL

- Inspección de tubos de intercambiadores de calor

y calderas.

- Inspección de cables de acero.

- Inspección de barras y tubos en procesos de -

fabricación.

- Inspección de oleoductos y gasoductos.

- Inspección de tochos (billets).

- Inspección de fondos de tanques de

hidrocarburos.

- Inspección de bandas (fajas) transportadoras.

Inspección de tubos de

intercambiadores de calor y calderas

- MFL está basado en la influencia que ejercen las

discontinuidades en los campos magnéticos.

- El método es limitado a materiales ferromagnéticos.

- Las probetas (sondas) MFL consisten en magnetos y

sensores de captación de la fuga magnética

(generalmente bobina o sensores de efecto Hall).

- Las bobinas registran la variación de flujo, mientras que

los sensores de efecto Hall capturan el flujo absoluto

- Las bobinas detectan pequeñas discontinuidades que

causan perturbaciones en el flujo.

Inspección de tubos de

intercambiadores de calor y calderas

- Las bobinas son MENOS sensibles a

discontinuidades mas «agudas», que a

pérdidas de espesor graduales.

- Los sensores de efecto Hall son usados para

detectar pérdidas de espesores PUNTUALES

picaduras (pitts).

- La señal de salida de los sensores de efecto

Hall depende de la orientación relativa de las

discontinuidades con respecto al sensor.

Equipo MFL para inspección de tubos de

intercambiadores de calor y calderas

Inspección de cables de acero

- La confiabilidad operativa de los cables de

acero está asociada a la seguridad y son

usados en minas, torres de perforación,

elevadores, sistemas de izaje, etc.

- La inspección va dirigida para detectar la

pérdida de sección del cable y defectos locales

internos / externos de los alambres.

- Pueden usarse imanes permanentes o

electroimanes.

Inspección de cables de acero

- La reducción de la sección es detectada, ya

que al existir una mayor luz entre el cable y los

magnetos, el campo magnético se reduce y el

sensor de efecto Hall lo detecta con facilidad

(mV).

- Existen instrumentos que pueden medir

simultáneamente la pérdida de sección (LMA)

y la rotura de alambres (LF), los sensores son

dispuestos radialmente.

Principio de operación de los equipos

MFL de inspección de cables de acero

- El equipo utiliza el método magnético de

operación, donde la cabeza magnética satura la

sección del cable bajo inspección. Cuando el

cable pasa a través de la cabeza magnética, el

equipo realiza la inspección del cable,

detectando cualquier cambio en el área de la

sección transversal del cable, que generan una

interrupción del campo magnético.

Principio de operación de los equipos

MFL de inspección de cables de acero

- Los cambios del campo magnético son detectados

por sensores magneto – sensitivos, posicionados

cerca del cable, entre los polos del campo

magnético originado por la cabeza magnética.

- Las señales suministradas por los sensores se

transmiten hacia una unidad electrónica donde se

almacenan, procesan y posteriormente se pueden

visualizar

Principio de operación de los equipos

MFL de inspección de cables de acero

Principio de operación de los equipos

MFL de inspección de cables de acero

Equipo electromagnético de CA

El equipo electromagnético de inspección de cables de

acero funciona según el principio de un transformador

con bobinas primaria y secundaria enrolladas alrededor

del cable.

El cable de acero actúa como el núcleo del transformador.

El (excitador) bobina primaria se activa con una baja

frecuencia de corriente alterna (ac). El (registro) de la

bobina secundaria mide las características magnéticas del

cable. Cualquier cambio significativo en las características

magnéticas en el núcleo (cable de acero) se reflejará

como cambios de voltaje (amplitud y fase) en la bobina

secundaria.

Principio de operación de los equipos

MFL de inspección de cables de acero

Equipo electromagnético de CA

Principio de operación de los equipos MFL

de inspección de cables de acero

Equipos de DC e imanes permanentes

(Flujo Magnético)

Los instrumentos de corriente directa (dc) y los imanes

permanentes suministran un flujo constante que magnetiza un

tramo del cable a medida que pasa a través de la cabeza censora

(circuito de magnetización). El flujo magnético axial total en el

cable puede ser medido ya sea por sensores de efecto Hall, una

bobina alrededor (sensor), o por medio de cualquier otro

dispositivo apropiado que pueda medir campos magnéticos

absolutos o las variaciones en un campo magnético constante. La

señal proveniente de los sensores es procesada

electrónicamente, y la tensión de salida de voltaje es

proporcional al volumen de acero o al cambio en el área de

sección transversal metálica. Este tipo de instrumentos miden

cambios en el área de sección transversal metálica.

Principio de operación de los equipos MFL

de inspección de cables de acero

equipos de DC e imanes permanentes

(Flujo Magnético)

Principio de operación de los equipos MFL

de inspección de cables de acero

Equipos de fuga de flujo magnético

Un instrumento de (dc) o de imán permanente, es usado para

suministrar un flujo constante que magnetiza una longitud del

cable a medida que pasa a través de la cabeza del sensor

(circuito magnetizante). La fuga de campo magnético creado

por una discontinuidad en el cable, como un alambre roto,

puede ser detectado con un sensor diferencial, como un

sensor de efecto Hall, o por cualquier dispositivo apropiado.

La señal proveniente del sensor es electrónicamente

procesada y almacenada. Este tipo de instrumentos miden los

defectos locales (LF). Si bien, la información no es cuantitativa

en cuanto a la naturaleza exacta y magnitud de los defectos

causales, se pueden sacar conclusiones valiosas como la

presencia de hilos rotos, corrosión interna y corrosión en los

hilos del cable de acero.

Principio de operación de los equipos MFL

de inspección de cables de acero

Equipos de fuga de flujo magnético

APLICACIONES MFL EN CABLES DE

ACERO

PUENTES COLGANTES REDES ELÉCTRICAS AÉREAS GRÚAS, PUENTE GRÚAS

TELEFÉRICOS ASCENSORES MINERÍA

Reportes de inspección de cables de acero

- En las siguientes figuras, se podrán apreciar los

siguientes detalles:

- Proceso de inspección con el sistema de imanes

permanentes (Nd-Fe-B), que incluye los sensores

de efecto Hall. La inspección se puede realizar del

orden de los 0,1 m/s hasta los 2 m/s.

- Reportes de inspección de reducción de área

(LMA).

- Reportes de inspección duales, reducción del

área (LMA) y rotura/falta de continuidad de

alambres (LF)

Reportes de inspección de cables de acero

Inspección de tuberías

- El método MFL permite inspeccionar tuberías en

operación desde la superficie externa, aún si la

tubería está pintada o dispone de un

revestimiento.

- El equipo que se muestra a continuación, permite

inspeccionar sobre pinturas o revestimientos de

hasta 6 mm, con una velocidad de escaneo de 0,5

m/s, con 16 sensores de efecto Hall y puede

cubrir diámetros de tuberías de 48mm a 2,4 m.

- La sensibilidad de este equipo varía en función

del espesor (profundidad de pit/espesor).

Inspección MFL de tuberías

INSPECCIÓN DE OLEODUCTOS

MEDIANTE MARRANOS INTELIGENTES

(INTELLIGENT / SMART PIGS)

Inspección de oleoductos y

gaseoductos

- Los oleoductos y gaseoductos, conducen

hidrocarburos líquidos y gaseosos a grandes

distancias. Presentan longitudes que varían de los

centenares a millares de kilómetros.

- Estos ductos, cruzan muchas veces zonas

inhóspitas, tales como desiertos, cruces de ríos,

selvas, estepas congeladas o a veces están

enterrados.

- La construcción, mantenimiento e inspección de

estos ductos son críticos para la seguridad pública

y el medio ambiente.

Inspección de oleoductos y

gaseoductos

- El MFL puede ser utilizado para detectar

fisuras, pits de corrosión en las tuberías

enterradas (fisuras finas de 0,15mm de

profundidad en la superficie exterior y de

0,3mm de profundidad en la superficie

interior para espesores hasta de 8mm).

- La inspección se efectúa con la asistencia de

un «marrano inteligente» (smart pig), el cual

se traslada por el interior del ducto.

Inspección de oleoductos y

gaseoductos

- Se deben asegurar condiciones de magnetización

cercanas a la saturación a fin de poder detectar

adecuadamente las discontinuidades exteriores

desde el Smart Pig que se traslada por el interior

del ducto. Se requiere sistemas magnetizantes

eficientes y de alto poder.

- Todo el ducto debe ser inspeccionado en una sola

pasada y los sistemas de grabación deben

registrar las discontinuidades y su posición con la

asistencia del encoder. Los cordones de soldadura

de la tubería sirven de referencia (marcadores).

Smart Pig

Los oleoductos son instalaciones que abarcan una

gran longitud a lo largo del territorio nacional, por

estas líneas ingresa el petróleo que se consume en el

país, de esta forma estas estructuras intervienen con

el medio ambiente de infinidad de ecosistemas

La gran cantidad de recursos ambientales, humanos y

económicos que están involucrados implican un

importante trabajo de vigilancia, preservación y

contingencia de las instalaciones que es realizado a diario.

Los recursos y espejos de agua, los espacios verdes, la

fauna y la vida humana son alterados por el crecimiento de

la infraestructura vial, territorial, de la urbanización y la

actividad del ser humano.

PASOS OPERATIVOS

- Visita al sitio.

- Ingeniería.

- Preparación.

- Habilitación de la línea para la inspección.

- Informe de campo.

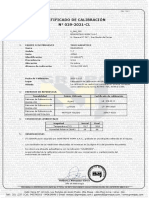

- Calibración del equipo.

- Inspección de pérdida de metal (MFL).

- Informe preliminar de la inspección (MFL).

- Informes finales de la inspección.

Habilitación del Ducto para la

Inspección

- Pasaje de vehículo de limpieza.

- Pasaje de vehículo con placa calibradora.

- Pasaje del vehículo simulador – profile.

Pasaje de vehículo de limpieza

Pasaje de vehículo de limpieza

corrida de pig de cepillos

Pasaje de vehículo de limpieza

corrida de pig de cepillos

Sistema de detección

Principio de funcionamiento

sistema primario de sensores

- Se genera un fuerte campo magnético paralelo a

las paredes, por medio de un par de imanes.

- Las líneas de campo serán detectadas:

- Si hay pérdidas de metal en la pared.

- Si hay objetos metálicos cerca de la pared.

- Si las propiedades magnéticas de la pared cambian.

- Los sensores primarios detectan cualquier pérdida

de flujo magnético

Principio de funcionamiento

sistema secundario de sensores

- Se genera un campo magnético débil, perpendicular

a las paredes.

- Las líneas de campo serán detectadas si hay

pérdidas de metal en la superficie interna / externa

de la pared (sensores primarios).

- Los sensores secundarios detectan pérdida interna

de flujo magnético.

Capacidad de detección de pérdida de

metal (MFL)

- Define el tipo de pérdida de metal y a qué está asociada.

- Corrosión, corrosión próxima a las soldaduras o

abolladuras.

- Soldaduras circunferenciales y sus anomalías.

- Defectos de fabricación, laminación, inclusiones.

- Defectos de montaje, abolladuras, ralladuras.

- Cambios de espesor de pared nominal.

- Dispositivos y accesorios fittings, válvulas, soportes

externos, camisas de reparación, conexiones, anclas a

tierra, encamisados, o cubiertas de protección exterior,

imanes externos

PIPEIMAGE

- Es una representación completa de los datos

de inspección de la tubería.

- Permite navegar y realizar anotaciones en los

datos proporcionados por el vehículo de

inspección magnética de alta resolución.

- Combina gráficos y texto para presentar en

forma resumida los datos de inspección.

Descripción general

Informe preliminar de la inspección MFL

- Se realiza un procesamiento y análisis preliminar donde

todas las características de pérdida de metal detectadas

independientemente de las dimensiones, de profundidad o

superficie, y son automáticamente medidas e informadas

junto con las condiciones del Oleoducto y anomalías del

mismo.

- Los sistemas de análisis empleados durante esta etapa son

diseñados de manera que las características de pérdida de

metal que pudieran ser de interes para la integridad del

Oleoducto quedan resaltadas y sean seleccionadas para un

procesamiento y análisis más detallado.

Informe preliminar de la inspección MFL

- A partir de ello, utilizando reglas de prioridad

definidas con anterioridad, se informan en

planillas de inspección individual las pérdidas

de metal más significativas.

Detalles de la Tubería

→ Lanzamiento:

→Recepción:

→Longitud de la tubería:

→Producto transportado:

→Grado del acero:

→Tipo de tubería:

→Espesores de pared:

→Presión de diseño:

INSPECCIÓN CON MFL DE TUBERÍAS Y

ACCESORIOS DE PERFORACIÓN Y

PRODUCCIÓN PETROLERA

INSPECCIÓN DE FAJAS / BANDAS

TRANSPORTADORAS CON ALMA DE

ACERO

Inspección de fajas transportadoras

Ubicación de escáner en fajas

Ubicación de escáner en fajas

Inspección de bandas (fajas)

transportadoras

• El principio es el mismo, con equipos que su ancho

varían entre 1 a 2 m, lo cual permite inspeccionar

bandas (fajas) dentro de esas medidas.

• Dispone de un encoder, que permite ubicar la pre-

sencia de las discontinuidades detectadas.

• Las discontinuidades, responden a patrones de ro-

tura de hebras, corrosión o limitaciones en los em-

palmes.

• A continuación se puede observar una inspección

en operación.

Inspección de bandas / fajas

transportadoras

Espectros de falla (LF)

Espectros de falla (LF)

CONSIDERACIONES EN INSPECCIÓN DE

BANDAS TRANSPORTADORAS (ALMA

DE ACERO)

- Para rotura de hebras, Intron recomienda

trabajar con +/- 150 mV como límite, con el LF.

- En el caso de empalmes, debemos trabajar

por comparación y determinar que empalme

está roto, en este caso no van los +/- 150 mV .

INSPECCIÓN MFL DE FONDO DE

TANQUES

MAGNETIC FLUX LEAKAGE – MFL

1. CONCEPTO

- La siguiente figura muestra el principio básico del

método MFL. Un magneto instalado en un

contenedor o elemento móvil, induce un

considerable campo magnético en la plancha,

tubería o elemento ferromagnético.

- En la presencia de una pérdida de material o

picadura, una fuga de flujo magnético se dará y,

un arreglo de sensores ubicados entre los polos

del magneto detectará la fuga.

MAGNETIC FLUX LEAKAGE – MFL

Los sensores son usualmente dispositivos de

efecto Hall o bobinas, entre otros. Cada uno de

ellos tienen ventajas y limitaciones

TIPOS DE SENSORES

- Bobinas (Pick Up Coils)

Parten del principio de la ley de Faraday.

V = -dϕ/dt= -ßLv donde:

V = Voltaje

= Flujo Magnético

t = Tiempo

ß = Densidad de flujo magnético

L = Longitud de la bobina

v = velocidad

TIPOS DE SENSORES

- Sensores de efecto Hall

Son semiconductores

La ecuación que los rige es:

V = R I ß/ b donde:

V = Voltaje

R = Constante de Hall

I = Corriente

ß = Densidad de Flujo Magnético

b = Espesor del cristal

TIPOS DE SENSORES

- Magnetodiodos

- Dispositivos de estado sólido

- Variaciones del campo, relacionan variaciones en

su resistencia.

- Microsensores Forster (Forster microprobes)

- Barra o núcleo de ferrita con bobinas enrolladas.

Necesita un cambio de frecuencia para proveer el

componente de viaje requerido en una bobina

ordinaria. Produce una señal más fuerte que un

dispositivo de efecto Hall.

Sensor Foster o Ferro sensor

- Es un dispositivo que mide los campos magnéticos

utilizando las características no lineales del núcleo

ferromagnético (ferrita) como elemento sensor.

- Una bobina conductora y una bobina (sensor) son

montadas sobre un núcleo común saturado.

- Las características del núcleo y la corriente

aplicada son tales que los cambios de

magnetización inducidos por la fuga de campo

afectan la bobina (sensor).

TIPOS DE SENSORES

- Cintas de registro magnético (Magnetic

Recording Tapes)

- Neoprene resistente al desgaste, embebido de

Ferrita finamente dividida. Estas partículas de

Ferrita, se magnetizan por las fugas magnéticas

generadas por las discontinuidades.

TIPOS DE SENSORES - comentarios

- El arreglo de sensores debe cubrir un traslape,

debe considerar que la fuga del campo magnético

puede extenderse de 3 a 4 veces el diámetro del

pit.

- En una bobina, la señal de voltaje generada por

un campo de fugas dado, está en función del rate

de líneas de fuerza que cortan (Estarán en

función del número de vueltas en la bobina y la

velocidad de avance del escanner). La bobina es

sensible con la velocidad.

TIPOS DE SENSORES - comentarios

- Las bobinas también son más sensibles a la variación

del Lift Off, con respecto a algunas configuraciones de

sensores de efecto Hall.

- Las bobinas son menos afectadas que los sensores de

efecto Hall por las fuertes señales de corrientes de

Eddy que se generan durante la aceleración y

desaceleración del scanner.

- Si bien es cierto que los sensores de efecto Hall son

menos sensibles a la variación de velocidad, si los

afecta la velocidad cuando se usa la filtración para

remover las señales Spurius de baja y alta frecuencia.

PROBABILIDAD DE DETECCIÓN - POD

- El método MFL usa un arreglo de sensores,

considerando un traslape del censado con el sensor

vecino.

- El POD de la señal de fuga de flujo magnético depende

de la amplitud de la fuga con respecto a la señal de

ruido. En otras palabras la relación señal / ruido es el

factor gobernante en la detección.

- Algunos parámetros que afectan la relación señal /

ruido están relacionados al diseño y comportamiento

del equipo y otras a las condiciones del material,

(superficie del piso, pared de la tubería, etc.),

incluyendo la geometría de una discontinuidad / pit.

Parámetros que afectan la relación

señal / ruido

- Parámetros del equipo.

- Diseño del magneto.

- Tipo de sensor, su instalación/distribución.

- Control de velocidad.

- Amortiguamiento de la vibración.

- Procesamiento de la señal.

- Notificación de la detección.

Parámetros que afectan la relación

señal / ruido

- Parámetros del piso.

- Material del piso.

- Condición de la superficie escaneada.

- Recubrimiento de la superficie escaneada.

- Limpieza.

- Profundidad del pitting.

- Volumen del pitting.

- Contorno del pitting.

DISEÑO DEL MAGNETO

- El magneto debe tener la suficiente capacidad

para asegurar una adecuada densidad de flujo en

el material hasta niveles cercanos a la saturación.

- El diseño debe prever que el sistema no registre

demasiadas variaciones del Lift Off debido a las

ondulaciones de la superficie escaneada.

- Una ventaja de usar electromagnetos es que la

fuerza magnética puede ser ajustada para

compensar la diferencia de los espesores del

material y cambios del Lift Off.

DISEÑO DEL MAGNETO

- Otra ventaja de los electromagnetos es que

pueden ser desenergizados a fin de remover con

facilidad los cabezales de escaneo desde la

superficie de prueba.

- La mayor desventaja de los electromagnetos son

el mayor tamaño y el peso. Por esta razón

muchos escáneres usan magnetos permanentes,

como son : Nd-Fe-B.

- El resultado es una cabeza de escaneo compacta

para espesores hasta 12,5 mm o con sensibilidad

reducida hasta 20 mm.

DISEÑO DEL MAGNETO

- Mayores espesores pueden ser alcanzados con

un sistema adecuado y seguro para colocar y

remover el scanner desde las superficies

inspeccionadas

Tipo de sensor – Instalación/Distribución

- Comúnmente son usados dos tipos de sensores, las

bobinas y los dispositivos de Efecto Hall.

- En ambos casos, el espaciamiento entre elementos

adyacentes en el arreglo, deben ser lo suficientemente

cercanos, a fin de asegurar que no hay espacios

«muertos» en la detección.

- Si los sensores son arreglados en pares diferenciales

con la intención de cancelar el ruido, la distribución

debe tomar en cuenta que la fuga de campo puede

extenderse de 3 a 4 veces el diámetro del pit que cruza

el arreglo y 1 vez en la dirección de escaneo.

Tipo de sensor – Instalación/Distribución

- La señal de voltaje generada por una fuga de campo

dada en un sensor de bobina es función de la relación

de las líneas de fuerza que son cortadas. Esto será una

función del número de vueltas de la bobina y la

velocidad de avance del escáner.

- El sensor tipo bobina es sensible a la velocidad y debe

ser tomado en cuenta en el diseño del equipo.

- Las bobinas también son más sensibles a la variación

del Lift Off que los dispositivos de Efecto Hall.

Tipo de sensor – Instalación/Distribución

- Una ventaja de los sensores tipo bobina sobre los

dispositivos de efecto Hall, es que es menos afectado

por las fuertes corrientes de Eddy que se generan por

la aceleración y desaceleración del escáner.

- Los sensores de Efecto Hall son menos sensibles a las

variaciones de velocidad, sin embargo, cuando la señal

es filtrada durante el procesamiento de la señal para

remover las señales no relevantes de alta y baja

frecuencia, la ventana pasa banda impone algunas

restricciones en la variación de la velocidad.

Tipo de sensor – Instalación/Distribución

- Cuando los sensores de Efecto Hall son arreglados para

detectar el componente horizontal de la fuga, ellos son

relativamente insensibles a las corrientes de Eddy

antes mencionadas. Sin embargo, para las fugas

verticales estos sensores son menos sensibles, por lo

mismo que lo afectan menos el Lift Off.

- Otra ventaja de los sensores de Efecto Hall es que se

puede mantener una mayor luz (gap) entre la caja del

sensor y la superficie de prueba, reduciendo el

desgaste de la caja y evitar salpicaduras de soldadura.

Control de Velocidad

- Es requerido algún grado de control de la

velocidad.

Amortiguamiento de la vibración

- Una fuente de ruido de fondo (background) y

falsas indicaciones son debidas a la rugosidad

de la superficie que se está escaneando.

- Esto es muy común en los pisos de fondo de

tanques y tuberías sobre el nivel de tierra que

no han sido pintados / revestidos.

- La corrosión resultante sobre esas superficies,

causa que el carro de escaneo haga vibrar el

magneto y al sistema de sensores.

Amortiguamiento de la vibración

- El ruido resultante puede ser reducido de tres

formas:

- Al instalar ruedas más anchas (broader

wheels).

- Al incorporar absorvedores de impacto

(aisladores de vibraciones).

- Procesando la señal, considerando que la

frecuencia de la vibración es más alta que la

proveniente de las señales de los pits.

Procesamiento de la señal

- Las señales provenientes de las fugas de campo

son relativamente pequeñas y requieren

amplificación.

- Estas señales también requieren que sean

discriminadas de un ruido no deseado.

- Filtros pasa banda son usados para remover el

ruido de alta frecuencia (corrientes Eddy) y de

baja frecuencia (vibración).

- Cualquier ruido residual puede ser controlado

por el seteo de umbrales (thresholds) sobre el

circuito de detección del defecto.

Procesamiento de la señal

- Para el caso de pantallas de notificación

dinámica, el ruido residual puede ser

controlado por el operador, evaluando el nivel

de ruido general.

Notificaciones de defectos

- Hay tres formas en que un defecto puede llamar

la atención del operador:

- Autostop (Parada automática)

El escáner automáticamente se para cuando un

defecto es encontrado y la pantalla indica cual

sensor del arreglo ha detectado el pit. El escáner no

se reinicia hasta que el operador haya cancelado la

indicación. El operador marca el piso a fin que la

medida de la profundidad del pit pueda ser medida.

Notificaciones de defectos

- Pantalla dinámica

- El operador ve en una pantalla dinámica el

estatus de las señales que cruzan el arreglo.

- Una señal sobre el nivel de ruido general indica la

presencia de un pit.

- En estos sistemas, el operador puede ser asistido

por una alarma visible o sonora, la cual trabaja

sobre un umbral (threshold) preseteado.

- Entonces el operador marca el piso donde medirá

la profundidad del pit.

Notificaciones de defectos

- Adquisición computarizada de los datos:

- Algunos sistemas usan una computadora para

almacenar los datos de la inspección, para un

posterior análisis y emisión de reportes.

- Puede incluir un software que permite mapear el

fondo del tanque con códigos coloreados que

relacionan la pérdida de material.

- El operador puede acceder a la data al final de la

inspección o durante cada escaneo, a fin de

marcar el piso y pueda efectuar chequeos

cruzados.

Parámetros del piso

- Material del piso

- El MFL se aplica a materiales ferromagnéticos, sin

embargo, la permeabilidad magnética del

material ferroso puede afectar los resultados.

- Por ello el material de la plancha o la tubería que

se usará para la calibración debe ser muy similar

al material que será inspeccionado.

- Esto generalmente no es un problema en la

inspección de fondos de tanques, ya que las

planchas usadas son mayormente de acero bajo

carbono.

Calibración de tuberías

- Mayor cuidado hay que tener cuando se deba

efectuar la calibración de tuberías, donde debe

verificarse el grado de acero que se

inspeccionará.

- Para un campo magnetizante dado, el espesor del

material afectará el grado de saturación, lo cual

está relacionado con la amplitud de la fuga de

flujo para un pit determinado.

- Por tal razón en la calibración, hay que considerar

el tipo de material y su espesor.

Condición de la superficie escaneada

- La superficie a escanear debe estar limpia y libre

de partículas (especialmente productos

remanentes de la corrosión o que hayan caído del

techo).

- La rugosidad de la superficie puede causar ruido

vibracional, requiriendo setear un umbral

relativamente alto (reduciendo la sensibilidad en

la detección de pits).

- En algunos casos dejar una capa delgada de

plástico (aprox. 1mm), sobre la superficie a

escanear, puede aliviar este inconveniente.

Condición de la superficie escaneada

- Otras anomalías como salpicaduras de soldadura

o reparación por soldadura que han sido pulidas,

darán indicaciones NO RELEVANTE de

considerable amplitud.

- Debe recordarse que el método MFL no

discrimina entre pits del lado de la superficie

escaneada, de aquellos que se ubican en la

superficie opuesta.

- Sin embargo, para pits que penetran 50% o más

del espesor de la plancha, el MFL es más sensible

a los pits de la superficie opuesta.

Efecto del recubrimiento sobre la

superficie a escanear

- Una de las mayores ventajas del método MFL

es que puede inspeccionar sobre superficies

con recubrimiento orgánico de regular

espesor y mantener una razonable

sensibilidad.

- Recubrimientos de fibra de vidrio hasta de

6mm de espesor sobre planchas de acero de

6,35mm han sido inspeccionadas, detectando

pérdidas de pared del 20%.

Limpieza

- El MFL es menos sensible (afectado) a la

condición de la superficie que el ultrasonido, pero

capas gruesas de óxido pueden generar falsas

indicaciones. Así mismo, los productos de la

corrosión pueden adherirse a los polos del

magneto y cuando se desprenden, son

detectados por el sensor, registrando falsas

indicaciones.

- Generalmente remover estos productos sueltos y

una limpieza con agua a presión es una acción de

limpieza suficiente.

Profundidad del pitting

- La profundidad del pitting es uno de los mayores

factores que afectan la amplitud de la fuga del

flujo a una distancia en particular desde la

superficie de prueba.

- El volumen y el contorno también afectan esta

amplitud.

- Sin embargo, dentro de las limitaciones indicadas,

la amplitud de la fuga de flujo puede ser usada

para evaluar el porcentaje de la pérdida de pared

y reducir la cantidad de chequeo cruzado

necesario.

Volumen del pitting

- Se dice que el volumen del pitting es el factor más

significativo que afecta la amplitud de la señal, sin

embargo, no indica una información «cuantitativa».

- Debido a lo expuesto, se han realizado algunos

estudios de los efectos del volumen y la profundidad,

utilizando técnicas de modelaje y algunas

aproximaciones matemáticas sobre planchas con

corrosión real.

- Los resultados con profundidades de pittings de 40, 50

y 60% son mostrados en la siguiente figura.

Volumen del pitting

- Conforme el volumen se incrementa, la amplitud

de la señal decrece (a partir del volumen

«crítico»).

- Lo anterior respalda que las típicas corrosiones

«cono» y «lago» de fondos de tanques pueden

ser evaluadas por MFL. Esto no se dará para las

picaduras tipo «pipe», que son generadas por

bacterias sulfato-reductoras (zona donde las

curvas convergen en la fig. anterior).

Contorno del pitting

- Partiendo de la elaboración de patrones de

calibración, consistentes en planchas maquinadas

con agujeros de fondo plano o del tipo cónico, se

pueden conseguir respuestas a las fugas de

campo.

- El contorno de los pittings afectan a la fuga de

campo.

- Los procedimientos de inspección y de

calificación de inspectores MFL deben efectuarse

usando los patrones de calibración. (Anexo G del

API 653 y Artículo 16 del ASME Sección V)

Inspección de fondos de tanques de

almacenamiento – Industria Petrolera-API

- Se utiliza el mismo concepto, es decir, inducir un flujo

magnético a las planchas del fondo del tanque con la

asistencia de magnetos permanentes (preferidos) o

electromagnetos y ante la presencia de pérdidas de

espesor o picaduras por corrosión, se produce la fuga

del campo magnético.

- Como elementos de detección, se puede usar las

bobinas o los sensores de efecto Hall. Las bobinas son

más sensibles (picaduras), mientras los sensores de

efecto Hall son buenos para las pérdidas graduales de

espesor.

Esquema del escaneador MFL para

inspección de fondos de tanques API

Equipo MFL escaneador de fondos de

tanques API

Inspección de fondos de tanques de

almacenamiento – Industria Petrolera-API

- En superficies irregulares, los sensores de

efecto Hall se vuelven muy sensibles, lo que

resulta en un ensayo poco confiable.

- Contrariamente a lo esperado, la respuesta de

la amplitud de la fuga del campo magnético

en la superficie superior (lado fluido), es

menor que la producida al interior de la placa.

Señales generadas desde las planchas

superior (top) e inferior (bottom)

Reportes de inspección MFL

Fondos de tanques de hidrocarburos

Ejemplo de Patrón de Calibración

Ejemplo de Patrón de Calibración

Factores humanos

- Como en otros métodos de END, los factores humanos

deben ser considerados en la evaluación del POD.

- Especialmente en el caso de tanques de

almacenamiento, ya que el ambiente no es amigable.

El interior del tanque es oscuro, sucio y tiene olor a

producto que se almacena.

- Puede ser extremadamente caliente (+50°C) o muy frío

(-20°C), dependiendo del lugar y estación.

- Bajo estas consideraciones, el inspector debe

mantener adecuadamente el equipo MFL, cumplir con

las rutinas de calibración y cumplir con la inspección

Resumen del POD para MFL

- La probabilidad de detección de pittings usando

MFL es alta dentro de criterios límites.

- Las claves son: Equipo bien mantenido,

inspectores conscientes y entrenados trabajando

sobre superficies limpias en materiales hasta de

10 mm de espesor pueden detectar pérdidas de

espesor del 20% y a veces hasta del 10%.

- Sobre superficies menos limpias y con espesores

hasta 13 mm, pérdidas del 40% pueden ser

detectadas.

Resumen del POD para MFL

- La velocidad de escaneo puede ser de 0.5 m/s

con un ancho entre 150 – 450 mm, sin embargo,

en los nuevos equipos hay una tendencia a

incrementar esta velocidad.

- El método MFL es menos influenciado por la

condición de la superficie con respecto al UT. Así

mismo, la dependencia del operador es menor –

vs – otros métodos de END.

- El escaneo del fondo del tanque puede alcanzar

hasta el 97% (incluyendo el uso del Hand

Scanner).

Вам также может понравиться

- Ultrasonidos: Nivel IIОт EverandUltrasonidos: Nivel IIРейтинг: 5 из 5 звезд5/5 (1)

- Herramienta Magnetic Flux Leakage (MFL)Документ20 страницHerramienta Magnetic Flux Leakage (MFL)cristian0% (1)

- Técnica de Ensayos No Destructivos M.F.LДокумент11 страницTécnica de Ensayos No Destructivos M.F.LSergio Andrés Cortés Londoño0% (1)

- P - 26 Ultrasonido PHASED ARRAY ASME PDFДокумент22 страницыP - 26 Ultrasonido PHASED ARRAY ASME PDFCamilo Ernesto RodriguezОценок пока нет

- MFL Inspeccion en TanquesДокумент3 страницыMFL Inspeccion en TanquesRodrigo CivettaОценок пока нет

- Inspección Mediante Phased Array:tofd Según La Última Versión de Asme Sec V (2013)Документ0 страницInspección Mediante Phased Array:tofd Según La Última Versión de Asme Sec V (2013)Carlos Enrique Suárez NavasОценок пока нет

- Phased Array UTДокумент205 страницPhased Array UTEswin Paico de la Cruz100% (1)

- Inst-Qc-Paut-Diametros - Menores-001 PDFДокумент17 страницInst-Qc-Paut-Diametros - Menores-001 PDFAndy QuinteroОценок пока нет

- Curva DACДокумент5 страницCurva DACWilly Franco Correa BautistaОценок пока нет

- Procedimiento Particulas MagneticasДокумент19 страницProcedimiento Particulas MagneticasSimón Pedro Araya Tapia100% (1)

- Curso de Ultrasonido Convencional Nivel II (v.05)Документ141 страницаCurso de Ultrasonido Convencional Nivel II (v.05)Joel CuevaОценок пока нет

- Presentación Fuga de Flujo Magnetico Final PDFДокумент24 страницыPresentación Fuga de Flujo Magnetico Final PDFPablo CastroОценок пока нет

- Manual VEO 1664 Phase Array PDFДокумент73 страницыManual VEO 1664 Phase Array PDFjimmy david espinoza mejiaОценок пока нет

- PAUT Procedimiento - AWS D1.5Документ31 страницаPAUT Procedimiento - AWS D1.5Sergio Luis Delgado Perez100% (2)

- Reporte Utpa SPM 19 100Документ3 страницыReporte Utpa SPM 19 100Willder MojicaОценок пока нет

- Procedimiento Ut Phased Array - Asme B31.3Документ37 страницProcedimiento Ut Phased Array - Asme B31.3Jesus Condori100% (1)

- Inspeccion de Ejes - UT - SIIENERGIAДокумент2 страницыInspeccion de Ejes - UT - SIIENERGIAGonzalo Tapia100% (2)

- GCZ-114-MEC-P-001 Procedimiento de Ultrasonido Mediante La Tecnica de Arreglo de Fases UTPA Rev.0 PDFДокумент41 страницаGCZ-114-MEC-P-001 Procedimiento de Ultrasonido Mediante La Tecnica de Arreglo de Fases UTPA Rev.0 PDFEnrique Salazar Cabañas100% (1)

- Particulas Magneticas en Tuberias y Ductos IndustrialesДокумент71 страницаParticulas Magneticas en Tuberias y Ductos IndustrialesIng Gerardo De Gyves Avila0% (1)

- In-01-F Formato de Ut Medición de EspesoresДокумент1 страницаIn-01-F Formato de Ut Medición de EspesoresLevi HernandezОценок пока нет

- Introducción La Técnica Magnetic Flux Leak (MFL)Документ23 страницыIntroducción La Técnica Magnetic Flux Leak (MFL)DavidMontillaОценок пока нет

- Ultrasonidos Phased ArraydДокумент33 страницыUltrasonidos Phased ArraydJavier Gonzales100% (1)

- Procedimientos UT-MT-AWS-D1. 5Документ23 страницыProcedimientos UT-MT-AWS-D1. 5JuanDavidGrimaldosDiaz100% (1)

- Introducción A La Técnica Phased Array y Su Aplicación A La Inspección de Soldaduras PDFДокумент53 страницыIntroducción A La Técnica Phased Array y Su Aplicación A La Inspección de Soldaduras PDFEdwinMauricioMacabeo100% (1)

- Ultrasonido Soldaduras A Tope Tanques API 650 PDFДокумент11 страницUltrasonido Soldaduras A Tope Tanques API 650 PDFBlasCarbajal100% (1)

- END-PMT-06 Procedimiento MT API 1104-2013Документ21 страницаEND-PMT-06 Procedimiento MT API 1104-2013JR MPОценок пока нет

- ASTM E317-16. EspañolДокумент15 страницASTM E317-16. EspañolEnriqueMacoteCarhuas0% (1)

- Traduccion E797 FullДокумент8 страницTraduccion E797 Fulljhojan garciaОценок пока нет

- YugoДокумент2 страницыYugoCarlos Lluen AquinoОценок пока нет

- Api 650 (Ultrasonido)Документ5 страницApi 650 (Ultrasonido)Paul Paredes FloresОценок пока нет

- Procedimientos UT ASME B31.3 IISASДокумент14 страницProcedimientos UT ASME B31.3 IISASantonio gutierrezОценок пока нет

- Ultra So NidosДокумент45 страницUltra So NidosJosé CuencaОценок пока нет

- Pot Ensayo Utpa RubauДокумент31 страницаPot Ensayo Utpa RubauJorge Luis Vilela OrdinolaОценок пока нет

- Procedimiento UT AWSДокумент22 страницыProcedimiento UT AWSantonio gutierrezОценок пока нет

- Procedimiento de Inspeccion Por Ut (Phased Array) AdeminsaДокумент22 страницыProcedimiento de Inspeccion Por Ut (Phased Array) AdeminsaPierre Ramirez67% (3)

- Caracterizacion de Discontinuidades Mediante UTДокумент9 страницCaracterizacion de Discontinuidades Mediante UTalphajosephОценок пока нет

- Reporte de Inspeccion Por Ultrasonido Phased Array: Código: P.PROY-F05-V3 23/09/2019Документ4 страницыReporte de Inspeccion Por Ultrasonido Phased Array: Código: P.PROY-F05-V3 23/09/2019Oscar BonillaОценок пока нет

- Curso Ondas Guiadas - Nivel I PDFДокумент185 страницCurso Ondas Guiadas - Nivel I PDFYesid1979100% (1)

- PROCEDIMIENTO MT ASME Sec. V - Sec. VIII - 2012. RevisadoДокумент14 страницPROCEDIMIENTO MT ASME Sec. V - Sec. VIII - 2012. RevisadoJonathan Espinoza MejiaОценок пока нет

- Curva TCGДокумент4 страницыCurva TCGjaime huertasОценок пока нет

- Inspeccion Por Particulas Magneticas Secas Mpo-Rot-Ie-003Документ5 страницInspeccion Por Particulas Magneticas Secas Mpo-Rot-Ie-003Dante RojasОценок пока нет

- Procedimiento Particulas MagneticasДокумент19 страницProcedimiento Particulas MagneticasSimón Pedro Araya TapiaОценок пока нет

- Practica Escrita ENDIICSAC Rev.1Документ16 страницPractica Escrita ENDIICSAC Rev.1Wilians Rosales ChavezОценок пока нет

- Asme Art.9 Examen Visual Traducido EspañolДокумент2 страницыAsme Art.9 Examen Visual Traducido EspañolBreyner RodriguezОценок пока нет

- Procedimiento de Calibración en Distancia para El PHASOR XSДокумент47 страницProcedimiento de Calibración en Distancia para El PHASOR XSvalentinОценок пока нет

- Procedimiento de Inspección Ultrasónica de Uniones SoldadasДокумент5 страницProcedimiento de Inspección Ultrasónica de Uniones Soldadasb116n100% (1)

- Informe CojinetesДокумент8 страницInforme CojinetesWisthon GrimanОценок пока нет

- Procedimiento de Phased ArrayДокумент10 страницProcedimiento de Phased ArraywilberОценок пока нет

- Ith-Pi-Mvl-Co-04 Inspeccion Electromagnetica para Detecccion de Fallas LongitudinalesДокумент10 страницIth-Pi-Mvl-Co-04 Inspeccion Electromagnetica para Detecccion de Fallas LongitudinalesLEVI HERNANDEZОценок пока нет

- Partículas MagnéticasДокумент35 страницPartículas MagnéticasJoseCorreaОценок пока нет

- Curso - Ut - Ext - EspesoresДокумент72 страницыCurso - Ut - Ext - EspesoresCarlos RodríguezОценок пока нет

- DMS Go Manual Tecnico e Instrucciones de PDFДокумент264 страницыDMS Go Manual Tecnico e Instrucciones de PDFClaudio Israel Godinez SomeraОценок пока нет

- GW Tergo - Us Ondas GuiadasДокумент121 страницаGW Tergo - Us Ondas GuiadasEder Silveira Del Mestre100% (1)

- Procedimiento de Ondas Guiadas 22-03-14Документ19 страницProcedimiento de Ondas Guiadas 22-03-14Juampi Pizarro100% (1)

- 3809-60 - Boroscopia RechazadaДокумент2 страницы3809-60 - Boroscopia Rechazadaelkin dario EcheverriОценок пока нет

- Examen Parcial-2 Tofd-Nivel IIДокумент3 страницыExamen Parcial-2 Tofd-Nivel IIotilioОценок пока нет

- Opf - 19 Reporte de Inspección Tuberia Drill Pipe LeviДокумент1 страницаOpf - 19 Reporte de Inspección Tuberia Drill Pipe LeviLevi HernandezОценок пока нет

- Curva DACДокумент12 страницCurva DAChcmcrlho100% (1)

- Ensayo Cables de Acero Por MagnetografiaДокумент11 страницEnsayo Cables de Acero Por MagnetografiaCamilo Graña BarreiroОценок пока нет

- Procedimiento para Inspeccionar Tuberia en AceroДокумент15 страницProcedimiento para Inspeccionar Tuberia en AceroDaniel Mauricio Prieto ValderramaОценок пока нет

- Curso - Ut - Ext - 2014 V1 PDFДокумент98 страницCurso - Ut - Ext - 2014 V1 PDFCesar Augusto Cepeda MoralesОценок пока нет

- Gestion de MttoДокумент16 страницGestion de MttoCesar Augusto Cepeda MoralesОценок пока нет

- Gestion de MttoДокумент26 страницGestion de MttoCesar Augusto Cepeda MoralesОценок пока нет

- Gestion de MttoДокумент9 страницGestion de MttoCesar Augusto Cepeda MoralesОценок пока нет

- Curso Parada de PlantaДокумент34 страницыCurso Parada de PlantaCesar Augusto Cepeda MoralesОценок пока нет

- Gestion de MttoДокумент14 страницGestion de MttoCesar Augusto Cepeda MoralesОценок пока нет

- 01 - Curso END 2018 GeneralidadesДокумент20 страниц01 - Curso END 2018 GeneralidadesCesar Augusto Cepeda MoralesОценок пока нет

- 04 - Curso END 2015 Metodos RT UTДокумент59 страниц04 - Curso END 2015 Metodos RT UTCesar Augusto Cepeda Morales100% (1)

- Curso Medicion de EspesoresДокумент13 страницCurso Medicion de EspesoresLuis GuzmanОценок пока нет

- 03 - Curso END 2015 Metodos VT PT MTДокумент65 страниц03 - Curso END 2015 Metodos VT PT MTCesar Augusto Cepeda MoralesОценок пока нет

- 02 - Curso END 2017 Esquemas de CertificacionДокумент19 страниц02 - Curso END 2017 Esquemas de CertificacionCesar Augusto Cepeda MoralesОценок пока нет

- ProyectoДокумент126 страницProyectoCesar Augusto Cepeda MoralesОценок пока нет

- 05 - Curso END 2015 Metodos Otras TecnicasДокумент43 страницы05 - Curso END 2015 Metodos Otras TecnicasCesar Augusto Cepeda MoralesОценок пока нет

- 02 - Curso END 2017 Esquemas de CertificacionДокумент19 страниц02 - Curso END 2017 Esquemas de CertificacionCesar Augusto Cepeda MoralesОценок пока нет

- Presupuesto de FinanciamientoДокумент6 страницPresupuesto de FinanciamientoCesar Augusto Cepeda MoralesОценок пока нет

- 03 - Fuga de Flujo Magnético Basic PDFДокумент38 страниц03 - Fuga de Flujo Magnético Basic PDFCesar Augusto Cepeda MoralesОценок пока нет

- 01 - Curso END 2018 Generalidades 1Документ20 страниц01 - Curso END 2018 Generalidades 1Cesar Augusto Cepeda MoralesОценок пока нет

- El Efecto FotoeléctricoДокумент15 страницEl Efecto FotoeléctricoCesar Augusto Cepeda MoralesОценок пока нет

- Circuito RCДокумент3 страницыCircuito RCCesar Augusto Cepeda MoralesОценок пока нет

- Operaciã"n de Los Generadores Sincrã"nico en ParalelosДокумент9 страницOperaciã"n de Los Generadores Sincrã"nico en ParalelosCesar Augusto Cepeda MoralesОценок пока нет

- Diseà o de Un Mecanismo Econã Mico para La Perforaciã N de Pozos de AguaДокумент51 страницаDiseà o de Un Mecanismo Econã Mico para La Perforaciã N de Pozos de AguaCesar Augusto Cepeda MoralesОценок пока нет

- Concentradores NBSP de NBSP EsfuerzosДокумент8 страницConcentradores NBSP de NBSP EsfuerzosCesar Augusto Cepeda MoralesОценок пока нет

- Diseã o Del FrenoДокумент4 страницыDiseã o Del FrenoCesar Augusto Cepeda MoralesОценок пока нет

- 03 - Fuga de Flujo Magnético Basic PDFДокумент38 страниц03 - Fuga de Flujo Magnético Basic PDFCesar Augusto Cepeda MoralesОценок пока нет

- Conversion Chatarra Aleacion CertificadaДокумент4 страницыConversion Chatarra Aleacion CertificadaCesar Augusto Cepeda MoralesОценок пока нет

- Aleacion Bronce Al Estaã oДокумент4 страницыAleacion Bronce Al Estaã oCesar Augusto Cepeda MoralesОценок пока нет

- Operaciã"n de Los Generadores Sincrã"nico en ParalelosДокумент9 страницOperaciã"n de Los Generadores Sincrã"nico en ParalelosCesar Augusto Cepeda MoralesОценок пока нет

- Ecuaciã"n de Bessel de Primer OrdenДокумент11 страницEcuaciã"n de Bessel de Primer OrdenCesar Augusto Cepeda MoralesОценок пока нет

- P Distribuci N Gamma Exponencial y Ji-Cuadrado 1Документ1 страницаP Distribuci N Gamma Exponencial y Ji-Cuadrado 1Cesar Augusto Cepeda MoralesОценок пока нет

- Controles On y Off - DelayДокумент6 страницControles On y Off - DelayLevent EugenioОценок пока нет

- RP - Lab - 11 - Respuesta - Transitoria RL, RC, RLC V3 PDFДокумент13 страницRP - Lab - 11 - Respuesta - Transitoria RL, RC, RLC V3 PDFAlejandraОценок пока нет

- Laboratorio 1Документ13 страницLaboratorio 1nicoll100% (1)

- Informe Maquinas GeneradoresДокумент5 страницInforme Maquinas GeneradoresEsteban HerreraОценок пока нет

- Unidad Tematica 4Документ69 страницUnidad Tematica 4ALEJANDRO LUNAОценок пока нет

- Preguntas de ExamenДокумент24 страницыPreguntas de ExamenEli DelgadoОценок пока нет

- #2 Marcas de PolaridadДокумент5 страниц#2 Marcas de PolaridadJaime AguilarОценок пока нет

- Dínamo de ExitaciónДокумент9 страницDínamo de ExitaciónVictor Ramirez0% (1)

- Componentes Electronicos PDFДокумент38 страницComponentes Electronicos PDFkemder50% (2)

- Cap 5Документ24 страницыCap 5John RodriguezОценок пока нет

- Manual de Laboratorio Circuitos I Caps 1 Al 3Документ38 страницManual de Laboratorio Circuitos I Caps 1 Al 3Carlos Eduardo Velazco MontesОценок пока нет

- Sistema Digital Detector de Vehiculos para El Ingreso A Un EstacionamientoДокумент177 страницSistema Digital Detector de Vehiculos para El Ingreso A Un EstacionamientoJesus Alfredo Arguello Mata0% (1)

- Clase #15 - ML 511 - 26 de Octubre de 2022Документ16 страницClase #15 - ML 511 - 26 de Octubre de 2022Jhairo Luis Oswaldo Yauri QuispeОценок пока нет

- Guia de Logica Cableada 1Документ16 страницGuia de Logica Cableada 1Johny AlvarezОценок пока нет

- Principios de FuncionamientoДокумент13 страницPrincipios de FuncionamientoRamon BalanОценок пока нет

- Resumen TransformadoresДокумент4 страницыResumen TransformadoresOlga Leticia Pilco LeónОценок пока нет

- Generador Dependiente CrudoДокумент7 страницGenerador Dependiente CrudoRmGarciaОценок пока нет

- 100000E07P Circuitos Magnéticos y Transformadores - Guía - Lab Virtual N°1Документ15 страниц100000E07P Circuitos Magnéticos y Transformadores - Guía - Lab Virtual N°1Frio SmartОценок пока нет

- Informe Potencias-Tecnologia Electrica EPNДокумент8 страницInforme Potencias-Tecnologia Electrica EPNFreddy Daniel ZCОценок пока нет

- 1 Principios Basicos Simples de Elec y Electromagnetismo Parte DosДокумент26 страниц1 Principios Basicos Simples de Elec y Electromagnetismo Parte DosRafael CiasОценок пока нет

- Cantones 2.2 (T135) A 1.21 (T142)Документ62 страницыCantones 2.2 (T135) A 1.21 (T142)Mario UyfОценок пока нет

- Tendido de Lineas de Media Tension - C 27.09.2019Документ47 страницTendido de Lineas de Media Tension - C 27.09.2019Marcelo Collipal oviedo100% (2)

- Unidad I. TransmisoresДокумент22 страницыUnidad I. TransmisoresAlberto MontillaОценок пока нет

- Informe - Laboratorio Nº10Документ10 страницInforme - Laboratorio Nº10edwinОценок пока нет

- Notas Del Curso Pinza Amperimetrica, Diagnostio Por CorrienteДокумент10 страницNotas Del Curso Pinza Amperimetrica, Diagnostio Por CorrienteManuel FloresОценок пока нет

- Motor de Arranque y Alternador PDFДокумент16 страницMotor de Arranque y Alternador PDFLenin PachecoОценок пока нет

- LABORATORIO DE MÁQUINAS ELECTRICAS N°3Документ7 страницLABORATORIO DE MÁQUINAS ELECTRICAS N°3terran313Оценок пока нет

- Nerador Con Exitación en DerivaciónДокумент8 страницNerador Con Exitación en DerivaciónMiguel AngelОценок пока нет

- Informe de Laboratorio de Fisica 3. Campo Magnetico. Bryan, Mejia, Maribel S4Документ12 страницInforme de Laboratorio de Fisica 3. Campo Magnetico. Bryan, Mejia, Maribel S4Bryan Alexander Valderrama CuetoОценок пока нет

- Qué Mantenimiento Debe Tener Un Generador EléctricoДокумент7 страницQué Mantenimiento Debe Tener Un Generador EléctricoCarolina Rodriguez MartinezОценок пока нет