Академический Документы

Профессиональный Документы

Культура Документы

Proceso de Producción

Загружено:

Jamill Jhosua Linares TejedaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Proceso de Producción

Загружено:

Jamill Jhosua Linares TejedaАвторское право:

Доступные форматы

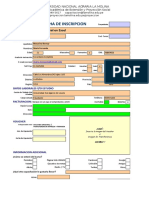

Proceso de Producción:

Se desarrolló un diagrama del flujo de operaciones del proceso.

Limpieza:

Las hojas, una vez que han sido traídas a la sede principal, pasan por un proceso de

limpieza, el cual consta de ser sumergidas en agua repetidas veces, para luego pasar por

una fuerte presión de agua con el fin de retirar la suciedad e impurezas.

Secado:

Ahora que se encuentran suaves y flexibles, se pueden colocar sin problema en un rodillo

y ser transportadas a los secadores continuos para iniciar el secado a una temperatura de

90°C, cabe recalcar que el recurso de calor viene de un horno de fuerza de aire caliente.

El propósito del secado es:

Remover el exceso de agua.

Reducir el volumen y peso de las hojas.

Matar las bacterias y enzimas de oxidación que permanecen en las hojas.

Inhibir la reacción química en las hojas para mejorar su calidad.

Incrementar su fragancia, color y apariencia exterior.

Deshidratado:

Las hojas salen aún húmedas del proceso de secado, es por ello que luego pasan a la

máquina deshidratadora, donde son secadas totalmente. El proceso se da de la siguiente

forma, la temperatura de la máquina es establecida en 80°C y una vez que el contenido

de agua de las hojas es reducida al 30%, es posible reducir la temperatura a 30°C. El

tiempo tiene una duración de 2 a 3 horas.

Selección Manual:

Pasado por todo el secado, en esta nueva etapa del proceso las hojas son clasificadas de

forma manual. Se debe saber que se cuenta con 6 personas, quienes vierten las hojas

sobre una mesa y en ella empiezan la observación, tomando como preceptos de

selección la calidad visual del producto y el tamaño de las hojas. En este punto se debe

recalcar que se cuenta como un control de calidad, puesto que tiene la observación

directa del equipo, además de un supervisor que está al pendiente de los sucesos que se

presenten en este nivel.

Molienda:

Una vez concluida esta parte se procede a pasar a la molienda, parte del proceso donde

las hojas son reducidas al tamaño necesario para que quepan en la bolsa de sellado. Esta

etapa se hace por bloques, vertiendo de a pocos las hojas en la molienda. Se tiene dos

colaboradores en esta parte, uno de ellos dispersa las hierbas en la máquina y la otra le

sirve de apoyo.

Máquina envasadora:

Luego de ello, el producto está preparado para ser pasado por la maquina envasadora y

puesto en las cajas diseñadas por un proveedor externo. Está maquina es la más

completa con la que contamos, puesto que es cargada con las bolsitas termosellable, las

pitas de pabilo, las etiquetas y el empaque individual; teniendo todos estos insumos como

entrada y al verter las hierbas molidas en ella, es posible obtener un filtrante

empaquetado y de calidad.

Zona de Empaque:

En esta zona los colaboradores toman los filtrantes obtenidos y los guardan dentro de la

caja diseñada por un proveedor externo, son guardados 25 filtrantes por caja y puestos en

cajas de mayor tamaño para ser selladas y preparadas para su envío respectivo.

Вам также может понравиться

- Presentación - Comportamiento Estructural Del ConcretoДокумент24 страницыPresentación - Comportamiento Estructural Del ConcretoJamill Jhosua Linares TejedaОценок пока нет

- Presentación El Nuevo ACI 314RS-16Документ59 страницPresentación El Nuevo ACI 314RS-16Jamill Jhosua Linares Tejeda100% (1)

- Trabajo AjustesДокумент8 страницTrabajo AjustesJamill Jhosua Linares TejedaОценок пока нет

- AgrariaДокумент1 страницаAgrariaJamill Jhosua Linares TejedaОценок пока нет

- Diseño Curricular EP Matemática 2018Документ60 страницDiseño Curricular EP Matemática 2018Jamill Jhosua Linares TejedaОценок пока нет

- Informe Topografia Secciones TransversalesДокумент21 страницаInforme Topografia Secciones TransversalesJamill Jhosua Linares TejedaОценок пока нет

- Quipu SacДокумент5 страницQuipu SacJamill Jhosua Linares TejedaОценок пока нет

- Trabajo2 TrafficДокумент22 страницыTrabajo2 TrafficJamill Jhosua Linares TejedaОценок пока нет

- Formato de Minuta SAC Sin Directorio Aporte BienesДокумент6 страницFormato de Minuta SAC Sin Directorio Aporte BienesJamill Jhosua Linares Tejeda100% (2)

- Cálculo de Pesos Por Método de SAATYДокумент3 страницыCálculo de Pesos Por Método de SAATYJamill Jhosua Linares TejedaОценок пока нет

- Matriz de ComunicacionesДокумент9 страницMatriz de ComunicacionesJamill Jhosua Linares TejedaОценок пока нет

- Diseño de Placa BaseДокумент34 страницыDiseño de Placa BaseJamill Jhosua Linares TejedaОценок пока нет

- Diseño de Bases para Equipo DinamicoДокумент4 страницыDiseño de Bases para Equipo DinamicoJamill Jhosua Linares TejedaОценок пока нет

- Tema 1 - Del 1.1 Al 1.2 (27 Puntos)Документ7 страницTema 1 - Del 1.1 Al 1.2 (27 Puntos)Janser Nicolas Estevez MorroberОценок пока нет

- Terminologia Peruana Albañileria ConcretoДокумент9 страницTerminologia Peruana Albañileria ConcretoLucia OjedaОценок пока нет

- Mantención Cukurova Año 2013 IДокумент4 страницыMantención Cukurova Año 2013 IJorgeОценок пока нет

- Guía de Digimon World 2Документ76 страницGuía de Digimon World 2Krlos LoorОценок пока нет

- Manual de Usuario 2012 Zm303Документ72 страницыManual de Usuario 2012 Zm303Edgar Eduardo Lopez RiveraОценок пока нет

- Motor de ArranqueДокумент4 страницыMotor de ArranqueYuri MaidanaОценок пока нет

- Hidrodinamica Unidad IiiДокумент14 страницHidrodinamica Unidad IiiVismar RuizОценок пока нет

- Planificacion Apresto 2 Medio PDFДокумент2 страницыPlanificacion Apresto 2 Medio PDFRicardo Caceres AОценок пока нет

- Asentamiento TerraplenДокумент8 страницAsentamiento TerraplenSantiago Rodriguez LugoОценок пока нет

- Técnicas para Obtener Requerimientos de SoftwareДокумент2 страницыTécnicas para Obtener Requerimientos de SoftwarejesusОценок пока нет

- Mantencion de Refrigerador IndustrialДокумент1 страницаMantencion de Refrigerador IndustrialMARCO CHAVEZ YNGAОценок пока нет

- Norma - 029Документ27 страницNorma - 029Jesus Pedro Gonzalez GomezОценок пока нет

- Identificación Del Recurso Eólico en MéxicoДокумент6 страницIdentificación Del Recurso Eólico en MéxicoEuan Sánchez Gabriel EduardoОценок пока нет

- Gráficas de Gantt y PERT PDFДокумент6 страницGráficas de Gantt y PERT PDFSALOMON SANTOS SANDOVALОценок пока нет

- Analisis y Diseño de Cercha Tipo SombreroДокумент34 страницыAnalisis y Diseño de Cercha Tipo SombreroJaime Quiñones BernabeОценок пока нет

- MoliendaДокумент24 страницыMoliendaDiego MasiasОценок пока нет

- Trabajo Rio de RectaДокумент1 страницаTrabajo Rio de RectaOrlando Guevara CamposОценок пока нет

- Reseña Joel Pozos OsorioДокумент1 страницаReseña Joel Pozos OsorioJesus Manuel Muñoz PachecoОценок пока нет

- Conductores Al y Cu DesnudosДокумент15 страницConductores Al y Cu DesnudosRosmer Ocando MoralesОценок пока нет

- Normas para La Elaboración e Interpretación de Dibujos TécnicosДокумент3 страницыNormas para La Elaboración e Interpretación de Dibujos Técnicosjoseluisrosglz60% (5)

- AA1-E4-Plan de Compra de SoftwareДокумент12 страницAA1-E4-Plan de Compra de SoftwareEl Che Che100% (1)

- Tarifa de Precios de Sennheiser 2005Документ12 страницTarifa de Precios de Sennheiser 2005djshantiОценок пока нет

- Lab 8 Balance de LineaДокумент6 страницLab 8 Balance de LineaHenrry Gonzales Manuel0% (1)

- Libro de Instrucciones PDF ChimeneasДокумент27 страницLibro de Instrucciones PDF Chimeneasmario melladoОценок пока нет

- Planilla para Cubicación Detalla Del Acero Rodrigo Moreno YavarДокумент22 страницыPlanilla para Cubicación Detalla Del Acero Rodrigo Moreno YavarRodrigoОценок пока нет

- Plan de Estudio IMEC-201620Документ1 страницаPlan de Estudio IMEC-201620Lichu Buelvas EspañaОценок пока нет

- Caso Harvard 2Документ3 страницыCaso Harvard 2Luis0% (1)

- Modelos de SO (Univ. Uruguay)Документ34 страницыModelos de SO (Univ. Uruguay)jaferet27Оценок пока нет

- Memoria de Cálculo Estructuras MODULO 1-AДокумент55 страницMemoria de Cálculo Estructuras MODULO 1-AJero Joseph Gonzales CancinoОценок пока нет