Академический Документы

Профессиональный Документы

Культура Документы

Solucion - Plasticos Parcial 2

Загружено:

jairo guerreroИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Solucion - Plasticos Parcial 2

Загружено:

jairo guerreroАвторское право:

Доступные форматы

Jairo Alexander Guerrero Riaño. Universidad Nacional de Colombia. Estudiante de Ing. Química.

Jaaguerrerori@unal.edu.co

Universidad Nacional de Colombia

Dirección de Ingeniería Mecánica y Mecatrónica

Profesora: Helia Bibiana León Molina

Asignatura: Plásticos

Segundo Parcial

1. La empresa Polímeros de la Sabana fabrica empaques para diferentes tipos de productos. El cliente Conservas S.A.

le ha solicitado la fabricación de un empaque para salsa de tomate. Usted es el Ingeniero de Desarrollo de Nuevos

Productos y respecto al tema debe:

a) Proponer un empaque para la salsa de tomate (geometría)

b) De acuerdo con el empaque propuesto y las condiciones de la aplicación proponer el material adecuado

c) Proponer el proceso de manufactura que permitirá fabricar el empaque en su totalidad.

a)

b) PET

c) Inyección soplado

2. De uno de los materiales propuestos para la fabricación del envase, se tienen tres referencias comerciales en el

almacén, de las cuales no se tiene ficha técnica. Con la finalidad de tener datos suficientes para la selección del

material, una de las actividades que usted se propone es evaluar el MFI de los materiales. Usted realiza el ensayo

de acuerdo con la norma ASTM D 1238 y encuentra los siguientes datos:

Material que sale por la boquilla en g/30s

Muestra MATERIAL A MATERIAL B MATERIAL C

1 0,458 0,235 1,345

2 0.447 0,220 1,410

3 0.450 0,241 1,356

4 0,461 0,272 1,346

5 0,448 0,234 1,395

Tomando en cuenta el proceso propuesto por usted para la fabricación, y el dato del MFI [g/10 min], ¿cuál de los

materiales de la tabla, seleccionaría para la fabricación del envase?

Teniendo en cuenta que el proceso propuesto seleccionado fue el de inyección soplado para la fabricación

del envase, se selecciona el material C para la elaboración de este, ya que los MFI obtenidos para esta

referencia del material son los más altos, lo que indica una fluidez mayor a las demás referencias haciendo

un material ideal para el proceso de inyección soplado.

3. Defina la ecuación que relacione el esfuerzo de corte con la presión del sistema para el plastómetro, tomado en

cuenta que la boquilla es un cilindro. Determine la dirección de la velocidad, la dirección de variación de la

velocidad, el tensor esfuerzo, el tensor velocidad de deformación.

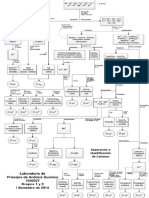

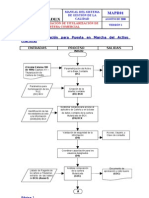

4. Realice un esquema de la línea de producción que usted propone para la fabricación del empaque, indicando sus

partes y explicando la función de cada una de ellas

1. Dosificador: es el dispositivo encargado de suministrar cantidades determinadas de materia prima y aditivos

necesarios para la inyección.

2. Motor: es el componente del equipo responsable de suministrar la energía necesaria para producir: la

alimentación de la resina, parte de la fusión, su transporte y el bombeo a través de la boquilla.

3. Cilindro neumático: este componente es el encargado de generar la inyección del polimero.

4. Tolva: es el dispositivo en donde se coloca los pellets de plástico para la alimentación del cañón, también

cuenta con imanes para eliminar impurezas ferrosas.

5. Resistencias eléctricas: estas se encuentran en el cañón, y se encargan de suministrar una parte de la energía

en forma de calor para la fundición del polímero.

6. Tornillo: el tornillo es el encargado de transportar y amasar el material polimérico dentro del cañón. Los

esfuerzos de corte, generado por los álabes son el principal factor de fundición del polímero. El tornillo está

compuesto por 3 zonas que poseen características diferentes de acuerdo a su función: la zona de

alimentación, esta zona tiene mayor profundidad y separación entre alabes para una mayor entrada de

material. Luego se encuentra la zona de compresión, en donde el polímero es fundido completamente por

acción de los esfuerzos de corte y la energía suministrada por las resistencias, así mismo, ocurre la

compactación y plastificación del material. Por ultimo esta la zona de dosificación, es la parte del tornillo en

donde ocurre la distribución y dispersión de la matriz polimérica y los aditivos y transporte del polímero hacia

la boquilla.

7. Cabezal: es el componente en donde se rompe el patrón de flujo, se filtra la resina, proporciona una velocidad

constante de flujo.

8. Varilla de soplado: es el encargado de suministrar el soplado para la expansión del polímero dentro del molde

inyección.

9. Molde: el molde es el encargado de otorgar la forma a la pieza de polímero fabricada.

10. Cañón o cilindro: este es un cilindro metálico en cual aloja el tornillo. conforma junto con el tornillo la cámara

de fusión y bombeo del proceso.

5. Para la producción piloto del empaque propuesto se empleó un nanocompuesto de matriz polimérica

polímero/nanoarcilla que mejora las propiedades de barrera al oxígeno. Durante el control de calidad del producto

terminado es notorio que el empaque presenta menor resistencia al paso del oxígeno que la esperada de acuerdo

a la resistencia mostrada en las pruebas de laboratorio para el nanocompuesto. ¿Cuál puede ser la causa del

problema, como lo solucionaría?

El empaque terminado presento propiedades de barrera al oxigeno más bajas que lo esperado, debido a una

baja distribución y dispersión del nanocompuesto de nanoarcilla, para solucionar este problema es necesario

usar tornillos que presenten en su estructura geometrías de tipo pines, saxton, axón y dulmage para amasar

el producto deshaciendo grumos y homogenizar las propiedades de la mezcla polimero/nanocompuesto.

Вам также может понравиться

- Segundo Parcial Qia Iii 2020 IiДокумент3 страницыSegundo Parcial Qia Iii 2020 IiDavid Lopez RojasОценок пока нет

- INFORME DE LABORATORIO Procesos IV PlasticosДокумент7 страницINFORME DE LABORATORIO Procesos IV Plasticoscamilo ardila50% (2)

- Cuadro de Aditivos PDFДокумент2 страницыCuadro de Aditivos PDFVictoria JairОценок пока нет

- Problemas Propuestos de Grado de PolimerizacionДокумент2 страницыProblemas Propuestos de Grado de PolimerizacionEdison JhonОценок пока нет

- Diseño de PeldañosДокумент6 страницDiseño de Peldañosesanroro12Оценок пока нет

- Hojas Técnicas Resina FB-3003Документ1 страницаHojas Técnicas Resina FB-3003Rafael SegoviaОценок пока нет

- Ventanilas en Las AeronavesДокумент2 страницыVentanilas en Las AeronavesRebeca MiauОценок пока нет

- PD 1Документ1 страницаPD 1Luzmii Quispe TorresОценок пока нет

- Curso Refractario Cemento2Документ17 страницCurso Refractario Cemento2keith ledezmaОценок пока нет

- Informe-Volumetria de Precipitacion, Curvas de Valoracion - Volumetria de Formacion de Complejos (Autoguardado)Документ17 страницInforme-Volumetria de Precipitacion, Curvas de Valoracion - Volumetria de Formacion de Complejos (Autoguardado)jairo guerreroОценок пока нет

- Contrato ConductualДокумент4 страницыContrato ConductualSardeneta ElizabethОценок пока нет

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaОт EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaОценок пока нет

- PARCIALДокумент2 страницыPARCIALJULIANA BARRIONUEVO BAUTISTA100% (1)

- Informe Visita ECCI PDFДокумент8 страницInforme Visita ECCI PDFcarlos ramirezОценок пока нет

- Definicion de Material CompuestoДокумент7 страницDefinicion de Material CompuestonickolleleonesОценок пока нет

- Operaciones Unitarias en El Procesado de Polímeros: 1.1. Anejo de SólidosДокумент7 страницOperaciones Unitarias en El Procesado de Polímeros: 1.1. Anejo de Sólidoshernando luis sanchez aguirreОценок пока нет

- Aceite de Linaza EpoxidadoДокумент36 страницAceite de Linaza EpoxidadoUlises MirandaОценок пока нет

- RotomoldeoДокумент6 страницRotomoldeoAdriano ArenasОценок пока нет

- Plásticos y polímeros: características y aplicaciones del PVCДокумент8 страницPlásticos y polímeros: características y aplicaciones del PVCnicolas3vexelmanОценок пока нет

- El Arte de Soldar RevisarДокумент4 страницыEl Arte de Soldar RevisarVeronica Ku100% (1)

- Laboratorio 05 - Caracterización Del Tipo de Refuerzo en Resina PoliésterДокумент9 страницLaboratorio 05 - Caracterización Del Tipo de Refuerzo en Resina PoliésterJose AntonioОценок пока нет

- Práctica3 MoliendaДокумент25 страницPráctica3 MoliendaYanet SantiagoОценок пока нет

- Diapositivasexpofinal 151113161243 Lva1 App6892Документ34 страницыDiapositivasexpofinal 151113161243 Lva1 App6892Ricardo FabelaОценок пока нет

- Modelo de InformesДокумент7 страницModelo de Informescarlos barreraОценок пока нет

- Peso Molecular Promedio en MasaДокумент28 страницPeso Molecular Promedio en MasaPlutarco Chuquihuanga CórdovaОценок пока нет

- Perdidas Por Friccion en El Equipo DidacticoДокумент17 страницPerdidas Por Friccion en El Equipo DidacticoOsborn ArtolaОценок пока нет

- Unidad 3 Ing de MaterialesДокумент10 страницUnidad 3 Ing de MaterialesIvan ReyesОценок пока нет

- Pregunta 3 Mat.Документ1 страницаPregunta 3 Mat.Rodrigo SifuentesОценок пока нет

- D - Guia de Laboratorio ExtrusionДокумент12 страницD - Guia de Laboratorio ExtrusionCarlos MoraОценок пока нет

- Trabajo Union de Materiales HoyДокумент4 страницыTrabajo Union de Materiales HoyJean Max IlachoqueОценок пока нет

- Colocación y Usos de Membranas de CuradoДокумент3 страницыColocación y Usos de Membranas de CuradoMaritza AdasmeОценок пока нет

- Vianny VillalobosДокумент8 страницVianny Villalobosronni bermudezОценок пока нет

- Polimeros SuspensiónДокумент9 страницPolimeros SuspensiónSara CristinaОценок пока нет

- Estructura y Mecanismos de PolimerizaciónДокумент34 страницыEstructura y Mecanismos de PolimerizaciónJos JuanОценок пока нет

- Informe de Ensayo de CompresiónДокумент14 страницInforme de Ensayo de CompresiónJarol Carrion SalvatierraОценок пока нет

- Pre-Informe Fabricacià N de Piezas de Caucho VulcanizadoДокумент6 страницPre-Informe Fabricacià N de Piezas de Caucho VulcanizadoAlvaro Javier VesgaОценок пока нет

- Practica No. 3 Titulacion PotenciometricДокумент3 страницыPractica No. 3 Titulacion Potenciometricsussel badayОценок пока нет

- Modulo Calor 2017Документ46 страницModulo Calor 2017Cristian Gonzalez EncisoОценок пока нет

- Ceramics InternationalДокумент8 страницCeramics InternationalMaria Paula Villanueva JaraОценок пока нет

- Informe Conducción Grupo 10Документ9 страницInforme Conducción Grupo 10Berserkher 21Оценок пока нет

- ManualДокумент45 страницManualFernando MendozaОценок пока нет

- Medicion de Conductividad TermicaДокумент5 страницMedicion de Conductividad TermicaVarderОценок пока нет

- Diseño de sistemas de reducción de velocidad para turbinas eólicasДокумент3 страницыDiseño de sistemas de reducción de velocidad para turbinas eólicasMaría Gabriela MantillaОценок пока нет

- Calculo tasas perdida calor tubos aceroДокумент3 страницыCalculo tasas perdida calor tubos aceroMarko PoloОценок пока нет

- Trabajo de RefigeracionДокумент23 страницыTrabajo de RefigeracionCarlos Daniel MercadoОценок пока нет

- Ejercicios Resueltos ShigleyДокумент10 страницEjercicios Resueltos ShigleyMiguel AngelОценок пока нет

- Ejercicios Resueltos CorrosionДокумент7 страницEjercicios Resueltos CorrosionLuisana LeoneОценок пока нет

- Distribucion de TemperaturaДокумент13 страницDistribucion de TemperaturaBenjamin Felipe Castillo Marin0% (1)

- Cinética de Transformación de la PerlitaДокумент9 страницCinética de Transformación de la PerlitaAnonymous PuN1VQHqfrОценок пока нет

- Practica 3 Endurecimiento Por Solucion SolidaДокумент9 страницPractica 3 Endurecimiento Por Solucion SolidaBelinda CruzОценок пока нет

- Taller No. 2 - Unidad 1 - Sem-01-2023 - Isaac Tapias CerroДокумент8 страницTaller No. 2 - Unidad 1 - Sem-01-2023 - Isaac Tapias CerroIsaac Tapias CerroОценок пока нет

- Deber 5 TQ1Документ2 страницыDeber 5 TQ1Santiago Molina HuertasОценок пока нет

- Polimeros 6Документ8 страницPolimeros 6Carlos AndresОценок пока нет

- Practica ° 4 Fibras Textiles Naturales, Vegetales y SintéticasДокумент6 страницPractica ° 4 Fibras Textiles Naturales, Vegetales y SintéticasRafael HuaccalloОценок пока нет

- Test de Galvanoplastia y SputteringДокумент3 страницыTest de Galvanoplastia y SputteringRaul Eder Mamani MachacaОценок пока нет

- Articulo Cientifico Ecuaciones Diferenciales Ley de Enfriamiento de NewtonДокумент18 страницArticulo Cientifico Ecuaciones Diferenciales Ley de Enfriamiento de NewtonJuan Camilo Rios RomeroОценок пока нет

- Aplicaciones de Materiales CompuestosДокумент40 страницAplicaciones de Materiales CompuestosRoberto VazquezОценок пока нет

- 1.7 - Polimeros Liquidos Cristalinos - 2018Документ19 страниц1.7 - Polimeros Liquidos Cristalinos - 2018Donovan AbrigoОценок пока нет

- Extrusion de Pelicula LaminarДокумент7 страницExtrusion de Pelicula LaminarFernando SinchiОценок пока нет

- Analisis de Operacion - BotellasДокумент18 страницAnalisis de Operacion - BotellasMontero Jhovi EdithОценок пока нет

- 1Документ95 страниц1Gerardo ArroyoОценок пока нет

- Biela de MotocicletaTrabajo EscritoДокумент28 страницBiela de MotocicletaTrabajo Escritomaria quinteroОценок пока нет

- Tarea 4Документ3 страницыTarea 4jairo guerreroОценок пока нет

- Proceso de rotomoldeo: moldeo rotacional para fabricar piezas huecasДокумент30 страницProceso de rotomoldeo: moldeo rotacional para fabricar piezas huecasjairo guerreroОценок пока нет

- DMGДокумент11 страницDMGjairo guerreroОценок пока нет

- Informe 3Документ6 страницInforme 3jairo guerreroОценок пока нет

- Preinforme-Practica 4 Pilas y PotenciometroДокумент6 страницPreinforme-Practica 4 Pilas y Potenciometrojairo guerreroОценок пока нет

- Informe 3Документ6 страницInforme 3jairo guerreroОценок пока нет

- Introduccion A La ElectroquimicaДокумент5 страницIntroduccion A La Electroquimicajairo guerreroОценок пока нет

- Preinforme-Practica 6 Volumetria Acido BaseДокумент9 страницPreinforme-Practica 6 Volumetria Acido Basejairo guerreroОценок пока нет

- Preinforme GravimetriaДокумент7 страницPreinforme Gravimetriajairo guerreroОценок пока нет

- Informe 3Документ6 страницInforme 3jairo guerreroОценок пока нет

- PlasticosДокумент7 страницPlasticosjairo guerreroОценок пока нет

- Informe 7 Extraccion Acido-BaseДокумент11 страницInforme 7 Extraccion Acido-Basejairo guerreroОценок пока нет

- Informe 2 Destilación FraccionadaДокумент14 страницInforme 2 Destilación Fraccionadajairo guerreroОценок пока нет

- Parametros de TraccionДокумент935 страницParametros de Traccionjairo guerreroОценок пока нет

- Informe 7 Extraccion Acido-BaseДокумент11 страницInforme 7 Extraccion Acido-Basejairo guerreroОценок пока нет

- GraficasДокумент7 страницGraficasjairo guerreroОценок пока нет

- Recristalización del ácido acetilsalicílicoДокумент14 страницRecristalización del ácido acetilsalicílicojairo guerreroОценок пока нет

- Curva P-T ToluenoДокумент1 страницаCurva P-T Toluenojairo guerreroОценок пока нет

- Propiedades mecánicas materialesДокумент3 страницыPropiedades mecánicas materialesjairo guerreroОценок пока нет

- Energy OutlookДокумент3 страницыEnergy Outlookjairo guerreroОценок пока нет

- Relación entre volumen de NaOH y pH en titulación de H2PO4Документ1 страницаRelación entre volumen de NaOH y pH en titulación de H2PO4jairo guerreroОценок пока нет

- Producción de Bioetanol.Документ9 страницProducción de Bioetanol.jairo guerreroОценок пока нет

- Datos Probetas 2018 IДокумент2 страницыDatos Probetas 2018 Ijairo guerreroОценок пока нет

- Tarea 2Документ7 страницTarea 2jairo guerreroОценок пока нет

- HistoriaДокумент4 страницыHistoriajairo guerreroОценок пока нет

- Datos Probeta L PP 2018 IДокумент2 страницыDatos Probeta L PP 2018 Ijairo guerreroОценок пока нет

- Poster-Proyecto Jairo GuerreroДокумент1 страницаPoster-Proyecto Jairo Guerrerojairo guerreroОценок пока нет

- Informe 2 Destilación FraccionadaДокумент14 страницInforme 2 Destilación Fraccionadajairo guerreroОценок пока нет

- Manual en Español HSMWorksДокумент33 страницыManual en Español HSMWorksFabian Gomez Alvarez0% (1)

- Guía para La Recolección de Semillas de Los Vegetales Más Comunes (Seed Savers' Handbook)Документ52 страницыGuía para La Recolección de Semillas de Los Vegetales Más Comunes (Seed Savers' Handbook)Mauricio Roberto Velasquez ZilvettyОценок пока нет

- 20 Pruzzo - .La Práctica de Los Profesores. Mediadores Didácticos para La InnovaciónДокумент3 страницы20 Pruzzo - .La Práctica de Los Profesores. Mediadores Didácticos para La Innovaciónmgperg7601Оценок пока нет

- Lista de MaterialesДокумент8 страницLista de MaterialesMiguel A. Martinez PОценок пока нет

- Musculos de La PelvisДокумент10 страницMusculos de La PelvisJulio Abelardo Gamio FernandezОценок пока нет

- Citas VancouverДокумент14 страницCitas VancouvermaveguitaОценок пока нет

- Huesos de la cara: Maxilar superiorДокумент18 страницHuesos de la cara: Maxilar superiorKarenОценок пока нет

- Tics Grau Antabamba AymaraesДокумент232 страницыTics Grau Antabamba AymaraesEdwin Flores RojasОценок пока нет

- PraziquantelДокумент3 страницыPraziquantelJimena HuayllaniОценок пока нет

- Órgano Judicial Comparación Entre Gobiernos DiapositivasДокумент10 страницÓrgano Judicial Comparación Entre Gobiernos DiapositivasVanelizRodríguezОценок пока нет

- Consumir Un Web Service NuSOAP en Android Usando KSOAP2Документ3 страницыConsumir Un Web Service NuSOAP en Android Usando KSOAP2César Cuauhtémoc Salazar GonzálezОценок пока нет

- A3 Formato Caso FiladelfiaДокумент74 страницыA3 Formato Caso FiladelfiaDuvan Quiñones MurilloОценок пока нет

- Manual de Seguridad e Higiene - AnkyДокумент11 страницManual de Seguridad e Higiene - AnkyAngel FuentesОценок пока нет

- Práctica #1: Características Físicas Y Morfológicas de Vegetales de Uso IndustrialДокумент7 страницPráctica #1: Características Físicas Y Morfológicas de Vegetales de Uso IndustrialDainer SalgadoОценок пока нет

- Cuestionario Federal Aviation RegulationsДокумент6 страницCuestionario Federal Aviation RegulationsツEmpereor 345Оценок пока нет

- CHATДокумент1 страницаCHATEduardo HernándezОценок пока нет

- Memoria de Calculo y Balance de Aire EjemploДокумент10 страницMemoria de Calculo y Balance de Aire EjemplojlgpsimpsonОценок пока нет

- Ensayo La Planeación Estratégica Como Respuesta Ante La Crisis EconómicaДокумент4 страницыEnsayo La Planeación Estratégica Como Respuesta Ante La Crisis EconómicaDiego PovedaОценок пока нет

- Informe DiseñoДокумент10 страницInforme Diseñoalixander garciaОценок пока нет

- Guía EPS informes 30 reglasДокумент5 страницGuía EPS informes 30 reglasNoe AguilarОценок пока нет

- Cuestionario Modelos de Desarrollo en A.LДокумент5 страницCuestionario Modelos de Desarrollo en A.LNicole OliveroОценок пока нет

- Triaxial CUДокумент4 страницыTriaxial CUFer Andrés100% (1)

- SurtidoДокумент6 страницSurtidoyisethk oviedoОценок пока нет

- MercúrioДокумент4 страницыMercúrioJu Angélica LuzОценок пока нет

- Flujograma de ProcesosДокумент9 страницFlujograma de ProcesosAlcides ChanaОценок пока нет

- Planeacion Estrategica 2022 - Sesión 3Документ31 страницаPlaneacion Estrategica 2022 - Sesión 3Anthony OlivaresОценок пока нет

- FINANZAДокумент4 страницыFINANZAL17E40175-DULCE CAROLINA GIL HERNANDEZОценок пока нет

- Declaracion de Cambio Por Exportaciones de Bienes Formulario N 2 SENAДокумент1 страницаDeclaracion de Cambio Por Exportaciones de Bienes Formulario N 2 SENAanderson castañoОценок пока нет

- Características, monitoreo y evaluación del H2SДокумент18 страницCaracterísticas, monitoreo y evaluación del H2SCesar Samuel Justil OlivaresОценок пока нет