Академический Документы

Профессиональный Документы

Культура Документы

Rapport de Stage Ocp Soukaina Raki (Enregistré Automatiquement) (Enregistré Automatiquement)

Загружено:

Ihsan AfriadОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Rapport de Stage Ocp Soukaina Raki (Enregistré Automatiquement) (Enregistré Automatiquement)

Загружено:

Ihsan AfriadАвторское право:

Доступные форматы

Rapport de Stage

Réalisé par : RAKI Soukaina

Encadré par : M.MOUMEN

Période de stage : Du 01/09/2016 Au 01/10/2016

Génie des matériaux 2016/2017

1

Remerciements

C’est avec plaisir que j’exprime mes profonds remerciements à tous

ceux qui m’ont aidé d’effectuer ce stage et d’élaborer ce rapport.

Je veux out d’abord présenter mes plus vifs remerciements au service

Maroc phosphore II de Safi d’avoir bien voulu m’autoriser à effectuer

ce stage.

Je tiens à remercier chaleureusement Mr :M .MOUMEN parrain de

mon stage et tous les agents de service phosphorique pour toutes les

aides qu’ils m’ont apporté.

Enfin, mes chaleureuses gratitudes à tous ceux qui ont contribué de

près ou de loin à la réalisation de ce travail.

Génie des matériaux 2016/2017

2

Liste des figures

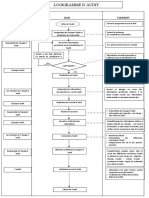

Figure 1 : Organigramme des différents départements de

Maroc Phosphore.

Figure 2 : Schéma du procédé de fabrication

Figure 3 : Schéma de l’unité de broyage

Figure 4 : SCHEMA DU PRINCIPE de trémie

Figure 5 : Schéma de l’unité de réaction

Figure 6 : Schéma de l’unité de filtration

Figure 7 : L’impulseur

Génie des matériaux 2016/2017

3

Sommaire

Chapitre : Généralités sur l’unité d’accueil. ......................................................... 6

I. Présentation du groupe OCP : ......................................................................... 6

1. A propos du phosphate : .............................................................................................................. 6

a) Définition : .............................................................................................................................. 6

b) Utilisation : .............................................................................................................................. 6

c) Les phosphates marocains : ..................................................................................................... 6

2. Présentation du groupe OCP : ..................................................................................................... 7

3. Statut juridique de l’OCP : .......................................................................................................... 7

4. Les entreprises en partenariat : .................................................................................................... 7

5. Stratégie OCP : ............................................................................................................................ 8

II. la compagnie industrielle de Safi :............................................................... 8

1. présentation du pôle chimie :....................................................................................................... 8

2. Les ateliers de la division Maroc phosphore II : ......................................................................... 9

Chapitre : Procédé de fabrication d’acide phosphorique .............................................. 10

I. Introduction : ................................................................................................. 10

II. PRESENTATION DES UNITES PHOSPHORIQUE .............................. 11

1. Les étapes du procédé broyage .................................................................................................. 11

2. Paramètres de marche :.............................................................................................................. 12

3. Les équipements de la chaine de broyage : ............................................................................... 13

4. Réaction :................................................................................................................................... 17

5. La filtration :.............................................................................................................................. 18

Chapitre : présentation du problème............................................................................. 21

I. Généralités..................................................................................................... 21

1. Analyse critique sur la composition de la pulpe :...................................................................... 22

2. Analyse critique sur la composition de la pompe :.................................................................... 23

3. Le choix des matériaux de la pompe : ....................................................................................... 26

Génie des matériaux 2016/2017

4

Introduction générale

La production d’acide phosphorique est, dans le monde entier, considérée comme un

baromètre de l’activité industrielle en générale. Aussi bien pour les pays fortement

industrialisés que pour ceux en voie de développement.

Le Maroc est parmi les pays producteurs d’acide phosphorique qui essaye d’améliorer la

qualité de son produit en jouant sur plusieurs techniques, le broyage du phosphate est

considéré parmi ces techniques.

Le broyage du phosphate est une étape très importante, c’est pour cela qu’elle doit être

parfaite, pour avoir une bonne granulométrie. Et pour que le produit fini soit conforme il faut

améliorer les facteurs qui peuvent influencer sur cette étape .Notre objectif est d’améliorer la

granulométrie de la pulpe sortante du broyeur au sein du service phosphorique au MP2.

Le premier et le deuxième chapitre de cette étude consiste à faire une présentation

d’unité d’accueil ainsi qu’une description du procède de fabrication d’acide phosphorique.

Le troisième chapitre sera consacré à l’étude générale du broyage de phosphate en

prenant compte de tous ses spécifications afin de s’approcher à l’intérêt de la problématique.

Le quatrième chapitre englobe les causes des arrêts répétitifs des pompes 21XP02.

Génie des matériaux 2016/2017

5

Chapitre1 : Généralités sur l’unité d’accueil.

I. Présentation du groupe OCP :

1. A propos du phosphate :

a) Définition :

Le phosphate est un oligo-élément naturellement présent dans la nature et indispensable à la

vie. C’est une molécule composée de 3 atomes d'oxygène et un de phosphore, il représente un

élément essentiel à la prolifération de la vie végétale et animale sur terre et il fait partie d'un

cycle sans fin.

Le phosphate est au départ présent sous forme de roche (ou sédiment), ce phosphate est alors

utilisé par les végétaux qui composent la flore qui l'entoure, puis ces végétaux retourne à l'état

de poussière comme toutes vie. Le cycle phosphatique est une boucle qui tourne à l'infini c'est

un circuit fermé. Mais l'homme a volontairement bouleversé cette équilibre si parfait en

utilisant cet élément pour des fins commerciales et en déréglant ainsi le précieux circuit.

b) Utilisation :

Le phosphate est extrait sous forme minérale pour être commercialiser pour différant usage:

L’Agriculture:

-L'activité agricole use et abuse du phosphate élément nécessaire à la vie il est utilisé

pour pousser le rendement des récoltes (logique puisque le phosphate est un des

carburant de la vie végétale)

L'industrie et l'usage domestique:

- Matière première peu couteuse le phosphate à plusieurs usages dans le monde. Il est

utilisé le plus couratant sous la forme de lessive et autre produit détergeant (lessive

pour lave-vaisselle). Cette utilisation est l'une des plus grandes sources de dérèglement

du cycle dans le monde. Le phosphate a des propriétés détachantes et très intéressantes

pour l'industrie des lessives (il permet aussi de faire briller la vaisselle...)

c) Les phosphates marocains :

Les réserves marocaines en phosphates, constituent l’une des principales ressources minières

du Maroc, Elles représentent près de 75% des réserves mondiales identifiées et se distinguent,

en plus, par leur richesse exceptionnelle en phosphore et par leur proximité relative par

rapport aux ports d’embarquement.

Génie des matériaux 2016/2017

6

La production des phosphates s’élève à peu près à 21 million de tonnes de phosphate

marchand dont près de la moitié de la production est destinée à la transformation chimique

locale pour la fabrication d’acide phosphorique et d’engrais phosphatés.

Les 4 principaux bassins phosphatés marocains sont :

OuladAbdoun

Maskala

Gantour, dans la méséta marocaine

Oued eddahab dans le sud.

2. Présentation du groupe OCP :

Crée en 1920, le groupe office chérifien des phosphates joue un rôle très important sur les

plans économique et social du pays, cette importance est vue à travers ses ressources de

revenues, les emplois qu’il offre, sa contribution au développement social des régions de

l’état, et sa contribution à l’établissement semi-public à caractère industriel et commercial,

doté d’une organisation lui permettant d’agir avec la même souplesse qu’une grande

entreprise. Il assure l’exploitation des ressources nationales phosphatiques dont les réserves

reconnues actuellement sont évaluées à environ 70 millions de même il commercialise

annuellement plus de 13 millions de tonnes de phosphates à travers le monde.

3. Statut juridique de l’OCP :

L’OCP a été constitué sous la forme d’un organisme semi-publique sous contrôle de L’ETAT.

Il fonctionne ainsi comme une société dont le seul actionnaire est l’état Marocain, appliquant

les méthodes de gestion privée, dynamique, souple et efficace vu le caractère de ses activités

industrielles et commerciales, il est dirigée par un Directeur Général nommé par DAHIR, le

contrôle est exercé par un conseil d’administration présidé par le premier ministre.

Sur le plan fiscal, elle est inscrite sur le registre de commerce soumisà la même obligation que

d’autres entreprises privées.

Sur le plan financier ; entièrement indépendante de celle de l’état. Toutes les années, le

groupe établit son bilan, son compte d’exploitation et ses prix de revient.

Chaque année le Groupe, participe au budget de l’Etat par le versement des dividendes. La

gestion du personnel est régie par le statut du mineur du 1er janvier 1973. Ce statut a été

élaboré en conformité avec le DAHIR n° 16007 du 24 décembre 1960 sur le statut des

entreprises minières au MAROC.

Les structures actuelles ont été modifiées par le document 716 du 1/1/1971 signé par

le Directeur Général du Groupe OCP est d’environ 22677 dont 725 ingénieurs

4. Les entreprises en partenariat :

CERPHOS : C’est le Centre d’Etude et Recherche des Phosphates Minéraux, doté

d’un laboratoire et d’unités d’essais pilotes.

MARPHOCEAN : Entreprise Maritime spécialisée plus particulièrement dans le

transport d’acide phosphorique.

Génie des matériaux 2016/2017

7

SOTREG : (Société des Transports Régionaux) comme son nom l’indique, elle

assure le transport des agents O.C.P.

5. Stratégie OCP :

Leur mission : Assurer dans le temps la meilleure valorisation des ressources en

phosphate du Royaume dans le respect de leurs responsabilités sociétales et

environnementales

Leur vision : Asseoir et affirmer leur leadership mondial sur l’industrie pour gérer au

mieux le cycle du phosphate.

Les leviers :

Développer une surcapacité dans la roche et flexibiliser le mode de production

Accroître les capacités d’extraction

Diminuer les coûts de production et de logistique

Sécuriser les débouchés et maximiser la rentabilité

Piloter de manière intégrée le commercial et l’industriel

Développer les capacités chimiques au travers de partenariats

Sécuriser les approvisionnements en MP

II. la compagnie industrielle de Safi :

1. présentation du pôle chimie :

Après la mise en service en 1965 de l’usine Maroc Chimie, des efforts ont été menés depuis le

début des années 70, aboutissant progressivement à la construction des usines Maroc

Phosphore I et Maroc Phosphore II dans la même ville. Le dit complexe est situé au sud-ouest

à 9Km de la ville de Safi. Cet emplacement est justifié l’approvisionnement en phosphate brut

à partir de Youssoufia et Bengruir ainsi qu’ (une ligne ferroviaire avec le port de Safi. La

proximité de la côte atlantique pour l’utilisation de l’eau de mes en tant que fluide de

réfrigération.

Génie des matériaux 2016/2017

8

Figure 1 : Organigramme des différents départements de Maroc Phosphore.

2. Les ateliers de la division Maroc phosphore II :

Atelier énergie et fluides :

Une station de traitement d’eau douce de 1. 000 M3/h.

Une station de pompage d’eau de mer de 18. 000 m3/h.

3 groupes turboalternateurs (total 43.3 MW).

Atelier sulfurique :

Une unité de fusion et filtration de soufre de capacité 536 T/h.

4 lignes de production d’acide sulfurique de capacité unitaire 1. 500 T MH/J utilisant

le procédé Polimex.

Atelier laverie:

4 lignes pour le lavage du phosphate brut de capacité unitaire 2160Tsec/jour selon le

procède suivant :

Atelier phosphorique :

3 lignes de production d’acide phosphorique de capacité unitaire 500 T P2O5/J

utilisant le procédé Nissan.

Génie des matériaux 2016/2017

9

1 lignes de production d’acide phosphorique de capacité unitaire 300 T P2O5/J

utilisant le procédé Rhône- Poulenc.

Chapitre 2 : Procédé de fabrication d’acide

phosphorique

I. Introduction :

L’objectif de ce chapitre est de faire une description de l’atelier phosphorique en général et

spécifiquement l’atelier broyage.

L’atelier phosphorique contient plusieurs unité parmi ces unités le broyage, la réaction et Le

procédé de fabrication d’acide phosphorique en général :

Figure 2 : Schéma du procédé de fabrication

Les ateliers de production d’acide phosphorique, équipent le complexe industriel Maroc

phosphore2

Regroupent plusieurs unités remplissant chacune une fonction bien définie

La première est l’unité 21 ou broyage du phosphate qui fait partie de l’atelier

phosphorique.

La vocation de cette unité est le broyage du phosphate lavé –humide à la

finesse requise pour la production d’acide phosphorique selon le procédé NISSAN.

Le phosphate provenant du gisement de BEN GUERIR est lavé par la laverie

de MP2.

L’ensemble de l’unité de broyage est constitué par 03 lignes identiques.

Chacune étant conçue pour une capacité réduite de 81,25t/h de phosphate lavé en régime

normal. L’installation fonctionne à capacité réduite soit en moyenne 72t/h de phosphate.

Le phosphate existe à l’état naturel sous la forme de 3Ca3(PO4)2.Ca(ClF)2.

Impureté se trouvant dans le phosphate

*La silice : AlO2-Na2O-K2O

*Oxydes métalliques : Al2O3-Fe2O3-MgO-CaO

Génie des matériaux 2016/2017

10

II. PRESENTATION DES UNITES PHOSPHORIQUE

1. Les étapes du procédé broyage

L’objectif du broyage:

L’objectif du fonctionnement de cette unité est de faciliter l’attaque du

minerai de phosphate durant la phase de réaction ce qui permet de diminuer

les pertes qui se produisent lors de l’attaque du minerai.

d’arriver à alimenter l’unité réaction filtration avec une pulpe de phosphate dont la

densité varie entre 1,68__1,74 ce qui correspond à un taux de solide de

60%minimum soit 40% en eau maximum. Par suite la quantité d’eau nécessaire est

de 40m3/h maximum

Le phosphate brut lavé ayant une humidité de 12% à 20% est introduit dans la trémie

21XD01 à l’aide d’un convoyeur à bande ; les niveaux haut et bas de cette trémie sont

contrôlés en vue de prévenir la surcharge de la trémie et d’assurer d’ autre part une quantité

suffisante de phosphate pour le broyage.

Le volume de la trémie permet au maximum le stockage de 300t de phosphate humide .Ce

phosphate a tendance à former des dépôts sur la partie conique de la trémie ;mais il est extrait

de cette dernière par un élément d’évacuation à vibration du type moteur-vibreur ;le

phosphate est acheminé vers le broyeur au moyen d’un convoyeur à bande 21XU02 ;le

contrôle du débit massique est effectué par une bascule 21XG01 Dite ‘Doseuse’ incorporée

dans ce convoyeur et agissant sur la vitesse de la bande de façons à maintenir un débit

constant de phosphate ;en même temps l’alimentation en eau de procédé est réglée en fonction

de l’alimentation en phosphate à l’entrée du broyeur.

Le phosphate, ainsi acheminé, alimente le broyeur à barres 21XQ01 ou le broyage s’y

effectue par voie humide, Sortant du broyeur, la pulpe de phosphate s’écoule dans la fosse

21XT01 à travers une goulotte de forte pente, équipé d’un agitateur 21XA01 qui maintien les

particules solides en suspension .La pulpe de phosphate est transférée en continu au moyen

d’une pompe centrifuge 21XP01 de débit variable vers un bac de stockage. Avant d’entrée

dans le réservoir de stockage la pulpe est contrôlée sur sa teneur en solide .Ceci à lieu par le

contrôle de la densité au moyen d’un système radioactif en continu par voie électronique et

enregistré dans la salle de contrôle.

On assure l’enregistrement continu de la densité de la pulpe obtenu.

Lors de l’alimentation de la réaction ,une pompe réglable du débit 79,3m3/h refoule la pulpe

de phosphate vers la réaction ;avant l’entrée au pré mélangeur où s’effectue la première

attaque du phosphate par l’acide de retour, une deuxième mesure de la densité par le même

système radioactif en continu et par voie électronique sera enregistré dans la salle de

contrôle ;de même des échantillons de confirmation seront effectuées au laboratoire local

chaque deux heures pour s’assurer de la fiabilité des appareils de transmission des densités et

pour confirmation.

Génie des matériaux 2016/2017

11

Figure 3 : Schéma de l’unité de broyage [3].

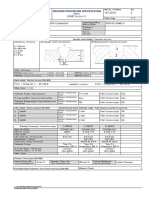

2. Paramètres de marche :

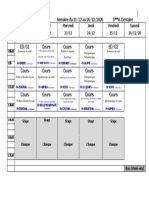

PARAMÈTRES VALEURS

Cadence de marche 70-120%

Débit de phosphate 65-115T/H(Humide)

Densité de pulpe de phosphate 1.68-174

Granulométrie entrée broyeur -0,0% >5,0mm

-13%----18% >0,63μm

-73%----78% >0,10μm

Granulométrie sortie broyeur - 0,2---0,4 % > 1.25 µm

- 2------4 % > 0. 65 µm

- 53-----58 % > 0.160 µm.

Génie des matériaux 2016/2017

12

Tableau 3 : Paramètres de marche

3. Les équipements de la chaine de broyage :

LA TREMIE

Est équipée de : --2niveaux à sondes capacitives.

--Niveau haut-haut qui commande l’arrêt du convoyeur alimentant la

trémie.

--Niveau bas-bas qui commande l’arrêt du vibreur.

--Niveau haut 75% arrêt de l’extracteur à la laverie

--Niveau bas 25% démarre l’extracteur

--2vibreurs (chacun d’un côté)

Figure 4 : SCHEMA DU PRINCIPE de trémie :

Produit stocké Phosphate densité 2000/m3

Génie des matériaux 2016/2017

13

Toit en tôle strié surcharge 300kg/m2

CAPACITE CYLINDRIQUE

V1=D2/4xπxH

V1=Volume de la partie cylindrique

D=Diamètre de la partie cylindrique

H=Hauteur de la partie cylindrique

V1=π(2,8)2x6, 444=158,7m3

Tronc du cône

V1=1/12xπ (D2+Dd+d2)xh

=1/3π [(2,8)2+(1,378)2+2,8x1, 378] x3, 906

=55,6m3

Le volume total=V1+V2=158,7+55,6=214,3m3

Le volume utile =184m3

Le Broyeur

La nature du broyeur : broyeur à barre.

Parmi ses caractéristiques on trouve :

- Nature de la matière broyé : Phosphate de BEN GUERIR.

- Mode de fonctionnement : Circuit ouvert.

- Débit nominal : 70,80t/h base sèche broyeur sera rempli à 26,2%

: 81,25t/h base sèche broyeur sera rempli à 32,3%

- Vitesse de rotation : 17,5t/mn.

- La charge broyante:32tonnes.

Equipements internes :

Blindage du fond d’entrée : Acier moulé

Blindage du fond de sortie : Acier moulé

Blindage périphérique Font _ni hard N°2

Caoutchouc épaisseur 6mm : entre virole et blindage

Paliers porteurs du broyeur :

Diamètre : 1000mm

Largeur : 250mm

Virole :

Génie des matériaux 2016/2017

14

Epaisseur des plaques 60mm aux extrémités

Longueur interne du broyeur : 4300mm

Diamètre interne sans blindage : 2600mm

Epaisseur de la tôle : 26mm

Spécification de la charge broyante :

Fournisseur : ASCOMETAL(France)-MAGOTTEAUX(Belge)-SAFET(Italie)

Caractéristiques mécanique des barres :

Diamètre Poids Charge introduite

60 mm 95kg/barre (2/3)

50 mm 90kg/barre (1/3)

Tableau 4 : Présentation des types de la charge broyante.

Charge broyante totale=32tonnes de barres

Longueur des barres 4150±10mm

NB : Les apports ultérieurs pour compenser l’usure : seront fait par barres de diamètre de

60mm, l’introduction des barres est fonction de la granulométrie et la puissance du moteur du

broyeur.

Moteur d’entrainement :

Type à rotor à cage

Puissance installé : 315kw/1000t/mn

Puissance utile : 200/220kw

Puissance consommé : 242kw

Tension : 6KV

Puissance consommé/ligne de broyage : 0,35MwH

a) La Fosse :

Longueur=3000mm

Largeur =2000mm

Surface =6m2

Hauteur =1800mm

Volume =Sxh=10,8m3

La fosse est équipée d’une :

Génie des matériaux 2016/2017

15

pompe centrifuge vertical : Débit nominal=71,3m3/h

d’un agitateur à deux pales

d’un transmetteur de niveau

La pompe refoule vert un bac de stockage ; elle fonction à l’aide d’une centrale hydraulique ;

dont les caractéristiques sont les suivantes :-Moteur électrique de puissance 30K et

1500T/min.

Pompe hydraulique S A W E R-Type DV.CF débit 72L/min (Pompe à cylindre variable et

réversible)

Moteur hydraulique à cylindre fixe.

Les caractéristiques du produit broyé

Chaque ligne permet le broyage à la finesse désiré d’une capacité de 81,25t/h de phosphate

lavé. En régime normal ; l’installation fonctionne à capacité réduite soit en moyenne 72t/h de

phosphate. Le produit broyé devait sortir sous forme de pulpe de phosphate dont la teneur en

solide est de 60%minimum.

MATIERES PREMIERES :

Granulométrie entrée broyeur de

Le phosphate brut lavé 0,1mm à 5mm

Humidité de phosphate entrée

broyeur de 12% à 20

Qualité : Eau filtrée.

Eau de procédé Pression : 4,5bars effective.

Température : D’environ 60

0C après réchauffage dans le

refroidisseur de dilution de

H2SO4

Génie des matériaux 2016/2017

16

4. Réaction :

Figure 5 : Schéma de l’unité de réaction

On obtient l’acide phosphorique depuis une réaction globale qui se manifeste au cours du circuit de

fabrication :

Ca10(PO4)6F2+ 10 H2SO4+ 20 H2O ==========> 6 H3PO4+ 10 CaSO4,2H2 O + 2 HF

Le phosphate stocké dans le silo est transporté vers le pré mélangeur à travers une bande roulante où

se mélange avec l’acide phosphorique moyen et avec l’acide sulfurique concentré à 98 %.Le mélange

est envoyé au digesteur, où se déroulent les réactions. L’acide moyen joue un rôle de catalyseur, il

réagit en premier temps avec le tricalcique de phosphate pour donner le mono calcique suivant la

réaction principale :

(1) Ca3(PO4)2+ 4H3PO4———> 3CaH4(PO4)2 +chaleur

Le mono calcique se transforme en acide phosphorique suivant une 2ième réaction principale :

(2) 3CaH4(PO4)2 + 3 H2SO4———> 6 H3PO4+3Ca SO4+ chaleur

Génie des matériaux 2016/2017

17

Il y a aussi des réactions secondaires :

CaCO3+ H2SO4 + 1/2 H2O ———> (Ca SO4 .1/2H2O )+ CO2 +H2O

CaF2+ H2SO4 + 1/2 H2O ———> (Ca SO4. 1/2H2O )+ HF

CaCO3+ H2SO4 + 1/2 H2O +3/2H2O ———> (Ca SO4. 2H2O) (cristallisation formation du

gypse)

Ces réactions en plus qu’ils sont exothermique dégagent une très quantité des gaz. Avant de l’évacuer

vers l’atmosphère ces gaz sont récupérés et lavés par le laveur KOETING. Le sulfate de calcium formé

se dispose sous forme semi hydrate (Ca SO4.1/2H2O) qui se transforme en di hydrate (Ca SO4) par

refroidissement dans les 4 cristalliseurs (C1, C2, C3, C4).la température de la bouillie passe de 90°C

dans C1 à 56°C dans C4. Une partie de la bouillie de C4 est recyclé vers C1 pour :

Favoriser la germination du mélange.

Augmenter le rendement de la réaction par remettre en jeu la partie de phosphate qui peut

être non attaqué.

Former les cristaux di hydrate pour faciliter la filtration.

Après la cristallisation il y a la désulfatation c’est une opération qui a pour objectif la réduction de

l’acide sulfurique libre dans l’acide phosphorique produit. Elle se fait en attaquant l’acide

phosphorique à la sortie de C4 par le phosphate dans un petit réacteur pour former le phosphate mono

calcique suivant la réaction (1) ensuite ce mélange est recyclé vers C4pour que CaH4(PO4)2 réagit

avec H2SO4pour donner l’acide phosphorique suivant la réaction (2).Cette opération détermine la

nature de phosphore (normal, dé sulfaté) selon la quantité de H2SO4 dans l’acide phosphorique.

- Equipements de l’installation:

02 Pré mélangeurs.

02 digesteurs.

04 cristaliseurs.

01 Bac de reprise

01 bac de di sulfatation

02 distributeurs.

02 laveurs.

05 pompes.

01 ventilateur.

01 Dilueur

5. La filtration :

Génie des matériaux 2016/2017

18

Figure 6 : Schéma de l’unité de filtration

- Equipements de l’installation:

01 table filtrante.

01 Boite à vide

06 séparateurs gaz liquide.

01 laveur.

03 bacs.

01 séparateur liquide solide.

01 distributeur.

13 pompes.

- Description :

La bouillie provenant de l’unité de cristallisation doit subir une opération de filtration c.à.d. une

séparation liquide – solide dans une table filtrante amenée d’un mouvement de rotation à vitesse constante,

au niveau de ce filtre huit opérations s’exécutent en parallèle.

- Fonctionnement :

Génie des matériaux 2016/2017

19

Le premier secteur (pré secteur) reçoit la bouillie pour être bien repartie sur la toile du filtre, après

cette répartition et avec la rotation, cette partie du filtre entre dans le deuxième secteur (AF) où il y a lieu

l’aspiration de l’acide 30%, puis vers le troisième secteur (AM) pour que le solide restant subit un premier

lavage avec l’acide faible pour être aspirer comme un acide moyen, cette acide de lavage est le résultat

d’un deuxième lavage avec l’eau gypseuse dans le quatrième secteur (AF), ce lavage est suivi par

l’évacuation du gypse vers la mer suivi par le lavage de la toile par l’eau filtré qui se transforme en eau

gypseuse, la huitième et la dernière opération est le séchage de la toile par l’air.

Nature du fluide Utilisation

Acide fort (AF) Vers l’unité de concentration (CAP).

Acide moyen (AM) Retour vers le pré mélangeur pour la préparation de la bouillie.

Acide faible (AF) Lavage du troisième secteur (AM).

Eau gypseuse Lavage du quatrième secteur (AF).

Eau filtrée Lavage de la toile du filtre.

Air Séchage de la toile.

Tableau 2 : Les fluides utilisés lors de l’étape de filtration.

La filtration au MP2 est une étape très importante pour la fabrication de l’acide phosphorique

puisque celle qui détermine la qualité du produit final.

Génie des matériaux 2016/2017

20

Chapitre 3 : présentation du problème

I. Généralités

L’unité broyage parmi les unités importante dans Maroc phosphore2 Safi mais cette unité

impacté négativement a la production de l’atelier phosphorique à cause des arrêts répétitifs

des pompes 21XP02 de transfert de pulpe vers RFD, alors le problème c’est au niveau de la

durée de vie des accessoires de cette pompe (l’escargot, l’impulse) à cause des phénomènes

Figure 7 : L’impulseur

Les pompes centrifuges :

Une pompe centrifuge est une machine rotative qui pompe un liquide en le forçant au

travers d’une roue à aube ou d'une hélice appelée impulseur (souvent nommée

improprement turbine). C’est le type de pompe industrielle le plus commun. Par l’effet

de la rotation de l’impulseur, le fluide pompé est aspiré axialement dans la pompe,

puis accéléré radialement, et enfin refoulé tangentiellement.

Phénomène d’abrasion :

Entre deux surfaces en contact et en mouvement l’une par rapport à l’autre, des

particules dures (provenant de l’une ou l’autre des surfaces ou de l’extérieur) qui

s’imprégnant dans la surface la plus tendre raie celle plus dure, qu’elles soient

lubrifiées ou non. Cette usure se produit par éraillure, choc ou érosion.

Pour éviter ce phénomène abrasif (grippage), les surfaces doivent subir un traitement

augmentant la dureté superficielle par

transformation martensitique, cémentation, nitruration, écrouissage.

Les principaux facteurs d’usure sont :

Génie des matériaux 2016/2017

21

SO3 -Le trioxyde de soufre SO3 réagit avec l'eau pour donner l'acide

3% sulfurique, acide fort dans l'eau.

SO3 gaz + H2O liquide (en pratique avec excès) → H2SO4aqueux

-l’existence d’une réaction entreSO 3 et l’eau qui produise l’acide

sulfurique fort dans l’eau peu influencé sur la composition de la pompe.

-Le trioxyde de soufre pur SO3 est extrêmement agressif vis-à-vis

de la plupart des matériaux, par piqûres de surface.

- la nature des matériaux en contact ‘’pulpe’’

- les conditions de fonctionnement (pression, température ….)

-

1. Analyse critique sur la composition de la pulpe :

la pulpe contient : 3%de SO3 et 550PPM DE chlore

Nature de produit : corrosif et très abrasif

Taux de solide : 60%

Génie des matériaux 2016/2017

22

-piqûres de surface (la surface de la pompe) a couse de SO3

Chlore 550 -on peut dire que le pourcentage de chlore est négligeable par rapport à

d’autres composants.

PPM

la nature Corrosif et très abrasif

de produit -ce qui explique l'abrasion de l'escargot et l'impulseur

Taux de 60% Remarque : le pourcentage de solide par rapport à

solide l'eau est grand (l’eau 40%)

Conclusion : je peux conclure que le contact entre la pulpe et les

matériaux de la pompe est la cause principale d’abrasion de l’impulseur

et l’escargot.

2. Analyse critique sur la composition de la pompe :

Les aciers :

est un alliage métallique constitué principalement de fer et de carbone (dans des proportions

comprises entre 0,02 % et 2 % en masse pour le carbone)1.

Génie des matériaux 2016/2017

23

C’est essentiellement la teneur en carbone qui confère à l’alliage les propriétés du métal qu’on

appelle « acier ». Il existe d’autres métaux à base de fer qui ne sont pas des aciers comme

les fontes et les ferroalliages par exemple.

L’acier est élaboré pour résister à des sollicitations mécaniques ou chimiques ou une

combinaison des deux.

Pour résister à ces sollicitations, des éléments chimiques peuvent être ajoutés à sa

composition en plus du carbone. Ces éléments sont appelés éléments d’additions, les

principaux sont lemanganèse (Mn), le chrome (Cr), le nickel (Ni), le molybdène (Mo).

Les éléments chimiques présents dans l’acier peuvent être classés en 3 catégories :

Les impuretés, originellement présentes dans les ingrédients de haut fourneau qui

serviront à produire la fonte qui servira à fabriquer l’acier. Ce sont le soufre (S) et

le phosphore (P) présent dans le coke mais aussi le plomb (Pb) et l’étain (Sn) qui peuvent

être présents dans les aciers de récupération ainsi que nombre d’autres éléments à bas

point de fusion comme l’arsenic (As), l’antimoine (Sb) ;

Pour des raisons mal comprises, le plomb est dans certaines circonstances (dans

l’industrie nucléaire notamment) un "contaminant métallurgique" qui peut contribuer à la

dissolution, l’oxydation et la fragilisation d’aciers qui sont exposés aux alliages de

plomb2.

Les éléments d’addition mentionnés plus haut et qui sont ajoutés de manière

intentionnelle pour conférer au matériau les propriétés recherchées, et enfin ;

Les éléments d’accompagnement que l’aciériste utilise en vue de maîtriser les diverses

réactions physico-chimiques nécessaires pour obtenir finalement un acier conforme à la

spécification. C’est le cas d’éléments comme l’aluminium, le silicium, le calcium.

Matériaux de la partie hydraulique:

Fonte anti-abrasion 15%Cr-3%Mo

Puisque la partie hydraulique se forme une fonte qui contient 15% du

chrome et 3% de molybdène alors le reste c’est du fer et un

pourcentage de 2% à 6% de carbone.

Cr: métal dur, IL résiste à l’abrasion et au ternissement.’’C’est notre objectif ‘on sait que

la fonte contient 2% a 6% du carbone, La présence de chrome en solution au-delà de 10,5 %

dans la matrice d'une fonte provoque la formation d'une couche protectrice d'oxyde de chrome

qui lui confère son inoxydabilité.

Une des manières d'éviter l’abrasion consiste à mettre une quantité importante de chrome (Cr)

dans l'acier (plus de 10,5 % en masse). Le chrome réagit avec le dioxygène de l'air et forme

une couche d'oxyde de chrome Cr2O3:

4 Cr + 3 O2 → 2 Cr2O3

Le chrome est un élément dit alphagène. Il favorise fortement la forme ferritique. Sur

Génie des matériaux 2016/2017

24

le diagramme de phase Fe-Cr, le domaine austénitique est assez réduit et est représenté par un

domaine limité appelé boucle gamma.

Pour des teneurs supérieures à 11,5 % de chrome, l’alliage reste ferritique dans toute la plage

de température. Il y a disparition de la transformation allotropique α-γ. Entre 10,5 et 11,5 %

de chrome, l’alliage est biphasé ferrite + austénite dans certaines plages de température. Il

subit une transformation ferrite/austénite pour des teneurs inférieures à 10, 5 %.

Au-delà de 12,7 % de chrome, dans le cadre d’un refroidissement lent, il peut y avoir

formation de phase intermétallique sigma (σ) à des températures comprises

entre 820 °C et 475 °C. Elle précipite au joint de grain ou dans la matrice ferritique entraînant

une fragilité11. Une hypertrempe consiste à refroidir rapidement (trempe à l'eau) l'acier au-

dessous de 475 °C pour bloquer la formation de phase σ.

Le chrome est l'élément indispensable des aciers inoxydables, la résistance à la corrosion

augmentant avec la proportion qui est présente, laquelle varie entre 5 et 30%.

Afin de rendre la ferrite suffisamment riche en chrome pour que le film superficiel d'oxyde

double, inerte et adhérent, soit imperméable aux agents oxydants, il faut que la teneur en

chrome dépasse 11%. La résistance à la corrosion est diminuée par les carbures de chrome. Si

on augmente le carbone, il faudra aussi augmenter le chrome et l'acier devra contenir au

moins 12 à 14% de chrome pour que l'on ait une résistance à la corrosion qui soit complète.

Les aciers inoxydables pour la coutellerie contiennent habituellement ces quantités là de

chrome, avec 0.30 à 0.40% de carbone. On emploie des teneurs en chrome jusqu'à 30%. La

douceur de ces aciers ferritiques permet de les soumettre à des travaux de déformation à froid

très importants. Avec de telles teneurs en chrome (12 à 30%) les aciers résistants à la

corrosion deviennent résistants à la corrosion aux températures élevées.

Les aciers inoxydables peuvent contenir du nickel, du silicium, du molybdène, du titane, du

tungstène et du nobium. Le type le plus commun des aciers inoxydables est auténitique et

contient 18 à 19% de chrome et 8 à 9% de nickel (ce qui est le minimum pour stabiliser

l'austénite aux températures ordinaires) avec de petites quantités d'éléments alliés. Cet acier

réunit une haute résistance à la corrosion, l'aptitude à être soudé, à être embouti à chaud et à

subir de fortes transformations de section ou de forme par travail à froid. Il est très employé

dans diverses industries chimiques et pour des applications d'architecture et de domotiques.

Mo: Les aciers au molybdène ont pris une importance croissante pour la fabrication

d'organes de machines. Le molybdène améliore les propriétés de résistance aux chocs des

aciers trempés. Les recherches étendues et les résultats constatés font que le molybdène est

maintenant le plus largement employé dans les aciers à haute résistance, en vue de leur

maintenir une bonne résistance aux chocs et une bonne résistance aux températures élevées.

Le succès des additions de molybdène est dû à plusieurs causes.

L'une d'entre elles est d'éliminer pratiquement toutes tendances à la fragilité de revenu, après

trempe, dans les aciers au chrome-nickel et dans d'autres aciers spéciaux. Le molybdène est

donc un élément d'addition qu'on emploie habituellement en même temps que d'autres. Sauf

dans les aciers pour outils, où la teneur en molybdène peut atteindre 10%, en remplaçant du

tungstène, les additions de molybdène ont rarement besoin de dépasser 1% pour produire leur

maximum d'effet utile et souvent, elles sont beaucoup plus faibles. Ainsi, de nombreuses

variétés d'aciers spéciaux contiennent seulement de 0.15 à 0.40% de molybdène.

Génie des matériaux 2016/2017

25

Cet élément se dissout facilement dans l'acier fondu et, dans de certaines limites, il est retenu,

sous forme de solution solide, dans le fer þ et la ferrite Ó. Sa solubilité à 1440° C est de 24%.

A la température ordinaire, elle est de 4%. A 400°C, elle est de 6%. Le molybdène est

susceptible de former le composé Fe3Mo2. L'acier chauffée pour être amené à l'état de

solution solide est soumis à une trempe, présente un précipité de Fe3Mo2 très finement

dispersé.

Cependant le molybdène est un puissant formateur de carbure et il existe en forte proportion

dans l'acier, sous forme de carbures complexes de molybdène et de fer, plus stable de

beaucoup que le simple carbure du fer. Ces carbures lentement solubles, donnent à la présence

au molybdène beaucoup de son effet trempant, qui vient tout de suite après celui du carbone.

L'amélioration des propriétés, due au molybdène, provient aussi de ce qu'il abaisse la

température des points critiques. Il peut supprimer la séparation de la ferrite, même pour des

vitesses modérées de refroidissement. Des teneurs jusqu'à 0.50% sont plus efficaces que des

additions correspondantes de chrome, pour produire une structure aciculaire dans des aciers

refroidis à l'air, alors que des teneurs plus élevées sont moins efficaces que celles du chrome

sur la formation de la martensite. Les premières traces de celle-ci apparaissent dans les aciers

refroidis à l'air pour 2% de molybdène. Une autre source d'amélioration, surtout en ce qui

concerne une résistance élevée aux chocs et à la fatigue, consiste en la formation d'une

structure à grains fins, laquelle persiste même quand on chauffe à des températures bien

supérieures à celle du point critique.

Le molybdène agit d'une façon semblable à celle du chrome, pour augmenter la résistance,

l'aptitude à la trempe et la résistance à l'usure, tout en gardant une bonne ténacité. Il a donc

divers effets favorables, analogues à ceux du nickel. Les aciers au nickel-molybdène ont une

limite élastique élevée, mais ils ont une faible résistance aux chocs, et une médiocre

usinabilité. Ils sont employés comme aciers de cémentation.

3. Le choix des matériaux de la pompe :

Choix des matériaux. Tous les composants de la technologie N Flygt sont disponibles en fonte

traditionnelle ou en fonte au chrome. La fonte au chrome ayant une résistance exceptionnelle

à l’usure est particulièrement adaptée pour les eaux usées extrêmement abrasives et

corrosives.

Meilleure résistance avec la fonte au chrome

La fonte au chrome est extrêmement dure. Elle résiste au moins quatre fois plus longtemps

que la fonte grise classique et deux fois plus qu’un acier inoxydable Duplex. La fonte au

chrome est un alliage haute résistance avec 25 % minimum de chrome. Elle est

particulièrement adaptée pour les eaux usées avec des niveaux d’oxygène ou de chlore

pouvant atteindre 500 ppm

Génie des matériaux 2016/2017

26

Вам также может понравиться

- Batterie Lithium Fer Phosphate: Détrôner le lithium-ion dans les véhicules électriques, les mobiles et les ordinateurs portablesОт EverandBatterie Lithium Fer Phosphate: Détrôner le lithium-ion dans les véhicules électriques, les mobiles et les ordinateurs portablesОценок пока нет

- Rhaiti BouchraДокумент27 страницRhaiti Bouchrahjhihvj100% (2)

- FinnДокумент32 страницыFinnhourialaa100% (2)

- Goupe Office Cherifien Des Phosphates Pole ChimieДокумент49 страницGoupe Office Cherifien Des Phosphates Pole ChimieRedo uaneОценок пока нет

- Rapportdestageocpfinal 160731205023Документ43 страницыRapportdestageocpfinal 160731205023Soufiane Nasr Eddin100% (1)

- Rapport Stage OCPДокумент38 страницRapport Stage OCPIhsan AfriadОценок пока нет

- Rapport de StageДокумент46 страницRapport de StagekhadijaОценок пока нет

- Rapport 2015 Final PDFДокумент53 страницыRapport 2015 Final PDFAbaghough BrahimОценок пока нет

- Rapport de StageДокумент39 страницRapport de StageKarima Lamsaddak100% (2)

- Amelioration Du Rendement Chim - Salma LAHRECHE - 4019Документ40 страницAmelioration Du Rendement Chim - Salma LAHRECHE - 4019Anonymous EUY8l8hy9aОценок пока нет

- Rapport Pfe A.ammari (Ocp-Beni Amir)Документ129 страницRapport Pfe A.ammari (Ocp-Beni Amir)Gabryel FotsoОценок пока нет

- Rapport de StageДокумент52 страницыRapport de StageAbderrahim BelmJouJОценок пока нет

- Pfe Ocp Safi 2019 HandourДокумент42 страницыPfe Ocp Safi 2019 HandourZineb KhazibОценок пока нет

- Rapport de Stage OCP Maroc PhosphoreДокумент28 страницRapport de Stage OCP Maroc PhosphoreSaidi AbdelghaniОценок пока нет

- Page de GardeДокумент11 страницPage de Gardenadia benmehdiaОценок пока нет

- Youssef OUNDIL (Rapport de Stage)Документ45 страницYoussef OUNDIL (Rapport de Stage)m'hamed elomari100% (1)

- Ac Phosphorique EngraisДокумент48 страницAc Phosphorique EngraisDebdoubi AbdelОценок пока нет

- Etude de L'efficacite Des Crib - MTAHRI Maha - 3219Документ57 страницEtude de L'efficacite Des Crib - MTAHRI Maha - 3219Wajdi ben mohamedОценок пока нет

- Rapport de Stage OcpДокумент20 страницRapport de Stage OcpSoukaina MoumenОценок пока нет

- Minimisation Des Pertes en P O Dans Les Rejets Liquides: Mémoire de Projet de Fin D'etudesДокумент55 страницMinimisation Des Pertes en P O Dans Les Rejets Liquides: Mémoire de Projet de Fin D'etudesAnas Kella BennaniОценок пока нет

- 222Документ5 страниц222Timo ShmittОценок пока нет

- Rapportdestageamineocp 190920125229 PDFДокумент34 страницыRapportdestageamineocp 190920125229 PDFAkram SaaidiОценок пока нет

- Rapport Stage OCPДокумент50 страницRapport Stage OCPFATIMAZAHRA BENABDELLAHОценок пока нет

- Rachid Rapport PhoДокумент22 страницыRachid Rapport PhoAbderrahim BelmJouJОценок пока нет

- Exemple de Rapport de Stage Au Sein Du OCP Jorf LasfarДокумент130 страницExemple de Rapport de Stage Au Sein Du OCP Jorf LasfarbenblalОценок пока нет

- Rapport de Stage OcpДокумент45 страницRapport de Stage OcpSalma BelbsirОценок пока нет

- Pfe Oco SafiДокумент103 страницыPfe Oco SafiZakaria Regragui100% (1)

- Rapport Rendement Industriel 1Документ38 страницRapport Rendement Industriel 1Soukaina soukaina100% (1)

- Rapport de Stage Sanaa BouhlalДокумент40 страницRapport de Stage Sanaa BouhlalMandyОценок пока нет

- JADID HAJAR OCP Repare PDFДокумент34 страницыJADID HAJAR OCP Repare PDFAnaibar TarikОценок пока нет

- DrissRapport de Stage - OCPДокумент63 страницыDrissRapport de Stage - OCPKarim JikОценок пока нет

- Rapport Stage OcpДокумент30 страницRapport Stage OcpAmine OuafiОценок пока нет

- Rapport Bouafoud OtmaneДокумент49 страницRapport Bouafoud OtmaneSaad GhoummidОценок пока нет

- Asmaa PfeДокумент31 страницаAsmaa PfeSoukaina soukainaОценок пока нет

- Rapport SalimiДокумент80 страницRapport SalimiHind HachОценок пока нет

- Rap D Stage OcpДокумент49 страницRap D Stage OcpHanaa KaidiОценок пока нет

- Projet de Fin D'étude - BДокумент57 страницProjet de Fin D'étude - BMeryeme ChaboukОценок пока нет

- Rapport Stage OcpДокумент14 страницRapport Stage OcpFadwa Fathi0% (1)

- Les DivisionsДокумент3 страницыLes DivisionsSomaya El HaririОценок пока нет

- Licence Des Sciences Et Techniques Département de Chimie Filière: Techniques D'analyse Et Contrôle de Qualité Projet de Fin D'etudesДокумент42 страницыLicence Des Sciences Et Techniques Département de Chimie Filière: Techniques D'analyse Et Contrôle de Qualité Projet de Fin D'etudesAbbassiОценок пока нет

- Rapport de Stage - OCP (Inspiration)Документ132 страницыRapport de Stage - OCP (Inspiration)AHMED MOUBARAK LAHLYALОценок пока нет

- Rapport de Stage Technique LAFARGE HOLCIM MEKNES NabilДокумент46 страницRapport de Stage Technique LAFARGE HOLCIM MEKNES NabilLahcen LouhОценок пока нет

- Laaniber Elkrouni 2016 ConvertiДокумент71 страницаLaaniber Elkrouni 2016 ConvertiAmine Abouelouafa100% (1)

- Rapport-Prix de RevientДокумент45 страницRapport-Prix de RevientWidad BenchaouiaОценок пока нет

- Projet Analyses de Risques HAZOP FI GPДокумент22 страницыProjet Analyses de Risques HAZOP FI GPZakaria ChalhОценок пока нет

- Mémoire Fin EtudesДокумент63 страницыMémoire Fin EtudesAbderrahim BelmJouJОценок пока нет

- Acide PhosphoriqueДокумент6 страницAcide PhosphoriqueChaimaa WajidОценок пока нет

- Rapport OCP Final-Sanae SidayneДокумент51 страницаRapport OCP Final-Sanae SidayneSanae Sidayne0% (1)

- Rapport de Stage Au Sein D 'OCPДокумент19 страницRapport de Stage Au Sein D 'OCPZakaria SadqiОценок пока нет

- Stage Au Sein D'ocp - La Laverie Beni AmirДокумент9 страницStage Au Sein D'ocp - La Laverie Beni Amirkoooooabdoojo0% (1)

- 5385 C 8 Ca 69153Документ53 страницы5385 C 8 Ca 69153FadouaCatwomenQossayОценок пока нет

- Rapport de StageДокумент55 страницRapport de StageMohamed Amine Khribchi100% (1)

- Ous RapportДокумент31 страницаOus Rapportm'hamed elomariОценок пока нет

- Rapport DD OCP 2013 PDFДокумент53 страницыRapport DD OCP 2013 PDFAhlam HaroufiОценок пока нет

- Dyal WaldДокумент29 страницDyal Waldnadia benmehdiaОценок пока нет

- Rapport de Stage - Ocp Recette 6 - Youssoufia - Ofppt, Ista Safi 1 (Hicham Rguigue)Документ31 страницаRapport de Stage - Ocp Recette 6 - Youssoufia - Ofppt, Ista Safi 1 (Hicham Rguigue)OmarRguioui33% (3)

- Rapport de Stage OCP BENI AMIR JOUNAIDI ABDELHADIДокумент29 страницRapport de Stage OCP BENI AMIR JOUNAIDI ABDELHADIkoooooabdoojoОценок пока нет

- Rapport Pfe OcpДокумент81 страницаRapport Pfe Ocpikram najahОценок пока нет

- 8 Fiche D'inspection Des Groupes ElectrogenesДокумент1 страница8 Fiche D'inspection Des Groupes ElectrogenesIhsan Afriad89% (9)

- Travaux Dirigés Gestion Financière - V19Документ8 страницTravaux Dirigés Gestion Financière - V19Ihsan AfriadОценок пока нет

- Fiche HACCP Liaison Froide - 2020 - 09 - 25Документ1 страницаFiche HACCP Liaison Froide - 2020 - 09 - 25Ihsan AfriadОценок пока нет

- 7 Fiche D'inspection Des CompresseursДокумент1 страница7 Fiche D'inspection Des CompresseursIhsan Afriad50% (2)

- 04-Gestion Des DechetsДокумент65 страниц04-Gestion Des DechetsFatima Zahra Rarhoute0% (1)

- Compte Rendu Bruit Final 2Документ8 страницCompte Rendu Bruit Final 2Ihsan AfriadОценок пока нет

- Guide - 123securite Ohsas Pour Structure SanteДокумент36 страницGuide - 123securite Ohsas Pour Structure SanteAchille Tolan100% (1)

- Logigramme D Audit - 3Документ1 страницаLogigramme D Audit - 3Ihsan Afriad100% (3)

- 19.0925 Annex 3 - CB Audit Report Template Quality - Version 5 - FR PDFДокумент21 страница19.0925 Annex 3 - CB Audit Report Template Quality - Version 5 - FR PDFIhsan AfriadОценок пока нет

- 06 - QeR Patrick Meras 20091019Документ16 страниц06 - QeR Patrick Meras 20091019Ihsan AfriadОценок пока нет

- 5a PDFДокумент1 страница5a PDFIhsan AfriadОценок пока нет

- PR Audit InterneДокумент6 страницPR Audit InterneIhsan Afriad100% (2)

- Amelioration Du Systeme de Sec - EL ADNANI Najoua - 2609Документ63 страницыAmelioration Du Systeme de Sec - EL ADNANI Najoua - 2609Ihsan AfriadОценок пока нет

- Tranroute PDFДокумент14 страницTranroute PDFIhsan Afriad50% (2)

- Support-aNALYSE eNVДокумент57 страницSupport-aNALYSE eNVIhsan AfriadОценок пока нет

- Plan AuditДокумент1 страницаPlan AuditIhsan Afriad100% (1)

- M2 QHS (Du 25 Mai Au 28 Juin 2020)Документ1 страницаM2 QHS (Du 25 Mai Au 28 Juin 2020)Ihsan AfriadОценок пока нет

- SME: Identification Des Attentes Des Parties Intéressées Dans Une EntrepriseДокумент20 страницSME: Identification Des Attentes Des Parties Intéressées Dans Une EntrepriseIhsan AfriadОценок пока нет

- Puissance 7Документ29 страницPuissance 7Ihsan Afriad100% (3)

- 8 - Xavier - DARRIEUTORT - Presentation ProcessusДокумент41 страница8 - Xavier - DARRIEUTORT - Presentation ProcessusIhsan AfriadОценок пока нет

- ADRPTДокумент24 страницыADRPTIhsan Afriad89% (9)

- Evaluation Des Risques Projet Par Une Approche AHP WPMДокумент10 страницEvaluation Des Risques Projet Par Une Approche AHP WPMIhsan AfriadОценок пока нет

- White SpiritДокумент9 страницWhite SpiritIhsan AfriadОценок пока нет

- NF en 14475-FRДокумент54 страницыNF en 14475-FRamindammak100% (1)

- I Ms WeldingДокумент48 страницI Ms WeldingHdzzОценок пока нет

- 6800 - Systeme 12 0B - 1 - Conception D - Une Centrale ExtérieureДокумент35 страниц6800 - Systeme 12 0B - 1 - Conception D - Une Centrale Extérieuresabri rabieОценок пока нет

- Projet de Norme MarocaineДокумент30 страницProjet de Norme MarocaineNoreddine Ait Oussi100% (1)

- Charniere PINETДокумент6 страницCharniere PINETBESSIEREОценок пока нет

- WPS For WPQ - 6GДокумент2 страницыWPS For WPQ - 6GZouhair Benmabrouk100% (1)

- Biomateriaux Orthopediques PDFДокумент51 страницаBiomateriaux Orthopediques PDFAndreea ProdescuОценок пока нет

- Ds1-Matc3a9riaux-Et-Structures 2016 s2 AhmedДокумент4 страницыDs1-Matc3a9riaux-Et-Structures 2016 s2 AhmedBrahim MouhcineОценок пока нет

- Etude D'un Hangar Métallique de StockageДокумент108 страницEtude D'un Hangar Métallique de StockageChakir AbdessamadОценок пока нет

- Chapitre 1&2 SMДокумент14 страницChapitre 1&2 SMSlimane ZadoudОценок пока нет

- NF EN 10089: Avril 2003Документ37 страницNF EN 10089: Avril 2003GuillaumeОценок пока нет

- Metaflux Liflette AllДокумент8 страницMetaflux Liflette Allwillems-lucyОценок пока нет

- Prospectus Produit Vitocell 9443587-13 FR 10-2016Документ36 страницProspectus Produit Vitocell 9443587-13 FR 10-2016MHIOUEL AnassОценок пока нет

- Fiches D'information Acier InoxДокумент2 страницыFiches D'information Acier InoxH_DEBIANEОценок пока нет

- Guide D'utilisation Des Normes EN Pour La Conformité Des AccessoiresДокумент75 страницGuide D'utilisation Des Normes EN Pour La Conformité Des AccessoiresRami KsidaОценок пока нет

- Arcal 48343Документ4 страницыArcal 48343RobertBostanОценок пока нет

- Chapitre 2 - Introduction Aux Aciers Et Aux FontesДокумент15 страницChapitre 2 - Introduction Aux Aciers Et Aux FontesHeni Elhaj SalahОценок пока нет

- Ancre À SemelleДокумент4 страницыAncre À SemelleSitrakaОценок пока нет

- Example 6Документ8 страницExample 6PiseyОценок пока нет

- Outer-ShieldДокумент6 страницOuter-Shieldmayachi.tuniberОценок пока нет

- Exercices Resolus Mecanique de La Rupture 14-12-2021Документ3 страницыExercices Resolus Mecanique de La Rupture 14-12-2021Hamza Yahiaoui100% (3)

- 002-CTM Maintenance 2015 SommaireДокумент16 страниц002-CTM Maintenance 2015 SommaireImane KhammouriОценок пока нет

- Traitement de Surface de L'inox Aux Industries Aliment A Ire Et Pharmaceutique-Metallerie99-1106Документ2 страницыTraitement de Surface de L'inox Aux Industries Aliment A Ire Et Pharmaceutique-Metallerie99-1106zazoumobile6218Оценок пока нет

- Support Du Cours-Matériaux MétalliquesДокумент20 страницSupport Du Cours-Matériaux MétalliquesKhamlichi SoukainaОценок пока нет

- HY200A DIBt ETA-11 0493Документ33 страницыHY200A DIBt ETA-11 0493Brice Patrice GollyОценок пока нет

- l1.1 Varedia Livret TechnologiesДокумент46 страницl1.1 Varedia Livret TechnologiesJàMàl MejorОценок пока нет

- CM1 Lassaâd PDFДокумент161 страницаCM1 Lassaâd PDFEmna HadidiОценок пока нет

- Fabrication de L'acier EMG 2021 DДокумент78 страницFabrication de L'acier EMG 2021 DFisso Ben BenОценок пока нет

- Exposé Matériaux MétalliquesДокумент20 страницExposé Matériaux MétalliquesExode Christ Guielle100% (1)

- La Fabrication de L'acierДокумент3 страницыLa Fabrication de L'acierAimé IkoyobОценок пока нет