Академический Документы

Профессиональный Документы

Культура Документы

LAB 6 Fluidez en Los Morteros de Cemento

Загружено:

marceloИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

LAB 6 Fluidez en Los Morteros de Cemento

Загружено:

marceloАвторское право:

Доступные форматы

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

INDICE

1.-OBJETIVO…………………………………………………………..…….2

2.-FUNDAMENTO TEORICO……………………………………..……..2

3.-MATERIAL Y EQUIPO………………………………………..………6

4.-MONTAJE……………………………………………………………...….7

5.-PROCEDIMIENTO………………………………………………..……..8

6.- OBTENCION DE DATOS…………………………………..………9

7.-CONCLUSIONES………………………………………………………10

8.-RECOMENDACIONES………………………………………………..10

9.-BIBLIOGRAFIA………………………………………………………….10

10.-ANEXOS……………………………………………………………….10

TRABAJO DE LABORATORIO 6

FLUIDEZ DE LOS MORTEROS DE CEMENTO

(NB – 473)

1.-OBJETIVOS:

UNIV. José Luis Antonio Gutiérrez 1 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

-Determinar la fluidez de los morteros cemento mediante la mesa de

fluidez es decir la cantidad necesaria para obtener un mortero con la

consistencia requerida.

2.-FUNDAMENTO TEORICO:

El mortero es una mezcla de cemento, arena, agua y aditivos técnicamente

formulado que permiten mantener el producto en estado fresco durante

horas o días, en condiciones de almacenamiento adecuados y una vez

aplicados, desarrolla las propiedades de un mortero convencional.

Es la propiedad que distingue a este material de los otros empleados para

rellenos. Permite que los materiales sean autonivelantes, que fluyan y

rellenen huecos y sean auto compactables sin necesidad de emplear

equipos de colocación y compactación convencionales. Es semejante en su

aspecto a un mortero auto compactante.

Una buena fluidez se logra cuando no se produce segregación apreciable y

el material se extiende como mínimo 200 mm de diámetro.

Los Rellenos fluidos diseñados adecuadamente no deben presentar

segregaciones, exudaciones y retracciones de volumen.

En este último punto algunos presentan una leve expansión luego de

fraguados. Se define al tiempo de fraguado como el período entre el estado

plástico y el endurecido del Relleno fluido, en el que no tiene todavía

suficiente resistencia como para soportar el peso de una persona. Depende

de la cantidad de agua y de la velocidad de exudación de la misma. Si el

agua desaparece, las partículas sólidas se realinean y se ponen en contacto

íntimo, brindando rigidez a la mezcla.

Los factores que afectan el tiempo de fraguado son los correspondientes a

un producto cementicio, y son: FF

· El contenido de humedad de la mezcla.

· Temperatura.

· El tipo y la cantidad de los materiales cementicios.

· La permeabilidad y el grado de saturación del suelo circundante.

Mesa de Flujo.- El método de ensayo consiste en una mesa de flujo que

consta de un marco rígido de hierro fundido y una plataforma circular

de latón o bronce fundido que tenga una dureza Rockwell no menor

de 25 HRB, un espesor de 7,6 mm y un diámetro de 254 mm +- 2,54

mm . La plataforma debe tener la cara superior plana, pulida libre de

defectos, la cara inferior debe tener 6 nervios integrales de refuerzo,

dispuestos radialmente. La mesa debe tener un eje vertical atornillado

a ella, que tenga una saliente formando parte integral de él. La mesa

debe estar montada en un marco de madera que pueda subir y bajar

verticalmente en un rango de altura determinado, al hacer rotar una

leva; la tolerancia para la altura de caída es de +- 0,13 mm para

mesas nuevas y de +- 0,39 mm, para mesas en uso. La mesa y su eje

UNIV. José Luis Antonio Gutiérrez 2 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

adosado deben pesar aproximadamente 4060 Kg. y el peso estará

repartido simétricamente con respecto al centro de eje.

La leva y el eje vertical deben ser de acero al carbono de grado intermedio,

el eje debe ser recto y la diferencia entre el diámetro del eje y el diámetro

del agujero taladrado del marco, no deberá ser menor de 0,05 mm ni mayor

de 0,08 mm para mesas nuevas y debe mantenerse entre 0,05 mm y 0,25

mm para mesas en uso. El extremo del eje no debe golpear sobre la leva al

final de la caída, sino hacer contacto con ella a no menos de 120º del punto

de caída. La leva debe tener forma de espiral con un radio que aumente

uniformemente desde 12,7 mm (1/2”) hasta 31,8 mm (1 ¼”) en 360º y no

debe haber ningún golpe apreciable cuando el eje entre en contacto con la

leva. La leva y el eje estarán diseñados en tal forma que la plataforma no

rote más de una revolución en 25 caídas. Las superficies del marco y de la

mesa que entran en contacto al final de la caída, deben mantenerse lisas,

planas, horizontales y paralelas con la superior de la mesa y deben hacer

contacto continuo de 360º.

El marco que soporta la mesa de caídas debe ser de hierro de grado duro y

grano fino y debe tener tres nervios de refuerzos integrales a lo largo de

toda la altura, separados 120º. La parte superior del marco debe

endurecerse por templado, hasta una profundidad de aproximadamente 6

mm y la cara debe ser esmerilada, pulida y quedar perpendicular al agujero

taladrado, de modo que haga contacto de 360º con la saliente del eje. La

parte superior de la base del marco debe ser esmerilada para asegurar un

contacto completo con la plancha de acero, sobre la cual descansa.

La mesa de caídas debe ser accionada mediante un motor de

aproximadamente 0,3 W, conectado al eje de la leva por un engranaje de

tornillo sin fin, para reducir la velocidad y debe tener un acoplamiento

flexible. La velocidad del eje de la leva debe ser de aproximadamente 100

rpm. El motor no debe fijarse en la base del marco.

El marco de la mesa de caídas, se fijará firmemente con pernos, a una

plancha de acero o hierro fundido de por lo menos 25 mm de espesor y 250

mm de lado. La cara superior de esta plancha debe anclarse a un pedestal

de hormigón, con 4 pernos de 12,7 mm de diámetro, enclavados en el

pedestal y la cara inferior de la placa debe hacer contacto en todos sus

puntos. El pedestal debe ser un tronco de pirámide de base cuadrada, con

una base menor de 250 mm a 280 mm de lado, una altura de 635 mm a

762 mm y una base mayor de 380 mm a 400 mm de lado. El pedestal debe

ser construido con hormigón de peso unitario superior a 25 kN/m3.

El eje vertical de la mesa debe mantenerse limpio y lubricado con un aceite

liviano, lo mismo que la leva, para disminuir el desgaste y asegurar un

funcionamiento más suave. Cuando la mesa de flujo no se ha usado durante

algún tiempo, debe levantarse y dejarse caer la plataforma por lo menos 12

veces, antes de empezar los ensayos.

UNIV. José Luis Antonio Gutiérrez 3 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

Molde.- Debe ser de bronce o latón, de dureza Rockwell no inferior a 25

HRB y debe tener la forma tronco cónica hueca.

Su peso no debe ser inferior a 907 g y su espesor no menor a 5 mm. Las

superficies de la base y de la parte superior, deben ser paralelas entre sí y

perpendiculares al eje vertical del cono. La orilla de la parte superior del

molde debe tener una saliente que permita levantarlo fácilmente. En la

base del molde debe colocarse una pantalla circular de aproximadamente

250 mm de diámetro, hecha con material no absorbente y no atacable por

la pasta de cemento, para evitar que el mortero se derrame sobre la

plataforma.

Compactador.- El compactador debe ser hecho de un material que no sea

absorbente, abrasivo, ni quebradizo, como caucho de dureza media;

también puede emplearse, madera de roble impermeabilizada por

inmersión en parafina a 200º C durante 15 min. La sección transversal Xdel

compactador será de 12,5 mm x 25 mm, su longitud de 12 cm. a 15 cm. y

su extremo debe ser plano y normal al eje.

Llenado del Molde.- Se limpia y se seca la plataforma de la mesa de flujo,

colocando en seguida el molde en su centro. Usando el palustre, se coloca

una capa de mortero, de unos 25 mm de espesor, cuya fluidez se quiere

determinar y se apisona con 20 golpes del compactador, uniformemente

distribuidos. Con una segunda capa de mortero, se llena totalmente el

molde y se apisona como la primera capa. La presión del compactador debe

ser tal que asegure el llenado uniforme del molde. Se enrasa el mortero con

la parte superior del molde, empleando el palustre.

Después de llenar el molde, se limpia y se seca la plataforma de la mesa,

teniendo cuidado de eliminar el agua que queda alrededor de la basa del

molde. Después de un minuto de terminada la operación de mezclado, se

quita el molde por medio de un movimiento vertical y se deja caer la

plataforma desde una altura de 12,7 mm (½”), 25 veces en 15 segundos.

Luego se mide el diámetro de la base de la muestra a lo largo de cuatro

direcciones uniformemente distribuidas y se calcula el diámetro promedio.

La fluidez es el aumento del diámetro de la muestra, expresado como un

porcentaje del diámetro de la base mayor del molde, según la siguiente

fórmula:

prom. orig .

% FLUIDEZ ( ) * 100

orig .

Donde:

Diámetro original = 100 mm +- 0,5 mm

Según esta norma el rango de % de fluidez debe ser de 110+-5 %.

UNIV. José Luis Antonio Gutiérrez 4 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

3.-MATERIAL Y EQUIPO:

MATERIAL: (Dosificación 1: 2.75)

250 gramos de cemento (cemento EMISA)

agua lo suficiente para 250gr. de cemento.

688 gr. de arena

EQUIPOS:

Mesa de flujo

Apisonador metálico

Tamices No. 16, 30, 50, 100.

Una balanza

Una probeta graduada

Vaso de Precipitados

Cronometro

Regla de 30 cm.

ACCESORIOS:

Trapos

Guantes de goma

Platos

Espátula de hoja metálica fina

Superficie plástica o de cualquier material impermeable.

Brocha

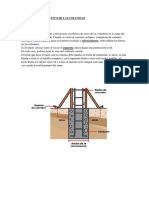

4.-MONTAJE:

UNIV. José Luis Antonio Gutiérrez 5 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

Mesa de Fluidez

5.-PROCEDIMIENTO:

Pesamos 250 gr. de cemento.

Medimos en la probeta graduada con la ayuda de una pipeta la

cantidad de 210 ml. de agua.

Procedemos a tamizar la arena cumplimos los siguientes porcentajes

retenidos acumulados:

Pesamos la cantidad necesaria de peso retenido en cada tamiz según

se presenta en la columna de P.R. c/tz. [gr] para así poder tener la

cantidad necesaria de 688 gr de arena.

Vaciamos el cemento en un recipiente plástico haciendo un cráter, a

la vez vertimos los 210 ml de agua durante 30 seg., luego

mezclamos el cemento con la ayuda de una espátula durante 30

seg., cumplido lo dicho vaciamos la arena hacia la mezcla de

cemento y mezclamos por un lapso de 1 ½ min. hasta tener un

mortero bien homogénea.

Procedemos a vaciar una primera capa de mortero hasta la mitad del

molde cónico que se encuentra sobre la mesa de flujo, y luego

compactar el mortero con 20 golpes distribuidos.

Procedemos a colocar la segunda capa y compactar igualmente con

20 golpes.

UNIV. José Luis Antonio Gutiérrez 6 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

Una vez llenado el molde enrazamos la muestra y retiramos

cuidadosamente el molde sin alterar la forma de la muestra.

En la mesa de flujo comenzamos el ensayo haciendo 25 golpes en 15

seg.

Luego procedemos a medir el diámetro de la muestra expandida con

la regla, en cuatro diferentes sectores.

6.-OBTENCION DE DATOS:

Tamiz No. % R.A. %R.A. P.R.A. P.R. c/tz. [gr]

16 0 0 0 0

30 2±2 2 13.76 13.76

50 72±5 75 516.0 502.24

100 98±2 100 688 172.0

688.000

CEMENTO A. F. H2O

No DIAMETRO [cm] FINURA

[gr.] [gr.] [ml.]

θ1=18,5

θ2=19,4

1 250 688 200 θ3=19,1 %F. = 90,5%

θ4=19,2

θprom.=19,05

θ1=16,5

θ2=15,5

2 250 688 205 θ3=16,0 %F. = 60,5%

θ4=16,1

θprom.=16,025

θ1=20,1

θ2=20,5

3 250 688 210 θ3=20,3 %F. = 103,75%

θ4=20,6

θprom.=20,375

4 250 688 215 θ1=19,5 %F. = 92,0%

UNIV. José Luis Antonio Gutiérrez 7 CIV – 2218 “A”

UNIVERSIDAD TECNICA DE ORURO

FACULTAD NACIONAL DE INGENIERIA

INGENIERIA CIVIL

2008

θ2=19,1

θ3=19,2

θ4=19,0

θprom.=19,2

7.-CONCLUCIONES:

Terminado el ensayo se concluye con un laboratorio no tan bueno, porque no

cumple con las especificaciones de la norma pero si se aproxima.

8.-RECOMENDACIONES:

- Se recomienda mantener los instrumentos y equipos limpios y en buen

estado antes y después del Ensayo en primordial la balanza que tiene

que estar bien calibrada.

- Se recomienda realizar el trabajo con la respectiva seriedad, dado la

importancia del caso.

- Se recomienda tener los respectivos medios de seguridad como los

guantes, lentes y el guardapolvo, para evitar el continuo contacto con el

agregado.

- no se recomienda tener la pasta mucho tiempo en manos solo el tiempo

especificado.

- evitar la una mayor compactación de lo especificado de la pasta cuando

se realiza el ensayo

- se recomienda que en cada medida con la aguja una distancia de

separación de punto a punto de 9mm.

- Se recomienda mucho cuidado con el uso de la cámara húmeda.

9.-BIBLIOGRAFIA:

- Apuntes de clases de tecnología del hormigón

- tecnología del concreto de Neuville Adam

10.-ANEXOS:

UNIV. José Luis Antonio Gutiérrez 8 CIV – 2218 “A”

Вам также может понравиться

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409От EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Рейтинг: 2 из 5 звезд2/5 (1)

- PZ381991810 EbaДокумент3 страницыPZ381991810 Ebaasesores mm100% (1)

- Informe Fluidez Del ConcretoДокумент3 страницыInforme Fluidez Del Concretohgonzalez_552846Оценок пока нет

- Inv E-402-13Документ20 страницInv E-402-13Jorge Hernán Flórez GálvezОценок пока нет

- Torque TwingoДокумент2 страницыTorque TwingoOliver leal100% (8)

- NTC 111 Método para Determinar La Fluidez de Morteros de Cemento Hidráulico PDFДокумент12 страницNTC 111 Método para Determinar La Fluidez de Morteros de Cemento Hidráulico PDFEdier Lagos92% (12)

- Segundo MilitarismoДокумент3 страницыSegundo MilitarismoRosita Anabel Avalos RodriguezОценок пока нет

- CONTRATO de PRESTAMO Con Interes y Garantia PrendariaДокумент3 страницыCONTRATO de PRESTAMO Con Interes y Garantia PrendariajhovannycОценок пока нет

- Anexo 5 Batería de TestДокумент5 страницAnexo 5 Batería de Testesmeraldas udai08d01Оценок пока нет

- Certificación Auditada de Acreencias de Los AccionistasДокумент3 страницыCertificación Auditada de Acreencias de Los Accionistasyakedial50% (2)

- Norma INV E-325-07 FluidezДокумент7 страницNorma INV E-325-07 FluidezJhon Freddy Perez GuerreroОценок пока нет

- Revenimiento Del ConcretoДокумент4 страницыRevenimiento Del ConcretoGladis Chocata Humacaya100% (1)

- Corrientes Electricas Aplicadas en ElectroesteticaДокумент22 страницыCorrientes Electricas Aplicadas en ElectroesteticaSimón Antoine DumettОценок пока нет

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108От EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Оценок пока нет

- AASHTO M 152 Y ASTM C 230-Fluidez de Morteros CH-Mesa de FlujoДокумент0 страницAASHTO M 152 Y ASTM C 230-Fluidez de Morteros CH-Mesa de Flujonaomyg100% (1)

- Proceso Constructivo de Pilotes PrefabricadosДокумент8 страницProceso Constructivo de Pilotes PrefabricadosDavid Zuñiga50% (2)

- Apomazado y pulido de piedra natural. IEXD0108От EverandApomazado y pulido de piedra natural. IEXD0108Оценок пока нет

- NB 473 - Determinacion de La FluidezДокумент9 страницNB 473 - Determinacion de La FluidezAgustín AggioОценок пока нет

- Procesos ConstructivosДокумент17 страницProcesos ConstructivosManuel Alexander Suárez SánchezОценок пока нет

- Fluidez de Morteros de Cemento Hidraulico (Документ4 страницыFluidez de Morteros de Cemento Hidraulico (Jwsus Fc Crew VociferoОценок пока нет

- Fluidez de Morteros Del Cemento Hidráulico y Compresión de Morteros en Cemento Hidráulico.Документ11 страницFluidez de Morteros Del Cemento Hidráulico y Compresión de Morteros en Cemento Hidráulico.dressy100% (1)

- NTC 111Документ11 страницNTC 111Laura Herrera100% (1)

- Trabajo Materiales de ConstruccionДокумент41 страницаTrabajo Materiales de ConstruccionOswaldo CaballeroОценок пока нет

- Fluidez de Morteros de Cemento Hidráulico (Mesa de Flujo) I.N.V. eДокумент7 страницFluidez de Morteros de Cemento Hidráulico (Mesa de Flujo) I.N.V. eJenniffer Andrea Bolanos MunozОценок пока нет

- Guía Fabricación Cilindros 2023Документ3 страницыGuía Fabricación Cilindros 2023Juan Pablo Castaño CastroОценок пока нет

- Resumen de La Norma MTC e 617Документ3 страницыResumen de La Norma MTC e 617Cristhian Bello MedinaОценок пока нет

- 05H-R03-Guía Fabricación y Conservación de ProbetasДокумент8 страниц05H-R03-Guía Fabricación y Conservación de ProbetasLarisa FerreiraОценок пока нет

- MTC 617Документ7 страницMTC 617Anonymous SBjNS7Gw0qОценок пока нет

- Resumen NCH2257Документ8 страницResumen NCH2257Daniel Arellano RodriguezОценок пока нет

- Cementantes Hidraulicos Emplesados en La ConstrucciónДокумент5 страницCementantes Hidraulicos Emplesados en La ConstrucciónRIKMATTОценок пока нет

- Lab 5 Metodo para Determinar La Fluidez de Morteros de CementoДокумент2 страницыLab 5 Metodo para Determinar La Fluidez de Morteros de CementoMIGUEL ANGEL MORALES HOYOSОценок пока нет

- Guia 07 - AglomerantesДокумент8 страницGuia 07 - AglomerantesGuillermina PaulОценок пока нет

- M MMP 2 02 004 04Документ10 страницM MMP 2 02 004 04Frederic NietzcheОценок пока нет

- Norma INV E-325-07Документ8 страницNorma INV E-325-07Yenny GamarraОценок пока нет

- Trabajo 1 Hormiogón Armado I (Jhois Iriarte Chávez)Документ5 страницTrabajo 1 Hormiogón Armado I (Jhois Iriarte Chávez)Max Alejandro Michel Apaza CallauОценок пока нет

- Resumen NCT 111, 220 Y 3512Документ11 страницResumen NCT 111, 220 Y 3512Maria Jose Bermudez ZuluagaОценок пока нет

- Norma Inv E-325-07 Mesa de FlujoДокумент7 страницNorma Inv E-325-07 Mesa de Flujopafeloca91Оценок пока нет

- NORMA 323 - DialogoДокумент9 страницNORMA 323 - DialogoAndres Camilo Duran FuquenОценок пока нет

- Norma INV E-324-07 PDFДокумент9 страницNorma INV E-324-07 PDFCarlos Angarita Kamelino PvpОценок пока нет

- MTC e 617-2000 - FluidezДокумент7 страницMTC e 617-2000 - FluidezJuan Carlos SaldañaОценок пока нет

- Norma Inv e 324 07 Finura Del Cemento Portland Metodo Del Aparato Blainefinura Del Cemento PortlandДокумент10 страницNorma Inv e 324 07 Finura Del Cemento Portland Metodo Del Aparato Blainefinura Del Cemento PortlandDuber Andrey Ortiz CruzОценок пока нет

- Control de Calidad Del Hormigon - Fernandez Cordero AlejandroДокумент13 страницControl de Calidad Del Hormigon - Fernandez Cordero AlejandroAlejandro Fernandez corderoОценок пока нет

- Cuestionario Probeta y Ataque QuimicoДокумент6 страницCuestionario Probeta y Ataque QuimicoFERNANDO PEDRO SOTO HUAMANVILCAОценок пока нет

- Morteros Resistencia A La CompresionДокумент6 страницMorteros Resistencia A La CompresionconcretolabОценок пока нет

- ¿Que Es El Cono de Abrams?Документ5 страниц¿Que Es El Cono de Abrams?Derick CastilloОценок пока нет

- Carta Equipos de Pruebas de CalidadДокумент12 страницCarta Equipos de Pruebas de CalidadEL ARRIERO RESOLITARIOОценок пока нет

- G6-Fluidez de Morteros de Cemento Hidráulico (Mesa de Flujo)Документ11 страницG6-Fluidez de Morteros de Cemento Hidráulico (Mesa de Flujo)Cristian RodriguezОценок пока нет

- Equipo Proctor ModificadoДокумент4 страницыEquipo Proctor ModificadoEsnaider SanchezОценок пока нет

- Placas Colaborante FinalДокумент35 страницPlacas Colaborante FinalMarilia Duarte Gonzales100% (1)

- Cano de AbramsДокумент10 страницCano de AbramscarolinaОценок пока нет

- Extrusión en FríoДокумент48 страницExtrusión en FríoLucio SchОценок пока нет

- LABORATORIO I Encerado Revestido y Colado 2010-IДокумент38 страницLABORATORIO I Encerado Revestido y Colado 2010-IMauricio ZacariasОценок пока нет

- Cono de AbrhamДокумент6 страницCono de AbrhamRodrigo MatiasОценок пока нет

- Invias E323 - 2007Документ9 страницInvias E323 - 2007JOKOMAFE2012Оценок пока нет

- Diseño de MontantesДокумент14 страницDiseño de MontantesDlanor100% (1)

- Agregados Gruesos Una de Las Propiedades FísicasДокумент3 страницыAgregados Gruesos Una de Las Propiedades FísicasArqNatanaelОценок пока нет

- Procesos ConstructivosДокумент12 страницProcesos ConstructivosManuel Alexander Suárez SánchezОценок пока нет

- Ensayo de Resistencia de TestigoДокумент14 страницEnsayo de Resistencia de TestigoJessica PizarroОценок пока нет

- TP 2 Trabajabilidad Año 2020Документ9 страницTP 2 Trabajabilidad Año 2020Abril Antonella GimenezОценок пока нет

- Proceso de Fabricaion de Postes C.A.CДокумент3 страницыProceso de Fabricaion de Postes C.A.CGustavo Dioses SiguasОценок пока нет

- Cono de Abrams BorradorДокумент5 страницCono de Abrams BorradorJulio MartinezОценок пока нет

- Slump - Slump Flow-Aire AtrapadoДокумент11 страницSlump - Slump Flow-Aire AtrapadoWernher Greenwekn Kevynn Ortega De La VegaОценок пока нет

- SlumpДокумент8 страницSlumpMitwar SancaОценок пока нет

- Cabeceo de EspecimenesДокумент6 страницCabeceo de Especimenesjesuscl24Оценок пока нет

- Ensayos VebeДокумент17 страницEnsayos VebeErnesto Bernabe0% (1)

- PROYECTO (Reparado)Документ16 страницPROYECTO (Reparado)marcelo50% (2)

- Proyecto Final 2182Документ34 страницыProyecto Final 2182marcelo100% (1)

- Practica 2 PDFДокумент7 страницPractica 2 PDFmarceloОценок пока нет

- Convocatoria Campeonato de Futbol SalaДокумент17 страницConvocatoria Campeonato de Futbol SalamarceloОценок пока нет

- TRILATERACIONДокумент9 страницTRILATERACIONmarceloОценок пока нет

- SINCRONOSCOPIOДокумент24 страницыSINCRONOSCOPIOFrank C. FloresОценок пока нет

- ConjuntivaДокумент1 страницаConjuntivaMitzy NavarreteОценок пока нет

- Boe A 2012 12326Документ6 страницBoe A 2012 12326Jose YoshОценок пока нет

- IAASДокумент22 страницыIAASLiz Eguizabal DávilaОценок пока нет

- Sunafil 2022.06.21 - 11.29 - 2888173 - REQ - INFДокумент2 страницыSunafil 2022.06.21 - 11.29 - 2888173 - REQ - INFmaestroroqueОценок пока нет

- Expo Sed®ulacionДокумент19 страницExpo Sed®ulacionAlejandra azuelaОценок пока нет

- Proyecto Vias IIДокумент26 страницProyecto Vias IImanrodcaОценок пока нет

- Cancha Pintura para Losa DeportivaДокумент2 страницыCancha Pintura para Losa Deportivapaul sanchezОценок пока нет

- Hoja de Seguridad MSDS Cloruro de Zinc ModeloДокумент3 страницыHoja de Seguridad MSDS Cloruro de Zinc ModeloGester Tafur RojasОценок пока нет

- Rubrica de ExposicionДокумент3 страницыRubrica de ExposicionNorma Cecilia Moreira HerreraОценок пока нет

- EmotionShare Manifesto EsДокумент57 страницEmotionShare Manifesto EsVictor Euclides Briones MoralesОценок пока нет

- Unidad Didactica 2020Документ24 страницыUnidad Didactica 2020Carmen Alicia Molinares SalcedoОценок пока нет

- Mapa Mental Ciencia PolíticaДокумент2 страницыMapa Mental Ciencia PolíticaJimenez Astrid MilagrosОценок пока нет

- Cosmeticos Trabajo LunesДокумент27 страницCosmeticos Trabajo LunesMilowannyОценок пока нет

- Actividad de Puntos Evaluables - Escenario 6 - SEGUNDO BLOQUE-CIENCIAS BASICAS - MATEMATICAS - (GRUPO13)Документ8 страницActividad de Puntos Evaluables - Escenario 6 - SEGUNDO BLOQUE-CIENCIAS BASICAS - MATEMATICAS - (GRUPO13)Luisa Fernanda Sierra BecerraОценок пока нет

- 10 Elercicios Propuestos Con El Diagrama de VennДокумент3 страницы10 Elercicios Propuestos Con El Diagrama de VennRolandoCesОценок пока нет

- Ciencias Auxiliares de Las Ciencias NaturalesДокумент8 страницCiencias Auxiliares de Las Ciencias NaturalesWilliam VasquezОценок пока нет

- Propuesta de La Gestión de Inventarios para Una Empresa2Документ17 страницPropuesta de La Gestión de Inventarios para Una Empresa2Ninio Angel del Cielo0% (1)

- GelificacionДокумент3 страницыGelificacionEnrique Garcia VillablancaОценок пока нет

- Placa de Yeso EstandarДокумент5 страницPlaca de Yeso EstandarSICON ProyectosОценок пока нет

- Historia de La Marimba de ArcoДокумент2 страницыHistoria de La Marimba de ArcoAxel EleazarОценок пока нет

- Ensayo J LenguajeДокумент12 страницEnsayo J LenguajeprofecarlaОценок пока нет

- Gimnasia Básica Sin ArmasДокумент11 страницGimnasia Básica Sin ArmasJulian VillateОценок пока нет