Академический Документы

Профессиональный Документы

Культура Документы

Operacion de Bodegas

Загружено:

Jorge Jimenez0 оценок0% нашли этот документ полезным (0 голосов)

28 просмотров10 страницse utiliza todo el espacio disponible y la manipulación se reduce al mínimo imprescindible.

Оригинальное название

operacion de bodegas

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документse utiliza todo el espacio disponible y la manipulación se reduce al mínimo imprescindible.

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

28 просмотров10 страницOperacion de Bodegas

Загружено:

Jorge Jimenezse utiliza todo el espacio disponible y la manipulación se reduce al mínimo imprescindible.

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 10

INSTITUTO TECNOLÓGICO SUPERIOR DE XALAPA

LOGÍSTICA Y CADENAS DE SUMINISTRO.

Patricia Sánchez Hernández

Operación de bodegas

Equipo:

Jiménez Galicia Jorge Antonio 157O02315

DISTRIBUCIÓN Y LOGÍSTICA

Operación de bodegas y sistemas de transporte

Organización de Materiales en una bodega

En una bodega o almacén bien diseñado, se utiliza todo el espacio disponible y la

manipulación se reduce al mínimo imprescindible. Una vez conocidas las restricciones del

edificio y elegido el equipo apropiado para la actividad de manejo de abastecimientos en

emergencias, se puede detallar la distribución en planta del almacén: En cualquier tipo de

distribución de planta, existen cuatro componentes:

1. El espacio que ocupan los artículos y el equipo de manipulación con sus

holguras correspondientes.

2. Los pasillos entre las mercancías para el acceso directo a las mismas

3. Los pasillos transversales, perpendiculares a los anteriores.

4. El resto de las zonas, dedicadas a ordenar productos, carga – descarga y salidas de

emergencia.

Anchura de pasillos: La anchura de los pasillos dependerá de la naturaleza de las

actividades que tengan lugar en ellos. Estas pueden ser de cuatro tipos:

1. Reposición o recogida de elementos utilizando el mismo pasillo y recorridos en un solo

sentido.

2. Reposición y recogida de elementos utilizando el mismo pasillo y recorridos en ambos

sentidos.

3. Reposición y recogida de elementos utilizando pasillos diferentes y recorridos en un

solo sentido.

4. Reposición y recogida de elementos utilizando pasillos diferentes y recorridos en

ambos sentidos.

La anchura del pasillo es el espacio libre más pequeño entre todos los existentes como

separación de pallets, elementos o estanterías. Su dimensión viene determinada en gran

medida por el radio de giro de los equipos o personas que hacen el cargue y descargue

de elementos y por el tamaño de los elementos o pallets manipulados. Normalmente se

logra una mayor utilización del espacio cuando las hileras de estanterías se colocan en la

misma dirección que la mayor dirección del espacio disponible (longitud). Por lo tanto,

para determinar el número de módulos de almacenaje que caben en un almacén se divide

su anchura (menor dimensión) por el ancho del módulo.

Los pasillos transversales se utilizan para acceder a los pasillos de trabajo. Puesto que en

esencia son espacios muertos, cuantos menos existan mejor. Generalmente su número

viene fijado por las disposiciones contra incendios, con el fin de proporcionar vías de

escape o salidas de emergencia, aunque también depende de factores como la cantidad

de accesos necesarios, el número de carretillas elevadoras utilizadas y la ubicación de la

zona de clasificación.

Cuando se diseña un almacén se presta mucha atención a las zonas de preparación de

pedidos y de almacenaje en grandes unidades. Sin embargo, las zonas de recepción y

despacho también deben ser centro de interés prioritario. Si la zona es demasiado

pequeña, la actividad se verá seriamente limitada y aparecerán cuellos de botella que se

propagarán a otras áreas del almacén. Normalmente, estas zonas son las que se

sacrifican cuando surge una necesidad de mayor espacio de almacenaje.

No existen fórmulas para planificar estas zonas, pero habrá que tener en cuenta los

siguientes factores:

1. Tipos y tamaños de vehículos.

2. Medios de acceso a la zona.

3. Necesidades de espacio para clasificación, comprobación, orden y control.

4. Características de los elementos y su flujo de entrada – salida.

5. Características de las unidades de carga.

6. Número de muelles de carga y descarga necesarios.

Durante el diseño de la distribución en planta, los elementos estructurales del edificio

deben contemplarse con una perspectiva que permita:

• Eliminar tantos estorbos y restricciones como sea posible.

• Considerar cambios en la ubicación de las oficinas y de otras dependencias de servicio.

• Considerar la utilización del entresuelo para oficinas y para almacenaje de artículos

ligeros.

• Aprovechar o evitar las limitaciones debidas a puertas, suelos, techos, muelles,

ascensores

• Comprobar las restricciones de la estructura, tales como la resistencia del suelo

También habrá que considerar los siguientes factores:

• Legislación sobre seguridad e higiene

• Zonas de seguridad.

• Ayudas visuales

• Equipo.

• Simulacros de emergencias.

• Manejo de mercancías peligrosas.

• Señales y carteles.

• Disponibilidad de trajes protectores.

• Primeros Auxilios

Bodegas Manuales

En muchos sistemas de almacenaje, los materiales se almacenan en unidades de carga

que se guardan en contenedores de tamaño estándar. El contenedor estándar se puede

manejar, transportar, y almacenar fácilmente por el sistema de almacenaje y por el

sistema de manipulación del material al que puede estar conectado. Estrategias para la

localización del almacenamiento. Existen dos estrategias básicas para la organización de

los materiales en un sistema de almacenamiento:

El almacenamiento aleatorio y el almacenamiento especializado. Almacenamiento

aleatorio. Los artículos se almacenan en cualquier lugar disponible (normalmente, el más

cercano) del sistema de almacenamiento. La recuperación de las SKUs (Stock Keeping

Unit) se lleva a cabo de acuerdo con la política first-in-first-out (primeras entradas –

primeras salidas), es decir, que los artículos que llevan más tiempo almacenados son los

primeros en recuperarse.

Almacenamiento especializado. Las SKUs se asignan a lugares específicos de la

instalación de almacenamiento. Es decir, existen localizaciones reservadas para cada

SKU. La especificación de estas localizaciones se hace mediante secuencias numéricas

diferentes para cada SKU, de acuerdo al nivel de actividad de cada SKU o de acuerdo a

una relación entre el nivel de actividad y el espacio requerido. Comparando las dos

estrategias nos damos cuenta de que cuando se utiliza el método aleatorio se requiere un

menor espacio total para el almacenamiento, aunque el rendimiento suele ser más alto

cuando se emplea el almacenamiento especializado basado en el nivel de actividad.

Los métodos y equipos convencionales de almacenamiento requieren un trabajador

humano para acceder a los artículos almacenados por lo que el sistema de

almacenamiento resulta estático, inmóvil. Los métodos tradicionales o no automatizados

de almacenamiento son:

A) Bulk storage (Almacenamiento de bulto) Las unidades de carga (puestas sobre palés o

contenidas en contenedores) se apilan una encima de la otra. De esta manera aumenta la

densidad de almacenamiento. Sin embargo, el acceso a las cargas internas suele ser muy

difícil. Para aumentar la accesibilidad, las cargas pueden ser organizadas en filas y

bloques, de modo que se creen pasillos naturales. Aunque el almacenamiento de bulto

está caracterizado por la ausencia de equipo de almacenamiento específico, para colocar

los materiales o recuperarlos de su lugar de almacenamiento se suelen utilizar carretas y

carretillas industriales. Por lo tanto, el almacenamiento de bulto es utilizado para

almacenar grandes stocks o cantidades de unidades de carga.

B) Rack Systems (Sistemas de estante). Permiten el apilamiento de unidades de carga sin

la necesidad de que se apoyen las unas con las otras. Uno de los sistemas de estante

más comunes es el formado por estantes de palés (plataformas), que consiste en una

estructura que incluye vigas horizontales.

C) Drive-in racks Tienen la misma estructura que los estantes anteriores, pero, en este

caso, uno de los extremos del pasillo creado se encuentra cerrado. Por tanto, sólo se

puede llevar a cabo la política last-in/first-out.

D) Flow-through racks: Utilizan largas pistas transportadoras capaces de soportar una fila

de unidades de carga o superficies inclinadas. Las unidades de carga son cargadas por

un lado del estante y descargadas por el otro, proporcionando una rotación de tipo first-

in/first-out. Típicamente, los sistemas de estante se utilizan para almacenar cargas de

palés.

E) Estanterías y arcas. Las estanterías representan uno de los tipos de equipos de

almacenamiento más comunes. Una estantería es una plataforma horizontal, soportada

por una pared o una estructura, sobre la cual se almacenan los materiales. A menudo, las

estanterías incluyen arcas, que son contenedores o cajas que contienen artículos sueltos.

Normalmente, tanto en estanterías como en arcas se almacenan artículos individuales.

Bodegas Automatizadas

Los sistemas automatizados de almacenamiento reducen o eliminan (según el grado de

automatización) la cantidad de intervención humana requerida para manejar el sistema.

Generalmente, los sistemas automatizados de almacenamiento se dividen en dos tipos:

sistemas automatizados de almacenamiento/recuperación (AS/RS) y sistemas de

carrusel.

SISTEMAS AUTOMATIZADOS DE ALMACENAMIENTO/RECUPERACIÓN

(AS/RS)

Un AS/RS consiste, generalmente, en un sistema controlado por ordenador que realiza

operaciones de almacenamiento y recuperación con velocidad y exactitud bajo un

determinado grado de automatización. En el AS/RS existen uno o varios pasillos de

almacenaje que son recorridos por una máquina de S/R (Storage/Retrieval). Cada pasillo

tiene estantes para almacenar artículos y las máquinas S/R se emplean para colocar o

recuperar los artículos en o de dichos estantes. Cada pasillo del AS/RS tiene una o varias

estaciones P&D (pickup-and-deposit) donde los materiales se entregan al sistema de

almacenaje o se extraen del sistema. Estas estaciones se pueden manejar a mano o

interconectar a alguna forma de sistema de manejo automatizado como un transportador

o un AGVS.

TIPO AS/RS.

Los tipos principales son los siguientes

•Unit Load AS/RS (AS/RS de unidad de carga). El AS/RS de unidad de carga es,

típicamente, un gran sistema automatizado diseñado para manipular unidades de carga

almacenadas sobre plataformas o en otros contenedores estándar. El sistema se controla

por ordenador y las máquinas de S/R se automatizan y diseñan para manejar los

contenedores de unidad de carga. • Deep-Lane AS/RS: El Deep-Lane AS/RS es

apropiado cuando se almacenan grandes cantidades de stock, pero el número de SKUs

diferentes es relativamente pequeño. En este sistema se almacenan una carga detrás de

la otra. Las cargas se cogen por un lado del estante por un tipo de máquina S/R diseñada

para la recuperación, y se usa otra máquina por el lado de entrada del estante para la

entrada de carga.

• Miniload AS/RS (AS/RS de minicarga). El AS/RS de minicarga se emplea para manejar

pequeñas cargas (partes individuales o provisiones) que están contenidas en arcas o

cajones en el sistema de almacenaje. La máquina de S/R se diseña para recuperar el

arca y entregarla a una estación P&D al final del pasillo, donde los artículos individuales

se extraen de las arcas. La estación P&D, por lo general, es manejada por un trabajador

humano.

• Man-On-Board AS/RS (AS/RS de hombre a bordo) El AS/RS de hombre a bordo permite

coger artículos individuales directamente de sus posiciones de almacenaje por un

operador humano que va montado en el carro de la máquina S/R.

• Automated item retrieval system (Sistema automatizado de recuperación de artículo).

Estos sistemas permiten la recuperación de artículos individuales. Los artículos se

almacenan en carriles. Cuando se quiere recuperar un artículo, éste se empuja de su

carril y se deja caer en un transportador para la entrega en la estación de recogida. El

sistema se rellena periódicamente por la parte trasera, permitiendo así una rotación first-

in/first-out del inventario.

• Vertical lift storage modules (Módulos de almacenaje de levantamiento verticales).

También se conocen como sistemas automatizados de almacenamiento/recuperación de

levantamiento vertical (VL-AS/RS). Emplean un pasillo central vertical para tener acceso a

las cargas.

APLICACIÓN DE LOS AS/RS

Almacenamiento y recuperación de unidades. Está aplicación se lleva cabo con AS/RS de

unidad de carga o de tipo Deep Lane. Recogida de pedidos. Los AS/RS de minicarga,

Man-On-Board y de recuperación de artículo se utilizan para esta segunda área de

aplicación. Almacenaje de WIP, sobre todo en producción por lotes y de tipo Job Shop. El

AS/RS se utilizará como buffer entre procesos con tasas de producción muy diferentes.

Almacenamiento de materia prima o componentes para el asemblaje, para reducir el

riesgo de posibles retrasos en las entregas de los proveedores.

EL USO DE LOS SISTEMAS AS/RS VIENE MOTIVADO POR:

Compatibilidad con sistemas de identificación automática. Los AS/RS son sistemas

compatibles con identificación automática, como lectores de código de barras. Esto

permite que las cargas se almacenen y recuperen sin operadores humanos que

identifiquen las cargas. Control por ordenador y rastreo de materiales. Combinado con la

identificación automática, un sistema automatizado de almacenamiento permite conocer la

localización y el estado de los materiales o artículos. Integración. El sistema automatizado

de almacenamiento se convierte en un subsistema importante en una fábrica totalmente

automatizada.

TIPOS Y DISEÑO DE SISTEMAS DE CARRUSEL.

Los sistemas de carrusel pueden ser horizontales (configuración más común) o verticales.

Los sistemas de carrusel horizontales pueden encontrarse suspendidos del techo (top-

driven unit) o montados sobre la superficie del suelo (bottom-driven unit). Éstos últimos

proporcionan una mayor capacidad y solventa algún problema, como el goteo de aceite,

de los primeros. Los sistemas de carrusel verticales, que consisten en transportadores

verticales, ocupan menos espacio horizontal, pero requieren una mayor longitud vertical

por lo que el techo limita su tamaño. Por tanto, la capacidad de los sistemas de carrusel

verticales es menor que la de los sistemas horizontales. El diseño de las arcas o cestas

del carrusel debe ser compatible con las cargas que van a ser almacenadas.

TECNOLOGÍA DE CARRUSEL

La mayor parte de los sistemas de carrusel son manejados por un trabajador ubicado en

la estación de carga/descarga. El trabajador activa el carrusel para que haga llegar el arca

deseada a la estación, se recogen o añaden uno o varios artículos del o al arca, y luego,

el ciclo se repite. La activación del carrusel se lleva a cabo con mandos de control

manuales como son los pedales, interruptores o teclados.

También existen sistemas de carrusel con control por ordenador. Este control por

ordenador, que aumenta el grado de automatización del sistema, permite operaciones de

carga y descarga automáticas (sin necesidad de trabajadores) y un buen control sobre las

posiciones de las arcas, los artículos almacenados en ella y otros registros de control de

existencias.

USOS DE CARRUSEL.

Los sistemas de carrusel suelen ser una alternativa al uso de los AS/RS de minicarga. El

uso de sistemas de carrusel es muy común en la industria electrónica. Sus aplicaciones

típicas son: Operaciones de almacenamiento y recuperación de artículos individuales,

herramientas, materias primas, piezas de repuesto, etc. Transporte y acumulación. El

sistema es empleado para transportar y/o clasificar los materiales o artículos siendo

almacenados en las cestas o arcas. Almacenamiento temporal de WIP.

VENTAJAS Y DESVENTAJAS DE LOS SISTEMAS AUTOMATIZADOS DE

ALMACENAMIENTO.

*Ventajas

- Menor número de trabajadores.

- Mejora del control del material

- Incremento de la capacidad de almacenamiento.

- Incremento de la densidad de almacenamiento.

- Mejora de la seguridad en la función de almacenamiento.

- Mejora de la rotación del stock.

- Mejora del servicio al consumidor.

- Incremento del rendimiento.

*Desventajas

- Alto coste.

- Gastos de mantenimiento.

- Dificultad de modificar el sistema.

Teoría de la Información en una bodega

La función de un sistema de administración de almacenes (WMS) es apoyar los procesos

de almacenamiento en la cadena de abastecimiento. Su meta es encontrar la solución

óptima a la configuración del almacén y agilizar el proceso de la gestión de inventarios. En

la actualidad el rol que juegan los WMS, ha evolucionado, debido a que se puede desde

administrar las órdenes de pedido, los recursos, las ubicaciones de los materiales y se

puede integrar con el sistema financiero. Sin embargo, el propósito principal de un WMS

es controlar los movimientos y almacenamiento de productos y/o materiales y sus

transacciones asociadas (Min, 2007). Según Min (2007) como mínimo un WMS debe:

-Administrar y controlar las ubicaciones y los recursos del almacén. -Operar en tiempo

real el control de los inventarios. -Automatizar los procesos de recepción, almacenamiento

y expedición de mercaderías.

Sus ventajas serían minimizar las pérdidas de inventario, reducir los costos operativos,

incrementar la capacidad del almacén y la exactitud del inventario, un control de

operación en tiempo real, e incrementar el nivel del servicio al cliente. Además, el WMS

impactará positivamente fuera de la organización, en la distribución y el control de las

ventas. Debe señalarse que los sistemas WMS pueden ser independientes o hacer parte

de un sistema de planificación de recursos empresariales (ERP) y puede incluir una

tecnología compleja como la identificación por radiofrecuencia (RFID) y reconocimiento de

voz. Sin embargo, el principio básico del sistema de almacenamiento sigue siendo la

misma, que es proporcionar información para permitir un control eficaz de los elementos

ubicados en el almacén.

Para empezar, la aplicación de un WMS es a veces complejo (Faber, 2002). La

implementación requiere la recolección de los recursos del almacén como recoger datos

sobre las cantidades físicas, materiales, inventarios, así como es necesario definir las

estrategias para el funcionamiento del almacén.

Embalaje de producto terminado

Con la excepción de un número limitado de artículos, como materias primas a granel,

automóviles y muebles, la mayor parte de los productos se distribuyen en algún tipo de

embalaje. Hay un buen número de razones por las que se incurre en el gasto de

embalaje, las cuales pueden ser para:

1. Facilitar el almacenamiento y el manejo.

2. Promover una mejor utilización del equipo de transporte.

3. Brindar protección al producto.

4. Promover la venta del producto.

5. Cambiar la densidad del producto.

6. Facilitar el uso del producto.

7. Proporcionar valor de reutilización para el cliente.

No todos estos objetivos pueden alcanzarse mediante la dirección de logística. Sin

embargo, cambiar la densidad del producto y el embalaje protector son motivos de

ocupación en esta materia. El embalaje protector es una dimensión particularmente

importante del producto para la planeación logística. En muchos aspectos, el embalaje es

el foco de la planeación, con el producto mismo como segundo tema. El empaque es el

que tiene la forma, volumen y peso. El producto puede no tener las mismas

características. El punto es que si sacáramos un aparato de televisión de su empaque de

cartón y lo remplazáramos por un equipo para prueba de golpes (como se hace con

frecuencia para probar el daño durante manejo rudo), el gerente de logística no trataría el

envío de manera diferente (suponiendo que no conociera que se hubiera efectuado el

cambio. El embalaje da un conjunto de características modificadas al producto.

Bibliografía

Medina Flores Diana. (s.f.). operacion de bodegas. Obtenido de

http://cursos.aiu.edu/Diplomados/Branding%20MARCAS/Distribucion%20y

%20Logistica/Leccion%202/WORD/Logistica%20LII%20215-32%20sesion2.pdf

Вам также может понравиться

- MF0664_3 - Programación de la producción en industrias de procesoОт EverandMF0664_3 - Programación de la producción en industrias de procesoОценок пока нет

- Resumen BodegasДокумент13 страницResumen BodegasJuan Carlos Diaz DominguezОценок пока нет

- Transporte y almacenamiento de cultivos herbáceos. AGAC0108От EverandTransporte y almacenamiento de cultivos herbáceos. AGAC0108Оценок пока нет

- Logistica LII 215-32 Sesion2Документ12 страницLogistica LII 215-32 Sesion2kelyquinayasОценок пока нет

- Gestión de pedidos y stock. COML0309От EverandGestión de pedidos y stock. COML0309Рейтинг: 3 из 5 звезд3/5 (1)

- Organizacion de Una BodegaДокумент19 страницOrganizacion de Una Bodegaanon_319626749100% (2)

- Unidad 3Документ17 страницUnidad 3Arath SobrevillaОценок пока нет

- UNIDAD 3 Operación de BodegasДокумент20 страницUNIDAD 3 Operación de Bodegasrebeca ramirez ahumadaОценок пока нет

- Cadenas de Suministro.Документ14 страницCadenas de Suministro.CONSTANTINO JAVIER VALERA CHANELOОценок пока нет

- Tarea LogisДокумент13 страницTarea LogisAlex CotaОценок пока нет

- UNIDAD 3 Operación de BodegasДокумент19 страницUNIDAD 3 Operación de BodegasԼեյդի ՄարտինեսОценок пока нет

- Unidad 3 Logistica y Cadenas de Suministro (Gallardo)Документ18 страницUnidad 3 Logistica y Cadenas de Suministro (Gallardo)Giovani GallardoОценок пока нет

- Logística y Cadenas de Suministro. #6Документ7 страницLogística y Cadenas de Suministro. #6NancyОценок пока нет

- Actividad 6Документ7 страницActividad 6Alejandra HinojosОценок пока нет

- Logistica y Cadena de Suministro Unidad 3Документ55 страницLogistica y Cadena de Suministro Unidad 3hipolitocelestiОценок пока нет

- LOGISTICA y CADENA DE SUMINISTRO Trabajo Formativo Unidad 3Документ16 страницLOGISTICA y CADENA DE SUMINISTRO Trabajo Formativo Unidad 3Oskar PoncianoОценок пока нет

- Operacion de Bodegas y AlmacenesДокумент19 страницOperacion de Bodegas y AlmacenesGadiel Romero Diaz0% (1)

- Unidad3 BodegasДокумент19 страницUnidad3 BodegasTALLER TRANSPORTE Y LOGISTICA RUPRIMAОценок пока нет

- Investigacion SIMULACION 4Документ15 страницInvestigacion SIMULACION 4Luis felipe Ortiz LázaroОценок пока нет

- Unidad 3Документ19 страницUnidad 3Yrinha Castañeda Lopez100% (2)

- Act 1 T3Документ10 страницAct 1 T3Leo Dg AcevedoОценок пока нет

- Bodegas Manuales y AutomatizadasДокумент5 страницBodegas Manuales y AutomatizadasCarlosОценок пока нет

- Investigación Unidad 3Документ10 страницInvestigación Unidad 3MiildredMartiinezОценок пока нет

- 3.2. Bodegas Manuales y AutomatizadasДокумент5 страниц3.2. Bodegas Manuales y AutomatizadasCarlosОценок пока нет

- 3.3 Bodegas Manuales y AutomatizadasДокумент8 страниц3.3 Bodegas Manuales y AutomatizadasTonanzin PeregrinaОценок пока нет

- Tema 3Документ3 страницыTema 3Fernando OrtizОценок пока нет

- 01.1 - Experimento Aleatorio, Espacio Muestral, SucesoДокумент13 страниц01.1 - Experimento Aleatorio, Espacio Muestral, SucesoJuan Manuel Chàvez SandovalОценок пока нет

- Bodegas Manuales y AutomaticasДокумент14 страницBodegas Manuales y AutomaticasAlejandroRomeroDlsОценок пока нет

- Bodegas Manuales y AutomatizadasДокумент11 страницBodegas Manuales y AutomatizadasMicoSanchezОценок пока нет

- Bodegas Manuales y AutomatizadasДокумент8 страницBodegas Manuales y AutomatizadasDavid Jair NietoОценок пока нет

- Bodegas ManualesДокумент5 страницBodegas ManualesJulian GonzalezОценок пока нет

- Bodegas Manuales y AutomatizadasДокумент32 страницыBodegas Manuales y AutomatizadasARturo CastilloОценок пока нет

- Sintesis 4 Bodegas.Документ23 страницыSintesis 4 Bodegas.XG VarelaОценок пока нет

- Logistica ViiДокумент50 страницLogistica ViiJuan Alberto Ruiz Cota100% (1)

- Unidad 3. MapaДокумент7 страницUnidad 3. MapaArath SobrevillaОценок пока нет

- 3.1 Organización de Materiales en Una BodegaДокумент6 страниц3.1 Organización de Materiales en Una BodegaKarla EcheverriaОценок пока нет

- Bodegas ManualesДокумент4 страницыBodegas ManualesEsmeralda Rios Mora0% (1)

- Unidad 3 Logistica y Cadenas de SuministroДокумент7 страницUnidad 3 Logistica y Cadenas de Suministrojose rodriguezОценок пока нет

- Actividad EstanteríasДокумент6 страницActividad EstanteríasJarith AlmaralesОценок пока нет

- Almacenes y Organización de MaterialesДокумент15 страницAlmacenes y Organización de MaterialesArturoCiceronMonroyОценок пока нет

- 3.1 Organizacion BodegasДокумент3 страницы3.1 Organizacion BodegasChristian RamirezОценок пока нет

- 3.2 Bodegas Manuales y Automatizadas.Документ5 страниц3.2 Bodegas Manuales y Automatizadas.Daniel Gonzalez100% (2)

- Manejo de Materiales y Equipos de AlmacénДокумент12 страницManejo de Materiales y Equipos de Almacényanira nuñezОценок пока нет

- 3.1 Organización de Materiales en Una BodegaДокумент7 страниц3.1 Organización de Materiales en Una BodegaEstefa Lira75% (4)

- Panaderia - La Esperanza - Evaluación U3Документ19 страницPanaderia - La Esperanza - Evaluación U3Jose Luis PerezОценок пока нет

- Técnicas de Almacenamiento de MaterialesДокумент6 страницTécnicas de Almacenamiento de MaterialeselviraОценок пока нет

- Técnicas de Almacenamiento de MaterialesДокумент6 страницTécnicas de Almacenamiento de Materialeselvira100% (1)

- RESUMEN1Документ4 страницыRESUMEN1ISMAEL VICENTE DIAZ NIETOОценок пока нет

- Lógistica U3 - Programación de BodegasДокумент16 страницLógistica U3 - Programación de BodegasPaty TéllezОценок пока нет

- Cuestionario Unidad 3Документ4 страницыCuestionario Unidad 3Paola Andrea Mendoza PazОценок пока нет

- Trabajo AlmacenesДокумент8 страницTrabajo AlmacenesHugo Alcalde TeruelОценок пока нет

- Sistemas de AlmacenajeДокумент8 страницSistemas de AlmacenajeIngrid D. Reyes100% (1)

- Diseño de AlmacenesДокумент11 страницDiseño de Almacenesarmando savedraОценок пока нет

- Organización de Materiales en BodegasДокумент22 страницыOrganización de Materiales en BodegasBrandon Echeverria VarelaОценок пока нет

- Solución LayoutДокумент8 страницSolución LayoutKhea YoungFlexОценок пока нет

- Qué Es Un AlmacénДокумент4 страницыQué Es Un AlmacénOswaldo OrdoñezОценок пока нет

- Bodegas ManualesДокумент7 страницBodegas ManualesSamuel Arriaga TorresОценок пока нет

- Organización de MaterialesДокумент12 страницOrganización de MaterialesAlex PanduroОценок пока нет

- Carga UnitariaДокумент32 страницыCarga UnitariaJoséManuelChacinОценок пока нет

- Sistemas de AlmacenamientoДокумент13 страницSistemas de AlmacenamientoGuillermo Hernández AgüeroОценок пока нет

- Trabajo Final de Estadística DescriptivaДокумент16 страницTrabajo Final de Estadística DescriptivaMarckОценок пока нет

- Polinomios2Документ2 страницыPolinomios2sebastian rojasОценок пока нет

- Especificaciones Tecnicas Capacitación y Mitigación AmbientalДокумент2 страницыEspecificaciones Tecnicas Capacitación y Mitigación AmbientalJorge Luis VasquezОценок пока нет

- Compu TopoДокумент4 страницыCompu TopoSofia Neira CarvalloОценок пока нет

- Control de Marchas (GS) - FunciónДокумент4 страницыControl de Marchas (GS) - FunciónNestor Zela Mamani100% (3)

- Senati 1Документ9 страницSenati 1William Cayaca LuceroОценок пока нет

- Tarea 3 Est 4 CalculoДокумент18 страницTarea 3 Est 4 CalculoCarmen Emilia Rubio VanegasОценок пока нет

- U1 Actividad de Aprendizaje 3 PDFДокумент2 страницыU1 Actividad de Aprendizaje 3 PDFNadia NavarroОценок пока нет

- EJERCICIOS 3er PARCIALДокумент3 страницыEJERCICIOS 3er PARCIALArles Noe Reyes MartinezОценок пока нет

- Tema 6 Caso PrácticoДокумент6 страницTema 6 Caso PrácticoAmparo Manes100% (4)

- E-Factura A950 6885761Документ1 страницаE-Factura A950 6885761Lucas RodriguezОценок пока нет

- Plame PDT PlazosДокумент40 страницPlame PDT PlazosJESUS ANTONIO RAMOS MORONОценок пока нет

- Una Guía para Crear Una Nueva EmpresaДокумент4 страницыUna Guía para Crear Una Nueva Empresafundacion lajaguaОценок пока нет

- TFGOchoa Eneriz CarlosДокумент106 страницTFGOchoa Eneriz CarlosEddy GuttyОценок пока нет

- Facultad de Ingeniería Escuela Académico Profesional de Ingeniería IndustrialДокумент6 страницFacultad de Ingeniería Escuela Académico Profesional de Ingeniería IndustrialCARLO JESUS CORNEJO AVILAОценок пока нет

- FT TurbicleanДокумент2 страницыFT TurbicleanYeisson Javier Beltran AquinoОценок пока нет

- TESIS GRUPO VICENTE NOBLE - Nueva GuiaДокумент137 страницTESIS GRUPO VICENTE NOBLE - Nueva GuiaAntony SeguraОценок пока нет

- Rúbrica Reporte de Videoconferencia 2023Документ1 страницаRúbrica Reporte de Videoconferencia 2023alan torresОценок пока нет

- Uso de Videojuegos y Su Relación Con Las Habilidades SocialesДокумент239 страницUso de Videojuegos y Su Relación Con Las Habilidades SocialesMirian Josaro LlasaОценок пока нет

- Linv U1 A2 EdmqДокумент6 страницLinv U1 A2 EdmqEduardo MartinezОценок пока нет

- Reseña Historica PDFДокумент2 страницыReseña Historica PDFhotpadrinoОценок пока нет

- Oruxmapsmanual PDFДокумент75 страницOruxmapsmanual PDFManu GallegoОценок пока нет

- Parcial - Escenario 4 - Segundo Bloque-Teorico - Practico - Scheduling e Inventarios - (Grupo b01)Документ9 страницParcial - Escenario 4 - Segundo Bloque-Teorico - Practico - Scheduling e Inventarios - (Grupo b01)Cristian Camilo Benitez MaldonadoОценок пока нет

- Practica1 PDFДокумент5 страницPractica1 PDFMartín Domínguez Frade100% (1)

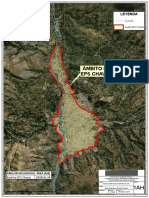

- Mapa de Area de Influencia de La Eps ChavinДокумент1 страницаMapa de Area de Influencia de La Eps ChavinGiancarlo ItaОценок пока нет

- ESTATICAДокумент3 страницыESTATICALeidy SierraОценок пока нет

- HOJA EXCEL PARA ZAPATAS CÉNTRICAS DE CONCRETO ARMADO-Danilo Saavedra Oré .XLSMДокумент9 страницHOJA EXCEL PARA ZAPATAS CÉNTRICAS DE CONCRETO ARMADO-Danilo Saavedra Oré .XLSMAYERIMОценок пока нет

- 2 Trabajo de Periodo PIIДокумент4 страницы2 Trabajo de Periodo PIIJOHN NORLEY BOHORQUEZ JIMENEZОценок пока нет

- Flujo Potencial en MatlabДокумент20 страницFlujo Potencial en MatlabBrian CP100% (1)

- 812ss 822ss 922ss MolinodemesaДокумент2 страницы812ss 822ss 922ss MolinodemesaErick MelendezОценок пока нет