Академический Документы

Профессиональный Документы

Культура Документы

OACI SMS Nota 02-B (R13-A)

Загружено:

Malory RobayoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

OACI SMS Nota 02-B (R13-A)

Загружено:

Malory RobayoАвторское право:

Доступные форматы

Curso Sistema de Gestión de la

Seguridad Operacional (SMS)

Nota de estudio Nº 2-B –

Incidente de un BAC One-

Eleven, el 10 de junio de 1990,

sobre la localidad de

Oxfordshire, Reino Unido

Organización de Aviación Civil Internacional

Organización de Aviación Civil Internacional

Página dejada en blanco intencionalmente

Sistemas de gestión de la seguridad operacional de la OACI Página 2 de 8

Organización de Aviación Civil Internacional

CURSO DE SISTEMA DE GESTIÓN DE LA SEGURIDAD

OPERACIONAL (SMS)

Ejercicio Nº 02-B – Incidente de un BAC One-Eleven, el 10 de junio

de 1990, sobre la localidad de Oxfordshire, Reino Unido

Los hechos

El 10 de junio de 1990, el vuelo BA5390, un BAC One-Eleven Serie 528L en vuelo hacia

Málaga, después de su despegue del aeropuerto de Birmingham (Reino Unido) estaba

ascendiendo a través de 17,300 pies cuando sorprendentemente el parabrisas izquierdo fue

absorbido hacia el exterior de la aeronave bajo los efectos de la presión de la cabina. El

comandante de la aeronave fue succionado hacia el exterior con la mitad de su cuerpo fuera de

la aeronave, pero por suerte fue aferrado por la tripulación de cabina mientras el primer oficial

trataba de efectuar un aterrizaje de emergencia seguro en el aeropuerto de Southampton. El

comandante permaneció con medio cuerpo afuera hasta el momento en que la aeronave

aterrizó. Como resultado del hecho, sufrió varias fracturas óseas en su brazo derecho y

muñeca, un pulgar izquierdo fracturado, hematomas, la congelación de parte de su cuerpo y

obviamente un shock nervioso. No hubo otras lesiones leves o graves entre la tripulación y el

pasaje en este episodio.

El parabrisas había sido cambiado justo antes del vuelo en la organización de mantenimiento

aprobada (AMO) situado en las instalaciones de la compañía en el aeropuerto de Birmingham.

Esta era una AMO bien establecida con mecánicos de mantenimiento calificados que daban

mantenimiento a una flota de 13 BAC One-Eleven antiguos, una flota de aeronaves Avro HS-

748, y una variedad de aviones pertenecientes a terceros. En la AMO se evidenciaba que tanto

la carga de trabajo como la moral eran muy altas. Existía un gran orgullo competitivo entre los

cinco (5) turnos rotativos de trabajo por la cantidad de tareas que podían ser eventualmente

adjudicadas. Era tal el entusiasmo que, en un momento, la dirección de mantenimiento había

advertido al personal, particularmente a los turnos de noche, no intentar abarcar más tareas de

lo que fuera prudente en el tiempo disponible.

Como los manuales de mantenimiento (AMM) y el catálogo de partes ilustrado (IPC) estaban a

veces desactualizados, los mecánicos tenían tendencia en confiar, en cierta medida, en su

criterio profesional para la resolución de los problemas. Veían a su trabajo con la necesidad de

responder con cierta flexibilidad a las demandas acorde a la rápida evolución de sus

habilidades. Pero esto último no significaba de ninguna manera tener la aeronave lista en

plataforma a cualquier costo. Operaban con el principio bien establecido de que ante “cualquier

duda, hay que mantener la aeronave en tierra”. El trabajo de mantenimiento conllevaba para la

mayoría de ellos “pensar con los pies sobre la tierra”, y disfrutaban particularmente de este

aspecto de su trabajo.

© OACI 2013 Nota de estudio N° 2-B (Revisión 23/10/17) Página 3 de 8

Organización de Aviación Civil Internacional

La investigación

La investigación reveló que 84 de los 90 tornillos que se habían colocado para asegurar el

parabrisas izquierdo del BAC One-eleven eran de diferente especificación (diámetro y/o paso).

que los requeridos en el manual de mantenimiento de la aeronave.

En forma resumida, los eventos que condujeron a este accidente fueron los que a continuación

se explicitan.

El supervisor de mantenimiento del turno de noche, con insuficiente mano de obra, decidió

por sí mismo llevar a cabo el reemplazo del parabrisas izquierdo. El mismo consultó el

manual de mantenimiento para refrescar su memoria y conocimientos y tuvo la impresión

que se trataba de una tarea sencilla de realizar.

Con la ayuda del supervisor de aviónica presente, retiró el parabrisas existente y tomó la

decisión de reemplazar todos los tornillos del parabrisas, ya que durante el

desmantelamiento pudo observar que algunos de los mismos estaban cubiertos de pintura

o estaban dañados.

Tomando como muestra uno de los tornillos removidos – un tornillo de especificación 7D –

el supervisor buscó en uno de los cajones del carrusel bajo normas de control y comparó

(por medio visual y táctil) el tornillo removido con el contenido de los cajones de las

estanterías. Pero en el cajón, había solamente 4 ó 5 tornillos restantes y él requería más de

80 tornillos para fijar nuevamente el parabrisas.

El supervisor informó a la persona responsable del almacén de repuestos el hecho que el

contenido de cajón de la estantería controlada era inferior al stock mínimo requerido de 50

tornillos. El responsable del almacén le respondió (correctamente) que para esta tarea eran

necesario tornillos de especificación 8D, pero no insistió sobre este tema (tampoco había

suficientes tornillos de especificación 8D, aunque ninguno de los dos efectuó una búsqueda

para confirmarlo).

Entonces el supervisor de turno decidió que, ya que los tornillos de especificación 7D

habían sido removidos del parabrisas anterior, los reemplazaría con los mismos tornillos

7D.

El supervisor decidió ir a la terminal internacional donde se encontraba su oficina,

manejando unos dos kilómetros aproximadamente. Su intención era obtener el número

requerido de tornillos de especificación 7D, además de seis tornillos más largos para aplicar

al parabrisas las tiras estáticas en las esquinas exteriores del parabrisas.

Manteniendo el tornillo de especificación 7D anteriormente removido entre sus dedos índice y

pulgar, a fin de poder cotejarlo con otros, lo comparó con el contenido de uno de los cajones

lleno de tornillos de una estantería no controlada por norma – además mal iluminado y con

etiquetas colocadas erróneamente (solamente 163 de los 408 cajones del carrusel contenían

realmente el contenido que describía la etiqueta fijada al cajón). El supervisor hizo una

evaluación del tornillo removido con los nuevos tornillos para ver si coincidían.

Lamentablemente, los nuevos tornillos eran de especificación 8C, o sea que eran tornillos

diferentes en diámetro y paso que los tornillos 7D que trataba de ubicar.El supervisor decidió

ir a la terminal internacional donde se encontraba su oficina, manejando unos dos kilómetros

Sistemas de gestión de la seguridad operacional de la OACI Página 4 de 8

Organización de Aviación Civil Internacional

aproximadamente. Su intención era obtener el número requerido de tornillos de especificación

7D, además de seis tornillos más largos para aplicar al parabrisas las tiras estáticas en las

esquinas exteriores del parabrisas.

La herramienta necesaria para el trabajo requerido – un torquímetro calibrado– no estaba

disponible para su utilización esa noche. Sin embargo, el responsable del almacén había

adquirido recientemente, por iniciativa propia, un destornillador con indicación de torque

máximo, utilizado específicamente para las tareas de reemplazo de parabrisas. Sin

embargo, a su llegada esa noche, el responsable del almacén pudo establecer que el

destornillador mencionado estaba fuera de la fecha límite de calibración y su utilización no

estaba por lo tanto autorizada. La intención del responsable del almacén era enviarlo a la

Oficina de Normas de Londres para su re-calibración, pero ante la ausencia de cualquier

otra herramienta adecuada, fijó en veinte (20) libras por pulgada (20lb/in) el límite para el

destornillador mencionado tal como se lo solicitó el supervisor de turno y se lo entregó en

esas condiciones para el trabajo de reemplazo del parabrisas. El supervisor verificó dos

veces si la calibración solicitada era correcta mediante el uso de instrumentos de medición y

comprobación de torque.

El supervisor regresó al hangar y reemplazó él solo el nuevo parabrisas de 60 libras de

peso, utilizando los tornillos incorrectos. Desde el momento en que comenzó a atornillarlos,

no detecto ningún problema, aun cuando posteriormente verificó el torque de los tornillos en

su lugar. Tampoco pudo percatarse de la gran cantidad de vueltas en falso después de que

los tornillos habían sido asegurados ni de que, al ser más pequeños, las cabezas quedaban

más profundas que lo normal.

El supervisor de turno utilizó un destornillador de puntas intercambiables con alojamiento bi-

hexagonal de un cuarto de pulgada (1/4 in.). Pero este alojamiento no retenía la punta del

destornillador, por lo que el supervisor tenía que sostenerlo con la mano para que no se

caiga. Sin embargo, durante el transcurso de la instalación del parabrisas, la punta del

destornillador cayó varias veces al suelo y por ello tuvo que bajar de la plataforma de

seguridad al suelo para recuperarla. Además, el supervisor tenía que trabajar inclinado

sobre la nariz del avión y con su mano izquierda mantener la punta del destornillador en la

toma hexagonal, impidiendo además su visión directa de la cabeza de los tornillos.

La plataforma de seguridad extensible no estaba correctamente arrimada a la aeronave.

Esto significaba que el supervisor tenía que inclinarse fuera del pasamanos de seguridad

para alcanzar el lugar preciso donde se desarrollaba la tarea de reemplazo. Debido a esta

posición incómoda y su mano izquierda impidiendo su visión sobre la cabeza de los tornillos,

el supervisor no pudo observar directamente la forma como el tornillo se deslizaba en la

cavidad del tornillo y la lectura correcta del torque mientras seguía girando el mango del

destornillador. El supervisor siempre percibió la acción del destornillador como adecuada, a

pesar de que la posición de sus manos limitaba su visión de la evidente discrepancia en la

profundidad de la cabeza.

Por último, la licencia y las habilitaciones que poseía el supervisor de turno, su función

asignada de supervisión, la política explicita de auto-certificación y las autorizaciones

concedidas por la Autoridad de Aviación Civil (AAC) a la AMO le permitían al supervisor de

© OACI 2013 Nota de estudio N° 2-B (Revisión 23/10/17) Página 5 de 8

Organización de Aviación Civil Internacional

turno liberar la aeronave sin que fuese necesario una doble verificación de la tarea

realizada.

Sólo se requería una breve declaración:

o Parabrisas reemplazado

o Informe de seguridad operacional cumplido

o Verificación funcional del sistema de calefacción de parabrisas

satisfactorio

o Todo esto en una declaración pre-impresa certificando la liberación de la

aeronave en servicio, firmada por el mismo supervisor de turno, quien

además daba así por cumplido todo el papeleo necesario para la tarea

asignada y realizada.

no estaba

El supervisor de servicio del turno de noche era la única persona en ese turno cuyo trabajo

sujeto a la revisión o aprobación de un gerente o directivo de mantenimiento.

--------------

Sistemas de gestión de la seguridad operacional de la OACI Página 6 de 8

Organización de Aviación Civil Internacional

EJERCICIO 02-B/06

Actividad del grupo

Se designará un facilitador entre los participantes, quién dirigirá las discusiones.

Se efectuará un resumen de las discusiones en los rotafolios (Flip charts), y un

miembro del grupo informará en la sesión plenaria sobre los resultados obtenidos por

el grupo.

Tarea solicitada

1) Lea el texto relacionado con el accidente de la aeronave de transporte bi-motor a

reacción en el aeropuerto de Anyfield.

2) De la lectura del reporte del accidente mencionado, debe identificar:

a) Los procesos organizacionales que influenciaron la operación y que están

bajo la responsabilidad de la dirección superior (Por ejemplo: aquellas

personas que son responsables de la asignación de los recursos);

b) Las condiciones latentes en el sistema que son los precursores de las fallas

activas;

c) Las defensas que debieron haber existido o fallaron debido a que eran

débiles, inadecuadas o ausentes;

d) Las condiciones del lugar de trabajo que pueden haber influenciado las

decisiones del personal operativo; y

e) Las fallas activas, incluyendo los errores y las violaciones

3) Cuando haya concluido con el análisis anterior, su tarea es completar el Cuadro

03/01 – Análisis clasificando sus constataciones de acuerdo al Modelo de Reason.

Modelo de Reason

© OACI 2013 Nota de estudio N° 2-B (Revisión 23/10/17) Página 7 de 8

Organización de Aviación Civil Internacional

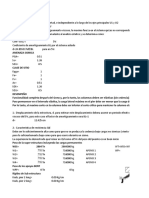

Cuadro 02-B/06 – Análisis

Procesos organizacionales

Actividades sobre las cuales cualquier organización mantiene un grado razonable de control directo

1. 1.

2. 2.

3. 3.

Condiciones del lugar de trabajo Condiciones latentes

Factores que influencian directamente la eficiencia de la Condiciones presentes en el sistema antes del accidente

gente en los lugares de trabajo de la aviación que se evidencian por factores desencadenantes

1. 1.

2. 2.

3. 3.

Fallas activas Defensas

Acciones o inacciones de la gente (pilotos, controladores, Recursos para protegerse de los riesgos que las

mecánicos, personal de aeródromo, etc.) que tienen un organizaciones que realizan actividades productivas deben

efecto adverso inmediato enfrentar

1. 1.

2. 2.

3. 3.

---------------

Sistemas de gestión de la seguridad operacional de la OACI Página 8 de 8

Вам также может понравиться

- OACI SMS Nota 02 OMA (R13-A)Документ6 страницOACI SMS Nota 02 OMA (R13-A)Laura BuitragoОценок пока нет

- Una Tuerca Que Costo Dos Vidas - MRMДокумент3 страницыUna Tuerca Que Costo Dos Vidas - MRMEstebanОценок пока нет

- Una Tuerca Que Costo Dos Vidas MRMДокумент3 страницыUna Tuerca Que Costo Dos Vidas MRMDiego RomeroОценок пока нет

- Taller 2 MRMДокумент2 страницыTaller 2 MRMDiego RomeroОценок пока нет

- Mantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109От EverandMantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109Рейтинг: 3 из 5 звезд3/5 (2)

- Falla en La Caja de Engranaje Del Rotor de Cola-MrmДокумент2 страницыFalla en La Caja de Engranaje Del Rotor de Cola-MrmJesús Manuel Padilla RamosОценок пока нет

- Informe Sobre Elementos de AlturaДокумент7 страницInforme Sobre Elementos de AlturaKatherine Suarez MorenoОценок пока нет

- Alumnos Semana 1 - Taller 1-2. Medidas de Seguridad, Uso de Herramientas, Ubicación de Componentes y Técnicas Del AMMДокумент12 страницAlumnos Semana 1 - Taller 1-2. Medidas de Seguridad, Uso de Herramientas, Ubicación de Componentes y Técnicas Del AMMEnrique Fernando Zamalloa LeonОценок пока нет

- FORMACION PRACTICA 22expoooДокумент18 страницFORMACION PRACTICA 22expoooMaia SoledatОценок пока нет

- Informe Visita TalleresДокумент4 страницыInforme Visita Talleresandrewnaskar1Оценок пока нет

- Accidente Factores HumanosДокумент7 страницAccidente Factores HumanosCARLOS ANDRES RAMIREZ LOPEZОценок пока нет

- Informe Técnico Arreglo Rodamientos Ventilador Extracción 200Документ2 страницыInforme Técnico Arreglo Rodamientos Ventilador Extracción 200Juan David Yepez MonterosОценок пока нет

- Taller 01 Medidas de Seguridad en Talleres Hangares y Línea 2018 2Документ9 страницTaller 01 Medidas de Seguridad en Talleres Hangares y Línea 2018 2gabriel100% (1)

- HK4575 PDFДокумент39 страницHK4575 PDFBryan GaribayОценок пока нет

- Cuestionario Excavadora Wiston MorenoДокумент5 страницCuestionario Excavadora Wiston MorenoWISTON RAUL MORENO ZAPATAОценок пока нет

- Taller 01 Medidas de Seguridad en Talleres, Hangares y LíneaДокумент9 страницTaller 01 Medidas de Seguridad en Talleres, Hangares y Líneajesus campos estradaОценок пока нет

- Procedimiento Insp. Endoscópica GG AvonДокумент27 страницProcedimiento Insp. Endoscópica GG Avonmarcoaparraf100% (1)

- Informe 1Документ10 страницInforme 1Lopez AlexanderОценок пока нет

- Curso - Mentor - Nivel - I Unidad I Clase 23MAY2022Документ28 страницCurso - Mentor - Nivel - I Unidad I Clase 23MAY2022Lucas Santiago Gonzalez SaavedraОценок пока нет

- 06 Beechcraft e 90Документ8 страниц06 Beechcraft e 90Josselyn Bustillos BuenañoОценок пока нет

- 8711Документ1 страница8711Alejandro BarradasОценок пока нет

- Eeid - Eeid-209 - Formatoalumnotrabajofinal-Jaime Rodrigo Tarazona BazannДокумент13 страницEeid - Eeid-209 - Formatoalumnotrabajofinal-Jaime Rodrigo Tarazona BazannErick QuezadaОценок пока нет

- Guía de Laboratorio H007 PDFДокумент8 страницGuía de Laboratorio H007 PDFJosué GDОценок пока нет

- NRC9759 - U1 - Estudio de Caso - Pachacama AlexanderДокумент27 страницNRC9759 - U1 - Estudio de Caso - Pachacama Alexanderarlette caizaОценок пока нет

- (S) - Capitulo 3 - 862M10-41Документ48 страниц(S) - Capitulo 3 - 862M10-41Bartolo RomanОценок пока нет

- Halliburton - CCE-09-002-A. Procedimiento de Mantenimiento para Equipamientos de Circulación en Superficie. Rev. A 18-05-2009 (Español)Документ7 страницHalliburton - CCE-09-002-A. Procedimiento de Mantenimiento para Equipamientos de Circulación en Superficie. Rev. A 18-05-2009 (Español)rafael mederОценок пока нет

- INFORME TECNICO DEL SERVICIO AUTOMOTRIZ Aveo RobertoДокумент14 страницINFORME TECNICO DEL SERVICIO AUTOMOTRIZ Aveo RobertoElio Gotera Azuaje100% (1)

- Perforadora 39HRДокумент20 страницPerforadora 39HROscar Coaquira Feliciano100% (1)

- ITSY-00136 Reduccion Altura Pendulo y Mantenimiento BrazoДокумент24 страницыITSY-00136 Reduccion Altura Pendulo y Mantenimiento Brazoera3000Оценок пока нет

- Lista de CotejosДокумент5 страницLista de CotejosJose Tigaci0% (1)

- Manual de Canastilla Telescopica MUS - 72213Документ70 страницManual de Canastilla Telescopica MUS - 72213Raul QuevedoОценок пока нет

- Trabajo 1Документ8 страницTrabajo 1Ana Maria AlverniaОценок пока нет

- Vuelo JAL 123Документ2 страницыVuelo JAL 123Germán0% (1)

- Análisis de Accidente. Northwest Airlines. Incursión y Colisión en Pista (1990, Detroit, Romulus, Michigan)Документ38 страницAnálisis de Accidente. Northwest Airlines. Incursión y Colisión en Pista (1990, Detroit, Romulus, Michigan)Sergio RomeroОценок пока нет

- AccidenteДокумент8 страницAccidenteandre_jvcОценок пока нет

- CECATEP - Informe Motor LD 28Документ12 страницCECATEP - Informe Motor LD 28josedelarivaОценок пока нет

- Boletin de Servicio Balancin AutogiroДокумент5 страницBoletin de Servicio Balancin AutogiroJose ToronzoОценок пока нет

- Períodos de Inspección Del AviónДокумент8 страницPeríodos de Inspección Del AviónJOIMER ANDRES SANCHEZ PATINOОценок пока нет

- Plan de MantenimientoДокумент13 страницPlan de Mantenimientoleonardo bautista cruzОценок пока нет

- Mtto A ManejadoraДокумент16 страницMtto A ManejadoraMariö OlveraОценок пока нет

- Tipos de Inspeccion en Una AeronaveДокумент8 страницTipos de Inspeccion en Una AeronaveCristian Remache100% (2)

- Guía de Laboratorio H004Документ17 страницGuía de Laboratorio H004Josué GDОценок пока нет

- Informe #7 de ControlДокумент10 страницInforme #7 de ControlPiero C PérezОценок пока нет

- Guía de Laboratorio H002Документ8 страницGuía de Laboratorio H002Josué GDОценок пока нет

- Guia 7Документ7 страницGuia 7Jesús LeonardoОценок пока нет

- Reparación de Válvula de Carga y Descarga de AcumuladorДокумент22 страницыReparación de Válvula de Carga y Descarga de AcumuladorMiguel Angel Ticllasuca Mya100% (1)

- ANALISIS CAUSA RAIZ - TURBOCOMPRESOR Brayan Canta SaenzДокумент5 страницANALISIS CAUSA RAIZ - TURBOCOMPRESOR Brayan Canta SaenzAngelo Salinas LopezОценок пока нет

- Inrorme Tecnico Propilven ZR145 BДокумент6 страницInrorme Tecnico Propilven ZR145 BErick MendezОценок пока нет

- Caso 4deltaДокумент3 страницыCaso 4deltaapi-521058566Оценок пока нет

- CasosparatalleresДокумент3 страницыCasosparatalleresAbel TayeОценок пока нет

- Caso - Diagnóstico y Análisis de FallasДокумент9 страницCaso - Diagnóstico y Análisis de Fallasdeiver chavez cotrinaОценок пока нет

- Analisis Causa Raiz - Turbocompresor Brayan Canta SaenzДокумент5 страницAnalisis Causa Raiz - Turbocompresor Brayan Canta SaenzAngelo Salinas LopezОценок пока нет

- Estandares de IngenieriaДокумент450 страницEstandares de IngenieriaManuel Antonio Santos VargasОценок пока нет

- Informe Tecnico Besalco Camion SZZV-44Документ3 страницыInforme Tecnico Besalco Camion SZZV-44stcalamaОценок пока нет

- GUIA Lab. 6-7 Control de Vuelo y AerodinámicaДокумент5 страницGUIA Lab. 6-7 Control de Vuelo y AerodinámicaAnonymous toxx16Оценок пока нет

- Caso 4Документ2 страницыCaso 4api-521135957Оценок пока нет

- T1 y T2 - Tren de Fuerza - Grupo 3Документ28 страницT1 y T2 - Tren de Fuerza - Grupo 3Walter SamuelОценок пока нет

- Aero SucreДокумент7 страницAero SucreLuna ForondaОценок пока нет

- Procedimiento de Mantención Motor Cd4682Документ3 страницыProcedimiento de Mantención Motor Cd4682nicdicОценок пока нет

- Mantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109От EverandMantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Рейтинг: 4 из 5 звезд4/5 (1)

- Taller de Contabilidad ContabilizacionesДокумент1 страницаTaller de Contabilidad ContabilizacionesMalory RobayoОценок пока нет

- CédulaДокумент1 страницаCédulaMalory RobayoОценок пока нет

- Actividad 5Документ6 страницActividad 5Malory RobayoОценок пока нет

- Actividad 5 ExcelДокумент12 страницActividad 5 ExcelMalory RobayoОценок пока нет

- Actividad 3 Oscar de La HozДокумент4 страницыActividad 3 Oscar de La HozDanielaGonzalezОценок пока нет

- Actividad 5 ExcelДокумент12 страницActividad 5 ExcelMalory RobayoОценок пока нет

- Ejercicios 36 Al 48Документ17 страницEjercicios 36 Al 48Malory Robayo100% (2)

- Cuaderno de Problemas Mec. Maq - ALUMNOS PDFДокумент37 страницCuaderno de Problemas Mec. Maq - ALUMNOS PDFAntonio CabreroОценок пока нет

- Ele 2Документ6 страницEle 2Vinueza AndrésОценок пока нет

- Pastos y Forrajes 6Документ63 страницыPastos y Forrajes 6Anccas Wil AnccasОценок пока нет

- Sobre Poetas en La Arena - Antología de Poesía IqueñaДокумент11 страницSobre Poetas en La Arena - Antología de Poesía IqueñaEdwin Solano ReyesОценок пока нет

- Semana #1Документ4 страницыSemana #1Miguel GalavizОценок пока нет

- Un Mundo Muerto - Burton Hare PDFДокумент78 страницUn Mundo Muerto - Burton Hare PDFSofia PerezОценок пока нет

- Borrador MonografiaДокумент2 страницыBorrador MonografiaEl bato De la biciОценок пока нет

- JC MaxwellДокумент43 страницыJC Maxwellmaxwell_eulerОценок пока нет

- Unidad 7 - DirOpsДокумент20 страницUnidad 7 - DirOpsGaston ComoОценок пока нет

- 6 Img Sat GOES R Nueva GeneracДокумент88 страниц6 Img Sat GOES R Nueva GeneracDardo Melgar RocaОценок пока нет

- Manual-De-Operaciones-Del-Relleno-Sanitario - 07f2ea6c0cc1d17Документ88 страницManual-De-Operaciones-Del-Relleno-Sanitario - 07f2ea6c0cc1d17Laura RosalesОценок пока нет

- Producto Final AsignaturaДокумент37 страницProducto Final AsignaturaMinerva RodríguezОценок пока нет

- La Arqueologia en ChinaДокумент15 страницLa Arqueologia en ChinarissОценок пока нет

- 5° Grado - Experiencia de Aprendizaje N°09Документ25 страниц5° Grado - Experiencia de Aprendizaje N°09Ysabela Chabic HuamaniОценок пока нет

- Conferencias BioNeuroEmocion - Enlaces OrdenadosДокумент5 страницConferencias BioNeuroEmocion - Enlaces OrdenadosHoworth Valero100% (1)

- Doctrinas Éticas.Документ15 страницDoctrinas Éticas.Andres Manuel Lopez ObradorОценок пока нет

- Actividad Forense Sexamiento 2Документ16 страницActividad Forense Sexamiento 2Daniel Loeza0% (1)

- Técnico Electricista de Maquinaria Pesada - FERREYROSДокумент1 страницаTécnico Electricista de Maquinaria Pesada - FERREYROSAnyhelo Aldair Chuco PurisОценок пока нет

- Cultivo de CebollaДокумент39 страницCultivo de CebollaSergio Melendez100% (1)

- Dos Diarios TripaДокумент85 страницDos Diarios TripaforgnoneОценок пока нет

- Sebd0717 Combustible y Su MotorДокумент32 страницыSebd0717 Combustible y Su MotorPercy Turpo ChipanaОценок пока нет

- Aislamiento SismicoДокумент12 страницAislamiento SismicoJorge Arturo Checmapocco FigueroaОценок пока нет

- Lectura Quién Mató A NapoleónДокумент3 страницыLectura Quién Mató A NapoleónLau CasqueraОценок пока нет

- 2.clasificacion de Los AcerosДокумент40 страниц2.clasificacion de Los AcerosGeorge Salcedo DiazОценок пока нет

- XincaДокумент2 страницыXincaJose AguilarОценок пока нет

- Arte y Tecnica de Las Manualidades. Papel Mache Claudine Loiselot-NicostrateДокумент65 страницArte y Tecnica de Las Manualidades. Papel Mache Claudine Loiselot-NicostrateElkin Meza OrtegaОценок пока нет

- Unidad 5 de Sistemas Operativos IДокумент12 страницUnidad 5 de Sistemas Operativos IHernández Cortés Jade DainaraОценок пока нет

- INSTRUCTIVO DE USO CORRECTO DE EPPsДокумент6 страницINSTRUCTIVO DE USO CORRECTO DE EPPsBerthaMendozaPalominoОценок пока нет

- Tarea de Investigacion Formativa I UnidadДокумент11 страницTarea de Investigacion Formativa I UnidadAlejandro VelasquezОценок пока нет

- Proyecto SabilaДокумент74 страницыProyecto SabilaMax Espinosa100% (1)