Академический Документы

Профессиональный Документы

Культура Документы

Tension Admisible Del Aluminio y Del Hormigon

Загружено:

Luis Rocha0 оценок0% нашли этот документ полезным (0 голосов)

144 просмотров7 страницОригинальное название

TENSION ADMISIBLE DEL ALUMINIO Y DEL HORMIGON

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

144 просмотров7 страницTension Admisible Del Aluminio y Del Hormigon

Загружено:

Luis RochaАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 7

TENSION ADMISIBLE DEL ALUMINIO

La tensión de rotura es definida como una tensión que se mide en

unidades de fuerza por unidad de área.

Aleaciones de aluminio

Las aleaciones de aluminio son aleaciones obtenidas a partir

de aluminio y otros elementos

(generalmente cobre, zinc, manganeso, magnesio, silicio, hierro, crom

o, níquel, titanio, plata, estaño y plomo). Forman parte de las

llamadas aleaciones ligeras, con una densidad mucho menor que

los aceros, pero no tan resistentes a la corrosión como el aluminio

puro, que forma en su superficie una capa de óxido de aluminio

(alúmina). Las aleaciones de aluminio tienen como principal objetivo

mejorar la dureza y resistencia del aluminio, que es en estado puro un

metal muy blando.

Los principales elementos de aleación del aluminio son los siguientes

y se enumeran las ventajas que proporcionan

Cromo (Cr) Aumenta la resistencia mecánica cuando está

combinado con otros elementos Cu, Mn, Mg.

Cobre (Cu) Incrementa las propiedades mecánicas pero reduce

la resistencia a la corrosión.

Hierro (Fe). Aumenta la resistencia mecánica y a la fatiga.

Magnesio (Mg) Tiene una gran resistencia tras el conformado en

frío.

Manganeso (Mn) Incrementa las propiedades mecánicas y

reduce la calidad de embutición.

Silicio (Si) Combinado con magnesio (Mg), tiene mayor

resistencia mecánica.

Titanio (Ti) Aumenta la resistencia mecánica.

Zinc (Zn) Aumenta la resistencia a la corrosión.

Escandio (Sc) Mejora la soldadura

Las aleaciones de aluminio forjado se dividen en dos grandes grupos,

las que no reciben tratamiento térmico y las que reciben tratamiento

térmico.

Aleaciones de aluminio forjado sin tratamiento térmico

Las aleaciones que no reciben tratamiento térmico solamente pueden

ser trabajadas en frío para aumentar su resistencia. Hay tres grupos

principales de estas aleaciones según la norma AISI-SAE que son los

siguientes:

Aleaciones 1xxx. Son aleaciones de aluminio técnicamente

puro, al 99,9% siendo sus principales impurezas el hierro y el

silicio como elemento aleante. Se les aporta un 0.1% de cobre

para aumentar su resistencia. Tienen una resistencia aproximada

de 90 MPa. Se utilizan principalmente para trabajos de laminados

en frío.

Aleaciones 3 xxx. El elemento aleante principal de este grupo

de aleaciones es el manganeso (Mn) que está presente en un 1,2%

y tiene como objetivo reforzar al aluminio. Tienen una resistencia

aproximada de 16 ksi (110MPa) en condiciones de recocido. Se

utilizan en componentes que exijan buena maquinabilidad.

Aleaciones 5xxx. En este grupo de aleaciones el magnesio es el

principal componente aleante, su aporte varía del 2 al 5%.

Esta aleación se utiliza cuando se necesita conseguir

reforzamiento en solución sólida. Tiene una resistencia

aproximada de 28 ksi (193MPa) en condiciones de recocido .

Aleaciones de aluminio forjado con tratamiento

térmico

Algunas aleaciones pueden reforzarse mediante tratamiento térmico

en un proceso de precipitación. El nivel de tratamiento térmico de una

aleación se representa mediante la letra T seguida de un número por

ejemplo T5. Hay tres grupos principales de este tipo de aleaciones.

Aleaciones 2xxx. El principal aleante de este grupo de

aleaciones es el cobre (Cu), aunque también contienen magnesio

Mg. Estas aleaciones con un tratamiento T6 tiene una resistencia

a la tracción aproximada de 64ksi (442 MPa) y se utiliza en la

fabricación de estructuras de aviones, concretamente en la parte

inferior y en el fuselaje donde se precisa de una gran tenacidad a

fractura además de buena resistencia.

Aleaciones 6xxx. Los principales elementos aleantes de este

grupo son magnesio y silicio. Con unas condiciones de tratamiento

térmico T6 alcanza una resistencia a la tracción de 42 ksi

(290MPa) y es utilizada para perfiles y estructuras en general.

Aleaciones 7xxx. Los principales aleantes de este grupo de

aleaciones son zinc, magnesio y cobre. Con un tratamiento T6

tiene una resistencia a la tracción aproximada de 73ksi (504MPa) y

se utiliza para fabricar estructuras de aviones, concretamente la

parte superior de las alas en las que se precisa una gran

resistencia. También se usa en aplicaciones deportivas de alto

nivel, como platos y piñones de bicicletas (Mountain Bike y de

Carrera) y para bastones de esquí usados en competición, siendo

la aleación 7040 la más usada debido a su ligereza y buena

flexibilidad aun a bajas temperaturas.

TENSION DE ROTURA:

Se denomina tensión de rotura a la máxima tensión que un material

puede soportar bajo tensión antes de que su sección transversal se

contraiga de manera significativa.12

La tensión de rotura se obtiene por lo general realizando un ensayo de

tracción y registrando la tensión en función de la deformación (o

alargamiento); el punto más elevado de la curva tensión-deformación

es la tensión de rotura. Es una propiedad intensiva; por lo tanto su

valor no depende del tamaño de la muestra, sino de factores, tales

como la preparación, la presencia o no de defectos superficiales, y la

temperatura del medioambiente y del material.

Las tensiones de rotura rara vez son consideradas en el diseño de

elementos dúctiles, pero sin embargo son muy importantes en el

diseño de elementos frágiles. Las mismas se encuentran tabuladas

para los materiales más comunes tales como aleaciones, materiales

compuestos, cerámicos, plásticos, y madera.

La tensión de rotura es definida como una tensión que se mide en

unidades de fuerza por unidad de área. Para algunos materiales no

homogéneos se la indica como una fuerza o una fuerza por unidad de

espesor. En el sistema internacional, la unidad es el pascal (Pa) (o un

múltiplo del mismo, a menudo el megapascal (MPa), utilizando el

prefijo Mega); o, equivalente al Pascal, Newton por metro cuadrado

(N/m²)

La curva tensión-deformación en la figura 1 no muestra un punto de

rendimiento sostenido, sino más bien una disminución gradual en el

módulo de elasticidad. Para determinar un punto de producción para

propósitos de ingeniería, ASTM y otras organizaciones han adoptado

el enfoque de compensación de 0.2%. Como se muestra en la figura 2,

es necesario determinar una línea de mejor ajuste para la parte lineal

del comportamiento y dibujando una línea con un principio similar de

la pendiente en la tensión del 0,2%. La fuerza en que esta segunda

línea se cruza con la curva del stress-strain se define arbitrariamente

como la fuerza de la producción.

TENSION ADMISIBLE DEL CONCRETO

TENSION ADMISIBLE: Es un valor que indica el nivel máximo de

solicitación al cual puede trabajar un material

La tensión de trabajo no puede sobrepasar la tensión admisible

Se tendrá en cuenta el cambio de tensiones iniciales que le

corresponde según la forma de la columna y la tensión admisible no

puede sobrepasar los 80 Kg/cm2 para el cemento portland artificial

normal y 100 Kg/cm2 para cemento portland artificial de alta

resistencia inicial.

CARGA ADMISIBLE: Carga que induce la máxima fatiga admisible en

una sección crítica de un miembro estructural. ... tensión

admisible: Tensión máxima permitida, que se calcula según el tipo de

estructura, el material utilizado, el uso previsto y el grado de

deterioro.

La resistencia a la compresión simple es la característica mecánica

principal del concreto. Se define como la capacidad para soportar una

carga por unidad de área, y se expresa en términos de esfuerzo,

generalmente en kg/cm2, MPa y con alguna frecuencia en libras por

pulgada cuadrada (psi).

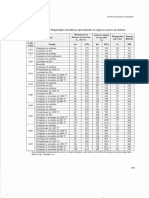

LA NORMA ESPAÑOLA ESTABLECE LAS SIGUIENTES CLASES DE

RESISTENCIAS

Вам также может понравиться

- Resumen Del Libro de RomoДокумент34 страницыResumen Del Libro de RomoJean Carlos Castro VelezОценок пока нет

- Análisis Hiperestáticos y Elementos CurvosДокумент71 страницаAnálisis Hiperestáticos y Elementos CurvosDanielFernandoIncisoMelgarejoОценок пока нет

- Analisis de Estructuras Estaticamente IndeterminadasДокумент5 страницAnalisis de Estructuras Estaticamente IndeterminadasRalbheiryОценок пока нет

- 4 IntroducciónДокумент5 страниц4 IntroducciónMilton SolizОценок пока нет

- Vigas Como Elementos Estructurales UCVДокумент17 страницVigas Como Elementos Estructurales UCVGianFranco Castro CalvoОценок пока нет

- Esfuerzos Cortantes-Sesion 4Документ4 страницыEsfuerzos Cortantes-Sesion 4Jefferson CVasquezОценок пока нет

- Diseño de Elementos Sometidos A Cargas AxialesДокумент15 страницDiseño de Elementos Sometidos A Cargas AxialesRonald VasquezОценок пока нет

- Temario de HistoriaДокумент42 страницыTemario de Historiamaurisio camachoОценок пока нет

- Separata 3 (RM) UnacДокумент22 страницыSeparata 3 (RM) UnacBerinssonScottHernandezSucsoОценок пока нет

- PÓRTICOSДокумент7 страницPÓRTICOSFiorellita Alarcon PorcelОценок пока нет

- Requisitos de Estructuras VerticalesДокумент20 страницRequisitos de Estructuras VerticalesFrancisco JaquezОценок пока нет

- Grecopuente GGДокумент27 страницGrecopuente GGBryan Ortiz100% (1)

- Transformación MartensíticaДокумент15 страницTransformación MartensíticaHarry100% (3)

- Uniones EmpernadasДокумент10 страницUniones EmpernadasBryanyMaria33% (3)

- Equilibrio Resistenciay EstabilidadДокумент36 страницEquilibrio Resistenciay EstabilidadBeb BejeОценок пока нет

- Elementos A Compresión Axial PDFДокумент13 страницElementos A Compresión Axial PDFDual CarrascoОценок пока нет

- Problema Torsion MixtaДокумент4 страницыProblema Torsion MixtaPedro IvanОценок пока нет

- Análisis de Materiales para Construcción de Un EjeДокумент2 страницыAnálisis de Materiales para Construcción de Un EjeHidekel Linares de LugoОценок пока нет

- Esfuerzo Cortante y Momento FlectorДокумент15 страницEsfuerzo Cortante y Momento FlectorIvan Samame FernandezОценок пока нет

- Quimicos HojalateriaДокумент56 страницQuimicos HojalateriaEduardoОценок пока нет

- Prontuario de Estructuras Metalicas (Perfiles y Estructuras Elementales)Документ141 страницаProntuario de Estructuras Metalicas (Perfiles y Estructuras Elementales)Roberto ZaplanaОценок пока нет

- Sistemas EstructuralesДокумент23 страницыSistemas EstructuralesMichelle Pinto PradaОценок пока нет

- Uniones AtornilladasДокумент29 страницUniones AtornilladasSergio ElizaldeОценок пока нет

- Esfuerzo en ColumnasДокумент17 страницEsfuerzo en ColumnasYosselinM.ToledoHuertaОценок пока нет

- Importancia de Las Teorías en La Evolución de La ArquitecturaДокумент1 страницаImportancia de Las Teorías en La Evolución de La ArquitecturaEduardo RojasОценок пока нет

- Clasificación de Secciones MetálicasДокумент32 страницыClasificación de Secciones MetálicasNacho Navarro Muñoz100% (1)

- Cap. 7, Vigas en Sección CompuestaДокумент11 страницCap. 7, Vigas en Sección Compuestamjcsoasis67% (3)

- Losa ReticularДокумент2 страницыLosa Reticularinesascanio100% (1)

- 01 ComparaCablesДокумент2 страницы01 ComparaCablesDiego Manresa LopezОценок пока нет

- Formulario Estructuras de AceroДокумент9 страницFormulario Estructuras de Aceroarturo levy hernandez huizar0% (1)

- Resistencia 2 - Capitulo 6. Esfuerzos Cortantes en Vigas - AvacДокумент7 страницResistencia 2 - Capitulo 6. Esfuerzos Cortantes en Vigas - AvacCristian CalleОценок пока нет

- Lamina Rectangular Esmaltada y Galvanizada PDFДокумент2 страницыLamina Rectangular Esmaltada y Galvanizada PDFOnus Probandis HedonistaОценок пока нет

- Proteccion y Mantenimiento de TuberiasДокумент11 страницProteccion y Mantenimiento de TuberiasPaul JismannОценок пока нет

- 5 Marco TeoricoДокумент9 страниц5 Marco TeoricoWilmerBecerraHuamanОценок пока нет

- Marco Conceptual Estructuras en ConcretoДокумент5 страницMarco Conceptual Estructuras en ConcretoJasson Villamarin RamirezОценок пока нет

- Armaduras de MaderaДокумент15 страницArmaduras de Maderaxxxromel1Оценок пока нет

- Ensayo de Deflexion de Una Viga RectaДокумент10 страницEnsayo de Deflexion de Una Viga RectaRONY CD JIMENEZОценок пока нет

- Materiales Poliméricos en La ConstrucciónДокумент18 страницMateriales Poliméricos en La Construcciónpipe327Оценок пока нет

- Capitulo - X - Modulo de AlabeoДокумент12 страницCapitulo - X - Modulo de AlabeoJoseLopezОценок пока нет

- Analisis de Vigas Continuas de Secciones Constante y VariableДокумент16 страницAnalisis de Vigas Continuas de Secciones Constante y VariableXavierAragadovayОценок пока нет

- Propiedades Del Acero EstructuralДокумент18 страницPropiedades Del Acero Estructuraldany contrerasОценок пока нет

- Columnas de AceroДокумент9 страницColumnas de AceroJustin CarrilloОценок пока нет

- Proyecto de Mecanica Analisis Estructural de Un Techo Tipo How Empresa Doctor WashДокумент24 страницыProyecto de Mecanica Analisis Estructural de Un Techo Tipo How Empresa Doctor WashJhonОценок пока нет

- Ensayo de FlexionДокумент2 страницыEnsayo de FlexionorlandoОценок пока нет

- Apuntes Hormigon Armado - Escuela Arquitectura AlicanteДокумент475 страницApuntes Hormigon Armado - Escuela Arquitectura Alicantestrokes142Оценок пока нет

- InfografiaДокумент3 страницыInfografiaLoreth DávilaОценок пока нет

- Diseño de Elementos ComprimidosДокумент31 страницаDiseño de Elementos ComprimidosCecilia VidaurreОценок пока нет

- Capítulo III. Manual de Construcción de Vivienda en Madera.Документ87 страницCapítulo III. Manual de Construcción de Vivienda en Madera.Franco MauricioОценок пока нет

- TP N2 Maquinas TermicaДокумент3 страницыTP N2 Maquinas TermicaEricОценок пока нет

- Apoyos EstructuralesДокумент3 страницыApoyos EstructuralesalexisОценок пока нет

- Uniones Ejercicios Resueltos PDFДокумент27 страницUniones Ejercicios Resueltos PDFMatiasFuentesMoragaОценок пока нет

- Practica Con La Maquina UniversalДокумент10 страницPractica Con La Maquina UniversalEmilio Mock OlivasОценок пока нет

- Tinglado Acero Perfil CДокумент2 страницыTinglado Acero Perfil CKristian Fernando Pinto Arredondo100% (1)

- PandeoДокумент140 страницPandeosupergall007Оценок пока нет

- U - 17 Ensayos Dinámicos (Choque-Impacto)Документ28 страницU - 17 Ensayos Dinámicos (Choque-Impacto)Rafael Nazareno RivadeneiraОценок пока нет

- AluminioДокумент4 страницыAluminioClaireОценок пока нет

- Curso Cubiertas MetalicasДокумент107 страницCurso Cubiertas MetalicasPierre Moro Vigo100% (2)

- Aluminio Estructural o Aluminio para EstructurasДокумент6 страницAluminio Estructural o Aluminio para EstructurasAlan Abdiel RuizОценок пока нет

- Aleaciones de AluminioДокумент17 страницAleaciones de AluminioJessica CristinaОценок пока нет

- Acero 2012 Ing Arturo RodriguezДокумент180 страницAcero 2012 Ing Arturo RodriguezFredy Quispe LedesmaОценок пока нет

- Mapa Mental LuisДокумент1 страницаMapa Mental LuisLuis RochaОценок пока нет

- BambyДокумент6 страницBambyLuis Rocha100% (1)

- Análisis de Almíbar de Durazno Por Titulación Acido BaseДокумент3 страницыAnálisis de Almíbar de Durazno Por Titulación Acido BaseLuis RochaОценок пока нет

- Propiedades Del Acero - TablasДокумент5 страницPropiedades Del Acero - TablasLuis RochaОценок пока нет

- SuperoxidosДокумент1 страницаSuperoxidosLuis RochaОценок пока нет

- LUP Habilitacion Sopladora k-80Документ1 страницаLUP Habilitacion Sopladora k-80Luis RochaОценок пока нет

- 1 Ro AДокумент3 страницы1 Ro ALuis RochaОценок пока нет

- Ensayo de Espectroscopia Infrarroja Luis RochaДокумент12 страницEnsayo de Espectroscopia Infrarroja Luis RochaLuis RochaОценок пока нет

- Donación de Órganos BelenДокумент8 страницDonación de Órganos BelenLuis RochaОценок пока нет

- 2) Clasificación Química de Los MineralesДокумент44 страницы2) Clasificación Química de Los MineralesyanaraОценок пока нет

- Diseño Estructural de EscalerasДокумент2 страницыDiseño Estructural de Escalerasmiguelcr100% (1)

- Valvuleria Agua Tarifa PVP SalvadorEscodaДокумент40 страницValvuleria Agua Tarifa PVP SalvadorEscodaKinsayОценок пока нет

- PRÁCTICA DE SOLDADURA PARTE 2 - CompressedДокумент3 страницыPRÁCTICA DE SOLDADURA PARTE 2 - CompressedAlejandra BetancourtОценок пока нет

- Proceso de CianurizacionДокумент10 страницProceso de CianurizacionAdilia GonzalezОценок пока нет

- Marco Teórico Practica 2Документ11 страницMarco Teórico Practica 2ALEJO CRОценок пока нет

- Carpeta Tecnica Pitt-Char NX Ica Fluor r.0Документ72 страницыCarpeta Tecnica Pitt-Char NX Ica Fluor r.0Omar AlvaradoОценок пока нет

- P.U. Soldadura AluminotermicaДокумент1 страницаP.U. Soldadura AluminotermicarobertoОценок пока нет

- Soldadura y Galvanizado en CalienteДокумент8 страницSoldadura y Galvanizado en Calientekandy128Оценок пока нет

- Clasificación de Los Aceros Según NORMA UNE 36010Документ2 страницыClasificación de Los Aceros Según NORMA UNE 36010Araceli MirelesОценок пока нет

- Procesos de Soldadura y CorteДокумент169 страницProcesos de Soldadura y CortePierre RamirezОценок пока нет

- Soldadura Con Gas y Arco de MetalДокумент55 страницSoldadura Con Gas y Arco de MetalDickson Casquete SanchezОценок пока нет

- Nuevos Materiales Metalicos Empleados en La ConstruccionДокумент3 страницыNuevos Materiales Metalicos Empleados en La Construcciondany rojasОценок пока нет

- Capitulo VII BALANCE METALÚGICO EN CIRCUITOS DE FLOTACIONДокумент20 страницCapitulo VII BALANCE METALÚGICO EN CIRCUITOS DE FLOTACIONnlinaresg95% (75)

- Abrazadera Supra W5Документ2 страницыAbrazadera Supra W5Alejandro ZanellaОценок пока нет

- CATALOGO Elemento Arquitectonico. CompДокумент58 страницCATALOGO Elemento Arquitectonico. CompIrma ReyesОценок пока нет

- VálvulasДокумент4 страницыVálvulasJohn GarcesОценок пока нет

- Instrumentacion Didactica Procesos de Fabricacion 2019 A para RevisarДокумент20 страницInstrumentacion Didactica Procesos de Fabricacion 2019 A para RevisarJesus Delgadillo100% (1)

- Colda Continua CobreДокумент85 страницColda Continua CobreJuan Bautista HernándezОценок пока нет

- Cuadernilloinspeq2018 181113164242 PDFДокумент83 страницыCuadernilloinspeq2018 181113164242 PDFAlphons Gpe Gebara100% (2)

- CERUSITAДокумент12 страницCERUSITAROCIO DEL PILAR GASPAR RAMIREZОценок пока нет

- MATERIALES FERROSOS, Tipos y Propiedades de Los Aceros y Sus Fundiciones, by Alex BaptistaДокумент65 страницMATERIALES FERROSOS, Tipos y Propiedades de Los Aceros y Sus Fundiciones, by Alex BaptistaLionel Andrés Messi CuccittiniОценок пока нет

- LISTA DE PRECIO Acero Inoxidable - 27.09.2018Документ2 страницыLISTA DE PRECIO Acero Inoxidable - 27.09.2018karelyncaasОценок пока нет

- Cuáles Son Las 12 Propiedades MecánicasДокумент2 страницыCuáles Son Las 12 Propiedades Mecánicasoscar lagunesОценок пока нет

- Sabana (Enero)Документ399 страницSabana (Enero)Angel CamoiraОценок пока нет

- Aplicaciones y Detalles Constructivos Del MetalДокумент9 страницAplicaciones y Detalles Constructivos Del MetalbrianОценок пока нет

- Procesamiento Del MetalДокумент8 страницProcesamiento Del MetalARIEL MARTINEZ MEDINAОценок пока нет

- Tarea 3Документ5 страницTarea 3Teresa Di PaoloОценок пока нет

- Grados Del AceroДокумент4 страницыGrados Del AceroJhoel Anton BntsОценок пока нет

- Memoria CalculoДокумент16 страницMemoria Calculojorge torricoОценок пока нет