Академический Документы

Профессиональный Документы

Культура Документы

Ensayo PDF

Загружено:

Michelle CastilloОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ensayo PDF

Загружено:

Michelle CastilloАвторское право:

Доступные форматы

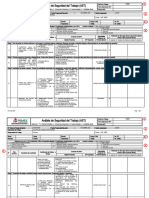

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

Benemérita Universidad Autónoma

de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

Manuel Zapata García

Ensayo aceros y sus tratamientos

térmicos.

Primavera 2020

Castillo Sánchez Michelle Scarlet

201734585

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

Ensayo aceros y sus tratamientos térmicos.

Antes de considerarse el tratamiento térmico del acero u otras aleaciones a base de hierro, es

útil explicar qué es el acero. La definición del diccionario es "un metal duro y resistente

compuesto de hierro, aleado con varios porcentajes pequeños de carbono y, a menudo, de

manera diversa con otros metales como níquel, cromo, manganeso, etc. " Aunque esta

definición no es falsa, apenas es adecuada. Si consultamos un libro especializado la parte

principal de la definición de acero es “una aleación a base de hierro, maleable en un rango de

temperatura como inicialmente fundido, que contiene manganeso, generalmente carbono, y

con frecuencia otros elementos de aleación. Tenemos acero al carbono y acero de baja aleación,

el carbono máximo es de aproximadamente 2.0%; en acero de alta aleación, aproximadamente

2.5%. La línea divisoria entre baja aleación y aceros de alta aleación es que en general, se

considera que los aceros de alta aleación tienen aproximadamente un 5% de elementos de

aleación metálicos”.

Sin embargo, incluso los llamados aceros al carbono liso tienen cantidades pequeñas, pero

específicas, de manganeso y silicio, más pequeñas y generalmente inevitables cantidades de

fósforo y azufre. El contenido de carbono de los aceros al carbono puede ser tan alto como

2.0%, pero esta aleación rara vez se encuentra. El contenido de carbono de los aceros

comerciales generalmente varía de 0.05 a aproximadamente 1.0%.

El mecanismo de aleación para el hierro y el carbono es diferente de los sistemas de aleación

más comunes y numerosos en que la aleación de hierro y carbono ocurre como un proceso de

dos pasos. En el paso inicial, el hierro se combina con 6.67% C, formando carburo de hierro,

que se llama cementita. Por lo tanto, a temperatura ambiente, los aceros convencionales

consisten en una mezcla de cementita y ferrita (esencialmente hierro). Cada uno de estos se

conoce como una fase (definida como una porción físicamente homogénea y distinta de un

sistema material).

Cuando un acero se calienta por encima de 725 C (1340 F), la cementita se disuelve en la matriz

y se forma una nueva fase, que se llama austenita. Tenga en cuenta que las fases de acero no

deben confundirse con las estructuras. Hay solo tres fases involucradas en cualquier acero:

ferrita, carburo (cementita) y austenita, mientras que hay varias estructuras o mezclas de

estructuras.

Clasificación de aceros.

Es imposible determinar el número preciso de composiciones de acero y otras variaciones que

existen actualmente; por lo tanto, cualquier clasificación rígida es imposible. Sin embargo, los

aceros se dividen arbitrariamente en cinco grupos, lo que generalmente ha resultado

satisfactorio para la comunidad metalúrgica.

Estas cinco clases son:

• aceros al carbono

• Aceros aleados (a veces denominados aceros de baja aleación)

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

• Aceros inoxidables

• Aceros grado herramienta

• Aceros especiales

Los primeros cuatro de estos grupos están bien definidos por los sistemas de designación

desarrollado por la Society of Automotive Engineers (SAE) y el American Iron and Steel

Institute (AISI). Cada clase general se subdivide en numerosos grupos, con cada grado

identificado. El quinto grupo comprende varios cientos de composiciones diferentes.

Muchos de estos aceros especiales son similares a los aceros específicos en los primeros cuatro

grupos, pero varían lo suficiente como para ser marcados como composiciones separadas. Por

ejemplo, el sistema de designación SAE-AISI enumera casi 60 aceros inoxidables en cuatro

subdivisiones generales diferentes. Además de estos aceros (generalmente conocidos como

"calidades estándar"), hay más de 100 composiciones que no son estándar y cada acero fue

desarrollado para una aplicación específica.

También debe tenerse en cuenta que tanto los aceros estándar como los no estándar son

designados por el Sistema Unificado de Numeración (UNS) desarrollado por SAE y ASTM

International.

Mecanismos de Aleación.

Las aleaciones de metales generalmente se forman mezclando dos o más metales.

en su estado fundido Los dos métodos más comunes de aleación son por intercambio atómico

y por el mecanismo intersticial. El mecanismo por el cual la aleación de dos metales está muy

influenciada por el tamaño relativo del átomo.

El mecanismo de intercambio simplemente implica el intercambio de átomos de un sistema de

red a otro. Un ejemplo de aleación por intercambio es el sistema de cobre y níquel en el que los

átomos se intercambian de un lado a otro.

¿Por qué el acero es tan importante?

Sería injusto afirmar que cualquier metal es más importante que otro sin definir parámetros de

consideración. Por ejemplo, sin aleaciones de aluminio y titanio, los aviones actuales y los

vehículos espaciales no podrían haberse desarrollado.

Sin embargo, el acero es, con mucho, la aleación más utilizada y por una muy buena razón. La

razón del dominio del acero generalmente se considera la abundancia de mineral de hierro (el

hierro es el ingrediente principal en todos los aceros) y / o la facilidad con la que se puede refinar

a partir del mineral. Ninguno de estos es necesariamente correcto; el hierro no es en absoluto el

elemento más abundante, y no es el metal más fácil de producir a partir del mineral. El cobre,

por ejemplo, existe como metal casi puro en ciertas partes del mundo.

El acero es un material tan importante debido a su tremenda flexibilidad en el trabajo del metal

y el tratamiento térmico para producir una amplia variedad de propiedades mecánicas, físicas

y químicas.

Las amplias posibilidades que ofrece el uso del acero se atribuyen principalmente a dos

fenómenos metalúrgicos muy importantes: el hierro es un elemento alotrópico; es decir, puede

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

existir en más de una forma cristalina; y el átomo de carbono es solo 1⁄30 del tamaño del átomo

de hierro. Estos fenómenos son, por lo tanto, los principios que permiten los logros posibles a

través del tratamiento térmico.

Al entrar en la siguiente discusión de constitución, sin embargo, debe destacar que un máximo

de descripción técnica es inevitable.

Esta parte del tema es inherentemente técnica. Para evitar que la discusión se vuelva poco

informativa y generalmente inútil. El propósito de este ensayo es, por lo tanto, reducir las

características técnicas prominentes hacia sus generalizaciones más amplias y presentar esas

generalizaciones y principios subyacentes de una manera que debería instruir al lector

interesado en los principios metalúrgicos del acero. Esto se hace que exista el riesgo de una

simplificación excesiva.

Se utilizan de diversas maneras para suavizar, aliviar tensiones internas, mejorar la

maquinabilidad y desarrollar propiedades mecánicas y físicas particulares. Por ejemplo el

recocido requiere un calentamiento por encima de la temperatura As, que se mantiene durante

el tiempo suficiente para la ecualización de la temperatura seguido de un enfriamiento lento.

Normalizando: se usa para suavizar y aliviar tensiones internas después del trabajo en frío y

para refinar el tamaño de grano y la estructura metalúrgica. Se puede usar para romper la

estructura dendrítica (como fundición) de las fundiciones para mejorar su maquinabilidad y la

respuesta futura al tratamiento térmico o para mitigar las bandas en acero laminado. Esto

requiere calentar por encima de la temperatura As, manteniéndolo durante el tiempo suficiente

para permitir la igualación de temperatura seguido de enfriamiento por aire. Por lo tanto, es

similar al recocido, pero con una velocidad de enfriamiento más rápida.

Endurecimiento: En este proceso, los aceros que contienen suficiente carbono, y quizás otros

elementos de aleación, se enfrían (templan) lo suficientemente rápido desde arriba de la

temperatura de transformación para producir Martensita.

Existe una gama de medios de enfriamiento de diversa gravedad, siendo el agua o la salmuera

los más severos, a través del petróleo y los productos sintéticos al aire, que es el menos severo.

Templado: Después de enfriar el acero es duro, quebradizo y estresado internamente. Antes de

su uso, generalmente es necesario reducir estas tensiones y aumentar la tenacidad al

'templar'. También habrá una reducción en la dureza y la selección de la temperatura de temple

determina las propiedades finales. Curvas de templado, que son trazados de dureza contra la

temperatura de templado. existen para todos los aceros comerciales y se utilizan para

seleccionar la temperatura de templado correcta. Como regla general, dentro del rango de

templado para un acero en particular, cuanto mayor es la temperatura de templado, menor es

la dureza final pero mayor es la tenacidad. Cabe señalar que no todos los aceros responderán a

todos los procesos de tratamiento térmico.

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

Procesos termoquímicos: Estos implican la difusión, a profundidades predeterminadas en la

superficie del acero, de carbono, nitrógeno y, con menos frecuencia, boro. Estos elementos se

pueden agregar individualmente o en combinación y el resultado es una superficie con

propiedades deseables y de composición radicalmente diferente a la masa.

Cementación: La difusión de carbono (cementación) produce una mayor composición de acero

al carbono en la superficie de la pieza. Por lo general, es necesario endurecer esta capa y el

sustrato después de la cementación.

Nitruración: La difusión de nitrógeno (nitruración) y la difusión de boro producen compuestos

Inter metálicos duros en la superficie. Estas capas son intrínsecamente duras y no necesitan

tratamiento térmico por sí mismas.

La difusión de nitrógeno (nitruración) a menudo se lleva a cabo a la temperatura de templado

de los aceros utilizados o por debajo de ella. Por lo tanto, se pueden endurecer antes de la

nitruración y la nitruración también se puede usar como genio.

Boronizar: Los sustratos boronizados a menudo requieren tratamiento térmico para restaurar

las propiedades mecánicas. A medida que los boruros se degradan en atmósferas que contienen

oxígeno, incluso cuando se combinan como CO o CO2, deben tratarse con calor en atmósferas

de vacío, nitrógeno o nitrógeno / hidrógeno.

Métodos de procesamiento

En el pasado, los procesos termoquímicos se llevaban a cabo mediante cementación en paquetes

o procesos de baño de sal. Estos ahora son reemplazados en gran medida, por razones de calidad

del producto y ambientales, por técnicas de gas y plasma. La excepción es la boronización, para

la cual aún no se ha desarrollado una ruta gaseosa segura a escala de producción y es probable

que la cementación en paquetes siga siendo la única ruta viable para el futuro.

Los procesos de gas generalmente se llevan a cabo en el horno de enfriamiento de sello ahora

casi universal, y cualquier tratamiento térmico posterior se lleva a cabo fácilmente de

inmediato sin quitar el trabajo del horno. Este manejo reducido es un beneficio de costo y

calidad.

Técnicas y Practica : Como ya hemos visto, esto requiere calentar por encima de la temperatura

de As, mantener para igualar la temperatura y luego enfriar lentamente. Si esto se hace en el

aire, existe un riesgo real de daño a la pieza por descarburación y, por supuesto, oxidación. Es

cada vez más común evitar esto mediante recocido 'brillante' o 'cercano' utilizando atmósferas

protectoras. La atmósfera particular elegida dependerá del tipo de acero.

Normalizando: Al igual que con el recocido, existe el riesgo de degradación de la superficie, pero

como el enfriamiento por aire es una práctica común, este proceso se usa con mayor frecuencia

como una etapa intermedia a la que debe seguir el mecanizado, el decapado con ácido o el

trabajo en frío para restaurar la integridad de la superficie.

Endurecimiento: Con muchos componentes, el endurecimiento es prácticamente el proceso

final y se debe tener mucho cuidado para proteger la superficie de la degradación y la

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

descarburación. El horno de 'sellado rápido' es ahora una herramienta estándar de la industria

para aceros al carbono, de baja y media aleación. El trabajo está protegido en cada etapa por

una atmósfera especialmente generada.

Algunos aceros para herramientas se benefician del temple y el temple al vacío, los baños de

sal se usaron ampliamente, pero ahora están perdiendo el favor por razones medioambientales.

Templado: El temple es esencial después de la mayoría de las operaciones de endurecimiento

para restaurar cierta resistencia a la estructura. Con frecuencia se realiza como una parte

integral del ciclo en un horno de temple de sellado, con las partes totalmente protegidas contra

la oxidación y la descarburación durante todo el proceso. Generalmente el templado se realiza

en el rango de temperatura de 150 a 700 ° C, dependiendo del tipo de acero y depende del tiempo

ya que los cambios microestructurales ocurren relativamente lentamente.

Precaución: el temple puede, en algunas circunstancias, hacer que el acero sea frágil, lo que es

lo contrario de lo que se pretende lograr. Hay dos formas de esta fragilidad.

Fragilidad moderada que afecta tanto a los aceros al carbono como a los de baja aleación

cuando se enfrían demasiado lentamente por encima de 575 ° C o se mantienen durante un

tiempo excesivo en el rango de 375 a 575 ° C. La fragilidad se puede revertir calentando a más

de 575 ° C y enfriando rápidamente.

La fragilidad azul afecta el carbono y algunos aceros aleados después de templar en el rango de

230 a 370 ° C. El efecto no es reversible y los aceros susceptibles no deben emplearse en

aplicaciones en las que soportan cargas de choque.

Martempering y Austempering.

Se apreciará fácilmente que la operación de temple utilizada en el endurecimiento introduce

tensiones internas en el acero. Estos pueden ser lo suficientemente grandes como para

distorsionar o incluso agrietar el acero.

El martempering se aplica a aceros con una templabilidad suficiente e implica una retención

isotérmica en la operación de temple. Esto permite la igualación de la temperatura en la sección

de la pieza y una refrigeración y estructura más uniformes , por lo tanto, menores

tensiones. El acero se puede templar de la manera habitual.

Austempering también implica una retención isotérmica en la operación de enfriamiento, pero

la estructura formada, aunque dura y dura, no requiere mayor templado. El proceso se aplica

principalmente a aceros con alto contenido de carbono en secciones relativamente delgadas

para resortes o piezas similares.

Endurecimiento localizado a veces como endurecimiento por llama, endurecimiento por láser,

RF o endurecimiento por inducción y endurecimiento por haz de electrones, dependiendo de la

fuente de calor utilizada. Estos procesos se utilizan donde solo una pequeña sección de la

superficie del componente debe ser dura, por ejemplo, un cojinete. En muchos casos, hay

suficiente disipador de calor en la pieza y no se necesita un enfriamiento externo. Existe un

riesgo mucho menor de distorsión asociada con esta práctica, y puede ser altamente

automatizado y es muy reproducible.

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Benemérita Universidad Autónoma de Puebla

Facultad de Ciencias de la Electrónica

Ingeniería de los Materiales

Referencias.

1. H.E. Boyer, Chapter 1, Practical Heat Treating, 1st ed., American Society for Metals,

1984, p 1–16

2. Metals & Alloys in the Unified Numbering System, 10th ed, SAE International and ASTM

International, 2004

3. H.N. Oppenheimer, Heat Treatment of Carbon Steels, Course 42, Lesson 1, Practical Heat

Treating, Materials Engineering Institute, ASM International, 1995

4. H.E. Boyer, Chapter 2, Practical Heat Treating, 1st ed., American Society for Metals,

1984, p 17–33

Michelle Scarlet Castillo Sanchez 201734585 Primavera 2020

Вам также может понравиться

- Circuitos TrifásicosДокумент17 страницCircuitos TrifásicoswhendyОценок пока нет

- Tabla Ventajas y Desventajas Servos.Документ2 страницыTabla Ventajas y Desventajas Servos.Michelle CastilloОценок пока нет

- Campo MagneticoДокумент22 страницыCampo MagneticoMichelle CastilloОценок пока нет

- Ecuación Diferencial de RiccatiДокумент4 страницыEcuación Diferencial de RiccatiMichelle CastilloОценок пока нет

- Ec. Dif. Tarea 2Документ2 страницыEc. Dif. Tarea 2Michelle CastilloОценок пока нет

- Ecuación Diferencial de RiccatiДокумент4 страницыEcuación Diferencial de RiccatiMichelle CastilloОценок пока нет

- Ecuación de BernoulliДокумент1 страницаEcuación de BernoulliMichelle CastilloОценок пока нет

- Crecimiento de Una Planta de Frijol PDFДокумент7 страницCrecimiento de Una Planta de Frijol PDFMichelle CastilloОценок пока нет

- 5.4 Reporte Del Diseño de Un Automatismo LógicoДокумент3 страницы5.4 Reporte Del Diseño de Un Automatismo LógicoMichelle CastilloОценок пока нет

- Plan de Clases Calorimetria TermometrosДокумент16 страницPlan de Clases Calorimetria TermometrosClaudiaОценок пока нет

- F-21 BoomerangsДокумент6 страницF-21 BoomerangsMiguel MesaОценок пока нет

- Norma API RP 40 Laboratorios de NucleosДокумент14 страницNorma API RP 40 Laboratorios de NucleosFranco HernandezОценок пока нет

- Torsion PDFДокумент22 страницыTorsion PDFarmando lopezОценок пока нет

- AST-TER EvaporadoresДокумент8 страницAST-TER Evaporadoresprevencion yakos santa feОценок пока нет

- 4.1 Actuador Eléctrico DS - CO2 - 227SOL (24 VDC)Документ3 страницы4.1 Actuador Eléctrico DS - CO2 - 227SOL (24 VDC)gilberto ruizОценок пока нет

- T2 Grupo16Документ9 страницT2 Grupo16Guianella Claudia Sanchez BacaОценок пока нет

- Capacitores e InductoresДокумент58 страницCapacitores e InductoresBrisman Ricardo Palacin VargasОценок пока нет

- Taller 4 - TALLER DE ECUACIONES CUADRATICAS Y FUNCIONES - MATE (Recuperado)Документ14 страницTaller 4 - TALLER DE ECUACIONES CUADRATICAS Y FUNCIONES - MATE (Recuperado)CATALINA VILLARRAGAОценок пока нет

- QuimicaДокумент3 страницыQuimicaMargaritaОценок пока нет

- Clase 2 PDFДокумент44 страницыClase 2 PDFDiego DiazОценок пока нет

- 9 - Carga y Campo ElectricoДокумент3 страницы9 - Carga y Campo ElectricoCarlos SanchezОценок пока нет

- Ejercicio 6.22 gp9Документ11 страницEjercicio 6.22 gp9yolandaОценок пока нет

- Examen 2Документ8 страницExamen 2Anderson LopezОценок пока нет

- Talleres Ciencias Naturales Grado 5Документ20 страницTalleres Ciencias Naturales Grado 5alix sofia tintinago campoОценок пока нет

- Analisis PVTДокумент17 страницAnalisis PVTSilvia MercadoОценок пока нет

- Mig CryogasДокумент42 страницыMig CryogasWALENSON JAVIER CALLE PIEDRAHITAОценок пока нет

- Resultados Obtenidos Granulometria y GSДокумент6 страницResultados Obtenidos Granulometria y GSnicole reyesОценок пока нет

- Óxidos y AnhídridosДокумент1 страницаÓxidos y AnhídridosDanielaОценок пока нет

- Practica 1 Terminado Aire AcondicionadoДокумент13 страницPractica 1 Terminado Aire AcondicionadoPamelaОценок пока нет

- Semana Intro 1 - Segmentos y ÁngulosДокумент10 страницSemana Intro 1 - Segmentos y ÁngulosJunior AlaniaОценок пока нет

- Informe Tiempo y ReacciónДокумент6 страницInforme Tiempo y ReaccióncasandracuestasОценок пока нет

- CSF Sumac NinaДокумент70 страницCSF Sumac NinaRobert MendezОценок пока нет

- Nueva Malla Curricular Ingeniería Eléctrica PDFДокумент1 страницаNueva Malla Curricular Ingeniería Eléctrica PDFCarlos UsuaОценок пока нет

- Informe 1. Ley de OhmДокумент10 страницInforme 1. Ley de OhmDIEGO DELGADILLO CALLEОценок пока нет

- Ast Accs Equipo Combustión Interna GaesДокумент3 страницыAst Accs Equipo Combustión Interna GaesMerari RuizОценок пока нет

- Certificado-de-Calibracion-UNI - Telurometro PrasekДокумент4 страницыCertificado-de-Calibracion-UNI - Telurometro PrasekJorge AlvarezОценок пока нет

- Formulario - Ecuaciones Diferenciales PDFДокумент3 страницыFormulario - Ecuaciones Diferenciales PDFLUIS acaОценок пока нет

- Actividades Tema 5 1 Parte EnergiaДокумент3 страницыActividades Tema 5 1 Parte EnergiaSARA mariaОценок пока нет