Академический Документы

Профессиональный Документы

Культура Документы

Antonelly-PortoEnvira-Memorial Descritivo-Execução-130122020

Загружено:

Peres NetoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Antonelly-PortoEnvira-Memorial Descritivo-Execução-130122020

Загружено:

Peres NetoАвторское право:

Доступные форматы

MEMORIAL DESCRITIVO DO PROJETO EXECUTIVO DE RECUPERAÇÃO

GEOTÉCNICA PARA AS OBRAS EMERGENCIAIS DE REFORÇO GEOTÉCNICO

DA INSTALAÇÃO PORTUÁRIA PÚBLICA DE PEQUENO PORTE – IP4, DO

MUNICÍPIO DE ENVIRA – AM.

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020.

Fone: (92) 3877-8021 / 99166-5393.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

1. CONSIDERAÇÕES GERAIS.--------------------------------------------------------------------------- 3

2. DEFINIÇÕES. ---------------------------------------------------------------------------------------------- 3

3. MÉTODOS EXECUTIVOS ------------------------------------------------------------------------------ 5

3.1 MÉTODO DE EXECUÇÃO DAS ESTACAS RAIZ: ------------------------------------------------------------- 5

3.1.1 Da Utilização da Estaca Tipo RAIZ (INJETADA DE BAIXA PRESSÃO). ------------------------- 5

3.1.2 Perfuração de Estaca Raiz em Solo. ------------------------------------------------------------------------ 5

3.1.3 Perfuração de Estaca Raiz em Rocha. ---------------------------------------------------------------------- 6

3.1.4 Instalação da Armadura. ------------------------------------------------------------------------------------- 7

3.1.5 Preenchimento da Argamassa. ------------------------------------------------------------------------------ 8

3.2 MÉTODO DE EXECUÇÃO DOS TIRANTES-------------------------------------------------------------------- 9

3.2.1 Tirantes Passivos com Bulbo Alargado -------------------------------------------------------------------- 9

3.2.1.1 Seqüência executiva:-------------------------------------------------------------------------------------- 9

3.2.1.2 Perfuração: ------------------------------------------------------------------------------------------------- 9

3.2.1.3 Montagem: ------------------------------------------------------------------------------------------------- 9

3.2.1.4 Injeção: ---------------------------------------------------------------------------------------------------- 10

3.2.1.5 Ancoragem: ----------------------------------------------------------------------------------------------- 10

3.2.1.6 Controle de Execução: ----------------------------------------------------------------------------------- 10

3.2.1.7 CONTROLE EXECUTIVO. --------------------------------------------------------------------------- 11

3.2.2 Geral. ---------------------------------------------------------------------------------------------------------- 11

4. ETAPAS EXECUTIVAS DO SISTEMA DE ESTABILIZAÇÃO E CONTENÇÃO ------- 12

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020.

Fone: (92) 3877-8021 / 99166-5393.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

1. CONSIDERAÇÕES GERAIS.

Estão sendo apresentados, de modo geral, os serviços e materiais necessários à execução

dos trabalhos de recuperação geotécnica do Porto de Envira – AM., através do processo de

reforço do solo mole existente em toda a área de fundação do maciço onde o mesmo vai ser

construído, permitindo a estabilização global e parcial do talude das margens.

A obra será executada obedecendo, ainda, a todas as prescrições contidas nas Normas e

diretrizes nacionais e na ausência, internacionais, Especificações e Métodos de Ensaio da

ABNT.

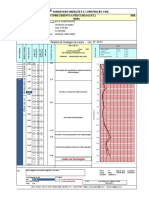

O Projeto Executivo teve início e a definição após a conclusão da nova campanha de

sondagem de simples reconhecimento (SPT), que totalizou a execução de 9 (nove) furos de

sondagens com profundidades variando de 30 a 40m. Conjuntamente foi realizada uma

sequência de levantamento plani-batimétrico que formaram os subsídios necessários às novas

análises de estabilidade, bem como a definição do sistema de contenção à luz da nova realidade

técnica verificada.

Desta forma, as informações obtidas para a execução do projeto executivo de reforço

geotécnico do maciço de fundação, resultaram na escolha de solução mais viável, passando a

considerar a existência de um sistema de contenção frontal, utilizando-se cortinas de estacas do

tipo raiz, atirantadas, com diâmetro de 0,40m e profundidade 8m, em sequência construtiva

objetivando permitir a estabilização do maciço.

2. DEFINIÇÕES.

As definições adotadas nas etapas executivas do sistema de contenção são as seguintes:

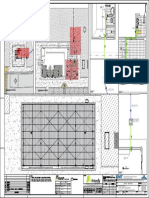

1ª Linha de Estacas: O Alinhamento das Estacas tem extensão de 182,42m, contém um

total de 228 estacas com comprimentos de perfuração de 8m, conforme indicação do projeto.

A execução das estacas exigirá espaçamento entre si a cada 0,80m, em conjuntos sequenciados

de três estacas, totalizando o conjunto comprimento total 2,40m entre face. No espaçamento

entre os conjuntos citados será realizada a execução de tirantes com 15m de comprimento, 20°

de inclinação em relação a horizontal, incorporados com carga de 300 kN;

2ª Linha de Estacas: O Alinhamento das Estacas tem extensão de 74,22m, contém um

total de 91 estacas com comprimentos de perfuração de 8m, conforme indicação do projeto. A

execução das estacas exigirá espaçamento entre si a cada 0,80m, em conjuntos sequenciados de

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 3 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

três estacas, totalizando o conjunto comprimento total 2,40m entre face. No espaçamento entre

os conjuntos citados será realizada a execução de tirantes com 15m de comprimento, 20° de

inclinação em relação a horizontal, incorporados com carga de 300 kN;

3ª Linha de Estacas: O Alinhamento das Estacas tem extensão de 62,00m, contém um

total de 83 estacas com comprimentos de perfuração de 8m, conforme indicação do projeto. A

execução das estacas exigirá espaçamento entre si a cada 0,80m, em conjuntos sequenciados de

três estacas, totalizando o conjunto comprimento total 2,40m entre face. No espaçamento entre

os conjuntos citados será realizada a execução de tirantes com 15m de comprimento, 20° de

inclinação em relação a horizontal, incorporados com carga de 300 kN;

4ª Linha de Estacas: O Alinhamento das Estacas tem extensão de 74,46m, contém um

total de 91 estacas com comprimentos de perfuração de 8m, conforme indicação do projeto. A

execução das estacas exigirá espaçamento entre si a cada 0,80m, em conjuntos sequenciados de

três estacas, totalizando o conjunto comprimento total 2,40m entre face. No espaçamento entre

os conjuntos citados será realizada a execução de tirantes com 15m de comprimento, 20° de

inclinação em relação a horizontal, incorporados com carga de 300 kN;

5ª Linha de Estacas: O Alinhamento das Estacas tem extensão de 69,64m, contém um

total de 85 estacas com comprimentos de perfuração de 8m, conforme indicação do projeto. A

execução das estacas exigirá espaçamento entre si a cada 0,80m, em conjuntos sequenciados de

três estacas, totalizando o conjunto comprimento total 2,40m entre face. No espaçamento entre

os conjuntos citados será realizada a execução de tirantes com 15m de comprimento, 20° de

inclinação em relação a horizontal, incorporados com carga de 300 kN;

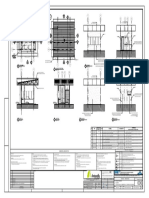

VIGA DE TRAVAMENTO (VT): vigas com seção de 0,60mx0,60m de seção

transversal que serão executadas no topo da cortina de estacas do tipo raiz para travamento.

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 4 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

3. MÉTODOS EXECUTIVOS

3.1 MÉTODO DE EXECUÇÃO DAS ESTACAS RAIZ:

3.1.1 DA UTILIZAÇÃO DA ESTACA TIPO RAIZ (INJETADA DE BAIXA

PRESSÃO).

A estaca raiz é executada em direção vertical ou inclinada, mediante uso de rotação ou

roto-percurssão com circulação de água, lama ou polímero, pode por meio de ferramentas

especiais, atravessar terrenos de qualquer natureza, inclusive alvenarias, concreto armado,

rochas ou matacões.

A execução de uma Estaca Tipo Raiz compreende fundamentalmente quatro fases

consecutivas:

- Perfuração auxiliada por circulação de água;

- Emprego de Martelo de Fundo quando se tratar de horizontes mistos ou rochoso;

- Instalação de armadura;

- Preenchimento com argamassa;

- Aplicação de golpes de ar comprimido e remoção do revestimento.

3.1.2 PERFURAÇÃO DE ESTACA RAIZ EM SOLO.

A perfuração em solo é realizada por rotação de tubos com o auxílio de circulação de

água, que é injetada pelo interior deles e retorna a superfície pela a face externa. Esses tubos

vão sendo emendados (por rosca) à medida que a perfuração avança, sendo posteriormente

recuperados após a instalação da armadura e preenchimento do furo com argamassa.

Completada a perfuração com revestimento total do furo, é colocada a armadura

necessária ao longo da estaca, procedendo-se a concretagem do fuste com a correspondente

retirada do tubo de revestimento. A concretagem é executada de baixo para cima, aplicando-se

regularmente uma pressão rigorosamente controlada e variável em função da natureza do

terreno.

O revestimento deve ser instalado preferencialmente em toda a extensão da perfuração.

Entretanto, caso as características do terreno o permitam, pode ser parcial, mas com

comprimento que permita aplicar, com garantia de não ser arrancado, golpes de ar comprimido

após o preenchimento do furo com argamassa. Neste caso a perfuração abaixo da cota dos tubos

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 5 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

é feita por rotação, com o auxílio de circulação d’água, utilizando-se uma ferramenta cortante

denominada “tricone”.

Quando o revestimento é parcial, a armadura deverá dispor de roletes que garantam sua

centralização no furo, para evitar que ela bata nas paredes da perfuração, o que poderia acarretar

a remoção de solo, que ao se misturar com a argamassa comprometeria a qualidade da estaca

além de prejudicar a aderência da armadura com a argamassa.

Embora a NBR 6122 permita, nos casos de revestimento parcial, utilizar lama

estabilizante durante a perfuração, frisa que ela pode afetar a aderência entre a estaca e o solo,

recomendando que antes do preenchimento da argamassa a lama seja trocada utilizando-se

lavagem com água pura e mesmo assim, que seja verificado o resultado final do seu uso através

de prova de carga, a menos que haja experiência no solo da região com esse tipo de estaca e

com esse processo de perfuração.

Para diminuir, durante a perfuração, o atrito entre o revestimento e o solo, é disposto na

parte inferior do revestimento uma ferramenta (sapata de perfuração), com diâmetro

ligeiramente maior. Os detritos resultantes da perfuração são carreados para a superfície pela

água de perfuração, que é obrigada a retornar através do interstício anular que se forma entre o

revestimento e o terreno. Portanto o diâmetro acabado da estaca é sempre maior que o diâmetro

externo do revestimento.

Para promover a rotação do revestimento utilizam-se sistemas que operam mecânica ou

hidraulicamente, havendo para tanto uma gama ampla de tipos e portes de equipamentos, desde

os menores que podem trabalhar em locais com pé-direito reduzido (da ordem de 3 m) e espaços

limitados até equipamentos mais robustos, geralmente sobre esteiras, equipados com motores

diesel de 30 a 40 HP e lança operada hidraulicamente permitindo realizar perfurações verticais

e inclinadas.

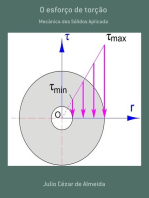

3.1.3 PERFURAÇÃO DE ESTACA RAIZ EM ROCHA.

Em presença de camadas de solo de pouca resistência sobrejacentes ao topo rochoso,

onde é necessário o embutimento da estaca raiz em rocha, utiliza-se sistema de perfuração a

roto-percursão com martelo de fundo (down-the-hole) e bits de vídia (Figura 1), internamente

ao tubo de revestimento no trecho em solo, com diâmetro reduzido em rocha. As dimensões

externas do tricone ou do martelo de fundo são limitadas pelo diâmetro interno do revestimento,

pois os mesmos trabalham pelo seu interior

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 6 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

Para seguir a perfuração em rocha, é feita a troca de ferramenta pelo martelo Down-the-

hole convencional, que é introduzido pelo tubo de revestimento.

A perfuração em terrenos arenosos, constituídos de pedregulhos e matacões, com nível

d'água elevado, ou horizontes alternados de solos e rochas, é praticamente impossível pelos

métodos de perfuração convencionais, tornando-se assim necessárias reduções sucessivas de

seções da perfuração e do martelo de fundo, permitindo assim manter estável.

Figura 1: Detalhamento do Martelo de Fundo após concluída a perfuração em solo e

instalação do revestimento até o topo rochoso.

3.1.4 INSTALAÇÃO DA ARMADURA.

Após a perfuração atingir a cota de projeto, continua-se a injetar água, sem avançar a

perfuração, para promover a limpeza do furo. A seguir instala-se a armadura (constante ou

variável ao longo do fuste), geralmente constituída por barras de aço montadas em gaiola. No

caso de estacas de menor diâmetro (abaixo de 160mm) costuma-se juntar as barras num feixe

dotado de espaçadores.

Nas estacas trabalhando à compressão as emendas das barras podem ser feitas por

simples transpasse (devidamente fretado), porém nas estacas trabalhando à tração as emendas

devem ser feitas por solda, luvas rosqueadas ou luvas prensadas.

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 7 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

3.1.5 PREENCHIMENTO DA ARGAMASSA.

Uma vez instalada a armadura, é introduzido o tubo de injeção (geralmente de PVC com

diâmetro de 1 ½” ou de 1 ¼”) até o final da perfuração para proceder à injeção, de baixo para

cima, até que a argamassa extravase pela boca do tubo de revestimento, quantidade suficiente

garantindo-se assim que a água ou a lama de perfuração seja substituída pela argamassa. Esta é

confeccionada em misturador de alta turbulência, geralmente acionado por moto-bomba, para

garantir a homogeneidade da mistura.

Para atender ao consumo mínimo de cimento estipulado pela NBR 6122, ou seja, 600

kg/m³, o traço normalmente utilizado contém 80 litros de areia para 1 saco de 50 kgf de cimento

e 20 a 30 litros de água, dependendo da umidade da areia (w), o que confere à argamassa uma

resistência característica elevada, superior a 20 MPa. Devido a inúmeros fatores intervenientes,

este traço para ser utilizado precisará necessariamente ser comprovado através de ensaio de

laboratório. Este traço poderá ser alterado por outro que possa garantir um consumo mínimo de

600kg/m³ e que o controle tecnológico garanta o valor do fck mínimo de 20 MPa.

Completado o preenchimento da argamassa, é rosqueado na extremidade superior do

revestimento um tampão metálico ligado a um compressor para permitir aplicar golpes de ar

comprimido durante a extração do revestimento, operação que é auxiliada por macacos

hidráulicos. À medida que os tubos vão sendo extraídos o nível da argamassa vai abaixando

necessitando ser completada antes da aplicação de novo golpe de ar comprimido. Esta operação

é repetida várias vezes no curso da retirada do revestimento. Para o caso específico do projeto,

a pressão mínima será de 300kPa (3kg/cm²) e a máxima até 500kPa (5kg/cm²).

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 8 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

3.2 MÉTODO DE EXECUÇÃO DOS TIRANTES

3.2.1 TIRANTES PASSIVOS COM BULBO ALARGADO

3.2.1.1 SEQÜÊNCIA EXECUTIVA:

Limpeza e corte do solo na geometria de projeto. Locação dos tirantes no solo.

Perfuração e execução da primeira linha de tirantes e aplicação do revestimento. Deve-se

trabalhar de forma descendente, para aumentar a segurança durante a execução.

3.2.1.2 PERFURAÇÃO:

As perfurações são executadas por equipamentos relativamente leves, entre 25 e 500kg,

de fácil manuseio, instalação e trabalho sobre qualquer talude. Como fluído de perfuração e

limpeza do furo, poderá ser utilizada água, ar ou lama. O sistema usual utiliza lavagem com

água, por meio de hastes dotadas de elementos cortantes na extremidade, do tipo tricones com

vídea, no diâmetro de 3”. A depender da profundidade do furo, diâmetro, área de trabalho, pode-

se optar por perfuratrizes tipo sonda, crawlair, wagon drill, ou até perfuratrizes manuais.

Quando a condição de trabalho permite alta produtividade são utilizadas esteiras de perfuração,

cujo peso varia entre 2000 e 4000 Kg. Os tirantes têm sempre inclinação abaixo da horizontal

variando entre 5° a 30°.

Tirantes com Bulbo Alargado: Ao se atingir o fundo do furo deve-se executar o

alargamento do bulbo conforme as especificações de projeto.

3.2.1.3 MONTAGEM:

Concluída a perfuração, segue-se a instalação e fixação de nervuras. Estas são metálicas

e não devem perder suas características de resistência ao longo do tempo, devendo receber

tratamento anticorrosivo. Nesse caso, essa proteção não será necessária, sendo feita unicamente

por meio da calda de cimento. Ao longo destes elementos deverão ser instalados dispositivos

centralizadores, que garantam seu contínuo e constante recobrimento com calda de cimento. A

barra de aço deverá receber centralizadores a cada 1,5 metro. Adjacente à barra instala-se um

ou mais tubos de injeção com diâmetro de 10 a 15 milímetros, que serão perdidos, providos de

válvulas a cada 0,5 metro até 1,5 metros da boca do furo.

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 9 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

3.2.1.4 INJEÇÃO:

Injeta-se a bainha pelo tubo auxiliar removível, de forma ascendente, com calda de

cimento fator a/c próximo de 0,5 (em peso), proveniente de um misturador de alta turbulência

até o seu extravasamento na boca do furo. Como uma boa alternativa, pode-se preencher o tubo

com calda e então introduzir a estrutura metálica. A bainha é a fase inicial de injeção em que

se pretende recompor a cavidade escavada.

Após um mínimo de 12 horas, reinjetar o tirante por meio de tubo de injeção perdido,

anotando-se a pressão máxima de injeção e o volume de calda absorvida. Não se executa a

reinjeção, a não ser que haja dois ou mais tubos perdidos.

3.2.1.5 ANCORAGEM:

O sistema de ancoragem adotado para este projeto consiste na execução de bulbo de

ancoragem através da injeção de nata de cimento através dos tubos com válvulas do tipo

manchete, que através de injeções e reinjeções no comprimento definido de ancoragem

determinam a capacidade de carga e a carga de incorporação nos tirantes. Os detalhes da

ancoragem descrita estão indicados no projeto.

3.2.1.6 CONTROLE DE EXECUÇÃO:

a) Tirantes

A barra rígida deve estar centrada e com recobrimento totalmente seguro, certificando-

se de que a armação não será corroída. Deve-se garantir que não tenha havido perda de calda

ou resina, observando-se minutos após a injeção junto à boca do tirante se não houve

decantação.

Aceita-se um erro de deslocamento local de 15% da distância horizontal ou vertical, no

posicionamento do tirante. Porém deverá ser mantida a quantidade de tirantes prevista no

projeto para a área contida. Não há necessidade de qualquer controle rigoroso quanto à

tolerância de inclinação podendo-se aceitar uma variação em torno de 5 graus.

A calda de injeção deverá atender ao projeto, não contendo cimentos agressivos à

armação do tirante. O fator água/cimento é ajustado em campo, em função das condições de

estabilidade da cavidade perfurada e sua permeabilidade. Sugere-se que todo tirante receba pelo

menos uma fase de injeção além da bainha.

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 10 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

Sugere-se execução de ensaios de tracionamento num mínimo de 10% das ancoragens,

ou quantidade tal que permita haver representatividade do resultado. Não há, entretanto,

normalização para tal.

Durante a perfuração devem ser observadas as posições estruturais das camadas de solo

em função do corte, ajustando se necessário o posicionamento dos tirantes.

EQUIPE DE TRABALHO.

- Encarregado geral de serviços;

- Operador de perfuratriz;

- Injetador;

- Mangoteiro;

- Operador de bomba de projeção;

- Auxiliar geral;

- Armador.

3.2.1.7 CONTROLE EXECUTIVO.

Não existe, até o momento, normalização brasileira que regulamenta os controles de

execução. O texto abaixo é um indicativo da experiência brasileira adquirida na temática.

3.2.2 GERAL.

Para que se possa avançar com a aplicação desta técnica, bem como para sua otimização,

é fundamental a medida de deformação do maciço. Sugere-se que sejam tomadas medidas de

deformações da forma mais simples e prática possível. Considerando-se, no mínimo, leitura de

deformações de pinos, por estação total, em três faixas verticais do muro, de tal forma que sejam

representativas da obra. A visita do projetista ou do consultor durante a execução é fundamental,

para boa qualidade da obra. Visa avaliar as premissas de projeto, bem como analisar as pressões

e consumos das injeções dos tirantes, e os ensaios realizados. As propostas acima visam a

compilação de informações, quando não há recomendações especificas do projeto em execução.

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 11 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

4. ETAPAS EXECUTIVAS DO SISTEMA DE ESTABILIZAÇÃO E

CONTENÇÃO

As atividades relacionadas ao processo de estabilização e contenção do Complexo

Portuário da cidade de Envira - IP4 - tem por finalidade estabelecer os procedimentos a serem

seguidos nas fases de execução da obra, concomitantemente ou de forma isolada, visando o

reforço geotécnico do maciço de fundação, a estabilização da rampa de acesso e estabilização

da escadaria frontal aportada sobre a superfície do talude do Porto de Envira – AM., envolvendo

os seguintes serviços:

4.1. LIMPEZA SUPERFICIAL DE TERRENO: Expurgo de material superficial com

presença de madeira, lixo ou entulho, devendo ser removido também material saturado que

impossibilite operação sobre a área. A estimativa é que essa remoção possa atingir a

profundidade entre 1,00 a 2,00m;

4.2. ATERRO: Concluido o processo de expurgo e limpeza da área, será executado o

lançamento de aterro sobre o terreno de fundação, com material definido previamente em jazida

e submetido aos ensaios de caracterização em laboratório de Mecânica dos Solos, visando o

efetivo controle tecnológico durante a execução aterro até a cota final de projeto. As camadas

de aterro deverão ser executadas com espessuras pré-definidas conforme o tipo de matriz

predominante no material de empréstimo definido: 0,20m de espessura para solos argilosos e

0,30m de espessura para solos arenosos. O controle tecnológico deverá liberar camadas

executadas que produzam grau de compactação (gc) >=98%.

4.4. EXECUÇÃO DA RAMPA DE ACESSO:

Concomitantemente a execução dos serviços anteriores, a rampa de acesso poderá ser

executada de forma conjunta ou isolada, desde que obedecidas as condições dos ciclos de

enchente e vazante do Rio Juruá. Preferencialmente o processo será iniciado do topo para a

base, respeitando o tempo de descida (regime de vazante). O processo deverá começar com a

terraplenagem, posteriormente executando-se a cortina de contenção e as fundações da rampa

em estacas do tipo raiz. Pari passu a estes serviços, deverão ser executadas as obras paralelas

viáveis.

4.5. EXECUÇÃO DAS CORTINAS ATIRANTADAS DE ESTACAS:

Para a execução da 1ª linha da cortina de estacas, deverão ser observadas as condições

prévias dos itens 4.1, 4.2 e 4.3 e 4.4, em termos de condições executivas e viabilidade técnica

em decorrência das condições de descida do rio, podendo ser permitada a execução sucessiva

das demais linhas (2ª, 3ª, 4ª e 5ª). A escadaria será iniciada após a execução dos tirantes a partir

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 12 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

da execução da primeira para a quinta linha da escadaria de concreto armado sobre a face do

talude (descendo).

1ª Parte: Execução da 1ª Linha de Contenção:

A execução do sistema de contenção terá ponto de partida a execução das estacas do

tipo raiz da 1ª linha, sendo o início a partir da estaca 284, encaminhando-se de modo alternado,

até a finalização do sistema na estaca de número 70. A viga de travamento de verá ser iniciada

após a finalização da execução das estacas. Concluída a execução da viga de topo, executar o

atirantamento para finalização do item linha 1.

Os tirantes deverão ser executados na viga de travamento (topo) das estacas;

2ª Parte: Execução da 2ª Linha e Tirantes:

Após a conclusão da cortina de estacas da 1ª Linha de contenção, deverão ser iniciadas

a execução das estacas da 2ª linha, tendo como início a estaca E360 e término a estaca E300.

Depois de executada estas estacas, deverão ser iniciadas as linhas laterais da contenção, sendo

iniciada na estaca E299 e finalizando na estaca E285, depois deverá continuar na estaca E361

e finalizará na estaca E375.

Os tirantes da 2ª Linha deverão ser executados somente após a conclusão da 1ª linha,

isto porque haverá necessidade de executar escavação/corte conforme projeto;

3ª Parte: Execução da 3ª Linha e Tirantes:

Após a conclusão da 3ª Linha de estacas deverá ser iniciado a execução das estacas da

2ª linha, tendo como início a estaca E447 e término a estaca E387. Depois de executada estas

estacas, deverão ser iniciadas as linhas laterais da contenção, sendo iniciada na estaca E386 e

finalizando na estaca E376, depois deverá continuar na estaca E448 e finalizará na estaca E458.

Os tirantes da 3ª Linha deverão ser executados somente após a conclusão da 2ª linha,

isto porque haverá necessidade de executar escavação/corte conforme projeto;

4ª Parte: Execução da 4ª Linha e Tirantes:

Após a conclusão da 4ª Linha de estacas deverá ser iniciado a execução das estacas da

3ª linha, tendo como início a estaca E534 e término a estaca E474. Depois de executada estas

estacas, deverão ser iniciadas as linhas laterais da contenção, sendo iniciada na estaca E473 e

finalizando na estaca E459, depois deverá continuar na estaca E535 e finalizará na estaca E549.

Os tirantes da 4ª Linha deverão ser executados somente após a conclusão da 3ª linha,

isto porque haverá necessidade de executar escavação/corte conforme projeto;

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 13 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

5ª Parte: Execução da 5ª Linha e Tirantes:

Após a conclusão da 5ª Linha de estacas deverá ser iniciado a execução das estacas da

4ª linha, tendo como início a estaca E623 e término a estaca E562. Depois de executada estas

estacas, deverão ser iniciadas as linhas laterais da contenção, sendo iniciada na estaca E561 e

finalizando na estaca E550, depois deverá continuar na estaca E624 e finalizará na estaca E634.

Os tirantes da 5ª Linha deverão ser executados somente após a conclusão da 4ª linha,

isto porque haverá necessidade de executar escavação/corte conforme projeto;

Sem mais, ficamos à disposição para maiores esclarecimentos.

_________________________________________________

Eng° Benedito José Imbiriba Carneiro, DSc

Consultor Geotécnico

Av. Japurá, 386, Sala 2 - Centro, Manaus - AM, 69025-020. Pagina 14 / 14

Fone: (92) 3877-8021 / 98199-5628.

site: www.pangea.eng.br / email: bjic@uol.com.br / engenharia@pangea.eng.

Вам также может понравиться

- Manutenção de Vias em Minas a Céu Aberto: e suas relações causaisОт EverandManutenção de Vias em Minas a Céu Aberto: e suas relações causaisОценок пока нет

- Parâmetros de projeto de alvenaria estrutural com blocos de concretoОт EverandParâmetros de projeto de alvenaria estrutural com blocos de concretoОценок пока нет

- 00 Laudo de Vistoria de Vazamento AДокумент12 страниц00 Laudo de Vistoria de Vazamento AGilson Milani100% (3)

- Memorial Descritivo PiscinaДокумент2 страницыMemorial Descritivo PiscinaCarlos Oliveira100% (1)

- Check List de DocumentaçãoДокумент2 страницыCheck List de DocumentaçãoTiago Machado LorençãoОценок пока нет

- Análise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerОт EverandAnálise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerОценок пока нет

- Contenções - Solo GrampeadoДокумент33 страницыContenções - Solo GrampeadoJeandson MacedoОценок пока нет

- Manifestacoes Patologicas No Pos Obra - o Que Sao e Quais As Mais Frequentes - E BookДокумент69 страницManifestacoes Patologicas No Pos Obra - o Que Sao e Quais As Mais Frequentes - E BookJota DiasОценок пока нет

- PSS ProjectoДокумент196 страницPSS ProjectoVitor Correia100% (1)

- Trabalho de TEC 02 - Procedimento OperacionalДокумент4 страницыTrabalho de TEC 02 - Procedimento OperacionalBruno Felipe Firmino de Souza100% (3)

- GF02 Investigação Geotécnica de Campo 2011Документ37 страницGF02 Investigação Geotécnica de Campo 2011betoplessimОценок пока нет

- Procedimento Executivo - Recuperação EstruturalДокумент6 страницProcedimento Executivo - Recuperação EstruturalMaury Carvalho100% (1)

- Sebentas CofragensДокумент33 страницыSebentas CofragensAntónio CarvalhoОценок пока нет

- Obras de Terra Solo GrampeadoДокумент33 страницыObras de Terra Solo Grampeadoandressa_araujoОценок пока нет

- Desvantagens Das Fundações RasasДокумент9 страницDesvantagens Das Fundações RasasGETULIO VICENTE VIEIRA MENEZESОценок пока нет

- Procedimentos para Estacas Hélice ContínuaДокумент4 страницыProcedimentos para Estacas Hélice ContínuaJoão Batista Simon FlausinoОценок пока нет

- Laudo Técnico de Controle de Matreriais de Acabamento e RevestimentosДокумент2 страницыLaudo Técnico de Controle de Matreriais de Acabamento e RevestimentosDiego JFP EngenhariaОценок пока нет

- Injeção de EstacasДокумент16 страницInjeção de EstacasJurandir Bastos100% (1)

- Estaca RaizДокумент11 страницEstaca Raizdppp2009100% (1)

- Lajes NervuradasДокумент18 страницLajes Nervuradasnelson_mesquita_araujo9226Оценок пока нет

- 3 - Projeto de Estrutura (Formas e EscoramentosДокумент53 страницы3 - Projeto de Estrutura (Formas e EscoramentosAdriana Alves100% (1)

- NBR 10803 - 89 - CANC - Escada de Quebra-Peito para Uso Naval - 5pagДокумент5 страницNBR 10803 - 89 - CANC - Escada de Quebra-Peito para Uso Naval - 5pagClaudio LorenzoniОценок пока нет

- PT ManEstacas2015Документ17 страницPT ManEstacas2015Sidney EncarnaçãoОценок пока нет

- Ringtrac - Descrição e Metodologia Executiva (Revd)Документ10 страницRingtrac - Descrição e Metodologia Executiva (Revd)Gustavo Andres Mayorga RehbeinОценок пока нет

- PT ManEstacasДокумент16 страницPT ManEstacasRodolfo MartinsОценок пока нет

- 6 Fundacoes em Estacas IntroducaoДокумент56 страниц6 Fundacoes em Estacas IntroducaoHugo Sefrian PeinadoОценок пока нет

- Especificação Jet GroutingДокумент8 страницEspecificação Jet GroutingAdelmo Filho100% (1)

- Ppfda - Procedimento Padrão para Forma DeslizanteДокумент4 страницыPpfda - Procedimento Padrão para Forma DeslizanteaquasolisОценок пока нет

- Dormente Monobloco de ConcДокумент17 страницDormente Monobloco de ConcjansenОценок пока нет

- ISC 03.08 - Fundação Profunda - Parede Diafragma - Rev.05Документ4 страницыISC 03.08 - Fundação Profunda - Parede Diafragma - Rev.05troah.storeОценок пока нет

- Raise Boring - Uma Alternativa para ExecucaoДокумент14 страницRaise Boring - Uma Alternativa para ExecucaoAngeline WolfОценок пока нет

- 0 - 000-Memória - de - Cálculo - Final PDFДокумент60 страниц0 - 000-Memória - de - Cálculo - Final PDFENG EULLERОценок пока нет

- Estacas Escavadas PDFДокумент9 страницEstacas Escavadas PDFCarlos CarrilloОценок пока нет

- 57 Memorial Descritivo Anexo IДокумент5 страниц57 Memorial Descritivo Anexo IFernandes FernandesОценок пока нет

- Especificação Técnica 08 - 21-R6 - Descarga-Estocagem-Instalação de ADUELAS - R6Документ17 страницEspecificação Técnica 08 - 21-R6 - Descarga-Estocagem-Instalação de ADUELAS - R6Jefferson RamosОценок пока нет

- ZZ Prática Recomendada Pavimento Concreto - PR4Документ8 страницZZ Prática Recomendada Pavimento Concreto - PR4romakariosОценок пока нет

- Estaca Ômega PDFДокумент22 страницыEstaca Ômega PDFRafael MartinsОценок пока нет

- 4 Mem Descritivo Gentil MatosДокумент15 страниц4 Mem Descritivo Gentil MatosDinesh KumarОценок пока нет

- 10.03 003 DNER ES 144 - 85 Defensas Metálicas PDFДокумент24 страницы10.03 003 DNER ES 144 - 85 Defensas Metálicas PDFpedromurgaОценок пока нет

- Cap3 Geomembrana PEAD Detalhes TipicosДокумент13 страницCap3 Geomembrana PEAD Detalhes TipicosTarek FarahОценок пока нет

- ISC 03.07 - Fundação Profunda - Estaca Escavada Com Utilização de Lama Bentonitica - Rev.05Документ5 страницISC 03.07 - Fundação Profunda - Estaca Escavada Com Utilização de Lama Bentonitica - Rev.05troah.storeОценок пока нет

- Memorial Descritivo CisternaДокумент7 страницMemorial Descritivo CisternaJelton ScheidtОценок пока нет

- Seminário Estacas Pré-Moldadade de ConcretoДокумент6 страницSeminário Estacas Pré-Moldadade de ConcretoRaissa PriscilaОценок пока нет

- Estaca Helice - Karina Laise MacielДокумент6 страницEstaca Helice - Karina Laise Macielvalerio monteiroОценок пока нет

- MEMORIAL DESCRITIVO - FarmaciaДокумент36 страницMEMORIAL DESCRITIVO - FarmaciaAdriano OliveiraОценок пока нет

- Construo Da SuperestruturaДокумент17 страницConstruo Da SuperestruturaIlza FreitasОценок пока нет

- D.EN.57 - Valas de Média TensãoДокумент6 страницD.EN.57 - Valas de Média TensãoGustavo HornhardtОценок пока нет

- Trabalho Estacas Strauss e MegaДокумент15 страницTrabalho Estacas Strauss e MegaNivea PerleОценок пока нет

- Formas Deslizantes Slides PDFДокумент34 страницыFormas Deslizantes Slides PDFAdemarjr171Оценок пока нет

- Bueiros Tubulares de Concreto: Projeto Executivo Do 2 Trecho Do Canal Do Sertão Alagoano (KM 45 Ao KM 75)Документ69 страницBueiros Tubulares de Concreto: Projeto Executivo Do 2 Trecho Do Canal Do Sertão Alagoano (KM 45 Ao KM 75)engindmecОценок пока нет

- ARTERIS ES 012 Meio Fio Sarjetas e Sarjetões REV 1Документ6 страницARTERIS ES 012 Meio Fio Sarjetas e Sarjetões REV 1André BitencourtОценок пока нет

- Resolução Das Questões Avaliativas de Fundações e Obras em TerraДокумент5 страницResolução Das Questões Avaliativas de Fundações e Obras em TerraMestreMarcusLimaОценок пока нет

- Projeto Reativação Da Quadra de Vôlei de PraiaДокумент6 страницProjeto Reativação Da Quadra de Vôlei de PraiaKleiton Chagas0% (1)

- Especificação Técnica 04-18-R6 - Descarga-Estocagem-Instalação de ADUELASДокумент11 страницEspecificação Técnica 04-18-R6 - Descarga-Estocagem-Instalação de ADUELASJefferson RamosОценок пока нет

- Túnel NATMДокумент17 страницTúnel NATMJCGasparimОценок пока нет

- ISC 03.06 - Fundação Profunda - Estaca Pre Moldada - Rev.05Документ5 страницISC 03.06 - Fundação Profunda - Estaca Pre Moldada - Rev.05troah.storeОценок пока нет

- Projeto de Superestrutura Da Via Permanente - 80-Eg-000a-18-0000Документ4 страницыProjeto de Superestrutura Da Via Permanente - 80-Eg-000a-18-0000levihadassaОценок пока нет

- Sinapi Lote1 Estacas Helice Continua 1 A 24Документ76 страницSinapi Lote1 Estacas Helice Continua 1 A 24Diego GuimarãesОценок пока нет

- HéliceДокумент13 страницHélicealessandroaslОценок пока нет

- Microsoft Word - Mem Ria Descritiva - GuilhabreuДокумент11 страницMicrosoft Word - Mem Ria Descritiva - GuilhabreuDiogo OliveiraОценок пока нет

- Tabela de Diametros Da TigreДокумент4 страницыTabela de Diametros Da Tigrediegonedved11Оценок пока нет

- Projeto de Superestrutura Da Via Permanente - 80-Eg-000a-18-0000Документ4 страницыProjeto de Superestrutura Da Via Permanente - 80-Eg-000a-18-0000tonisilverОценок пока нет

- Estaca Escavada RetangularДокумент8 страницEstaca Escavada RetangularNayara Santiago Maia FrancelinОценок пока нет

- 1999-Livro Abms Solo Grampeado ExecucaoДокумент20 страниц1999-Livro Abms Solo Grampeado ExecucaoLais Paolucci100% (1)

- Elevação Artificial Por Bombeio MecânicoОт EverandElevação Artificial Por Bombeio MecânicoОценок пока нет

- Regulamento Técnico De Procedimentos Para Movimentação, Armazenagem E Manuseio De Chapas De Mármore, Granito E Outras RochasОт EverandRegulamento Técnico De Procedimentos Para Movimentação, Armazenagem E Manuseio De Chapas De Mármore, Granito E Outras RochasОценок пока нет

- Manaus II - Galpão-EstudoДокумент1 страницаManaus II - Galpão-EstudoPeres NetoОценок пока нет

- SP 01beneДокумент1 страницаSP 01benePeres NetoОценок пока нет

- Análise de Laje TreliçadaДокумент2 страницыAnálise de Laje TreliçadaPeres NetoОценок пока нет

- Lajes Pré EpsДокумент1 страницаLajes Pré EpsPeres NetoОценок пока нет

- 1prova2listadeexerccios 140826184437 Phpapp02Документ12 страниц1prova2listadeexerccios 140826184437 Phpapp02Peres NetoОценок пока нет

- 628 Env Arq PB 010 04Документ1 страница628 Env Arq PB 010 04Peres NetoОценок пока нет

- BoletoДокумент1 страницаBoletoPeres NetoОценок пока нет

- Am20210257393 699acДокумент1 страницаAm20210257393 699acPeres NetoОценок пока нет

- Relatório de Dados Da ObraДокумент40 страницRelatório de Dados Da ObraPeres NetoОценок пока нет

- Relatório de Dados Da ObraДокумент38 страницRelatório de Dados Da ObraPeres NetoОценок пока нет

- Contrato Revendedoras - MiniDini - v2Документ6 страницContrato Revendedoras - MiniDini - v2Peres NetoОценок пока нет

- Manaus II - Galpão-EstudoДокумент1 страницаManaus II - Galpão-EstudoPeres NetoОценок пока нет

- 628 Env Arc PB 002 05 PDFДокумент1 страница628 Env Arc PB 002 05 PDFPeres NetoОценок пока нет

- 628 Env Arc PB 001 05Документ1 страница628 Env Arc PB 001 05Peres NetoОценок пока нет

- 628 Env Arq PB 008 04Документ1 страница628 Env Arq PB 008 04Peres NetoОценок пока нет

- 628 Env Arq PB 009 04Документ1 страница628 Env Arq PB 009 04Peres NetoОценок пока нет

- 628 Env Arq PB 002 05Документ1 страница628 Env Arq PB 002 05Peres NetoОценок пока нет

- 628 Env Arq PB 003 04Документ1 страница628 Env Arq PB 003 04Peres NetoОценок пока нет

- 628 Env Arq PB 004 05Документ1 страница628 Env Arq PB 004 05Peres NetoОценок пока нет

- Direcional Obra472 2 Lotes KV 25082020 PDFДокумент1 страницаDirecional Obra472 2 Lotes KV 25082020 PDFPeres NetoОценок пока нет

- Relatório de Sondagem - Pafil Construtora - DrenagemДокумент7 страницRelatório de Sondagem - Pafil Construtora - DrenagemPeres NetoОценок пока нет

- 628 Env Arq PB 001 05 PDFДокумент1 страница628 Env Arq PB 001 05 PDFPeres NetoОценок пока нет

- 628 Env Arq PB 006 04Документ1 страница628 Env Arq PB 006 04Peres NetoОценок пока нет

- Relatório de Dados Da ObraДокумент9 страницRelatório de Dados Da ObraPeres NetoОценок пока нет

- DFGFGДокумент45 страницDFGFGPeres NetoОценок пока нет

- Cimento Mizu PDFДокумент1 страницаCimento Mizu PDFPeres NetoОценок пока нет

- 09 Perfil Percussao PDFДокумент6 страниц09 Perfil Percussao PDFPeres NetoОценок пока нет

- Cimento Mizu PDFДокумент1 страницаCimento Mizu PDFPeres NetoОценок пока нет

- Apresentação G - L ConstruirДокумент22 страницыApresentação G - L ConstruirSpech EngenhariaОценок пока нет

- Cortadora de Bloco TS350E HusqvarnaДокумент9 страницCortadora de Bloco TS350E HusqvarnahevertonОценок пока нет

- Casas Móveis, Ecológicas, Modulares e SustentáveisДокумент18 страницCasas Móveis, Ecológicas, Modulares e SustentáveisDaniel BittencourtОценок пока нет

- Treinamento de NR 12 Máquinas e EquipamentosДокумент66 страницTreinamento de NR 12 Máquinas e EquipamentosJB TstОценок пока нет

- 12 Projeto - Praca - Antonio - Pavan - Folha - UnicaДокумент1 страница12 Projeto - Praca - Antonio - Pavan - Folha - UnicajuliodtОценок пока нет

- Contrato Mão de ObraДокумент10 страницContrato Mão de Obraleticia LelisОценок пока нет

- APS - Casa Vila Matilde - Terra e Turma ArquitetosДокумент12 страницAPS - Casa Vila Matilde - Terra e Turma ArquitetosGiovanna Silva Vanzella DiasОценок пока нет

- RELATÓRIO em PDFДокумент18 страницRELATÓRIO em PDFMônica AndradeОценок пока нет

- Aula 0 - Curso de Orçamento - Cálculo de SapatasДокумент17 страницAula 0 - Curso de Orçamento - Cálculo de SapatasVictor Hugo BarbosaОценок пока нет

- Lei Complementar 8 1994 de Catanduva SP - Código de ObrasДокумент94 страницыLei Complementar 8 1994 de Catanduva SP - Código de ObrasDébora SantosОценок пока нет

- Paulo Tadeu de Souza Albuquerque Arqueologia Da Arquitetura A Catedral de NatalДокумент12 страницPaulo Tadeu de Souza Albuquerque Arqueologia Da Arquitetura A Catedral de NatalJessica KimОценок пока нет

- Lista Exercícios CompletaДокумент10 страницLista Exercícios CompletaMarcio SoaresОценок пока нет

- Planilha Comparativa de Custos de Obra (MDO-Orcamento - PO - Diagramada)Документ6 страницPlanilha Comparativa de Custos de Obra (MDO-Orcamento - PO - Diagramada)Phi PhiengenhariaОценок пока нет

- Estabilidade Global de Pórticos Preenchidos Com Alvenaria: Global Stability of Masonry-Filled PorchesДокумент16 страницEstabilidade Global de Pórticos Preenchidos Com Alvenaria: Global Stability of Masonry-Filled PorchesRafael Frazão MirandaОценок пока нет

- Mapa MentalДокумент1 страницаMapa MentalmarconeОценок пока нет

- Memorial Descritivo de Casa de Mel SSДокумент5 страницMemorial Descritivo de Casa de Mel SSTairone de Oliveira SousaОценок пока нет

- Código de Obras e Edificações Do Município - Lei N. 071-Pmc-85Документ19 страницCódigo de Obras e Edificações Do Município - Lei N. 071-Pmc-85Rafael TeixeiraОценок пока нет

- Declaracao Isencao Inss 70 m2Документ1 страницаDeclaracao Isencao Inss 70 m2Henry de Holanda CoutinhoОценок пока нет

- Sebenta de Desenho de Construcao Civil I .2016Документ59 страницSebenta de Desenho de Construcao Civil I .2016Arcanjo Eduardo AindamaisОценок пока нет

- Artigo Vigas de Rolamento Com Perfis Estruturais GerdauДокумент6 страницArtigo Vigas de Rolamento Com Perfis Estruturais GerdauLucas EduardoОценок пока нет

- PARANAPIACABAДокумент7 страницPARANAPIACABAIsabella OliveiraОценок пока нет

- Lei 44-87 Código de Obras PMBSFДокумент45 страницLei 44-87 Código de Obras PMBSFMari CavalcanteОценок пока нет

- Torreense - Ficha Técnica 3.11. Telha Lusa - Beirado (Tipo Beirado À Portuguesa)Документ1 страницаTorreense - Ficha Técnica 3.11. Telha Lusa - Beirado (Tipo Beirado À Portuguesa)Gabriel CanhaОценок пока нет