Академический Документы

Профессиональный Документы

Культура Документы

Secagem de Papel

Загружено:

Anonymous QY7Iu8fBОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Secagem de Papel

Загружено:

Anonymous QY7Iu8fBАвторское право:

Доступные форматы

Secagem condutiva/convectiva de celulose fibra longa com ar

ambiente em convecção forçada

Oswaldo Curty da Motta Lima1*, Maura Stenzel2, Nehemias Curvelo Pereira1 e Elisabete

Scolin Mendes1

1

Departamento de Engenharia Química, Universidade Estadual de Maringá, Av. Colombo, 5790, 87020-900, Maringá, Paraná,

Brasil. 2Departamento de Engenharia Química, Universidade Estadual do Oeste do Paraná. *Author for correspondence.

e-mail: oswaldo@deq.uem.br

RESUMO. Este trabalho teve como objetivo analisar a secagem condutiva/convectiva de

folhas de celulose de fibra longa, na operação com ar ambiente em convecção forçada para

diferentes condições operacionais da temperatura de secagem (superfície metálica aquecida)

e da velocidade do ar na superfície das amostras. Foram estudados aspectos da cinética de

secagem, a partir do levantamento das curvas de secagem, taxa de secagem e perfis de

temperatura, sendo seu comportamento avaliado através da abordagem clássica de dois

períodos de secagem. Os valores encontrados para as taxas de secagem do período constante

foram ajustados através de um balanço térmico para esta fase, ou seja, pela equivalência

entre o calor transferido entre a superfície aquecida, as amostras de celulose e o ar, e o calor

envolvido no processo de evaporação. Já para o período de taxa decrescente, foi verificada a

possibilidade de aplicação de uma redução linear da taxa constante.

Palavras-chave: secagem, secagem de papel, taxas de secagem.

ABSTRACT. Conductive/convective drying of long fiber cellulose. Research deals with

aspects in conductive/convective drying of long fiber cellulose sheets over heated surfaces under

forced air conditions provided by an adjustable blower. Its aim is to analyze the influence of

drying (heated surface) temperature and air velocity in the behavior of the drying curves, drying

rate curves and samples temperature profiles. Influence was analyzed through the classic proposal

of two drying rate periods. The constant drying rate dependence upon surface temperature and

air condition was studied from a heat transfer point of view. Heat transferred by the heated

surface is used partly to evaporate water from solid and partly it is lost into ambient air. For the

falling rate period, a linear (proportional) reduction of the constant rate was verified.

Key words: drying, paper drying, drying rates.

No processo industrial de fabricação de papel, a Wilhelmmsson et al. (1993), Wilhelmmsson e

etapa de remoção de água é extremamente importante Stenström (1994), entre outros -, ficando clara a

na definição das propriedades e das características importância do conhecimento da cinética de

finais dos diferentes tipos de papel disponíveis para o secagem do papel a ser processado.

mercado consumidor . Nesta fase, o processo de Estes autores trazem também um conjunto de

secagem térmica se constitui em etapa primordial, trabalhos - Sherwood (1930), Lee e Hinds (1979,

não só pela qualidade final do papel produzido, mas 1982), Hodges (1982), Rueff e Charuel (1986,1989),

também por ser o principal consumidor de energia Asensio et al. (1993a/b), Rueff e Laloui (1994), entre

de toda a planta (~1/3 do total) (Bell et al., 1994). outros - onde são estudadas propriedades físicas e de

Dentro deste contexto, os trabalhos de Bell et al. transporte e alguns aspectos da cinética de secagem

(1994) e Motta Lima (1999) trazem alguns aspectos de celulose e papel.

da modelagem e simulação do processo de secagem Reardon et al. (1998) desenvolveram um estudo e

nos secadores convencionais de cilindros aquecidos um módulo experimental para a análise da secagem

secadores, desde os primeiros trabalhos de Nissan e em máquinas de papel, com o objetivo de verificar a

seus colaboradores - Nissan e Kaye (1955), Nissan e influência do tipo de papel, da velocidade do ar de

Hansen (1960) e Nissan e George (1961) - até secagem (simulando a velocidade do filme no

trabalhos mais recentes - Hodges (1982), Videau e secador) e do tipo (permeabilidade) e tensão da tela,

Lemaitre (1982), Seyed-Yagoobi et al. (1992) na cinética do processo.

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

1390 Motta Lima et al.

Procurando ampliar o conhecimento sobre a de 1 mm. Sua umidade, nas condições ambientes do

cinética de secagem de celulose e papel, este trabalho LPS/DEQ, era da ordem de 6 a 10 % (b.s.).

faz parte de uma das linhas de pesquisa desenvolvidas

no Laboratório de Processos de Separação (LPS) do Módulo experimental

Departamento de Engenharia Química (DEQ) da A secagem das amostras de celulose foi realizada

Universidade Estadual de Maringá (UEM), Estado na superfície superior de uma caixa metálica

do Paraná, e tem como objetivo a realização de um aquecida por meio de um banho termostático, sendo

estudo sobre a secagem condutiva/convectiva em a temperatura da placa acompanhada e ajustada com

condições de trabalho próximas daquelas encontradas o auxílio de um termopar de contato digital. O fluxo

em um secador convencional de papel. de ar na superfície da amostra foi mantido constante,

Dentro deste contexto, procurou-se simular o a partir da utilização de um soprador ajustável, sendo

movimento relativo entre a folha de papel, os regulado por um anemômetro digital portátil. A

cilindros secadores e o ar no interior do secador, umidade relativa e a temperatura do ar de secagem

através da passagem de ar em regime de convecção foram acompanhadas através de um psicrômetro

forçada sobre a superfície de folhas de celulose de digital portátil. O módulo experimental utilizado

fibra longa, em contato com uma placa aquecida. neste trabalho está representado na Figura 2.

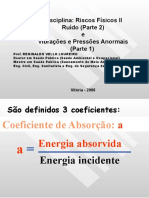

O modelo esquemático que vem sendo utilizado Não se mostrou necessário o isolamento da caixa

na análise deste tipo de secagem está representado na metálica, mas apenas das mangueiras de recirculação

Figura 1: da água, já que o banho termostático se mostrou

capaz de manter as temperaturas desejadas.

Figura 1. Modelo esquemático da secagem

Desta forma, foram levantadas curvas de

secagem, de taxa de secagem e perfis de temperatura

em diferentes condições operacionais de temperatura

da placa aquecida e velocidade do ar de secagem na

superfície das amostras.

O comportamento das taxas de secagem obtidas

foi analisado a partir da abordagem clássica de dois Figura 2. Esquema experimental para obtenção das curvas de

períodos de secagem. Os valores encontrados para as secagem - Convecção forçada

taxas de secagem do período constante foram ajustados

a partir de um balanço térmico para esta fase, ou seja, Curvas de secagem e de taxa de secagem

pela equivalência entre o calor transferido entre a No levantamento das curvas de secagem, foram

superfície aquecida, as amostras de celulose e o ar, e utilizadas amostras com umidade inicial em torno de

o calor envolvido no processo de evaporação. 150 % (b.s.), temperaturas da placa aquecida de 60 a

Já para o período de taxa decrescente, foi verificada 90 °C (intervalos de 5 ºC), velocidade do ar de 2, 4 e

a possibilidade de aplicação de uma redução linear da 6 m/s, e umidade relativa na faixa de 40 a 50%.

taxa constante, conforme abordagem proposta por A temperatura e a umidade relativa do ar

Motta Lima et al. (2000). secagem não foram avaliadas em função de o

módulo experimental só permitir a operação com o

Material e métodos ar nas condições ambientes do LPS-DEQ/UEM e

este não ser climatizado; e de se procurar trabalhar

A metodologia utilizada na obtenção das curvas de de acordo com a operação dos secadores

secagem e taxa de secagem e dos perfis de temperatura convencionais, onde não há controle sobre estas

das amostras de celulose está descrita no trabalho de condições.

Motta Lima et al. (1999), sendo aqui revisada. As curvas de taxa de secagem foram obtidas a

partir da derivação das respectivas curvas de secagem

Matéria-prima pelo método de diferenças (∆X / ∆t), ajustado para se

A matéria-prima utilizada nos ensaios foi folhas obter os valores da taxa nos pontos originalmente

de celulose do tipo fibra longa, sem adição de carga, utilizados na construção das curvas de secagem, i. e.:

cortadas no formato (15 x 10) cm e espessura em torno

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

Secagem condutiva/convectiva de celulose fibra longa 1391

- taxa no ponto i ? 1.6

Tplaca= 65 ºC

- calcular (∆X / ∆t)i- entre i-1 e i

2 m/s

- calcular (∆X / ∆t)i+ entre i e i+1 1.2 4 m/s

6 m/s

- (∆X / ∆t)i = [(∆X / ∆t)i- + (∆X / ∆t)i+ ] / 2

Umidade (b.s.)

- em X0 : (∆X / ∆t)0+ ou (∆X / ∆t)1- 0.8

- em Xe : (∆X / ∆t)X

e -

0.4

Perfis de temperatura

O acompanhamento da temperatura das amostras

foi feito simultaneamente com a obtenção das curvas

0.0

de secagem, utilizando-se o termopar de contato 0 10 20 30 40 50

diretamente na superfície do material. Tempo (min)

As temperaturas no interior do material foram

consideradas iguais às medidas na sua superfície, em Figura 4. Curvas de secagem - 65 °C

função da dificuldade de sua medição, haja vista a

reduzida espessura das amostras de celulose 1.6

consideradas. Esta simplificação mostra-se de acordo

Tplaca=70ºC

com o proposto em alguns dos trabalhos sobre a

modelagem e simulação do secador convencional de 2 m/s

1.2 4 m/s

papel, citados anteriormente

6 m/s

Umidade (b.s.)

Resultados e discussão

0.8

Curvas de secagem e taxa de secagem

As curvas de secagem e de taxa de secagem das

amostras de celulose de fibra longa foram levantadas

0.4

para velocidades do ar de secagem de 2, 4 e 6 m/s e

temperaturas da placa aquecida de 60, 65, 70, 75, 80,

85 e 90°C, sendo mostradas nas Figuras 3 a 9 e

0.0

Figuras 10 a 16, respectivamente. 0 10 20 30 40 50 60

Na Tabela 1 são apresentados alguns dos Tempo (min)

resultados obtidos a partir destas curvas.

Figura 5. Curvas de secagem - 70 °C

1.6

Tplaca=60ºC 1.6

Tplaca= 75ºC

2 m/s

1.2

4 m/s 2 m/s

1.2

6 m/s 4 m/s

Umidade (BS)

6 m/s

Umidade (BS)

0.8

0.8

0.4

0.4

0.0

0 10 20 30 40 50 60

0.0

Tempo (min) 0 10 20 30 40 50

Tempo (min)

Figura 3. Curvas de secagem - 60 °C

Figura 6. Curvas de secagem - 75 °C

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

1392 Motta Lima et al.

1.6 0.08

Tplaca= 80ºC 0.07

2 m/s

Taxa de Secagem (1/min)

1.2 0.06

4 m/s

6 m/s

0.05

Umidade (b.s.)

0.8 0.04

0.03 Tplaca= 60ºC

0.4 0.02 2 m/s

4 m/s

0.01

6 m/s

0.00

0.0 0.0 0.4 0.8 1.2 1.6

0 10 20 30 40 50

Tempo (min) Umidade (BS)

Figura 7. Curvas de secagem - 80 °C Figura 10. Curvas de taxa de secagem - 60 °C

1.6 0.10

Tplaca=85ºC

2 m/s 0.08

Taxa de Secagem (1/min)

1.2 4 m/s

6 m/s

Umidade (b.s.)

0.06

0.8

0.04

Tplaca=65 ºC

0.4 2 m/s

0.02

4 m/s

6 m/s

0.00

0.0 0.0 0.4 0.8 1.2 1.6

0 10 20 30 40

Tempo (min) Umidade (b.s.)

Figura 8. Curvas de secagem - 85 °C Figura 11. Curvas de taxa de secagem - 65 °C

1.6 0.10

Tplaca= 90ºC

2 m/s 0.08

Taxa de Secagem (1/min)

1.2

4 m/s

6 m/s

Umidade (BS)

0.06

0.8

0.04

Tplaca= 70ºC

0.4

0.02 2 m/s

4 m/s

6 m/s

0.0 0.00

0 10 20 30 40 0.0 0.4 0.8 1.2 1.6

Tempo (min) Umidade (b.s.)

Figura 9. Curvas de secagem - 90 °C Figura 12. Curvas de taxa de secagem - 70 °C

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

Secagem condutiva/convectiva de celulose fibra longa 1393

0.10 0.12

Taxa de Secagem (1/min)

Taxa de Secagem (1/min)

0.10

0.08

0.08

0.06

0.06

0.04 Tplaca= 75ºC Tplaca= 90ºC

0.04

2 m/s 2 m/s

0.02

4 m/s 0.02

4 m/s

6 m/s 6 m/s

0.00 0.00

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (BS) Umidade (BS)

Figura 13. Curvas de taxa de secagem - 75 °C Figura 16. Curvas de taxa de secagem - 90 °C

As curvas de secagem e, principalmente, as de taxa

0.12 de secagem mostram que, no intervalo estudado, a

influência da velocidade do ar só se faz notar ao

0.10 longo do período de taxa constante, não tendo efeito

Taxa de Secagem (1/min)

significativo no de taxa decrescente. Este fato também

0.08 foi observado por Motta Lima et al. (2000) na secagem

de celulose do tipo fibra curta.

0.06 Esta constatação está plenamente de acordo com

a predominância da atuação de mecanismos de

0.04 Tplaca= 80ºC transferência de umidade externos e internos ao

2 m/s

material, respectivamente.

0.02 4 m/s As discrepâncias observadas no comportamento

6 m/s das curvas no período de taxa constante, para algumas

0.00 temperaturas e velocidades, podem estar relacionadas

0.0 0.4 0.8 1.2 1.6 a alguma influência da umidade do ar de secagem, já

Umidade (b.s.) que esta variável não pôde ser devidamente avaliada

durante os experimentos.

Figura 14. Curvas de taxa de secagem - 80 °C

Perfis de temperatura

0.16 Os perfis de temperatura obtidos para as amostras de

0.14

celulose fibra longa, nas condições operacionais

estudadas, são mostrados nas Figuras 17 a 23.

Taxa de Secagem (1/min)

0.12 Os perfis apresentam um patamar de temperatura

aproximadamente constante para umidades mais

0.10

altas, relacionado com a evaporação de água livre. Esta

0.08 região é seguida por um período onde a temperatura

diminui com a umidade, devido ao efeito isolante do

0.06

Tplaca= 85ºC papel, até atingir sua condição de equilíbrio com o ar

0.04 ambiente que escoa sobre sua superfície, justificando

2 m/s

as oscilações observadas quando X → Xe.

0.02 4 m/s

Na Tabela 1 são apresentados os valores das

6 m/s

0.00 temperaturas iniciais das amostras (consideradas iguais

0.0 0.4 0.8 1.2 1.6 a do ar ambiente utilizado em cada experimento),

Umidade (b.s.) das temperaturas de vaporização (obtidas a partir do

patamar inicial - período de taxa constante) e das

Figura 15. Curvas de taxa de secagem - 85 °C temperaturas de equilíbrio ao final de cada ensaio.

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

1394 Motta Lima et al.

44 51

42 49

Temperatura da Celulose (ºC)

Temperatura da Celulose (ºC)

40

47

38

45

36

Tplaca= 75ºC

43

34 Tplaca= 60ºC

2 m/s

2 m/s 41 4 m/s

32 4 m/s 6 m/s

6 m/s

30 39

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (b.s.) Umidade (b.s.)

Figura 17. Temperatura das amostras - 60 ºC Figura 20. Temperatura das amostras - 75 ºC

56

44

54

Temperatura da Celulose (ºC)

Teperatura da Celulose (ºC)

52

42

50

40 48

46

38

44

Tplaca= 65ºC Tplaca= 80ºC

2 m/s 42

36 2 m/s

4 m/s 40 4 m/s

6 m/s 6 m/s

34 38

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (b.s.) Umidade (b.s.)

Figura 18. Temperatura das amostras - 65 ºC Figura 21. Temperatura das amostras - 80 ºC

50 56

48

54

Temperatura da Celulose (ºC)

Temperatura da Celulose (ºC)

46

52

44

42 50

40 48

38 Tplaca=70ºC Tplaca= 85ºC

46

36 2 m/s 2 m/s

4 m/s 44 4 m/s

34

6 m/s 6 m/s

32 42

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (b.s.) Umidade (b.s.)

Figura 19. Temperatura das amostras - 70 ºC Figura 22. Temperatura das amostras - 85 ºC

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

Secagem condutiva/convectiva de celulose fibra longa 1395

64 coeficiente de contato α, além de uma análise do

coeficiente de transferência de calor externo hCF, que

60 pode ser inferido através da literatura específica ou

Temperatura da Celulose (ºC)

também estimado, sendo normalmente calculado da

seguinte forma:

56

Nu = (C1) (Re)C2 (Pr)1/3 ; (3)

52

ou, para propriedades físicas do ar constantes:

48

Tplaca= 90ºC

hCF = (H1) (var)H2 (4)

2 m/s

44

4 m/s No entanto, a utilização da Equação 2 fica sujeita

6 m/s à possibilidade de se medir as temperaturas TS0 na

40

0.0 0.4 0.8 1.2 1.6 interface placa/folha. Para solucionar este problema,

Umidade (b.s.) desprezou-se o gradiente de temperatura no interior

do material, tendo em vista a reduzida espessura das

Figura 23. Temperatura das amostras - 90 ºC folhas de celulose. Isto corresponde a não se

considerar, na equação geral da transferência de calor

Ajuste das taxas de secagem do sistema placa/folha/ar (Equação 5), a resistência

As curvas de taxa de secagem foram ajustadas devido à condução de calor, através do sólido úmido,

tendo em vista a proposta clássica de dois períodos frente àquelas devido ao contato placa/folha e à

de secagem, conforme aplicada por Motta Lima et al. superfície folha/ar.

(2000) para celulose do tipo fibra curta.

QS (Tpl − Tar )

Período de taxa constante. O período de taxa = U (Tpl − Tar ) = (5)

constante de secagem foi ajustado a partir de um AS L 1 1

+ +

balanço térmico no sólido, onde o calor fornecido k ef α h c

pela placa aquecida seria parte utilizado na evaporação

da umidade e parte perdido para o ar de secagem, Com esta simplificação, pode-se então substituir

ficando o balanço de energia com a seguinte forma: TS0 e TSL por Tvap (temperatura de equilíbrio para o

QS período de taxa constante). Considerando também

= α (Tpl − TS0 ) = h CF (TSL − Tar ) + λ N 'C (1) uma dependência linear do coeficiente de contato α

AS com a temperatura da placa (Tpl), conforme proposto

onde (QS /AS) é fluxo de calor (energia) fornecido por Motta Lima et al. (2000), a Equação 2 se torna:

pela placa. Rearranjando esta equação, pode-se

explicitá-la para a taxa de secagem, ou seja:

(α1 + α 2 Tpl )

N 'C = (Tpl − Tvap ) − ...

λ

α h

N 'C = (Tpl − TS0 ) − CF (TSL − Tar ) (2) ( H1) ( v ar ) H 2

λ λ ... − (Tvap − Tar ) , (6)

λ

Esta equação permite, a partir dos valores

experimentais da taxa constante (NC), estimar o com hCF estimado a partir da Equação 4.

Tabela 1. Resultados da secagem de celulose de fibra longa

vAR Temperatura da Placa (ºC)

(m/s) 60 65 70 75 80 85 90

X0 (b.s.) 1,510 1,512 1,150 1,493 1,500 1,503 1,503

Xe (b.s.) 0,032 0,037 0,040 0,028 0,030 0,030 0,030

Xc (b.s.) 0,871 0,840 0,803 0,891 0,915 0,801 0,902

Tvap (°C) 42,0 44,0 47,0 49,0 52,5 56,0 60,0

2

Tar (°C) 21,9 25,1 20,0 28,2 22,1 29,4 23,6

Te (°C) 38,0 40,5 39,0 44,5 46,5 49,0 49,5

Nc’ x 103 (kg/m2s) 0,899 1,121 1,010 1,256 1,346 1,492 1,526

Nc,s’ x 103 (kg/m2s) 0,826 1,017 1,063 1,332 1,335 1,515 1,491

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

1396 Motta Lima et al.

Tabela 1. Resultados da secagem de celulose de fibra longa (Continuação)

X0 (b.s.) 1,508 1,505 1,510 1,508 1,495 1,497 1,495

Xe (b.s.) 0,051 0,030 0,032 0,032 0,037 0,025 0,037

Xc (b.s.) 1,005 0,929 0,858 0,917 0,973 0,825 0,985

Tvap (°C) 38,0 41,0 43,5 46,5 49,5 53,5 55,0

4

Tar (°C) 21,1 25,7 19,8 27,7 23,4 29,0 23,9

Te (°C) 34,5 37,5 37,0 43,0 43,0 47,5 48,0

Nc’ x 103 (kg/m2s) 0,958 1,213 1,072 1,290 1,410 1,606 1,664

Nc,s’ x 103 (kg/m2s) 0,977 1,128 1,161 1,376 1,435 1,541 1,678

vAR Temperatura da Placa (ºC)

(m/s) 60 65 70 75 80 85 90

X0 (b.s.) 1,499 1,513 1,503 1,496 1,504 1,499 1,504

Xe (b.s.) 0,051 0,035 0,042 0,033 0,030 0,035 0,031

Xc (b.s.) 1,020 0,933 0,935 0,936 1,030 0,872 1,020

Tvap (°C) 36,7 39,6 40,6 45,1 47,1 50,6 52,7

6

Tar (°C) 21,1 23,6 19,4 28,0 29,4 28,8 23,7

Te (°C) 32,5 37,0 34,5 40,0 41,5 45,0 45,5

Nc’ x 103 (kg/m2s) 0,995 1,217 1,195 1,403 1,444 1,825 1,708

Nc,s’ x 103 (kg/m2s) 0,987 1,120 1,271 1,409 1,592 1,645 1,712

Os resultados do ajuste (R = 0,953 ; F = 302,5 ; Apesar das variações encontradas para a região de

p-valores: P < 0,05 ; erro médio da ordem de 4,8 %) taxa constante (acima), pode-se observar o bom

são apresentados também na Tabela 1, e na Equação desempenho desta metodologia na secagem de

7, abaixo. celulose de fibra longa, principalmente no período

de taxa decrescente.

(

N 'C,S = [ 4,423 + (0,0189 )Tpl ] (Tpl − Tvap ) −

)

Conclusão

... − (0,585) ( v ar ) 0,69 (Tvap − Tar ) x10 −5 (7) As principais conclusões deste trabalho são

relacionadas a seguir.

A análise destes resultados indica que a O ajuste do período de taxa constante de

abordagem proposta pode ser usada para a estimativa secagem, pelo balanço térmico no sólido (Equação

das taxas de secagem durante o período de taxa 8), mostrou-se adequado para a celulose de fibra

constante. As variações observadas para alguns longa.

valores (maiores erros na faixa de 9 a 10 %) não são

A escolha da abordagem capilar (redução linear da

suficientes para invalidar a utilização da Equação 7.

taxa de secagem como função das umidades crítica e

Período de taxa decrescente. Estendeu-se o de equilíbrio) mostrou-se acertada, possibilitando o

ajuste por escoamento capilar a todo período de taxa ajuste das taxas de secagem para todo o período de

decrescente, conforme proposto em Motta Lima et al. taxa decrescente.

(2000), através da utilização da Equação 8. Esta A metodologia proposta, Equações 7 e 8, tem

proposta mostra-se de acordo com as apresentadas condições de suprir a necessidade de um modelo

por Nissan e Kaye (1955), papel, e Ratna Prabhu et para a taxa de secagem presente em diferentes

al.(1980), tecidos, onde os autores adotam uma propostas de modelagem de secadores convencionais

redução linear para a taxa, no período decrescente. de papel, conforme pode ser visto no trabalho

pioneiro de Nissan e Kaye (1955), bem como em

(X − X e ) outros que dele se derivaram.

N 'D = N 'C (8)

(X C − X e ) De modo geral, as taxas de secagem para a

celulose do tipo fibra longa foram menores que as

Curvas de taxa de secagem ajustadas respectivas para fibra curta obtidas por Motta Lima et

As Figuras 24 a 30 trazem os resultados do ajuste al. (2000).

das curvas de taxa de secagem, obtidos a partir dos

procedimentos descritos anteriormente (Equações 7

e 8).

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

Secagem condutiva/convectiva de celulose fibra longa 1397

0.08 0.12

0.07

0.10

Taxa de Secagem (1/min)

Taxa de Secagem (1/min)

0.06

0.08

0.05

0.04 0.06

0.03 Tplaca=75ºC

Tplaca= 60ºC 0.04

0.02 2 m/s

2 m/s

0.02 4 m/s

0.01 4 m/s

6 m/s 6 m/s

0.00 0.00

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (BS) Umidade (BS)

Figura 24. Taxas de secagem ajustadas - 60 ºC Figura 27. Taxas de secagem ajustadas - 75 ºC

0.12

0.08 Taxa de Secagem (1/min)

0.10

Taxa de Secagem (1/min)

0.06

0.08

0.06

0.04

Tplaca= 65ºC Tplaca= 80ºC

0.04

0.02 2 m/s 2 m/s

4 m/s 0.02 4 m/s

6 m/s 6 m/s

0.00 0.00

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (b.s.) Umidade (b.s.)

Figura 25. Taxas de secagem ajustadas - 65 ºC Figura 28. Taxas de secagem ajustadas - 80 ºC

0.10 0.14

0.12

0.08

Taxa de Secagem (1/min)

Taxa de Secagem (1/min)

0.10

0.06 0.08

0.06

0.04

Tplaca= 70ºC Tplaca= 85ºC

0.04

2 m/s 2 m/s

0.02

4 m/s 0.02 4 m/s

6 m/s 6 m/s

0.00 0.00

0.0 0.4 0.8 1.2 1.6 0.0 0.4 0.8 1.2 1.6

Umidade (b.s.) Umidade (b.s.)

Figura 26. Taxas de secagem ajustadas - 70 ºC Figura 29. Taxas de secagem ajustadas - 85 ºC

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

1398 Motta Lima et al.

0.14 t - tempo de secagem, [T]

T - temperatura das amostras, [θ]

0.12

Tar - temperatura do ar de secagem, [θ]

Taxa de Secagem (1/min)

0.10 Te - temperatura de equilíbrio com o ar ambiente

(final da secagem), [θ]

0.08 Tpl - temperatura da placa, [θ]

TSL - temperatura na interface amostra / ar, [θ]

0.06

TS0 - temperatura na interface placa/amostra, [θ]

Tplaca= 90ºC

0.04 Tvap - temperatura de vaporização, [θ]

2 m/s T0 - temperatura inicial da amostra, [θ]

0.02 4 m/s U - coeficiente de global de transferência de calor,

6 m/s [M/θT3]

0.00

0.0 0.4 0.8 1.2 1.6 var - velocidade do ar de secagem, [L/T]

Umidade (BS) X - umidade (b.s.), [-]

X0 - umidade inicial (b.s.), [-]

Figura 30. Taxas de secagem ajustadas - 90 ºC

XC - umidade crítica (b.s.), [-]

Xe - umidade de equilíbrio (b.s.), [-]

Nomenclatura z - variável espacial, [L]

2

As - área/superfície das amostras, [L ] α - coeficiente de transferência de calor entre a

b.s. - base seca placa e a amostra, [M/θT3]

b.u. - base úmida α1 - parâmetro da Equação 6, [M/θT3]

C1 - parâmetro da Equação 3, [-] α2 - parâmetro da Equação 6, [M/θ2T3]

C2 - parâmetro da Equação 3, [-] λ - calor latente de vaporização, [L2 /T2]

F - estatística F, ≡ razão entre o quadrado médio

dos valores preditos e o quadrado médio dos Referências

resíduos da estimação (maior F, melhor a

estimação e o ajuste da equação), [-] ASENSIO, M.C. et al. Thermal contact conductance of a

moist paper/metal interface for paper drying applications. J.

hCF - coeficiente de transferência de calor por Heat Transfer - Transactions of the ASME, Fairfield, v. 115, n.

convecção, [M/θT3] 6, p. 1051-1053, 1993a.

H1 - parâmetro das Equações 4 e 6 [conforme ASENSIO, M.C. et al. Measurements of thermal contact

Equações] conductance for a paper/metal interface and effective

H2 - parâmetro das Equações 4 e 6 [conforme conductivity of machine samples. Drying Technol., New

Equações] York, v. 11, n. 6, p. 1371-1384, 1993b.

kef - condutividade térmica, [ML/θT3] BELL, D.O. et al. Recent developments in paper drying.

In: MUJUNDAR, A.S. (Ed.). Advances in Drying.

L - espessura da amostra, [L] Washington D.C.: Hemisphere Publ. Corp., 1994, v. 5,

MSS - gramatura das amostras de celulose, [M/L2] cap. 6.

NC - taxa constante de secagem, [1/T] HODGES, C.R. Laboratory drying study and applications

NC’ - taxa constante de secagem, ≡ (NC)(MSS), for paper machine drying. In: MUJUNDAR, A.S. (Ed.).

[M/L2T] Drying’82. Washington D.C.: Hemisphere Publ. Corp.,

1982. p. 99-105.

NC,S’ - taxa constante de secagem simulada, [M/L2T]

LEE, P.F.; HINDS, J.A. Analysis of heat and mass transfer

ND’ - taxa decrescente de secagem, [M/L2T] within a sheet of papermaking fibers during drying. In:

P - p-valor, ≡ nível de significância dos parâmetros MUJUNDAR, A.S. (Ed.). Drying’82. Washington D.C.:

(deve ser < 0,05), [-] Hemisphere Publ. Corp., 1982. p. 74-82.

Pr - número de Prandlt, [-] MOTTA LIMA, O.C. Estudo sobre a secagem de folhas

de celulose. 1999. Tese (Doutorado em Engenharia

Qs - calor transferido para o sólido, [ML2/T2] Química) - COPPE-Universidade Federl do Rio de

Re - número de Reynolds, [-] Janeiro, Rio de Janeiro-RJ, 1999.

R2 - coeficiente de correlação da equação ajustada, MOTTA LIMA, O.C. et al. Estudo sobre a secagem de

[-] papel VI: secagem condutiva/convectiva com ar ambiente

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

Secagem condutiva/convectiva de celulose fibra longa 1399

em convecção forçada. In: COBRASP, 26, 1998, MUJUNDAR, A.S. (Ed.). Drying’89. Washington D.C.:

Teresópolis-RJ. Proceedings... Teresópolis: DTQ/IT- Hemisphere Publ. Corp., 1989. p. 157-161.

UFRRJ, 1999, v. 2, p.429-436 RUEFF, M.; LALOUI, F. Influence of sheet structure and

MOTTA LIMA, O.C. et al. Taxas de secagem na secagem process conditions on paper drying. In: MUJUNDAR,

condutiva/convectiva de papel com ar ambiente em A.S. (Ed.). Drying’94. Washington D.C.: Hemisphere

convecção forçada. In: COBRASP, 27, 1999, Campos de Publ. Corp., 1994. p. 1221-1228.

Jordão-SP. Proceedings... Campos de Jordão: DEQ- SEYED-YAGOOBI, J. et al. Heat and mass transfer in a

EPUSP, 2000. p.525-532. paper sheet during drying. J. Heat Transfer - Trans. ASME,

NISSAN, A.H.; HANSEN, D. Heat and mass transfer Fairfield, v. 114, n. 2, p. 538-541, 1992.

transients in cylinder drying: Part I. unfelted cylinders. SHERWOOD, T.K. The drying of solids - III:

AIChE Journal, New York, v. 6, n. 4, p. 606-611, 1960. mechanism of the drying of pulp and paper. Ind. Eng.

NISSAN, A.H.; GEORGE Jr., H.H. Heat and mass Chem., Washington, D.C.: v. 22, n. 2, p. 132-136, 1930.

transfer transients in cylinder drying: Part II. felted VIDEAU, J.L.; LEMAITRE, A. An improved model of a

cylinders. AIChE Journal, New York, v. 7, n. 4, p. 635-641, paper machine multicylinder drying section. In:

1961. MUJUNDAR, A.S. (Ed.). Drying’82. Washington D.C.:

RATNA PRABHU, M. et al. Thermal characteristics of Hemisphere Publ. Corp., 1982. p. 129-138.

contact drying through computer simulation. In: WILHELMSSON, B. et al. Simulation models of multi-

MUJUNDAR, A.S. (Ed.). Drying’80. Washington, D.C.: cylinder paper drying. Drying Technol., New York, v. 11, n.

Hemisphere Publ. Corp., 1980, v. 1, p. 403-412. 6, p. 1177-1203, 1993.

REARDON, S.A. et al. Friction, heat and mass transfer for WILHELMSSON, B.; STENSTRÖM, S. Heat and mass

paper drying. Int. J. Heat Mass Transfer, Kidlington, v. 41, n. transfer coefficients in computer simulation of paper

10, p. 1313-1325, 1998. drying. In: MUJUNDAR, A.S. (Ed.). Drying’94.

RUEFF, M.; CHARUEL, R. Drying of paper: Washington D.C.: Hemisphere Publ. Corp., 1994. p.

measurement of moisture content. In: MUJUNDAR, 1195-1204.

A.S. (Ed.). Drying’86. Washington D.C.: Hemisphere

Received on August 23, 2001.

Publ. Corp., 19862. v. 1, p. 358-362.

Accepted on November 26, 2001.

RUEFF, M.; CHARUEL, R. Drying of paper:

measurement of local moisture content. In:

Acta Scientiarum Maringá, v. 23, n. 6, p. 1389-1399, 2001

Вам также может понравиться

- Ajuste Do Excesso de Ar Na Queima Do Bagaço de CanaДокумент1 страницаAjuste Do Excesso de Ar Na Queima Do Bagaço de CanaAnonymous QY7Iu8fBОценок пока нет

- Boletim Técnico Nov 2012 PDFДокумент1 страницаBoletim Técnico Nov 2012 PDFAnonymous QY7Iu8fBОценок пока нет

- Análise de Combustão em Caldeiras A Biomassa - ZetecДокумент3 страницыAnálise de Combustão em Caldeiras A Biomassa - ZetecAnonymous QY7Iu8fBОценок пока нет

- Análise de Combustão em Caldeiras A Biomassa - ZetecДокумент3 страницыAnálise de Combustão em Caldeiras A Biomassa - ZetecAnonymous QY7Iu8fBОценок пока нет

- Rendimento de Uma Caldeira de RecuperaçãoДокумент85 страницRendimento de Uma Caldeira de RecuperaçãoAnonymous QY7Iu8fBОценок пока нет

- Introdução A SiderurgiaДокумент110 страницIntrodução A SiderurgiaMariana Guimaraes100% (1)

- Estudos de Dados para Prospecção de EmpresasДокумент29 страницEstudos de Dados para Prospecção de EmpresasWagner BrancoОценок пока нет

- Treinamento operacional para caldeiras a biomassaДокумент3 страницыTreinamento operacional para caldeiras a biomassaAnonymous QY7Iu8fBОценок пока нет

- Por Que É Importante Controlar A Combustão - Infotec 026Документ4 страницыPor Que É Importante Controlar A Combustão - Infotec 026Anonymous QY7Iu8fBОценок пока нет

- Obtendo melhor rendimento em caldeiras a biomassaДокумент3 страницыObtendo melhor rendimento em caldeiras a biomassaAnonymous QY7Iu8fB0% (1)

- Zetec - Principais Atividades - 2019Документ6 страницZetec - Principais Atividades - 2019Anonymous QY7Iu8fBОценок пока нет

- Segurança na operação de caldeirasДокумент267 страницSegurança na operação de caldeirasAimar Vanderlei Ferreira Filho100% (1)

- Aumente o rendimento de caldeiras a biomassaДокумент3 страницыAumente o rendimento de caldeiras a biomassaAnonymous QY7Iu8fBОценок пока нет

- Senai Mecanica Tratamento TermicoДокумент14 страницSenai Mecanica Tratamento TermicofenixcrossОценок пока нет

- 348 Artigo TecnicoДокумент6 страниц348 Artigo TecnicoLeandro TakahashiОценок пока нет

- Operacao CaldeiraДокумент45 страницOperacao Caldeiraolosolos89% (9)

- 108 - Tratamento de Água de Alimentação de CaldeirasДокумент33 страницы108 - Tratamento de Água de Alimentação de CaldeirasAnonymous QY7Iu8fBОценок пока нет

- Operacao CaldeiraДокумент45 страницOperacao Caldeiraolosolos89% (9)

- Treinamento de segurança sobre caldeiras elétricasДокумент15 страницTreinamento de segurança sobre caldeiras elétricasAnonymous QY7Iu8fBОценок пока нет

- Fontes de biomassa para geração de energiaДокумент62 страницыFontes de biomassa para geração de energiaAnonymous QY7Iu8fBОценок пока нет

- Introdução Caldeiras FlamoДокумент55 страницIntrodução Caldeiras FlamoAnonymous QY7Iu8fBОценок пока нет

- Catalogo Simisa HPBДокумент4 страницыCatalogo Simisa HPBAnonymous QY7Iu8fBОценок пока нет

- Guia Básico de Engenharia QuimicaДокумент6 страницGuia Básico de Engenharia QuimicaAnonymous QY7Iu8fBОценок пока нет

- Instrumentao Corrigido PDFДокумент221 страницаInstrumentao Corrigido PDFAndreza CardosoОценок пока нет

- @@@ebook - Microcontrolador 8051 - DetalhadoДокумент233 страницы@@@ebook - Microcontrolador 8051 - DetalhadoDouglas ZiroldoОценок пока нет

- Não Se Esqueça Da SegurançaДокумент1 страницаNão Se Esqueça Da SegurançaAnonymous QY7Iu8fBОценок пока нет

- Resolução+anp+nº+18 - GLPДокумент10 страницResolução+anp+nº+18 - GLPAnonymous QY7Iu8fBОценок пока нет

- Aplicação Gas Natural Ind MetalurgicaДокумент6 страницAplicação Gas Natural Ind MetalurgicaAnonymous QY7Iu8fBОценок пока нет

- Projeto queimador forno cadinho GLPДокумент62 страницыProjeto queimador forno cadinho GLPAnonymous QY7Iu8fB100% (2)

- Casimir Effect and Vacuum Polarization of the Dirac FieldДокумент163 страницыCasimir Effect and Vacuum Polarization of the Dirac FieldNicolas BenedictoОценок пока нет

- RELATORIO ORGANICA (P-Nitroacetanilida)Документ11 страницRELATORIO ORGANICA (P-Nitroacetanilida)Marcel AmorimОценок пока нет

- Motor Trifásico HGFДокумент8 страницMotor Trifásico HGFRodrigo MachadoОценок пока нет

- NC Cap16Документ121 страницаNC Cap16RennéMamanniОценок пока нет

- Catálogo de vaporizadores e equipamentos térmicosДокумент16 страницCatálogo de vaporizadores e equipamentos térmicosDavid Aguiar FelicinoОценок пока нет

- Exp9 GP Ficha Trabalho 23Документ2 страницыExp9 GP Ficha Trabalho 23RitaОценок пока нет

- Trabalho Modulo de Flexao de Uma Haste CompletoДокумент3 страницыTrabalho Modulo de Flexao de Uma Haste CompletoEster FerreiraОценок пока нет

- Química 12o ano teste sumativo 6oДокумент5 страницQuímica 12o ano teste sumativo 6ojocmjmОценок пока нет

- Resumos Gráficos - Física PDFДокумент56 страницResumos Gráficos - Física PDFMaria Clara De Souza SilvaОценок пока нет

- Imagens formadas por espelhosДокумент6 страницImagens formadas por espelhosThamires MelloОценок пока нет

- APOSTILA Riscos Fisicos II - Ruído e VibraçõesДокумент100 страницAPOSTILA Riscos Fisicos II - Ruído e VibraçõesRose SouzaОценок пока нет

- Trabalho Potc3aancia e EnergiaДокумент3 страницыTrabalho Potc3aancia e EnergiaLiidy LottОценок пока нет

- Parâmetros Operacionais e de Projeto em Motores AlternativosДокумент29 страницParâmetros Operacionais e de Projeto em Motores AlternativosDiego Bernardi BestelОценок пока нет

- Construção de dobradora hidráulicaДокумент21 страницаConstrução de dobradora hidráulicaAlexsandro Cavalcanti de SouzaОценок пока нет

- Dicas para Yongnuo YN565EXДокумент16 страницDicas para Yongnuo YN565EXAlbert Santana100% (2)

- ManualДокумент186 страницManualEdson Arlindo100% (1)

- Lei Gravitação Universal: Força Proporcional Massas Inversamente DistânciaДокумент7 страницLei Gravitação Universal: Força Proporcional Massas Inversamente DistânciaGiovani CortezОценок пока нет

- Viga inclinada biapoiada com força vertical distribuída - exemplocálculoesforçosinternosДокумент2 страницыViga inclinada biapoiada com força vertical distribuída - exemplocálculoesforçosinternosjorge25_aguila283250% (2)

- Ava 1 Eng314 2018 1 Avaliacao 1 Aplicada No Curso Regular em 2018Документ5 страницAva 1 Eng314 2018 1 Avaliacao 1 Aplicada No Curso Regular em 2018Eurico FernandesОценок пока нет

- Equilíbrio em Soluções EletrolíticasДокумент32 страницыEquilíbrio em Soluções EletrolíticasJuliana Mattos100% (1)

- Relatório Lab. Física 2 - 1 Fenômenos Eletrostáticos.Документ24 страницыRelatório Lab. Física 2 - 1 Fenômenos Eletrostáticos.Renato HenriqueОценок пока нет

- Projeto de ponte rodoviária de aço-concreto de 30mДокумент39 страницProjeto de ponte rodoviária de aço-concreto de 30mjanioОценок пока нет

- Mecânica II - Força Cortante, Momento Fletor e Tensões Nas VigasДокумент29 страницMecânica II - Força Cortante, Momento Fletor e Tensões Nas VigasLuiza PetizaОценок пока нет

- Movimentos circulares uniforme e variadoДокумент4 страницыMovimentos circulares uniforme e variadoCarlos Kauan Moreira de SousaОценок пока нет

- Eq12 Cad Lab Quest Lab 2 1 ResolucaoДокумент1 страницаEq12 Cad Lab Quest Lab 2 1 ResolucaoMónicaОценок пока нет

- Sistema de Alimentação para Ligas de AlumínioДокумент188 страницSistema de Alimentação para Ligas de AlumínioDiego FeltrinОценок пока нет

- Qualidade em SoldagemДокумент30 страницQualidade em SoldagemMarcus RibeiroОценок пока нет

- SismosДокумент106 страницSismosMariana RochaОценок пока нет

- Física Teórica 2 - Prova de Múltipla EscolhaДокумент7 страницFísica Teórica 2 - Prova de Múltipla EscolhaSamuel Motta De Paula AntunesОценок пока нет

- CamesДокумент33 страницыCamesFelipe ASОценок пока нет