Академический Документы

Профессиональный Документы

Культура Документы

Historiadel Plastico

Загружено:

Shelton Ramses Baldioceda ReynosoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Historiadel Plastico

Загружено:

Shelton Ramses Baldioceda ReynosoАвторское право:

Доступные форматы

HISTORIA DEL PLASTICO

El invento del primer plstico se origina como resultado de un concurso en 1860, cuando el fabricante estadounidense de bolas de billar Phelan and Collader ofreci una recompensa de 10,000 dlares a quien consiguiera un sustituto del marfil natural, destinado a la fbrica de bolas de billar. Una de las personas que compiti fue el norteamericano John Wesly Hyatt, quien desarrollo el celuloide, disolviendo celulosa en una solucin de alcanfor y etanol. Si bien Hyatt no gano el premio, consigui un producto muy comercial que sera vital para el desarrollo de la industria cinematogrfica de finales del siglo XIX.

En 1909 el qumico norteamericano de origen belga Leo Hendrick Baekeland, sintetizo un polmero de gran inters comercial, a partir de molculas del fenol y formaldehdo. Se bautiz con el nombre de baquelita y fue el plstico totalmente sinttico de la historia, fue la primera de una serie de resinas sintticas que revolucionaron la tecnologa moderna iniciando la *era de plstico*. A lo largo del siglo XX el uso del plstico se hizo extremadamente popular y llego a sustituir a otros materiales tanto en el mbitodomstico, como industrial y comercial.

En 1920 se produjo un acontecimiento que marc la pauta al desarrollo de los materiales plsticos. El qumico alemn Hermann Staudinger aventuro que estos se componan en realidad de macromolculas.

Los plsticos son sustancias qumicas sintticas denominados polmeros, de estructura macromolecular que puede ser moldeada mediante calor o presin y cuyo componente principal es el carbono. Estos polmeros son grandes agrupaciones de monmeros unidos mediante el proceso qumico llamado polimerizacin. Los plsticos proporcionan el balance necesario de propiedades que no pueden lograrse con otros materiales por ejemplo: color, poco peso, tacto agradable y resistencia a la degradacin ambiental y biolgica.

Puesto que las materias primas para la produccin del plstico son los grandes del petrleo y del carbn. De hecho, plstico se refiere a un estado del material, pero no al material en s: los polmerossintticos habitualmente llamados plsticos, son en realidad materiales sintticos que pueden alcanzar el estado plstico, esto es cuando el material se encuentra viscoso o fluido, y no tiene propiedades de resistencias o esfuerzos mecnicos.

Este estado se alcanza cuando el material en estado slido se transforma en estado plstico generalmente por calentamiento, y es ideal para los diferentes procesos productivos ya que este estado es cuando el material puede

manipularse delas distintas formas que existen en la actualidad.

As que la palabra plstico es una forma de referirse a materiales sintticos capaces de entrar en un estado plstico, pero plstico no es necesariamente el grupo de materiales a los que cotidianamente hace referencia esta palabra. PROPIEDADES DEL PLASTICO Las propiedades y caractersticas de la mayora de los plsticos (aunque no siempre se cumplen en determinados plsticos especiales) son estas: y y y y y y y Fcilesde trabajar. Tienen un bajo costo deproduccin. Poseen baja densidad. Suelen ser impermeables Buenos aislantes elctricos. Aceptables aislantes acsticos. Buenos aislantes trmicos, aunque la mayora no resisten temperaturas muy elevadas. y Resistentes a la corrosin y a muchos factores de reciclaje que se queman, son muy contaminantes. y y Alto peso molecular. Baja conductividad trmicaelctrica.

Es importante entender las propiedades de los plsticos, entre los cuales se encuentran el alto peso molecular, la baja densidad, alta resistencia a la corrosin y baja conductividad trmica y elctrica, todo el contrario de los materiales metlicos, es por ello que su aplicacin en la industria moderna es cada da mas creciente.

Las caractersticas antes mencionadas hacen posible su amplia aplicacin y uso de tipo industrial, tal es as que en la actualidad existen plsticos con elevada resistencia al calor y a la traccin, con valores prximos a los aceros.

Los plsticos, bajo carga, tienen un comportamiento diferente al de cualquier otro material industrial, la razn es que en forma especial los termoplsticos tienen un comportamiento visco elstico, es decir tienen una reaccin viscosa y elstica, al de los metales que tienen una reaccin ante las cargas de una falla por deformacin.

Esta deformacin visco elstica se debe, en forma principal, a la estructura molecular de cadena larga. Cuando las cadenas largas estn bajo cargas, se mueven una a lo largo de otra y la cantidad de movimiento se debe al tipo de enlace. Los plsticos con enlaces dbiles se deforman con ms facilidad que los que tienen enlaces fuertes. PROCESAMIENTO DE LOS PLASTICOS

En la industria de los plsticos, participan los manufactureros de las resinas bsicas, a partir de los productos qumicosbsicos provenientes del petrleo y de sus gases y que suelen producir la materia prima en forma de polvo,grnulos, escamas, lquidos o en forma estndar como laminas, pelculas, barras, tubos y formas estructurales y laminados, participan tambin los procesados de plsticos que conforman y moldean las resinas bsicas en productos terminados.

En la conformacin y moldeo de las resinas se utilizan tambin diversos componentes qumicos o no, que le proporcionan al producto terminado ciertas caractersticas especiales, dentro de ellos tenemos:

Las cargas, que sirven de relleno, dan resistencia, dan rigidez al moldeado bajar los costos de produccin, dentro de ellos tenemos el aserrn, tejidos de algodn, limaduras de hierro, fibra de vidrio, etc.

Colorantes, para proporcionar color al producto terminado, son de origen mineral como los xidos, se proporcionan en forma de polvos y en forma de resinas de oleo.

Aditivos como los endurecedores para las resinas liquidas, espumantes y desmoldantes para el moldeado.

Una de las ms amplias ramas de la industria de los plsticos comprende las compaas que producen a partir de pelculas y lminas artculo como cortinas, impermeables, artculos inflables, tapicera, equipajes, en general artculos de tocador, cocina, etc.

Para la produccin de todos estos articulase hace necesario tambin la participacin de un diseador y un estampador para el acabado final. Los

mtodos de moldeo y conformados ms comn son el moldeado por prensa, moldeado por inyeccin prensada, por inyeccin, moldeado por soplado de cuerpos huecos, termo formado, calandrado, refuerzo, recubrimientos, como pintura dura, maquinado, unin y colado en moldes. MOLDEADO POR PRENSA

Es el mtodo ms usado para producciones unitarias y pequeas series. Este procedimiento es indicado para moldear resinas denominadas Duroplsticos, que se obtiene en forma de polvo o granulado, para lo cual el molde previamente elaborado segn la pieza a conformar, por lo general en macho y hembra, se

calienta, se le aplica el desmoldante y se deposita en ella la cantidad precisa de resina.

Luego de cerrar el molde la resina se distribuye en su interior, se aplica calor y presin a valores de 140 - 170C y 100 Bar o ms. El calor y la presin conforman el plstico en toda su extensin. Con la finalidad de endurecer la resina a moldear (polimerizar o curar), se procede a enfriar el molde y se extrae la pieza.

La polimerizacin o curado es un cambio qumico permanente, dentro de la forma del molde. Para obtener el calor necesario se recurre a diversos procedimientos como resistencias elctricas, luz infrarroja o microondas, la presin que se aplica se obtiene por medio de prensas mecnicas o hidrulicas.

El tiempo que se aplica el calor y la presin al molde cerrado, est en funcin del diseo de la pieza y de la composicin de la resina. El procedimiento se aplica para producir piezas simples y de revolucin como tazas, platos, cajas de radio, llaves de luz, tubos etc. MOLDEADO POR PRENSADO EN INYECCIN

(transferencia) Al igual al mtodo anterior tambin se le utiliza para el moldeo de resinas duroplsticas y en algunos casos las termoplsticos. La diferencia entre el moldeado por prensa y el de transferencia es que el calor y la presin necesaria para la polimerizacin (para fundir) de la resina se realiza en una cmara de caldeo y compresin, en ella previamente calentada se aplica el desmoldante y una determinada cantidad de resina en forma de polvo o en forma granulada.

Cuando la resina se hace plstica, se transfiere al molde propiamente dicho mediante un mbolo en la cmara de caldeo. Por medio de bebederos o canales de transferencia, despus de curado el plstico se abre el molde y se extrae la pieza.

El moldeado por transferencia fue desarrollado para facilitar el moldeo de productos complicados con pequeos agujeros profundos o numerosos insertos metlicos. En el moldeado por prensado, la masa seca vara la posicin de los insertos y pasadores metlicos que forman los agujeros, en el moldeado por transferencia por el contrario, la masa plstica licuada fluye alrededor de estas partes metlicas, sin cambiarle la posicin.

INYECCIN

Es el principal mtodo de la industria moderna en la produccin de piezas plsticas, la produccin es en serie, principalmente se moldea termoplsticos y para el moldeo de los duroplasticos se tiene que realizar modificaciones.

El material plstico en forma de polvo o en forma granulada, se deposita para varias operaciones en una tolva, que alimenta una cilindro de caldeo, mediante la rotacin de un husillo o tornillo sin fin, se transporta el plstico desde la salida de la tolva, hasta la tobera de inyeccin, por efecto de la friccin y del calor la resina se va fundiendo hasta llegar al estado lquido, el husillo tambin tiene aparte del

movimiento de rotacin un movimiento axial para darle a la masa lquida la presin necesaria para llenar el molde, actuando de sta manera como un mbolo.

Una vez que el molde se ha llenado, el tornillo sin fin sigue presionando la masa lquida dentro del molde y ste es refrigerado por medio de aire o por agua a presin hasta que la pieza se solidifica. Las mquinas para este trabajo se denominan inyectora de husillo impulsor o de tornillo sin fin, tambin se le denomina extrusora en forma genrica.

En grfico adjunto tenemos un corte transversal de una parte de un inyector de plstico en la que se observa: 1.- Tolva. 2.- Motor Hidrulico. 3.-Husillo sin fin. 4.- Sistema de calefaccin del husillo. 5.- Molde Soplado de cuerpos huecos Es un procedimiento para moldeo de termoplsticos nicamente, para ello, mediante una extrusora en forma horizontal o vertical se producen dos bandas o preformas calientes en estado pastoso, de un espesor determinado y adems inflable, que se introducen al interior del molde partido, posteriormente se cierra el

molde y mediante un mandril se introduce aire a alta presin entre las dos lminas, sta presin hace que las lminas de plstico se adhieran a las paredes interiores del molde haciendo que tomen su configuracin, seguidamente se enfra el molde para que las pelculas se endurezcan, pasado esto se procede a extraer la pieza y se elimina el material excedente( rebaba).

Para ste procedimiento es necesario que el material tenga estabilidad de fusin para soportar la extrusin de la preforma y el soplado de la misma al interior del molde. El moldeado por soplado de cuerpos huecos tiene un uso muy extenso para producir recipientes como botellas, galoneras, pelotas, barriles de todo tamao y configuracin, adems de piezas para autos, juguetes como muecas, etc.

Molde de acero para soplado de una galonera plstica de 64 onzas

TERMOFORMADO

Procedimiento exclusivo para termoplsticos, la resina se proporciona en forma de fina lminas al cual se le calienta para poder conformarlo.

Con aire a presin o vaco, se obliga a la hoja a cubrir la cavidad interior del molde y adoptar su configuracin, se utiliza para la fabricacin de diversos recipientes como vasos, copas, pequeas botellas todos descartables, la produccin es en

serie, utilizndose planchas o lminas del tamao adecuado para 100 a 200 piezas.

EL CALANDRADO

Se utiliza para revestir materiales textiles, papel, cartn o planchas metlicas y para producir hojas o pelculas de termoplstico de hasta 10 milsimas de pulgada de espesor y las lminas con espesores superiores.

En el calandrado de pelculas y lminas el compuesto plstico se pasa a travs de tres o cuatro rodillos giratorios y con caldeo, los cuales estrechan el material en forma de lminas o pelculas, el espesor final de del producto se determina por medio del espacio entre rodillos.

La superficie resultante puede ser lisa o mate, de acuerdo a la superficie de los rodillos. Para la aplicacin de recubrimientos a un tejido u otro material por medio del calandrado, el compuesto de recubrimiento se pasa por entre dos rodillos horizontales superiores, mientras que el material por recubrir se pasa por entre dos rodillos inferiores conjuntamente con la pelcula, adhirindola con el material a recubrir.

Otro procedimiento utiliza resina lquida a la cual se le agrega colorante y endurecedor y mediante dos rodillos de los cuales el inferior est en contacto con

una bandeja con el compuesto lquido que impregna el material a recubrir, a los rodillos se les proporciona calor para acelerar la polimerizacin del compuesto.

EXTRUSIN

Se usa principalmente para termoplsticos. La extrusin es el mismo proceso bsico que el moldeado por inyeccin, la diferencia es que en la extrusin la configuracin de la pieza se genera con el troquel de extrusin y no con el molde como en el moldeado por inyeccin.

En la extrusin el material plstico, por lo general en forma de polvo o granulado, se almacena en una tolva y luego se alimenta una larga cmara de calefaccin, a travs de la cual se mueve el material por accin de un tornillo sin fin, al final de la cmara el plstico fundido es forzado a salir en forma continua y a presin a travs de un troquel de extrusin preformado, la configuracin transversal del troquel determina las forma de la pieza.

A medida que el plstico extruido pasa por el troquel, alimenta una correa transportadora, en la cual se enfra, generalmente por ventiladores o por inmersin en agua, con ste procedimiento se producen piezas como tubos, varillas, lminas, pelculas y cordones.

En el caso de recubrimiento de alambres y cables, el termoplstico se estruje alrededor de una longitud continua de alambre o cable, el cual al igual que el plstico pasa tambin por el troquel, despus de enfriado el alambre se enrolla en tambores.

FUNDICIN

Mediante ste procedimiento se trabajan tanto termoplsticos como duroplsticos, en estado lquido por lo general o en estado granulado o en polvo, para la produccin de diversas piezas, la diferencia entre la fundicin y el moldeo es que no se utiliza la presin, el calor se utiliza slo para resinas en forma de polvo o granulados, la masa se calienta hasta que est fluido y se vierte en el molde, luego se cura a temperaturas que vara segn el plstico y luego se retira del molde.

Mecanismo bsico de un Termoformadora

MAQUINA TERMOFORMADORA GN-PLASTICS PARA PRODUCCION EN SERIE.

Lmina de Polietileno y piezas elaboradas por termoformado.

Procedimiento artesanal de conformado de lminas plsticas con modelo de madera para la obtencin de la carrocera de un auto de juguete.

Una vez conformada la lmina se procede a extraer el modelo de madera por partes en el orden indicado: 1, 2, 3, 4 y finalmente la pieza de madera grande la nmero 5. Por lo general la lmina plstica es resina polister lquida reforzada con fibra de vidrio, en la cual esta acta como carga y con su respectivo colorante y endurecedor.

Empaque y etiqueta: Una sola pieza por inyeccin

La industria del empaque saca provecho de los avances en el proceso de inyeccin; a travs de la tecnologa de etiquetado dentro del molde, ha conseguido producir envases con una apariencia visual muy superior, con mejores propiedades y ha logrado eliminar procesos secundarios de impresin. El proceso representa grandes oportunidades de diferenciacin para los clientes de moldeadores de empaques y envases

Tradicionalmente, la decoracin y adicin de informacin sobre un producto se realizan en una fase posterior al moldeo de la pieza, con procedimientos de impresin y etiquetado. Sin embargo, en los ltimos aos se han dado grandes pasos en las tecnologas de transformacin, y se observa una marcada tendencia a integrar el proceso de decoracin al proceso de moldeo por inyeccin.

Es as que la tcnica de etiquetado dentro del molde, o In-Mold Labeling (IML) est ganando cada vez ms presencia en la produccin de artculos plsticos, sobre todo en el sector de envases.

La empresa Husky (Canada) es una de las impulsoras de este sistema innovador. Actualmente el 40% de los nuevos empaques que se hacen en Europa emplean la tecnologa IML, y se proyecta que sta tendr un crecimiento del 20% anual. Husky, proveedor de sistemas completos de IML, asegura que la demanda global de este tipo de soluciones est creciendo a tasas de dos dgitos, y que el principal motor de crecimiento es la habilidad de los contenedores de diferenciar productos con mejor calidad en la decoracin.

Procedimiento de moldeo de envase con etiquetado dentro del molde en una inyectora de 4 cavidades por lado (coinyeccion)

CONSTITUCION DE LOS MOLDES PARA PLASTICOS

Los moldes para plsticos se construyen de diversas maneras, en funcin de la forma de la pieza que se quiere obtener, por lo general son moldes partidos, si la pieza es de revolucin y simtrica, lo ms comn es que sea de macho (ncleo) y hembra (matriz), de lo contrario tendr mltiples partes que se ensamblan para el cierre y llenado del molde y se abren para el desmolde de la pieza.

Dependiendo de la cantidad de piezas a producir, los moldes pueden ser de accionamiento manual, si se trata de pequeas series, para series mayores se utilizan moldes semiautomticos, accionados por prensas y para grandes series de piezas los moldes automticos en los cuales no participan prcticamente la mano humana.

Para el diseo del molde se debe de considerar el color de la pieza, adornos , insertos metlicos, espesor de las paredes, conocidad de las paredes para facilitar el desmolde, conviene evitar bordes y salientes agudos, las curvas irregulares son difciles de mecanizar, las superficies planas o grandes tienen el inconveniente de presentar alabeos por la contraccin, lo que da a lugar a superficies irregulares y acabados rugosos, para evitar esto se deben reforzar las paredes con salientes suaves, nervios, redondamientos en el encuentro de las paredes.

Las paredes no deben de ser muy delgadas que puedan romperse, para los duroplasticos como los fenlicos no debe de sobrepasar los 0,65 mm. Los termoplsticos se pueden moldear con espesores ms finos. Se debe de tener en cuenta la no existencia de cambios brusco de espesores para evitar concentraciones de tensiones.

Paredes de casi igual espesor curan de manera uniforme. Es recomendable en las paredes largas o altas, que el fondo, por donde generalmente se inicia el llenado

sea ms grueso que la parte superior, para facilitar el desmolde y evitar la concentracin de tensiones.

Los plsticos tienen la tendencia de contraerse ajustndose alrededor del embolo o de los machos del molde, si la pieza es de revolucin se puede optar por una conicidad de 1, para otras formas hay que darle a la pieza una inclinacin de 0,5 por lo menos, ya que verticalidades mayores producen adherencias de la pieza al molde. Son los Metacrilatos de Metilo y el Poliestireno son los materiales de mayor contraccin, en ese caso se usa inclinacin mayor o igual de 1

Si la pieza tiene la inclinacin en el ncleo del molde, la pieza queda retenida en la cavidad (matriz hembra) del molde, por lo que los expulsores estarn ubicados en ella.

Por el contrario la inclinacin corresponde a la matriz, la pieza se adhiere en el ncleo, siendo preciso ubicar los expulsores en l.

El diseo, construccin de moldes para plsticos y el moldeo requiere cierta experiencias y constituye una tcnica y a la vez un arte, a lo que debemos agregar ingenio, sentido comn y el conocimiento de la teora cuando es necesario resolver impases. Para producir agujeros en la pieza a moldear es conveniente emplear pasadores desmontables, en lugar de construir el molde con los machos fijos, por la dificultad de construccin por mecanizado. Es comn ubicar insertos metlicos para roscas interiores, esprragos, adornos, soportes, etc. Se deber de tener cuidado en el anclaje de los mismos mediante ranuras, recalcados o agujeros, se debe de evitar masas de metal excesivamente grandes.

En el moldeo por inyeccin para la elaboracin de altos volmenes de produccin con una excelente calidad, es indispensable un molde de buenas cualidades, con una elaboracin muy precisa, y duracin aceptable. Los dos pasos ms

importantes en la produccin de una pieza plstica son el diseo de la pieza y el diseo del molde.

La tarea principal del molde de inyeccin es recibir y distribuir el material plstico fundido, para ser formado y enfriado y posteriormente expulsar la parte moldeada.

Al disear el molde de inyeccin conviene tener en cuenta las consideraciones siguientes a parte de las consideraciones antes mencionadas: Conocer perfectamente el plano de la pieza a moldear, establecer las lneas de particin, zona de entrada, lugar de los botadores y detalles del molde que puedan facilitar su construccin. Determinar el tipo de maquina de moldeo y el efecto que puede tener en el diseo del molde. A partir de las especificaciones del termoplstico, hay que tener en cuenta su contraccin, las caractersticas de flujo y abrasin y los requisitos de calentamiento y enfriamiento.

Son muchos los puntos que deben de ser tomados en cuenta para la construccin de un molde: los materiales para su construccin, los mtodos de elaboracin del molde, diseo y caractersticas del molde y pieza a fabricar entre otros. El acabado Los clientes suponen que la apariencia de los productos es la que se especifica en los planos. La textura que debe de tener el molde en algunas ocasiones es un aspecto que comnmente no es tomado en cuenta. Este factor influye sobre el comportamiento del plstico.

Otro punto importante es que los acabados para los moldes son un costo adicional y suponen uno de los mayores costos de la construccin de los moldes.

Вам также может понравиться

- Capítulo 02 DeformaciónДокумент74 страницыCapítulo 02 DeformaciónDaniel Urbina ValОценок пока нет

- ESPECIFICACIONES TECNICAS Materiales de FerreteriaДокумент11 страницESPECIFICACIONES TECNICAS Materiales de FerreteriaYURY DE LA CRUZОценок пока нет

- Manual Minisplit Proa Seriecmp41 J8DДокумент60 страницManual Minisplit Proa Seriecmp41 J8DgustavoОценок пока нет

- SteelComportamiento&Diseño DrZavalaДокумент63 страницыSteelComportamiento&Diseño DrZavalaFrank RmDettОценок пока нет

- Analisis de Precios Unitarios Garita de ControlДокумент38 страницAnalisis de Precios Unitarios Garita de Controljhon angel resalve huamani100% (1)

- Problemas Resueltos RM1Документ15 страницProblemas Resueltos RM1ROYОценок пока нет

- Procedimiento de Trabajo MoldajeДокумент11 страницProcedimiento de Trabajo MoldajeConstanza Pizarro AyalaОценок пока нет

- EyRM Clase 12 CorteДокумент27 страницEyRM Clase 12 CorteAlepaffuОценок пока нет

- Tema 8.B - Materiales Cerámicos PDFДокумент19 страницTema 8.B - Materiales Cerámicos PDFSamuelVelázquezОценок пока нет

- Preguntas acero estructuralДокумент14 страницPreguntas acero estructuralJhor GoicocheaОценок пока нет

- (En Proceso) I2b - Guia 7 - Electricidad VIV Individual 2023Документ20 страниц(En Proceso) I2b - Guia 7 - Electricidad VIV Individual 2023Verónica MercadoОценок пока нет

- 5 Verificación de Riostra Jordan AndresДокумент3 страницы5 Verificación de Riostra Jordan AndresAndrés JordánОценок пока нет

- Frio Solo LGДокумент2 страницыFrio Solo LGMarlon BardalesОценок пока нет

- Semana 1.Introduccion-2020-Para AlumnosДокумент14 страницSemana 1.Introduccion-2020-Para AlumnosAlexis VegaОценок пока нет

- Proceso ConstructivoДокумент1 страницаProceso ConstructivoDana Ines Mendoza MazaОценок пока нет

- Propiedades de Los PolimerosДокумент22 страницыPropiedades de Los Polimeroskirusu el papu supremo100% (1)

- Técnicas de Análisis Térmico para La Caracterización de MaterialesДокумент90 страницTécnicas de Análisis Térmico para La Caracterización de Materialesatoxquiteran100% (4)

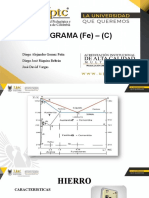

- Diagramas de FaseДокумент64 страницыDiagramas de FaseAndrés Carranza100% (2)

- 2.planilla - Metrado Aporticados-TotalДокумент16 страниц2.planilla - Metrado Aporticados-TotalCarlos Alberto Joaquin VenturaОценок пока нет

- Introducción A La Geomecanica - BakerДокумент33 страницыIntroducción A La Geomecanica - BakerWilfr3doОценок пока нет

- Diagrama de fases Fe-C: Características de la ferrita, cementita, perlita y austenitaДокумент14 страницDiagrama de fases Fe-C: Características de la ferrita, cementita, perlita y austenitaDiego RaquiraОценок пока нет

- Practica 4 Produccion de Hierro GrisДокумент6 страницPractica 4 Produccion de Hierro Grisesandremont02Оценок пока нет

- Problema de Ciclos de RefrgeracionДокумент5 страницProblema de Ciclos de RefrgeracionAlejandro BriceñoОценок пока нет

- Pultrusión de PlásticosДокумент10 страницPultrusión de PlásticososcarОценок пока нет

- España: SubcontrataciónДокумент1 страницаEspaña: SubcontrataciónRolan RamírezОценок пока нет

- Dialogo de Planos y MetradosДокумент1 страницаDialogo de Planos y MetradosYostin CorderoОценок пока нет

- Aleaciones de Hierro y Aluminion PamplonaДокумент216 страницAleaciones de Hierro y Aluminion PamplonaMichael SolstrandОценок пока нет

- Fichas Tecnicas Extractores Axiales PDFДокумент161 страницаFichas Tecnicas Extractores Axiales PDFJaaziel CruzОценок пока нет

- RanuradoraДокумент64 страницыRanuradoraGabriel PulidoОценок пока нет

- Análisis de Precios UnitariosДокумент4 страницыAnálisis de Precios UnitariosJoséHerreraОценок пока нет