Академический Документы

Профессиональный Документы

Культура Документы

Apostila - Tipos de Manutenção

Загружено:

Ben MartinezИсходное описание:

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Apostila - Tipos de Manutenção

Загружено:

Ben MartinezАвторское право:

Доступные форматы

INTRODUO

Todo o equipamento ou bem est sujeito a um processo de deteriorao, especialmente se estiver em atividade ou funcionamento, para o qual foi concebido. Para que a produtividade de uma instalao fabril, constituda por uma diversidade enorme de equipamentos ou bens, tenha resultados positivos, necessrio que todos eles sejam mantidos nas melhores condies de funcionamento. Assim, todo esse equipamento dever sofrer, ao longo da sua vida til de funcionamento, reparaes, inspees programadas, rotinas preventivas programadas e adequadas, substituio de peas e rgos, mudanas de leo, lubrificaes, limpezas, pinturas, correes de defeitos resultantes quer do seu fabrico quer do trabalho que estiver a realizar. O conjunto de todas estas aes constitui aquilo a que se chama manuteno. A manuteno, reputada de tarefa secundria e dispendiosa, alvo de redues fortes em tempo de crise ou em situaes econmicas difceis, passou, ento, pelos custos das suas intervenes, a ser considerada fator determinante na economia das empresas, capaz de alterar radicalmente os ndices de produtividade, a livre concorrncia e o aumento de produo por empregado.

CONCEITOS BSICOS.

MANUTEN0 Definies:

de aes que permitem manter ou restabelecer a um bem, um estado especfico ou na medida, para assegurar um servio determinado

Existem diversas outras maneiras de definir Manuteno:

1

Conjunto

Do japons o termo significa suportar o processo de crescimento de uma criana... um conjunto de medidas necessrias que permite manter ou restabelecer a um sistema o estado de funcionamento. a medicina das mquinas Observaes: Por maior que seja a importncia dos servios da manuteno, ela no um Fim, mas um Meio de obteno da produo. Servios das reas de operao so de conservao e resultados de curto prazo Para ns da manuteno a afirmao anterior s uma parte do todo.

Funes Bsicas da Manuteno Contribuir de forma positiva adicionando valor a produo; Melhorar operao, confiabilidade, capacidade da Planta; Involver-se em estudos de engenharia, construo, instalao, start-up e ajustagem.

Conceitos Bsicos : (AFNOR ( Association Franaise de Normalisation )

Manuteno preventiva Manuteno baseada no tempo (Sistemtica) Caractersticas: - Intervalos regulares; - Detectando falhas ou desgaste prematuros; - Eliminar quebras antes que ocorram.

Manuteno baseada na condio (Condicional) Caractersticas: - Tcnicas de preveno de quebras; - Analisando o estado de desgaste com o equipamento em movimento - Analise de som - Analise de vibrao - Termografia - Analise de shock-pulse - Analise de ultrasom - Analise cromatogrfica de leo - Anlise do isolamento de equipamentos eltricos ( motores, trafos, Tcs, TPs, etc) - Outras

Manuteno corretiva Caractersticas: Trouble shooting Reparo de mquina

TIPOS DE MANUTENO:

M A N UT E N O

Manuteno efetuada aps ocorrncia da falha

Conjunto de aes de manuteno que permitam manter ou restabelecer um estado especfico de um bem

CORRETIVA

PREVENTIVA

Manuteno efetuada com inteno de reduzir a probabilidade de falha

CONDI CI ONAL

Manuteno subordinada a um tipo de acontecimento pr-determinado (medida, diagnstico)

SISTEMTICA

Manuteno efetuada segundo um plano e um cronograma estabelecido por base em tempo ou ciclo de utilizao (manuteno planificada)

OUTRAS EXTRUTURAS DE MANUTENO:

MANUTENO

MANUTENO PLANEJADA MANUTENO NO PLANEJADA

DESIGN-OUT MAINTENANCE

MANUTENO PREVENTIVA

MANUTENO CORRETIVA ( REPAROS )

MANUTENO CORRETIVA ( TROUBLE SHOOTING )

MANUTENO

Reativa

Pr -ativa

Corretiva Paleativa

Corretiva Curativa

Preventiva

Preditiva

De Melhoria

Planejada

NoPlanejada

Formas de Manuteno :

Corretiva Paliativa : Ao de manuteno de carter provisria realizada aps a falha para eliminar a pane/defeito, com ou sem parada do equipamento. Origem: Atravz de eventuais visitas ao equipamento por uma POS (pedido de ordem de servio) Logstica: Estruturada em cima de uma OS (ordem de servio) kits de utilizao de ferramentas padro e de itens mais comuns para reposio rpida proximidade com o equipamento/operao Tecnologia: Conhecimento tcnico do equipamento (habilidade do manutentor)

Corretiva Curativa : Ao de manuteno de carter definitiva realizada aps a falha para eliminar a pane/defeito, com parada do equipamento. Origem: Por eventuais visitas ao equipamento Por perda da funo original Por uma POS (pedido de ordem de servio) Logstica: Estruturada em cima de OS (ordem de servio) Infra-estrutura de oficina e transporte Agilidade/flexibilidade no processo de reposio de peas Poltica de subconjuntos preparados em estoque (troca rpida) Parcerias inteligentes com terceiros Tecnologia: Conhecimento tcnico do equipamento (habilidade do manutentor) Especialistas no processo de identificao e reparo da falha

Preventiva Sistemtica ( o solamente Preventiva ): Ao de manuteno de carter preventiva realizada com o propsito de evitar a ocorrncia da falha, uma vez que a mesma tenha um MTBF conhecido. Origem: Por visitas programadas ao equipamento Pelo cumprimento de um plano disparado por critrio de tempo absoluto (ex: quinzenalmente = calendrio) ou tempo relativo (ex: qtde de horas= tempos de ciclo) Pelo fabricante inicialmente e depois por anlises estatsticas (MTBF real) Logstica: Estruturada em cima de OS (ordem de servio) suportadas por Planos de Trabalhos Padres de Operao.

CMMS (Computorized Maintenance Management System) PCM (Planejamento e Controle de Manuteno) Boa interface com Operao (PCP e Produo) e Suprimentos Manuteno por oportunidade (otimizao junto as paradas de produo) Tecnologia: Conhecimento tcnico do equipamento (habilidade do manutentor) Especialistas no processo de anlise de falhas, clculos de MTBF e seu efeito nos elementos que compem o conjunto final do equipamento ou sistema Planejadores e programadores de manuteno

Preventiva por Ronda : Ao de manuteno de carter preventiva com visitas regulares ao equipamento para identificar e atuar em pequenas ocorrncias de falha. Origem: Por visitas rotineiras de baixa freqncia ao equipamento, definidas por um plano de rotas Logstica: Definio de rotas com ficha (chek list) apropriada ao lay-out e principais caractersticas do equipamento (para permitir as anotaes de campo). Dependendo da capacitao da operao, poderia ser feita pela mesma Refinar e retro-alimentar o plano de preventiva sistemtica Tecnologia: Conhecimento tcnico da funo que o equipamento. se destina (processo)

Preventiva Condicional( Tambien lhamada de Predictiva ): Ao de manuteno de carter preventiva realizada com propsito de evitar a ocorrncia da falha, atravs de um parmetro mensurvel que esteja correlacionado com o estado do equipamento. Origem: Pela interpretao do parmetro mensurvel do estado por um plano de rotas Logstica: Definio de rotas com prioridades e intervalos de tempo entre mensuraes auxlio de sistema computadorizado especialista na coleta e interpretao dos dados assim como o hardware necessrio para leitura do parmetro dados tcnicos do equipamento monitorado Tecnologia: Conhecimento tcnico da funo na qual o equipamento se destina (processo) Conhecimento tcnico da composio do equipamento para determinar a melhor tcnica a ser aplicada e quais os nveis de alarme de trabalho. Conhecimento tcnico da cincia aplicada ao processo de interpretao de parmetros ( ex: anlise de vibrao, ruidos, anlise trmica, anlise cromatogrfica, anlise de partculas, etc)

FALHA : AORIGEM DE TUDO ;

A Falha definida como sendo a perda da funo intencionada de um bem

Falha Completa (=pane)

cessa a funo

Retirada da Pane (ao paliativa)

provisrio ao sobre o efeito

Falha

Falha Parcial (=defeito)

funo original alterada

Reparo (ao curativa)

definitivo ao sobre a causa

Pane = Pana o descompostura

Fenmeno da Falha :

Falha repentina Falha por degradao, desgaste.

nvel de p e r fo r ma n c e p e r fo r ma n c e tima

perda da funo (pane)

elimina a pane reparo TBF1 TBF2 TBF3 te mpo

TBF = Time Between Failure

Mean TBF = MTBF = TBF1 + TBF2 + TBF3 3

MECANISMO DE FALHA ASSOCCIADA AO TIPO DE MANUTENO:

MANUTENO

ocorrida

C O R R E T IV A

falha

antecipada

P R E V E N T IV A s

Paliativa (elimina a pane = ataca o efeito) Curativa (reparo = ataca a causa)

MTBF ?

SISTE MT IC A

n C O N D IC IO N A L R ON DA

ASPECTOS ECONMICOS DOS CUSTOS DE MANUTENO: Custo DIRETO: So os custos de despesas geradas pelas aes de manuteno sob um bem, normalmente divididas em: Mo de Obra (interna na manuteno) Materiais (sobressalentes e de consumo) Servios (contratao de terceiros )

Custo INDIRETO: So os custos de despesas geradas pelo efeito na produo das aes de manuteno sob um bem, normalmente divididas em: Custo de Parada de Produo (parada e partida de linha) Custo de Perda de Produo (volume no produzido)

ASPCTOS ECONMICOS DAS DIFERENTES FORMAS DE MANUTENO:

nvel de performance

nesta fase do desgaste a incidncia maior no custo direto de manuteno com: inspetor/equipamento planejamento dos recursos flexibilidade em funo da produo

performance tima

perda da funo (pane)

neste fase do desgaste existe o custo direto + indireto da manuteno significativamente maiores com: manutentor imprevizibilidade de materiais e urgncias tempo de mquina parada custo do reparo/eliminao da pane custo de perda de produo tempo

TBF1

MANUTENO PREVENTIVA E CORRETIVA NO BALANCEADA:

carga de trabalho

100%

Ganhos Carga Total

85% 78%

corretiva residual aes corretivas 5%

aes preventivas

0% Preventiva Corretiva 0% 100% 30% 56% 60% 28% 90% 5%

distribuio das horas

carga otimizada

Custo Elevado com a utilizao de um alto nvel de Preventiva, porm um baixo ndice de corretiva ( 5%).

MANUTENO PREVENTIVA E CORRETIVA BALANCEADA:

custos US$

cus to to t a l oti mizad o

custo devido a es c orre tiva s = f a lha (dire to+ ind ir e to)

custo devido a aes preventivas

distr ibu i o

P r e v en tiv a C o r r e tiv a 0% 100% 30% 56% 60% 28% 90% 5%

das horas

nvel timo preventiva

Um bom nvel de distribuio seria 60 ~ 70 % de Preventiva e 40 ~30 % de Corretiva, porm isto depende muito do tipo da Planta Industrial.

ASPECTOS ECONMICOS DA VIDA DE UM EQUIPAMENTO (LCC) Life Cycle Costing:

Ganhos e Custos Acu mulados[US$]

Vendas

+

Resultado Global

pon to ideal de reposio

pay -b ack

Tempo

t1 t2

t3

Custo de aquisio Custo fixo de operao Cus t o d a indisponibilidade

Custo Total

Custo global de manuteno

T1 = Pay-back period T2 = Resultado Global Mximo T3 = Resultado Global Negativo

NVEIS DE MANUTENO : Segundo a Norma AFNOR X60-011, cinco nveis de manuteno podem ser discriminadas de acordo com a complexidade do trabalho e a urgncia da ao de manuteno.

Nvel 1 - Ajustes simples - Acessvel substituio dos componentes consumiveis - Pequenas inspees e limpezas

Nvel 2 - Trouble shooting para unidades de troca - Menores operaes de manuteno preventiva - Niveis de manuteno

Nvel 3 - Diagnsticos e identificao de paradas - Reparos por substituio - Reparos mecnicos menores - Rotina de manuteno preventiva

Nvel 4 - Maior corretiva e trabalhos de manuteno preventiva - Avaliando, medindo - Calibraes por organizaes especializadas - Niveis de manuteno

Nvel 5 - Modernizando - Reconstrundo - Reparos maiores - Oficina central - Fabricando sobressalentes

10

PRINCIPAIS MEIOS DE ESTRUTURAO DA MANUTENO: Processo da dinmica de manuteno em relao a um escopo pr-determinado se d com a estruturao dos seguintes elementos: Organizao (funes e qualificao de pessoal) Definio dos tipos de manuteno aplicveis ao escopo Criao da Logstica Operacional: Definir os Planos de Manuteno Preventivos Definir o Processo de Programao e Execuo das Atividades Estudar o Programa da Qualidade (estatsticos e operacionais) Viabilizar infra estrutura e recursos de ferramental/instrumental

Voltando as origens:

A manuteno existe somente porque a falha existe..certo ?

Portanto, para se evitar ou dominar a manuteno basta entender:

Como a falha se manifesta ? Qual a principal causa de sua manifestao ?

OS Corretiva

( Histrico)

OS Preventiva (Aes para Prevenir)

O que podemos fazer para evit-la ?

OBS : OS = Ordem de Servio.

E FEIT O (manifestao) trinca vibrao vazamento aquecimento ruptura rudo

CAUSA Intrnseca: sade do material Extrnseca: m utilizao sobrecarga m conservao falha segunda etc.

FA LH A

O S ( O rde m d e Se r vi o)

11

ORDEM DE SERVIO ( OS ) :

-FLUXO MACRO DE UMA ORDEM DE SERVIO: Relao entre falha e tipo de manuteno aplicada.

DISPARO solicitada por: Manifestao

OS

da FALHA

MEIO Perda da Funo Insp.Condicional Insp. de Ronda

Tipo de Manuteno: Corretiva

Preventiva

Plano

Preventivo

Histrico + MTBF

PLANOS DE MANUTENO. I. ) O PLANO PREVENTIVO: Constitui-se das principais aes de checagem e interveno a serem executadas em um bem (centro de trabalho, equipamento ou sub-conjunto ) planificadas por grupos de: especialidades (mecnica, eltrica, instrumentao) e/ou;

freqncias comuns e/ou; proximidade fsica e co-relacionamento durante uma parada

II. ) O PLANO DE ROTAS: Constitui-se das principais aes de inspeo (spot check) a serem executadas em um bem (centro de trabalho, equipamento ou sub-conjunto ) planificadas por grupos de: origem do parmetros proximidade fsica e/ou; freqncia e criticidade. (mecnica, eltrica, instrumentao) e/ou;

12

VISO GLOBAL DAS PRINCIPAIS AES DE MANUTENO :

Abrangncia da OS (Ordem de Servio)

Falha Completa Corretiva M A N U T E N O Falha Parcial

Chamada Emergencial ou por Pedido/Solicita o Plano Preventivo

No Planejada SISTEMA da MANUTENO

Falha com MTBF

(CMMS) Planejada

Preventiva

Falha Detectada (estado avanado) Falha Detectada (estado inicial)

Plano de Rotas (Ronda) SISTEMA ESPECIALISTA Plano de Rotas (Condicional)

Evidncias

Atuao

Situao

CONCEITO DE RAM NA MANUTENO:

VIDA TIL DO EQUIPAMENTO.

DURAO DA VIDA DE UM EQUIPAMENTO : Geralmente a durao de vida de um equipamento divide-se em trs perodos: Mortalidade infantil: perodo de falhas precoces associadas ao processo de fabricao. Maturidade (Vida til): perodo cuja taxa de falha constante e s aparecem falhas aleatrias Obsolescncia: perodo onde modo de falha se torna visvel e se manifesta em forma de desgastes, fadigas, eroso ou corroso

TAXA DE FALHA =

( 2 ):

Representa o nmero total de falhas de uma populao dividido pela durao total em uso. Ex: qtde de falhas / durao total em uso

2 = 1 / MTBF

13

Nota: Devem ser excludas do clculo as falhas extrnsecas ao conjunto analisado, tais como falha de manejo (acidente,instruo desrespeitada,etc) ou acidente ambiental (inundao, incndio,etc). A CURVA DA BANHEIRA : a forma representativa dos diferentes perodos de vida de um equipamento devido a variao de sua taxa de falha.

(t)

mortalidade infantil

maturidade

obsolescncia

t

Como j vimos vrias vezes o termo MTBF, que representa a confiabilidade de um sistema, vamos introduzir um conceito de medida de performance de um bem em uma planta mais conhecido como: RAM (Reliability, Availability e Maintainability). RAM (Confiabilidade, Disponibilidade, Manutenabilidade )

Definio de Confiabilidade : - Do ponto de vista estatstico, confiabilidade pode ser definida como sendo a PROBABILIDADE de um sistema EXECUTAR suas FUNES INTENCIONADAS SATISFATORIAMENTE, por um TEMPO ESPECFICO, quando usado COMO INTENCIONADO e sob condies AMBIENTAIS ESPECIFICADAS.

Equacionamento correto para o caso de sistemas reparveis

A = f ( R, M, O )

No entra em casos de sistemas no reparaveis

A...availability (disponibilidade) R...reliability (confiabilidade) M...maintainability (manutenabilidade) O...operational attributes (atributos operacionais

Definio dos tempos produtivo e no produtivo: Considerando uma cadeia de produo temos os seguintes tempos no processo:

14

Up Time ... o intervalo de tempo em que um sistema est operando em velocidade padro e com um nvel normal de perdas. Tambm conhecido como Run Time ,etc. Down Time ... o intervalo de tempo em que h interrupo no processo produtivo para uma interveno tcnica. Normalmente de responsabilidade da manuteno e inclui atividades planejadas e no planejadas. Tambm conhecido como Maintenance Time. Stop Time ... o intervalo de tempo em que o operador faz uma interveno no processo produtivo devido a eventos primrios relacionados com a restrio de operao do sistema. Stand By Time ... o intervalo de tempo que o sistema est opervel mas no tem programao de produo.

A = f ( R, M, O )

Probabilidade de estar operacional Propeno para o funcionamento MTBF/MTTF - UpTime

MTBF MTBF + MTTR + MTBI

Restabelecimento MTTR - DownTime Categorias no relacionadas ao sistema MTBI - Stop Time / Stand By Time

MTBF = Mean Time Between Failure a mdia dos intervalos entre falhas, durante um certo perodo de tempo, no caso que esta falha pode ser resolvida por interveno de Manuteno. MTTF = Mean Time To Failure - a mdia dos intervalos entre falhas, durante um certo perodo de tempo, no caso que esta falha no pode ser resolvida por interveno de Manuteno MTTR = Mean Time To Repair a durao mdia de todos os reparos realizados durante certo perodo de tempo. MTTM = Mean Time To Maintain a durao mdia de todas as atividades de manuteno preventiva e corretiva durante um certo tempo. MTTBI = Mean Time Between Interruption a mdia dos intervalos entre interrupes de operao, considere aqui os Stop Time e os Stand By Time.

Relao Custo X Benefcio:

Projeto Produto

Manufatura

Manuteno

Confiabilidade

uio LP

15

CONCLUSO:

A melhor forma de se determinar a tcnica de manuteno a ser aplicada a um sistema atravs do levantamento dos principais modos de falha de seus componentes e respectivo comportamento, ou seja, aplicao da metodologia do RAM para determinao do MTBF.

matria prima EQUIPAMENTO

produto acabado Coleta de Dados PREVENTIVA EFICAZ Pareto Falhas Causa Anlise Sobressalentes

Up Tim e S top Tim e D ow n Ti m e ST DBy

Confiabilidade e manutenabilidade so mais apropriadamente endereados na fase de projeto e reprojeto de um equipamento e no na manuteno. Assim como qualidade deve ser construda em um produto e no inspecionada, a confiabilidade e manutenabilidade devem ser incorporadas na fase de projeto e no mantidas nele. Apesar desta verdade, nosso dia a dia comprova que a manuteno o agente (patrocinador forado) que promove aes de manuteno para minimizar a indisponibilidade....

Modelo de Atuao :

No Projeto MTBF Simplicidade Redundncia

Na Manuteno Otimizao MP Adoo Preventiva Condicional

Modularidade MTTR Acessibilidade Padronizao (peas e ferramentas)

Trei na mento Logstica Disponibil idade (peas e ferramentas)

16

At o presente momento vimos quais os principais parmetros que se deve coletar e estatisticamente permitir avaliar a forma como a nossa manuteno se comporta, porm, que metodologia existe hoje para permitir uma atuao eficaz sobre a manuteno ?

Ou seja, sobre a forma como vou prevenir uma falha ?

Resposta:

FMECA

(Failure

Mode, Effects and Criticality Analysis)

um mtodo de anlise de confiabilidade sobre um bem que inclui anlises sistemticas de todas os modos possveis de falha que podem lhe ocorrer. Esta anlise composta de:

FM = Modo de Falha

Estuda o modo mais provavl de falha Ruptura, vazamento, desgaste, folga, etc

E = Efeito da Falha

Estuda o efeito da falha no respectivo conjunto Acidente, perdas, etc.

CA = Anlise de Criticidade

Agrupamento das falhas quanto a criticidade Considerando : # Queda de performance # Risco de Segurana # Perda de Funo. # etc

Com a uniformizao da linguagem de coleta de dados (atravs da aplicao do conceito do RAM ) e com uma correta abordagem da metodologia de FMECA (com o propsito de determinao da melhor ao de manuteno a ser aplicada sobre um bem), fica estabelecida a essncia do papel da engenharia na manuteno. No mercado esta forma de atuao na manuteno foi batizada de RCM (reliability centred maintenance)

A fonte mais comum de enganos, na administrao, a nfase em encontrar a resposta certa em lugar de procurar a questo certa para responder. Peter Drucker.

Identificar problemas de produo parece ser uma tarefa elementar. Todos, em qualquer empresa, sabem que a fbrica est cheia de problemas. E, na maioria das vezes, um problema traz consigo outro problema, antecedente ou consequente. A grande maioria dos esforos, at muito pouco tempo atrs, eram canalizados para a deteco de falhas. Pouco importncia era dada preveno de falhas. Um dos motivos deste tipo de atitude que a pessoa ou grupo que previnem uma falha passam despercebidos, no so to valorizados quanto aqueles que encontram a causa de uma falha.

17

Se pararmos para pensar um pouco, vamos chegar a concluso de que s temos problemas hoje porque no tomamos aes preventivas no passado. As aes preventivas tendem a diminuio de aes corretivas, interinas e adaptativas.

Contudo, esta postura de apagar fogo tende a diminuir, j que a tendncia de crise mundial, altas especulaes, fuga do dinheiro aplicado internamente para o exterior, etc., levam cada vez mais as empresas uma situao extremamente difcil, onde o erro durante o projeto, processo no mais admitido e o erro potencial que atinge o cliente externo deve ser totalmente descartado. Sendo assim, cada vez mais os grupos ou pessoas que atuam preventivamente so valorizados. Para aprimorar continuamente a qualidade e reduzir o custo do produto, tornando-o cada vez mais competitivo, visando com isto, atender cada vez as exigncias dos clientes, vm sendo aplicadas na indstria, dia a dia, tcnicas estatsticas para preveno, deteco e controle de falhas. Os mtodos estatsticos mais comuns so :

Pareto; Ishikawa (espinha de peixe); Scatter (correlao); Histograma (distribuio); Controle Estatstico do Processo (CEP); Entretanto, a necessidade da preveno de falhas (problemas) antes de se atingir a fase operacional, ou seja, ainda na fase de desenvolvimento do produto, tornou-se imperiosa. Dentro desta tica, criou-se uma metodologia de Anlise sistemtica que orienta e evidencia em fase preventiva as falhas em potencial do produto, quer seja na sua fase de fabricao ou de utilizao.

Esta metodologia chama-se FMECA.

O que FMECA?

FMECA uma tcnica analtica utilizada por engenheiros de projeto, processo, e controle de qualidade, e mais recentemente dentro da rea de Segurana do Trabalho, para assegurar que todas as falhas em potencial devido a projeto, processo de manufatura e sistema de controle de qualidade tenham sido consideradas e analisadas e tomadas as aes corretivas necessrias para evit-las. FMECA significa Failure Mode, Effect and Criticality Analysis e comeou a ser utilizado durante os anos 60 nas indstrias aeroespacial. Existem dois tipos bsicos de FMECA:

D FMECA DE PROJETO: deve ser feito durante a execuo do projeto. Baseado em experincias anteriores, o engenheiro prev falhas em potencial que podero ocorrer devido deficincia do projeto.

D FMECA DE PROCESSO: de maneira semelhante, feito durante a execuo do projeto de processo de manufatura. Aqui, a preocupao principal so as falhas em potencial devido deficincia de processo.

18

FMECA de Projeto

Um FMECA de projeto uma tcnica analtica utilizada pelo Engenheiro pelo projeto com a finalidade de assegurar que, na extenso possvel, os modos de falhas potenciais e suas causas/mecanismos associados foram considerados e analisados. Deveriam ser avaliados os produtos finais, subsistemas, componentes e sistemas relacionados. Em uma forma mais precisa, uma FMECA um resumo dos pensamentos da equipe de como um componente, subsistema ou sistema projetado. A FMECA de projeto d suporte ao desenvolvimento do projeto reduzindo os riscos de falhas por: Auxiliar na avaliao objetiva dos requisitos do projeto e das solues alternativas Considerar os requisitos de manufatura e montagem no projeto inicial Aumentar a probabilidade de que os modos de falha potenciais e seus efeitos nos sistemas e na operao do veculo Proporcionar informaes adicionais para usar no planejamento desenvolvimento e de ensaios de projeto eficientes e completos de programas de

Desenvolver uma lista de modos de falhas potenciais classificadas de acordo com os seus efeitos nas plantas, estabelecendo assim um sistema de priorizao para melhorias do projeto e ensaios de desenvolvimento. Proporcionar uma forma de documentao aberta para recomendar e rastrear aes de reduo de risco. Proporcionar referncias para no futuro ajudar na anlise de problemas de campo, na avaliao de alteraes de projeto, e no desenvolvimento de projetos avanados.

Desenvolvimento

A eficcia de um FMECA de Projeto depende das seguintes fases principais:

- Funo da pea: O engenheiro deve identificar a pea ou o conjunto e descrever a sua funo

- Tipo de Falha (potencial): Pergunta-se : Como poderia este componente ou sistema falhar? O engenheiro deve tentar prever como o projeto em questo poderia falhar; e no se ele vai ou no falhar.

- Efeito da Falha: Descrever o efeito da falha em termos de reao da planta. Em outras palavras: O que a planta sentir como resultado da maneira de falha descrita? Por exemplo, ao considerar a maneira da falha de um fio em curto-circuito, ele teria que determinar como isto se manifestaria na operao do veculo. O fio em curto-circuito faria o marcador de nvel de combustvel ficar inoperante ou faria a lmpada do teto permanecer sempre acesa?

- Causa da Falha: Prever a causa da falha. O curto poderia ser causado por isolao deficiente ? Poderia alguma aresta de chapa metlica cortar o isolamento e causar o curto? O engenheiro estar analisando que condies podem provocar esta maneira de falha.

- Controles Atuais: Verificar quais os controles (especificaes de engenharia, processos de manufatura e sistemas de controle de qualidade) aplicados em peas similares que esto ou estiveram em produo.

19

- Ocorrncia da Falha: Estimar a probabilidade que ocorra um determinado tipo de falha. Ele avalia a probabilidade de ocorrncia, baseado no conhecimento do sistema, usando uma escala de 1 a 10. O 1 indicaria a baixa probabilidade de ocorrncia, por outro lado 10 indicaria a quase certeza da ocorrncia.

- Severidade da Falha: Ao estimar a severidade da falha, o engenheiro est pesando a consequncia da falha. Ele usa a mesma escala de 1 a 10. O 1indicaria um pequeno aborrecimento, o 10 indicaria uma grave consequncia tal como perda de freios ou acelerador preso na posio de borboleta totalmente aberta.

- Deteco da Falha: O engenheiro est estimando a probabilidade de que uma falha em potencial seja detectada antes de atingir a planta. Ele novamente usa a escala de 1 a 10. O 1 indicaria uma alta probabilidade de que a falha seria detectada antes de atingir a planta. O 10 indicaria a probabilidade muito baixa de que a falha seria detectada e, portanto, ela seria sentida pela planta. Por exemplo, uma conexo eltrica deixada aberta, impedindo a partida do motor, poderia ter um ndice de deteco de 1. Uma conexo frouxa causando dificuldades intermitentes de partida poderia receber um ndice de deteco 6. Uma conexo que sofra corroso, impedindo a partida do motor somente aps certo perodo de tempo poderia receber um ndice de deteco 10.

- ndice de Risco: O produto das estimativas de ocorrncia, severidade e deteco constitui o ndice de risco. Esse determina ento a prioridade relativa da maneira de falha. Quanto maior o nmero, mais sria a maneira de falhar considerada. Dos PRNs pode-se desenvolver uma lista de itens crticos para enfatizar as reas de mxima prioridade para onde as aes devem ser dirigidas.

- Ao Corretiva: O prximo objetivo reduzir os ndices avaliados anteriormente. Para isso consideramos todas as aes corretivas possveis de serem tomadas. Aps anlise de cada uma delas, recomenda-se e faz-se o seguimento de sua implementao.

- Reavaliao dos ndices de Ocorrncia, Severidade, Deteco e Risco: Admitindo-se que as aes corretivas j foram implementadas, faz-se uma reavaliao dos novos ndices de ocorrncia, severidade, deteco e risco, comparando-os com os anteriores para que seja verificada a eficcia de cada ao.

Fator importante para um bom desenvolvimento: Equipe de Trabalho

No incio do desenvolvimento do FMECA de projeto, o engenheiro deve envolver direta e ativamente representantes de todas as reas envolvidas. Estas reas deveriam incluir, mas no limitar-se a: montagem, manufatura, materiais, qualidade, assistncia tcnica e fornecedores, assim como a rea responsvel pelo projeto da prxima montagem. O FMECA deveria ser um catalisador para estimular a troca de idias entre os departamentos envolvidos e assim promover uma abordagem de equipe. Alm disso, para quaisquer itens projetados por fornecedores (internos e externos), o engenheiro responsvel pelo projeto deve ser consultado. O FMECA de projeto um documento dinmico que deveria ser iniciado antes ou na finalizao do conceito do projeto, e ser continuamente atualizada de acordo com as alteraes ocorridas ou as informaes adicionais obtidas durante as fases de desenvolvimento do produto, e deve estar concluda quando da finalizao do desenho e liberao para a ferramentaria.

20

Considerando que as necessidades da manufatura/montagem foram incorporadas, o FMECA de projeto enfoca o objetivo do projeto e assume que o projeto ser manufaturado/montado para este fim. Modos de falhas potenciais e/ou causas/mecanismos de falha que podem ocorrer durante a manufatura ou montagem no precisam mas podem ser includos no FMECA de projeto, quando sua identificao, efeitos e meios de controle so cobertos pelo FMECA de processo. O FMECA de projeto no deve contar com controles de processo para atenuar as deficincias potenciais do projeto, mas deve levar em considerao os limites fsicos/tcnicos para um processo de manufatura / montagem tais como:

Necessidade de ngulos de sada Limitaes de acabamento superficial Espao para montagem/acesso de ferramentas Limite de endurecimento dos aos Desempenho/Capabilidade do processo

FMECA de Processo

O FMECA de processo usado durante o desenvolvimento de um processo, para assegurar que todas as falhas em potencial e suas respectivas causas sejam analisadas e tomadas as aes preventivas necessrias. nesta ocasio que a Segurana do Trabalho passa a fazer parte de uma ferramenta da Qualidade e ambas acabam por interagir uma com a outra.

O objetivo do FMECA de processo identificar ao longo do fluxo produtivo os riscos de falhas que um produto possa apresentar devido ao seu processo ou as condies inseguras que, devido as necessidades do processo/projeto, foram sendo originadas.

De outra forma, o FMECA de processo resume o pensamento do Engenheiro e do Tcnico de processo (incluindo a anlise do que pode causar erros, baseada na experincia anterior e problemas do passado) durante o desenvolvimento de um processo de manufatura.

Para a Segurana do Trabalho este pensamento no diferente, pois o FMECA ir reunir toda a experincia do Engenheiro, que hoje em dia o mesmo Engenheiro de Processo e de Segurana do Trabalho, e do Tcnico em Segurana para o levantamento de todos os riscos possveis deste processo.

importante salientar que o FMECA de processo no deve se apoiar em modificaes de projeto para eliminar deficincia de processo, mas cuida das caractersticas significativas do produto para assegurar que este seja construdo conforme desenho, a fim de que o produto resultante esteja de acordo com as necessidades e expectativas da planta(cliente).

Nesta etapa, tambm ser de grande auxlio o desenvolvimento de mquinas e equipamentos novos. neste momento que o FMECA de processo deve ter uma viso de segurana, j que por estarmos falando em mquinas e equipamentos novos, o Tcnico de Segurana tem que tomar uma posio mais atuante na determinao do processo. Aqui passamos a pensar na Ergonomia, nos riscos de Acidentes,entre outros, pois na verdade estes itens acabam por influir e muito na Produtividade. Sade e Doena no so extremos opostos, assim como Insatisfao e Motivao . (Fonte: A Teoria dos Dois Fatores F. Herzberg).

21

O FMECA de processo iniciado pelo estudo do Diagrama de Processos. Este deve indicar, para cada operao, quais so as caractersticas do produto produzidas.

Nota: O FMECA de processo possui as mesmas fases do que o FMECA de projeto, contudo vamos nos ater um pouco mais neste tpico, a fim de compreender o preenchimento das folhas de FMECA. 1. Definio do Alvo da Anlise. Por ser um processo que exige anlises mais elaboradas, envolvendo pessoal mais especfico e controles mais acurados, no se costuma direcionar a anlise de confiabilidade a todo e qualquer equipamento ou sistema, mas principalmente queles mais caros, ou de maior impacto na produo, ou no controle ambiental, ou de custo de manuteno/reposio mais elevado. recomendvel que a seleo e priorizao sejam realizadas de comum acordo entre as reas de manuteno e produo e que sejam envolvidas tambm as reas de projetos e compras. O nmero de reas envolvidas num processo de melhorias costuma ser inversamente proporcional ao nmero de explicaes a serem dadas para sua implementao. A priorizao entre os equipamentos e sistemas mais crticos pode ser feita com base nas anlises de FMECA (Failure Modes and Effects Criticality Analisys Anlise Crtica dos Modos e Efeitos de Falhas) ou nos dados histricos de falhas (pode-se escolher o equipamento/sistema que mais tem contribudo para perda de produo).

O FMECA responde basicamente s seguintes informaes:

Funo do Sistema

Modo de Falha

Efeito da Falha

Severidade

Causa da Falha

Ocorrncia

Deteco Produto Controle (S*O*D) Atual

Com estas informaes pode-se priorizar em funo do equipamento/sistema que apresente o maior produto.

2. Definio do estado de falha

Uma vez definido o alvo dos estudos, seja um equipamento, seja um sistema, torna-se necessrio agora ter bem claro, que tipo de evento ou ocorrncia pode ser classificada como falha. Por exemplo, um vazamento de leo ser classificado como defeito ou como falha ? Para auxiliar no processo de definio pode-se consultar a NBR 5462 de nov./1994, que nos oferece entre outras, as seguintes definies:

Defeito: qualquer desvio de uma caracterstica de um item em relao aos seus requisitos. Nota: um defeito pode, ou no, afetar a capacidade de um item em desempenhar uma funo requerida.

22

Defeito Crtico: defeito que provavelmente resultar em condies perigosas e inseguras para pessoas, danos materiais significativos ou outras consequncias inaceitveis.

Defeito Maior: defeito que provavelmente resultar em uma substancialmente a utilizao do item para o fim a que se destina. Nota: um defeito maior pode ser crtico ou no.

falha

ou

reduzir

Falha: trmino da capacidade de um item desempenhar a funo requerida. Nota:a) depois da falha o item tem uma pane. b) a falha um evento; diferente de pane que um estado.

Falha Parcial: falha que resulta na incapacidade do item desempenhar algumas, mas no todas, as funes requeridas.

Falha Completa: falha caracterizada pelo fato de o item no conseguir desempenhar nenhuma das funes requeridas.

Estas definies podem ajudar tambm na elaborao do FMECA.

3. Levantamento/elaborao do histrico de falhas

A confiabilidade a capacidade de um item desempenhar uma funo requerida sob condies especificadas, durante um dado intervalo de tempo, isto significa que a confiabilidade est relacionada taxa de falhas (quantas vezes um item falha num determinado intervalo de tempo). De uma vez que se tenha bem claro quais eventos sero considerados falhas, necessrio medir a frequncia com que ocorrem, para que se possa calcular a probabilidade do item estar funcionando aps um determinado intervalo de tempo. O histrico pode ser oriundo de um banco de dados eletrnico ou manual, o importante que seja preciso e confivel, pois determinar a confiabilidade em si no tem qualquer interesse, o foco est nas decises que sero tomadas em consequncia da anlise, isto , sero gastos recursos onde a confiabilidade no estiver atendendo a necessidade. E neste caso a deciso a tomar que causas de perdas bloquear para aumentar a confiabilidade e como bloquear. Para tomar boas decises fundamental ter informaes corretas e completas.

4. Determinao da distribuio de probabilidade encontrada

Com base nos tempos entre falhas encontrados anteriormente, defini-se a distribuio de probabilidade a ser utilizada. Para facilitar o trabalho, pode-se partir do princpio que a distribuio contnua, de uma vez que a probabilidade de ocorrer uma falha em um determinado momento ao invs do momento anterior ou posterior praticamente zero.

23

Assim, a distribuio de probabilidade pode ser Normal, Exponencial, ou a combinao das duas (Weibull). Exemplos de aplicao da distribuio Normal so a variao de capacitncia de capacitores, resistncia eltrica de enrolamentos e vibrao mecnica de mquinas rotativas. A distribuio Exponencial descreve o comportamento de equipamentos com taxa de falhas constante e a distribuio de Weibull se aplica bem a corroso, fadiga, desgaste de rolamentos e engrenagens etc.

Concluso :

Manuteno a arte de dominar para no submeter, ou seja o equilbrio entre a habilidade tcnica e a cincia estatstica. Pessoas qualificadas (treinamento) Cincia de coleta e anlise de dados (RAM/FMECA)

24

EXEMPLO DE UMA ANLISE DE FMECA :

Equipamento : Esteira Transportadora de Correia;

Componente FMECA F G D C Tipo de Manut.

Modo de Falha

Causa

Forma de Deteco

Aes sugeridas

Freq.

R/P

Exectado por Oper. Manut .

Transmisso Alta vibrao 2 3 2 12 1M 2M 1M 3M 1M 1M 1M 2M Auditiva + Temp. Anlise Vibrao Controle fissura 6M

Quebra

Correia

Visual

12

MPRo MPS MPR MPC MPRo MPS MPRo Estado Correia Controle Visual Controle Visual Medir Tenso Auditiva + Temp. Anlise Vibrao

Controle Visual Medir Tenso

1M 3M

R P R R R P P P R R P

X X

Bloqueio Rolamento Visual 2 3 2 12

X X X X X X X X

Funcionamento Anormal Visual 2 2 3 12

Desgaste Correia

Desgaste da Pulia Alta vibrao ou alta temp. Visual 1 3 2 6 MPS 2 2 3 12 MPRo MPC

Defeito Rolamento

Cabea do Cilindro No se Aplica 3 3 2 18

Quebra

Quebra de Eixo

Falha de Lubrificao

MPS

Lubrificao Peridica

1M

MPC...manut. preventiva condicional M...mensal

MPS...manut. preventiva sistemtica R...rodando P...parada

MPRo...manut. preventiva por ronda

D..dirio

S..semanal

25

Tabelas de Clculos de Criticidade : DETECTIBILIDADE ( D )

FREQUNCIA ( F )

Valor 1 2 3 4

Taxa de Falhas

Valor

< 1 falha/ano

>= 1 falha/ano < 1 falha/mes >= 1 falha/mes < 1 falha/semana >= 1 falha/semana

Forma de Detectar a Falha Visualmente pelo operador Facilmente pela manuteno Com dificuldades (auxlio instrumentos) No possvel detectar

26

GRAVIDADE ( G )

Valor no pa ra parada <= 1hr afe ta p ou c o afeta muito influncia catastrfica

Efeito n a Pr odu o

Efeito n a Se guran a Qualidade e Ambiental no afeta

3 parada > 1 dia

1hr < parada <= 1dia

27

[C]riticidade = [F]reqncia x [D]etectabilidade x [G]ravidade

Tipo de Ao [F] e/ou [G] e/ou [C] <3 >=3 24 a 48 12 a 24 >=3 >=3 =4 =4 >2 >=48 >2 >2 <=2 <12

Corretiva Preventiva Sistemtica Preventiva Condicional Preventiva Por Ronda Modificao Melhoria

28

Manuteno Produtiva Total (TPM)

A TPM, Manuteno Produtiva Total (Total Produtive Maintenance), surgiu como uma resposta s necessidades atuais do mercado, propondo um novo ambiente de manuteno, no qual a operao tambm cumpre importante papel na preservao dos equipamentos, assumindo responsabilidades sobre a integridade da instalao, e a manuteno, por sua vez, envolvida com a operao dos equipamentos. A TPM procura romper com a relao tradicional Eu opero. Voc conserta [2], pregando o envolvimento de todos na preservao da instalao, inclusive definindo o homem de produo como operador-mantenedor. A metodologia de TPM busca, assim, mudar a atitude das pessoas envolvidas[3], criando, por exemplo, a necessidade do operador conservar o equipamento, ao invs de, simplesmente, adquirir a conscincia da sua preservao.

A TPM surgiu no Japo na dcada de 60, tendo sido implantada, inicialmente, na Nippon Denso (Toyota), entre 1961 e 1969 [5]. Por este trabalho, a Nippon Denso recebeu o prmio PM da JIPM (Japanese Institute of Plant Maintenance) em 1971, a partir de quando, a metodologia passou a receber a denominao de Manuteno Produtiva Total (TPM - Total Productive Maintenance) [1]. A TPM popularizou-se no Japo na dcada de 70 e foi apresentada no Brasil em 1986 pelo Sr. Seiichi Nakajima.

Hoje em dia, o conceito moderno de TPM modificou o seu enfoque tradicional. Inicialmente, a TPM era associada exclusivamente manuteno, visto que foi criada por este setor da Toyota. Porm, o seu desenvolvimento, e a aplicao em diversos setores industriais, evidenciou que no bastava apenas manter os equipamentos na condio ideal, pois isso poderia, s vezes, representar altos custos. Em um ambiente de TPM a manuteno no apenas dos equipamentos, nem da produo: a manuteno da produtividade. Portanto, a TPM pode ser compreendida hoje como a manuteno da produtividade total. Isso tira a TPM do foco exclusivo da manuteno e muda a compreenso das pessoas em relao ao seu papel, tornando a TPM como uma misso de todos na empresa.

1 Aspectos gerais

A TPM pode ser definida da seguinte forma:

Um modo de vida no trabalho cujo objetivo eliminar as perdas crnicas e identificar os potenciais de falhas, por meio da manuteno autnoma e da manuteno planejada, realizadas em atividades de pequenos grupos, para atingir a quebra-zero e defeito-zero nos equipamentos.

Embora existam especificidades na implementao da TPM em um tipo de indstria, e metas que possam ser exclusivas para cada caso, as caractersticas comuns ao processo de TPM so usualmente conhecidas como os cinco pilares bsicos, que sustentam qualquer implementao de TPM [2], so eles:

Incorporaes de melhorias especficas e individualizadas nos equipamentos Estruturao para a conduo da manuteno autnoma Estruturao do setor de manuteno para a conduo da manuteno planejada

29

D Educao e treinamento de novas habilidades, tanto para elementos da produo como manuteno D Controle dos equipamentos na fase de projeto e incio de funcionamento (Preveno da Manuteno)

A implantao da TPM uma tarefa no s da diviso de manuteno, como tambm das divises de produo e engenharia. Essa caracterstica da metodologia, fora a quebra da tradicional rivalidade entre as divises de uma mesma empresa. O envolvimento integrado de todos na empresa passa a ser, ento, uma outra caracterstica da TPM. A conduo do processo por meio de atividades de pequenos grupos, formados desde a alta gerncia at o cho-defbrica [4], demonstra que o apoio decisivo da alta direo uma pr-condio para o sucesso da implantao da TPM.

Os cinco pilares bsicos que norteiam a filosofia da metodologia de TPM definem aes concretas que visam alcanar as metas que traduzem esses pilares para o contexto da indstria em questo. A meta principal da TPM a quebra-zero [1] e, para ating-la, objetivos especficos devem perseguidos, tais como: eliminao das grandes perdas; manuteno autnoma; manuteno planejada; educao e treinamento. Estes objetivos, que alguns autores consideram como caractersticas bsicas do processo, sero tratados na sequncia.

2 Quebra-zero, Defeito-zero e Acidente-zero

A quebra-zero visa proporcionar um incremento na eficincia global dos equipamentos e a reduo dos custos operacionais. Este objetivo definido como a capacidade do equipamento operar ininterruptamente durante o tempo de uma misso de interesse. Isso no significa, necessariamente, que equipamento nunca ir quebrar. Com essa interpretao, a quebra-zero passa a ser factvel, e no apenas um mito, uma vez que todos os componentes/equipamentos esto sujeitos falhas. Da mesma forma, o defeito-zero procura atingir a produtividade mxima, sem provocar defeitos de qualidade nos produtos de um determinado processo (ou batelada). Tanto a quebra-zero, quanto o defeito-zero, so objetivos tradicionais e originais da TPM. O acidente-zero, por outro lado, vem sendo demandado mais recentemente, sobretudo para a indstria de processo, onde o binmio segurana e meio-ambiente passou a ter uma elevada prioridade. Para o alcance da quebra-zero, a manuteno preventiva tradicional no suficiente [2]. Falhas nunca so abruptas e suas causas comuns no so, tradicionalmente, encaradas como uma anormalidade. Portanto, exige-se uma nova postura da operao e da manuteno na preservao dos equipamentos, normalmente no contempladas no planejamento tradicional da manuteno. Isto evidencia que a correo das degeneraes comuns (sujeira, folga, atrito, vibrao etc.) so fatores fundamentais para exposio dos defeitos ocultos e a eliminao das perdas. As perdas nos equipamentos so classificadas como crnicas ou espordicas. O que a TPM procura enfocar so as perdas crnicas como causas da ineficincia dos equipamentos, eliminando-as atravs da participao de todos [1]. Algumas medidas de preveno para quebrazero so mostradas na figura 1 [4]:

30

Estabelecer condies operacionais bsicas dos equipamentos por meio das atividades de lubrificao, limpeza e reaperto

Melhorar as habilidades do pessoal de operao e de manuteno

Restaurar as partes deterioradas

QUEBRA-ZERO

Corrigir pontos fracos de projetos

Manter as condies operacionais de projeto (Temperatura, presso, etc.)

Figura 1 - Medidas de preveno para quebra-zero

3 Eliminao das grandes perdas de TPM no enfoque da indstria de processos

Tradicionalmente, a TPM considera seis grandes perdas bsicas dos equipamentos, a saber: Quebra; Preparao e Ajuste; Ociosidade e Interrupes Menores; Reduo de Velocidade; Defeitos de Qualidade e Retrabalho; Perdas na Partida [1]. Essas grandes perdas so as causas bsicas de desperdcios e ineficincia na indstria e, portanto, eram a chave para a otimizao da produo. Essas seis perdas, porm, se enquadram mais ao contexto da indstria de manufatura, correspondendo aos seus procedimentos, equipamentos e mquinas.

No caso da indstria de processos, devido s suas caractersticas de processo contnuo, quatro novas grandes perdas foram acrescentadas para abranger rotinas tpicas desse tipo de indstria, sobretudo em funo das caractersticas de seus equipamentos e plantas integradas. Assim, foram totalizadas as dez grandes perdas da indstria de processos [3] que correspondem grande maioria dos problemas encontrados. A tabela 1 mostra um quadro comparativo entre o enfoque das grandes perdas nas indstrias de manufatura e nas de processos.

Manuteno autnoma

A manuteno autnoma pode ser sumarizada pela seguinte frase: da minha mquina cuido eu [4]. Isso cria uma relao de responsabilidade entre o operador e o equipamento, estimulando o desenvolvimento do operador para seu novo papel.

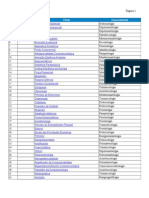

Tabela 1. Comparao entre as grandes perdas nas indstrias de manufatura e de processos

31

1 2 3 4 5 6 7 8 9 10

INDSTRIA DE MANUFATURA (TPM TRADICIONAL) Quebra Preparao e ajuste Ociosidade e interrupes menores Reduo de velocidade Defeitos de qualidade e retrabalho Perdas na partida

INDSTRIA DE PROCESSOS Quebra Falha no processo Ociosidade e interrupes menores Perda de velocidade Defeitos de qualidade Partida e perda de rendimento Perda por defeito no processo Perda por vazamento ou transbordamento Perda por trabalho manual Perda de energia

Essencialmente, a manuteno autnoma executada pelo usurio, o qual procura manter a sade do equipamento, principalmente atravs das rotinas de limpeza, lubrificao, reaperto e inspeo. O operador aprende a detectar sinais de perdas e a executar algumas tarefas de manuteno, estabelecendo suas prprias regras e padres. Sendo assim, a manuteno autnoma exige uma maior cooperao entre as divises de manuteno e produo, rompendo com os tradicionais conflitos.

A manuteno autnoma conduzida pelos pequenos grupos de atividades, os quais se organizam desde a alta gerncia at o cho-de-fbrica, com o objetivo de desenvolver o processo da TPM [3].

Manuteno planejada

O planejamento formal da manuteno constitui um dos pilares bsicos da TPM, consolidando os critrios tradicionais de manuteno para preservao dos equipamentos e instalao, executado pela diviso de manuteno, em consonncia com a de produo. A manuteno autnoma ser adotada como parte das atividades de manuteno, porm essencialmente conduzida pela operao [2].

Na TPM, o planejamento da manuteno prioriza a incorporao de melhorias como meio de aumentar a eficincia dos equipamentos e reduzir as quebras, independentemente da metodologia utilizada para a formulao do plano de manuteno em si. Desse modo, a TPM utiliza as tarefas tradicionais de preventiva sistemtica, preditiva e corretiva, como atividades bsicas de manuteno dos equipamentos. interessante notar, no entanto, que no existe um procedimento para se especificar como essas tarefas sero selecionadas. O planejamento eficiente e a custo-eficincia dessas tarefas dependero, ento, do relacionamento entre as divises da empresa.

Como a simples inspeo dos equipamentos, bem como as substituies de peas, no garantem o alcance da quebra-zero, a TPM sugere, como atividade de manuteno planejada, a coleta de dados para a elaborao de um planejamento mais racional da manuteno. A TPM requer o estabelecimento de padres de manuteno, tanto para a manuteno dos equipamentos, como para os procedimentos de trabalho e exige, tambm, a formulao de planos de manuteno anuais, mensais, semanais e rotinas dirias. A manuteno planejada engloba, ainda, objetivos e atividades especficas geralmente subordinadas diviso de manuteno como, por exemplo, controle de sobressalentes e estoque, rotinas especficas de lubrificao, dentre outras [1].

32

Para a indstria de processos, os equipamentos englobados nos planos e padres de manuteno so distinguidos entre equipamentos estticos, rotativos e instrumentos de controle/dispositivos de proteo. Nesse caso, podem sofrer procedimentos diferenciados de manuteno, em funo de suas caractersticas distintas.

Educao e treinamento

A TPM, como um modo de vida, est fortemente fundamentada na educao e treinamento das pessoas. A educao para o ambiente de TPM o fator determinante para o sucesso da implementao de seu programa e para o envolvimento de todos com os seus objetivos.

O treinamento caracterstico da TPM praticado diretamente atravs do uso do equipamento, criando a necessidade da sua preservao e, por consequncia, gerando um respeito ao equipamento. O treinamento dos operadores baseia-se nas habilidades em manuteno necessrias ao novo ambiente. Tais habilidades envolvem, por exemplo, atividades de: utilizao de ferramentas, pintura, lubrificao bsica, rudo, planejamento bsico de manuteno, atividades de manuteno preditiva, dentre outras [3].

Benefcios da implementao de TPM

Como mostrado na tabela 2, os inmeros benefcios advindos da TPM podem ser divididos em tangveis e intangveis. Os benefcios tangveis se caracterizam por atingir objetivos operacionais diretos sobre os equipamentos e as atividades tcnicas desenvolvidas, enquanto que os benefcios intangveis, alcanam objetivos indiretos e no facilmente identificveis, mas de grande importncia no ambiente industrial [3].

Tabela 2. Exemplos de benefcios tangveis e intangveis da TPM

BENEFCIOS TANGVEIS Eliminao das perdas nos equipamentos e processos Condies operacionais timas Maior disponibilidade dos equipamentos Menor custo do ciclo de vida Menor estoque Incremento do conhecimento dos operadores sobre o seu equipamento BENEFCIOS INTANGVEIS Incentivo ao moral dos empregados Maior respeito ao seu equipamento Rompimento da diviso entre operao e manuteno Melhorar a imagem da empresa perante os visitantes

Os resultados da TPM que envolvem os benefcios tangveis so usualmente apresentados na forma de ndices de controle industrial PQCESM (Produtividade, Qualidade, Custo, Entrega, Segurana e Moral). Desta maneira, os resultados principais da implementao do ambiente de TPM podem ser mensurados pelos seguintes parmetros: Produtividade lquida (P); Taxa de defeitos do processo e reclamao de clientes (Q); Queda dos custos de produo (C); Estoque timo de produtos (E); ndices de acidentes e poluio (S); Sugestes para melhorias (M).

33

III - EVOLUO DAS EMPRESAS MODERNAS

Atualmente o que se constata que as grandes empresas vem mudando sua forma de pensar e gerenciar seus negcios. Antigamente as empresas eram configuradas para suprir todas as suas necessidades, ou seja, a empresa precisava ser polivalente, atuando em todas as frentes de trabalho que fossem necessrias para alcanar seu objetivo. Com o passar do tempo, foram formando-se pequenas empresas que auxiliavam as grandes empresas em suas tarefas mais simples, como por exemplo a rea de segurana, jardinagem, restaurante, etc. Dando incio ento ao conceito de terceirizao. Logo aps esta etapa, as grandes empresas perceberam que deviam concentrar todo seu esforo no sentido de atingir o objetivo FIM para qual ela foi criada e na qual especialista (Core Business). Surgiu ento um novo conceito, chamado PARCERIA, no qual a empresa contratada responsvel no s pelo servio prestado mas como tambm o seu gerenciamento e todo o universo que envolve o mesmo.

Este fato associado com a tecnologia moderna de automao e robtica, veio a fortalecer o novo ramo que surgiu com um produto que est ficando cada vez mais evidente que o SERVIO

As empresas eram responsveis por todos os tipos de atividades, necessrias para o alcance do objetivo final - Core Business.

As empresas comearam a terceirizar servios que demandavam tempo e gerenciamento, formando o incio da era Servios.

As empresas comearam a procurar parceiros a altura para o desempenho de atividades mais nobres e que poderiam afetar o desempenho da empresa.

34

Para podermos identificar as tendncias do mercado necessrio observar a indstria como um sistema aberto, ou seja no olhar somente para dentro da organizao, mas sim para o sistema onde ela pertence

ORGANIZAO COMO SISTEMA ABERTO

Contexto Financeiro GESTO Requisitos do Mercado Direo Acionistas

Entrada

Objetivos Manuteno

PROCESSO

Sada

Contexto Financeiro

Planej. Estratgia Controle Superviso Engenharia Sindicatos Novas Tecnologias Competncias

A indstria de hoje tem sido forada a evoluir nas suas exigncias a nvel social, tcnico e econmico e em muitas das vezes esse processo tem moldes ou diretrizes antagnicas por exemplo: se por um lado cada vez mais os requisitos do cliente e performance do negcio crescem em exigncia, por outro, necessita-se de reduzir os custos nvel ge mo-de-obra e estoques. Essa situao tem direcionado a manuteno encaixar-se em moldes de gesto que satisfao as necessidade da empresa. Considerando a organizao industrial como um sistema aberto onde se converte a matria em produto final de valor agregado, a funo manuteno visa a garantir a integridade dos bens fixos, numa tica de garantir a funo dos mesmos e no somente o seu estado. Como fica a manuteno neste contexto ? A manuteno por sua vez sofre as mesmas presses pois faz parte integral do processo, ou seja, tem sido forada aa ser mais eficiente e melhor focada nos objetivos da Organizao, para identificarmos isso basta avaliar a evoluo dos conceitos de manuteno e como ela est sendo encarada nos dias atuais. Inicialmente a manuteno surgiu devido a necessidade de reparar os equipamentos de processo que perdiam sua funo, ou seja, a manuteno j nasceu como uma atividade meio e no uma atividade fim e assim vinha sendo tratada. Com a evoluo da tecnologia, a manuteno tambm foi beneficiada, sendo encarada ento de uma forma mais cientfica.

35

Hoje em dia a necessidade das organizaes que a manuteno seja gil, eficaz, eficiente e economicamente vivel ou seja, tratasse de uma manuteno pr-ativa. Podemos observar que a manuteno classificada pela forma que ela interfere na organizao e no s pela gesto e ferramentas utilizadas.

O DESAFIO DA MANUTENO

SEGURANA SEGURANA MANUTENO MANUTENO QUALIIDADE QUAL DADE

MEIIO AMBIIENTE ME O AMB ENTE PRODUTIVIDADE =

PRODUO PRODUO

EFICINCIA DO INVESTIMENTO

TENDNCIA DA MANUTENO NA EUROPA: Viso global Todos (manuteno e operao em todos os nveis ) influencian as questes Gerenciamento do plano master de manuteno Eliminao das causas das falhas Organizao apropriada Resultado-orientado para as tcnicas de gerenciamento de manuteno Gerenciamento de manuteno assessorado p/ computador e condies monitoradas Distribuio de tarefas de manuteno entre os operadores e manuteno Poltica de subcontrao Foco em Engenharia de Manuteno

VISO DE FUTURO : Aumento da capabilidade do pessoal de manuteno e operao atravs de: Multi-skilling Aumentando a especializao Aumento da qualidade e quantidade subcontratao Melhor preparao e o melhor uso do projeto em computador Comportamento mais crtico na direo de algumas tendncias TPM ( Total Productive Maintenance), LCC ( Life Cycle Costing ) RCM( Reliability Centred Maintenance ) , etc. Melhoria do comportamento profissional Melhor customizao Diminuir as armadilhas comerciais tanto para o cliente quanto para o fornecedor

36

FUNO MANUTENO. Mxima eficincia global dos equipamentos Custos otimizados Qualidade Segurana Proteo do meio ambiente Normalizao : AFNOR ( Association Franaise de Normalisation ) Bsi ( british standards institute ) Din ( german standards institute )

PRINCIPAIS OBJETIVOS; Maximizar a disponibilidade e a confiabilidade Assegurar metas qualitativas Maximizar possiveis retorno dos investimentos Extender a vida til dos equipamentos Melhorar a performance da planta Assegurar aos equipamentos da produo e de utilidades, prontido operacional Assegurar / melhorar a segurana Recomendar a alta gerncia Assegurar requisitos de proteo ambiental

37

IV MANUTENO CLASSE MUNDIAL. MUDANDO DO CONCEITO QUEBRA REPARA PARA MANUTENO DE CLASSE MUNDIAL.

A PLANTA E OS CUSTOS OCULTOS :

Os Custos Ocultos

Capacidade Potencial

A Planta Oculta

Perda de Tempo com Parada Planejada Perda de Tempo com Parada no Planejada Taxa de Perda relativa ao Processo, Perda do Rendimento por falta de Qualidade Perda transitrias do Produto

Mix de Produtos

Produo

Atualizao de Tempo

Falta de Demanda Tempo Operacional Valioso

Fonte : Fundao de Pesquisa de Indstria Estratgica.

A quantidade de tempo equivalente que a planta pode operar com sua capacidade instantnea, produzindo com qualidade

Seis Grandes Perdas na Operao do Equipamento

EQUIPAMENTO

Tempo de Produo * Tempo de Parada Planejado Perdas de Tempo com Paradas Perdas de Velocidade

SEIS GRANDES PERDAS

FALHA DE

1 EQUIPAMENTO (quebras) 2CONFIGURAO

& AJUSTE OCIOSIDADE & PEQUENAS 3 PARADAS

DISPONIBILIDADE

Tempo de Carga **

Tempo Operacional Tempo Operacional Lquido Tempo *** Operacional Valioso

Perdas d e Qualidade

VELOCIDADE

4 VELOCIDADE REDUZIDA 5 PROCESSO

REDUZIDO FALHAS NO

QUALIDADE

* Tempo de Produo Maximo ** Tempo de Produo Planejado *** Tempo de Produo Efetivo

6 RENDIMENTO

38

Вам также может понравиться

- CNV Roda de Conversa InsperДокумент26 страницCNV Roda de Conversa InsperGrupo Pan-africanismo100% (3)

- Tipos de ManutençãoДокумент28 страницTipos de ManutençãoEdson Porto100% (1)

- Book Do Projeto Da Manufatura - Pilar Da ManutençãoДокумент266 страницBook Do Projeto Da Manufatura - Pilar Da ManutençãoLays SangiОценок пока нет

- Sistemas de Produção LeanДокумент54 страницыSistemas de Produção LeanGuilherme RibeiroОценок пока нет

- Manutenção - Tipos de Manutenção IndustrialДокумент9 страницManutenção - Tipos de Manutenção IndustrialRouberioRolimОценок пока нет

- 6-Rotina de PCMДокумент6 страниц6-Rotina de PCMFernando Rodrigues BatistaОценок пока нет

- PCM e KPI SДокумент32 страницыPCM e KPI SGilberto Lopes Paulo100% (1)

- Manutencao IndustrialДокумент66 страницManutencao IndustrialCamila DiasОценок пока нет

- Aula 11 Vibrações Mecânicas - 2021 - 2 Tecnicas-de-Analise-de-VibracoesДокумент59 страницAula 11 Vibrações Mecânicas - 2021 - 2 Tecnicas-de-Analise-de-VibracoesMarcos FreitasОценок пока нет

- h5 CCB Violao Iniciante Completo PDFДокумент537 страницh5 CCB Violao Iniciante Completo PDFRenato AlvesОценок пока нет

- Contrato de Suprimento - ModeloДокумент2 страницыContrato de Suprimento - ModeloFaizal AntonioОценок пока нет

- Manutenção de EquipamentosДокумент10 страницManutenção de EquipamentosSilas Nequice100% (1)

- UFCD 4564 - Gestão Da Manutenção - Introdução: Curso Profissional Técnico de Eletrónica, Automação e ComputadoresДокумент55 страницUFCD 4564 - Gestão Da Manutenção - Introdução: Curso Profissional Técnico de Eletrónica, Automação e ComputadoresMaria Rosado100% (1)

- Aula 03 - Conceitos de Manutenção MecânicaДокумент75 страницAula 03 - Conceitos de Manutenção MecânicaGEDEON GONCALVES ROCHAОценок пока нет

- Gabarito Lista Gestão Da Manutenção PDFДокумент8 страницGabarito Lista Gestão Da Manutenção PDFÁlvaro Augusto Veloso TheodoroОценок пока нет

- Manutenção de Máquinas e EquipamentosДокумент145 страницManutenção de Máquinas e EquipamentosflavioОценок пока нет

- A Regra Da Sociedade de São Vicente de PauloДокумент8 страницA Regra Da Sociedade de São Vicente de PauloRenato Lopes100% (2)

- Gestão Da Manutenção e Da Produção - Aula 5 - Tipos de ManutençãoДокумент37 страницGestão Da Manutenção e Da Produção - Aula 5 - Tipos de ManutençãoErnon FilipeОценок пока нет

- Ánalise de Vibração de Compressores de ParafusosДокумент12 страницÁnalise de Vibração de Compressores de ParafusosAlessandro Gonçalves dos Santos100% (1)

- Tipos Manutenção em EdifíciosДокумент49 страницTipos Manutenção em EdifíciosDeeFreyОценок пока нет

- Introdução A Manutenção NovoДокумент47 страницIntrodução A Manutenção NovoFabricio Luiz SilveiraОценок пока нет

- Aula 2 - Mix de MarketingДокумент23 страницыAula 2 - Mix de MarketingRodrigo Ribeiro100% (1)

- Ancorando Os 144 Raios de Alfa e OmegaДокумент3 страницыAncorando Os 144 Raios de Alfa e OmegaClarindo Gouveia100% (1)

- UFCD 4564 - Gestão Da Manutenção - Introdução1Документ18 страницUFCD 4564 - Gestão Da Manutenção - Introdução1Roger Medina100% (1)

- 1 - Introdução A ManutençãoДокумент88 страниц1 - Introdução A ManutençãoThiago PradoОценок пока нет

- Uva - Plano de Aula Lidiane IIIДокумент4 страницыUva - Plano de Aula Lidiane IIIDryelle Dévak Secçú33% (3)

- Ebook Completo A Criança e A Cidade - Participação Infantil Na Construção de Políticas PúblicasДокумент130 страницEbook Completo A Criança e A Cidade - Participação Infantil Na Construção de Políticas PúblicasEdson Leite100% (1)

- Apresentação de Manutenção IndustrialДокумент143 страницыApresentação de Manutenção IndustrialEverton Santos0% (1)

- Overlord - Volume 14 - A Bruxa Do Reino em Ruínas - Black PDFДокумент446 страницOverlord - Volume 14 - A Bruxa Do Reino em Ruínas - Black PDFHenrique Souto75% (4)

- Revista ASBRAP N 1 - Página 178Документ15 страницRevista ASBRAP N 1 - Página 178LilithMVentura100% (1)

- Modelo - Laudo Técnico de Sistema VibraçãoДокумент16 страницModelo - Laudo Técnico de Sistema VibraçãoARNALDO LUZОценок пока нет

- Apostila 3 de Planejamento e Gestão ManutençãoДокумент43 страницыApostila 3 de Planejamento e Gestão ManutençãoJosé Hélio Ferreira SouzaОценок пока нет

- Modelo Padrão PPT Ceape PeДокумент38 страницModelo Padrão PPT Ceape PeJoãoPedroSeveroОценок пока нет

- Aula 5 - Tipos de ManutençãoДокумент92 страницыAula 5 - Tipos de ManutençãoRoberto Souza67% (3)

- Insônia Na Visão EspíritaДокумент4 страницыInsônia Na Visão EspíritaJohnny Cavalcante Cavalcante100% (1)

- Introdução Análise de DadosДокумент285 страницIntrodução Análise de DadosJoão Gabriel Vieira Bordin100% (1)

- 14 - Ofun TempolaДокумент10 страниц14 - Ofun TempolaMaria ClaraОценок пока нет

- 3 TiposdeManutençãoДокумент26 страниц3 TiposdeManutençãoMaria RosadoОценок пока нет

- Aula EOMMEEE ContinuacaoДокумент17 страницAula EOMMEEE Continuacaomarlon 420Оценок пока нет

- A Gestc3a3o Da Manutenc3a7c3a3o IndustrialДокумент19 страницA Gestc3a3o Da Manutenc3a7c3a3o IndustrialROGERIO MOREIRA SOBRINHOОценок пока нет

- 3-Aula 3Документ19 страниц3-Aula 3João Vitor RamosОценок пока нет

- Manutenção Preventiva e Manutenção Produtiva Total (TMPДокумент10 страницManutenção Preventiva e Manutenção Produtiva Total (TMPDavi CanazartОценок пока нет

- Tipos de ManutencaoДокумент6 страницTipos de ManutencaoPaulo LindgrenОценок пока нет

- WWW (1) .Dee - Ufrn.br Joao Apostila Cap03.HtmДокумент9 страницWWW (1) .Dee - Ufrn.br Joao Apostila Cap03.HtmLuis André DominguesОценок пока нет

- Apostila Gestão Da ManutençãoДокумент18 страницApostila Gestão Da Manutençãodelanney0% (1)

- Métodos Preventivos de ManutençãoДокумент31 страницаMétodos Preventivos de ManutençãoAdriano SantosОценок пока нет

- 4 Conceitos Atuais de Manutencao TPM RCM 2011 1Документ37 страниц4 Conceitos Atuais de Manutencao TPM RCM 2011 1Rômulo S. CarvalhoОценок пока нет

- Aula ManutençãoДокумент73 страницыAula ManutençãoSamuel PereiraОценок пока нет

- Aula 01 - Tipos de ManutençãoДокумент31 страницаAula 01 - Tipos de ManutençãoAna Luiza SantanaОценок пока нет

- Resumo de ManutençãoДокумент4 страницыResumo de ManutençãoWs MáximosОценок пока нет

- Tipso de ManunteçãoДокумент17 страницTipso de ManunteçãoGABRIEL SILVA TOMAZ DE SOUZAОценок пока нет

- Estudo Sobre Manutenção Industrial (SOFTWARE)Документ18 страницEstudo Sobre Manutenção Industrial (SOFTWARE)Alexandre Tibúrcio Dos SantosОценок пока нет

- Manut ConceitosДокумент57 страницManut Conceitosheronildo123Оценок пока нет

- DM PauloMarinho 2020 MEMДокумент129 страницDM PauloMarinho 2020 MEMRobson MonteОценок пока нет

- Aula 9 - Tipos de Manutencao - Preventiva Corretiva e PreditivaДокумент30 страницAula 9 - Tipos de Manutencao - Preventiva Corretiva e PreditivaJonata KleinОценок пока нет

- 0003 - Manutencao Eletrica IndustrialДокумент7 страниц0003 - Manutencao Eletrica IndustrialazribeiroОценок пока нет

- Apostila Manutençao MecanicaДокумент8 страницApostila Manutençao Mecanicatecseg cursosОценок пока нет

- Apostila - Manutenção Produtiva Total - TPMДокумент16 страницApostila - Manutenção Produtiva Total - TPMLaércio RodriguesОценок пока нет

- Manutenção IndustrialДокумент36 страницManutenção IndustrialMariana AzulОценок пока нет

- SenaiДокумент14 страницSenaitiagoeberОценок пока нет

- Tipos de Manutenção 1 - Parte 1 - Versão D - 29-01-2021Документ35 страницTipos de Manutenção 1 - Parte 1 - Versão D - 29-01-2021Lima meyОценок пока нет

- 1-Tipos de ManutençãoДокумент7 страниц1-Tipos de ManutençãoNirley FernandesОценок пока нет

- Gestão Da Manutenção 2Документ14 страницGestão Da Manutenção 2ASSISFERREIRAОценок пока нет

- Tipos de ManutençãoДокумент4 страницыTipos de ManutençãoLázaro AmorimОценок пока нет

- Trabalho de Conclusao de CursoДокумент14 страницTrabalho de Conclusao de CursoLorena AndradeОценок пока нет

- AULA 1 Conceitos de Manutenção Industrial e Tipos de ManutençãoДокумент40 страницAULA 1 Conceitos de Manutenção Industrial e Tipos de ManutençãoEdi AraujoОценок пока нет

- Estudo Dirigido Manutenção Mecânica - GustavoДокумент5 страницEstudo Dirigido Manutenção Mecânica - GustavoGustavo SacramentoОценок пока нет

- Aula 3: EPD147 - Gestão Da ManutençãoДокумент20 страницAula 3: EPD147 - Gestão Da ManutençãoGraziele Costa CardosoОценок пока нет

- Mini Aula - Manutenção MecânicaДокумент10 страницMini Aula - Manutenção MecânicaCarlos SantanaОценок пока нет

- Manutenção PreditivaДокумент2 страницыManutenção PreditivacsbaldezОценок пока нет

- INTRODUÇÃOДокумент6 страницINTRODUÇÃOS.L CairohОценок пока нет

- Sintonia Automática de Controlador PID: método de resposta ao degrau e implementação em CLPОт EverandSintonia Automática de Controlador PID: método de resposta ao degrau e implementação em CLPОценок пока нет

- AguaДокумент58 страницAguaBen MartinezОценок пока нет

- Norma Escada (Altera A Nr-12) - Anexos III e XiДокумент7 страницNorma Escada (Altera A Nr-12) - Anexos III e XicristianoОценок пока нет

- Ergonomia - Aula - 09 2014Документ52 страницыErgonomia - Aula - 09 2014Ben MartinezОценок пока нет

- Ergonomia Parte IIIДокумент193 страницыErgonomia Parte IIIBen MartinezОценок пока нет

- Sobrac 2012 - Materiais Não Convencionais Utilizados para Controle de Ruídos - Mito Ou RealidadeДокумент9 страницSobrac 2012 - Materiais Não Convencionais Utilizados para Controle de Ruídos - Mito Ou RealidadeBen MartinezОценок пока нет

- Analise de ConfiabilidadeДокумент24 страницыAnalise de ConfiabilidadeBen MartinezОценок пока нет

- Curso MaceióДокумент114 страницCurso MaceióBen MartinezОценок пока нет

- 5 Correlacao e RegressaoДокумент31 страница5 Correlacao e Regressaoleandroha90Оценок пока нет

- Ejercicios ResueltosДокумент26 страницEjercicios Resueltosapi-3735621Оценок пока нет

- SCADAДокумент5 страницSCADAaainstenОценок пока нет

- Vista de Verificação IsoДокумент5 страницVista de Verificação IsoBen MartinezОценок пока нет

- NormasdedissertacaoДокумент24 страницыNormasdedissertacaoBen MartinezОценок пока нет

- Modelo Artigo 2008Документ4 страницыModelo Artigo 2008Ben MartinezОценок пока нет

- Apostila Motor CC SiemensДокумент36 страницApostila Motor CC SiemensmattsonantunesОценок пока нет

- (D.O.U. de 08/08/2011 - Seção 1 - Pág. 139) Altera A Norma Regulamentadora N.º 25Документ1 страница(D.O.U. de 08/08/2011 - Seção 1 - Pág. 139) Altera A Norma Regulamentadora N.º 25Ben MartinezОценок пока нет

- Acionamento-8 (Fundamentos)Документ6 страницAcionamento-8 (Fundamentos)Ben MartinezОценок пока нет

- Artigo Eolico-Solar 2007Документ7 страницArtigo Eolico-Solar 2007Ben MartinezОценок пока нет

- RGE - Transformador de PotencialДокумент20 страницRGE - Transformador de PotencialBen MartinezОценок пока нет

- Apostila ErgonomiaДокумент48 страницApostila ErgonomiaBen Martinez100% (1)

- Administração Da Produção Cap IIДокумент9 страницAdministração Da Produção Cap IIBen MartinezОценок пока нет

- Apostila HSTДокумент79 страницApostila HSTjrappeltОценок пока нет

- SeladorДокумент5 страницSeladorBen MartinezОценок пока нет

- Admpro2 Parte1Документ24 страницыAdmpro2 Parte1Ben MartinezОценок пока нет

- AFO - Cespe UnbДокумент42 страницыAFO - Cespe UnbClayton pires dos santosОценок пока нет

- 2 - REFERATO-No Morir Por El Chiste - 20 - 04Документ17 страниц2 - REFERATO-No Morir Por El Chiste - 20 - 04Cintia LimaОценок пока нет

- Avancos em Nutricao Mineral de RuminantesДокумент36 страницAvancos em Nutricao Mineral de RuminantesMaria JuliaОценок пока нет

- 1904 - José Da Silva Picão - Através Dos CamposДокумент444 страницы1904 - José Da Silva Picão - Através Dos Camposdomingos moraisОценок пока нет

- UntitledДокумент69 страницUntitledAna Luiza BarbosaОценок пока нет

- 014 - Capitulo 14 - Trafego TelefonicoДокумент19 страниц014 - Capitulo 14 - Trafego TelefonicoEdsonnSPBr100% (1)

- O Evangelho e A EvangelizaçãoДокумент3 страницыO Evangelho e A Evangelizaçãoluiz gustavo cardoso jotaОценок пока нет

- Iracema MedrosaДокумент2 страницыIracema MedrosaLino Cunha Silva0% (1)

- Padre Mario Da LixaДокумент4 страницыPadre Mario Da LixaAgr D. Dinis-odivelas Pombais100% (1)

- Custeio Por DeptoДокумент11 страницCusteio Por DeptoPingo DaguaAzulОценок пока нет

- TecnofeudalismoДокумент8 страницTecnofeudalismobuckrogersОценок пока нет

- Lista Verbetes DownloadДокумент158 страницLista Verbetes DownloadWallancy NunesОценок пока нет

- Deus Após DarwinДокумент8 страницDeus Após DarwinDaniel MouraОценок пока нет

- Homeopatia FloranilДокумент6 страницHomeopatia FloranilJutilandia Brigith FerreiraОценок пока нет

- Resumo de Astrologia TradicionalДокумент24 страницыResumo de Astrologia TradicionalSónia Fernandes FragosoОценок пока нет

- Regras de AcentuaçãoДокумент4 страницыRegras de AcentuaçãoPenhesseОценок пока нет

- Artigo Fitoterápico Pelargonium SidoidesДокумент19 страницArtigo Fitoterápico Pelargonium Sidoidesallissonpopolin100% (2)