Академический Документы

Профессиональный Документы

Культура Документы

Kart

Загружено:

jdsprrАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Kart

Загружено:

jdsprrАвторское право:

Доступные форматы

5

1. OBJETIVO DEL PROYECTO El objetivo del presente proyecto es el diseo de los diferentes elementos necesarios para la construccin de un kart de pista. Un kart es un vehculo terrestres con o sin carrocera, cuatro ruedas no alineadas que estn en contacto con el suelo, dos aseguran la conduccin y las otras dos la locomocin. Las partes principales son el chasis (incluida la carrocera), los pneumticos y el motor. El proyecto pretende, una vez construido el vehculo, facilitar a cualquier persona interesada en el karting disponer de un vehculo fiable y homologado, entiendo por homologacin la constatacin oficial CIK-FIA (Comisin Internacional de Karting de la Federacin Internacional de Automovilismo) que un modelo de chasis, motor o de un material determinado est construido en serie suficiente para poderse incluir dentro de las categoras del reglamento de dicha federacin.

2. MOTIVACIN Y PROPSITO

Cada da ms, multitud de personas aficionadas al mundo del motor, quieren poner en prctica sus habilidades de conduccin sin poner en peligro su integridad fsica y la de los otros en las carreteras. Un kart es un medio ideal para disfrutar del deporte del motor, sin riesgos y con una inversin pequea en relacin a las otras modalidades del deporte del motor. El mercado no ofrece una gran gama de este tipo de vehculos. Por esta razn conjuntamente con nuestro inters hacia el mundo de la mecnica se opt por un diseo ms personalizado de este tipo de vehculos. Por otra parte uno de los propsitos de la realizacin de este proyecto es poner en prctica los conocimientos acadmicos en un tema que causa gran inquietud a los autores.

3. NECESIDADES QUE HA DE CUBRIR

Con tal de realizar este proyecto se ha hecho un balance de las necesidades que ha cubrir un kart.

Su principal utilidad ser la de vehculo de ocio en un circuito preparado, donde ser capaz de desarrollar al mximo sus prestaciones. Tambin podr ser utilizado como vehculo de competicin dentro de la categora Formula E dictada por la CIK-FIA (Comisin Internacional de Karting de la Federacin Internacional de Automovilismo). En su diseo se han contemplado todos los requisitos obligatorios para su homologacin. Con el propsito de satisfacer estas necesidades se ha optado por la siguiente configuracin: El chasis se ha construido con tubo de acero semi-rgido de acero F-114 de dimetro exterior de 2 8mm. e interior de 24 mm. Para su diseo se han tenido en cuenta las fuertes solicitaciones a las que estar sometido, y se ha dotado de una forma estructural que mejore la absorcin de estas. Las caractersticas del material son: o Acero correspondiente a la norma UNE 36 051-2:1991. o Tratamiento trmico: trempado 825 845C en agua. Revenido 450 650C. o Composicin qumica: %C = 0,40 0,46. %Si 0,35 %Mn 0,80

8 %Cr 0,50 Pmx. = 0,035 Smx. = 0,035 o Caractersticas mecnicas mnimas: Tensin a la rotura: 90 kgF/mm2 Tensin en el lmite de elasticidad: 70 kgF/mm2 Alargamiento: 8% Resiliencia: 6 kgF/cm2 Dureza HR: 247 277 El motor que mejor obedece las exigencias demandadas es un motor de dos tiempos de 249,3 cm3 con admisin directa al crter y vlvula de escape, con un sistema de refrigeracin lquida, de la casa GAS GAS. Proporciona una potencia mxima de 51,2 CV a 8500 r.p.m. y un par mximo de 4,7 kg m (46,107 N m) a 7500 r.p.m. Se han seleccionado unos pneumticos de la marca Maxxis Tires. Las ruedas posteriores montan pneumticos 11x7,10-5 y las anteriores lo hacen con 10x4,55, que se corresponden al modelo HG3 de dicha marca. Se han montado sobre llantas de aluminio de 5 con una disposicin de tres taladros para esprragos de M10. El sistema de direccin es directo mecnico mediante bielitas con rotulas a derecha y a izquierdas para el posterior reglaje da la direccin. La direccin estar accionada por un volante de forma totalmente circular cumpliendo as la normativa.

9 Se colocar una plancha de acero entre el asiento del conductor y el frontal del vehculo, tal como marca la reglamentacin, por motivos de seguridad referentes a las extremidades inferiores del piloto. A lo que se refiere a las protecciones del vehculo se dispondrn de parachoques delantero, trasero y laterales. Los parachoques deben ser de acero y estar homologados con la carrocera. Su constitucin ser la dictaminada por la norma. La carrocera est constituida por dos pontones laterales, un carenado y un plafn frontal, que debern estar homologados por el CIK-FIA. El material utilizado para su construccin ser plstico de tipo expandido y no presentar ningn canto vivo en caso de fractura.

3.1. FICHA TCNICA

3.1.1. motor Cilindrada: 249,3 cm3 Tipo: Monocilndrico de dos tiempos con admisin por lminas directamente al crter y vlvula de escape. Nmero de cilindros: Uno. Sistema de refrigeracin: Lquida. Dimetro x carrera: 66,4 x 72 Carburador: Keihin* PWK 38 mm. Encendido: Kokusan digital CDI Multispark. Engrase motor: por mezcla.

10 3.1.2. transmisin Embrague: multidisco con mando hidrulico. Caja de cambios: 6 velocidades. Traccin: trasera mediante cadena.

3.1.3. direccin Tipo: directa mecnica mediante bielitas con rotulas a derechas y a izquierdas.

3.1.4. frenos Tipo: hidrulico de bomba de tndem. Delanteros: dos discos autoventilados y perforados. Traseros: un disco autoventilado y perforado.

3.1.5. ruedas Llantas: de aluminio de 5. Pneumticos: modelo HG3 de la marca MAXXIS TIRES. Dimensiones pneumticos: delanteros 10x4,5-5 traseros 11x7,10-5

11

4. CONCEPTOS GENERALES DE UN VEHCULO AUTOMVIL

4.1. CONCEPTO DE DERRAPE Y RODADURA Cuando un cuerpo reposa sobre una superficie, se opone a su desplazamiento una resistencia tangencial que tiende a impedir el derrape. Esta resistencia recibe el nombre de adherencia o rozamiento. En el caso de un vehculo las ruedas se apoyan sobre el terreno y la adherencia se puede representar como una fuerza entre las dos superficies de contacto de sentido contrario al movimiento del vehculo. Al derrape del vehculo se le puede aplicar la Ley de Coulomb: la resistencia al derrape es proporcional a la carga nominal que acta sobre la superficie de contacto de los dos cuerpos.

4.2. RESISTENCIA AL MOVIMIENTO DE UN VEHICULO

Para que un vehculo se desplace con una cierta velocidad es necesario que la potencia del motor sea la suficiente para vencer todas las resistencias que se oponen al movimiento del vehculo. Las ms importantes son: Resistencia a la rodadura Resistencia debida a la pendiente del terreno Resistencia del aire

12 4.2.1. resistencia a la rodadura Si Q es el peso total del vehculo y r el coeficiente de rodadura correspondiente, la resistencia al movimiento por rodadura ser: Rr = r Q Al vencer esta resistencia se absorbe una potencia de valor: Nr = Rr v/75 3.6 = r Q v/270 (C.V.) v = velocidad del vehculo en km/h

4.2.2. resistencia debida a la pendiente Se define como pendiente a la tangente del ngulo del plano inclinado que forma con la carretera. B L h

C L

Para ngulos pequeos se verifica que L L; tan sen ; cos 1 En la prctica se suele expresar la pendiente en %, es decir L = 100. i = sen = h/100

13

Rp Q Q

Se verifica: Rp = Q sen = Q i Para vencer la resistencia se absorbe una potencia: Np = Rp v/270 = Q sen v/270 = Q i v/270 (C.V.)

4.2.3. resistencia por rodadura y pendiente La resistencia por rodadura viene dada por: Rr = r Q = r Q cos La resistencia total por rodadura y pendiente es: Rr + Rp = r Q cos + Q sen = Q cos (r + tan ) Como para ngulos pequeos se verifica: i = tan sen ; cos = 1 Rr + Rp = Q (r + i) La potencia absorbida por esta resistencia es: Nrp = Q (r + i) v/270 (C.V.)

14 4.2.4. resistencia del aire Se ha comprobado experimentalmente que la resistencia Ra que ofrece el aire a un vehculo es proporcional a la superficie recta transversal S del vehculo y al cuadrado de su velocidad v. Ra = K S v2 (kg) K es el coeficiente de proporcionalidad que depende del vehculo, sus valores normales son: Camiones Autotrenes Autobuses normales Autobuses de perfil aerodinmico Coches Coches de perfil aerodinmico 0,05 0,095 0,038 0,019 0,022 0,035 0,010 0,019

La seccin transversal S del vehculo se obtiene de la va del vehculo e y de la altura mxima de este a, es decir: S=ae

15 4.2.5. adherencia Fadh = a Q = a Q cos ; a = Fa /Q cos Fa = a Q1 = a R1 cos ; a = Fa / R1 cos Fa = a Q2 = a R2 cos ; a = Fa / R2 cos Si F = Q sen < Fa el vehculo no derrapar. Si F = Q sen > Fa el vehculo derrapar. Si F = Q sen = Fa el vehculo estar en posicin de equilibrio.

4.2.6. valores del coeficiente de adherencia El coeficiente de adherencia es un nmero abstracto que se determina

experimentalmente, dado que depende de la naturaleza del terreno y del estado de los pneumticos del terreno. La tabla siguiente corresponde a vehculos con pneumticos en buen estado: Naturaleza del suelo Carretera de cemento Empedrado seco Asfalto seco Carretera hmeda Carretera mojada Carretera alquitranada grasosa Carretera con barro Carretera con hielo Coeficiente de adherencia (a) 0,8 0,7 0,6 0,75 0,3 0,4 0,25 0,15 0,20 0,15 0,08 0,01

16 4.2.7. rodadura Se dice que un vehculo rueda sobre un terreno cuando el espacio recorrido por sus ruedas es igual a su desarrollo, es decir, se verifica que: e=2Rn Siendo n el numero de vueltas que han dado las ruedas para recorrer e. Si por el contrario las ruedas pasan de la posicin A la posicin B sin girar, se dice que el recorrido ha sido por derrape.

4.2.8. movimiento por rodadura Es sabido que el par que desarrolla el motor obtiene su mayor valor en las ruedas motrices, cosa que depende de las desmultiplicaciones de la caja de cambio. A consecuencia de este par se crea en las ruedas motrices una fuerza tangencial T que hace que el vehculo se ponga en movimiento. Si esta fuerza es mayora que la fuerza de adherencia Fa de las ruedas motrices el vehculo derrapara sobre el terreno. En cambio, si como es normal, la fuerza tangencial es menor que la de adherencia el vehculo rodar debido a que las ruedas motrices se crea un par, denominado, de rodadura, que hace que las ruedas se muevan de esta manera:

17 T

Fa

r -j -F -Q Q F rc -j -Fr j Q Fa B

e Los pneumticos en contacto con el terreno sufren un deformamiento de forma elptica como consecuencia de la carga que gravitan sobre ellas, y se apoyan sobre el terreno en una zona comprendida entre los puntos A y B. En el punto A est aplicada la fuerza de adherencia Fa que impide el derrape de la rueda sobre el terreno. La lnea de aplicacin de la carga Q que gravita sobre la rueda pasa por el punto medio entre A y B. Como consecuencia de las fuerzas Fa y T la carga Q adquiere el valor de j, y su lnea de aplicacin pasa por el punto A. Esta fuera j es la resultante de la carga Q y otra fuerza F aplicada en el centro de la rueda, que es la que vence la resistencia creada en A, y que recibe el nombre de fuerza motriz o de traccin. A la fuerza F se le denomina resistencia a la rodadura, por oponerse al movimiento de la rueda, y se representa por Fr .

18

Cuando las fuerzas estn aplicadas en A, siendo e la mitad de la distancia A B y rd el radio de la rueda bajo la carga esttica (se considera rd = 0,9 r, siendo r el radio de las ruedas sin carga y rd el radio dinmico de la rueda), se verifica: Momento de Q respecto A = + Q e Momento de F respecto A = - F rd

Como el momento de la resultante j es nulo tambin tiene que serlo la suma de los momentos de las componentes: Q e - Fr rd = 0 Fr / Q = e / rd Segn se observa en la figura anterior la relacin entre Fr y Q es la tangente del ngulo de rodadura. A la relacin e / rd se le denomina coeficiente de rodadura, r . As tenemos: Fr / Q = e / rd = r Por lo tanto el coeficiente de rodadura es la relacin entre el brazo de palanca e del par de rodadura y el radio dinmico rd .

4.2.9. condiciones de adherencia y rodadura Para que se produzca la rodadura es necesario que la fuerza de adherencia Fa sea mayor que la fuerza de rodadura Fr , es decir que el coeficiente de adherencia a sea mayor que el de rodadura r . Fa = a Q Fr = r Q

19 4.2.10. valores del coeficiente de rodadura Se obtienen de la misma forma que los de adherencia, experimentalmente dependen de muchos factores, tales como la presin del pneumtico y estado del mismo, naturaleza del terreno, velocidad del vehculo, etc. Naturaleza del suelo Carretera de cemento Empedrado seco Asfalto Terreno natural duro Terreno de consistencia media Terreno arenoso Coeficiente de rodadura (r) 0,0125 0,015 0,02 0,03 0,08 0,110 0,15 0,30

Para los clculos se puede adoptar un coeficiente comprendido entre 0,02 y 0,03. Como que esta seccin es por exceso, para que el error cometido resulte el mnimo posible, se le aplicar un coeficiente c cuyo valor vara entre 0,85 y 0,95. Por lo tanto: S=cae Nota: en el presente caso existen dos tipos de vas, la anterior, correspondiente a las ruedas del eje delantero i la posterior, correspondiente a las ruedas del eje trasero. Consideraremos como base e la de la seccin transversal recta de la va posterior, que es mayor que la de la va anterior. Si se expresa la velocidad del vehculo en km/h tenemos: v (m /s) v = 3,6 v v = v/3,6 v2 = v2 /13

20

La resistencia del aire en funcin de la velocidad en km/h es por lo tanto: Ra = K S (v2 /13) (kg)

Resistencia total que se opone al movimiento de un vehculo: Tr = Rr + Rp + Ra = Q (r + i) + K S (v2 /13) (kg)

Este valor depender de la velocidad del vehculo en cada momento as como de la pendiente de la superficie por la que se desplaza. La potencia necesaria para vencer esta resistencia es la que se necesita en las ruedas motrices. La potencia del motor ha de ser mayor, ya que como es sabido, existen perdidas por rozamiento en todos los elementos que forman la transmisin. Aplicacin: Resistencia a la rodadura: Rr = r Q r = 0,02 0,03 Rr = 0,025 180 = 4,5 kg Resistencia a la pendiente: Rp = Q sen = (180 sen ) Resistencia al aire: Ra = K S v2 K: coches = 0,022 0,035 S = c a e / c = 0,085 0,95 (kg)

21 S = 0,9 0,645 1,37 = 0,7953 m2 Ra = 0,0285 0,7953 v2 Ra = 0,023 v2 Resistencia total: Tr = Rr + Rp + Ra = 4,5 + (180 sen ) + (0,023 v2)

4.3. ARRANQUE. ARRANQUE

ADHERENCIA

DEL

VEHICULO

EN

EL

Para que el vehculo se mueva es necesario que el esfuerzo tangencial creado en la periferia de las ruedas motrices sea menor que el esfuerzo por adherencia de dichas ruedas. El esfuerzo tangencial viene dado por la expresin: T = [ (2 ) / (rc rd D) ] Mm Siendo: : rendimiento de la transmisin rc : relacin de la caja de cambios rd : relacin de la transmisin Mm : Momento motor La carga total que gravita sobre las ruedas del eje motriz en el momento del arranque es: RB = RB + 0,242 [ (2 Mm) / (rc rd D) ] La adherencia de las ruedas motrices viene dada por: a RB

22 Por tanto para que las ruedas motrices no derrapen es necesario que esta adherencia sea superior al esfuerzo tangencial T: a RB > (2 Mm) / (rc rd D) a [ RB + 0,381 (2 Mm) / (rc rd D) ] > (2 Mm) / (rc rd D) a RB + a 0,381 (2 Mm) / (rc rd D) > (2 Mm) / (rc rd D) RB > (2 Mm) / (rc rd D a) [ 0,381 (2 Mm) / (rc rd D) RB > [ (2 Mm) / (rc rd D) ] (1/ a 0,381) Por lo tanto, para que el vehculo pueda arrancar necesita que la carga total sobre el eje posterior correspondiente al vehculo parado sea mayor que la expresin del segundo miembro de la inecuacin. RB > [ (2 0,85 4,7) / (29/14 13/26 0,2794) ] (1/0,5 0,381) RB > 11,18 kp Condicin que en el presente caso se cumple ya que sobre el eje posterior, con el vehculo parado gravitan 135 kp.

4.4. PENDIENTE MXIMA SUPERABLE

Par motor mximo: Mmotor mx. = 4,7 kg m 46,107 N m Fuerza de traccin mxima: Ftrac. mx. = Mm (rprimario rcambio 1 rpuente) (primario cambio puente) 1/rdin Ftrac. mx. = 46,107 (57/20 29/14 26/13) (0,95 0,90 0,97) 1/0,12573 Ftrac. mx. = 448,87 kp

23 Fpendiente mx. Ftrac. mx. = P (fr cos mx + sen mx) 448,87 = (180 9,81) (0,025 cos + sen ) 0,2542 = 0,025 cos + sen siendo el primer trmino de la serie: cos = 1 sen2 0,2542 = 0,025 (1 sen2 ) + sen 14

4.5. ESTABILIDAD

R1 R1 h R2 R2 c.d.g. D Rp

Q s Q

R1 y R2: reacciones de la carga total sobre los ejes anterior y posterior en un plano horizontal. R1 y R2: reparto de carga total sobre los ejes anterior y posterior en un plano inclinado.

24 f, s, h: situacin del c. d. g. del vehculo. Rp: resistencia al movimiento del vehculo debido a la pendiente. Se considera el vehculo con todas las ruedas frenadas. Q = carga + tara Para que el vehculo se encuentre en posicin estable se ha de verificar: R1 > 0 MT = 0 R1 p + Rp h Q s = 0 R1 = Q s/p - Rp h/p Q = Q cos Rp = Q sen R1 = (Q cos s/p) (Q sen h/p) = (Q cos / p) (s h tg ) Para que R1 > 1 se ha de cumplir: s h tg > 0; h< s/tg ; tg < s/h

Por lo que a la adherencia se refiere, es conocido que para que un vehculo no derrape es necesario que la pendiente sea menor que el coeficiente de adherencia, lo que significa: tg < a Por lo tanto, para que el vehculo no bascule ni derrape se tiene que cumplir: a < tg < s/h Si se coge como coeficiente de adherencia el de asfalto seco (0,6) y conociendo la pendiente del presente caso, s = 262 mm y h = 225 mm, nos queda: 0,6 < tg < 1,16

25

4.6. REPARTO DE CARGAS

4.6.1. reparto de cargas (estudio esttico)

RA

P=mg l

RB

Q = peso + tara = 100 + 80 = 180 kg P = Q g = 180 kg 9,81 m/s2 = 1765,8 N 180 kp Cogiendo momentos respecto el punto A: (sentido horario positivo) P a - RB l = 0 RB = (P a) / l = (180 0,787) / 1,049 = 135 kp RA = P - RB = 180 135 = 45 kp Reparto de pesos estticos en los ejes: eje anterior: eje posterior: (5/180) 100 = 25% (135/180) 100 = 75%

26 4.6.2. reparto de cargas en el arranque Al frenar o arrancar un vehculo aparece una fuerza de inercia que se opone a la fuerza que tiende a poner en movimiento o a detener el vehculo y modifica la carga sobre los ejes. Al arrancar un vehculo la fuerza de inercia I origina que sobre el eje posterior gravite ms carga que cuando el vehculo est parado. Lo contrario sucede sobre el eje anterior, dado que el peso que se traspasa sobre el eje posterior reduce el que gravite sobre el eje anterior. Por lo tanto, si las cargas sobre el vehculo parado son las siguientes: eje anterior: eje posterior: RA = 45 kp RB = 135 kp

En el momento de arrancar estas cargas se transforman en unas diferentes, RA y RB.

I h A B

RA

Q l

R1

RB

MA = 0 - RB 1,049 + (1765,8 0,787) + I 0,4 = 0 - 1,049 RB + 1389,6846 + 0,4 I = 0

27 RB = RB + 0,381 I MB = 0 RA 1,049 (1765,8 0,422) + 0,4 I = 0 RA = RA 0,381 I El eje posterior sufre un incremento de carga (0,381 I) respecto a la del vehculo parado, y el eje delantero queda descargado con el mismo peso. Determinacin del esfuerzo de inercia.

El esfuerzo tangencial en las ruedas motrices viene dado por la expresin: T = (2 / rc rd D) Mm

RA

RB

c.d.g. h A

I B

a l

Cogiendo momentos respecto del c.d.g.: (sentido horario positivo) RB 0,262 0,4 T - RA 0,787 = 0 0,262 RB 0,4 T (Q - RB) 0,787 = 0 RA = Q - RB

28 RB = 1324,77 + 0,381 T RB = RB + 0,381 T RA = RA 0,381 T Si se comparan los resultados obtenidos con los obtenidos anteriormente de RA y RB se deduce: RB = RB + 0,381 I RA = RA 0,381 I I=T RB = RB + 0,381 (2 Mm) / (rc rd D) RA = RA 0,381 (2 Mm) / (rc rd D) La fuerza de inercia ser ms grande cuando las reducciones de la caja de cambio sean mayores y cuando ms mayor sea el par motor. Aplicando todo lo expuesto se deduce que el reparto de cargas en el momento de arrancar en primera velocidad y con el mximo par motor ser el que se expone a continuacin: RA = 45 kp rc = 29/14 RB = 135 kp rd = 13/26 Mm = 4,7 kg m D = 0,2794 = 0,85 RB = RB + 0,381 T RA = RA 0,381 T

RB = 135 + 0,381 [ (2 0,85 4,7) / (29/14 26/13 0,2794) ] = 137,5 kp RA = 45 - 0,381 [ (2 0,85 4,7) / (29/14 26/13 0,2794) ] = 42,5 kp

29 4.6.3. reparto de cargas en la frenada En este caso la fuerza de inercia acta en sentido contrario al explicado anteriormente, y por lo tanto se produce un incremento de carga en el eje anterior respecto a cuando el vehculo se encuentra parado, y lo contrario sucede para el eje posterior.

Fi h A frA

c.d.g. frB B

RA

Q l

RB

MA = 0 - I 0,4 + Q 0,787 RB 1,049 = 0 1,049 RB = 0,787 1765,8 0,4 I RB = RB 0,381 I MB = 0 RA 1,049 0,4 I 0,262 Q = 0 RA = RA + 0,381 I

30 Determinacin del esfuerzo de inercia I debido al peso del vehculo (peso + tara). Ecuacin de un movimiento uniforme retardado: v = v0 J t siendo: v: velocidad final v0: velocidad inicial J: deceleracin t: tiempo que tarda en pararse el vehculo En la detencin de un vehculo se verifica: v=0 v0 = J t J = v0 / t

El valor de la fuerza de inercia en funcin de la deceleracin y de la carga es: I = (Q / g) J El reparto de cargas en el momento de la frenada es: RA = RA + 0,381 I = RA + 0,381 Q/g J RB = RB - 0,381 I = RB - 0,381 Q/g J Para el estudio se supondr una deceleracin de J = 5 m/s2. RA = 45 + 0,381 (180 / 9,81) 5 = 79,9 kp RB = 135 0,381 (180 / 9,81) 5 = 100,1 kp De esta forma, por ejemplo cuando el vehculo circule a su velocidad mxima que es, aproximadamente, de 90 km/h 25 m/s tardar en pararse con un coeficiente medio = 0,5:

31 J = v0 / t t = v0 / J t = 25 / 5 = 5 s Tambin se podra haber obtenido el reparto de cargas basndonos en otro razonamiento, igual de vlido. P = tara + peso = 180 kg mx = 5 m/s2 Fuerza de inercia: Fi = m = 91,7 kp MA = 0 P a - Fi h RB I RB = 100,1 kp RA = 79,9 kp El reparto de pesos en los ejes ser: eje anterior: eje posterior: (79,9/180) 100 = 44% (100,1/180) 100 = 56%

4.6.4. reparto de cargas en pendiente Las cargas varan cuando el vehculo est situado sobre una superficie con pendiente. En la figura mostrada a continuacin se puede observar como las reacciones sobre las ruedas del vehculo se ven afectadas por el ngulo de inclinacin del terreno por el que circula el vehculo.

32

RA R1 400 RB R2 c.d.g. D Rp

787 Q 262 Q

1049

MA = 0 R2 1,049 + Q 0,787 + Rp 0,4 = 0 Q = Q cos Rp = Q sen (- 1,049 R2) + (0,787 Q cos ) + (0,4 Q sen ) = 0 R2 = 135 04 cos + 68,6 sen R2 = RB cos + 68,6 sen MB = 0 1,049 R1 0,262 Q + 0,4 RP = 0 R1 = 44,9 cos 68,6 sen R1 = RA cos 68,6 sen

33

4.7. DIAGRAMA DE VELOCIDAD REGIMEN DEL MOTOR En este tipo de diagrama, se distribuye en abcisas la velocidad del vehculo en kilmetros por hora y en ordenadas, el rgimen de giro del motor en revoluciones por minuto. Las dos variables, presentes en el diagrama, se relacionan linealmente mediante la siguiente ecuacin: v = nm [ 1 / (rprimario rcambio rpuente) ] 2 rdin (60/1000) donde: v velocidad del vehculo en km/h nm rgimen del motor en rev/min rprimario relacin de transmisin en el eje primario rpuente relacin de transmisin del puente rcambio relacin de transmisin del cambio rdin radio dinmico del pneumtico (m) Substituyendo valores en la igualdad se obtiene una ecuacin en la que se logra poner la velocidad en funcin de la relacin del cambio. nm = 8500 r.p.m. (rgimen del motor a potencia mxima) rprimario = 57/20 rpuente = 26/13 rdin = 0,9 rrueda trasera = 0,9 139,7 = 125,73 mm = 0,12573 m (km/h)

v = 8500 [ 1 / (57/20 rcambio 26/13) ] 2 0,12573 (60/1000)

34 N de marcha 1 2 3 4 5 6 Relacin 29/14 26/16 24/18 22/20 21/23 19/24 Velocidad (km/h) 34,13 43,5 53,03 64,26 77,42 89,25

VELOCIDAD - RGIMEN MOTOR 10000 9000 8000 7000 r.p.m. 6000 5000 4000 3000 2000 1000 0 0 20 40 60 km/h 80 100 120

Rgimen Pot Mx Rgimen Par Mx 1 2 3 4 5 6

Para aprovechar al mximo el rendimiento del carburante as como la vida del motor, el rgimen de giro del motor deber ser lo ms prximo a la velocidad de rgimen de par mximo (m). Para obtener la mxima aceleracin el rgimen de giro del motor deber ser lo ms prximo a la velocidad de rgimen de potencia mxima (P). El mantener el

35 rgimen de giro del motor prximo a lo deseado mientras aumenta la velocidad del vehculo se logra con una transmisin de varias velocidades. En la grfica se han representado las relaciones de velocidades y las correspondientes relaciones de transmisin de la caja de cambios. Si se mantiene la primera velocidad, la velocidad del motor (en funcin de la del kart) est definida por la primera curva. Al cambiar a la segunda velocidad se pasa a la segunda curva, con la cual cosa, si la velocidad del kart se mantiene constante, la velocidad del motor ser menor. El momento adecuado para cambiar de marcha depende de la intencin del conductor. Si se desea obtener la mxima aceleracin, se realizarn los cambios en las velocidades del kart indicadas en la grfica. Con eso se conseguir mantener la velocidad del motor en las proximidades de la velocidad de mxima potencia y se conseguir el rgimen mximo de aceleracin del kart. Si se desea optimizar la vida del motor y su rendimiento, el conductor deber disminuir el rgimen de giro del motor, mantenindolo prximo al del par mximo. Para ello se debern realizar los cambios a una velocidad del kart algo menor.

4.8. MOTOR ADOPTADO El motor seleccionado para proporcionar potencia al conjunto mecnico es un motor de la casa GAS GAS dos tiempos y con una cilindrada de 249,3 cm3. El motor es de admisin por lminas directamente al crter y vlvula de escape. Consta de un solo cilindro con refrigeracin lquida. El dimetro interior del pistn es de 66,4 mm y tiene una carrera de 72 m. Adopta un carburador Keihin PWK de 38 mm.

36

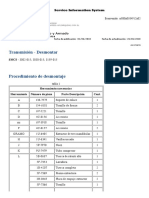

Se le acopla una caja de cambios de seis velocidades con embrague hidrulico multidisco. El motor es capaz de desarrollar una potencia mxima de 51,2 CV a 8500 r.p.m. y un par mximo de 4,7 kg m (46,107 N m) a 7500 r.p.m. El motor fue testado en un banco de pruebas TX-200 y los resultados obtenidos se muestran a continuacin: Marca: GAS GAS Fecha de ensayo: 27 3 2002 Relacin rgimen motor / rgimen rodillo: 0,2624692 Presin ambiente: 997 mb Potencia segn equivalencia norma SAE ENSAYO INERCIAL: RESULTADOS EN MOTOR Rgimen 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 Potencia motor (C.V.) 7,4 13,0 17,1 20,1 24,1 29,1 34,1 39,0 43,9 47,9 Par motor (N m) 17,658 26,487 31,392 32,373 34,335 38,259 41,202 43,164 45,126 46,107

37 8000 8500 9000 9500 10000 10500 50,2 51,2 48,8 41,7 34,5 26,5 45,126 43,164 39,240 31,392 24,525 17,658

POTENCIA, PAR - RGIMEN MOTOR 60 50 CV - Nm 40 30 20 10 0 0 2000 4000 6000 r.p.m. Potencia (CV) Par (Nm) 8000 10000 12000

4.9. REGLAMENTACIN CIK-FIA (COMISIN INTERNACIONAL DE KARTING DE LA FEDERACIN INTERNACIONAL DE AUTOMOVILISMO) En este apartado se mostrarn los puntos ms importantes en los cuales se han basado muchos de los clculos del diseo del kart, con el objetivo que cumpla la normativa dictada por la CIK-FIA (Comisin Internacional de Karting de la Federacin Internacional de Automovilismo). Esta referencia es importante para entender muchas de las soluciones adoptadas en varios apartados que vienen dictados por la reglamentacin vigente.

38

Si se desea ver ms informacin sobre las normas dictadas por dicho organismo, as como los requisitos que han de cumplir los vehculos para poder participar u otras informaciones, consultar Anexo 2. Esta referencia se ha tenido en cuenta en el diseo del kart con la intencin de poder homologar el vehculo una vez acabado su diseo y posterior construccin. Adems cabe la posibilidad de que una vez el proyecto quede homologado, producirlo en serie ya que cumple todas las normas de seguridad exigidas y sea accesible a toda clase de usuarios. Si una vez el propietario del mencionado vehculo deseara participar en carreras reglamentarias de karting podra hacerlo dentro de la categora para la que ha sido diseado este kart, que se tratara de la Frmula-E. Todos los puntos expuestos a continuacin son una sntesis extrada del anuario redactado por la CIK-FIA (Anexo 5). Notacin de kart: es un vehculo terrestre con o sin carrocera, con cuatro ruedas no alineadas que estn constantemente en contacto con el suelo, de las cuales dos aseguran la direccin y las otras dos la propulsin. Las partes principales son el chasis, el motor y el piloto. Exigencias: a) seguridad: los karts slo estn autorizados a correr si se encuentran en un estado que responda a las normas de seguridad y se encuentran en conformidad con la

reglamentacin.

39 b) posicin de conduccin: sobre el asiento, con los pies para delante. Chasis: todas las piezas principales del chasis deben estar fijadas slidamente unas contra las otras. Slo se admiten conexiones articuladas por el soporte convencional de la punta del eje y por la direccin. Cualquier otro dispositivo que tenga la funcin de articulacin queda prohibido. Construccin tubular en acero de construccin y su flexibilidad corresponde a los lmites de elasticidad de la construccin. La utilizacin de titanio est prohibida. Dispositivos amortiguadores: hidrulicos, pneumticos o mecnicos estn prohibidos en la totalidad del vehculo. Frmula-E (250 c.c.) Motor: cilindrada mxima 250 c.c. Motor refrigerado por aire o por lquido (dos cilindros como mximo). Caja de cambios mnima de tres velocidades. Produccin en serie. Pneumticos libres CIK-FIA. Especificaciones tcnicas: Distancia entre ejes: mnima 101 cm mxima 127 cm Va: como mnimo 2/3 de la distancia utilizada entre ejes.

40 Longitud total: mxima 182 cm; Frmula-E, mxima 210 cm. Paragolpes: una proteccin delantera, trasera y lateral. Paragolpes delantero: altura mxima respecto del suelo 20 cm. Paragolpes trasero: altura mxima respecto del suelo 20 cm. Bandeja: ha de existir un material rgido desde el asiento del conductor hasta el frontal del vehculo. Todo dispositivo de suspensin, elstico o articulado queda prohibido. Pneumticos con o sin cmara de aire. Dimetro de la llanta como mximo 8. Dimetro mximo de la rueda delantera 280 mm y de la trasera 300 mm. Ancho mximo de las ruedas 250 mm. Frenos: sistemas de operacin independientes anterior y posterior que en el caso de que uno no funcione el otro garantice el funcionamiento. Los frenos obligatoriamente han de ser hidrulicos. Direccin: accionada por un volante totalmente circular. Transmisin: se ha de efectuar siempre sobre las ruedas traseras, el mtodo es libre, pero todo tipo de diferencial est prohibido.

41

5. CLCULOS DE COMPROVACIN 5.1. CHASIS 5.1.1. clculo del centro de gravedad (c.d.g.) de la estructura El chasis del kart es una estructura tubular donde todos los tubos son de seccin constante y el acero tiene tambin una densidad constante. En este apartado encontraremos el c.d.g. del chasis como estructura unitaria. Entonces teniendo en cuenta el peso del piloto y del motor, que son las otras masas ms significativas del conjunto, se calcular el c.d.g. del kart como objeto espacial. barra OE AG CF CB EG CD LK GK EL PJ RP ML Clculo del c.d.g. de la estructura tubular L (mm) 669,00 669,00 579,00 120,00 640,00 533,67 400,00 770,40 770,40 274,88 274,88 236,56 Xc.d.g. 334,50 Yc.d.g. 0 Zc.d.g. 0 0 0 0 0 0 0 0 0 0 0 49,65 Qyz = XL 223,8103 223,8103 219,7103 19,2103 428,2103 117,4103 572,0103 788,0103 788,0103 327,1103 327,1103 258,9103 Qxz = YL 0 428,1103 301,1103 69,6103 204,8103 138,7103 128,0103 443,6103 49,5103 122,0103 54,0103 8,4103 Qxy = ZL 0 0 0 0 0 0 0 0 0 0 0 11,7103

334,50 640,00 379,50 520,00 160,00 580,00 669,00 320,00 220,00 259,90 1430,00 320,00 1022,80 575,79 1022,80 64,21

1190,00 443,65 1190,00 196,35 1094,40 35,52

42 MN HI IK 247,66 236,56 247,66 6669,70 1319,40 71,00 49,77 49,64 49,77 326,8103 258,9103 326,8103 5,2106 17,6103 143,0103 141,0103 2,25106 12,3103 11,7103 13,3103 49,1106

1094,40 604,48 1319,40 569,00 -

Qyz = Xc.d.g. L Qxz = Yc.d.g. L Qxy = Zc.d.g. L

Xc.d.g = 5,2 106 / 6669,7 = 780,470 mm Yc.d.g = 2,25 106 / 6669,7 = 337,230 mm Zc.d.g = 49,1 106 / 6669,7 = 7,367 mm

(Xc.d.g, Yc.d.g, Zc.d.g) (780, 337, 7)

43 Clculo del peso del chasis

Superficie con ext = 28 mm Se = e2/4 = 6,16 10-4 m2 Superficie con int = 24 mm Si = i2/4 = 4,5 10-4 m2 Superficie tubo: St = Se - Si = 1,6 10-4 m2 Longitud total de tubo: Lt 6670 mm Volumen total de tubo: Vt = St L = 1,1 10-3 m3 Densidad del acero: steel = 7800 kg/m3 Masa del tubo: mtubo = 7800 kg/m3 1,1 10-3 m3 = 8,5 kg Se tendrn en cuenta las fijaciones, que forman parte de la estructura, y se aplicar un coeficiente de seguridad no definido, por lo que se adoptar para los clculos una masa de la estructura de 15 kg. Se adoptar un peso del conductor de 90 kg, superior a la media, teniendo en cuenta que de este modo es como si se aplicara un coeficiente de seguridad por el desconocimiento del peso real del conductor que ocupe el vehculo.

44

Sabiendo que el peso del motor es de 30 kg y una vez conocidos los pesos del conductor y el de la estructura (90kg y 15 kg respectivamente) se proceder al clculo del c.d.g. del conjunto. X Wt = ni=1 = Xi Wi X 180 = (780,47 15) + (90 575) + (30 414,5) X = 421,6 mm Y Wt = ni=1 = Yi Wi Y 180 = (337,230 15) + (90 320) + (30 580) Y = 285 mm Z Wt = ni=1 = Zi Wi Z 180 = (7,367 30) + (90 500) + (30 400) Z = 320 mm 5.1.2. seleccin de dimetro de tubos Para comprobar el dimetro de los tubos que forman la estructura del bastidor se har un estudio de las solicitaciones que ejercen sobre ella. Se estudiar el caso ms crtico por a lo que a fuerzas que sufre la estructura se refiere, este caso corresponde a la frenada brusca.

45

Q = 1765,8 N mx = 5 m/s2 Fi = m = 180 5 = 900 N 91,7 kp Sabiendo que las reacciones que actan sobre los ejes en el caso de frenada brusca as como las fuerzas de frenada para cada uno de ellos son: RA = 79,9 kp RB = 100,1 kp frA = RA = 0,5 79,9 = 39,95 kp frB = RB = 0,5 100,1 = 50,05 kp

46 M (x) = 80 x x=0 x = 78,7 MA = 0 MC = 6296 kp cm

La mxima flexin se produce en las secciones alineadas con el c.d.g. Utilizando la ecuacin general de la resistencia: C (Mf mx / W) = fluencia / Cu Al ser el chasis de acero, que se trata de un material dctil, el criterio de fallo es la fluencia: C=2 Cu = 2 W = [ 0,1 (D4 - d4) ] / D 2 [ 6296 / [ 0,1 (D4 - d4) / D ] ] = 80 / 2 El dimetro exterior del tubo es de 28 mm (ext). 2 (6296 / W) = 80 / 2 W = 314,8 mm2 d int = 26 mm De este modo obtenemos que la solucin adoptada a un tubo de dimetro exterior 28 mm y dimetro interior 24 mm es vlida. 5.1.3. unin de los tubos La unin de los diferentes tubos que componen el chasis se realiza mediante soldadura. Esta variar segn si se est produciendo en una produccin en serie o si es una produccin unitaria y por tanto amateur. En el primer caso se realizar una soldadura lser y robotizada, en el segundo de los casos, obviamente, se emplear otro tipo de =2

47 soldadura como puede ser la soldadura SMAW (soldadura por arco elctrico con electrodo revestido), la MIG (soldadura por arco metlico protegido con gas) o una TIG (soldadura por arco elctrico con electrodo de tungsteno protegido con gas inerte). 5.1.4. proceso de pintado A continuacin se expondr el proceso que debe seguir este bastidor en caso de fabricarse en produccin en serie dentro de una instalacin de pintura. La estructura llega soldada y el primer proceso a realizar es la de preparacin de la pieza, que consta de diferentes fases y sirve para dejar la estructura preparada para aplicarle, posteriormente, las capas de pintura precisas. Este proceso de preparacin consta de un desengrase inicial para extraerle todas las posibles impurezas de lubricantes empleados en fases anteriores. Seguidamente se le aplica un fosfato que posteriormente facilitar el proceso de pintado y se acaba esta preparacin con un lavado de chasis. Seguidamente se le aplica una capa de imprimacin que consta de un producto anticorrosivo y a posteriori se le aplican dos capas de pintura, de color a escoger por el fabricante segn demandas. Finalmente el chasis deber pasar por un secado en horno a una temperatura comprendida entre 140C y 160C.

48

5.2. TRANSMISIN

5.2.1. seleccin de las ruedas dentadas La transmisin secundaria se realiza mediante dos ruedas dentadas por cadena simple de rodillos. El pin consta de 13 dientes y el plato de 26 dientes. El pin forma parte del conjunto del motor, por lo tanto el paso de la cadena es un dato conocido de valor p = 15,875. Dimetro primitivo: dp = p cosec = p cos 180/Z Tablas norma UNE 18011-p2 (Anexo 4) N de dientes (z) Pin Corona Z1 = 13 Z2 = 26 cosec 4,197 8,296

Pin: dp1 = 15,875 4,197 = 66,627 mm Corona: dp2 = 15,875 8,296 = 131,669 mm Dimetro de fondo y exterior: df = dp d de = df + 1,25 p

49 Pin: df = 66,627 10,16 = 56,467 mm de = 56,467 + 1,25 15,875 = 76,311 mm Corona: df = 131,699 10,16 = 121,539 mm de = 121,539 + 1,25 15,875 = 141,383 mm De este modo se seleccionan las ruedas dentadas correspondientes: Rueda dentada Z = 13 UNE 18011 (11S x 0,92 UNE 18002) Rueda dentada Z = 26 UNE 18011 (11S x 0,92 UNE 18002) 5.2.2. seleccin de la cadena de rodillos Se estudiar el caso de cadena SIMPLE nm. 11. Siendo sus caractersticas segn norma: (Anexo 2) paso: rodillo: ancho interior mnimo: ancho tras la malla: A = 15,875 mm B = 10,16 mm C = 9,65 mm F = 14,73 mm

50 Longitud de la cadena:

Lc = (2 L/p) + [ (Z1 + Z2)/2 ] + [ p (Z2 - Z1)2 / (4 2 L) ] L: distancia entre centros Lc: nmero de eslabones o mallas de la cadena p: paso de la cadena Lc = (2 200/15,875) + [ (13 + 26) / 2 ] + [ 15,875 (26 13)2 / (4 2 200) ] Lc = 45,0366 eslabones El resultado obtenido se aproxima al nmero par ms cercano, por lo que: Lc = 46 eslabones Una vez conocido el nmero exacto de eslabones de la cadena se puede proceder al clculo exacto entre ejes: 46 = (2 L/15,875) + [ (13 + 26) / 2 ] + [ 15,875 (26 13)2 / (4 2 L) ] L = 207,747 mm

51 La longitud de la cadena ser: Lcadena = 46 15,875 = 730,25 mm 0,73 m Clculo del ngulo : = arcsen (R2 R1) / L siendo: R1: radio primitivo del pin. R2: radio primitivo del plato. = arcsen (65,8495 33,3135) / 2 = 3,56976 La cadena seleccionada es: Cadena de rodillos 11S x 0,73 UNE 18002

5.3. EJE POSTERIOR En este apartado se dimensionar el eje basndose en los casos ms desfavorables de solicitaciones en los que se puede ver afectado. Estos casos son los siguientes: mxima traccin mxima frenada

Una vez estudiados los casos ms crticos y seleccionado un dimetro de eje se proceder a seleccionar los rodamientos correspondientes a cada punto de apoyo de este eje con el chasis. 5.3.1. clculo a mxima traccin En este apartado se dimensionar el eje posterior del kart, o sea, el eje tractor teniendo en cuenta las solicitaciones que sufre durante el arranque del vehculo en primera velocidad.

52 Segn los clculos anteriores en el momento de arrancar en primera velocidad y con el par mximo del motor el reparto de carga en el eje posterior es de RB = 137,5 kp lo que significa que a cada rueda le corresponden: RB = RA + RF RA = 68,75 kp RF = 68,75 kp Par eje tractor: Meje tractor = Mmotor rprimario rcambio rcadena Meje tractor = 4,7 57/20 29/14 26/13 = 55,49 kg m Suponiendo un rendimiento de la transmisin: = 0,85 El momento torsor total sobre el eje ser: Meje tractor = 47,17 kg m Par neto que recibe cada rueda: Mrueda = Meje = 23,6 kg m El esfuerzo tangencial de cada rueda motriz ser: Mrueda = Trueda rrueda rrueda = drueda / 2 = 279,4 / 2 = 139,7 mm Trueda = Mrueda / rrueda Trueda = 23,6 / 0,1397 = 168,93 kp

53 El momento del eje tractor corresponde al momento torsor que ser constante en todo el eje, lo que significa que: Meje tractor Mt2 = 47,17 kg m A continuacin se proceder al clculo de las solicitaciones que recibe el eje posterior debido a la transmisin por cadena de rodillos simples:

El dimetro primitivo de la corona situada sobre el eje posterior as como el del pin de salida del motor son: dp2 = 131,7 mm dp1 = 66,6 mm El ngulo de abrazamiento de las dos circunferencias primitivas correspondientes a la corona y al pin es: = 3,56976 Mt2 = Ft2 r2 = Ft2 dp2/2 Ft2 = 2 (Mt2 / dp2) Ft2 = 2 (47,17 / 0,1317) = 716,3 kp

54

tg = Fr2 / Ft2 Fr2 = Ft2 tg = 716,3 tg 3,56976 Fr2 = 44,7 kp Seguidamente se calcular el esfuerzo resistente que acta en sentido opuesto al motriz calculado anteriormente. El valor de la fuerza de adherencia en las ruedas motrices es: Fadh/rueda = 34,375 kp Estudio de las solicitaciones sobre el eje segn el plano de trabajo correspondiente al formado por XY (plano XY):

55

56

RB isos + RD isos = 717 kp MD = 0 (sentido horario positivo) 4118 + RB isos 52 = - 717 5 = 0 4118 + 52 RB isos 3585 = 0

57

MD = 0 (sentido horario positivo) - 4118 - RE isos 12 = 0 RE isos = - 343,167 kp RD isos = 343,167 kp M (x) = 343,167 x x=0 x = 12 MD = 0 ME = 4118 kp cm

AT = 12 4118 / 2 = 24708 cm2 Aplicando el Teorema de los Tres Momentos (4118 52) + [ 2 Mn (52 + 12) ] + (4118 12) = = - 6 191315,5 (24,23 / 52) 6 24708 (4 / 12) 214316 + 128 Mn + 49416 = - 534873,9883 49416 128 Mn + 263552 = - 584289,9883 Mn = - 6623,76 kp cm - 6624 kp cm

58

RB + RD = 45 MD = 0 (sentido horario positivo) 2105 + RB 52 45 5 = 0 RB = - 36,15 kp RD = 81,15 kp M (x) = - 36,15 x + 2105 x=0 MB = 2105 kp cm

59 x = 47 MC = 405,95 kp cm

M (x) = - 36,15 x + 2105 45 (x 47) = - 81,15 x + 4220 x = 47 x = 52 MC = 405,95 kp cm MD 0

S1 = (47 2105) / 2 = 49467,5 cm2 S2 = (5 405,95) / 2 = 1014,875 cm2 ST = S1 + S2 = 50482,375 cm2 X 50482,375 = (15,67 49467,5) + (48,67 1014,875) X = 16,33 cm

MD = 0 (sentido horario positivo) RE 12 2105 = 0 RE = - 175,42 kp RD = 175,42 kp

60 M (x) = 175,42 x x=0 x = 12 MD = 0 ME = 2105 kp cm

AT = (12 2105) / 2 = 12630 cm2 Aplicando el Teorema de los Tres Momentos: (2105 47) + (2 Mn 64) + (2105 12) = = - 6 50482,375 (16,33 / 52) 6 12630 (4 / 12) Mn = - 1911 kp cm RB = - 36,15 1911/52 = - 72,9 kp - 73 kp RBDD = 81,15 1911/52 = 44,4 kp 44 kp RDED = 175,42 + 1911/12 = 334,67 kp 335 kp RE = -175,42 + 1911/12 = - 16,17 -16 kp Plano XY

61 RB = - 138 kp RBDD = 579 kp RDED = 895 kp RE = 209 kp MB = 4118 kp cm MC = 3636,25 5978,1 = - 2350,85 kp cm MD = - 6624 kp cm ME = 4118 kp cm Plano ZX

RB = - 73 kp RBDD = 44 kp RDED = 335 kp RE = - 16 kp

62

MB = 2105 kp cm MC = 405,95 1727,25 = - 1321 kp cm MD = - 1911 kp cm ME = 2105 kp cm MB = (MB xy2 + MB zx2)1/2 = (41182 + 21052)1/2 = 4624,8 kp cm 4625 kp cm MC = [ (- 2350,85)2 + (- 1321,3)2 ]1/2 = 2696,73 kp cm 2697 kp cm MD = [ (- 6624)2 + (- 1911)2 ]1/2 = 6894,15 kp cm 6894 kp cm ME = (41182 + 21052)1/2 = 4624,82 kp cm 4625 kp cm Dimensionado del eje a fatiga

Se analizarn las secciones que soportan mayores solicitaciones, que en este caso es la seccin D, segn varios tipos de ciclos. Eje construido con acero F114 r = 90 kp/mm2 f = 70 kp/mm2 Sobre la seccin D por x = 82,5 cm actan: Momento flector: M = 6894 kp cm Momento torsor: T = 4717 kp cm a) Flexin + torsin constante. Debido a que el eje gira se trata de un ciclo de flexin alternativo simtrico. Flexin: Mmed = 0 Mosc = 6894 kp cm

63 Torsin: Tmed = 4717 kp cm Tosc = 0 Diseo del eje a vida infinita:

Tensin a flexin alternativa til: f AU = Ka Kb Ke (0,45 R) Coeficientes modificativos: - coeficiente de acabado superficial: mecanizado o estirado en fro segn tablas (Anexo 4). Ka = 0,7 - coeficiente de tamao: segn tablas (Anexo 4) para dimetro de 45 mm tenemos que: Kb = 0,725 - coeficiente de entalla: Ke = 1 / [ 1 + q (Kt 1) ] q: coeficiente de sensibilidad a la entalla, al no haber entalla q = 0 De este modo obtenemos que: Ke = 1 El lmite de fatiga valdr: f AU = Ka Kb Ke (0,45 R) f AU = 0,7 0,725 1 (0,45 90) = 20,55 kp / mm2

64 Momento resistente a flexin y a torsin: Wf = (/32) d3 = (/32) 4,53 = 8,946 cm3 Wt = 2 Wf = (/16) d3 = (/16) 4,53 = 17,92 cm3 Estado tensional.

Flexin: med = Mmed / Wf = 0 osc = Mosc / Wf = 6894 / 8,946 = 7,71 kg/mm2 Torsin: med = Tmed / Wt = 4717 / 17,892 = 2,64 kg/mm2 osc = Tosc / Wt = 0 Tensin combinada: c = combinada = [ 2 + (3 2) ]1/2 c med = [ med2 + (3 med2) ]1/2 = 4,57 kg/mm2 c osc = [ osc2 + (3 osc2) ]1/2 = 7,71 kg/mm2

Segn la teora de GOODMANN el coeficiente de seguridad en la seccin estudiada ser:

65

Coeficiente de seguridad por GOODMANN: (c med / r) + (c osc / f AU) = 1/n (4,57 / 90) + (7,71 / 20,55) = 1/n coeficiente de seguridad: n = 2,35 Es un coeficiente de seguridad aceptable. De este modo, se acepta como dimetro vlido d = 45 mm. b) Flexin + torsin variable. Flexin: Mmed = 0 Mosc = 6894 kp cm Torsin: Tmed = 2358,5 kp cm Tosc = 2358,5 kp cm

66 Coeficientes modificativos: - coeficiente de acabado superficial: - coeficiente de tamao: - coeficiente de entalla: Lmite de fatiga: f AU = Ka Kb Ke (0,45 R) = 20,55 kp/mm2 Momento resistente a flexin y a torsin: Wf = 8,946 cm3 Wt = 17,892 cm3 Estado tensional. Ka = 0,7 Kb = 0,7 Kc = 1

Flexin: med = Mmed / Wf = 0 osc = Mosc / Wf = 6894 / 8,946 = 7,71 kp/mm2 Torsin: med = Tmed / Wt = 2358,5 / 17,892 = 1,32 kp/mm2 osc = Tosc / Wt = 2358,5 / 17,892 = 1,32 kp/mm2 Tensin combinada: c med = [ med2 + (3 med2) ]1/2 = 2,286 kg/mm2 c osc = [ osc2 + (3 osc2) ]1/2 = 8,042 kg/mm2 Coeficiente de seguridad por GOODMANN: (c med / r) + (c osc / f AU) = 1/n (2,286 / 90) + (8,042 / 20,55) = 1/n coeficiente de seguridad: n = 2,4

67

Es un coeficiente de seguridad aceptable. Entonces, se acepta como dimetro d = 45 mm. c) Superposicin de dos ciclos. Torsin: un solo ciclo de tensin intermitente pulsatorio. Flexin: - considerando que el eje no gira y la carga vara desde cero hasta un mximo. - considerando que el eje gira y la carga es constante: ciclo alternativo simtrico. Flexin: Mmed = 3447 kp cm Mosc = 10341 kp cm Torsin: Tmed = 2358,5 kp cm Tosc = 2358,5 kp cm Coeficientes modificativos: - coeficiente de acabado superficial: - coeficiente de tamao: - coeficiente de entalla: Lmite de fatiga: f AU = Ka Kb Ke (0,45 R) = 20,55 kp/mm2 Ka = 0,7 Kb = 0,725 Kc = 1

68 Momento resistente a flexin y a torsin: Wf = 8,946 cm3 Wt = 17,892 cm3 Estado tensional.

Flexin: med = Mmed / Wf = 3,853 kp/mm2 osc = Mosc / Wf = 11,559 kp/mm2 Torsin: med = Tmed / Wt = 1,318 kp/mm2 osc = Tosc / Wt = 1,318 kp/mm2 Tensin combinada: c med = [ med2 + (3 med2) ]1/2 = 4,479 kg/mm2 c osc = [ osc2 + (3 osc2) ]1/2 = 11,872 kg/mm2 Coeficiente de seguridad por GOODMANN: (c med / r) + (c osc / f AU) = 1/n (4,479 / 90) + (11,782 / 20,55) = 1/n coeficiente de seguridad: n = 1,605 Es un coeficiente de seguridad aceptable. Luego, se acepta como dimetro d = 45 mm. 5.3.2. clculo en frenada En este apartado se dimensionar el eje posterior del kart, o lo que es lo mismo, el eje tractor teniendo en cuenta las solicitaciones que sufre durante la frenada del vehculo.

69 Segn clculos anteriores en el momento de la frenada el reparto de carga en el eje posterior es de RB = 100,1 kp, por lo tanto a cada rueda le tocan: RA = RF = RB / 2 = 50,05 kp En la siguiente figura se pueden observar todas las solicitaciones que se tendrn en cuenta por tal de realizar este dimensionado:

70 Plano ZX

RB = - 58,1 kp RBDD = 0 RDED = 215,7 kp RE = - 38,5 kp MB = 1525 kp cm MD = - 1495 kp cm MP = 15 kp cm ME = - 1525 kp cm x = 52 cm MD = 0

AT = (52 1525) /2 = 39650 cm2 x = 17,3 cm

71

RD isos + RE isos = 72 kp MD = 0 (sentido horario positivo) - 72,6 1525 + RE isos 12 = 0 RE isos = - 163,1 kp RD isos = 91,1 kp M (x) = 91,1 x x=0 x=6 MD = 0 MP = 546,6 kp cm

M (x) = 91,1 x + 72 (x 6) = 163,1 x - 432 x = 6 x = 12 MP = 546,6 kp cm ME = 1525,2 kp cm

72

RD isos + RE isos = 0 MD = 0 (sentido horario positivo) RE isos 12 1525 = 0

73 RE isos = - 127,1 kp RD isos = 127,1 kp AT = 9150 cm2 x = 4 cm Aplicando el Teorema de los Tres Momentos: (1525 52) + 2 Mn 64 + 1525 12 = - 6 39650 (17,3 / 52) 6 9150 (4 / 12) Mn = - 1525 kp cm RB = -29,33 (1525 / 52) = - 58,7 kp RBDD = 29,33 (1525 / 52) = 0 RDED = 127,1 + (1525 / 12 = 254,2 kp RE = -127,1 + (1525 / 12) = 0 Plano ZX

74 RB = - 58,7 kp RBDD = 0 RDED = 254,2 kp RE = 0 MB = 1525 kp cm MD = - 1525 kp cm MP = 0 ME = 1525 kp cm MB = (MB xy2 + MB zx2)1/2 = (15252 + 15252)1/2 = 2156,7 kp cm 2157 kp cm MD = [ (- 1495)2 + (- 1525)2 ]1/2 = 2135,6 kp cm 2136 kp cm MP = (152)1/2 = 15 kp cm ME = (15252 + 15252)1/2 = 2156,7 kp cm 2157 kp cm Se analizan las secciones que soportan una mayor solicitacin, que en este caso son las secciones B y E, segn diversos tipos de ciclos. Eje construido con acero F-114: r : 90 Kp/mm2 F : 70 Kp/mm2 Sobre las secciones B y E, en los puntos x = 30,5 cm y x = 94,5 cm, actan: Momento Flector: Mf =2136 cm Kp T = 700 cm Kp a) Flexin + torsin constante Debido a que el eje gira, se trata de un ciclo de flexin alternativo simtrico. Flexin: Mmed = 0 cm Kp Mosc = 2136 cm Kp

75 Torsin: Tmed = 700 cm Kp Tosc = 0 cm Kp Diseo del eje para vida infinita

Tensin a flexin alternativa til: fAU = Ka Kb Ke (0,45 r) Coeficientes modificativos: - Coeficiente de acabado superficial: Mecanizado o laminado en fro Ka = 0,7

-

Coeficiente de tamao:

Segn las tablas (Anexo 4) para un dimetro de 45 mm Obtenemos una Kb = 0,725

- Coeficiente de entalla:

Ke = 1 / [1 + q (Kt 1)] q es el coeficiente de sensibilidad a la entalla, al no haber entalla, q = 0 Por lo tanto, Ke = 1

Aplicando dichos coeficientes, el lmite de fatiga valdr: fAU = Ka Kb Ke (0,45 r) fAU = 0.7 0.725 1 (0,45 90) fAU = 20,55 Kp/mm2 Momento resistente a la flexin y a la torsin: Wf = (/32) d3 = (/32) 4.53 Wf = 8,946 cm3

76 Wt = 2 Wf = 2 [(/32) d3] = (/16) 4.53 Wt = 17,892 cm3 Estado de tensiones: Flexin: med = Mmed / Wf med = 0 Kg/mm2 osc = Mosc / Wf =2136/8,946 osc = 2,39 Kg/mm2 Torsin: med = Tmed / Wt = 700/17,892 med = 0,39 Kg/mm2 osc = Tosc / Wt osc = 0 Kg/mm2 Tensin combinada: c = combinada = 2 + 32 c med = (med 2 + 3med 2) = (0 + 30,392) c med = 0,68 Kg/mm2 c osc = (osc 2 + 3osc 2) = (2.392 + 0) c osc = 2,39 Kg/mm2

Segn la teora de Goodman, el coeficiente de seguridad en la seccin ser:

fAU/Cu osc

med

F/Cu

r/Cu

77

Ecuacin de la recta de Goodman: (c med /r) + (c osc /fAU) = 1/n (0,68/90) + (2,39/20,55) = 1/n n=8,07 Coeficiente de seguridad = 8,07 Es un coeficiente aceptable, por lo tanto se acepta d = 45 mm. b) Flexin variable + Torsin variable Flexin: Mmed = 0 cm Kp Mosc = 2136 cm Kp Torsin: Tmed = 700 cm Kp Tosc = 700 cm Kp Coeficientes modificativos: Coeficiente de acabado superficial: Coeficiente de tamao: Coeficiente de entalla: Ka = 0,7 Kb = 0,725 Ke = 1

Aplicando dichos coeficientes, el lmite de fatiga valdr: fAU = Ka Kb Ke (0,45 r) fAU = 0.7 0.725 1 (0,45 90) fAU = 20,55 Kp/mm2 Momento resistente a la flexin y a la torsin: Wf = 8,946 cm3 Wt = 17,892 cm3

78 Estado de tensiones: Flexin: med = Mmed / Wf med = 0 Kg/mm2 osc = Mosc / Wf =2136/8,946 osc = 2,39 Kg/mm2 Torsin: med = Tmed / Wt = 700/17,892 med = 0,39 Kg/mm2 osc = Tosc / Wt = 700/17,892 osc = 0,39 Kg/mm2 Tensin combinada: c = combinada = 2 + 32 c med = (med 2 + 3med 2) = (0 + 30,392) c med = 0,68 Kg/mm2 c osc = (osc 2 + 3osc 2) = (2.392 +30,392) c osc = 2,48 Kg/mm2 Coeficiente de seguridad utilizando la ecuacin de la recta de Goodman: (c med /r) + (c osc /fAU) = 1/n (0,68/90) + (2,48/20,55) = 1/n n = 7,8 Coeficiente de seguridad = 7,8 Es un coeficiente aceptable, por lo tanto se acepta d = 45 mm. c) Superposicin de dos ciclos Flexin: - Considerando que el eje no gira y la carga vara desde cero hasta un mximo.

79 - Considerando que el eje gira y la carga es constante, ciclo alternativo simtrico. Mmed = 1068 cm Kp Mosc = 3204 cm Kp Torsin: - Un solo ciclo de tensin intermitente pulsatoria. Tmed = 350 cm Kp Tosc = 350 cm Kp Coeficientes modificativos: Coeficiente de acabado superficial: Coeficiente de tamao: Coeficiente de entalla: Ka = 0,7 Kb = 0,725 Ke = 1

Aplicando dichos coeficientes, el lmite de fatiga valdr: fAU = Ka Kb Ke (0,45 r) fAU = 0.7 0.725 1 (0,45 90) fAU = 20,55 Kp/mm2 Momento resistente a la flexin y a la torsin: Wf = 8,946 cm3 Wt = 17,892 cm3 Estado de tensiones: Flexin: med = Mmed / Wf = 1068/8,946 med = 1,19 Kg/mm2 osc = Mosc / Wf =3204/8,946 osc = 3,58 Kg/mm2

80 Torsin: med = Tmed / Wt = 350/17,892 med = 0,2 Kg/mm2 osc = Tosc / Wt = 350/17,892 osc = 0,2 Kg/mm2 Tensin combinada: c = combinada = 2 + 32 c med = (med 2 + 3med 2) = (1,192 + 30,22) c med = 1,24 Kg/mm2 c osc = (osc 2 + 3osc 2) = (3,582 +30,22) c osc = 3,6 Kg/mm2 Coeficiente de seguridad utilizando la ecuacin de la recta de Goodman: (c med /r) + (c osc /fAU) = 1/n (1,24/90) + (3,6/20,55) = 1/n n = 5,3 Coeficiente de seguridad = 5,3 Es un coeficiente aceptable, por lo tanto se acepta d = 45 mm.

5.3.3. clculo de los rodamientos Los nombres cojinete de rozamiento, o simplemente rodamiento, y cojinete de antifriccin se utilizan para describir la clase de soporte de eje en el que la carga principal se transmite mediante elementos que estn en contacto o deslizndose. Los rodamientos no se rompen por rotura, si no que en un rodamiento sobrecargado se destruye por los efectos repetitivos que llegan a destruir la estructura molecular del acero, es decir, rompen por fatiga.

81 Diversos experimentos muestran que dos grupos de cojinetes idnticos probados sobre cargas diferentes F1 y F2 tendrn unas vidas respectivas L y L de acuerdo con la relacin de Palmgreen: L/L = (P/P) L: Nmero de revoluciones antes de que se produzca la rotura (vida). P: Carga terica aplicada : Depender del tipo de cojinete: = 3 (Para cojinetes de bolas) = 10/3 (Para cojinetes de rodillos En los catlogos de fabricantes encontramos la capacidad de carga esttica (Co) y la capacidad de carga dinmica (C). Son capacidades bsicas de carga definidas como la carga radial constante que puede soportar un grupo de cojinetes, aparentemente idnticos, hasta una duracin nominal de un milln de revoluciones del aro interior (Carga estacionaria y aro interior fijo). En el caso de que las solicitaciones sean una combinacin de carga radial y axial la ecuacin para determinar la capacidad de carga dinmica es: C = (Feq fk fma fg fL)/(fn fT fH) Siendo: Feq = (X FR) + (Y FA) X, Y: Coeficientes de tablas FR, FA: Fuerza radial y fuerza axial fk: Factor de esfuerzos dinmicos adicionales fma: Factor de esfuerzos adicionales del entorno de la propia mquina fg: Factor de giro; 1 fg 1,25; situacin de giro del anillo interior fg = 1 fL: Factor de duracin; fL = (LH /500); LH: duracin en horas

82 fn: Factor de velocidad; fn = (33,33 /n); n: r.p.m. fT: Factor de temperatura fH: Factor de duracin de pista Lubricacin Estamos ante un caso de lubricacin elsatohidrodinmica (EHD), que es el fenmeno que ocurre cuando se introduce un lubricante entre superficies que estn en contacto rodado puro. Los objetivos de un lubricante para cojinetes de rodamiento o antifriccin se pueden resumir como los siguiente: o Formar una pelcula d lubricante entre las superficies deslizantes y rodantes. o Ayudar a distribuir y disipar el calor. o Impedir la corrosin de las superficies del cojinete. o Proteger las piezas contra la entrada de materias extraas. Casi siempre se usan grasas saponificadas con litio (penetracin de amasamiento 220250; consistencia n 3; DIN 51 818) Para lubricar los rodamientos se deberan llenar de grasa los espacios libres del rodamiento y entre los rodillos. Montaje y alojamiento Se distinguen dos posiciones de rodamientos ajustados uno contra el otro, una posicin en X y otra en O.

83 Un problema de montaje frecuente es aquel en que es necesario un cojinete en cada extremo de un eje. Generalmente uno de los dos cojinetes tiene la funcin adicional de situar o ubicar axialmente el eje. Precarga El objetivo de la precarga es eliminar el juego interno que tienen comnmente los cojinetes, con la finalidad de aumentar la duracin a fatiga y disminuir la pendiente o inclinacin del eje en el cojinete. Es aconsejable seguir siempre la recomendaciones de los fabricantes al determinar la precarga, dado que un valor demasiado alto conducira a un fallo prematuro. Alineamiento Segn se expresa en los catlogos de los fabricantes, el desalineamiento permisible en los cojinetes de rodillos cnicos y cilndricos se limita a 0,001 rad. En cojinetes de bolas el desalineamiento no debe exceder de 0,0087 rad. En el caso de los cojinetes con ranura profunda el intervalo de desalineacin oscila entre 0,0035 y 0,0047 rad. La vida de un cojinete disminuye significativamente cuando se exceden los limites de desalineacin permisible. Hay, aproximadamente, un 20 % de perdida de vida por cada 0,001 rad de inclinacin o pendiente del eje neutro mas all de los limites permisibles. Alojamiento Para evitar la entrada de polvo y materias extraas y para retener el lubricante, el montaje del cojinete incluye un sellado. Los tres principales tipos de sellado son: o Sellado de fieltro

84 o Sellado comercial o Sellado de laberinto Basndonos exclusivamente en nuestro caso, en el que necesitamos guiar o apoyar un eje en rotacin, hacen falta al menos dos rodamientos dispuestos a una cierta distancia entre si. Segn el caso de aplicacin se escoge un rodamiento con apoyo fijo y uno con apoyo variable, un apoyo con ajuste propio o un apoyo flotante. Disposicin rodamiento fijo rodamiento libre En un eje apoyado por dos rodamientos radiales, debido a las tolerancias de mecanizado, es muy extrao que las distancias entre los asientos de los apoyos sobre el eje y las del alojamiento coincidan exactamente. Las distancias tambin pueden variar por el calentamiento en servicio. Estas diferencias de distancia se compensan en el rodamiento libre. Cuando se trata, como es nuestro caso, de ejes apoyados por mas de dos rodamientos, solo se coloca un rodamiento fijo para evitar tensiones axiales indebidas Se coloca una pareja de rodamientos de bolas de contacto angular en la ejecucin por montaje universal con rodamiento fijo, a: disposicin en O, b: disposicin en X (FAG26). En el calculo del dimensionado se examina la seguridad contra la fatiga prematura del material de las pistas de rodadura y los cuerpos rodantes.

85 La duracin L10 segn DIN ISO 281 pocas veces indica el tiempo de duracin realmente asequible. El acreditado mtodo de clculo FAG para la vida asequible considera las influencias de servicio y del ambiente en el clculo. El mtodo se gua por la norma DIN ISO 281 y esta basado en los conocimientos adquiridos a travs de investigaciones sobre la resistencia a la fatiga en rodamientos Rodamientos solicitados dinmicamente Utilizaremos el mtodo normalizado segn la DIN ISO 281 para rodamientos solicitados dinmicamente que parte de la fatiga de material (formacin de pittings) como causa del fallo del rodamiento. La ecuacin que rige la duracin es: L10 = L = (C/P)p [106 revoluciones] L10: Duracin nominal (106 revoluciones) C: Capacidad de carga dinmica (kN) P: Carga dinmica equivalente (kN) p: Exponente de la duracin L10 es la duracin nominal en millones de revoluciones adquirida o bien pasado al menos de un 90% de un lote ms o menos grande de rodamientos iguales. La capacidad de carga dinmica C se indica en unas tablas para cada rodamiento. Una situacin de carga de esta magnitud conduce a una duracin L10 de 106 revoluciones. Al actuar al mismo tiempo una carga radial y una axial, se calcula la carga dinmica equivalente P. Esta es, en los rodamientos radiales, una carga radial ficticia y en los rodamientos axiales, una carga axial ficticia, y tiene, respecto a la fatiga, el mismo efecto que la carga combinada real.

86 P = X FR + Y FA (kN) P: Carga dinmica equivalente (kN) FR: Carga radial (kN) FA: Carga axial (kN) X: Factor radial Y: Factor axial C = (Feq fk fma fg fL)/(fn fT fH) Por lo tanto: C = (P fk fma fg fL)/(fn fT fH) Para una duracin estimada de 1200 horas, segn las tablas (Anexo 4), fL = 1,34 fL = (LH /500) = = 3(1200/500) = 1,34 Para una velocidad media de n = 3375 rpm, segn las tablas, fn = 0,25 Si gira el anillo interior fg = 1 fma: 1 fma 3. Eje sin choque fma = 1,2 fk: Factor de esfuerzos estticos (transmisin); 1 fk 1,5 fH: Factor de duracin de pista; fH = 1 Para nuestro caso escogeremos rodamientos de bolas de contacto angular. En lo que se refiere al diseo, los rodamientos de este tipo corresponden a una pareja de rodamientos de bolas de contacto angular en disposicin O. El rodamiento puede absorber altas fuerzas radiales y axiales en los dos sentidos. Los rodamientos de las series 32B y 33B con tapas de obturacin o tapas de proteccin tienen los dos lados libres de mantenimiento y posibilitan construcciones sencillas.

87 Segn la norma se deben situar dos rodamientos de bolas de contacto angular, con dos filas DIN 628 volumen 3 Los rodamientos de contacto angular 32B y 33B no tienen ranuras de entrada para las bolas, por esta razn la capacidad de carga axial es igual en los dos sentidos. Los rodamientos estn llenos de grasa. Segn FAG 171 el ngulo de contacto de las series 32B y 33B es = 25. Carga dinmica equivalente La formula para su determinacin depende del ngulo de contacto de los rodamientos. P = FR + 0,92 FA (kN); para FA/FR 0,68 P = 0,67 FR + 1,41 FR (kN); para FA/FR > 0,68 Apoyo eje trasero, punto B o Mxima frenada Z -58,1 Kp

-58,7 Kp FR = (RBy2 + RBz2) FR = (58,12 + 58,72) FR = 82,6 Kp

88

o Mxima traccin Z -138 Kp

-73 Kp FR = (RBy2 + RBz2) FR = (1382 + 732) FR = 156,12 Kp o Curva a traccin mxima Fc.roda = 33,75 Kp (Fuerza axial en cada rueda) En total, el eje trasero puede llegar a soportar una fuerza axial de 67,5 Kp debida a la fuerza centrifuga. Los otros dos apoyos tendran las siguientes solicitaciones:

Mxima traccin Apoyo D FR = (RDy2 + RDz2) FR = (0 + 3792); FR = 379 Kp Apoyo E FR = (REy2 + REz2) FR = (2092 + 162); FR = 209,6 Kp

89

Mxima frenada Apoyo D FR = (RDy2 + RDz2) FR = (215,72 + 254,22); FR = 333,4 Kp Apoyo E FR = (REy2 + REz2) FR = (38,52 + 0); FR = 38,5 Kp

Apoyo B

FR = 156,12 Kp FA = 0 Kp FA /FR = 0 < 0,68 P = FR + 0,92 FA = 156,12 + 0,92 0 P = 156,12 Kp = 1,53 kN C = (P fk fma fg fL)/(fn fT fH) C = (1,53 1,2 1,25 1 1,34)/(0,25 1 1) = 12,3 kN C = 12,3 kN Escogemos un rodamiento FAG serie 3209B Apoyo D

FR = 379 Kp FA = 0 Kp FA /FR = 0 < 0,68 P = FR + 0,92 FA = 579 + 0,92 0 P = 579 Kp = 5,68 kN

90 C = (P fk fma fg fL)/(fn fT fH) C = (5,68 1,2 1,25 1 1,34)/(0,25 1 1) = 45,66 kN C = 45,66 kN Escogemos un rodamiento FAG serie 3209B Apoyo E

FR = 209,6 Kp FA = 33,75 Kp FA /FR = 33,75/209,6 = 0,16 < 0,68 P = FR + 0,92 FA = 209,6 + 0,92 33,75 P = 240,65 Kp = 2,36 kN C = (P fk fma fg fL)/(fn fT fH) C = (2,36 1,2 1,25 1 1,34)/(0,25 1 1) = 18,9 kN C = 18,9 kN Escogemos un rodamiento FAG serie 3209B

5.4. SISTEMA DE DIRECCIN

5.4.1. principios tericos La direccin ser del tipo directa mecnica mediante bielitas. Si se hace girar el volante del vehculo, el tubo de la columna de direccin transmite este movimiento al mecanismo de direccin. En el mecanismo de direccin el movimiento de giro se reduce y se transmite en forma de movimiento oscilante de la

91 biela de direccin, a travs del varillaje, a las ruedas delanteras que pueden girar en una u otra direccin de manera que le vehculo pueda ser conducido. Geometra del extremo delantero

Nos referimos a los diferentes ngulos entre las ruedas delanteras, el bastidor y la partes de fijacin. Cada una de estos ngulos es importante ya que si no son correctos, es ms duro el control del vehculo y los pneumticos se desgastan rpidamente. Angulo de cada

Tambin conocido como ngulo de inclinacin. Entendemos por cada la inclinacin de las ruedas respecto la vertical. Cuando la inclinacin es hacia fuera, la rueda esta mas separada de la parte superior y hablaremos de un ngulo de cada positivo. Si por el contrario, la inclinacin es hacia dentro, la cada es negativa. As, denominaremos ngulo de cada a la magnitud de la inclinacin, medida en grados, respecto la vertical. Con el vehculo en marcha, un ngulo de cada de valor medio cero, es el que alarga mas la vida de los pneumticos. La finalidad de la cada es dar a las ruedas una ligera inclinacin inicial hacia fuera. Con ello, cuando el vehculo este con el conductor y en marcha, la crac pondr las ruedas en posicin vertical. Normalmente se designa mediante la letra . En los pneumticos delanteros el ngulo de cada es positivo y toma unos valores comprendidos entre 30 y 1. Angulo de salida (Inclinacin del eje de direccin)

92 Es la magnitud de la inclinacin o ngulo hacia dentro que, respecto la vertical, forma el pivote de direccin o eje de la rotulas. Esta inclinacin, denominada salida, favorece la estabilidad de la direccin, reduce el esfuerzo de direccin y reduce el desgaste de los pneumticos. La inclinacin del eje de direccin no es ajustable. Normalmente el ngulo de salida se designa con la letra y toma unos valores comprendidos entre 6 y 7. Angulo total

El ngulo total o combinado, conocido tambin como ngulo comprendido, es el ngulo de cada mas el ngulo de salida. Es importante porque nos determina el punto de interseccin de la rueda y el eje del pivote de direccin. Esto, a la vez, determina si la rueda tender a la convergencia o bien a la divergencia. Angulo de adelantamiento

Adems de estar inclinado hacia el centro del coche, el eje de direccin tambin puede estar inclinado hacia delante o hacia atrs segn la vertical. La inclinacin hacia atrs respecto la vertical se denomina avance positivo. Este avance favorece la estabilidad de la direccin ya que contribuye a mantener las ruedas orientadas hacia delante en lnea recta. Tambin contribuye a contrarrestar toda la tendencia a no seguir esta direccin. El ngulo de avance se suele representar con la letra y toma unos valores entre 0 y 4. Concepto de convergencia

Se entiende por convergencia la desviacin hacia dentro con que se montan las ruedas delanteras.

93

Normalmente la convergencia suele ser tan solo una fraccin de pulgada, entre 1 y 2 mm. La finalidad de esta es asegurar el paralelismo de las ruedas delanteras durante la marcha o rodadura, estabilizar la direccin y evitar el patinaje lateral, as como el excesivo desgaste de los pneumticos. Divergencia en los virajes

La divergencia en los virajes, denominada tambin geometra de direccin, se refiere a la diferencia entre los Angulo formados por cada una de las dos ruedas delanteras con el bastidor del coche durante los virajes. Como que la rueda interior gira siguiendo un arco de radio ms pequeo que el de la rueda exterior, cuando el vehculo describe una curva, el eje de la rueda exterior debe formar un ngulo ms agudo con el bastidor del coche, es decir, tiene que divergir un poco ms. La relacin ha de ser tal que la rueda interior en una curva diverja mas que la rueda exterior. Al rodar sobre una curva las ruedas de un vehculo desarrollan recorridos de diferente magnitud. Varillaje de direccin

El varillaje de direccin conecta las manguetas con la columna de direccin. Todos los varillajes han de estar provistos de algn medio para ajustar las longitudes de las barras de acoplamiento, de manera que se pueda obtener la correcta alienacin entre las ruedas delanteras.

94 Esta alineacin da a las ruedas delanteras una ligera convergencia cuando el vehculo esta parado. A continuacin, cuando el vehculo empieza a moverse, esta convergencia prcticamente desaparece, as como todo juego o deslizamiento en el sistema de direccin. En nuestro caso, con tal de ajustar las longitudes de las barras de acoplamiento, se utilizaran rotulas en los extremos de las varillas de direccin. Una rotula ser a derechas y la otra a izquierdas con tal de que se puedan ajustar bien.

5.4.2. elementos que constituyen el sistema de direccin Volante: ALL KART; = 31 cm. Columna de direccin: varilla cilndrica; l = 520 mm; = 20 mm. Patilla donde van enganchadas las varillas de direccin. Dos varillas de direccin; = 8 mm; l = 267 mm. Cuatro rotula M8 macho o hembra; dos a derechas y dos a izquierdas

Mximo ngulo que puede describir la rueda estando la direccin al mximo:

A R E D

B E

95 Batalla = 1,035 m Va = 0,660 m tg = Batalla/(Va/2) = 1,035/(0,660/2) = 3,136 = 72,316 DE = R cos = 0,06 cos 72,316 = 0,0182 m CD = AB (2 DE) = 0,660 (2 0,0182) = 0,6236 m A R C D B

(CA)2 = (AB) 2 + (CB) 2 2 (AB) (CB) cos cos = [(AB) 2 + (CB) 2 (CA) 2 ] / [2(AB) (CB)] cos = [(0,660) 2 + (0,6236 + 0,069)2 0,062] / (2 0,660 (0,6236 + 0,06)) cos = 0,99663 = 4,71 Angulo mximo: = 71,316 4,706 = 67,61 A continuacin daremos el valor de la diferencia entre las trazas para diferentes valores del radio de una curva:

96

O r

tg = b/(r a/2) = 1,035/(r 0,33) tg = b/(r + a/2) = 1,035/(r + 0,33) r 5 10 20 30 40 50 100 12,496 6,1092 3,012 1,998 1,495 1,194 0,595 10,989 5,722 2,914 1,954 1,470 1,178 0,591 = 1,507 0,387 0,098 0,04 0,025 0,016 0,004

97 5.4.3. clculo de los elementos del eje delantero El eje delantero esta sometido a unas solicitaciones que varan continuamente. Para disear sus elementos se estudian tres casos diferentes de funcionamiento del vehculo y as se escogern las solicitaciones ms crticas. Los tres casos que se estudiarn son: Vehculo en lnea recta a mxima traccin. Vehculo en una curva a mxima traccin Vehculo en lnea recta en frenada

a) Vehculo en lnea recta a mxima traccin z b Rz y a Rx Ry M Fi.di x Fr

rdin

Fi.rueda

Fr: Fuerza de rodadura; Fr = r N N: Fuerza normal. M: Fuerza a realizar por la palanca de acoplamiento para vencer las fuerzas que tienden a hacer virar la rueda.

98 Fi.rueda: Fuerza de inercia asignada a la rueda, mangueta y disco de freno. Fi.di: Fuerza de inercia asignada al resto de elementos del eje estudiado. R: Reaccin en el punto de unin con el chasis. Fr = r P = 0,025 180 = 4,5 Kp Fr = 44,145 N N = 45 Kp = 441,45 N a = 95 mm b = 50 mm c = 287 mm rdin = 114,3 mm Fi.roda = m a = 10 3,614 Fi.roda = 36,14 N Fi.di = m a = 1 3,614 Fi.di = 3,614 N Para calcular la aceleracin propulsiva a la velocidad de 90 Km/h: T = [(2 )/(rc rd D)] Mm T: Esfuerzo tangencial en la periferia de las ruedas de traccin. T = m ap = (Q/g) ap ap = (g/Q) T = [(2 g)/(rc rd nm D Q)] Mm (m/s2) Mm = 716,2 N/ nm ap = (2 716,2 g N)/(rc rd D Q) = (14051,84 N)/(rc rd D Q) (m/s2) : rendimiento de la transmisin. = 0,8 Potencia mxima de 51,2 CV a 8500 rpm D: Dimetro rueda propulsiva. D = 279,4 mm rc: Relacin de la caja de cambios. 6 velocidad 19/24

99 rd: Relacin de la transmisin. rd = 13/26 Q: Peso total. Q = 180 Kp ap = (14051,84 0,85 51,2)/(19/2413/26 8500 0,2794 180) ap. max = 3,614 m/s2 Analizaremos las diferentes solicitaciones del caso realizando un equilibrio dinmico de todas las fuerzas. Para ello desglosaremos el estudio segn diversos planos de trabajo para que se nos reduzcan las incgnitas. Plano xy Fr = 44,145 N A Rx B Ry C Fi.rueda = 36,14 N y M 50

Fi.di = 3,614 N 95

MB = 0 (sentido horario positivo) (44,145 0,095) (36,14 0,095) (M 0,05) = 0 M = 15,21 Kp Fr Fi. rueda Fi. di Ry = 0 44,145 36,14 3,614 Ry = 0 Ry = 4,4 N Rx = 15,21 N

100 Plano zx

Rz

Rx B=C

O N MO = 0 (sentido horario positivo) (Rz 0,095) (15,21 0,0143) + (15,2 0,0143) = 0 Rz = 16,47 N b) Vehculo en una curva a traccin mxima

N = 441,45 N Fr = 44,145 N Fi. rueda = 36,14 N

101 Fi = 3,614 N Fc = 331,1 N Plano xy

MB = 0 (sentido horario positivo) (Ff 0,095) (Fi. rueda 0,095) (M 0,05) = 0 M = (Ff Fi. rueda) 0,095/ 0,05 M = 155,24 N Ff Fi. rueda Ry Fi = 0 331,1 36,14 Ry 3,614 = 0 Ry = 4,4 N Rx = 315,9 N MO = 0 (sentido horario positivo) (Rz 0,095) (Rx 0,0143) + (M 0,0143) = 0 Rz = 398,4 N

102 c) Vehculo en frenada en trayectoria recta

N = 783,819 N Fr = 44,145 N Fi. rueda = 36,14 N Fi. di = 3,614 N Ff = 391,91 N Plano xy

103 MB = 0 (sentido horario positivo) (Ff 0,095) (Fi. rueda 0,095) (M 0,05) = 0 M = (Ff Fi. rueda) 0,095/ 0,05 M = 675,96 N Ff Fi. rueda Ry Fi = 0 391,91 36,14 Ry 3,614 = 0 Ry = 352,16 N Rx = 675,96 N Plano zx

MO = 0 (sentido horario positivo) (Rz 0,095) (Rx 0,0143) + (M 0,0143) = 0 (Rz 0,095) (675,96 0,0143) + (675,96 0,0143) = 0 Rz = 0 N

104 Clculo de los esprragos de unin al chasis

Su diseo se basa en el posible fallo por corte. Lo estudiaremos segn los tres casos tambin estudiados en el apartado anterior. Caso a Formula para determinar el dimetro mnimo C = 0,6 f Cu : (4/3 Fcorte)/rea Coeficiente de divergencia de carga; C = 2 Coeficiente de seguridad; Cu = 2 Acero al carbono; f = 90 Kp/mm2 Rx = 15,21 N Ry = 4,4 N Rz = 16,47 N Fuerza de corte Fcorte = (Rx2 + Ry2 + Rz2) Fcorte = (15,212 + 4,42 + 16,472) Fcorte = 22,85 N Aplicando la ecuacin para la determinacin del mnimo dimetro 2 = 0,6 90 2 = 54 N/mm2 54 = (4/3 22,85)/rea rea = 0,56 mm2 area = (d2/4) d = 1 mm

105

Caso b Utilizaremos la misma formula para determinar el dimetro mnimo C = 0,6 f Cu : (4/3 Fcorte)/rea Coeficiente de divergencia de carga; C = 2 Coeficiente de seguridad; Cu = 2 Acero al carbono; f = 90 Kp/mm2 Rx = 315,9 N Ry = 4,4 N Rz = 398,4 N Fuerza de corte Fcorte = (Rx2 + Ry2 + Rz2) Fcorte = (315,92 + 4,42 + 398,42) Fcorte = 508,46 N Aplicando la ecuacin para la determinacin del minimo dimetro 2 = 0,6 90 2 = 54 N/mm2 54 = (4/3 508,46)/rea rea = 12,55 mm2 area = (d2/4) d = 4 mm

106 Caso C Nuevamente utilizamos la formula para el dimetro mnimo C = 0,6 f Cu : (4/3 Fcorte)/rea Coeficiente de divergencia de carga; C = 2 Coeficiente de seguridad; Cu = 2 Acero al carbono; f = 90 Kp/mm2 Rx = 675,96 N Ry = 352,16 N Rz = 0 N Fuerza de corte Fcorte = (Rx2 + Ry2 + Rz2) Fcorte = (675,962 + 352,162 + 0) Fcorte = 716,19 N Aplicando la ecuacin para la determinacin del minimo dimetro 2 = 0,6 90 2 = 54 N/mm2 54 = (4/3 762,19)/rea rea = 18,82 mm2 area = (d2/4) d = 4,9 mm Los valores obtenidos en los tres casos anteriormente descritos justifican la adopcin del esprrago siguiente: Tornillo de ajuste hexagonal M10 x 80 Mu DIN 7968-5.6

107 5.5. SISTEMA DE FRENADO 5.5.1. principios tericos El efecto de frenado consiste en absorber la energa cintica que posee el coche debido a su desplazamiento transformndola en energa calorfica debido al rozamiento de los elementos de frenado (pastillas de freno, discos, etc.). Si al vehculo se le aplica una fuerza igual y de sentido contrario a la fuerza que provoca el movimiento se origina en el una deceleracin () o aceleracin negativa que llega a anular el movimiento absorbiendo la energa cintica. El esfuerzo mximo que una rueda puede ejercer sobre el terreno es la fuerza de adherencia (Fadh) que, segn la leyes del rozamiento es igual a la fuerza con que la rueda pisa el terreno multiplicado por el cociente de adherencia entre el suelo y el

pneumtico. De esta forma tenemos: Fadh = peso La fuerza de adherencia vale lo mismo que la fuerza de impulso que induce al desplazamiento del vehculo. As se consigue el par de rotacin de la rueda.

108 Si queremos que no haya un bloqueo de la rueda en el momento de aplicar la fuerza de frenado se ha de cumplir: Ffrenado Fadh Esta condicin indica que la fuerza de frenado tiene un mximo que si es superado producir un bloqueo de las ruedas. Si esto llega a suceder, al no haber rozamiento entre los elementos de frenado, el vehculo seguir en movimiento hasta que la energa cintica sea eliminada por el efecto del rozamiento entre el pneumtico y el suelo. Como se ha comentado anteriormente, al aplicar una fuerza igual y de sentido contrario a la fuerza inductora del movimiento, aparecer una deceleracin, y por lo tanto, una fuerza de inercia que toma un valor: Fi = m Ffrenado Fadh De aqu deducimos: Finercia Fadh g Esta expresin nos indica que la mxima deceleracin que se puede aplicar es 9,81 m/s2 en el caso extremo de tener un coeficiente de adherencia = 1. Por lo tanto, segn el tipo de superficie sobre el que circule el vehculo tendr unas deceleraciones mximas asociadas a los diferentes terrenos. La fuerza de frenado mximo total del vehculo, segn si la superficie es asfalto seco o con hielo tomar unos valores extremos:

109 Asfalto seco: = 0,75 Ffrenada max = m g = 180 9.81 0,75 Ffrenada max = 1324,35 N Asfalto con hielo: = 0,1 Ffrenada max = m g = 180 9.81 0,1 Ffrenada max = 176,58 N 5.5.2. hiptesis de clculo Si bassemos los clculos con un coeficiente de adherencia correspondiente, por ejemplo a una carretera con hielo o bien alquitranada y grasienta, obtendramos unas fuerzas de frenado muy bajas. De esta manera, cuando el vehculo circulase por terrenos con un coeficiente de adherencia ms elevado casi no frenara. Por lo tanto, como base para el clculo, adoptaremos un valor de coeficiente mayor, = 0,5. As, cuando el vehculo se desplace por un suelo mas deslizante ser necesaria una fuerza de frenado menor.

Para mostrar un ejemplo de lo anteriormente citado, se supone que el vehculo circula sobre una superficie con un coeficiente de adherencia = 0,2, de esta manera se estara utilizando : Para = 0,5 Para = 0,2 Ff.max = 90 Kp Ff.max = 36 Kp % de frenado utilizada = (36/90) 100 = 40 % Es decir, sobre carretera mojada o alquitranada se podra utilizar una fuerza de frenado correspondiente al 40 % de la disponible.

110

Pero, por lo que se refiere al diseo de los frenos, este tipo de vehculos no exige como condicin indispensable el hecho de no superar la fuerza de frenado mxima ya que su tcnica de conduccin se basa en utilizar el bloqueo de las ruedas con el consecuente derrape de las ruedas con tal de realizar a mayor velocidad los virajes. Por lo tanto, para una = 0,5, la deceleracin mxima que tendremos ser: g = 9,81 0,5 = 4,905 m/s2 = 4,905 m/s2 5 m/s2 Fuerzas de frenado

Calculamos la fuerza de frenado en cada eje aplicando la ley del rozamiento: Frozamiento = peso Eje delantero: FRA = RA = 0,5 79,9 FRA = 39,95 Kp Eje trasero: FRB = RB = 0,5 100,1 FRA = 50,05 Kp Segn la normativa incorporaremos dos frenos de disco en cada rueda delantera y un freno de disco en el eje trasero. 5.5.3. circuito hidrulico En nuestro caso utilizaremos frenos de tipo hidrulico que constarn de un pedal de freno, un cilindro principal en tndem, un sistema de conductos, los cilindros de rueda y los frenos en las ruedas.

111

Por razones de seguridad y exigencias de la CIK, la instalacin ser de doble circuito. As, en caso de que falle uno de los circuitos de frenado el vehculo podr frenar con el otro. El efecto de los frenos hidrulicos se basa en el principio de Pascal que dice que la presin ejercida en un punto de un fluido cerrado se transmite con la misma intensidad en todos los sentidos De esta manera en todos los cilindros de rueda nos actuara la misma presin hidrulica. En un sistema hidrulico, la relacin de fuerzas corresponde a la relacin de las reas de los mbolos, es decir, sobre la mayor rea aparece la mayor fuerza. Las carreras de los mbolos son inversamente proporcionales a las fuerzas. As obtenemos: F1/ F2 = A1/ A2 Distribucin del circuito de frenado

En nuestra instalacin de freno de doble circuito el eje delantero y el trasero forman un circuito de freno independiente. Cilindro de rueda

En el cilindro de rueda, la presin producida en el cilindro principal acciona el embolo y produce la fuerza tensora para apretar las zapatas de freno. Los cilindros de rueda van sujetos al soporte de los frenos, escudo del freno. Los mbolos de los cilindros de rueda cierran mediante retenes de goma. Unas fundas guardapolvo impiden la entrada de suciedad.

112

Frenos sobre las ruedas