Академический Документы

Профессиональный Документы

Культура Документы

5 Ss

Загружено:

Miki BearОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

5 Ss

Загружено:

Miki BearАвторское право:

Доступные форматы

1. 2. 3. 4. 5. 6. 7.

Seiri "Cuanto menos es ms" Seiton "Ordenar" Seiso "Limpiar" Seiketsu "Sistematizar Shitsuke " Estandarizar" Bibliografa

Sistema conformado por cinco pasos, que mediante su verificacin logra un mayor orden, eficiencia y disciplina en el lugar de trabajo. Toma su nombre de cinco palabras japonesas que principian con la letra "s" de simple y sencillo: Seiri (despejar, retirar todo menos una cosa, con la que se pueda trabajar sin estorbos), Seiton (orden, ejecutar actividades una por una; tener un lugar para cada cosa), Seiso (limpiar), Seiketsu (detallar, corregir tododetalle que indique mala calidad) y Shitsuke (continuidad del proceso). Para ver el grfico seleccione la opcin "Descargar" del men superior Es una tcnica de simplificacin, los norteamericanos la reducen al lema "K.I.S.S" (Keep it simple, sucker), que significa "consrvalo sencillo, tonto". En espaol sera; "un lugar para cada cosa y cada cosa en su lugar". La direccin debe comprender los muchos beneficios de las 5 Ss en las zonas de trabajo.

Ayuda a los empleados a adquirir autodisciplina; los empleados con autodisciplina estn siempre participando en las 5 Ss, asumen un inters real en el kaizen y se puede confiar en su adhesin a los estndares. Seala anormalidades, tales como productos defectuosos y excedentes de inventario. Reduce el movimiento innecesario y el trabajo agotador. Permite que se identifiquen visualmente y, por tanto, que se solucionen los problemas relacionados con escasez de materiales, lneas desbalanceadas, averas en las mquinas y demoras en las entregas. Hace visibles los problemas de calidad. Mejora la eficiencia en el trabajo y reduce los costos de operacin. Reduce los accidentes industriales mediante la eliminacin ambientes inadecuados y operaciones inseguras. Empoderamiento del colaborador con su puesto de trabajo.

El bajo costo que implica su puesta en marcha. Incrementos en calidad y productividad.

La actividad de las cinco Ss (housekeeping), precedida por la estandarizacin (documentacin de la mejor forma de realizar el trabajo) y precediendo a la eliminacin del muda (desperdicio, actividad que no agrega valor, algunos ejemplos de mudas, ver tabla MUDA), son los pilares fundamentales del gemba kaizen (mejoramiento continuo en el lugar de la actividad).

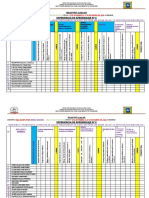

MUDA Desperdicio Naturaleza Solucin

Trabajo en proceso

Inventario de tems que no se necesitan en Disminuir inventario. forma inmediata. Reducir los defectuosos. productos

Rechazo

Elaboracin de productos defectuosos.

Instalaciones

Maquinara inactiva; alistamiento excesivo. Sobreinversin la produccin requerida.

averas; tiempo de Incrementar el ndice utilizacin de la capacidad. para

de

Gastos

Recortar gastos.

MO directa

Exceso de personal debido a Asignar empleos en un sistema deficiente de trabajo indirecto. eficiente. Elaborar productos con ms funciones de Reducir costos. las necesarias.

forma

Diseo

Talento

Contratar personas para tareas que pueden Instituir medidas de ahorro o de mecanizarse o asignarse a personas menos maximizacin del uso de la capacitadas. MO.

Movimiento

No trabajar de acuerdo con el estndar de Mejorar

los

estndares

de

trabajo. Lentitud en la estabilizacin de produccin de un nuevo producto.

trabajo. la Cambio rpido hacia la produccin completa en lnea.

Producto terminado

La teora occidental ha adaptado la terminologa, llamando a dicho auge por siglas en ingls, como las 5 Ss: 1. Sort (separar): separar todo lo innecesario y eliminarlo. 2. Straighten (ordenar): poner en orden los elementos esenciales, de manera que se tenga fcil acceso a stos. 3. Scrub (limpiar): limpiar todo - herramientas y lugares de trabajo, removiendo manchas, mugre, desperdicios y erradicando fuentes de suciedad. 4. Systematize (sistematizar): llevar a cabo una rutina de limpieza y verificacin. 5. Standardize (estandarizar): estandarizar los cuatro pasos anteriores para constituir un proceso sin fin y que pueda mejorarse. O bien como la campaa de las 5 Cs: 1. Clear out (limpiar): determinar qu es necesario e innecesario y deshacerse de esto ltimo. 2. Configure (configurar): suministrar un lugar conveniente, seguro y ordenado a cada cosa y mantener cada cosa all. 3. Clean & check (limpiar y verificar): monitorear y restaurar la condicin de las reas de trabajo durante la limpieza. 4. Conform (ajustar): fijar el estndar, entrenar y mantener. 5. Custom & practice (costumbre y prctica): desarrollar el hbito de mantenimiento de rutinas y esforzarse por un nuevo mejoramiento. 1. Ejecutar el Seiri significa diferenciar entre los elementos necesarios de aquellos que no lo son, procediendo a descartar estos ltimos. Ello implica una clasificacin de los elementos existentes en el lugar de trabajo entre necesarios e innecesarios. Para ello se establece un lmite a los que son necesarios. Un mtodo prctico para ello consiste en retirar cualquier cosa que no se vaya a utilizar en un periodo determinado (das, semanas).

El otro mtodo hace uso de una de las herramientas de gestin "el diagrama de Pareto", en funcin de ello habr que separar los pocos vitales de los muchos triviales. Como promedio aproximadamente entre un 20% y un 30% de los elementos son utilizados entre el 80% y 70% de las oportunidades, mientras que entre un 80% y 70% de los restantes elementos slo se utilizan entre el 20% y 30% de las veces. En el trabajo diario slo se necesita un nmero pequeo de los innumerables elementos existentes en el gemba. El sitio de trabajo est lleno de mquinas sin uso, cribas, troqueles, herramientas, productos defectuosos, trabajo en proceso, materias primas, suministros, partes, repuestos, anaqueles, contenedores, escritorios, bancos de trabajo, archivos de documentos, estantes, tarimas, formularios y elementos que pertenecen al operario o ejecutor de la tarea. Poner en prctica el Seiri implica otorgar poder a los empleados y operarios (empowerment), para que ellos determinen cuales elementos o componentes son necesarios y cuales no, siempre siguiendo los postulados y las normas generales dictados por la direccin. La colocacin de etiquetas de tamao ostensible (sobre los elementos considerados innecesarios) permite visualizar luego de la sealizacin, la importante cantidad de elementos sobrantes o innecesarios en el lugar de trabajo. Surge luego que hacer con tales elementos, de tratarse de documentacin deber asignrsele un cdigo y proceder a su archivo (de tal forma en caso de necesitarse, se podrn encontrar fcilmente los mismos evitando la prdida de tiempo o el extravo de los mismos). Hoy en da el tema de espacio interno causa furor en las organizaciones, se asignan costos a cada centmetro de espacio cubico dentro de la infraestructura. Mi consejo es que debe existir un plan que le permita al operador y/o empleado decidir de forma sistemtica que debe ser archivado o no y a la empresa decidir si este archivo deber ser ubicado dentro o fuera de la empresa (outsourcing) En el caso de mquinas o herramientas, podrn ser destinadas a sectores que necesiten de ellas o bien ubicarlas en un rea que permita su utilizacin por diversos sectores (siempre claro est de que se trate de mquinas y herramientas de muy escaso uso, que no justifique la

prdida de espacio fsico), en el caso de formularios si estn fuera de uso debern utilizarse de ser posible para otros fines (reciclaje organizacional), y de no ser posible ello, proceder a su destruccin. Es importante evitar por tal motivo la impresin de formularios en tandas, siendo mejor su impresin "justo a tiempo". Para el caso de los insumos y materiales existentes en exceso, los mismos debern ir al sector anterior en el proceso, o a bodega adoptndose todas las medidas necesarias dentro de la filosofa del JIT (Just in Time), reubicacin siempre y cuando solo sea necesaria su participacin. Evitar la frecuencia de excesos en inventarios de matera prima y sobreproducciones de productos en proceso y producto terminado; Ya que debido a los ingentes recursos utilizados (horas hombre, horas maquina), que se ven desperdiciados por tal motivo (manipulacin de materiales, destruccin, accidentes, uso de espacios, costos financieros, seguros, prdida de valor) se disminuye la rentabilidad y eficiencia operativa. Es fundamental que tanto los empleados, como los supervisores, analistas y directivos recorran los lugares de trabajo luego de las colocaciones de las etiquetas antes mencionadas, para tomar conciencia y analizar las causas de tanto derroche - verdadero empoderamiento -. Destinar media hora diaria durante una semana para poner en orden los papeles, componentes y herramientas, entre otros, permitir sorprenderse de la cantidad de elementos intiles que se han acumulado. Acabar con el caos es una terapia aconsejable, que genera una enorme cantidad de energa. En las empresas que no practican la disciplina de las 5 Ss, el caos que rodea a sus empleados absorbe sus energas. El 90% del tiempo viven en medio del desorden, aunque este no sea visible. El liberarse del caos otorga la suficiente energa y claridad para producir ms y mejorar las ideas. La eliminacin de tems innecesarios deja espacio libre, lo que incrementa la flexibilidad en el uso del rea de trabajo, porque una vez descartados los tems innecesarios, slo queda lo que verdaderamente

se necesita. En esta etapa debe determinarse el nmero mximo de tems que deben permanecer en el gemba: materia prima, herramientas, partes y suministros, trabajo en proceso, etctera. Cabe mencionar como ejemplo, la forma de comportamiento en el rea administrativo de un importante grupo econmico que en lugar de capacitar al personal para eliminar todo formulario innecesario y debido a anteriores extravos de documentacin, impusieron como norma que todo formulario, documento comercial o meramente una publicidad del proveedor, fuera archivado en el legajado junto con las facturas, remites y recibos del mismo proveedor. Podr imaginarse desde ya que buena parte del trabajo de archivar consista en guardar papelera intil, desperdicindose adems un granvolumen de legajos y de espacio fsico. Todo ello por no tomarse el trabajo de capacitar debidamente al personal y otorgarle un mnimo de poder de decisin. En muchas empresas del Japn se suele ver a los jefes de departamento con batas y guantes clasificando los materiales desechados en pilas de materiales similares, procediendo luego a analizar con cuidado los componentes de cada pila para decidir de dnde proceden, y la razn por la que utilizaron tantos recursos en hacer elementos que luego han de desecharse. Procediendo con posterioridad a adoptar mtodos para evitar ese derroche, lo cual no slo mejora los productos y procesos, sino que tambin elimina la necesidad de gastar un tiempo excesivo en el mantenimiento de las instalaciones. Al reducir a un mnimo los implementos en los cajones de nuestra oficina, eliminamos la necesidad de revolver la coleccin de lpices, esferos, papeles y cosmticos, dulces, tarjetas, etctera para llegar a un tem apropiado. Con frecuencia, los elementos se colocan en cajones en forma indiscriminada, estos elementos deben clasificarse de acuerdo a su uso. Los implementos de oficina y los artculos personales deben ocupar cada uno un cajn por separado (lo general es que un escritorio tenga por lo menos dos cajones), se debe determinar el nmero mximo de cada tem, todos los tems que superen el nmero mximo se descartan y se llevan al rea de suministros y se emprende un proceso normal de inventario, reposicin y punto de reorden. 2. Seiri "Cuanto menos es ms"

El Seiton implica disponer en forma ordenada todos los elementos esenciales que quedan luego de practicado el Seiri, de manera que se tenga fcil acceso a stos. Significa tambin suministrar un lugar conveniente, seguro y ordenado a cada cosa y mantener cada cosa all. Clasificar los diversos elementos por su uso y disponerlos como corresponde, para minimizar el tiempo de bsqueda y el esfuerzo, requiere que cada elemento disponga de una ubicacin, un nombre y un volumen designados. Debe especificarse no slo la ubicacin, sino tambin el nmero mximo de tems que se permite en el gemba. Cuando se ha alcanzado el nivel mximo permitido de inventario, debe detenerse la produccin en el proceso anterior; no hay necesidad de producir ms de lo que puede consumir el proceso siguiente (se acuerdan de La Meta, Alex Rogo, Jonah, Goldrath. Amplitud de la cuerda, lavelocidad de la lnea debe ser la del eslabn ms dbil). Los elementos que queden en el lugar de trabajo deben colocarse en el rea designada. Cada pared o estante deben estar numerados, utilizando nombres como Pared N1 (norte uno) y Pared S1 (sur uno). La colocacin de diversas herramientas, suministros y trabajos en procesos deben estar ubicadas de acuerdo a las seales o marcas especiales. Las marcas en el piso o en las estaciones de trabajo indican las ubicaciones apropiadas para el trabajo en proceso, herramientas, etctera. Al pintar un rectngulo en el piso para delinear el rea para las cajas que contienen trabajo en proceso, por ejemplo, se crea un espacio suficiente para almacenar el volumen mximo de tems. Al mismo tiempo, cualquier desviacin del nmero de cajas sealado se hace evidente instantneamente. Las herramientas deben colocarse al alcance de la mano y deben ser fciles de recoger y regresar a su sitio. Sus siluetas podran pintarse en la superficie donde se supone que deben almacenarse. Esto facilita saber cundo se encuentran en uso. El pasadizo tambin debe sealizarse claramente con pintura, al igual que otros espacios designados para suministros y trabajo en proceso, siendo el destino del pasadizo el de transito, no debiendo dejarse nada all. La zona de transito debe estar completamente despejada de manera que se destaque cualquier objeto que se deje all, lo que

permite su observacin instantnea correspondiente accin correctiva.

su

Para ver el grfico seleccione la opcin "Descargar" del men superior Esta fase del housekeeping esta ntimamente relacionada con el pokayoke, as pues la colocacin de los objetos en sus respectivos lugares implicar el poder encontrar los mismos con facilidad, evitar su extravo, e impedir posibles accidentes. Es muy comn en reas administrativas el extravo de documentacin, contratos y otro tipo de documentacin por falta del debido ordenamiento, lo cual trae aparejado, importante prdida de tiempo, como tambin la ausencia de documentacin de importancia en momentos claves, y la mala imagen que queda de la empresa ante los ojos de clientes externos. 3. Seiton "Ordenar" Significa limpiar el entorno de trabajo, incluidas mquinas y herramientas, lo mismo que pisos, paredes y otras reas del lugar de trabajo. Tambin se le considera como una actividad fundamental a los efectos de verificar. Un operador que limpia una mquina puede descubrir muchos defectos de funcionamiento; por tal razn el Seiso es fundamental a los efectos del mantenimiento de mquinas e instalaciones. Cuando la mquina est cubierta de aceite, holln y polvo, es difcil identificar cualquier problema que se pueda estar formando. As pues mientras se procede a la limpieza de la mquina podemos detectar con facilidad la fuga de aceite, una grieta que se est formando en la cubierta, o tuercas y tornillos flojos, una vez reconocidos estos problemas, pueden solucionarse con mayor facilidad. Se dice que la mayor parte de las averas en las mquinas comienza con vibraciones (debido a tuercas y tornillos flojos), con la introduccin de partculas extraas como polvo (resultado de grietas en el techo, por ejemplo), o con lubricaciones y/o engrases inadecuados. Por esta razn, Seiso constituye una gran experiencia de aprendizaje para los operadores, ya que pueden hacer muchos descubrimientos tiles mientras limpian las mquinas.

Pero cuando de limpieza se trata no menos importancia tiene la limpieza del aire, fundamental tanto para el personal, como para los clientes, funcionamiento de mquinas, calidad de los productos, descomposicin de materiales, entre muchos otros. Cantidades no controladas de polvo y otras impurezas en la atmsfera pueden volver insalubre y aun peligrosa esta. El aire respirable en los edificios resulta seriamente afectado por las funciones corporales y las actividades de sus ocupantes; ocurren concentraciones de dixido decarbono y vapor de agua debido a la exhalacin del aire de los pulmones, impregnado siempre de bacterias cuyo origen es la propia respiracin, o debido a estornudos y tos. El organismo despide impurezas orgnicas segn el grado de limpieza habitual de cada persona. Si adems se fuma o hay llamas al descubierto, obviamente el producto de la combustin causar mayor contaminacin. sta aumenta considerablemente cuando, por algn proceso industrial, se producen humos, gases o polvo. Por todo ello es fundamental evitar la emanacin de componentes que produzcan el enrarecimiento del aire, pero adems contar con sistemas de aireacin y ventilacin adecuados. Los efectos nocivos derivados de la falta de ventilacin no se han valorado en debida forma. Un aire limpio permitir detectar a tiempo perdida de gases, qumicos o combustibles. Los empresarios de visin comprenden, que al instalarse sistemas adecuados de ventilacin no slo se logra mayor comodidad para los trabajadores, sino otros beneficios recprocos. Es indudable que al proporcionar mejores condiciones se obtienen dividendos, cuyos resultados son satisfactorios para el personal y por tanto, suele lograrse incremento en la productividad. Una buena ventilacin implica abastecimiento de aire, remover contaminacin y calor, movimientos o cambios de aire para refrescar elambiente contrarrestando incomodidades debidas a humedad. El subestimar los requerimientos de ventilacin podra tener serias repercusiones, independientemente de significar incomodidades para los trabajadores. Los humos corrosivos encerrados dentro del edificio o planta atacarn indudablemente su estructura, con resultados no deseados.

No slo la limpieza de mquinas, pisos, techos y del aire son importantes, tambin lo es la luz, el color, el calor y la acstica. As un suministro adecuado de iluminacin debe ser el primer objetivo, puesto que la luz es el requisito esencial para una adecuada visin. La luz es el elemento ms importante para proporcionar un ambiente adecuado; se conoce el efecto reconfortante de la luz solar despus de condiciones atmosfricas adversas, del mismo modo que la sensacin de bienestar que se tiene al pasar de un lugar de trabajo oscuro a uno bien iluminado, recin pintado y con paredes de colores agradables. Los colores claros de las paredes son tan importantes como la luz que refleja, debido a que el negro y los colores oscuros absorben la luz y tienden a crear un ambiente lgubre y deprimente. El componente ms importante de la luz es el color, porque cuando los colores se usan en forma adecuada puede lograrse no slo un ambiente agradable, sino que tambin se ayuda a obtener mayor visibilidad, a dirigir o enfocar la atencin donde se requiere y a comunicar advertencias visuales de riesgo. Al seleccionar colores para una industria o cualquier otro lugar de trabajo, se debe pensar en la seguridad y en el estado de nimo que puedan lograrse en las personas que lo ocupan, as como en las condiciones de trabajo que conduzcan a incrementar la eficiencia del trabajo. Al pintar una fbrica o un taller, no deben elegirse los colores por su apariencia o efecto decorativo, lo importante y racional es elegir los colores en primer lugar por su valor funcional inherente a un propsito especfico, como lo es reflejar la luz sin brillo, mejorar la visibilidad reduciendo en forma notable las sombras, dar relieve a las reas de trabajo, concentrar el alumbrado en las zonas de peligro y de riesgo, identificar y localizar fcilmente el equipo contra incendio, el de primeros auxilios, as como las diferentes tuberas de servicio, ductos de alambrado elctrico, etctera. En cuanto al alumbrado el mismo debe tener prioridad, y es especialmente importante en lugares donde el nivel de ruido es alto y se tenga que depender de la vista ms que del odo para darse cuenta de un riesgo cercano. Es obvio que sin los requerimientos fundamentales para un alumbrado adecuado no se puede llevar a cabo ningn trabajo visual en forma

fcil, correcta, rpida y segura. Por otra parte, la luz misma puede representar un riesgo o peligro si se le emplea indebidamente. Entre las fallas de alumbrado ms importante se tienen: el alumbrado insuficiente, las sombras, el deslumbramiento incapacitante, el deslumbramiento molesto y el deslumbramiento reflejante. En cuanto a los problemas acsticos y de vibraciones, los mismos deben tenerse especialmente en cuenta por los efectos que ellos producen en materia de seguridad, incapacidades, e improductividad. Una exposicin excesiva al ruido causa lesiones al sistema auditivo, causa molestias y, en ocasiones, interrumpe el curso del dilogo. El conocimiento sobre la sordera ocupacional y su relacin con el ruido ha avanzado en la ltima dcada. En la actualidad, es posible valorar con bastante precisin el riesgo resultante de prcticamente cualquier ruido producido por la industria. En todo lo visto en este apartado cobra fundamental importancia el accionar de la direccin y su Staff a los efectos de proveer las mejores condiciones laborales que hagan posible la excelencia en el servicio al cliente externo mediante la calidad, los costos, la flexibilidad y la entrega. Algo que slo ser factible mediante un mbito de trabajo apropiado. Debe igualmente subrayarse la importancia que el kaizen le da al ambiente adecuado como principio filosfico fundamental de respeto por el ser humano, implica el compromiso de eliminar suciedad, los peligros y elestrs en el gemba. 4. Seiso "Limpiar" 5. Seiketsu "Sistematizar" Significa mantener la limpieza de la persona por medio del uso de ropa de trabajo adecuado, lentes, guantes, cascos, caretas y zapatos de seguridad, as como mantener un entorno de trabajo saludable y limpio. Esto est directamente relacionado con el punto anterior. Con relacin a la proteccin de los ojos es posible contar actualmente con lentes para cada tipo de riesgo posible; pero el problema ms grande es que muchos operarios no aceptan usar siempre el equipo de seguridad para proteger sus ojos. Es ac donde la disciplina toma importancia fundamental, brindndole la informacin para que el empleado sea en todo momento

consciente de los riesgos, y mentalizndolo para actuar conforme a las normativas de seguridad de la empresa. En lo atinente al cuidado de la piel en la industria moderna, adems de las causas conocidas de problemas de la piel, cada da surgen nuevos problemas. El riesgo de dermatitis se da casi en todas las reas industriales. Las resinas actuales, enfriadores, solventes y sustancias qumicas, presentan un riesgo creciente para las personas que tratan de controlar los padecimientos de la piel. Para la mejor proteccin en lo relativo a este tem se requiere adoptar las siguientes precauciones: a. Orden y limpieza adecuados. La importancia de un ambiente limpio y seguro, no puede dejarse a un lado. Si una persona est trabajando en un ambiente sucio y descuidado, puede pensarse que no tiene mucho cuidado en su higiene personal. b. Consulta y prevencin. El modo ms sencillo de tener limpieza es hacer que los obreros participen en juntas o charlas sobre trabajo, en comits de seguridad o crculos de control de calidad, a los efectos tanto de conocer tanto los riesgos, como de adoptar planes preventivos. c. Equipo de proteccin. Guantes, cinturones, mascarillas y delantales, contribuyen mucho a reducir el contacto y son muy tiles contra los riesgos fsicos y mecnicos de la piel; pero el mejor equipo de proteccin es intil si no se mantiene limpio. Para personas que estn expuestas a irritaciones de la piel y que tienen antecedentes de riesgos de dermatitis, deben haber provisiones de crema apropiada para el trabajo. Los gerentes deben determinar con qu frecuencia se debe llevar a cabo seiri, seiton y seiso, y qu personas deben estar involucradas. Esto debe ser parte del programa planeado. Si las mquinas e instalaciones son importantes (Jidoka), no lo es menos el trabajador, el ser humano que da a da agrega valor en los procesos productivos. Por tal motivo el implantar descansos y ejercicios fsicos livianos es fundamental pues el tiempo que en ello se utiliza se ve compensado con creces, al disminuir las ausencias por enfermedades, evitar el agotamiento fsico y los accidentes, mejorando los aspectos generales tanto de locomocin como mentales. 1. Shitsuke " Estandarizar"

Shitsuke implica autodisciplina. Las 5 Ss pueden considerarse como una filosofa, una forma de vida en nuestro trabajo diario. La esencia de las 5 Ss es seguir lo que se ha acordado. En este punto entra el tema de que tan fcil resulta la implantacin de las 5 Ss en una organizacin. Implantarlo implica quebrar la tendencia a la acumulacin de elementos innecesarios, al no realizar una limpieza continua y al no mantener en su debido orden los elementos y componentes. Tambin implica cumplir con los principios de higiene y cuidados personales. Vencida la resistencia al cambio, por medio de la informacin, la capacitacin y brindndole los elementos necesarios, se hace fundamental la autodisciplina para mantener y mejorar da a da el nuevo orden establecido. En esta etapa final, la gerencia debe haber establecido los estndares para cada paso, y asegurarse de que el gemba est siguiendo dichos estndares. Los estndares deben abarcar formas de evaluar el progreso en cada uno de los cinco pasos, mediante. 1. 2. 3. 4. 5. Autoevaluacin Evaluacin por parte de un superior Evaluacin por parte de un consultor experto Combinacin de los puntos anteriores Competencia entre grupos Gemba: establecer de competencia interna, compensando a los mejores.

un

programa

Conclusin La tcnica japonesa de administracin alude a la facultad de simplificar. El hecho de que se produzcan artculos de alta tecnologa no significa que el hombre est cambiando hacia mentes ms intrincadas con nuevos poderes; lo que significa es que ha encontrado cmo simplificar lo que antes pareca complejo y, una vez simple, se vuelve fcil (yin yang). Las 5 Ss no son una moda, ni el programa del mes, sino una conducta de vida diaria. Kaizen hace frente a la resistencia de las personas al cambio, el primer paso consiste en preparar mentalmente a los empleados para que acepten las 5 Ss antes de dar comienzo a la campaa. Como un aspecto preliminar al esfuerzo de las 5 Ss, debe asignarse un tiempo para analizar la filosofa implcita en las 5 Ss y sus beneficios:

Creando ambientes de trabajo limpios, higinicos, agradables y seguros.

Revitalizando el gemba y mejorando sustancialmente el estado de nimo, la moral y la motivacin de los empleados. Eliminando las diversas clases de desperdicios, minimizando la necesidad de buscar herramientas, haciendo ms fcil el trabajo de los operadores, reduciendo el trabajo fsicamente agotador y liberando espacio.

Una vez comprendidos estos beneficios y asegurndose de que los empleados tambin los han entendido, la gerencia puede seguir adelante con elproyecto Kaisen. Bibliografa Kaizen, Imai Masaaki, Cecsa, 1989 Cmo implementar el Kaizen en el sitio de trabajo (Gemba), Imai Masaaki, McGraw Hill, 1988 Administracin con el mtodo Japons, Agustn J. Crdenas, Cecsa, 1993

Вам также может понравиться

- UntitledДокумент1 страницаUntitledMiki BearОценок пока нет

- Cronología de La Manufactura EsbeltaДокумент2 страницыCronología de La Manufactura EsbeltaMiki Bear100% (2)

- Análisis de de Alternativas de SoluciónДокумент1 страницаAnálisis de de Alternativas de SoluciónMiki BearОценок пока нет

- Manual de Operación Plotter de CorteДокумент9 страницManual de Operación Plotter de CorteMiki BearОценок пока нет

- Proyecto Interdisciplinario 1° TrimestreДокумент6 страницProyecto Interdisciplinario 1° TrimestreJANETH MAGDALENA ROSARIO RIOFRIOОценок пока нет

- Negociación y resolución de conflictosДокумент40 страницNegociación y resolución de conflictosMatias OrellanaОценок пока нет

- Historia de SonyДокумент5 страницHistoria de SonyAlonzo Maz Na PereaОценок пока нет

- Caso JCCДокумент2 страницыCaso JCCMaikel Stark NeutronОценок пока нет

- Practica 1Документ8 страницPractica 1LESLIE POLET SUASTEGUI CABALLEROОценок пока нет

- Experimento de Luis PasteurДокумент3 страницыExperimento de Luis PasteurdianaОценок пока нет

- Industria AlimentariaДокумент23 страницыIndustria AlimentariaHilary ParedesОценок пока нет

- Tesis Constructora O.Документ11 страницTesis Constructora O.DAVID VIDAL HUARAYA QUISPE100% (1)

- Crucigrama Métodos de Separación - 1Документ2 страницыCrucigrama Métodos de Separación - 1Raul SánchezОценок пока нет

- Problemas en Prestación de Servicios de SaludДокумент7 страницProblemas en Prestación de Servicios de Saludapi-3817904100% (2)

- Generador síncrono, sincronización y conexión en paralelo con la red 220V, 60 HzДокумент7 страницGenerador síncrono, sincronización y conexión en paralelo con la red 220V, 60 HzGustavo ValverdeОценок пока нет

- Registró Auxiliar 6 EdaДокумент6 страницRegistró Auxiliar 6 EdaWalter Quispe AymaОценок пока нет

- CAGE, - First - Construction in MetalДокумент4 страницыCAGE, - First - Construction in MetalRodrigö Éker100% (2)

- S17.s1-s2 Esquema para Examen FinalДокумент4 страницыS17.s1-s2 Esquema para Examen FinalBayron LoveraОценок пока нет

- Ciencias TecnologisticasДокумент8 страницCiencias TecnologisticasRodriguez Quintanilla CristianОценок пока нет

- Informe de PracticasДокумент86 страницInforme de PracticasGuido Rojas Vasquez100% (1)

- Analisis Numerico 2 CreditosДокумент8 страницAnalisis Numerico 2 CreditosJaider Montenegro TorregrozaОценок пока нет

- Formato ReservacionДокумент2 страницыFormato ReservacionLUIS100% (1)

- EETT Adquisición de HerramientasДокумент10 страницEETT Adquisición de HerramientasluisОценок пока нет

- Microsoft Project 2Документ32 страницыMicrosoft Project 2andrea galindoОценок пока нет

- Etq Power Bud PDFДокумент1 страницаEtq Power Bud PDFPaul DiazОценок пока нет

- Formulario queja acoso laboralДокумент2 страницыFormulario queja acoso laboraltatiana guevaraОценок пока нет

- Caso de Estudio Actividad 3Документ3 страницыCaso de Estudio Actividad 3Oscar Perea64% (14)

- Osteologia y ArtrologiaДокумент23 страницыOsteologia y ArtrologiaRicardo Löwenherz100% (1)

- Charlas de 5 MinutosДокумент12 страницCharlas de 5 MinutosALADINHEОценок пока нет

- Capitalismo de vigilancia: Shoshana Zubogg alerta sobre los peligros de la extracción masiva de datosДокумент10 страницCapitalismo de vigilancia: Shoshana Zubogg alerta sobre los peligros de la extracción masiva de datosAlejandro G. RuffoniОценок пока нет

- Productos Químicos Utilizados en La CasaДокумент7 страницProductos Químicos Utilizados en La CasaMelisa LeivaОценок пока нет

- Mercadona AnalisisДокумент13 страницMercadona Analisisicastrou50% (2)

- Aspectos Generales de Un PIPДокумент13 страницAspectos Generales de Un PIPPedro J. Zorrilla CaveroОценок пока нет