Академический Документы

Профессиональный Документы

Культура Документы

Patente de Horno de Cal

Загружено:

lsdv91Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Patente de Horno de Cal

Загружено:

lsdv91Авторское право:

Доступные форматы

19

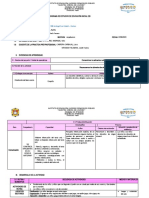

OFICINA ESPAOLA DE PATENTES Y MARCAS

11 Nmero de publicacin: 51 Int. Cl.7: B01D

2 234 135

ESPAA

53/50, C01B 13/14 C01B 13/18, C01F 11/02 C01F 11/04, C01F 11/06 C04B 2/02, C04B 2/12

12

TRADUCCIN DE PATENTE EUROPEA

86 Nmero de solicitud europea: 98935984 .9 86 Fecha de presentacin: 21.07.1998 87 Nmero de publicacin de la solicitud: 1024883 87 Fecha de publicacin de la solicitud: 09.08.2000

T3

54 Ttulo: Procedimiento de produccin de cal viva altamente reactiva en un horno.

30 Prioridad: 24.07.1997 US 899576

73 Titular/es: Black & Veatch Corporation

8400 Ward Parkway Kansas City, Missouri 64114, US

45 Fecha de publicacin de la mencin BOPI:

72 Inventor/es: Lavely, Lloyd, L., Jr.

16.06.2005

45 Fecha de la publicacin del folleto de la patente:

74 Agente: Dez de Rivera de Elzaburu, Alfonso

16.06.2005

ES 2 234 135 T3

Aviso: En el plazo de nueve meses a contar desde la fecha de publicacin en el Boletn europeo de patentes, de

la mencin de concesin de la patente europea, cualquier persona podr oponerse ante la Ocina Europea de Patentes a la patente concedida. La oposicin deber formularse por escrito y estar motivada; slo se considerar como formulada una vez que se haya realizado el pago de la tasa de oposicin (art. 99.1 del Convenio sobre concesin de Patentes Europeas).

Venta de fascculos: Ocina Espaola de Patentes y Marcas. C/Panam, 1 28036 Madrid

ES 2 234 135 T3

DESCRIPCIN Procedimiento de produccin de cal viva altamente reactiva en un horno. Antecedentes de la invencin La presente invencin se reere a un proceso para inyectar piedra caliza en un horno para producir una cal viva altamente reactiva que est disponible para procesos de desulfuracin de gases de combustin aguas abajo. La preocupacin creciente en cuanto al impacto medioambiental adverso de las emisiones de dixido de azufre y las legislaciones ms estrictas han incrementado la necesidad de procesos ms ecaces para eliminar el dixido de azufre de las corrientes de los gases de combustin de los hornos que utilizan combustibles que contienen azufre tales como carbn o aceite. La utilizacin de cal viva o de cal viva hidratada para eliminar el dixido de azufre de las corrientes de los gases de combustin de los hornos es muy conocida. La Patente de EEUU No. 4.609.536 de Yoon et al. describe un proceso en el que la cal viva, utilizada como un sorbente, se produce por la calcinacin de piedra caliza en un reactor diferente. La cal viva resultante se inyecta en la corriente del gas de combustin aguas abajo del horno donde reacciona con dixido de azufre para formar sulfato de calcio y sulto de calcio slidos que se separa de la corriente del gas de combustin. El slido separado es inocuo y puede utilizarse como un material de construccin o enterrarse en un vertedero sin efectos medioambientales adversos. Como se recoge en los antecedentes de la Patente de EEUU No. 5.002.743 de Kokkonen et al., tambin resulta conocido el inyectar cal viva directamente en un horno de lecho uidizado para reducir el contenido en dixido de azufre del gas de combustin en el horno. La patente de Kokkonen 743, la Patente de EEUU No. 5.246.364 de Landreth et al., y la Patente de EEUU No. 4.788.047 de Hml et al., describen procesos de dos etapas en los que se inyecta piedra caliza molida muy na en un horno bajo condiciones que resultan en la calcinacin de la piedra caliza que da lugar a cal viva y en la reaccin de la cal viva resultante con el dixido de azufre en la corriente del gas de combustin. Debido a muchos factores que incluyen el tiempo de retencin relativamente corto de la cal viva en el horno y la utilizacin inecaz de la cal viva en estos procesos, solamente una parte de la cal viva reacciona con el dixido de azufre en stos. Puede producirse una eliminacin adicional del dixido de azufre de la corriente del gas de combustin en varios procesos de desulfuracin del gas de combustin hmedos, semi secos o secos aguas abajo. Por ejemplo, en algunos procesos, la cal viva que no ha reaccionado se hidrata en una suspensin de slidos en un reactor aguas abajo bajo condiciones que favorecen las reacciones entre la cal viva hidratada y el dixido de azufre para formar sulto de calcio. Generalmente, la cal viva hidratada es ms ecaz en la eliminacin de dixido de azufre que la cal viva no hidratada. De manera alternativa, en los procesos semi secos las partculas slidas de cal viva hidratada se humedecen para formar una pelcula lquida en la supercie de la partcula que comprende hidrxido de calcio en disolucin que reacciona entonces con dixido de azufre gaseoso disuelto para formar sulto de

2

10

15

calcio. Aunque la qumica bsica del proceso en dos etapas en un horno, calcinacin de la piedra caliza inyectada y eliminacin de azufre, parece relativamente sencilla, la qumica y fsica del proceso global son bastante complejas. La Figura 2 (obtenida de Furnace Dry Sorbent Injection for SO2 Control Pilot and Bench Scale Studies preparado para ERPI, Informe No. 2533-09, Nov. 1992 por Southern Research Institute, Fossil Energy Research Corp. et al.) proporciona una referencia visual de algunos aspectos de la qumica y fsica del proceso. A temperaturas elevadas, la piedra caliza se descompone para formar cal viva (xido de calcio) y dixido de carbono como se representa mediante la frmula siguiente: CaCO3 CaO + CO2 .

20

25

30

35

40

45

50

55

La temperatura mnima a la que se produce la descomposicin o la calcinacin de la piedra caliza en un horno depende de varios factores que incluyen la presin en el horno y las concentraciones de dixido de carbono y de vapor de agua de los gases de combustin. Como se utiliza en la presente memoria, la temperatura mnima de calcinacin o la temperatura de descomposicin de la piedra caliza, se reere generalmente a la temperatura a la que la velocidad de la calcinacin de la piedra caliza est en equilibrio con la velocidad de recarbonatacin de la cal viva a carbonato clcico. En las aplicaciones convencionales de hornos, la temperatura mnima de calcinacin est tpicamente en el intervalo de aproximadamente 741C a 777C, pero puede ser tan baja como 649C si el horno opera bajo presin negativa y la concentracin de dixido de carbono en el gas de combustin es baja. La velocidad de calcinacin en el horno depende de la temperatura, presin, concentraciones de dixido de carbono y de vapor de agua en el gas del horno y del tamao y la calidad de las partculas de piedra caliza inyectadas en el horno. Las partculas ms pequeas se calientan en su parte central ms rpidamente, lo que incrementa la velocidad global de calcinacin de las partculas. Es ms, el dixido de carbono se libera ms fcilmente de las partculas ms pequeas reduciendo, de esta manera, las presiones internas de vapor de dixido de carbono que reduciran la velocidad de la reaccin. En la segunda etapa del proceso, que se produce casi simultneamente con la calcinacin, la cal viva resultante reacciona con el dixido de azufre y el oxgeno en la corriente del gas de combustin para formar sulfato de calcio como se representa mediante la frmula siguiente: CaO + SO2 + O2 CaSO4 . Esta reaccin puede denominarse sulfatacin de la cal viva. La velocidad a la que el dixido de azufre reacciona con la cal viva en el horno es una funcin de la temperatura y de la presin en el horno y de la concentracin de dixido de azufre en el gas de combustin. Como se utiliza en la presente memoria, la ventana de temperatura ecaz para la utilizacin /sulfatacin de la cal viva se reere al intervalo de temperatura en el que se produce la sulfatacin de la cal viva a una velocidad suciente como para resultar en

60

65

ES 2 234 135 T3

una cantidad apreciable de sulfatacin de la cal viva en el horno. El extremo ms bajo de la ventana de temperatura ecaz para la utilizacin/sulfatacin de la cal viva, al que tambin se puede referir como la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva, se reere a la temperatura por debajo de la cual la velocidad de la sulfatacin de la cal viva es lo sucientemente baja como para resultar en una cantidad despreciable de formacin de sulfato de calcio en las partculas en el horno teniendo en cuenta el tiempo de retencin del gas de combustin en el horno. El tiempo de retencin relativamente pequeo del gas de combustin en una caldera de combustin de tipo carbn pulverizado o en una caldera de combustin similar y la velocidad relativamente alta de desactivacin aumentan la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva que normalmente est en el intervalo de aproximadamente 871C a 982C. La conversin de la cal viva resultante disminuye signicativamente por debajo de aproximadamente 982C. La temperatura del extremo superior de la ventana de temperatura ecaz para la utilizacin/sulfatacin de la cal viva corresponde a la temperatura de descomposicin del sulfato de calcio que en una caldera de combustin de tipo carbn pulverizado o en una caldera de combustin similar est en el intervalo de aproximadamente 1.204C a 1.260C. En los procesos existentes para inyectar piedra caliza en un horno para la calcinacin y la sulfatacin de la cal viva, la piedra caliza se inyecta en el horno a unas temperaturas que estn en la ventana de temperatura ecaz para la utilizacin/sulfatacin de la cal viva y generalmente a temperaturas que superan la temperatura mnima de calcinacin. La inyeccin de piedra caliza en el horno para la calcinacin y sulfatacin de la cal viva proporciona una fuente relativamente barata de cal viva para desulfuracin, en comparacin con la compra e inyeccin de la cal viva disponible comercialmente o con la construccin de un reactor de calcinacin diferente para proporcionar cal viva in situ. Sin embargo, las condiciones en las que las partculas de piedra caliza se calcinan en los procesos conocidos de inyeccin y calcinacin de piedra caliza en hornos dan lugar a partculas de cal viva con una reactividad reducida debido a sinterizacin, obturacin, y a la formacin de compuestos de calcio complejos a partir de impurezas, que resultan en una utilizacin inecaz de la cal viva y, por lo tanto, en unos costes incrementados de reactivos y en unos requerimientos energticos auxiliares aguas abajo. La ecacia de la utilizacin de la cal viva depende generalmente del porcentaje molar de la cal viva resultante (o iones calcio) que se expone al dixido de azufre (es decir, moles de cal viva expuestos divididos por los moles de dixido de azufre). Si se disminuye el tamao de las partculas de piedra caliza inyectadas y, por lo tanto, el tamao de las partculas de cal viva resultantes, se incrementa el rea supercial total y, por lo tanto, se incrementa el porcentaje de cal viva expuesta. Como consecuencia de la liberacin de dixido de carbono de las partculas de piedra caliza durante la calcinacin, se forman poros en las partculas que incrementan de manera exponencial el rea supercial de cada partcula y el porcentaje de cal viva expuesta en la partcula. La fragmentacin de las partculas durante la calcinacin tambin incrementa el rea supercial de la cal viva resultante.

10

15

20

25

30

35

40

45

50

55

La sinterizacin, la obturacin de los poros y la formacin de compuestos de calcio complejos a partir de impurezas, reducen el rea supercial de las partculas de cal viva y el porcentaje de cal viva expuesta en la partcula. La sinterizacin implica la prdida de rea supercial y de porosidad debido a cambios fsicos en la estructura de las partculas a temperaturas por debajo del punto de fusin. La sinterizacin del dixido de carbono empieza casi instantneamente con la calcinacin. La sinterizacin trmica empieza generalmente a temperaturas cercanas al extremo ms bajo de la ventana de temperatura ecaz para la utilizacin sulfatacin de la cal viva y la velocidad de la sinterizacin se incrementa al incrementarse la temperatura. La obturacin de los poros se produce cuando las molculas de sulfato de calcio formadas en la supercie de las partculas de cal viva boquean u ocluyen los poros reduciendo de esta manera signicativamente el rea supercial y el porcentaje de cal viva disponible para la sulfatacin de la cal viva. Las reacciones similares entre molculas de cal viva e impurezas en las partculas de la piedra caliza, como slice, resultan en la formacin de varios compuestos de calcio complejos, como monosilicatos y disilicatos de calcio, aluminatos de calcio y ferrita de calcio. El calcio atrapado en estos compuestos no est disponible para la eliminacin de azufre y la formacin de estos compuestos puede producir o contribuir a la obturacin de los poros. Generalmente la velocidad de estas reacciones es despreciable a temperaturas por debajo de las temperaturas a las que se produce la sulfatacin de la cal viva, pero aumenta al aumentar la temperatura. Adems de las reacciones que degradan la calidad de la cal viva resultante a temperaturas por encima de la temperatura mnima de calcinacin y, en particular, a temperaturas que estn dentro de la ventana de temperatura ecaz para la utilizacin/sulfatacin de la cal viva, se producen reacciones adicionales a temperaturas por debajo de la temperatura de calcinacin que degradan la reactividad de la cal viva resultante. La extraccin de calor del gas de combustin enfra rpidamente la corriente del gas de combustin hasta una temperatura de salida de aproximadamente 138C a 177C. Al descender la temperatura de la corriente del gas de combustin por debajo de la temperatura mnima de calcinacin (741C-777C) la cal viva empezar a reaccionar con el dixido de carbono en la corriente del gas de combustin para formar carbonato clcico (recarbonatacin), reduciendo, de esta manera, la cal viva disponible. A y por debajo de aproximadamente 482C, la cal viva reaccionar con el vapor de agua del gas de combustin para formar hidrxido de calcio slido, Ca (OH)2 . El hidrxido de calcio slido reacciona entonces con dixido de azufre gaseoso para formar sulto de calcio como se representa mediante la ecuacin siguiente: Ca(OH)2 + SO2 CaSO3 + H2 O. Esta reaccin puede referirse en la presente memoria como sulfatacin de cal viva hidratada. Las reacciones entre el hidrxido de calcio slido y el dixido de azufre gaseoso se producirn en el horno a temperaturas tan bajas como 399C. Por debajo de 399C la velocidad de la sulfatacin de la cal viva hidrata3

60

65

ES 2 234 135 T3

da entre el hidrxido de calcio slido y el dixido de azufre gaseoso es lo sucientemente baja como para evitar cualquier formacin signicativa de sulto de calcio. El sulto de calcio formado en las partculas de cal viva en la corriente del gas de combustin, al enfriarse de aproximadamente 482C a 399C, reduce la reactividad de las partculas de cal viva en los procesos aguas abajo mediante, por ejemplo, la obturacin de poros. Adems, la sinterizacin del agua de la partcula de cal viva se producir a temperaturas tan bajas como aproximadamente 482C. La Figura 3 (obtenida de Dry Hydroxide Injection at Economizer Temperatures for Improved SO2 Control por Bortz, S.J., Roman, V.P., Yang, P.J., y Offen, G.R., Paper #31 contenido en EPRI Proceedings: 1986 Joint Symposium on Dry SO2 and Simultaneous SO2 /NOx Control Technologies, vol. 2), proporciona una representacin grca de la temperatura de descomposicin de compuestos de calcio relevantes en un horno con las concentraciones especicadas de dixido de azufre, dixido de carbono y vapor de agua. La concentracin molar de dixido de carbono y de vapor de agua en el gas de combustin de los hornos tpicos vara entre el cinco por ciento y el quince por ciento para cada componente. Las concentraciones tpicas de dixido de azufre varan entre 1.200 y 2.300 partes por milln por volumen. La temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva relativamente baja mostrada en la Figura 3, aproximadamente 871C, se debe a la concentracin relativamente alta de dixido de azufre de 3.000 partes por milln por volumen en el gas de combustin. La ecacia de la utilizacin de piedra caliza en la eliminacin de dixido de azufre puede expresarse mediante la relacin siguiente: U(%) = SO2 (%) / (Ca/S). U(%) representa el porcentaje de utilizacin del contenido de calcio de la piedra caliza inyectada. SO2 representa el cambio en el contenido molar de dixido de azufre en el gas de combustin. El valor Ca/S representa la proporcin molar del contenido de calcio de la piedra caliza inyectada respecto al nivel inicial de dixido de azufre en los productos de combustin o en el gas de combustin. A una proporcin Ca/S de 1,0, el valor estequiomtrico, el contenido de calcio de la piedra caliza inyectada es tericamente suciente como para reaccionar con todo el dixido de azufre presente en el gas de combustin. Sin embargo, debido a las inecacias del proceso, como se ha descrito ms arriba, la utilizacin de calcio no es completa a una proporcin Ca/S de 1. La eliminacin de dixido de azufre contina aumentando con proporciones Ca/S mayores y una proporcin Ca/S de 2,0 se considera, de manera general, como el punto de inexin econmico de los procesos de inyeccin de sorbente en hornos, ms all de la cual la ganancia en cuanto a la eliminacin de dixido de azufre no est justicada por el incremento de los costes de los reactivos. En los procesos existentes de inyeccin de sorbentes en hornos, la utilizacin de calcio en el horno generalmente vara entre aproximadamente el diez y el treinta y cinco por ciento. Generalmente, la utilizacin de calcio se incrementa en procesos de desulfuracin semi secos y hmedos aguas abajo, en los que las partculas de cal vi4

10

15

20

25

30

35

40

45

50

55

60

65

va utilizadas parcialmente se humedecen para formar hidrxido de calcio en una fase lquida (en una capa lquida en la partcula en los procesos semi secos y en una suspensin de slidos en los procesos hmedos) que reacciona con el dixido de azufre remanente, generalmente, a temperaturas de aproximadamente -1C por encima de la temperatura de saturacin del agua y de la temperatura de saturacin del agua, respectivamente. Como se ha descrito ms arriba, las reacciones en fase lquida del hidrxido de calcio y del dixido de azufre en los procesos aguas abajo son, generalmente, ms ecaces en la eliminacin de dixido de azufre que la sulfatacin de la cal viva. Sin embargo, la calidad degradada de la cal viva que se proporciona a los mencionados procesos aguas abajo mediante la inyeccin de piedra caliza en hornos y mediante los procesos de calcinacin conocidos, resulta en una utilizacin inecaz del contenido de calcio de la cal viva o de la piedra caliza. En resumen, en los procesos utilizados en la actualidad, la piedra caliza se inyecta en hornos bajo condiciones que resultan en la calcinacin de la piedra caliza en stos y en reacciones entre la cal viva resultante y el dixido de azufre del gas de combustin para formar sulfato de calcio en el horno. Dichos procesos proporcionan una fuente de cal viva relativamente barata para la desulfuracin, si se compara con la compra e inyeccin de la cal viva disponible comercialmente o con la construccin de un reactor de calcinacin diferente para proporcionar cal viva in situ. El objetivo de dichos procesos es utilizar el calor del horno para calcinar piedra caliza a cal viva mientras se consigue, de manera simultnea, la eliminacin de dixido de azufre en el horno. Sin embargo, las condiciones bajo las cuales las partculas de piedra caliza se calcinan en el horno en estos procesos (generalmente a temperaturas dentro de la ventana de temperatura ecaz para la utilizacin/sulfatacin de la cal viva) dan lugar a partculas de cal viva con una reactividad reducida debido a sinterizacin, obturacin y a la formacin de compuestos de calcio complejos a partir de impurezas. Estas reacciones no deseadas reducen el porcentaje de la cal viva resultante disponible para la eliminacin de dixido de azufre disminuyendo, por lo tanto, la ecacia de la utilizacin de la cal viva e incrementando los costes de reactivos y los requerimientos auxiliares de energa aguas abajo. Existe una necesidad de procesos que proporcionen cal viva relativamente barata y altamente reactiva que pueda ser utilizada de manera ecaz en los procesos de desulfuracin de los gases de combustin aguas abajo. De acuerdo con la invencin, se proporciona un proceso para eliminar dixido de azufre del gas de combustin de un horno, siendo el horno de un tipo en el que el gas de combustin que incluye dixido de azufre se produce a partir de la combustin de combustibles que contienen azufre; el proceso incluye las etapas de (a) inyectar partculas de piedra caliza divididas namente en el horno en una ubicacin en la que la temperatura del gas de combustin que pasa a travs de ella excede la temperatura mnima de calcinacin y est por debajo de la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva, de manera que una parte de la piedra caliza se convierte en cal viva en el horno mientras que se limita la sulfatacin de la cal viva en el horno; y (b) conducir

ES 2 234 135 T3

el gas de combustin con la cal viva en l fuera del horno hacia un sistema de desulfuracin del gas de combustin aguas abajo donde la cal viva se utiliza para la eliminacin del dixido de azufre del gas de combustin. De acuerdo con la invencin, tambin se proporciona un proceso para la eliminacin del dixido de azufre del gas de combustin de un horno, siendo el horno de un tipo en el que el gas de combustin que incluye dixido de azufre se produce a partir de la combustin de combustibles que contienen azufre; el proceso incluye las etapas de (a) identicar un primer conjunto de condiciones operativas del horno que incluye la concentracin de dixido de azufre, de dixido de carbono y de vapor de agua del gas de combustin; (b) identicar una primera temperatura mnima de calcinacin y una primera temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva para la piedra caliza disponible bajo el primer conjunto de condiciones operativas del horno; (c) identicar una primera ubicacin en el horno donde la temperatura del gas de combustin que pasa a travs de ella es aproximadamente igual a la primera temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva; (d) identicar una segunda ubicacin en el horno donde la temperatura del gas de combustin que pasa a travs de ella es aproximadamente igual a la primera temperatura mnima de calcinacin; y (e) proporcionar al menos una primera tobera a travs de la cual pueden inyectarse en el horno partculas divididas namente de la piedra caliza disponible; (f) situar la primera tobera prxima a la primera ubicacin de manera que cuando el horno opera bajo el primer conjunto de condiciones la inyeccin de la piedra caliza a travs de la primera tobera resulta en la calcinacin de una parte sustancial de la piedra caliza a cal viva mientras que se limita la sulfatacin de la cal viva en el horno; y (g) conducir el gas de combustin con la cal viva en l fuera del horno hacia un sistema de desulfuracin del gas de combustin aguas abajo donde la cal viva se utiliza para la eliminacin del dixido de azufre del gas de combustin. Compendio de la invencin La presente invencin comprende un proceso de inyeccin y calcinacin de piedra caliza en el que se inyectan partculas de piedra caliza en un horno para la calcinacin en ste bajo condiciones que resultan en la calcinacin de una parte sustancial de las partculas de piedra caliza a cal viva mientras que se minimizan las reacciones no deseadas de la cal viva en el horno que incluyen la sulfatacin de la cal viva resultante, la sinterizacin de la cal viva o las reacciones entre la cal viva y las impurezas de la piedra caliza inyectada tales como slice. La cal viva resultante altamente reactiva contenida en la corriente del gas de combustin se encuentra entonces disponible para los procesos de desulfuracin de gases de combustin aguas abajo. El proceso implica inyectar partculas de piedra caliza divididas namente en una zona del horno en la que la temperatura de la corriente del gas de combustin, cuando pasa a travs de la zona, est por encima de la temperatura mnima de calcinacin y por debajo de la ventana de temperatura ecaz para la utilizacin/sulfatacin de la cal viva. Preferiblemente, la zona se selecciona de manera que las partculas de piedra caliza inyectadas en ella permanezcan a una temperatura por encima de la temperatura mnima de calcinacin, mientras las partculas

10

15

20

25

30

35

40

45

50

55

60

65

son transportadas aguas abajo, durante un periodo suciente como para conseguir la calcinacin completa de las partculas de piedra caliza mientras que se minimizan las reacciones de sulfatacin de la cal viva. La corriente del gas de combustin se enfra entonces rpidamente por debajo de las temperaturas a las que se producen reacciones adicionales que afectan la calidad de la cal viva, que incluyen recarbonatacin, hidratacin, sulfatacin de la cal viva hidratada en fase slida y sinterizacin del agua. Las partculas de cal viva resultantes pueden ser entonces utilizadas en procesos convencionales de desulfuracin de gases de combustin aguas abajo que incluyen procesos hmedos y semi secos. Objetivos y ventajas de la invencin Por lo tanto, los objetivos de esta invencin incluyen proporcionar un proceso que produce partculas de cal viva altamente reactivas a travs de la calcinacin de piedra caliza en un horno; proporcionar un proceso en el que las partculas de cal viva resultantes pueden utilizarse para la desulfuracin ecaz de gases de combustin aguas abajo; proporcionar un proceso que pretende optimizar la cantidad de cal viva reactiva que sale del horno y que est disponible para la desulfuracin de gases de combustin aguas abajo; proporcionar un proceso que resulta en la calcinacin completa, de manera sustancial, de las partculas de piedra caliza inyectadas en el horno; proporcionar un proceso en el que las condiciones bajo las que se produce la calcinacin minimizan la sinterizacin, la sulfatacin de la cal viva y las reacciones entre la cal viva resultante y las impurezas de la piedra caliza; proporcionar un proceso que minimiza las reacciones que reducen la cantidad de cal viva resultante a temperaturas por debajo de la temperatura mnima de calcinacin que incluyen la sulfatacin de cal viva hidratada; proporcionar un proceso que reduce los costes de reactivos mediante una utilizacin ms ecaz de la cal viva; proporcionar un proceso que requiere unos gastos de capital relativamente pequeos para llevarlo a cabo; proporcionar un proceso que puede utilizarse con distintos procesos de desulfuracin de gases de combustin aguas abajo existentes que utilizan cal viva para la eliminacin de azufre. Otros objetivos y ventajas de esta invencin resultarn aparentes a partir de la descripcin siguiente y de los dibujos adjuntos donde se muestran, como ilustracin y ejemplo, determinadas realizaciones de esta invencin. Los dibujos constituyen una parte de esta especicacin e incluyen realizaciones ejemplares de la presente invencin e ilustran varios objetivos y caractersticas de sta. Descripcin breve de los dibujos La Fig. 1 es un diagrama de ujo esquemtico parcial de un horno y de un sistema semi seco de desulfuracin de gases de combustin aguas abajo con el que se puede llevar a cabo el proceso de la presente invencin. La Fig. 2 es una representacin visual de las reacciones fsicas y qumicas que afectan a las partculas de piedra caliza inyectadas en un horno bajo condiciones que favorecen la calcinacin de la piedra caliza y las reacciones entre la cal viva resultante y el dixido de azufre del gas de combustin. La Fig. 3 muestra las temperaturas de descomposicin de compuestos de calcio relevantes en condiciones especicadas y muestra las temperaturas a las

5

ES 2 234 135 T3

10

que se produce la sulfatacin de la cal viva y la sulfatacin de la cal viva hidratada en un horno bajo las condiciones especicadas. La Fig. 4 comprende un diagrama de ujo de las etapas bsicas del proceso global en el que se pretende utilizar la presente invencin. La Fig. 5 comprende un diagrama de ujo de las etapas que se utilizan para llevar a la prctica el proceso de la presente invencin. Descripcin detallada de la invencin En referencia a la Figura 1, el numero de referencia 1 indica, de manera general, un horno o una caldera de combustin para utilizarse en la combustin de combustible para calentar agua para generar vapor y con el que se puede llevar a la prctica el proceso de la presente invencin. Un combustible que contiene azufre 5, como carbn pulverizado, y un gas que contiene oxgeno 6 precalentado, tpicamente aire, se introducen en una cmara de combustin 8 del horno 1 para que se produzca la combustin en ste. El gas 6 incluye oxgeno en exceso respecto al requerido para combustionar el combustible 5. El gas de combustin resultante o gas de combustin 10 incluye dixido de carbono, vapor de agua, oxgeno, nitrgeno y dixido de azufre. Las temperaturas tpicas justo por encima de una zona de llama 12 de la cmara de combustin 8 de un horno de tipo carbn pulverizado o caldera de combustin 1 son de aproximadamente 1.371 a 1.649C. Cuando el gas de combustin caliente 10 se dirige aguas abajo a travs del horno 1, el gas de combustin uye por varias supercies de intercambio de calor 15 que estn adaptadas para extraer calor del gas de combustin 10 para producir vapor recalentado. Las supercies de intercambio de calor 15 incluyen tpicamente partes de las paredes del horno e intercambiadores de calor que se extienden hasta la cmara del horno como recalentadores colgados de calor radiante 18, recalentadores colgados de conveccin 19, recalentadores horizontales de conveccin 21, economizadores 22 y precalentadores de aire 23. La salida de los precalentadores de aire 23 se considera generalmente el nal o salida 24 del horno 1. El precalentador 23 se utiliza para precalentar el aire 6 alimentado en la cmara de combustin 8. El gas de combustin se enfra hasta aproximadamente 3770 a 399C mediante el economizador 22. El gas de combustin 10 que sale del precalentador de aire 23, se ha enfriado tpicamente hasta aproximadamente 121C a 177C. Como se utilizan en la presente memoria, las referencias a la temperatura del gas de combustin 10 o a la temperatura a lo largo de la va de ujo del gas de combustin 10 se reeren, de manera general, a la temperatura media del gas de combustin 10 a travs de un plano que se extiende de manera perpendicular respecto a la va de ujo. El tiempo de residencia del gas de combustin 10 en un horno 1 del tipo mostrado, es tpicamente de aproximadamente cuatro segundos. Despus de dejar el horno 1, el gas de combustin 10 pasa a travs del equipo de control de la contaminacin 25 para la eliminacin de partculas y de contaminantes que incluyen dixido de azufre. El gas de combustin 10, que ha sido limpiado, se elimina entonces a travs de una chimenea 26. El equipo de control de la contaminacin 25 que se muestra como un diagrama en la Figura 1, comprende un sistema de desulfuracin semi seco 27 del gas de combustin y un

6

10

15

20

25

30

35

40

45

50

55

60

65

colector de partculas 28. El sistema de desulfuracin 27 del gas de combustin que se muestra en la Fig. 1 representa un secador por pulverizacin pero tambin se podran utilizar otros sistemas que incluyen un lavador seco circulante o una suspensin de gas absorbente. El colector de partculas 28, que se muestra en la Figura 1, representa un precipitador electrosttico, pero se prev que se pueden utilizar otros colectores de partculas 28. Tambin se prev que el equipo de control de la contaminacin 25 pueda utilizar, de manera alternativa, un proceso hmedo, tal como lavado hmedo de cal viva, en cuyo caso el colector de partculas 28 se sita aguas arriba del sistema de desulfuracin 27 del gas de combustin. El equipo de control de la contaminacin 25 tambin incluye, tpicamente, equipamiento para la eliminacin de NOx y puede incluir tambin equipamiento para la eliminacin de sustancias txicas del aire, ninguno de los cuales se muestra. El proceso de la presente invencin implica la inyeccin de partculas de piedra caliza divididas namente 33, contenidas en una corriente de aire y que se conducen, neumticamente, desde el silo 34, a travs de una la o conjunto de toberas 35 a una cavidad de calcinacin 36 en el horno 1. La piedra caliza 33 se inyecta en la cavidad de calcinacin 36 bajo condiciones que resultan en la calcinacin rpida de una parte signicativa de la piedra caliza 33 a cal viva mientras que se limitan o minimizan de manera sustancial las reacciones de sulfatacin de la cal viva resultante, se limita o minimiza de manera sustancial la sinterizacin de la cal viva resultante y se limita o minimiza de manera sustancial la formacin de compuestos de calcio complejos entre la cal viva resultante y las impurezas presentes en sta. La piedra caliza 33 se inyecta en la cavidad de calcinacin 36 generalmente de manera perpendicular a la va de ujo del gas de combustin 10 y las partculas de piedra caliza estn contenidas en el gas de combustin 10. En general, la piedra caliza 33 se inyecta en el horno en una ubicacin en la que la temperatura est por debajo de la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva y que excede la temperatura mnima de calcinacin. La piedra caliza 33 se inyecta en el horno, preferiblemente, en una ubicacin en la que la temperatura del gas de combustin 10 que pasa aguas abajo respecto a sta permanece por encima de la temperatura mnima de calcinacin durante un periodo suciente como para dar lugar a una calcinacin completa de la piedra caliza 33 contenida en l. La cavidad o zona de calcinacin 36, como se describe ms arriba, abarca generalmente desde el punto de inyeccin de la piedra caliza 33 en el horno hasta el punto o ubicacin aguas abajo del horno 1 en el que la temperatura desciende por debajo de la temperatura mnima de calcinacin. Dependiendo de las condiciones operativas del horno 1, la temperatura mnima de calcinacin de una caldera de combustin de tipo carbn pulverizado o de una caldera de combustin similar 1, se encontrar generalmente en el intervalo de 741C a 777C pero puede tener un valor tan bajo como 649C o tan alto como 777C. La temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva en una caldera de combustin de tipo carbn pulverizado o en una caldera de combustin similar 1 se encontrar tpicamente, en el intervalo de 871C a 982C pero puede tener un valor ms alto o ms bajo dependiendo de las

11

ES 2 234 135 T3

12

condiciones operativas. La piedra caliza 33 inyectada tiene, preferiblemente, un tamao de partcula mximo entre tres y diez micrmetros de dimetro, aunque se prev que partculas de tamaos superiores tales como de diez a cien micrmetros puedan utilizarse y proporcionarn un material de alimentacin ms econmico. Adems, pueden utilizarse tamaos de partcula menores pero resultan ms costosos de producir. Para la piedra caliza 33 con un tamao de partcula mximo de aproximadamente 10 micrmetros debera ser suciente un tiempo de residencia en el horno de aproximadamente 500 milisegundos a temperaturas por encima de la temperatura mnima de calcinacin para conseguir la calcinacin completa de la piedra caliza 33 inyectada a cal viva con una sulfatacin de la cal viva, una sinterizacin y una formacin de compuestos de calcio complejos mnimas o despreciables. Se prev que unos tiempos de residencia de entre 35 y 600 milisegundos o mayores pueden ser tambin sucientes para proporcionar una calcinacin completa de la piedra caliza 33 inyectada a cal viva a la vez que se minimiza o limita la sulfatacin de la cal viva, la sinterizacin y la formacin de compuestos de calcio complejos. La cantidad de piedra caliza inyectada se encontrar, tpicamente, en el intervalo de entre una y tres veces la cantidad estequiomtrica del calcio requerido para la reaccin completa con el azufre del gas de combustin. La cal viva resultante de alta calidad y calcinada suavemente, contenida en el gas de combustin 10, se conduce en el gas de combustin 10 aguas abajo hacia el equipo de control de la contaminacin 25. En el equipo de control de la contaminacin 25, la cal viva contenida en el gas de combustin 10, se conduce hacia el secador por pulverizacin 27. El agua 40 se inyecta o pulveriza en el secador por pulverizacin 27 de manera que se humedece la supercie de las partculas de cal viva y se forma una capa acuosa de cal viva hidratada en las partculas. Alternativamente, la cal viva puede hidratarse en una fase slida como en un Sistema Lavador Seco Circulante. La temperatura en el secador por pulverizacin se mantiene tpicamente a aproximadamente -1C por encima de la temperatura de saturacin del agua en el gas de combustin. La cal viva hidratada reacciona con los xidos de azufre, que incluyen fundamentalmente dixido de azufre con algo de trixido de azufre, del gas de combustin 10 para formar sulto de calcio o sulfato de calcio, eliminando, por lo tanto, los xidos de azufre del gas de combustin 10. El gas de combustin 10 pasa entonces a travs del colector de partculas 28 donde las partculas que comprenden sulto de calcio o sulfato de calcio y cal viva que no ha reaccionado se eliminan o se separan del gas de combustin 10. Una primera parte 41 de las partculas, que incluye cal viva que no ha reaccionado, se recicla de nuevo hacia el secador por pulverizacin 27 y una segunda parte 42 de las partculas se recoge para desecharse. La cal viva hidratada 43 obtenida, tambin puede inyectarse en el secador por pulverizacin 27, si se considera necesario, para incrementar la eliminacin de dixido de azufre. La Figura 4 comprende un diagrama de ujo de las etapas bsicas del proceso global en el que se pretende utilizar la presente invencin. Tambin se prev que la cal viva resultante que pasa a travs del secador por pulverizacin 27, o de un equipo similar, sin haberse convertido en la forma hidratada, pueda

10

15

20

25

30

35

40

45

50

55

60

65

ser hidratada fuera de la lnea o fuera del proceso principal en un hidratador o semejante antes de inyectarse de nuevo en el proceso principal. El proceso de la presente invencin puede llevarse a la prctica en el diseo de nuevos hornos o mediante la reconversin de hornos existentes. En el diseo de una cavidad de calcinacin 36 de un horno, una etapa inicial implica determinar la calidad de la piedra caliza disponible. Se preeren piedras calizas relativamente porosas con una cantidad mnima de impurezas. Una vez que se ha identicado una piedra caliza disponible para utilizarse en el proceso, se determina la temperatura mnima de calcinacin de esa piedra caliza bajo las condiciones operativas tpicas de un horno. Las condiciones operativas principales de un horno que deben tenerse en cuenta para determinar la temperatura mnima de calcinacin incluyen la presin en el horno y la concentracin de dixido de carbono y de vapor de agua en el gas de combustin 10. Como se ha mencionado previamente, las concentraciones molares tpicas de dixido de carbono y de vapor de agua en el gas de combustin 10 se encuentran en el intervalo de entre el cinco y el quince por ciento cada una. De manera similar, se determina la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva en el horno bajo las condiciones operativas tpicas de un horno. Las condiciones operativas principales de un horno que deben tenerse en cuenta para determinar la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva incluyen las propiedades de la piedra caliza, la presin en el horno y la concentracin de dixido de azufre en el gas de combustin 10. Como se ha mencionado ms arriba, las concentraciones no controladas tpicas despus de la combustin del dixido de azufre del gas de combustin 10 se encuentran en el intervalo de 200 a 3.000 o ms partes por milln por volumen. Los hornos operan tpicamente a una presin ligeramente positiva o negativa en la entrada o salida del gas respectivamente. Se analiza entonces (o se estima como para una caldera de combustin nueva) el perl de temperatura del gas de combustin 10 que uye a travs del horno 1 para determinar, de manera general, la ubicacin del horno 1 en la que la temperatura del gas de combustin 10 es igual a la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva y la ubicacin en la que la temperatura del gas de combustin es igual a la temperatura mnima de calcinacin. Estas ubicaciones se determinan de manera que ayuden a situar la cavidad de calcinacin 36. En una realizacin preferida, la cavidad de calcinacin 36 se disea en el horno de manera que proporcione una zona relativamente isotrmica en la que la temperatura del gas de combustin 10 que pasa a travs de la zona se mantenga entre la temperatura mnima de calcinacin y la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva (preferiblemente ms cercana a la temperatura ecaz para la utilizacin/sulfatacin de la cal viva) durante un periodo suciente como para que se produzca la calcinacin de toda la piedra caliza inyectada en ella. Por ejemplo, para partculas de piedra caliza con un tamao mximo de dimetro entre tres y diez micrmetros, dicha zona que tiene un tamao para proporcionar un tiempo de residencia en ella de aproximadamente 300 a 500 milisegundos, debera ser suciente para conse7

13

ES 2 234 135 T3

14

guir una calcinacin completa de la piedra caliza. En la realizacin preferida, dicha zona se forma o se sita entre intercambiadores de calor consecutivos distanciados una distancia suciente como para proporcionar el tiempo de residencia deseado (es decir, 500 milisegundos) y sin extraccin de calor a travs de supercies intercambiadoras de calor tipo pared en la zona. Se prev que en algunas realizaciones pueda producirse algo de extraccin de calor a travs de supercies intercambiadoras de calor tipo pared. La temperatura del gas de combustin 10 se enfra justo por debajo de la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva mientras pasa a travs del intercambiador de calor 19 en el extremo aguas arriba de la zona. Al tener los intercambiadores de calor 21 y 22 aguas abajo una velocidad de desactivacin alta, el gas de combustin 10 al pasar a travs del intercambiador de calor en el extremo aguas abajo de la zona, se enfra rpidamente por debajo de la temperatura mnima de calcinacin y hasta una temperatura en la salida 24 del horno 1 que est en el intervalo de aproximadamente 121C a 177C. El enfriamiento rpido del gas de combustin 10 hasta 121C a 177C minimiza las reacciones negativas de recarbonatacin, de sinterizacin del agua y de sulfatacin de la cal viva hidratada en las partculas de cal viva resultantes. Las ubicaciones posibles de la cavidad de calcinacin 36 estn generalmente en la zona superior del horno 1 y pueden incluir entre el ltimo recalentador colgado de conveccin 19 y el primer recalentador horizontal de conveccin 21 o entre los recalentadores colgados de conveccin 19 adyacentes. Las toberas 35 se sitan entonces justo despus del intercambiador de calor 19 aguas arriba de manera que las partculas de piedra caliza inyectadas en la cavidad de calcinacin 36 no afecten al intercambiador de calor 19 y no produzcan erosin en ste. Las toberas 35 ilustradas se instalan a travs de una pared lateral del horno 1, pero se prev que las toberas 35 puedan instalarse en otras conguraciones como hacia abajo a travs de la parte superior del horno 1. En muchas aplicaciones no ser posible o prctico proporcionar una cavidad de calcinacin 36 prcticamente isotrmica. Es ms, en muchos casos y, en particular, en los casos en los que el proceso de la presente invencin se va a llevar a la prctica en un horno 1 existente, puede no ser posible o prctico proporcionar una cavidad de calcinacin 36 en la que la temperatura del gas de combustin 10 que uye a travs de ella se mantenga entre la temperatura mnima de calcinacin y la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva durante un periodo suciente como para obtener la calcinacin prcticamente completa de la piedra caliza inyectada en l o incluso la calcinacin de una parte sustancial de la piedra caliza. En estas circunstancias, el porcentaje de cal viva de alta calidad disponible para la desulfuracin del gas de combustin aguas abajo puede incrementarse inyectando la piedra caliza en el horno 1 en una ubicacin en la que la temperatura del gas de combustin 10 que uye a travs de ella exceda la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva pero que se enfre rpidamente por debajo de la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva antes de que se pueda producir sinterizacin, reacciones de sulfatacin o la formacin de compuestos de

8

10

15

20

25

30

35

40

45

50

55

60

65

calcio complejos. La inyeccin de la piedra caliza a una temperatura ligeramente superior a la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva puede proporcionar el tiempo adicional necesario para conseguir la calcinacin de una parte sustancial de la piedra caliza a la vez que se intenta minimizar o limitar la sinterizacin, las reacciones de sulfatacin y la formacin de compuestos de calcio complejos. En condiciones ideales, se puede concebir que el porcentaje de la piedra caliza calcinado a cal viva puede aproximarse al 100% y que la utilizacin de calcio en el horno se aproximar al 0%. Sin embargo, debe reconocerse que cualquier diseo nuevo de la conguracin del intercambio de calor de una caldera de combustin para proporcionar una cavidad de calcinacin 36 impactar en la ecacia global de la caldera de combustin. Por lo tanto, cuando se disea la cavidad de calcinacin 36, el benecio potencial que se obtiene gracias a una utilizacin incrementada de la piedra caliza debe sopesarse frente a los cambios potenciales de la ecacia global del proceso. Por lo tanto, en la mayora de los casos, no resulta probable que se consiga una cavidad de calcinacin 36 que proporcione condiciones ideales. La calcinacin ser menor que la calcinacin completa y se producir algo de sulfatacin. En algunos casos, pueden ser aceptables las proporciones de la utilizacin de calcio del 5 por ciento y posiblemente tan altas como el 15 por ciento y la calcinacin de al menos la mitad de la piedra caliza inyectada. De acuerdo con el proceso de la presente invencin, puede instalarse ms de un conjunto de toberas 35 en el horno 1 con el n de permitir la inyeccin de piedra caliza en ms de un sitio de ste. El hecho de proporcionar toberas 35 en muchas ubicaciones permite cambiar el punto de inyeccin de la piedra caliza para adaptar los cambios en las condiciones operativas del horno. Por ejemplo, las condiciones operativas sin carga del horno 1 pueden resultar en un perl de temperatura diferente a travs del horno 1, lo que cambia la ubicacin en la que la temperatura del gas de combustin 10 se aproxima a la temperatura mnima de calcinacin y a la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva. En dicha situacin, se puede situar un segundo conjunto de toberas 45 para la inyeccin de piedra caliza en el horno en una ubicacin relativa a la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva bajo las condiciones cambiadas con el n de maximizar la calcinacin mientras que se minimiza la sulfatacin de la cal viva. Se prev que se pueden utilizar incluso ms conjuntos de toberas. Se prev que el proceso pueda implicar la determinacin intermitente o continua de las condiciones operativas del horno en las diferentes ubicaciones de las toberas, determinando la ubicacin donde las condiciones se aproximan ms a las condiciones preferidas para maximizar la calcinacin y minimizar la sulfatacin de la cal viva, e inyectar la piedra caliza de manera selectiva a travs del conjunto de toberas que introducirn la piedra caliza en la parte del horno en la que existan las condiciones preferidas. Se podra utilizar una vlvula 47 con un controlador (no mostrado) como medio para inyectar la piedra caliza 33 de manera selectiva a travs del primer y segundo conjunto de toberas 35 y 45, respectivamente. El controlador podra integrarse con un sistema de control que determine las condiciones operativas del horno y que

15

ES 2 234 135 T3

16

ajuste automticamente el punto de inyeccin dependiendo de las condiciones operativas en ese momento. Las condiciones que se determinarn pueden incluir temperatura, presin, y la concentracin de dixido de azufre, dixido de carbono y vapor de agua en el gas de combustin 10. La Figura 5 comprende un diagrama de ujo de las etapas que se han llevado a cabo en la puesta en prctica del proceso de la presente invencin. Ejemplo El ejemplo siguiente se proporciona para ayudar a entender la invencin y est basado en un horno con las condiciones operativas que se describen ms abajo bajo una carga operativa prevista normal. Presin en el horno: aproximadamente atmosfrica; Concentracin de dixido de carbono en el gas de combustin: 5 a 15% en moles; Concentracin no controlada de dixido de azufre en el gas de combustin despus de la combustin: 800 a 3.000 ppm; Concentracin de vapor de agua en el gas de combustin: 5 a 15% en moles. La piedra caliza seleccionada es una piedra caliza porosa, de grano no tipo tiza. La temperatura mnima de calcinacin de esta piedra caliza bajo las condiciones especicadas es aproximadamente 760C. La temperatura mnima ecaz para la utilizacin/sulfatacin bajo las condiciones especicadas es aproximadamente 982C. La cavidad de calcinacin est diseada para utilizarse con la piedra caliza pulverizada especicada con un tamao de partcula mximo de aproximadamente 10 micrmetros. La cavidad de calcinacin 36 est diseada en el horno para extenderse desde el ltimo recalentador colgado de conveccin 19 hasta el primer recalentador horizontal de conveccin 21. El

10

15

20

25

30

35

gas de combustin 10 se enfra hasta aproximadamente 927C al pasar justo despus del ltimo recalentador colgado de conveccin 19. La extraccin de calor a travs de las paredes del horno entre el ltimo recalentador colgado de conveccin 19 y el primer recalentador horizontal de conveccin 21 se minimiza para proporcionar una zona relativamente isotrmica entre el ltimo recalentador colgado 19 y el primer recalentador horizontal 21. La temperatura del gas de combustin 10 no desciende por debajo de la temperatura mnima de calcinacin hasta que pasa a travs del primer recalentador horizontal 21. El ltimo recalentador colgado 19 y el primer recalentador horizontal 21 estn distanciados una distancia para proporcionar un tiempo de residencia del gas de combustin 10 que uye entre ellos de aproximadamente 300 a 500 milisegundos. Se sita un conjunto de toberas 35 de inyeccin de piedra caliza alineadas verticalmente a lo largo de una pared lateral del horno justo aguas abajo del ltimo recalentador colgado 19 para utilizarse en la inyeccin de la piedra caliza en el horno de manera perpendicular a la va del gas de combustin 10. La piedra caliza se inyecta en el horno a travs de las toberas en una proporcin molar de aproximadamente 1,5 moles de piedra caliza respecto a los moles de dixido de azufre producidos por la combustin del combustible 5. Se prev que casi el 100% de la piedra caliza inyectada se calcinar a cal viva y que la utilizacin del contenido de calcio de la piedra caliza en el horno se aproximar al 0% en dicho sistema. Se debe entender que aunque se han ilustrado y descrito en la presente memoria determinadas formas de la presente invencin, sta no est limitada a las formas especcas, ordenacin de partes o combinaciones de ingredientes descritos y mostrados.

40

45

50

55

60

65

17

ES 2 234 135 T3

18

REIVINDICACIONES 1. Un proceso para eliminar dixido de azufre del gas de combustin (10) de un horno (1), siendo el horno de un tipo en el que el gas de combustin que incluye dixido de azufre se produce a partir de la combustin de combustibles que contienen azufre (5), dicho proceso comprende las etapas de (a) inyectar partculas divididas namente de piedra caliza (33) en el mencionado horno en una ubicacin (36) en la que la temperatura del mencionado gas de combustin que pasa a travs de ella excede la temperatura mnima de calcinacin y est por debajo de la temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva, de manera que una parte de la mencionada piedra caliza se convierte en cal viva en el mencionado horno mientras que se limita la sulfatacin de la mencionada cal viva en el mencionado horno, y (b) conducir el mencionado gas de combustin con la mencionada cal viva contenida en l fuera del mencionado horno hacia un sistema de desulfuracin del gas de combustin aguas abajo donde la mencionada cal viva se utiliza para la eliminacin del dixido de azufre del mencionado gas de combustin. 2. El proceso de la reivindicacin 1, donde la etapa de inyeccin comprende adems (a) inyectar partculas de piedra caliza con un tamao de partcula de aproximadamente 10 m de dimetro en el mencionado horno. 3. El proceso de la reivindicacin 1, donde la etapa de inyeccin comprende adems (a) inyectar partculas de piedra caliza con un tamao de partcula de aproximadamente 3 a 6 m de dimetro en el mencionado horno. 4. El proceso de la reivindicacin 1, donde despus de la etapa de inyeccin y antes de la mencionada etapa de conduccin, el proceso comprende adems (a) enfriar rpidamente el mencionado gas de combustin por debajo de una temperatura mnima de sulfatacin de la cal viva hidratada. 5. El proceso de la reivindicacin 1, que incluye las etapas de (a) hidratar la mencionada cal viva en el mencionado sistema de desulfuracin del gas de combustin aguas abajo para producir cal viva hidratada en una fase lquida, (b) permitir a la mencionada cal viva hidratada en la mencionada fase lquida reaccionar con el mencionado dixido de azufre del mencionado gas de combustin para formar sulto de calcio, y (c) separar el sulto de calcio del mencionado gas de combustin. 6. Un proceso para eliminar dixido de azufre del gas de combustin (10) en un horno (1), siendo el horno de un tipo en el que el gas de combustin que incluye dixido de azufre se produce a partir de la combustin de combustibles que contienen azufre (5), dicho proceso comprende las etapas de (a) identicar un primer conjunto de condiciones operativas del mencionado horno que incluye la concentracin de dixido de azufre, de dixido de carbono y de vapor de agua en el gas de combustin, (b) identicar una primera temperatura mnima de calcinacin y una primera temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva para la piedra caliza disponible (33) bajo el mencionado primer conjunto de condiciones operativas del mencionado horno, (c) identicar una primera ubicacin en el mencionado horno donde la temperatura del mencionado gas de combustin que pasa a travs de ella es aproxima10

10

15

20

25

30

35

40

45

50

55

60

65

damente igual a la mencionada primera temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva, (d) identicar una segunda ubicacin en el mencionado horno donde la temperatura del mencionado gas de combustin que pasa a travs de ella es aproximadamente igual a la mencionada primera temperatura mnima de calcinacin, (e) proporcionar al menos una primera tobera (35) a travs de la cual pueden inyectarse en el mencionado horno partculas divididas namente de la mencionada piedra caliza disponible, (f) situar la mencionada primera tobera cerca de la mencionada primera ubicacin de manera que cuando el mencionado horno se opera bajo el mencionado primer conjunto de condiciones la inyeccin de la piedra caliza a travs de la mencionada primera tobera resulta en la calcinacin de una parte sustancial de la mencionada piedra caliza a cal viva mientras que se limita la sulfatacin de la mencionada cal viva en el mencionado horno, y (g) conducir el mencionado gas de combustin con la mencionada cal viva en l fuera del mencionado horno hacia un sistema de desulfuracin del gas de combustin aguas abajo donde la mencionada cal viva se utiliza para la eliminacin de dixido de azufre del mencionado gas de combustin. 7. El proceso de la reivindicacin 6, donde la etapa de situar la mencionada primera tobera comprende adems (a) situar la mencionada primera tobera de manera que la piedra caliza inyectada a travs de ella no afecta a ningn intercambiador de calor (15) que se extiende hasta el mencionado horno. 8. El proceso de la reivindicacin 6, donde la etapa de situar la mencionada primera tobera comprende adems (a) situar la mencionada primera tobera de manera que despus de que el mencionado gas de combustin pasa la mencionada segunda ubicacin, el mencionado gas de combustin se enfra rpidamente hasta una temperatura por debajo de una temperatura mnima de sulfatacin de la cal viva hidratada. 9. El proceso de la reivindicacin 6, donde la etapa de situar la mencionada primera tobera comprende adems (a) situar la mencionada primera tobera de manera que la temperatura del mencionado gas de combustin se mantiene por encima de la temperatura mnima de calcinacin al menos durante aproximadamente 100 milisegundos despus de que las mencionadas partculas de piedra caliza se inyecten a travs de la mencionada primera tobera. 10. El proceso de la reivindicacin 6, donde la etapa de situar la mencionada primera tobera comprende adems (a) situar la mencionada primera tobera de manera que la temperatura del mencionado gas de combustin se mantiene por encima de la temperatura mnima de calcinacin durante aproximadamente 100 a 600 milisegundos despus de que las mencionadas partculas de piedra caliza se inyecten a travs de la mencionada primera tobera. 11. El proceso de la reivindicacin 6, que incluye adems las etapas de (a) identicar un segundo conjunto de condiciones operativas del mencionado horno que incluye la concentracin de dixido de azufre, de dixido de carbono y de vapor de agua en el gas de combustin, (b) identicar una segunda temperatura mnima de calcinacin y una segunda temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva para la piedra caliza disponible bajo el mencionado segundo conjunto de condiciones operativas del mencionado horno, (c) identicar una terce-

19

ES 2 234 135 T3

20

ra ubicacin en el mencionado horno donde la temperatura del mencionado gas de combustin que pasa a travs de ella es aproximadamente igual a la mencionada segunda temperatura mnima ecaz para la utilizacin/sulfatacin de la cal viva, (d) identicar una cuarta ubicacin en el mencionado horno donde la temperatura del mencionado gas de combustin que pasa a travs de ella es aproximadamente igual a la mencionada segunda temperatura mnima de calcinacin, (e) proporcionar al menos una segunda tobera (45) a travs de la cual pueden inyectarse en el mencionado horno partculas divididas namente de la mencionada piedra caliza disponible, (f) situar la mencionada segunda tobera cerca de la mencionada tercera ubicacin de manera que cuando el menciona-

10

15

do horno se opera bajo el mencionado segundo conjunto de condiciones, la inyeccin de la piedra caliza a travs de la mencionada segunda tobera resulta en la calcinacin de una parte sustancial de la mencionada piedra caliza a cal viva mientras que se limita la sulfatacin de la mencionada cal viva en el mencionado horno, y (g) proporcionar medios para inyectar de manera selectiva la mencionada piedra caliza a travs de la mencionada primera tobera cuando las mencionadas condiciones operativas del horno se aproximan al mencionado primer conjunto de condiciones y a travs de la mencionada segunda tobera cuando las mencionadas condiciones operativas del horno se aproximan al mencionado segundo conjunto de condiciones.

20

25

30

35

40

45

50

55

60

65

11

ES 2 234 135 T3

12

ES 2 234 135 T3

13

ES 2 234 135 T3

14

ES 2 234 135 T3

15

ES 2 234 135 T3

16

Вам также может понравиться

- Dotaciones Parte IvДокумент61 страницаDotaciones Parte IvMaría FernandezОценок пока нет

- Guía CristobalДокумент3 страницыGuía CristobalMauricio RozasОценок пока нет

- Práctica 2. Factores Fisicoquímicos Que Afectan Los Procesos de Extracción y Separación en Cromatografía de Capa Fina. Equipo 5. Grupo 7FM1Документ6 страницPráctica 2. Factores Fisicoquímicos Que Afectan Los Procesos de Extracción y Separación en Cromatografía de Capa Fina. Equipo 5. Grupo 7FM1Veronica SolarОценок пока нет

- 05 Alcoholes, FenolesyTioles2016Документ45 страниц05 Alcoholes, FenolesyTioles2016Max MelgarejoОценок пока нет

- HPLC 2013Документ185 страницHPLC 2013Germain EduardOoОценок пока нет

- AceroДокумент37 страницAceroEDITIONS J&MОценок пока нет

- Química de Los Compuestos Orgánicos de FosforoДокумент34 страницыQuímica de Los Compuestos Orgánicos de FosforoJuan Gallardo GarcíaОценок пока нет

- Presupuesto Excel GargantoДокумент14 страницPresupuesto Excel GargantoOMAR GRIMALDOОценок пока нет

- Resumen de La Norma NTC 5557Документ7 страницResumen de La Norma NTC 5557Dagoberto CabralesОценок пока нет

- Reactivos SolidosДокумент6 страницReactivos Solidosnico bayonОценок пока нет

- Procesos de Soldadura Trabajo FinalДокумент10 страницProcesos de Soldadura Trabajo FinalArmando LopezОценок пока нет

- Bautista - Johan Gregorio - Tarea 2.1Документ27 страницBautista - Johan Gregorio - Tarea 2.1Johan Gregorio BautistaОценок пока нет

- Mapa Conceptual de Química GeneralДокумент4 страницыMapa Conceptual de Química Generaljean0502Оценок пока нет

- Guia MetodologicaДокумент10 страницGuia MetodologicaLinda RodríguezОценок пока нет

- Clase Unidad #7 Aldehidos Cetonas Acidos Carboxilicos y EsteresДокумент55 страницClase Unidad #7 Aldehidos Cetonas Acidos Carboxilicos y EsteresFacundo MartinОценок пока нет

- Tabla Periodica ColorДокумент1 страницаTabla Periodica ColorCFOCОценок пока нет

- Tarea Semana 01 QuimicaДокумент12 страницTarea Semana 01 QuimicaDavid Reyes MauricioОценок пока нет

- Ensayo de Remoción de Amonio Por Mineral ZeolitaДокумент1 страницаEnsayo de Remoción de Amonio Por Mineral ZeolitamsilestОценок пока нет

- PRACTICA - 1 (Obtención Del Benzhidrol)Документ18 страницPRACTICA - 1 (Obtención Del Benzhidrol)miguel esquivelОценок пока нет

- Bloque IIДокумент54 страницыBloque IImaritaviОценок пока нет

- Practica 4 Benzoato de MetiloДокумент5 страницPractica 4 Benzoato de MetiloAnte HernandezОценок пока нет

- Anexos de Tema 7-VДокумент4 страницыAnexos de Tema 7-VROSIO100% (2)

- Norton CatalogoДокумент17 страницNorton CatalogoRigdendiseños 3dОценок пока нет

- Practica Azucares ReductoresДокумент2 страницыPractica Azucares ReductoresGuillermoОценок пока нет

- ParkerДокумент36 страницParkerVíctorAltamiranoОценок пока нет

- Informe PSДокумент6 страницInforme PSjhoan sanchezОценок пока нет

- 05-24 Manejo de MATPELДокумент2 страницы05-24 Manejo de MATPELPaulo GallardoОценок пока нет

- Velsi 22 - 06 - 23 Alimentos de Origen de MineralДокумент11 страницVelsi 22 - 06 - 23 Alimentos de Origen de MineralVelsi GutierrezОценок пока нет

- Acido Citrico Ficha Tecnica CimpaДокумент3 страницыAcido Citrico Ficha Tecnica CimpaFrancisco Obando EnriquezОценок пока нет

- Titulación de Ácido SulfúricoДокумент5 страницTitulación de Ácido SulfúricojorgeulloavОценок пока нет