Академический Документы

Профессиональный Документы

Культура Документы

Documento de Estudio Diseño de Centros Logisticos

Загружено:

Francisco VillalbaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Documento de Estudio Diseño de Centros Logisticos

Загружено:

Francisco VillalbaАвторское право:

Доступные форматы

DOCUMENTO DE ESTUDIO DISEO DE CENTROS LOGISTICOS 1.

PREPARACION DE PEDIDOS Es un conjunto de tares y manipulaciones destinadas a extraer y a acondicionar exactamente aquellas cantidades de productos que satisfacen las necesidades de los clientes manifestadas a travs de los pedidos. Al hablar de las cantidades exactas, nos referimos al hecho que estas cantidades deben ser entregadas de acuerdo a los requerimientos del cliente o a la oferta de servicio, en cuanto a la mnima unidad de despacho por cada una de las referencias, y a las condiciones en cuanto a la unidad de entrega. Un esquema de la preparacin de pedidos podra ser el siguiente: Recepcin de Pedidos

Generacin de Pedidos

Alistamiento de Recursos

Picking

Packing

Etiquetado

Elaboracin Documentos

Transp. a Zona De Carga

Verificacin Cargue Donde la operacin de recepcin de pedidos, comprende la forma en como la organizacin define las formas en que llegaran los pedidos de los clientes y el como estos sern ingresados al sistema de informacin. La operacin de generacin de pedidos es la forma en como los pedidos de los clientes sern presentados al CEDI, para que este efectu el alistamiento y el despachos de los mismos. Esta presentacin de la informacin puede ser en forma escrita (utilizacin de

una orden de despacho), o en forma digital (utilizacin de una Terminal porttil, en la cual al mismo tiempo que se alista el pedido de va descargando el inventario). Las operaciones de Picking, Packing y Etiquetado, en lo posible deben ser ejecutas de manera simultanea, y en estas se realiza el alistamiento del pedido como tal, en la cual la persona encargada de esta operacin se desplaza de una posicin de almacenamiento a otra alistando y acondicionando exactamente las cantidades solicitadas por el cliente en el pedido. Otra de las actividades claves dentro del proceso de alistamiento de un pedido es la elaboracin del documento soporte para la legalizacin de la salida de las cantidades alistadas del inventario. Este documento puede ser una remisin, una orden de despacho y/o una factura. La actividad de verificacin consiste en hacer una comprobacin de las cantidades alistadas vrs las cantidades solicitadas vrs las cantidades descargadas del sistema, es recomendable que esta actividad sea realizada una vez se efectu el descargue de la mercanca del inventario ya que en la tarea de digitacin existe una alta probabilidad de cometer errores. Factores que determinan la recogida de Pedidos. a. El Pedido: Este factor se refiere a la cantidad de pedidos que llegan al CEDI en una unidad de tiempo, y a la composicin diferente de cada pedido lo cual genera que los recorridos que se efectan al CEDI sean todos diferentes. b. El Surtido: El proceso de recoleccin de pedidos se hace mucho ms complejo y demorado a medida que aumentan el nmero de referencias que se manejan en el CEDI. No es lo mismo efectuar la preparacin de un pedido para un surtido de 10 referencias, que para un surtido de 100 referencias. c. Las lneas por pedidos: A mayor sea el nmero de lneas por cada pedido mayor ser el tiempo y la complejidad para efectuar la preparacin de pedidos. d. La rotacin de los productos: Entendemos por rotacin la frecuencia con que un producto es solicitado en diferentes pedidos, lo que se debe buscar es que aquellos productos que tengan una alta rotacin sean ubicados en la zonas con ms fcil acceso y lo ms cerca posible a las zonas de salida. e. Las unidades Logsticas: A medida que la unidad de despacho se acerca a la unidad de consumo, se hace mucho ms difcil el proceso de preparacin de pedidos, en especial la parte del paking, ya que la unidad de almacenamiento de que se partira seria la unidad suelta, dificultando con esto la elaboracin de la unidad de despacho. Flujos en la recogida de Pedidos. Al evaluar o disear un sistema de recoleccin de pedidos es importante analizar los flujos de los diferentes elementos que se mueven dentro de un CEDI, con el fin de garantizar el cumplimiento de los principios de la Distribucin en planta: Principio de la integracin de conjunto (Hombres, Materiales y Maquinaria) Principio de la mnima distancia recorrida, a igualdad de condiciones, es siempre la mejor distribucin la que permita recorrer la distancia ms corta. Principio de la circulacin, la distribucin debe ordenar las reas de trabajo de modo que cada operacin este en el mismo orden o secuencia del proceso. Principio del espacio cbico, mxima utilizacin del espacio horizontal y vertical. Principio de la seguridad, garantizar la proteccin del producto y del personal.

Los elementos que se mueven dentro del proceso de recoleccin de pedidos son los materiales, la informacin y las personas. a. Flujo de Materiales: El movimiento de los materiales dentro de la recogida de pedidos puede ser analizado de dos formas: Recogida Esttica: Las unidades de carga no sern movidas durante el desarrollo de la composicin del pedido, la recogida se realiza en la ubicacin de la unidad de almacenamiento. Esta recogida tambin es conocida como HOMBRE HACIA LA MERCANCIA. Recogida Dinmica: Las unidades de carga son extradas de su ubicacin y transportadas a un lugar fijo de composicin de pedidos.MERCANCIA HACIA EL HOMBRE.

El picking se efecta directamente en la zona de almacenamiento. Cada persona va recorriendo la bodega de ubicacin en ubicacin, De acuerdo al pedido. (Hombre a la Mercanca)

ZONA DE PICKING

La bodega de divide en dos zonas, una donde se efecta el picking de las unidades de almacenamiento de estibas, y este es llevado a la zona de picking donde se acondiciona el pedido para cada cliente. Esta zona de pricking puede tener una estantera normal, una estantera de .

b. Flujo de Informacin: Cuando hablamos de informacin nos referimos a la manera en como los pedidos son recibidos y programados para su alistamiento. La forma en como se puede procesar esta informacin es: En Batch: Para este mtodo se establecen horas determinadas del da para efectuar un corte con los pedidos recibidos hasta ese momento, programando su despacho de acuerdo a algn criterio como la urgencia, el orden de llegada, el tipo de cliente, la zona o regin de la ciudad o el pas, o cualquier otro criterio. En Real Time: En este mtodo los pedidos son procesados inmediatamente son recibidos, como el caso de los despachos a domicilio en una pizzera. El criterio de seleccin para uno de estos mtodos es bsicamente la promesa de servicio efectuada por la empresa a los clientes, o por el tipo de producto que se maneja en el CEDI. c. Flujo de Personas: El flujo de personas esta delimitado por la manera en como estas recorren las diferentes ubicaciones donde se encuentran las unidades de almacenamiento al efectuar la preparacin del pedido. En Forma Personal: Esta se da cuando las ubicaciones de almacenamiento no se encuentran codificadas y cada persona realiza su recorrido buscando donde se encuentra la mercanca. Cada quien decide el como efectuar el recorrido. En forma Ordenada: Este mtodo consiste en que cada persona realiza el alistamiento del pedido recorriendo la bodega en forma ordenada de acuerdo a las direcciones de cada ubicacin, por lo cual para implementar este mtodo es necesario que la bodega se encuentre codificada en cada una de las posiciones de almacenamiento de acuerdo a la unidad de almacenamiento definida. Otra forma en la cual podemos clasificar la forma en como las personas realizan los recorridos, es de acuerdo al plano en el que se mueven: Movimiento Unidimensional: Llamado tambin picking a bajo nivel, en el cual la persona trabaja solo en el plano horizontal, a nivel del suelo. Movimiento Bidimensional: El picking es realizado en los dos planos horizontal y vertical, para lo cual la persona debe tener para los desplazamientos verticales algn tipo de equipo de manejo de materiales. Determinacin del sentido del Flujo de Materiales y Personas. Cuando nos referimos al flujo de personas y materiales dentro del CEDI, hablamos de la direccin el la cual se mueven cada uno de ellos y el conjunto que forman las dos. Al determinar este flujo debemos tener en cuenta: La lnea de flujo debe terminar lo ms cerca posible a la puerta de salida de la mercanca. Evitar y en lo posible que no existan retrocesos, es decir si ya se paso por un punto no se puede pasar por el mismo otra ves. No deben existir contra flujos, tanto mercanca como personas y el conjunto deben desplazarse en un solo sentido. La entrada de la mercanca a las zonas de almacenamiento debe hacerse en el mismo sentido al del despacho.

Al disear los recorridos se debe procurar que las personas no efecten desplazamientos ni vacos (sin mercanca y/o sin realizar alguna operacin), y movimientos en los cuales transporte mercanca habiendo ya terminado la operacin de preparacin del pedido. Ubicar los productos con mayor ndice de rotacin lo ms cerca posible a las zonas de salida, y en el lugar con ms facilidad de acceso para las personas (lugares bajos). El diseo del largo de cada uno de los lineales debe hacerse teniendo en cuenta que debe existir un pasillo central, de tal forma que se acorten los desplazamientos para pasar de un pasillo a otro.

El principal criterio para determinar el sentido del flujo de la mercanca y de las personas en la preparacin de pedidos es la ubicacin fsica de la entrada y la salida de mercanca. Los diferentes casos son: ENTRADA Y SALIDA EN EL MISMO PLANO

Punto Inicio Picking Punto Terminacin Picking

ENTRADA Punto Inicio Picking

SALIDA

Punto Terminacin Picking

Cuando la entrada y la salida estn ubicadas en el mismo plano, la ubicacin de la estantera debe hacerse como se muestra en la figura anterior para evitar que se presenten contra flujos, y el diseo de los recorridos como muestra la flecha roja, para garantizar que el recorrido termina en la zona de salida. Si el flujo lo diseramos como seala la flecha azul, el punto de terminacin del recorrido estara en el lado opuesto a la salida, lo cual ocasionara un desplazamiento innecesario del personal. El nombre que recibe este tipo de flujo, es FLUJO EN U

ENTRADA Y SALIDA EN PLANOS OPUESTOS

Punto Inicio Picking

E N T R A D A

S A L I D A

Punto Terminacin Picking

Cuando la entrada y la salida estn ubicadas en planos opuestos, la ubicacin de la estantera debe hacerse como se muestra en la figura anterior para evitar que se presenten contra flujos, y el diseo de los recorridos como muestra la flecha roja, para garantizar que el recorrido termina en la zona de salida. Si el flujo lo diseramos como seala la flecha azul, el punto de terminacin del recorrido estara en el lado opuesto a la salida, lo cual ocasionara un desplazamiento innecesario del personal. El nombre que recibe este tipo de flujo, es FLUJO EN LINEA RECTA.

ENTRADA Y SALIDA EN PLANOS ADYACENTES

Punto Terminacin Picking

S A L I D A

Punto Inicio Picking

ENTRADA Punto Inicio Picking Punto Terminacin Picking

Cuando la entrada y la salida estn ubicadas en planos adyacentes, la ubicacin de la estantera debe hacerse como se muestra en la figura anterior para evitar que se presenten contra flujos, y el diseo de los recorridos como muestra la flecha roja, para garantizar que el recorrido termina en la zona de salida. Si el flujo lo diseramos como seala la flecha azul, el punto de terminacin del recorrido estara en el lado opuesto a la salida, lo cual ocasionara un desplazamiento innecesario del personal. El nombre que recibe este tipo de flujo, es FLUJO EN L, que puede ser hacia la izquierda o hacia la derecha Tiempos de la Recogida de Pedidos. Para efectuar un anlisis y poder establecer un adecuado tiempo estndar para la preparacin de pedidos, el tiempo total debe descomponerse en sus cuatro componentes bsicos: a. Tiempo Bsico: Este tiempo comprende todo lo relacionado a la preparacin de los medios necesarios para efectuar la preparacin de los pedidos. Estas actividades comprenden la recepcin de los pedidos, la asignacin de la persona que efectuara el picking, el alistar los recipientes en los que se efectuara el parking, y el desplazarse a la primera ubicacin de almacenamiento. Este tiempo oscila entre el 5% y el 30% del tiempo total.

b. Tiempo de Recorrido: Este tiempo incluye todos los movimientos desde un lugar de ubicacin hasta el prximo lugar de ubicacin. Es decir todos los movimientos de traslacin, elevacin, paro y descenso. Este tiempo oscila entre el 25% y el 60% del tiempo total. c. Tiempo de Recogida: Este tiempo incluye todas las actividades involucradas en el picking, es decir coger, sacar y colocar. Este tiempo oscila entre el 10% y el 30% del tiempo total. d. Tiempo Muerto: Estas actividades estn relacionadas con las demoras que se presentan por el mal diseo del sistema de recogida de pedidos. Los tiempos muertos se generan bsicamente en operaciones de bsqueda, conteo, pesaje y escritura al momento de efectuar la preparacin del pedido. Por lo tanto en el proceso de preparacin de pedidos se debe evitar que la persona busque, pese, cuente y escriba. Este tiempo oscila entre el 10% y el 30% del tiempo total. Mtodos de Recoleccin de Pedidos. a. Un Pedido un Preparador: La recogida es por pedido, se asigna todo el pedido a una sola persona, Hombre al Producto. La bodega se recorre tantas veces como pedidos hallan llegado.

b. Un Pedido Varios Preparadores: La recogida se hace por zona. En este caso la bodega es dividida en varias zonas, de acuerdo a algn criterio, como por ejemplo por tipo de producto, y cada una de esta zonas es asigna a una persona diferente, la cual es la encargada y responsable por el control del inventario, es decir responde por los faltantes que se presenten en su zona. Por lo tanto en este mtodo todos los pedidos que lleguen son divididos de acuerdo a las zonas existentes, y posteriormente se consolida el pedido para cada cliente.

Pedido del Cliente

Preparador 1

Preparador 2

Preparador 3

Preparador 4

Preparador 1

ZONA DE CONSOLIDACION

Preparador 2 Preparador 3

Preparador 4

c. Varios Pedidos un Preparador: La recogida se hace por consolidacin de pedidos. En este caso los pedidos que llegan son consolidados en un solo pedido, para que sea alistado por un solo preparador, quien efecta un solo recorrido a la zona de almacenamiento, y posteriormente este pedido es llevado a una zona de picking, donde hay una persona con el pedido de cada cliente. Este mtodo tiene la ventaja de que el inventario es tocado sola una vez, y en la zona de picking se efecta una revisin completa del alistamiento, ya que aqu no pueden faltar ni sobrar cantidades.

Cliente 1

Cliente 1

Cliente 1

Cliente 1

Pedido Consolidado

ZONA DE PICKING

Pr ep ar a 4 Pr ep ar a 3 Pr ep ar a 2 Pr ep ar a 1

Cli en te 1 Cli en te 1 Cli en te 1 Cli en te 1

d. Varios Pedidos Varios Preparadores: En este mtodo los pedidos son asignados a las personas indiscriminadamente, es utilizado cuando trabajamos bajo en flujo de informacin en Real Time. Las personas trabajan bajo el esquema de cada uno recorre el CEDI completamente y en su totalidad hasta que halla completado el alistamiento total del pedido asignado. Factores para lograr una adecuada productividad en el Picking. Identificar adecuadamente las localizaciones del producto. Establecer un buen sistema de reposicin del picking. Mantener despejados los pasillos. Revisar peridicamente el perfil de los productos. Ubicar en el almacenamiento las familias de productos juntas. Colocar los productos con mayor rotacin a la altura de la cintura del operario. Eliminar el papel. Ubicar los productos de mayor rotacin cerca de las salidas. Acercar la mercanca al operario en operaciones complejas y/o veloces Manejar los equipos de manipulacin adecuados.

Вам также может понравиться

- Manual Seguridad Operacion Montacargas Komatsu PDFДокумент43 страницыManual Seguridad Operacion Montacargas Komatsu PDFsilvera007Оценок пока нет

- Articulo Revista Logistica FVCДокумент3 страницыArticulo Revista Logistica FVCFrancisco VillalbaОценок пока нет

- Actividades LudicasДокумент25 страницActividades LudicasFrancisco VillalbaОценок пока нет

- Logistica y Distribucion InacapДокумент183 страницыLogistica y Distribucion InacapErnesto100% (2)

- Articulo Revista Logistica FVCДокумент3 страницыArticulo Revista Logistica FVCFrancisco VillalbaОценок пока нет

- Escrito VivianaДокумент3 страницыEscrito VivianaFrancisco VillalbaОценок пока нет

- Costo Por Movilización y Por Tiempos Logísticos SEPTIEMBRE2012 DefinitivoДокумент6 страницCosto Por Movilización y Por Tiempos Logísticos SEPTIEMBRE2012 DefinitivojimmypamoОценок пока нет

- ACT. 2 Mapa MentalДокумент2 страницыACT. 2 Mapa MentalFrancisco VillalbaОценок пока нет

- ACT. 2 Mapa MentalДокумент2 страницыACT. 2 Mapa MentalFrancisco VillalbaОценок пока нет

- Transportes 1Документ62 страницыTransportes 1Francisco VillalbaОценок пока нет

- DIAGRAMA de IshikawaДокумент11 страницDIAGRAMA de Ishikawaarmandoxoy33% (3)

- Graficos de Control1Документ23 страницыGraficos de Control1Francisco VillalbaОценок пока нет

- Conferencia Logistica en La Cadena de Frio Proexport 2013Документ35 страницConferencia Logistica en La Cadena de Frio Proexport 2013Kevin SilvaОценок пока нет

- Actividad Taller Req TransporteДокумент2 страницыActividad Taller Req TransporteFrancisco VillalbaОценок пока нет

- Gestión aprovisionamiento hotelДокумент10 страницGestión aprovisionamiento hotelFrancisco Villalba100% (1)

- Documento de Estudio Diseño de Centros LogisticosДокумент10 страницDocumento de Estudio Diseño de Centros LogisticosFrancisco VillalbaОценок пока нет

- Transporte Aereo FVCДокумент8 страницTransporte Aereo FVCFrancisco VillalbaОценок пока нет

- Educar para La Productividad0001Документ5 страницEducar para La Productividad0001Francisco VillalbaОценок пока нет

- Documento de Estudio Diseño de Centros LogisticosДокумент10 страницDocumento de Estudio Diseño de Centros LogisticosFrancisco VillalbaОценок пока нет

- 55 TraducciónДокумент16 страниц55 TraducciónFrancisco VillalbaОценок пока нет

- Alianzas 1Документ6 страницAlianzas 1Francisco VillalbaОценок пока нет

- Canales y DistribucuonДокумент75 страницCanales y DistribucuonFrancisco VillalbaОценок пока нет

- Documento de Estudio Diseño de Centros LogisticosДокумент10 страницDocumento de Estudio Diseño de Centros LogisticosFrancisco VillalbaОценок пока нет

- Distribucion PoissonДокумент8 страницDistribucion PoissonFrancisco VillalbaОценок пока нет

- Logistica AprovДокумент50 страницLogistica AprovFrancisco VillalbaОценок пока нет

- Taller Física 3Документ2 страницыTaller Física 3Juan Arregoces Martes0% (1)

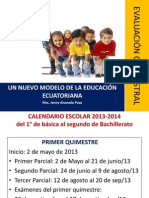

- Calendario escolar y evaluación quimestral 2013-2014Документ56 страницCalendario escolar y evaluación quimestral 2013-2014lumar196770% (10)

- Método de Thompson y RobnettДокумент47 страницMétodo de Thompson y RobnettMiriam Geovana Llana ToribioОценок пока нет

- Lab #1.8, Exp9Документ31 страницаLab #1.8, Exp9Ramon CarrizoОценок пока нет

- Curso MatlabДокумент50 страницCurso MatlabCandy A. BatistaОценок пока нет

- Termometria de Gases-TermoДокумент9 страницTermometria de Gases-TermoJuan Francisco IslasОценок пока нет

- Tratamiento TérmicoДокумент21 страницаTratamiento TérmicoGarcia Jihoo ReneОценок пока нет

- PTT Varianza Error de KrigingДокумент15 страницPTT Varianza Error de KrigingSANCHEZ CHAVEZ LEDGARD JHOELОценок пока нет

- Metodología Construcción AeropuertoДокумент11 страницMetodología Construcción AeropuertoAndrésCarreraSilvaОценок пока нет

- Optimización del diseño de un horno de cochurado mediante el cálculo de su centroide y dimensiones óptimasДокумент14 страницOptimización del diseño de un horno de cochurado mediante el cálculo de su centroide y dimensiones óptimasJohan Perez GordilloОценок пока нет

- Analisis de Estabilidad en Estribo de C°c°Документ2 страницыAnalisis de Estabilidad en Estribo de C°c°Waldir Fernandez HoyosОценок пока нет

- Solucionario EXAMEN PARCIAL DE QUÍMICA II 2018-1Документ2 страницыSolucionario EXAMEN PARCIAL DE QUÍMICA II 2018-1Soren ThomasОценок пока нет

- De 82070 0004 BR EsДокумент24 страницыDe 82070 0004 BR EsXimena Delgado SoloagaОценок пока нет

- Aprenda Astrología Vol. 1 Principios Básicos Marion D. March y Joan McEversДокумент153 страницыAprenda Astrología Vol. 1 Principios Básicos Marion D. March y Joan McEversCamila Medail88% (17)

- (Ok) Topografia GeneralДокумент25 страниц(Ok) Topografia GeneralRicardoОценок пока нет

- Determinación del caudal del río Chonta mediante el método del tubo de PitotДокумент10 страницDeterminación del caudal del río Chonta mediante el método del tubo de PitotSmithHerreraCabreraОценок пока нет

- Fórmulas básicas del movimiento circularДокумент2 страницыFórmulas básicas del movimiento circularEric ArrietaОценок пока нет

- Informe de Elaboracion de BloquetasДокумент20 страницInforme de Elaboracion de BloquetasPatricia Valverde100% (1)

- Lista de Chequeo MMC - AgostoДокумент3 страницыLista de Chequeo MMC - AgostoJohanaSotoОценок пока нет

- Practica 1 Informe IndustrialesДокумент3 страницыPractica 1 Informe IndustrialesPablitoSuntaОценок пока нет

- Análisis volumétrico en medio no acuosoДокумент10 страницAnálisis volumétrico en medio no acuosodavid martinesОценок пока нет

- Libro Equivalencias PlaguicidasДокумент84 страницыLibro Equivalencias PlaguicidasCarlos Perez100% (1)

- Introducción Al Audio Digital v2Документ102 страницыIntroducción Al Audio Digital v2Lino García Morales100% (2)

- Tecnologia de Construccion de Las ExplancionesДокумент367 страницTecnologia de Construccion de Las Explancioneslsfleti100% (2)

- EcotecniasДокумент6 страницEcotecniasDafne CTОценок пока нет

- Revestimiento de Pasos y Contrapasos Con Cemento FrotachadoДокумент3 страницыRevestimiento de Pasos y Contrapasos Con Cemento FrotachadoCarlos MayhuiriОценок пока нет

- Flagelos OficialДокумент21 страницаFlagelos OficialMarisol BravoОценок пока нет

- Actividad Enzimatica MielДокумент1 страницаActividad Enzimatica Mielgimellifisto100% (1)

- Cap.18 Sistemas PerimetralesДокумент103 страницыCap.18 Sistemas PerimetralesEdwinEscobedoCoaguila100% (1)

- REDEVUДокумент331 страницаREDEVUUribe AldoОценок пока нет