Академический Документы

Профессиональный Документы

Культура Документы

Unidad II de Produccion Jat

Загружено:

lj_50Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Unidad II de Produccion Jat

Загружено:

lj_50Авторское право:

Доступные форматы

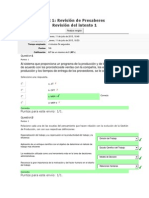

CONTROL DE GESTIN PETROLERA UNIDAD SISTEMAS EMPUJAR, HALAR (J.A.T.

)

PLANEACION DE LOS REQUERIMIENTOS DE MATERIAL (P.R.M): Este sistema toma en cuenta las necesidades futuras para los productos o servicios terminados y utiliza sta y otra informacin para generar el establecimiento de partes, componentes y materias primas necesarios para los productos terminados. A menudo se conoce como SISTEMA DE EMPUJE, puesto que el establecimiento de los requerimientos se hace de acuerdo con las fechas de entrega y los programas creados para cumplir con esta. De esta manera, se incluyen en el proceso las partes, los componentes y las materias primas que se necesitan. Ejemplo: Ventas de Telfonos celulares, la parte de ensamble de componentes de la misma o una empresa metalmecnica. La PRM es un sistema de pedidos de materiales que se basa en el tiempo. La demanda independiente (pedidos del cliente, pedidos de piezas de servicio como estuches para telfonos, etc)/dependiente (pedido de partes, componentes y materias primas, BOM= lista de materiales), es un elemento bsico de la PRM. De esta manera, un artculo dependiente es aquel que se incluye en la fabricacin de otro artculo. Todos los sistemas PRM, comparten un objetivo comn: el de determinar los requerimientos (bruto y neto), es decir, las demandas de perodo discreto para cada artculo del inventario, para ser capaces de generar la informacin que necesita una accin inmediata de orden de inventario. Los elementos de informacin esenciales que acompaan esta accin son: 1. Identificacin del pedido. 2. Cantidad del pedido. 3. Fecha de emisin del pedido. 4. Fecha de terminacin del pedido. CLASIFICACION ABC Es la clasificacin de los componentes en tres (03) clases de inventario, con base en criterios tales como el Costo Unitario, el Volumen en Bolvares o el Tiempo de Proceso. Los Artculos A, reciben ms atencin que los B, a veces los artculos C, estn en piloto automtico, mientras que las dems clases reciben mucha atencin manual.

En la mayora de las empresas, el inventario es un activo muy importante, en trminos monetarios. En muchas compaas manufactureras, se trata del activo de mayor importancia en el balance general y, con frecuencia, representa 25% del total del activo. Para cada artculo, son necesarias dos piezas de informacin: el valor unitario y el uso anual. El producto de estas dos (02) cifras se conoce como Valor de Requerimiento Anual (VRA). As, los artculos en el inventario se colocan en orden descendente del VRA. A menudo, los resultados reflejan lo que se conoce como la regla 80/20; en general, podemos decir que alrededor del 80% del VRA total representar aproximadamente 20% de los artculos. Este fenmeno es la base para un anlisis ABC, cuyo propsito es separar las diversas partes del inventario en altas, intermedias y bajas. A manera de gua, una divisin tpica en trminos del porcentaje de partes/artculos y el porcentaje correspondiente del VRA total se presenta en la siguiente tabla: CATEGORIA %ARTICULOS VRA A 20 35 B 35 15 C 45 5 TOTAL 100 Con estas categoras, una empresa concentra sus esfuerzos de control en los artculos de valor alto (categora A) y, de esa forma, logra el mayor control general. De manera similar, el control sobre los artculos de la categora C ser menos estricto por naturaleza. SISTEMA DE PRODUCCION JUSTA A TIEMPO (JAT): Es un sistema de Arrastre de la Demanda. La idea es producir y entregar los productos justo a tiempo para que se vendan, las partes justo a tiempo para que se armen los productos terminados, los componentes justo a tiempo para formar las partes y los materiales comprados justo a tiempo para transformarlos en componentes. El sistema JAT, es un proceso para lograr mejoras continuas por medio de la eliminacin sistemtica del desperdicio y de la variabilidad. JAT se basa en el concepto de producir cantidades pequeas justo a tiempo (Reduccin del tamao del Lote), en oposicin con muchas opciones actuales que se basan en la fabricacin de inventario para el caso de que se requiera. Estos sistemas JAT, abarcan, no slo las tcnicas de control de produccin, sino tambin, los programas de Control de Calidad Total, la capacitacin de los empleados y las iniciativas involucradas. LA PREMISA BASICA de los sistemas JAT es bajar los inventarios de manera continua, para que salgan a la superficie los problemas que, entonces, se podrn resolver. Es decir, en un ambiente de produccin JAT, las reglas estrictas se imponen a los niveles de inventario y al movimiento de materiales.

Al reducir los niveles de inventario no slo se reduce la inversin y se hacen ms visibles los problemas de calidad, sino que tambin aumenta la velocidad del material a travs de la lnea de produccin, tal como lo predice la ley de LITTLE: I = WIP/D Donde I = Intervalo de manufactura D = Demanda total por unidad de tiempo WIP = Trabajo en proceso. LOS SISTEMAS KANBAN: Este sistema se usa para controlar la entrega y el flujo de materiales hacia y a travs de la lnea de manufactura y KANBAN quiere decir, SEAL VISIBLE. Esta puede ser una tarjeta, un contenedor o una seal electrnica. El KANBAN se asocia con cada lote de manufactura y, al final, con el lote terminado. Cuando se consume el material, ya sea en la operacin subsecuente o en una venta al cliente, el KANBAN se disocia del lote consumido. Este KANBAN impulsa entonces, una accin dirigida a reabastecer lo que se consumi. El sistema dual de tarjeta KANBAN, consiste en dos (02) tipos de tarjeta: de transporte y de produccin. Ejemplo: 1. Cuando se consumen los bienes terminados, el kanban de produccin, que estaba adherido al lote que se consumi, se despega y se entrega al inicio de la lnea de produccin, donde el kanban impulsa una operacin de produccin para reabastecer lo que se acaba de consumir. 2. La produccin, a su vez impulsa el consumo de las existencias de materia prima. El lote de materia prima tiene un kanban de transporte adherido y conforme se consume la materia prima, se desprende y se enva al proveedor, donde el kanban de transporte inicia dos (02) acciones simultneas: a. La entrega al productor de un suministro fresco de materias primas, provenientes de las existencias de salida del proveedor, con el kanban de transporte del productor adherida al lote entregado. b. El desprendimiento de la tarjeta kanban de produccin del proveedor del lote que se acaba de embarcar. Esta tarjeta de produccin desprendida sirve, entonces, como el detonador que inicia la accin de reabastecer las existencias del proveedor que se han consumido. La siguiente es una ecuacin sencilla para estimar los inventarios de amortiguacin o de kanban entre dos (02) puntos de control: N = D (l + v)/C Donde: N = cantidad de inventario de amortiguamiento o de kanban D = demanda por unidad de tiempo L = intervalo de manufactura v = factor de existencias de seguridad o variable del nivel de servicio. C = capacidad del contenedor de inventario del kanban.

SISTEMAS CUELLO DE BOTELLA Puesto q la mayor parte de las empresas emplean procesamientos por lote, el reconocimiento de los cuellos de botellas y los anlisis subsecuentes asociados con stos son tareas primordiales en las operaciones. Un cuello de botella es un fenmeno relacionado con la capacidad. Implica que uno o ms procesos/categoras de personal tengan menor capacidad disponible que otros procesos/categoras de personal, al igual que el cuello de una botella tiene menor nivel de capacidad que el cuerpo. De modo que, los aspectos como la escasez de materiales y las interrupciones del proceso son importantes por s mismos, pero no son cuellos de botella. Adems en los casos en que es posible eliminar la escasez de capacidad en un periodo determinado mediante la reprogramacin del trabajo para uno o ms periodos o despus del periodo en cuestin, no se considera un cuello de botella. El origen de este tipo de problema se encuentra en la programacin. Por lo tanto, los cuellos de botellas implican que la escasez de capacidad es un fenmeno permanente y no temporal. Como lo implica la definicin, los cuellos de botella limitan los resultados totales. Los anlisis y estrategias relacionados con los cuellos de botella reflejan este factor, como sealamos a continuacin: 1. Los cuello de botella son el factor limitante que regula el nivel de trabajo a travs de los procesos de operaciones. 2. El nivel de aplicacin de una capacidad que no es un cuello de botella est determinado no por su propio potencial, sino por alguna otra limitacin. 3. El objetivo de una empresa debe ser equilibrar el flujo en todo el proceso y no maximizar el uso de la capacidad. 4. Una hora ganada en un cuello de botella puede aprovecharse en forma productiva. El ahorro de una hora en una capacidad que no es un cuello de botella tiene un valor mucho ms bajo. 5. Dada la naturaleza restrictiva de los cuello de botella, las compaas deben analizar la contribucin por hora de cada uno de los productos o servicios relevantes aplicando este recurso clave. Esto permitir a las compaas tomar decisiones acerca de cmo utilizar mejor los cuellos de botella para maximizar la contribucin total. REVISION DE LOS SISTEMAS DE PRESTACION DE SERVICIOS: Las medidas generales que se emplean para evaluar el desempeo incluyen las siguientes: 1. PRODUCTIVIDAD: Es la capacidad de la organizacin para transformar adecuadamente insumos en productos (bienes o servicios), que cumplen con los requisitos del cliente, o tambin, Expresa una relacin entre los resultados de un sistema y los insumos que participan en su creacin, esto es: Productividad = productos generados Insumos consumidos

Las mejoras en la productividad pueden lograrse mediante la alteracin favorable ya sea del numerador o el denominador, o ambos. 2. DESEMPEO EFECTIVO: El desempeo de una funcin se calcula como sigue: Desempeo efectivo (%) = Horas estndar de trabajo producido x 100 Horas reales trabajadas La frmula anterior mide la cantidad de trabajo producido en comparacin con las horas trabajadas y, por lo tanto, expresa el nivel de desempeo que se logra. 3. EFICIENCIA: La perspectiva final acerca de la efectividad con que se emplearon los recursos se obtiene a travs del ndice de eficiencia: Eficiencia = _____Resultado real____ Resultado presupuestado o esperado Esta frmula compara las horas reales producidas (resultado) con el nivel de resultados presupuestado que formara la base para los clculos de costos, capacidad y otros similares. El objetivo en la mayor parte de las empresas es mejorar el desempeo general, y hay tres niveles bsicos en los que pueden realizarse estas mejoras: 1. Cientfico: actividades de investigacin que dan como resultado nuevos conocimientos. 2. Tcnico: la adopcin o aplicacin del conocimiento cientfico para reemplazar los mtodos existentes. 3. Operativo: para mejorar la aplicacin de los avances tecnolgicos. Con frecuencia, las compaas trabajan en el nivel operativo como estrategia principal para obtener mejoras. SISTEMA DE REDUCCION DEL TIEMPO DE INSTRUMENTACION O PREPARACION: Las reducciones del tiempo de instrumentacin, que constituyen la parte tcnica del estudio del mtodo, se relacionan con un aspecto especfico de las mejoras del mtodo, que se ocupan del tiempo necesario para realizar un cambio de un trabajo al siguiente. Tambin llamado PUESTAS A PUNTO O AJUSTE DE SISTEMAS DE PRODUCCIN, esto quiere decir, ajustar todo el sistema en todos sus parmetros, hasta que salga la primera pieza o producto/servicio en perfecto estado de calidad, es en ese momento, que se termina el tiempo de ajuste.

Es en este punto, que tenemos que hacer nfasis para reducir el tiempo de preparacin, aplicando mtodos efectivos, y llevarlo a la mnima expresin (si es posible tiempo de preparacin = a cero). SISTEMAS HIBRIDO JALAR EMPUJAR: U n ejemplo de sistema hbrido es aquel que usa las tcnicas de programacin del PRM para la planeacin de materiales, pero que usa un sistema JAT, para la emisin de pedidos y para controlar el flujo de trabajo en la lnea de manufactura. Caractersticas de la fabricacin del producto Flujo continuo Demanda repetitiva de lotes Demanda dinmica de lotes Diseo de acuerdo al cliente Planeacin de materiales Kanban Kanban o PRM PRM PRM Emisin de la orden de taller Basado en la tasa Jalar o PRM PRM Programacin del pedido Piso del taller Kanban/Jalar Jalar Jalar o Programacin del pedido Programacin de la operacin

Ningn sistema de planeacin de materiales o de control de produccin individual es el mejor de todos los ambientes de produccin. Los sistemas PRM tienen su importancia en la planeacin de productos complejos, mientras que los sistemas kanban pueden usarse como una tcnica para exponer el desperdicio y ayudar a dirigirse hacia un mejoramiento continuo. En la mayora de las ocaciones, lo mejor es un sistema hbrido que use los aspectos principales de ambas tcnicas. Por ejemplo, el mejor enfoque podra ser usar el PRM para la planeacin y el JAT/KANBAN para la ejecucin. SERIE DE PASOS ANTES DE LLEGAR A UNA SOLUCIN EFICIENTE Y RENDIDORA: 1. Analice los productos que se van a manufacturar, desde el punto de vista de la demanda y de la volatilidad de la misma, los tiempos de procesos y variabilidad de los costos. 2. Elabore un sistema de control de produccin. 3. Realice un experimento piloto, inicie las correcciones donde sea necesario. 4. Lleve a cabo una eleccin final e implntela, esta incluye la educacin y la capacitacin de los usuarios. 5. El objetivo debe ser continuar dirigindose hacia un mejoramiento continuo y un nivel de desempeo superior.

Вам также может понравиться

- PDF1Документ20 страницPDF1Emmanuel Angeles Segovia77% (13)

- Establezca Las Ventajas y Desventajas Del Método Del Lote Económico y Del Justo A Tiempo en La Administración y Control de InventariosДокумент2 страницыEstablezca Las Ventajas y Desventajas Del Método Del Lote Económico y Del Justo A Tiempo en La Administración y Control de InventariosEstela Suasnavas67% (3)

- Proyecto Diseño Organizacional 2019 - Avance FinalДокумент80 страницProyecto Diseño Organizacional 2019 - Avance FinaljorgeОценок пока нет

- Quinua Lean ManufacturingДокумент40 страницQuinua Lean Manufacturinggabriela surco gonzales100% (2)

- Instrumentacion Didactica Administracion de Operaciones II. Periodo 2020 A. GRUPO B.odtДокумент13 страницInstrumentacion Didactica Administracion de Operaciones II. Periodo 2020 A. GRUPO B.odtJuan Jesus Carrillo DelgadilloОценок пока нет

- Desarrollo de técnicas Lean en empresa de rectificaciónДокумент15 страницDesarrollo de técnicas Lean en empresa de rectificaciónmarvin masyrubiОценок пока нет

- Ing de YacimientosДокумент201 страницаIng de YacimientosJendrineth Gonzalez Gutierrez0% (1)

- Antimateria 157Документ5 страницAntimateria 157Roberto PelcastreОценок пока нет

- Crane-Flujo de Fluidos en Valvulas Accesorios y TuberiasДокумент215 страницCrane-Flujo de Fluidos en Valvulas Accesorios y Tuberiascarlos gonzales amancio97% (31)

- Ing de YacimientosДокумент201 страницаIng de YacimientosJendrineth Gonzalez Gutierrez0% (1)

- Guerra Asimetrica Politica y Arte Militar PDFДокумент124 страницыGuerra Asimetrica Politica y Arte Militar PDFAdrian Gonzalez Sanchez100% (1)

- Fuente Teórica de Antimateria CósmicaДокумент4 страницыFuente Teórica de Antimateria Cósmicalj_50Оценок пока нет

- Articulo 8Документ20 страницArticulo 8lj_50Оценок пока нет

- Cadena de SuministroДокумент4 страницыCadena de Suministrolj_50Оценок пока нет

- Ing de YacimientosДокумент201 страницаIng de YacimientosJendrineth Gonzalez Gutierrez0% (1)

- Medidores GasДокумент34 страницыMedidores GasNéstor Morales MedinaОценок пока нет

- Matematicas FinancieraДокумент36 страницMatematicas FinancieraNeylin GlezОценок пока нет

- Sistema Financiero Compuesto FraccionadoДокумент4 страницыSistema Financiero Compuesto Fraccionadolj_50100% (1)

- Ariculo 125 PDFДокумент27 страницAriculo 125 PDFlj_50Оценок пока нет

- Los GasoductosДокумент3 страницыLos Gasoductoslj_50Оценок пока нет

- Manual de Sanidad MilitarДокумент182 страницыManual de Sanidad Militarlj_50Оценок пока нет

- Los GasoductosДокумент3 страницыLos Gasoductoslj_50Оценок пока нет

- Destilación (PGP) PanderДокумент5 страницDestilación (PGP) Panderlj_50Оценок пока нет

- Ariculo 125 PDFДокумент27 страницAriculo 125 PDFlj_50Оценок пока нет

- Matematicas FinancieraДокумент36 страницMatematicas FinancieraNeylin GlezОценок пока нет

- Guia de LaboratorioДокумент129 страницGuia de Laboratoriolj_50Оценок пока нет

- Fuente Teórica de Antimateria CósmicaДокумент4 страницыFuente Teórica de Antimateria Cósmicalj_50Оценок пока нет

- Articulo 8Документ20 страницArticulo 8lj_50Оценок пока нет

- Destilación (PGP) PanderДокумент5 страницDestilación (PGP) Panderlj_50Оценок пока нет

- Alma Cena Mien ToДокумент13 страницAlma Cena Mien ToJennifer PajuОценок пока нет

- Problemas Resueltos de Gases IdealesДокумент5 страницProblemas Resueltos de Gases IdealesJair Eviel Barrios Deluquez93% (15)

- Esfuerzos en El PlanoДокумент7 страницEsfuerzos en El Planolj_50Оценок пока нет

- Qué Es MotivarДокумент3 страницыQué Es Motivarlj_50Оценок пока нет

- Unidad 1Документ95 страницUnidad 1lj_50Оценок пока нет

- Caracteristicas Geológicas de Los MaterialesДокумент8 страницCaracteristicas Geológicas de Los Materialeslj_50Оценок пока нет

- JIT-CTДокумент5 страницJIT-CTYesid GómezОценок пока нет

- Examen 9 - RecursosДокумент7 страницExamen 9 - RecursosYeison Aguirre Osorio0% (1)

- Herramientas de Apoyo A La Gestion LogísticaДокумент32 страницыHerramientas de Apoyo A La Gestion LogísticajmОценок пока нет

- Planificación y control de la producciónДокумент59 страницPlanificación y control de la producciónCarysel XinitaОценок пока нет

- Qué Es El ToyotismoДокумент16 страницQué Es El ToyotismoManrique SanchezОценок пока нет

- Cuestionario Con Preguntas de Simulación de ProcesosДокумент11 страницCuestionario Con Preguntas de Simulación de ProcesosJean Cabrera100% (1)

- Logistica de AprovisionamientoДокумент35 страницLogistica de Aprovisionamientofonsopowa1Оценок пока нет

- INTRODUCCIONДокумент15 страницINTRODUCCIONKaren Rodriguez RiveraОценок пока нет

- Tecnicas Del AbastecimientoДокумент8 страницTecnicas Del AbastecimientojanethОценок пока нет

- Justo A Tiempo-Pensamiento AdmonДокумент8 страницJusto A Tiempo-Pensamiento AdmonSebastían Camilo Jamaica TaleroОценок пока нет

- EVALUACIONESДокумент41 страницаEVALUACIONESPedro Elias Delgado Cristancho83% (6)

- Aplicación de Lean ConstructionДокумент3 страницыAplicación de Lean ConstructionAnonymous UReGYNОценок пока нет

- Examen Parcial - Semana 4 - Arguello Cruz AlfredoДокумент10 страницExamen Parcial - Semana 4 - Arguello Cruz AlfredocgvdfgdОценок пока нет

- Tesis Unfv SmedДокумент107 страницTesis Unfv SmedFERNANDO AVILA100% (1)

- Filosofías Básicas Gestión OperacionesДокумент22 страницыFilosofías Básicas Gestión OperacionesGerson Zavaleta DominguezОценок пока нет

- 5S: Mejora continua en Argos ÓpticasДокумент42 страницы5S: Mejora continua en Argos Ópticaskenshin32Оценок пока нет

- Análisis comparativo de proveedores bajo el sistema JATДокумент13 страницAnálisis comparativo de proveedores bajo el sistema JATGabriela Isamar Rodriguez SanchezОценок пока нет

- Just TimeДокумент30 страницJust TimeFrancisco SantiagoОценок пока нет

- 4.1 - Subsistema de ComprasДокумент6 страниц4.1 - Subsistema de ComprasVictoria VairaОценок пока нет

- Analisis y Caracteristica de La Gestion de Inventario Pinturas PopularДокумент38 страницAnalisis y Caracteristica de La Gestion de Inventario Pinturas PopularJoseLuisSantosSantosОценок пока нет

- Sistemas EsbeltosДокумент2 страницыSistemas EsbeltosIvette Vanessa SsccОценок пока нет

- Sistema JIT: Objetivos, estrategias y metasДокумент30 страницSistema JIT: Objetivos, estrategias y metasAnn RosseОценок пока нет

- JIT y TOCДокумент169 страницJIT y TOCFrancis Paredes100% (1)

- Guia DesperdiciosДокумент23 страницыGuia DesperdiciosedisonОценок пока нет