Академический Документы

Профессиональный Документы

Культура Документы

Fundicion 3

Загружено:

Cristian MoretaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Fundicion 3

Загружено:

Cristian MoretaАвторское право:

Доступные форматы

Tecnologa de Materiales

Escuela Politcnica del Ejrcito

CARRERA: Mecatrnica

NIVEL: Cuarto

Alumnos: Moreta Cristian Pazmio Alexander. Sosa Carlos. Sarango Diana.

Ing.: Quezada Patricio.

Sangolqu

Mes /Da/Ao Diciembre /02 /2011

1

Tecnologa de Materiales

INDICE

Contenido

1. 2. 3. 4. TEMA: ................................................................................................................... 3 OBJETIVOS: ......................................................................................................... 3 EQUIPOS Y MATERIALES ................................................................................... 3 MARCO TEORCO ................................................................................................ 4 4.1. Proceso de fundicin ...................................................................................... 4 Proyecto y Diseo.................................................................................... 4 Ejecucin del modelo............................................................................... 5 Diseo del Molde.- ................................................................................... 5 Moldeo..................................................................................................... 5 Preparacin de arenas ............................................................................ 6 Preparacin de la coquilla........................................................................ 6 Preparacin del metal fundido ................................................................. 6 Solidificacin y enfriamiento .................................................................... 6 Desmoldeo .............................................................................................. 6 Acabado ............................................................................................... 6 Tratamientos Trmicos......................................................................... 7 Mecanizacin ....................................................................................... 7

4.1.1. 4.1.2. 4.1.3. 4.1.4. 4.1.5. 4.1.6. 4.1.7. 4.1.8. 4.1.9. 4.1.10. 4.1.11. 4.1.12. 4.2.

Caractersticas tcnicas de las arenas............................................................ 7 Refractariedad ......................................................................................... 7 La cohesin. ............................................................................................ 7 La permeabilidad ..................................................................................... 7

4.2.1. 4.2.2. 4.2.3. 5. 6. 7. 8.

PROCESO Y RESULTADOS ................................................................................ 7 CONCLUSIONES ................................................................................................ 13 RECOMENDACIONES........................................................................................ 14 BIBLIOGRAFA ................................................................................................... 14

PRCTICA DE LABORATORIO # 3

2

Tecnologa de Materiales 1. TEMA: Fundicin 2. OBJETIVOS: Analizar y realizar cada paso del proceso de fundicin manual para entender el comportamiento del material y del molde para la creacin de una pieza. Familiarizarse con el proceso de obtencin de piezas fundidas

empleando la tcnica de moldeo en arena. Adquirir destrezas bsicas necesarias para la realizacin de un moldeo en arena. Identificar las caractersticas macroscpicas y los defectos superficiales ms comunes que se distinguen en una pieza fundida.

3. EQUIPOS Y MATERIALES

a. EQUIPOS a) b) c) d) e) Horno. Casco. Zapatos de seguridad. Guantes. Mandil.

Tecnologa de Materiales

b. MATERIALES a) b) c) d) e) f) g) h) Tamiz. Arena. Cajas de hierro. Apisonadores. Arcilla. Modelo. Tubos Esptula i) Cuchara para retirar escoria. j) Alambre. k) Agua. l) Chatarra de aluminio. m) Bailejo. n) Crisol.

4. MARCO TEORCO 4.1. Proceso de fundicin

4.1.1. Proyecto y Diseo. El proyectista al idear la mquina, debe darle un cuerpo resistente y duradero 4

Tecnologa de Materiales calculando las diferentes partes y transmitir las ideas al constructor que realiza los diseos de conjunto y detalles de cada pieza debidamente acotados, de aqu la idea de la estrecha relacin entre el fundidor, el modelista, y el proyectista de manera que se conozca la tcnica de fundicin, para prever la reduccin de piezas defectuosas, bajar costos.

4.1.2. Ejecucin del modelo. Despus de las comprobaciones necesarias y si el modelo va a ser de madera o de otro material, el modelista construye un modelo teniendo en cuenta el sistema de moldeo que adoptar el fundidor, tomando en cuenta el grado de contraccin del metal y los espesores de mecanizacin. Si la pieza posee un hueco interior el modelista har tambin la correspondiente caja de machos almas, ncleos.

4.1.3. Diseo del Molde. Se determnale peso y el volumen de la fundicin. Con base en el volumen y en la configuracin geomtrica se precisa el tamao y el nmero de mazarotas. Por medio de la teora y de las relaciones empricas se establece el tiempo ptimo de vaciado. Se disea el sistema de alimentacin que permita el llenado del molde en el tiempo permitido y de la manera ms uniforme posible.

4.1.4. Moldeo. Una vez comprobado el modelo, se debe hacer el molde o forma reproduccin en negativo de la configuracin y las dimensiones de la pieza que va a ser fundida. Los moldes pueden ser: a) Desechables (transitorio) fabricados de arena, yeso, cermica y materiales similares. Estos materiales son por lo general mezclados con varios aglutinantes o agentes de unin, estos materiales son refractarios, es decir son capaces de resistir altas temperaturas de los metales fundidos. Una vez solidificada la pieza el molde es roto para retirar la pieza fundida. Conductores del calor que los moldes desechables no metlicos, la fundicin al solidificarse queda sometida a una velocidad de enfriamiento ms rpida, lo que afecta directamente a la microestructura y el tamao de grano de la fundicin. 5

Tecnologa de Materiales b) Permanentes hechos de metales que conservan su resistencia a altas temperaturas, se utilizan de manera repetida y estn diseados de forma que la pieza colada pueda ser retirada con facilidad y utilizar el molde en la siguiente colada. Dado que los moldes de metal son los mejores. c) Moldes compuestos, fabricados de dos o ms materiales distintos como arena grafito y metal combinando las ventajas de cada material. Son utilizados en algunos procesos de fundicin para mejorar la resistencia del molde, controlar la velocidad de enfriamiento. 4.1.5. Preparacin de arenas Para los moldes perdidos es necesario preparar las arenas aadiendo los materiales adecuados para que adquiera las suficientes propiedades como son la permeabilidad, cohesin, refractariedad, dureza, etc.

4.1.6. Preparacin de la coquilla Para moldes permanentes hay que construir la coquilla mediante operaciones mecnicas de torneado, fresado etc., y preparar para la colada.

4.1.7. Preparacin del metal fundido El metal se calentar a la temperatura de fusin, de manera que pase del estado slido al lquido, esto puede realizarse en cualquier horno dependiendo de las caractersticas y ventajas que cada uno ofrezca.

4.1.8. Solidificacin y enfriamiento Despus de cada colada se debe esperar que se enfriara la pieza en el molde, dependiendo de las dimensiones y formas.

4.1.9. Desmoldeo Despus de la solidificacin y el enfriamiento se procede al desmoldeo, levantando la caja y rompiendo el molde con martillo. Los moldes permanentes de yeso y las coquillas metlicas solo han de abrirse despus de sacada la pieza.

4.1.10. Acabado La pieza extrada del molde est spera, tiene incrustaciones de arena y las rebabas que corresponden a las juntas de la caja y lleva unidos los bebederos, cargadores y mazarotas. Es necesarios pulir la pieza, desprender los 6

Tecnologa de Materiales bebederos y los cargadores y luego limpiarla con un chorro de arena.

4.1.11. Tratamientos Trmicos Algunas veces las piezas han de ser sometidas a tratamientos trmicos para mejorar o modificar sus propiedades. 4.1.12. Mecanizacin Las piezas destinadas a la construccin de alguna mquina pasan finalmente al taller para su mecanizacin la cual tiene por objeto dimensionar exactamente la pieza y asegurar con ello el perfecto funcionamiento de la mquina.

4.2.

Caractersticas tcnicas de las arenas.

Las caractersticas tcnicas que ms interesa conocer y comprobar son: Refractariedad Cohesin o resistencia Permeabilidad Deslizamiento 4.2.1. Refractariedad.- Se determina por la temperatura a que puede someterse sin presentar signos de fusin, adems la forma y tamao de los granos influyen en la refractariedad, dependiendo del material que se va a colar, la arena para acero debe resistir temperaturas entre 1350 y 1400 C y las arenas para materiales no ferrosos de 850 a 1400 C. 4.2.2. La cohesin.- Se la puede determinar por medio de cuatro pruebas que determinan las cargas de rotura por compresin, por traccin, por flexin, y por cortadura, en donde la arena al moldearse debe ser capaz de soportar las fuerzas a que est sometido el molde durante las diversas operaciones. 4.2.3. La permeabilidad.- Permite a la arena ser atravesada por los gases y evacuarlos en el momento de la colada

4.2.4. El deslizamiento.- Y la movilidad de una arena de fundicin permiten llenar todos los huecos del modelo y se desliza hacia la superficie y no necesariamente en direccin del atacado.

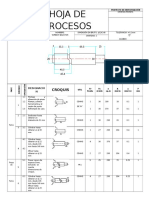

5. PROCESO: 1. Seleccin del modelo

Tecnologa de Materiales Se selecciono el modelo de plastico porque pese a ser un modelo en general simple implicaba una serie de curvas y agujeros, el molde elegido fue un control remoto de un auto a escala, ya que este tiene una linea de particin bastante sencilla de determinar, pero tiene un grado de dificultad necesario para que la fundicion no sea totalmente sencillo.

Figura 1 2. Preparacin del modelo Ya que nuestro modelo tenia una serie de agujeros y partes incompletas en su diseo fue necesario adecuarlo para poder asi obtener una fundicion de mejor calidad y acabado, por lo que se procedio a sellar con cinta adhesiva las cavidades por cuales salian un par de palancas que controlaban la direccion del auto a escala como se observa en la Figura 2. asi tambien se procedio a tratar de que el compartimiento donde normalmente ingresan las baterias de este tipo de controles estuviera lleno para tener un molde mas homogeneo, lo que se hizo fue llenar este compartimiento, como se muestra en la Figura 3.

Figura 2

Figura 3

3. Recoleccion y Preparacion de Arena para Moldeado El siguiente paso es la recoleccion de la arena del arenero, tratamos de recolectar la arena de la mejor calidad posible. Mezclamos la arena con la slice lo mejor posible asi como tambien debemos determinar de la manera mas apropiada el grado de humedad que necesitaremos, ya que una buena calidad de arena determinara el acabado final de nuestra fundicion.

Tecnologa de Materiales

Figura 4 4. Preparacin del Molde Ya teniendo la arena lista para el moldeo lo que se hace es introducir el modelo dentro de la caja donde se obtendra el molde, como se muestra en la Figura 5, luego de eso se procede a tamizar la arena que cubrira al modelo, ya que la primera capa de arena debe ser mas fina para facilitar el desmolde posteriormente, luego se sigue llenando la primera caja de moldeado para determinar la parte superior de la linea de particin del modelo dentro del molde, luego se esto es necesario aplanar la superficie de la arena que esta dentro de la caja para asi tener una mejor compresin de la arena para lo cual se utiliza una serie de herramientas mencionadas dentro de los materiales.

Figura 5

Figura 6

Ya teniendo la primera parte del molde realizado, s debe calcular con mucha presicion la ubicacin de la parte inferior del modelo, es decir la partede debajo de la linea de particin, dentro del molde, siguiendo bsicamente el mismo procedimiento que con la parte superior del molde.

Tecnologa de Materiales

Figura 7

Figura 8 5. Retiro de Modelo de Plastico del Molde de Arena Una vez onbtenida la arena compactada se necesita retirar el modelo que se encuentra dentro del molde, este proceso es el mas delicado, ya que es un proseso bastante delicado y que requiere una presicion absoluta, se retira los modelos obteniendo la marca o negativo del mismo dividido mediante la linea de particin en dos cajas la parte superior y la inferior.

Figura 10

6. Introduccin de Vertedero y Mazarota

10

Tecnologa de Materiales Teniendo tanto la parte inferior y superior del molde se necesita crear tuberas por donde ingresara el metal fundido, con la ayuda de una pequea cuchara se puede crear tanto la tubera de entrada y evacuacion, pero tambien se necesita crear un vertedero desde la parte superior del molde asi como un ducto de avacuacion o mazarota. Introduciendo tubos de metal, tambien es necesario un pequeo conducto por el cual escaparan los gases producidos en el proceso de colado del metal.

Figura 11 7. Union final del Molde Teniendo las dos partes del molde en cada caja se precede a unirlas mediante un sistema de abrasaderas que cada caja tiene a las costados, y ajustarlas de manera que se obtiene un solo molde donde se realizara la fundicion.

Figura 12 8. Preparacin del Metal El metal debe ser preparado a la par que se costruye el molde, se utiliza la chatarra de aluminio recolectada y se la introduce dentro de un crisol ceramico para luego introducir este a un horno que llega hasta mas de 600 C, el punto de fusion del aluminio, luego de esto con la ayuda de una cuchara agujeriada se retira la escoria del crisol, y el metal esta listo para el proceso de fundicion.

11

Tecnologa de Materiales 9. Proceso de Colada Continua Teniendo el metal totalmente fundido, se procede con ayuda de una serie de pinzas y herramientas de colado se procede a introducir la colada de metal por el vertedero diseado con anticipacin, a un ritmo constante, este proceso se conoce como colada continua y se realiza hasta que el metal aparesca por la mazarota como se muestra en la figura.

Figura 13

Figura 14 10. Solidificacion Empricamente determinamos el tiempo aproximado de solidificacion de la colada, pasado el tiempo aproximado de 15 a 30 minutos se sabe que la mezcla esta totalmente solidifivcada y lista para el desmolde 12

Tecnologa de Materiales 11. Desmolde Luego de la espera para la solidificacion es momento del desmolde para esto llevamos la caja hacia el arenero y con ayuda de un martillo retiramos la arena de la misma, para dejar caer la figura fundida que tiene unida tanto las tuberas de entrada y salida del metal, se le da un bao de arena para que el acabado sea el mejor posible y se obtenga una figura de muy buena calidad.

Figura 15 12. Acabados Finales Los acabados finales de la figura fundida son en si bastante simples, consiste en retirar las tuberas del vertedero y la mazarota, y someter la figura a un proceso de lijado, como proceso extra esmerilamos la pieza para obtener un acabado aun mejor, tratando de retirar por completo las imperfecciones, obteniendo finalmente el resultado tangible de la fundicion, nuestro control remoto totalmente elaborado de aluminio.

5.1.

RESULTADOS Los resultados obtenidos luego de la fundicion fueron bastante buenos, se obtuvo una figura completamente similar al modelo, con algunas pequeas imperfecciones, que talvez se produjeron al momento de verter el aluminio dentro del molde. Asi tambien en la superficie se peden observar pequeas porosidades que podrian se ocasionadas por la calidad de la arena utilizada para el molde, pero para ser la primera vez que realizamos el proceso de fundicion se podria considerar como un xito todo el procedimiento.

6. CONCLUSIONES

13

Tecnologa de Materiales

Con el proceso de moldeo en arena se pueden obtener moldes de gran tamao y excelente acabado superficial. Por el proceso de fundicin manual se pueden obtener diseos muy complejos, sumamente difciles de fabricar por el proceso tradicional de maquinado.

Para las emisiones de gases se debe considerar el control de las emisiones fugitivas y crear una salida de las mismoas, sino se podria arruinar la fundicion.

7. RECOMENDACIONES

Se debe tener paciencia al momento de sacar el modelo del interior del molde de arena Se recomienda seguir todas las normas de seguridad al momento de colar el metal.

Se necesita que todas las personas del grupo partcipen en cada fase de la produccin de la pieza fundida. 8. BIBLIOGRAFA

Kalpakjian, Serope y Schmid, Steven. Manufactura, Ingeniera y Tecnologa. Prentice Hall. 2002. Groover, Mikell. "Fundamentos de Manufactura Moderna. Materiales, Procesos y Sistemas" Prentice Hall.

http://www.monografias.com/trabajos7/fuco/fuco.shtml

14

Вам также может понравиться

- Borrador Proyecto Lepi 1Документ26 страницBorrador Proyecto Lepi 1Cristian MoretaОценок пока нет

- Hojas de Procesos TesisДокумент7 страницHojas de Procesos TesisCristian Moreta100% (3)

- Hojas de Procesos TesisДокумент7 страницHojas de Procesos TesisCristian MoretaОценок пока нет

- Plan Maestro de ProduccionДокумент19 страницPlan Maestro de ProduccionCristian MoretaОценок пока нет

- Problemas Propuestos GeneralДокумент138 страницProblemas Propuestos GeneralEdwin Salinas92% (13)

- Micro Maquina DoДокумент20 страницMicro Maquina DoCristian MoretaОценок пока нет

- Manual de Maquinas de Corriente AlternaДокумент211 страницManual de Maquinas de Corriente AlternafrayluisОценок пока нет

- Directorio ExpositoresДокумент91 страницаDirectorio Expositorescarloseduardolavin5100% (1)

- Mapa Conceptual Teoría General de SistemasДокумент5 страницMapa Conceptual Teoría General de Sistemasbakakak lamerkОценок пока нет

- Tarea 3 - Grupo 153002 - 11Документ4 страницыTarea 3 - Grupo 153002 - 11valentina lopera betancurОценок пока нет

- Ensayo de Partidos PoliticosДокумент4 страницыEnsayo de Partidos Politicosdaniel50% (4)

- Rinne BathtimeДокумент39 страницRinne BathtimeJunior MarcanoОценок пока нет

- DescripcionДокумент7 страницDescripcionWendy Chacon MarquinaОценок пока нет

- Informe 2 D AceiteДокумент10 страницInforme 2 D AceiteSarita Urcia PОценок пока нет

- Salud y Seguridad en ObraДокумент16 страницSalud y Seguridad en ObraMV SCОценок пока нет

- PDF Procesos Laborales y Patrones de Desgaste - CompressДокумент6 страницPDF Procesos Laborales y Patrones de Desgaste - CompressCamilo CharryОценок пока нет

- XE70 T6376 T6377 Especificaciones InstalacionДокумент3 страницыXE70 T6376 T6377 Especificaciones InstalacionMiguel Galvan RodriguezОценок пока нет

- Almacén Fiscal VideoДокумент2 страницыAlmacén Fiscal VideoGabriela Aguilar0% (1)

- 36 40Документ2 страницы36 40HolaSoyDavidRCFlëxJr.83% (6)

- Diagnóstico para Biología 3 Bgu-12Документ6 страницDiagnóstico para Biología 3 Bgu-12Vinicio VarelaОценок пока нет

- Ejercicio 2.16 Datos Métodos de Segmenación de CostosДокумент9 страницEjercicio 2.16 Datos Métodos de Segmenación de CostosRodrigo Iván Perezguillén SarabiaОценок пока нет

- Casos de Pedagogia 2022Документ10 страницCasos de Pedagogia 2022karina Torres GarroОценок пока нет

- Caso Practico de La Unidad 1Документ2 страницыCaso Practico de La Unidad 1Jaki GiraldoОценок пока нет

- Sna 11 FfemДокумент8 страницSna 11 FfemGianfranco Leon100% (1)

- Trabajo Final - Carolina HerreraДокумент40 страницTrabajo Final - Carolina HerreratomascrespolobilloОценок пока нет

- 50 Plantas Que Atraen Energías Positivas Según La Sabiduria AncestralДокумент7 страниц50 Plantas Que Atraen Energías Positivas Según La Sabiduria AncestralaceclaudioОценок пока нет

- Programa Doulas DefinitivoДокумент26 страницPrograma Doulas DefinitivoTuty García MorodoОценок пока нет

- P.S. 012-Pva-Ralli-2023Документ8 страницP.S. 012-Pva-Ralli-2023Alexander SilvaОценок пока нет

- Informe Académico #02Документ5 страницInforme Académico #02Carol Ruiz DavilaОценок пока нет

- Trabajo Aitec Contabilidad 2Документ213 страницTrabajo Aitec Contabilidad 2Luis Alfonso Heredia SandovalОценок пока нет

- Mda Examen 6 b1 2017-2018 AlumnoДокумент12 страницMda Examen 6 b1 2017-2018 AlumnoSila Patricia Rodriguez100% (1)

- Español para Inmigrantes. Mi Salud 1Документ25 страницEspañol para Inmigrantes. Mi Salud 1NinesPicado100% (1)

- Curso de Numerologia Gratis (Actualizado Marzo 2021)Документ14 страницCurso de Numerologia Gratis (Actualizado Marzo 2021)Inanna Tiamat De GalzuОценок пока нет

- Piac - Ficha B4 - Iva Modelo 303Документ14 страницPiac - Ficha B4 - Iva Modelo 303noelia.cervantes03Оценок пока нет

- Práctica 5 y 8 SensoresДокумент7 страницPráctica 5 y 8 SensoresJoshua MadoraОценок пока нет

- Caso WattsДокумент13 страницCaso WattsGustavo ChoqueОценок пока нет