Академический Документы

Профессиональный Документы

Культура Документы

Tratamento de Poeira de Aciaria Elétrica - Final

Загружено:

Lívia Bueno LimaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tratamento de Poeira de Aciaria Elétrica - Final

Загружено:

Lívia Bueno LimaАвторское право:

Доступные форматы

i

Joo Rodrigo Gouvea Guimares Jonas de Mello Oliveira Lvia Bueno Lima

Tratamento de Poeiras de Aciaria Eltrica

Trabalho apresentado como avaliao da disciplina PMT 2414 - Processos Metalrgicos II Departamento de Engenharia

Metalrgica e de Materiais da Escola Politcnica da USP

Prof. Dr. Denise Crocce Romano Espinosa

So Paulo 2011

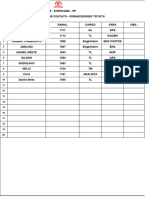

Lista de Tabelas

Tabela 1 Variao da composio qumica da poeira de aciaria eltrica na fabricao de aos carbono e aos inoxidveis. ................................................ 10 Tabela 2 Composio qumica da carga e dos produtos obtidos em um forno Waelz (%) .................................................................................................. 12 Tabela 3 Composio dos produtos oriundos do forno de soleira rotativa ........................................................................................................................... 17 Tabela 4 Composio da poeira obtida pelo processo proposto pela Kawasaki Steel ................................................................................................... 25 Tabela 5 Composio do ferro gusa e da escria produzidos pelo processo Kawasaki Steel ................................................................................... 25 Tabela 6 Vrias rotas hidrometalrgicas para o tratamento de PAE ....... 26

ii

Lista de Figuras

Figura 2-1 Fluxograma da produo de ao em duas etapas metalrgicas [1]. ........................................................................................................................ 2 Figura 2-2 Esquema do funcionamento de um conversor Bessemer [2]. .. 3 Figura 2-3 Seo de um conversor LD, mostrando a posio da lana injetora de oxignio, refratrios e carcaa metlica [2]......................................... 5 Figura 2-4 Esquema de funcionamento de um forno eltrico a arco [3]..... 7 Figura 2-5 Evoluo da produo mundial de ao por forno eltrico a arco [5]. ........................................................................................................................ 8 Figura 3-1 Esquema do processo Waelz (1 estgio) ............................... 11 Figura 3-2 Esquema do processo Waelz (2 estgios) ............................. 14 Figura 3-3 Forno de soleira rotativa INMETCO ....................................... 17 Figura 3-4 Esquema do processo Flame Reactor ................................... 19 Figura 3-5 Esquema do processo Sirosmelt ............................................ 20 Figura 3-6 Esquema do processo Enviroplas .......................................... 22 Figura 3-7 Esquema do processo Pro-Tech ............................................ 23 Figura 3-8 Esquema do processo Kawasaki Steel .................................. 24 Figura 3-9 Fluxograma do processo ZINCEX modificado ........................ 28 Figura 3-10 Esquema do processo EZINEX ............................................ 29

iii

Sumrio

1 Introduo ........................................................................................................ 1 2 Reviso Bibliogrfica ........................................................................................ 1 2.1 2.2 Produo de ao Aciaria convencional ................................................... 1 Poeira de aciaria eltrica ........................................................................... 8

3 Processos para o tratamento de poeiras........................................................ 10 3.1 Processos pirometalrgicos que no envolvem a fuso da carga e que visam a obteno de Zn e/ou ZnO ............................................................... 11 3.1.1 Processo Waelz (1 estgio) ................................................................. 11 3.1.2 Processo Waelz (2 estgios)................................................................ 14 3.1.3 Processo ZTT Ferrolime ...................................................................... 15 3.1.4 Processo CFB (Leito fluidizado circulante) .......................................... 15 3.1.5 Processo IRRS (Sistema de reduo rotativo inclinado) ...................... 15 3.1.6 Processo INMETCO ............................................................................. 16 3.1.7 Processo Toho Zinc ............................................................................. 18 3.2 Processos pirometalrgicos que envolvem a fuso da carga e visam a obteno de Zn e/ou ZnO ............................................................................ 18 3.2.1 Processo Flame Reactor ...................................................................... 18 3.2.2 Processo Sirosmelt .............................................................................. 19 3.2.3 Processo Laclede Steel ....................................................................... 20 3.2.4 Processo Enviroscience MetWool ........................................................ 21 3.2.5 Processo Enviroplas ............................................................................ 21 3.2.6 Processo Pro-Tech .............................................................................. 22 3.2.7 Processo AISI-DOE ............................................................................. 23 3.2.8 Processo STAR/Kawasaki Steel .......................................................... 24 3.2.9 Processo TECNORED ......................................................................... 26 3.3 3.4 Processos hidrometalrgicos para o tratamento da PAE ........................ 26 Outros processos..................................................................................... 30

3.4.1 Reciclagem da PAE ao forno eltrico a arco ........................................ 30 3.4.2 Processos de inertizao ..................................................................... 31 3.4.3 Utilizao da PAE pela indstria de fertilizantes .................................. 31 4 Consideraes finais .................................................................................. 31 5 Referncias .................................................................................................... 33

1 Introduo

A produo de ao pode ser feita tanto em aciarias eltricas como tambm a oxignio. Seja qual for o tipo de processo usado, h sempre uma grande formao de poeira que coletada pelo sistema limpeza de gases. Conforme aumenta a quantidade de ao galvanizado na indstria, o teor de zinco contido nessa poeira dever aumentar. Em alguns casos, a poeira pode conter uma quantidade significativa de chumbo, cdmio e cromo hexavalente, cuja deposio em aterros poderia contaminar lenis freticos. Para evitar essas contaminaes e para cumprir as legislaes ambientais cada vez mais restritivas quanto deposio de resduos, alm de diminuir o desperdcio de elementos que podem ter valor econmico que se desenvolveram os processos de tratamentos de poeiras de aciarias eltricas.

2 Reviso Bibliogrfica

2.1 Produo de ao Aciaria convencional

O ao produzido, basicamente, em duas etapas, ou seja, antes de virar ao, o minrio de ferro passa por dois processos metalrgicos distintos. O primeiro processo a transformao de minrio de ferro em ferro gusa em alto forno, o gusa utilizado para produo de ao e de ferro fundido. O segundo processo, a converso do gusa em ao, em forno siderrgico, chamado de aciaria [1]. Durante a aciaria que o gusa sofre fuso e que o ao lquido produzido e tratado, para posteriormente ser solidificado. A figura 2-1 mostra de forma simplificada a produo de ao atravs de duas etapas metalrgicas.

Figura 2-1 Fluxograma da produo de ao em duas etapas metalrgicas [1].

O processo de produo de ao designado pelo tipo de forno siderrgico utilizado e pela natureza da escria formada. Na aciaria convencional, o tipo de forno mais moderno o conversore a oxignio, j na aciaria eltrica, o forno a arco eltrico. Outros dois tipos de fornos, o conversor Bessemer e conversor de soleira aberta foram muito utilizados, mas que hoje esto obsoletos, e fora de uso[1, 2]. Conversor Bessemer: O conversor carregado com gusa lquido a temperatura de 1300 a 1400C, e a operao consiste na injeo de ar sob presso pela parte inferior do conversor, por meio de ventaneiras, com o intuito de que o ar atravesse o banho de gusa, combinando-se com o ferro e formando FeO, que por sua vez combina-se com impurezas, carregando-as para a escria -rica em SiO2 e MnO- ou formando gs (CO) que eliminado pelo topo do

conversor. A figura abaixo mostra o esquema de um conversor Bessemer [2]

Figura 2-2 Esquema do funcionamento de um conversor Bessemer [2].

Conversor a oxignio ou Conversor LD A dificuldade de se encontrar oxignio puro em grandes quantidades limitou o uso do conversor Bessemer, e somente na dcada de 50, aps o desenvolvimento de instalaes para produo de oxignio que os conversores a oxignio foram efetivamente utilizados na produo de ao. Hoje, mais de 50% de todo o ao produzido no mundo fabricado num conversor LD. As vantagens da utilizao desse tipo de forno so a rapidez na transformao de gusa em ao, o baixo custo e a possibilidade de se reaproveitar a sucata de ao gerada na prpria usina. Um conversor LD pode produzir at cerca de 300 ton de ao por hora[1]. Na fabricao de ao em conversor a oxignio os insumos utilizados so: oxignio puro (cerca de 99,5% de pureza, podendo conter pequenas

quantidade de argnio e um mximo de 0,005% de nitrognio) que deve ser inserido ao processo em alta velocidade para ser capaz de penetrar a camada de escoria; gusa lquido; sucata de ao interna ou externa, sendo que no caso da sucata externa h riscos de contaminao da corrida; escorificantes (cal ou fluorita) e ferro-ligas [2] a injeo de oxignio direcionada para a superfcie do banho, tendo que atravessar a escria para atingir a superfcie do gusa, e essa regio de contato entre o gusa e o oxignio chamada de zona de impacto. As reaes que ocorrem na zona de impacto so muito intensas, e a temperatura pode atingir cerca de 3000C, facilitando ainda mais a oxidao do gusa liquido. Como o oxignio utilizado no sopro puro a contaminao por nitrognio pode ser desprezada. [3]

Figura 2-3 Seo de um conversor LD, mostrando a posio da lana injetora de oxignio, refratrios e carcaa metlica [2].

Forno eltrico a arco responsvel pela fuso da carga metlica, que inclui alm do gusa, grande quantidade de sucata e ferro-ligas[4]. O forno constitudo por uma carcaa de ao com revestimento refratrio, que pode ser cido (slica), ou bsico (dolomita ou Magnesita), dependendo da carga que ser processada no forno[3]. Os 3 eletrodos responsveis pela formao do arco eltrico, juntamente com a carga metlica, so de grafite,e juntos so capazes de aquecer e fundir toda a carga metlica. A figura abaixo mostra o esquema de funcionamento de uma forno eltrico a arco.

Durante o processo de fuso ocorrem reaes qumicas de oxidao e desoxidao, e de dessulfurao [3, 4]. O forno eltrico a arco apresenta vantagens sobre o conversor a oxignio por possibilitar maior preciso no controle da temperatura e da quantidade de oxignio no forno, j que mais fcil controlar o fluxo eltrico do que o fluxo gasoso. Outra vantagem do forno eltrico a arco a utilizao de grandes quantidades de sucata, comparado a quantidade de sucata que utilizada em outros processos. A sucata que entra no forno eltrico a arco cuidadosamente analisada e separada, pra que no haja contaminao da corrida, e dessa forma possvel prever com certa preciso qual ser a composio do ao obtido ao final do processo, refletindo o controle que possvel atingir quando se produz ao atravs de fornos eltricos a arco[1, 3]. O processo a arco eltrico mais caro do que os processos a oxignio ou em fornos abertos, e por isso sempre foi mais utilizado na fabricao de aos de alta qualidade. Entretanto, com o aprimoramento do processo, hoje j vivel sua utilizao para produo comercial de ao baixo e mdio carbono[1].

Figura 2-4 Esquema de funcionamento de um forno eltrico a arco [3].

Nos anos 70 a produo de ao por forno eltrico a arco era de cerca de 14%, em 2003 a produo j havia atingido 34%. A evoluo da produo mundial de ao via forno eltrico a arco, de 2000 a 2008, pode ser vista na figura abaixo.

Figura 2-5 Evoluo da produo mundial de ao por forno eltrico a arco [5].

2.2 Poeira de aciaria eltrica

A poeira de aciaria eltrica (PAE) um resduo gerado na fabricao de ao pelo processo de forno eltrico a arco. A PAE composta por xidos metlicos, como ZnO, ZnFe2O4, Fe2O3, Cr2O3 e PbO, dependendo da quantidade e do tipo de sucata e carga metlica utilizada no processo. A poeira classificada pela EPA e pela NBR 10004/2004 [6] como resduo perigoso, e sendo assim deve ser gerenciado pelas siderrgicas de forma a atender as exigncias ambientais, geralmente o resduo disposto em aterros de resduos perigosos, para que no haja contaminao de lenis freticos e danos srios ao meio ambiente, o que eleva o custo da produo [5, 7]. Em 2008 cerca de 30,7% da produo mundial de ao foi atravs de forno eltrico a arco, e em pases como a Noruega, Crocia, Uruguai e Venezuela, todo o ao produzido por esse processo. Com o crescimento da produo via forno eltrico a arco, h tambm o aumento da gerao de resduo particulado, fazendo com que as leis ambientais se tornem mais rigorosas, aumentando ainda mais o custo de

descarte do resduo, alm de diminuir a rea destinada a aterros. Sendo assim, as indstrias produtoras de ao incentivam o desenvolvimento de tcnicas que transformem o resduo em um subproduto do processo [5]. A coleta da PAE feita por sistemas de despoeiramento de aciarias que produzem ao atravs de forno eltrico a arco, atravs de precipitadores eletrostticos, filtros de manga e lavagem de gases [5]. H diversas teorias para a formao de poeira durante a fabricao do ao, variando entre a ejeo de partculas do metal liquido causada pela reao do oxignio com o CO da superfcie do banho, a ao de bolhas de CO que aps serem ejetadas explodem formando a poeira. A principal causa da formao de PAE a ejeo de partculas de metal lquido, causado pela reao entre o oxignio e o CO presente na superfcie do banho metlico. A poeira formada pela ao de bolhas de CO, que aps serem ejetadas, devido a formao de xido ao redor da gota, que puxada para o interior da prpria bolha, levando a formao de poeira. A formao da poeira est diretamente ligada ao teor de carbono no metal lquido, sendo que no momento em que o teor de carbono alto, e h pouca escria h maior formao de poeira. Outro mecanismo de formao de poeira a vaporizao de elementos com baixo ponto de ebulio, durante o ltimo estgio do sopro. No interior do forno, pode ocorrer a seguinte reao entre o Zn e o Co 2: Zn(g) + CO2(g) ZnO(s) + CO(g) Os fatores que colaboram para a formao da PAE na produo de ao, via forno eltrico a arco, so: Ejeo de gotas de metal lquido e de partculas da escria

10

Arraste de materiais no momento em que so adicionados ao forno Vaporizao de elementos com baixo ponto de ebulio (Pb, Zn, Cd.) A poeira de aciaria no tem uma composio qumica definida. Sua composio varia com o tipo de carga utilizada no processo, e com o tipo e quantidade de aditivos inseridos. A tabela 1 apresenta as diferentes composies das poeiras de aciarias provenientes da fabricao de aos carbono e inoxidveis [5].

Tabela 1 Variao da composio qumica da poeira de aciaria eltrica na fabricao de aos carbono e aos inoxidveis.

3 Processos para o tratamento de poeiras

Os processos para o tratamento de PAE podem ser divididos entre pirometalrgicos com ou sem fuso da carga e hidrometalrgicos, ambos visando recuperar de alguns elementos de interesse (Zn, Pb, Cd, Cr, e Ni) [8].

11

Para o tratamento da PAE gerada durante a produo de aos carbono, existem oito processos que j trabalham em escala comercial. No caso de PAE geradas durante a produo de aos inoxidveis, somente o processo INMETCO trabalha em escala comercial.

3.1 Processos pirometalrgicos que no envolvem a fuso da carga e que visam a obteno de Zn e/ou ZnO 3.1.1 Processo Waelz (1 estgio)

A tecnologia predominante utilizada para a recuperao do zinco contido na PAE o processo Waelz. Ele surgiu na Alemanha antes de Primeira Guerra Mundial e hoje j trata mais de um milho de toneladas de poeiras por ano na Europa, EUA e Japo.

Figura 3-1 Esquema do processo Waelz (1 estgio)

Nesse processo, a PAE misturada com carvo e fundentes (calcrio e slica) e segue para o forno Waelz (forno rotativo). Conforme a carga aquecida e gira no forno ocorrem as seguintes etapas: - a carga seca e pr-aquecida; - os haletos e lcalis so volatilizados;

12

- os xidos so parcialmente reduzidos; - os xidos de Zn, PB, Cd, so reduzidos e os elementos volatilizados sofrem oxidao logo acima da carga, sendo posteriormente coletados. Dessa maneira, tanto a oxidao quanto a reduo ocorrem ao mesmo tempo dentro do forno. Em alguns casos, alm da energia obtida pela queima do carvo da mistura, adiciona-se um queimador a gs ou leo na entrada do forno visando aumentar a quantidade de energia disponvel para o processo. O processo de reduo pode atingir temperaturas de 1200C, e permanecer no forno por quatro horas. Como exemplo, um forno para processar 80.000 toneladas de poeira ao ano teria entre 50 a 60 metros de comprimento, 3,6 a 4,2 metros de dimetro, funcionando entre uma e duas rotaes por minuto.

Tabela 2 Composio qumica da carga e dos produtos obtidos em um forno Waelz (%)

PAE Zn Pb Cd Cu Sn As S (total) F Cl C FeO MnO Co MgO BaO Al2O3 22 24 45 0,03 0,1 0,2 0,4 0,2 0,3 0,04 0,08 1,8 2,2 0,2 0,4 1,0 1,5 1,0 2,0 26 30 45 67 2,5 3,0 ~ 0,01 0,4 0,6

xido de Zn 54 56 9 11 0,1 0,2 0,03 0,04 0,2 0,4 0,01 0,02 1,4 1,8 0,4 0,8 24 0,2 0,8 34 0,6 0,8 0,6 0,8 0,4 0,5 ~0,01 0,1 0,15

Produto secundrio 0,2 0,4 0,1 0,2 0,3 0,5 0,1 0,2 0,05 0,1 1,5 2,5 0,1 0,2 0,03 0,05 34 35 56 56 89 34 ~0,1 2,5 3,5

13

SiO2 Na2O K2O Umidade

3,0 3,5 1,5 1,9 1,2 1,5 9 - 11

0,5 0,7 2 2,5 2 2,5 0,1 0,2

35 37 1,2 1,6 0,7 0,9 -

O processo Waelz gera dois produtos comercializveis: um xido de zinco contendo chumbo e outros elementos halgenos, e um produto secundrio que no considerado txico. Esse produto secundrio pode ser utilizado em pavimentao de estradas ou ser adicionado a conversores para formao de uma escria espumante. A tabela 2 mostra uma anlise tpica da carga e dos produtos de um forno Waelz. A concentrao de lcalis, haletos e metais no-ferrosos no xido de zinco obtido no forno Waelz limita sua comercializao como matria prima para a indstria do zinco. Geralmente, pelo menos os lcalis e os haletos so removidos por tcnicas de calcinao ou briquetagem a quente, pois essas impurezas prejudicam a obteno do zinco metlico tanto pelo processo Imperial Smelting quanto pelo processo eletrotrmico. O processo Waelz permanecer vivel enquanto houver mercado para xido de zinco relativamente impuro. Apesar de ser o processo mais usado para o tratamento das PAE, ele possui desvantagens, tais como formar incrustaes no refratrio, exige uma capacidade de 40.000 t/ano para ser vivel economicamente e alto consumo de redutor. Porm, como vantagens ele possui uma preparao relativamente simples da carga e a utilizao de carves baratos.

14

3.1.2 Processo Waelz (2 estgios)

Figura 3-2 Esquema do processo Waelz (2 estgios)

O processo Waelz (2 estgios) possui algumas caractersticas que fazem com que se obtenha um produto final mais rico em zinco. Nesse processo, a mistura entre PAE, carvo e fundentes carregada em um primeiro forno rotativo, onde se obtm como produto uma poeira rica em Zn e possuindo Pb, Cd e haletos como impurezas, alm de um produto secundrio rico em ferro que no classificado como perigoso. A poeira coletada pelo sistema de limpeza de gases do forno e segue para um segundo forno rotativo visando a obteno de um xido de zinco menos impuro. No segundo forno, a poeira no misturada com nenhum agente redutor ou fundente, e nenhuma reao de reduo acontece. O forno aquecido com um queimador at atingir temperaturas 700 1000C, onde impurezas como Pb, Cl, F e Cd saem em grande quantidade nos gases, diminuindo sua concentrao na poeira agora calcinada. O forno Waelz uma tecnologia bem estabelecida para o tratamento da PAE, e deve permanecer assim at que os processos emergentes demonstrem que so tecnicamente e economicamente melhores que ele.

15

3.1.3 Processo ZTT Ferrolime

O processo ZTT Ferrolime um redesenho do processo IRRS que ser descrito posteriormente. Nesse processo, a PAE pelotizada e tratada em um forno rotativo usando coque ou carvo como redutores. O xido de zinco obtido contm vrias impurezas (Pb, Cd e haletos), sendo vendido para produtores de zinco que toleram tais impurezas. Obtm-se tambm um produto rico em ferro chamado ferrolime, que um xido de ferro parcialmente reduzido que vendido ou retorna ao forno eltrico a arco.

3.1.4 Processo CFB (Leito fluidizado circulante)

Este processo foi desenvolvido para tratar PAE oriundas de processos de fabricao de ao que contenham baixos teores de zinco e chumbo. Utilizando um leito fluidizado, tais elementos so volatizados (p Zn = 0,1 a 0,01 para temperatura de 1000C), alm de produzir um material secundrio rico em ferro. Ento os gases seguem para um sistema de limpeza e resfriamento, onde os xidos de Zn e Pb so separados dos gases que retornam ao forno CFB aps aquecimento. Diferente do processo Waelz, onde a poeira inicial contm mais de 20% de Zn, no processo CFB a poeira inicial contm apenas 3% de Zn.

3.1.5 Processo IRRS (Sistema de reduo rotativo inclinado)

Vrios processos surgem como alteraes do processo Waelz. No caso do processo IRRS, a diferena essencial que ele possui instalaes adicionais para a obteno do zinco metlico.

16

A PAE inicialmente misturada com finos de carvo e uma pequena quantidade de aglomerante. Ento a mistura pelotizada de maneira a se obter pelotas auto-redutoras que variam entre 9 12 mm de dimetro. Essas pelotas verdes seguem para um forno rotativo em condies controladas de temperatura e atmosfera, onde elas sero aquecidas at 1150C para a extrao da umidade, materiais volteis e para que as reaes de reduo se desenvolvam. Acima dessa temperatura ocorreria fuso da superfcie das pelotas, fazendo com que elas se aglomerassem. Acima dos 900C a reduo dos xidos de Zn, Pb e Cd comea a ocorrer. Depois os elementos volatizados sofrem condensao e oxidao resultando em uma nova poeira com 62% de ZnO e 9% de PbO. Em seguida essa poeira aglomerada na forma de pelotas auto-redutoras que sero carregadas em outro forno, onde os elementos volteis seguem para processo Imperial Smelting resultando em um produto com 98,5% de Zn. Esse processo engloba mais operaes, por consequncia tendo maior custo e complexidade, mas no final chega-se a um produto facilmente comercializvel.

3.1.6 Processo INMETCO No processo INMETCO, formam-se pelotas auto-redutoras de xidos e um agente redutor carbonceo, que so aquecidas a 1350C com uma alta taxa de aquecimento. Isso torna possvel uma alta metalizao do ferro e a remoo quase completa do Zn e do Pb contidos na PAE, tudo isso dentro de um perodo de 15 minutos. Alm de produzir DRI (direct reduced iron), o processo tambm produz uma liga Fe-Cr que posteriormente vendida para aciarias que produzem aos inoxidveis. A reduo dos xidos ocorre em um forno de soleira rotativa, onde o leito composto de uma camada de trs pelotas que possuem no mximo 12mm de dimetro, justamente para transpor problemas ocasionados durante o aquecimento das pelotas, ou seja, crepitao e perda de resistncia devido ao possvel inchamento das pelotas auto-redutoras. Devido ao uso de um

17

forno de soleira rotativa, no ocorre aglomerao das pelotas como acontece no forno Waelz.

Figura 3-3 Forno de soleira rotativa INMETCO

Os metais volteis so capturados pelo exaustor e seguem para separao, condensao e refino. Por sua vez, os metais reduzidos formam dois produtos P1 e P2. O produto P1 logo em seguida levado para um forno de fuso, enquanto que o produto P2 levado para o sistema de briquetagem e posteriormente ao forno de fuso.

Tabela 3 Composio dos produtos oriundos do forno de soleira rotativa

Produtos P1 P2 Poeira

%Fet 75,0 80,1 4,6

%Femet 67,5 72,1 -

%C 7,0 1,5 5,0

%S 0,43 0,39 0,03

%Zn 0,09 0,04 48,4

%Pb 0,05 0,06 18,6

%Na + K 0,34 0,36 8,0

18

3.1.7 Processo Toho Zinc Nesse processo o zinco vaporizado em uma atmosfera muito redutora (processo eletrotrmico) e recuperado como xido de zinco, enquanto o ferro contido na PAE recuperado na forma metlica, sendo usado como carga do forno eltrico a arco. Para se obter um xido de zinco com menores teores de Pb e Cd, a PAE sofre um processo de ustulao em um forno rotativo, ou seja, o cloro contido na PAE reage seletivamente com o Pb e o Cd. Os pesquisadores afirmam que possvel volatizar mais de 90% do chumbo e ainda impedir em muito a volatizao do zinco empregando tal procedimento.

3.2 Processos pirometalrgicos que envolvem a fuso da carga e visam a obteno de Zn e/ou ZnO

3.2.1 Processo Flame Reactor O processo Flame Reactor o mostrado na figura x. Ele pode ser dividido em duas partes: 1) o queimador e, 2) a cuba onde ocorrem as reaes de reduo principalmente dos xidos de Zn, Pb e Cd sob a uma temperatura de trabalho que gira em torno de 1600C. O queimador situa-se na parte superior da cuba onde ocorre injeo de gs natural e ar enriquecido em O 2. A injeo da PAE ocorre prxima regio da cuba, exatamente abaixo do queimador mediante o uso de um sistema pneumtico. Os produtos obtidos consistem em um xido de Zn impuro e uma escria rica em ferro que pode ser utilizada na pavimentao de rodovias. Esse processo torna-se vivel tratando de 10.000 a 50.000 t/ano de PAE, de maneira que o processo se adqua tanto ao tratamento na prpria usina como em instalaes regionais.

19

Figura 3-4 Esquema do processo Flame Reactor

As vantagens desse processo consistem em uma tecnologia j aprovada, um sistema simples de alimentao e a possibilidade de uso de vrios tipos de combustveis. Como desvantagens destacam-se a produo de um xido de zinco com muitas impurezas e a no recuperao direta do ferro. 3.2.2 Processo Sirosmelt O processo Sirosmelt uma tcnica de fuso-reduo em que oxignio, redutor e a PAE so injetados por meio de uma lana refrigerada em direo a uma escria a 1400C, onde ocorrem as reaes de reduo. Em seguida os vapores de Zn, Cd e Pb sofrem oxidao logo acima da escria, sendo ento coletados pelos filtros de manga. Os xidos podem ser vendidos para produtores de zinco. Alm disso, uma escria rica em ferro pode ser preparada para venda ou descarte. Como mostrado na figura x, a escria formada no primeiro forno levada por meio de uma calha at o segundo forno, onde novamente injetado

20

um redutor carbonceo com o objetivo de reduzir os xidos de zinco e chumbo contidos nessa escria. Aps esse processamento possvel obter uma escria com 0,1% de Zn e 0,01% de Pb. Dois produtos ricos em xido de zinco contendo chumbo so formados, um em cada forno, possuindo teores diferentes. Dependendo da exigncia do mercado, pode ser necessria uma remoo dos elementos halgenos antes ou depois da obteno do ZnO, para se controlar os teores de flor e cloro quando se visa a recuperao de Zn. Como vantagens, esse processo pode utilizar matrias-primas de diferentes granulometrias e teores de umidade, outros resduos contendo Zn e vrios tipos de combustveis.

Figura 3-5 Esquema do processo Sirosmelt

Existe uma modificao neste processo, onde injeta-se uma quantidade maior de redutor no segundo forno com o objetivo de se produzir uma liga Fe-C.

3.2.3 Processo Laclede Steel Trata-se de um processo a plasma, criado como uma modificao do processo ELKEM que caiu em desuso. O processo consiste em misturar a PAE

21

junto com um redutor carbonceo, injetando essa mistura na regio onde se forma o plasma. Assim ocorrem as reaes de reduo dos xidos e os vapores de Zn/Pb/Cd so posteriormente condensados. Tambm produzida uma escria rica em ferro que apropriada para descarte em aterros ou na utilizao em pavimentao de rodovias.

3.2.4 Processo Enviroscience MetWool Baseia-se na mistura e briquetagem da PAE juntamente com outros resduos e fundentes (slica e CaO). Os briquetes passam por um processo de cura e so carregados em um forno de cuba juntamente com um redutor carbonceo. Os produtos obtidos no forno so ferro gusa e uma escria pobre em ferro que segue para uma centrfuga, onde se obtm l de vidro. Os gases do forno so captados por um sistema de limpeza, onde se obtm um produto contendo xidos de Zn, Pb e Cd. Visando melhorar seus aspectos econmicos, estuda-se o uso de tcnicas hidrometalrgicas como mais uma possvel etapa desse processo. Como vantagens, poderia ser mencionado que esse processo suporta variaes no teor de Zn contido na carga, sendo que os produtos obtidos da l de vidro so aprovados pelo teste de lixiviao. De outro modo, so necessrias quantidades significativas de aditivos para a produo de l de vidro.

3.2.5 Processo Enviroplas

22

Figura 3-6 Esquema do processo Enviroplas

Trata-se de um processo ainda em fase piloto. Nele, a PAE submetida a um processo de lavagem para a remoo dos elementos halgenos (Cl e F). Essa etapa muito importante para o decorrer do processo devido formao de uma borra causada pela presena desses elementos. O material proveniente da lavagem e um redutor carbonceo so misturados, e ento carregados por meio de um eletrodo oco de grafite at o interior do forno a plasma. Os elementos volatizados seguem ento para um condensador Imperial Smelting. Nesse processo possvel a obteno de zinco metlico e uma escria no txica. Caso o condensador seja substitudo por uma cmara de combusto, pode-se produzir xido de zinco contendo chumbo. 3.2.6 Processo Pro-Tech Trata-se de um processo que busca combinar o processo INMETCO com tecnologias de plasma para converter a PAE em produtos comercializveis. A PAE, outros produtos ricos em Fe e carepa de laminao so pelotizados (pelotas de 10 a 13 mm de dimetro) juntamente com um redutor carbonceo. Depois so carregados em um forno de soleira rotativa, cujo produto uma pelota composta por Fe/Fe3C que pode ser reciclada ao forno eltrico a arco. Os xidos de Zn, Pb e Cd so reduzidos, dando origem a um produto rico em Zn,

23

mas tambm com elementos indesejveis (Pb, Cl e F). Esse produto ento misturado com um redutor e levado ao forno a plasma. Os vapores restantes so condensados formando um produto mais rico em zinco, bem como uma mistura salina (NaCl + KCl) que pode ser comercializada.

Figura 3-7 Esquema do processo Pro-Tech

A grande vantagem desse processo est na recuperao do ferro contido na carepa de laminao e na PAE, para uma futura utilizao no forno eltrico a arco. Alm disso, chega-se a um produto mais rico em Zn que em muitos outros processos. Uma de suas limitaes que ele s se torna competitivo para produes acima de 30.000 t/ano. 3.2.7 Processo AISI-DOE Esse processo foi originalmente concebido para a produo de ao. Nele a carga consiste de finos de carvo e coque, pelotas de minrio de ferro e briquetes de 25 mm composto de resduos ricos em ferro utilizando um aglomerante, ou ento micropelotas de 6,5 mm de dimetro sem o uso de aglomerante. Os xidos que compem a ganga, oriundos dos resduo, so os responsveis pela gerao de escria. Os materiais carbonceos carregados ao

24

forno e o carbono presente no resduo atuam como redutores e como combustveis. Oxignio soprado por cima e por baixo e nitrognio injetado para agitar o metal lquido. As exigncias energticas para o processo so supridas por: 1) combusto do carbono a CO, sendo essa etapa classificada como combusto primria e, 2) combusto do carbono e H 2 CO2 e H2O, sendo essa etapa classificada como ps-combusto.

3.2.8 Processo STAR/Kawasaki Steel

Figura 3-8 Esquema do processo Kawasaki Steel

A Kawasaki Steel desenvolveu um processo de fuso-reduo para a reciclagem de poeiras geradas em conversores e lamas ricas em cromo (processo STAR). O processo caracterizado por um forno de cuba que possui em seu interior um leito de coque, dois nveis de ventaneiras, a utilizao direta das poeiras sem necessidade de aglomerao, um nico forno de fuso-reduo

25

e o uso de coque de baixa resistncia mecnica. O metal lquido obtido contm 7,7 8,5% Cr, 1,4 1,8% Ni e 3,9 4,2% C, que pode ser retornado ao conversor.

Tabela 4 Composio da poeira obtida pelo processo proposto pela Kawasaki Steel

%Fet 1,71

%Zn 60

%PB 6,2

%C 2,27

%SiO2 2,93

%Al2O3 1,14

%Co 1,75

Tabela 5 Composio do ferro gusa e da escria produzidos pelo processo Kawasaki Steel

Ferro gusa %C %Si %Mn %P %S %Zn %Pb %Cu %Cr 4,2 2,5 1,7 0,28 0,09 0,005 0,001 0,52 0,63 %CaO %SiO2 %Al2O3 %MgO %Fet %Zn %PB %Cu %Cr

Escria 37 36 15 6 1,5 0,01 0,001 0,01 0,12

Baseado nesse processo, a Kawasaki Steel aplicou o mesmo conceito para a recuperao de zinco e ferro contidos na PAE. A figura 3-8 mostra o conceito do processo de fuso-reduo proposto para a reciclagem da PAE. As tabelas 4 e 5 mostram a composio dos produtos obtidos pelo processo Kawasaki Steel. Deve ser destacado que este processo o que mais se aproxima do ideal, ou seja, exibe poucas operaes unitrias para se chegar aos produtos finais. Sua viabilidade foi confirmada mediante a construo de uma instalao piloto em 1996 com capacidade de 10t/dia.

26

3.2.9 Processo TECNORED O processo compreende a reduo e fuso de pelotas auto-redutoras de cura a frio, processadas em forno de geometria especial. As pelotas empregadas no processo so produzidas a partir de uma mistura de finos de minrio de ferro ou de xidos de ferro de outras origens, redutores (finos de carvo mineral e vegetal, biomassa ou finos de coque) e cal hidratada ou cimento Portland como aglomerantes. Uma caracterstica importante a formao de uma atmosfera redutora dentro das pelotas, que resulta em elevadas taxas de reduo dos xidos de ferro, independentemente da natureza da atmosfera presente no forno. Esse processo tambm pode usar pelotas auto-redutoras compostas por PAE, tendo a grande vantagem de ser um processo apresentando uma boa taxa de produo e tambm a possibilidade de recuperao de ferro contido na PAE. Para tal finalidade, necessrio acoplar ao forno um sistema de coleta de xidos de Zn e Pb.

3.3 Processos hidrometalrgicos para o tratamento da PAE

Zinco e chumbo, dois dos principais constituintes da poeira de aciaria possuem natureza anftera, podem agir tanto como cido como base, assim possvel utilizar tanto solues cidas ou alcalinas para a extrao desses elementos contidos na PAE, alguns desses processos com os agentes e problemas esto exemplificados na tabela 6.

Tabela 6 Vrias rotas hidrometalrgicas para o tratamento de PAE

Agente lixiviante

Descrio

Problemas encontrados Alto consumo de reagentes. Dificuldades na eletrlise. Resduo oriundo da lixiviao contm quantidades apreciveis de Pb e Cd.

NaOH

Lixiviao do ZnO a 95 C seguido de processamento eletroltico

27

H2SO4 pH 4-5 H2SO4 pH 1-4

Lixiviao do ZnO seguida de purificao e eletrlise

Baixa recuperao de Zn. PbSO4 contido no resduo da lixiviao o torna muito txico.

Dois estgios para a lixiviao de ZnO Novamente o resduo oriundo da lixiviao e ZnFe2O4 (atmosfrico e sob presso) contm quantidades apreciveis de PbSO4 seguida de purificao e eletrlise Lixiviao em pH<1. Precipitao do Fe na forma de xidos. Zn extrado por eletrlise Lixiviao seguida de precipitao de ZnCO3 O resduo contm PbCl2, o qual deve ser minimizado Altas concentraes de PbCO3, no resduo da lixiviao.

HCl

(NH4)2CO3

Em escala industrial, os principais processos de recuperao de poeira de aciaria so: ZINCEX modificado, EZINEX, MRT e REZEDA.

3.3.1 Processo Zincex Modificado

A PAE sofre lixiviao utilizando-se cido sulfrico na temperatura de 40oC para solubilizar os xidos de Zn, Cd e haletos. Aps a etapa de purificao o Cd removido da soluo rica em sulfato de zinco atravs da adio de zinco em p. Zinco metlico de alta pureza obtido a partir da eletrlise da soluo rica em sulfato de zinco, sendo o cido sulfrico gerado recirculado etapa de lixiviao.

28

Figura 3-9 Fluxograma do processo ZINCEX modificado

3.3.2 Processo EZINEX

Neste mtodo a PAE sofre lixiviao utilizando-se uma soluo de cloreto de amnia com o objetivo de solubilizar os xidos de Zn, Pb e Cd. A soluo oriunda da lixiviao filtrada, tratada com p de zinco para precipitar o Pb e o Cd e em seguida levada para a etapa de eletrlise. O resduo da lixiviao contendo ferrita de zinco submetido a uma secagem, sendo em seguida pelotizado juntamente com carvo e reciclado ao forno a arco eltrico. No processo as exigncias de energia so menores quando se compara com os processos pirometalrgicos. Alm disso, o zinco obtido na etapa de eletrlise pode ser comercializado sem muitas dificuldades, tendo um valor muito superior ao ZnO produzido pelos outros processos.

29

Figura 3-10 Esquema do processo EZINEX

3.3.3 Processo MRT (Metals Recovery Technology)

Neste a PAE passa por uma etapa de lixiviao utilizando uma soluo de cloreto de amnia aquecida temperatura de 70 80 oC para dissolver a maior parte dos xidos de zinco, chumbo e cdmio contidos na PAE. A lama oriunda da lixiviao filtrada e o xido de ferro no lixiviado contendo inclusive ferrita de zinco filtrado, lavado e retornado aciaria eltrica. A soluo oriunda da lixiviao tratada com p de zinco para precipitar o zinco e o cdmio que se encontram dissolvidos, na forma que se obtenha um cemento Pb/Cd que posteriormente processado e comercializado. A partir da soluo rica em Zn so obtidos cristais de xido de zinco de alta pureza que so posteriormente comercializados. A soluo de cloreto de amnia concentrada e recirculada etapa de lixiviao. Um aspecto importante neste processo que a lixiviao em meio alcalino no solubiliza o zinco presente na forma de ferrita de zinco, podendo representar uma parcela significativa do zinco total, sendo ento importante a

30

reciclagem ao forno eltrico a arco da lama oriunda da primeira etapa deste processo.

3.3.4 Processo REZEDA Este processo foi concebido para tratar poeiras geradas durante a fabricao de aos carbono. Seus objetivos compreendem a recuperao de Zn, Pb, Fe e Ca. Trata-se de um processo hidrometalrgico que utiliza a rota alcalina, consistindo de trs principais etapas. Na etapa de lixiviao, a PAE misturada com uma soluo de NaOH a 85oC; os metais pesados e cloretos entram em soluo, enquanto outros elementos como xidos de ferro e xidos de clcio permanecem em suspenso. Na separao slido/lquido, onde se utiliza um filtro compressivo, um aglomerado rico em ferritas pode ser recirculado ao forno a arco eltrico. Na etapa de cementao, Pb, Cd e Cu so precipitados em virtude da adio de zinco em p. Com a utilizao de um filtro compressivo, o material que sofreu cementao separado da soluo rica em zinco. A seguir, esta soluo levada para a instalao eletroltica, onde o zinco depositado sobre ctodos de magnsio.

3.4 Outros processos

3.4.1 Reciclagem da PAE ao forno eltrico a arco Pode consistir na pelotizao ou briquetagem da PAE junto com agente redutor (finos de carvo ou coque), com conseguinte retorno ao forno a arco. Ela leva a diminuio do material a ser descartado em aterros e ao aumento dos teores de Zn e Pb na PAE resultante desse processo.

31

3.4.2 Processos de inertizao Vrios mtodos foram desenvolvidos para estabilizar quimicamente os metais txicos presentes na poeira de aciaria eltrica, produzindo dessa forma uma material que atenda s exigncias para ser descartado em aterros. Um desses mtodos a adio de cimento Portland, que tambm pode resultar na produo de um cimento alternativo. Existem tambm os processos de fixao e vitrificao. No primeiro caso o processo consiste na mistura da PAE com substncia cidas mais CaO e escria moda. Basicamente esse processo consiste no ajuste de pH, resultando na precipitao de Pb, Cd e Cr que ficam presos a uma matriz de silicatos. J a vitrificao consiste na mistura da PAE com materiais formadores de vidro, levando-se essa mistura ao forno de vitrificao. O grande problema desses processos que no h a recuperao dos elementos de valor comercial contidos na PAE. Alm disso, as reas de descarte esto se tornando cada vez mais caras.

3.4.3 Utilizao da PAE pela indstria de fertilizantes O setor de fertilizantes faz a adio de xido de zinco aos seus produtos, principalmente nos segmentos de micronutrientes e defensivos agrcolas. Para esses usos, a principal limitao est no teor de zinco contido na PAE que deve ser em torno dos 20%, alm do teor de metais txicos no poder ultrapassar 2%. Como no Brasil a maior parte da PAE gerada possui em torno de 10% de zinco, tal emprego fica limitado somente a algumas aciarias que conseguem obter os teores desejados pelas indstrias produtoras de fertilizantes.

4 Consideraes finais

Nos processos pirometalrgicos, o atual domnio da tecnologia Waelz dever ser alterada com o tempo devido as novos processos possurem

32

velocidades maiores de produo alm de utilizarem fornos mais compactos. Quanto aos processos hidrometalrgicos, eles tm a vantagem de serem mais seletivos para a recuperao de elementos no-ferrosos, alm de possurem produtos finais de pureza mais elevada. Por outro lado, eles possuem muitas operaes unitrias e, aliado a complexidade da poeira de aciaria eltrica, tais processos so muito suscetveis s variaes de composio da poeira de aciaria eltrica. Sendo assim, para um processo ser universalmente aceito ele deve preencher os seguintes requisitos: - baixo custo de instalao e operao; - gerar poucos resduos ou efluentes, que devem respeitar as leis ambientais; - capacidade de tratar uma grande variedade de composies de PAE com um mnimo de preparao de carga; - ser capaz de tratar pequenas quantidades de poeira (em torno de 20.000 t/ano) e recuperar a maior parte dos elementos teis presentes nesse resduo; - havendo uma gerao de resduo no txico, este deve apresentar uma possvel aplicao.

33

5 Referncias bibliogrficas

1. 2. 3. 4. 5. Brandt, D.A., Metallurgy fundamentals1985: Goodheart-Willcox Co. Machado, M.L.P., V.d.P.F.M. Sobrinho, and L.F. Arrivabene, Siderurgia para nao siderurgistas2001: ABM. Apostila de Materiais, ed. SENAI-SP. Villares Metals. 28/09/2011]; Available http://www.villaresmetals.com.br/portuguese/989_PTB_HTML.htm. from:

Telles, V.B., Reciclagem da Poeira de Aciaria Eltrica na Sinterizao de Minrio de Ferro Visando a Eliminao de Zinco, in Departamento de Engenharia Metalurgica e de Materiais2010, Universidade de So Paulo. Associao Brasileira de Normas Tcnicas. 1987 28/09/2011]. Vilela, A.C.F.V., Alexandre Silva de Masuero, ngela Borges and SOLIDIFICAO/ESTABILIZAO (S/S) DO P DE ACIARIA ELTRICA (PAE) EM BLOCOS DE CONCRETO PARA PAVIMENTAO. 2005.

6. 7.

8. Mantovani, M.C., Caracterizao de poeiras geradas em fornos eltricos a arco e seu estudo quando aglomeradas na forma de pelotas auto-redutoras, in Departamento de Engenharia Metalurgica e de Materiais 1998, Universidade de So Paulo

Вам также может понравиться

- A Importância Da Autópsia ForenseДокумент8 страницA Importância Da Autópsia ForenseRaquel VicenteОценок пока нет

- Portaria MDR #490, de 22 de Março de 2021Документ2 страницыPortaria MDR #490, de 22 de Março de 2021paesinacioandersonОценок пока нет

- Alternador 3Документ2 страницыAlternador 3Edson PintoОценок пока нет

- 5⺠Percurso - Todas As Turmas - Ed - Fã - SicaДокумент10 страниц5⺠Percurso - Todas As Turmas - Ed - Fã - SicaSte RamosОценок пока нет

- Erros Autoclave AhmcДокумент1 страницаErros Autoclave AhmcRafael OliveiraОценок пока нет

- Guia de Sobrevivência Lingüística Na FrançaДокумент4 страницыGuia de Sobrevivência Lingüística Na Françabrunouchoa88Оценок пока нет

- Folheto - SIDAДокумент2 страницыFolheto - SIDABrunoPerdido100% (1)

- ESTRUTURA ATÓMICA E TABELA PERIÓDICA 9aДокумент8 страницESTRUTURA ATÓMICA E TABELA PERIÓDICA 9aNélio MachadoОценок пока нет

- Aula 6 A Terminalidade Da VidaДокумент30 страницAula 6 A Terminalidade Da VidaGustavo RibeiroОценок пока нет

- O Coracao Da Ribhu GitaДокумент15 страницO Coracao Da Ribhu GitaMarcelo Gomes100% (1)

- Texto: A Psicologia Como Profissão.: Docente: Geíse Pinheiro PintoДокумент23 страницыTexto: A Psicologia Como Profissão.: Docente: Geíse Pinheiro PintoDunerviirОценок пока нет

- Kadai Projeto 1Документ3 страницыKadai Projeto 1murilohb215Оценок пока нет

- ANTIDIABÉTICOS ORAIS E INSULINOTERAPIA - Caso ClínicoДокумент7 страницANTIDIABÉTICOS ORAIS E INSULINOTERAPIA - Caso ClínicoRenato GuimarãesОценок пока нет

- Medicina Tradicional ChinesaДокумент5 страницMedicina Tradicional ChinesaAlcides CoelhoОценок пока нет

- Aula 4Документ71 страницаAula 4thallesx47Оценок пока нет

- 102 Series (KPBM010020)Документ1 006 страниц102 Series (KPBM010020)julianoОценок пока нет

- MEDICINA LEGAL - Medicina Legal CompletoДокумент72 страницыMEDICINA LEGAL - Medicina Legal CompletoMarcos PegoreziОценок пока нет

- Estrategia Do Ovo Desafio CDG Branco PDFДокумент6 страницEstrategia Do Ovo Desafio CDG Branco PDFBruna Ferreira Gomes (bruh)Оценок пока нет

- SBV Cref1 André FernandesДокумент171 страницаSBV Cref1 André FernandesKarine CamposОценок пока нет

- Produçao PaoДокумент4 страницыProduçao PaodcvidaОценок пока нет

- 1550001306caderno A V3 PDFДокумент69 страниц1550001306caderno A V3 PDFEdlas P. S. VasconcelosОценок пока нет

- O Papel Do Psicólogo Na Avaliação PsicossocialДокумент31 страницаO Papel Do Psicólogo Na Avaliação PsicossocialLudmilla AbddalaОценок пока нет

- EvolSaltatoria 2023Документ26 страницEvolSaltatoria 2023kivinОценок пока нет

- Elefantes CuriosidadesДокумент3 страницыElefantes CuriosidadesIcaro FernandesОценок пока нет

- Ritos de IniciaçãoДокумент14 страницRitos de IniciaçãoIvo Luciano Aboo SarifoОценок пока нет

- Artigo 6 PDFДокумент11 страницArtigo 6 PDFErinaldoCastro100% (1)

- Resumo Por Capítulo - Nunca Lhe Prometi Um Jardim de Flores - Hannah Green PDFДокумент22 страницыResumo Por Capítulo - Nunca Lhe Prometi Um Jardim de Flores - Hannah Green PDFJamespsk0% (1)

- Anjos No AquárioДокумент17 страницAnjos No AquárioFlávia Carvalho80% (5)

- Padronizacao de Solucoes Acidas e BasicaДокумент7 страницPadronizacao de Solucoes Acidas e BasicaNan CiprianoОценок пока нет

- Lista Biologia 9abcДокумент3 страницыLista Biologia 9abcJacke Reis CoelhoОценок пока нет