Академический Документы

Профессиональный Документы

Культура Документы

Aplicación de La Metodología Taguchi

Загружено:

Gustavo Romero HernandezОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Aplicación de La Metodología Taguchi

Загружено:

Gustavo Romero HernandezАвторское право:

Доступные форматы

Scientia et Technica Ao XIII, No 34, Mayo de 2007. Universidad Tecnolgica de Pereira.

ISSN 0122-1701

337

APLICACIN DEL MODELO DE EXPERIMENTACION TAGUCHI EN UN INGENIO AZUCARERO DEL VALLE DEL CAUCA

RESUMEN El presente artculo muestra los resultados de la investigacin en la cual se aplic la metodologa Taguchi del diseo experimental en la planta de produccin de un ingenio azucarero del Valle del Cauca. Este trabajo destaca la importancia que tiene el Diseo Experimental como herramienta estadstica para el mejoramiento de procesos productivos, que va ms all del simple monitoreo impuesto por las tcnicas de control estadstico de procesos, sin desmeritarlas como herramientas tiles para controlar su rendimiento. PALABRAS CLAVES: Anlisis de varianza, Anlisis de Residuales, Diseo Experimental, Diseos Fraccionados, Efecto, Factores Controlables, Factores Incontrolables, Interaccin y Ortogonal. ABSTRACT The present article shows the results of the investigation in which the Taguchi`s metodology of experimental design was applied in the production factory of sugar in El Valle del Cauca. This work emphasizes the importance that has the Experimental design as a statistical tool for the improvement of productive processes, that goes further on the simple imposed by the techniques of statistical control of processeswithout discrediting them like useful tools to control its yield. KEYWORDS: Analysis of variance, Analyses of Residuals, Experimental Design, Fractional Designs, Effect, Controllable Factors, Uncontrollable Factors, Orthogonal Interaction . . 1. INTRODUCCIN Una herramienta que permite el mejoramiento tanto de los productos como de procesos con el objetivo de que los bienes producidos se adecuen de la mejor manera posible a las exigencias del mercado es el Diseo de Experimentos, campo cuyo pionero fue Ronald A. Fisher, matemtico y actuario, quien en 1919 realiz los primeros avances en este campo en la agricultura. Los mtodos estadsticos y las tcnicas de diseos experimentales con aplicaciones a problemas industriales fueron desarrollados principalmente en Estados Unidos y Gran Bretaa por cientficos del rea aplicada (segn Lawson. Madrigal y Erjavec, 1992). Una de las ventajas de estos mtodos es que permite el estudio de diferentes variables simultneamente. Adems, son empricos y no requieren la definicin de modelos matemticos para describir situaciones fsicas. En lugar de eso, involucran planes de experimentos con procedimientos definidos que agilizan la determinacin de soluciones e interpretacin de datos. Un experimento es una prueba o ensayo. El experimento diseado es una prueba o serie de pruebas en las cuales se inducen cambios deliberados en la variable de entrada de un proceso o sistema, de manera que sea posible observar

Fecha de Recibo: 22 Enero de 2007. Fecha de Aceptacin: 14 Marzo de 2007

PEDRO DANIEL MEDINA V. Ingeniero Mecnico, M.Sc Profesor Auxiliar Universidad Tecnolgica de Pereira pemedin@utp.edu.co EDUARDO ARTURO CRUZ T Ingeniero Industrial, M.Sc Profesor Auxiliar Universidad Tecnolgica de Pereira ecruz@utp.edu.co JORGE HERNAN RESTREPO Ingeniero Industrial, M.Sc Profesor Auxiliar Universidad Tecnolgica de Pereira jhrestrepoco@utp.edu.co SEGUIMIENTO

e identificar las causas de los cambios en la respuesta de salida (segn Montgomery, 1996). Un proceso o sistema puede ser representado por medio de una caja negra (Ver figura 1). X1 X2 Xi

Entradas (X)

Proceso

Salidas (Y)

Z1 Z2

Figura 1. Esquema de un proceso

Zj

En la figura 1, se observa la existencia de factores controlables X1, X2 ,..... , Xi; factores no controlables Z1, Z2 ,..... , Zi (aunque pueden ser controlables para los fines del experimento); entradas y una respuesta o salida del sistema. Entre los objetivos del experimento pueden incluirse:

338

Scientia et Technica Ao XIII, No 34, Mayo de 2007. Universidad Tecnolgica de Pereira.

Determinar cuales variables (factores) tienen mayor influencia en la salida del proceso (Y). Determinar el mejor valor de las X que influyen en la salida del proceso, de manera que Y tenga un valor cercano al valor deseado. Determinar el mejor valor de las X que influyen en Y de modo que su variabilidad sea pequea. Determinar el mejor valor de las X que influyen en Y, de modo que se minimicen los efectos de los factores no Controlables Z.

tomada como parte del error experimental (Fowkles Y Creveling, 1995). Por consiguiente, la filosofa Taguchi est basada en un modelo como el expresado en los siguientes trminos: Y= 0+ 1 x 1 + 2 x2 + 3 x3 +.....+ k xk (1)

A continuacin se expone la aplicacin de un modelo Taguchi con el objetivo de observar el comportamiento del proceso de extraccin de jugo dulce en un ingenio azucarero. 2. METODOLOGIA TAGUCHI El Diseo de Experimentos es una herramienta que tambin puede llegar a ser usada en las etapas de diseo de productos y procesos con el objetivo de minimizar la variacin del desempeo de stos en manos de los consumidores finales con respecto a los factores ambientales como medio para mejorar la calidad. La idea de disear productos y procesos cuyo desempeo sea insensible a las condiciones ambientales (robustez del sistema) y realizar esto en las etapas de diseo a travs del uso de Diseo de Experimentos ha sido la piedra angular de la metodologa Taguchi. Las fortalezas de la metodologa de Taguchi son las siguientes: Enfatiza en la calidad durante la etapa del diseo del proceso. Reconoce la importancia relativa de los factores que influyen en el desempeo de los productos o procesos. Enfatiza en la reduccin de la variabilidad, por medio del uso de la funcin de prdida y de la razn seal-ruido (existiendo una para cada objetivo que se quiera lograr con el experimento). Se concentra en el concepto de diseo de parmetros que sirvan para disminuir la variabilidad en el desempeo de los productos. Tambin puede ser utilizada para el mejoramiento de procesos y productos ya existentes.

En la expresin anterior se puede observar la aditividad dejada de manifiesto en sta metodologa y la no presencia de interacciones bajo la cual se ampara el mtodo de diseo experimental propuesto por Taguchi. Otra caracterstica clave de esta metodologa son los arreglos ortogonales, los cuales no son ms que arreglos factoriales fraccionados en los que se basa como medio para la realizacin del experimento, as como la utilizacin de una medida de variabilidad denominada razn seal ruido (S/N) para la realizacin del anlisis de resultados. 3. DESCRIPCION DEL PROCESO En esta seccin se realiza una descripcin general del proceso de produccin de azcar en un Ingenio, en el cual se aplic la metodologa antes descrita con el fin de lograr un aumento en el nivel de extraccin de la fbrica. Este sistema productivo esta diseado en lnea, y sus etapas ms importantes pueden ser observadas en forma esquemtica en la Figura 2. Preparacin de la caa

Molienda

Clarificacin

Evaporacin

Cristalizacin y

Centrifugacin

Refinacin

Secado y Empaque

El modelo de Taguchi enfatiza la importancia de evaluar el desempeo bajo condiciones de campo como parte del proceso de diseo y el hecho que la variacin funcional en el desempeo esta influenciada por los factores de ruido los cuales varan en el ambiente en el que los procesos o productos estn funcionando. La filosofa Taguchi esta basada en un modelo aditivo de los efectos principales para la cual, la presencia de interacciones es algo indeseable y en caso que en el proceso se encuentre una relacin de este tipo esta es

Figura 2. Esquema del proceso de

produccin de azcar.

En la Figura 2, se muestra cada uno de los subprocesos del sistema desde la preparacin de la caa hasta el empaque del azcar. Preparacin de la Caa: El objetivo de esta etapa es convertir la caa entera en un material formado por pedazos cortos y pequeos, generando una masa compacta que cae fcilmente a la tolva de alimentacin o Donelly y que el primer Molino tomar sin dificultad absorbindola de manera continua.

Scientia et Technica Ao XIII, No 34, Mayo de 2007. Universidad Tecnolgica de Pereira.

339

Molienda: En esta etapa del proceso, la caa sufre un trabajo de compresin por parte de seis molinos en lnea producindose de esta manera la extraccin del jugo de la caa de azcar. Clarificacin: En esta etapa, el jugo que es extrado en el proceso de molienda es limpiado mediante la combinacin de diferentes tcnicas. Evaporacin: En la etapa anterior del proceso se produjo jugo claro. Este jugo es una mezcla de azcar disuelta en agua en presencia de algunas impurezas. Cuando se ha quitado ya la mayor cantidad de stas, resta eliminar el agua. Clarificacin y Centrifugacin: El proceso de cristalizacin es llevado principalmente en los tachos1, en los que a travs de una adecuada combinacin de vaco y temperatura, se promueve la concentracin, formacin y crecimiento del grano en el jarabe proveniente de la evaporacin. En la centrifugacin, se procede a la separacin de la solucin altamente viscosa formada por las mieles con alta concentracin de azcar, aprovechando la fuerza centrfuga generada en centrifugas de altas velocidades de giro. Refinacin: En esta etapa del proceso se refina el tamao y la pureza del grano presente en el licor proveniente de la etapa de cristalizacin y centrifugacin. Secado y Empaque: El azcar comercial que sale de las centrfugas de refina con una humedad aproximada del 1%, muy alta debido a que s el azcar se almacena en estas condiciones se ve perjudicada la calidad final del producto. Por lo tanto se hace necesario el secado del azcar para disminuir su contenido de humedad hasta niveles manejables (< 0.03%), con el objetivo de garantizar su conservacin. Esta investigacin se concentr principalmente en el comportamiento de la eficiencia de extraccin del primer molino, que mostraba un rendimiento del 57.5 %, debido a que mediante su incremento se lograra impulsar la extraccin global del tndem2 de molienda, que alcanzaba un 95.1%, lo que se vera reflejado en un aumento en 27.000 quintales de azcar de la produccin del ingenio en el periodo enero-septiembre de 2005, generando ingresos adicionales de US$ 490.000 en ese periodo.

4. FACTORES EXPERIMENTALES Antes de entrar de lleno al anlisis de los resultados experimentales es importante realizar una breve descripcin de los factores estudiados. Se realiz una primera fase experimental, en la cual se analizaron tres variables ruido que se sospechaban tenan gran influencia en la extraccin del molino 1, estas variables fueron: (a) Variedad de caa; (b) Tipo de corte; y (c) Materia extraa. De este primer anlisis se concluy que la variable ruido ms significativa era el Tipo de corte de la caa al momento de ser alimentado el tndem de molienda. En la segunda fase experimental se involucraron el ajuste del molino 1; la presin hidrulica en los cabezotes del molino 1 y las velocidades de las picadoras I y II, junto con el Tipo de corte como variable ruido ms importante, en un gran experimento que servira como herramienta de mejoramiento del proceso de molienda. 5. EXPERIMENTACION TAGUCHI CON EL METODO

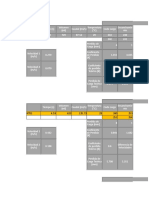

A continuacin se analizan los resultados obtenidos en la aplicacin de la metodologa Taguchi en el proceso de molienda del Ingenio azucarero en el Valle del Cauca, tomando como variable respuesta la extraccin del molino 1 del tndem de molienda 2, involucrando en la experimentacin el tipo de corte como variable ruido, segn lo encontrado en la anterior fase de experimentacin. Se seleccion un arreglo ortogonal L9 para la matriz interna, permitiendo estudiar mximo cuatro factores a tres niveles cada uno, utilizando la tcnica del falso nivel para permitir involucrar un factor a dos niveles en una columna desarrollada para estudiar factores a tres niveles (Fowkles y Creveling, 1995), y un arreglo compuesto de solo dos corridas para la matriz externa. En la Tabla 1 se observan los factores estudiados, sus respectivos niveles y el cdigo con que se identificarn en esta seccin. Factor

Velo. Picadora I (rpm) Velo. Picadora II (rmp) Ajuste de Salida (Pul) Presin Hidrulica (psi) Tipo de Corte

Cdigo

A B C D E

1

3900 4000 11/4 2500 Trozado

2

4100 4200 15/6 3000 Largo

3

4300 4400 3500

Tabla 1. Factores seleccionados.

1 Los tachos son elementos que trabajan en vaco para efectuar la evaporacin a baja temperatura y evitar as la caramelizacin del azcar y promueven la cristalizacin del grano. 2 Un tndem es una lnea formada por un conjunto de molinos cuyo papel es la extraccin del jugo.

En la Tabla 2 se puede ver el arreglo experimental seleccionado junto con los resultados obtenidos, y los valores de la media y la razn seal-ruido correspondiente (segn la expresin 2). S/N = -10 Log (1/n (1/Yi2)) (2)

340

Scientia et Technica Ao XIII, No 34, Mayo de 2007. Universidad Tecnolgica de Pereira.

E

Corrida No

en una extraccin global del 95.2%, con ganancias adicionales a la empresa de US$27.000. 1 60.07 20.54 55.01 60.70 42.77 61.46 61.42 70.66 57.07 Media 55.05 37.91 47.42 47.88 49.28 56.18 53.14 66.29 58.30 S/N 34.7073 28.7005 33.1825 32.6544 33.6254 34.7860 34.1895 36.3715 35.3069 Y = glob + (A3 - glob) + (B3 - glob) + (c1 - glob) + (3) (D1 - glob) 6. CONCLUSIONES La tcnica de experimentacin aqu analizada, es una herramienta que muestra mucha ms efectividad que el seleccionar al azar niveles de los factores, observando qu sucede y si se logra un mejoramiento al fijar los niveles de los factores analizados en estos puntos de operatividad Si por el contrario se observa una disminucin en la eficiencia del proceso se retorna a los niveles de los factores a los rangos originales o se cambian a otros niveles de operatividad buscando un incremento del rendimiento del sistema, metodologa de mejoramiento ampliamente usada en el Ingenio antes de la realizacin de este estudio debido a que brinda ms altos niveles de entendimiento de los procesos productivos en los que son aplicados y por ende generan herramientas para alcanzar un ms alto rendimiento de stos. Es de suma relevancia en esta metodologa el tratamiento que se hace por separado de los factores controlables e incontrolables con el objetivo de buscar los niveles de los primeros que vuelvan al sistema menos insensible a cambios en los segundos. Sin embargo, un inconveniente que muestra el mtodo es la poca variabilidad que es captada por ste. De acuerdo al ANOVA (Anlisis de Varianza) de la Tabla 3, se concluye que el modelo obtenido solo capta el 27% de la variabilidad total, dejando el 73% restante a la influencia del ruido presente en la fase experimental. Esto se debe a la exclusin de las interacciones entre los factores experimentales planteada por la metodologa. Fuente de variabilidad

Picadora I (A) Picadora II (B) Ajuste de Salida (C) Presin Hidrulica (D) Error Total Tabla 3. ANOVA

A 1 1 1 2 2 2 3 3 3

B 1 2 3 1 2 3 1 2 3

C 1 1 2 1 2 1 2 1 1

D 1 2 3 3 1 2 2 3 1

-1 50.04 55.27 39.82 35.05 55.79 50.89 44.85 61.91 59.52

1 2 3 4 5 6 7 8 9

Tabla 2. Arreglo L9

En la Figura 3, se puede observar que los factores que mayor efecto tienen sobre la robustez del sistema son las velocidades de las picadoras I y II, as como la presin hidrulica aplicada a los cabezotes del primer molino. Por otro lado, as el ajuste de salida del primer molino no muestre un efecto significante en cuanto a la variable respuesta estudiada en la Figura 3 se involucra en el modelo, un incremento en el nivel de este factor trae como consecuencia una disminucin en el porcentaje de extraccin del 3.7% reflejndose negativamente en la extraccin global del tren de molienda. De acuerdo a lo anterior se concluye que los mejores niveles de operacin del sistema son A3, B3, C1 y D1, los cuales muestran las mejores relaciones seal-ruido.

S.S

473.27 24.41 54.76 100.89 1801.25 2454.58

GL

2 2 1 2 10 17

MS

236.64 12.20 54.76 50.44 180.13

Fo

1.314 0.068 0.304 0.280

Figura 3. Diagrama de medias marginales para la razn sealruido

Si se tiene en cuenta el modelo aditivo de la ecuacin 3 (Fowkles y Creveling, 1995) en el que sustenta el mtodo Taguchi, el porcentaje de extraccin del molino 1 estimado cuando todos los factores se encuentran en los niveles operativos seleccionados como los ms robustos para el funcionamiento del sistema es aproximadamente del 63.9%, siendo 6.4 puntos superior al valor obtenido en la fase inicial de evaluacin del sistema y reflejndose

7. BIBLIOGRAFIA [1] BARKER, T. Quality by Experimental Desing. 2da ed. Marcel Dekker.1994. [2] BOWLES, Melissa y MONTGOMERY, Douglas. How To Formulate The Ultimate Margarita: A

Scientia et Technica Ao XIII, No 34, Mayo de 2007. Universidad Tecnolgica de Pereira.

341

[3] [4] [5] [6] [7] [8] [9]

[10] [11] [12] [13]

[14] [15] [16] [17]

[18] [19] [20]

Tutorial on Experiments With Mixtures. Vol 10. No 2, pp 239-253. 1997. BOX, G. Signal-to-Noise Ratios, Perfomance Criteria, and Transformations. Technometrics. Vol 30, pp 1-36. 1988 DANIEL, Cuthbert. Use of Half-Normal Plots in Interpreting Factorial Two-Level Experiments. Technometrics. Vol 1. No 4, pp 311-340. 1959. DEVOR, Richard. Statistics Quality Desing and Control. Macmillan. 1992. DIAMOND, William. Practical Experiment Desings for Engineers and Scientists. 2da Ed. Van Nostrand Reinhold Company Inc. 1981. GOH. T. Use of Dummy Values in Analyzing Incomplete Experimental Desing Data. Quality Engineering. Vol 10. No 2, pp 397-401. 1997. GUNST, Richard y MASON, Robert. How to Construct Fractional Factorial Experiments. ASQC Quality Press. 1991. GUPTA, Abhijit. Establishing Optimum Process Levels of Suspending Agents for a Suspension Product. Quality Engineering. Vol 10. N0 2, pp 347-350. 1997. HUGOT, E. Manual para Ingenieros Azucareros. Editorial Continental. 1982. LAWSON. MADRIGAL. y ERJAVEC. Estrategias Para el Mejoramiento de la Calidad en la Industria. Grupo Editorial Iberoamericana. 1992. LORENZEN, Thomas y VIRGIL, Anderson. Desing of experiments: A No-Name Approach. Marcel Dekker. 1993. MIELNIK, Edward. Desing of a Metal-Cutting Drilling Experiment: A Discrete Two-Variable Problem. Quality Engineering. Vol 6. No 1, pp 7198. 1994. MONTGOMERY, Douglas C. Desing and Analysis of Experiments. John Wiley & Sons. Ed. 4. 1996. MONTGOMERY, Douglas C. Introduction to Statistical Quality Control. John Wiley & Sons. Ed 2. 1991. MORRIS, Raymond. Determining Process Capability in a Chemical Batch Process. Quality Engineering. Vol 10. No 2, pp 389-396. 1997. GOEL, Parveen y SINGH, Nanua. A Framework For Integrating Quality, Reliability, and Durability in Product Desing With Life-Cycle Cost Considerations. Quality Engineering. Vol 10 No 2, pp 267-281.1997. PERUMALLU, P. Process Development for Achieving Uniform Plating Thickness. Quality Engineering. Vol 10. No 2, pp 231-238.1997. RODNEY M. Charles. A Short Course In Crushing Sugar Cane. Asocaa-Sena-Cenicaa. 1996. ROTH, P y EMANUEL, Joseph. Experimental Desing and Analysis Applied to Hydraulic Hose Wire Curl Formation. Quality Engineering. Vol 6. No 2, pp 159-177. 1994.

[21] SHEAFFER, Richard y MC CLARE, James. Probabilidad y Estadstica para Ingeniera. Grupo Editorial Panamericana. 2 Ed. 1990.

Вам также может понравиться

- Mejora de métodos y tiempos de fabricaciónОт EverandMejora de métodos y tiempos de fabricaciónРейтинг: 5 из 5 звезд5/5 (2)

- ACI 211.1 - 91.en - EsДокумент38 страницACI 211.1 - 91.en - EsevelynrosanaОценок пока нет

- GastrinaДокумент9 страницGastrinaDaniela HernandezОценок пока нет

- Ejemplo Metodo ShaininДокумент6 страницEjemplo Metodo ShaininZagala RefugioОценок пока нет

- Curso Taller DetergentesДокумент47 страницCurso Taller DetergentesTereza Castro67% (3)

- Proyecto Seis SigmaДокумент29 страницProyecto Seis Sigmaalfrefd80% (5)

- Craqueo CatalíticoДокумент21 страницаCraqueo CatalíticoLezkatheZapata100% (1)

- Práctica 03. Cuestionario Previo P.de Vapor y Entalpía de Vap. Del AguaДокумент3 страницыPráctica 03. Cuestionario Previo P.de Vapor y Entalpía de Vap. Del AguaFelipe Barajas100% (1)

- Control calidad línea fuera líneaДокумент6 страницControl calidad línea fuera líneaPepe FrankОценок пока нет

- Diseño de ToleranciasДокумент34 страницыDiseño de ToleranciasKatherineRocioBedoyaLuza100% (1)

- Trabajo Ciclo PhvaДокумент18 страницTrabajo Ciclo PhvapedroОценок пока нет

- Aplicacion Taguchi Al CafeДокумент5 страницAplicacion Taguchi Al CafeJose Eduardo ArteagaОценок пока нет

- Balance de MateriaДокумент8 страницBalance de MateriaLuisa N.50% (4)

- Cielo Raso InformeДокумент9 страницCielo Raso InformeCésar BolivarОценок пока нет

- Diseño de Experimentos y Su Aplicación en La IndustriaДокумент11 страницDiseño de Experimentos y Su Aplicación en La Industriaelvis carhuachuco abadОценок пока нет

- Diseño de Experimentos y Su Aplicación en La IndustriaДокумент12 страницDiseño de Experimentos y Su Aplicación en La IndustriabrayanОценок пока нет

- 11 - QuimicaДокумент24 страницы11 - QuimicaIsmael Delgado RodriguezОценок пока нет

- Factores de RuidoДокумент30 страницFactores de RuidoFernanda Sandoval75% (4)

- Aplicación Del Modelo de Experimentacion Taguchi en Un Ingenio Azucarero Del Valle Del CaucaДокумент5 страницAplicación Del Modelo de Experimentacion Taguchi en Un Ingenio Azucarero Del Valle Del CaucakeylaОценок пока нет

- Tag IchiДокумент7 страницTag IchiJULISA BEJARANOОценок пока нет

- Actividad Evaluativa - Eje 3Документ9 страницActividad Evaluativa - Eje 3Yarihet OlarteОценок пока нет

- Método Taguchi para optimizar procesosДокумент15 страницMétodo Taguchi para optimizar procesosAnonymous MGyTUWw83Оценок пока нет

- 1 ConceptosДокумент14 страниц1 ConceptosMaria Fernanda Montoya LozadaОценок пока нет

- Diseño de TaguchiДокумент14 страницDiseño de TaguchiMarianaОценок пока нет

- Metodología TaguchiДокумент3 страницыMetodología TaguchiJesús Anaya25% (4)

- INGENIERÍA DE CALIDAD_P1_MONICATRINIDADДокумент8 страницINGENIERÍA DE CALIDAD_P1_MONICATRINIDADJacqueline Trinidad EvangelistaОценок пока нет

- Unidad 6 Mejora ContinuaДокумент12 страницUnidad 6 Mejora ContinuaAle GiménezОценок пока нет

- Participacion Foro Control de CalidadДокумент8 страницParticipacion Foro Control de CalidadAndres MolanoОценок пока нет

- Diseño de experimentos en la industriaДокумент18 страницDiseño de experimentos en la industriaKaren Pris HdzОценок пока нет

- Almacafe S.AДокумент34 страницыAlmacafe S.ADeiner BolañoОценок пока нет

- proyecto 1Документ7 страницproyecto 1Jacqueline Trinidad EvangelistaОценок пока нет

- Metodo Taguchi EusebioДокумент12 страницMetodo Taguchi EusebioAlex Eusebio De la CruzОценок пока нет

- Mejoramiento de La Calidad Del Café Soluble Utilizando El Método TaguchiДокумент11 страницMejoramiento de La Calidad Del Café Soluble Utilizando El Método TaguchiGabi MateranoОценок пока нет

- trabajo El diseño de parámetrosДокумент17 страницtrabajo El diseño de parámetrosRonny Alberto Zapata MoralesОценок пока нет

- Mogrovejo Karla P2 INFORMEДокумент15 страницMogrovejo Karla P2 INFORMEKarla Mogrovejo CalachauinОценок пока нет

- Metodo BriceñoДокумент19 страницMetodo BriceñoSandiivel CalderOnОценок пока нет

- Dise ExperДокумент66 страницDise ExperEdEsQОценок пока нет

- Diseño de Experimentos y Su Aplicación en La IndustriaДокумент12 страницDiseño de Experimentos y Su Aplicación en La IndustriaLuzma MonroyОценок пока нет

- Mejora del proceso de pruebas de metales en laboratorio empleando simulación con ProModelДокумент10 страницMejora del proceso de pruebas de metales en laboratorio empleando simulación con ProModelCristian jacobo Álvarez bedoyaОценок пока нет

- A1 - T3 - Ing de CalidadДокумент14 страницA1 - T3 - Ing de CalidadIker Luis PeñalozaОценок пока нет

- Método Taguchi para mejorar calidad café solubleДокумент26 страницMétodo Taguchi para mejorar calidad café solubleDarck LinkОценок пока нет

- Metodo Taguchi EjemploДокумент10 страницMetodo Taguchi EjemploIzaí RodríguezОценок пока нет

- 10Документ11 страниц10Brenda AguilarОценок пока нет

- Proyecto Tema 5Документ19 страницProyecto Tema 5carlos sanchez martinez0% (1)

- Consulta Taguchi Erick AndradeДокумент6 страницConsulta Taguchi Erick AndradeFabricio CrespoОценок пока нет

- Diseño Experimentos de Taguchi-1-6Документ6 страницDiseño Experimentos de Taguchi-1-6Luz SánchezОценок пока нет

- Control de CalidadДокумент10 страницControl de CalidadMyaReyesGomezОценок пока нет

- Análisis de casos de ingeniería mediante el método de TaguchiДокумент9 страницAnálisis de casos de ingeniería mediante el método de TaguchiEsteban DuarteОценок пока нет

- ÑLJHДокумент5 страницÑLJHNoemy JuoОценок пока нет

- UNIDAD 3 CONTROL DE CALIDAD EN LINEA ExamenДокумент8 страницUNIDAD 3 CONTROL DE CALIDAD EN LINEA Examenangel0% (1)

- Diseños Factoriales y Diseños Ortogonales de TaguchiДокумент14 страницDiseños Factoriales y Diseños Ortogonales de TaguchiMaría HdzОценок пока нет

- Unidad 3. Control de Calidad en Linea: IntroducciónДокумент10 страницUnidad 3. Control de Calidad en Linea: IntroducciónHector Alejandro Urbina FigueroaОценок пока нет

- Método TaguchiДокумент9 страницMétodo TaguchiWalter ParedesОценок пока нет

- 08-Método de TaguchiДокумент19 страниц08-Método de TaguchiBruno BarianiОценок пока нет

- La Filosofía de La Calidad de TaguchiДокумент8 страницLa Filosofía de La Calidad de TaguchiAyax De La Rosa SandovalОценок пока нет

- 3 Instituto Tecnologico de AcapulcoДокумент20 страниц3 Instituto Tecnologico de AcapulcoAlberto Hernández PalmaОценок пока нет

- Foro Semana 5 y 6Документ3 страницыForo Semana 5 y 6GustavoОценок пока нет

- EnsayoДокумент5 страницEnsayoElsy TorresОценок пока нет

- Aplicacion DDEДокумент13 страницAplicacion DDEronal.pauroОценок пока нет

- TEMA 9: Desarrollo de La Metodolog Ia de TaguchiДокумент17 страницTEMA 9: Desarrollo de La Metodolog Ia de TaguchiJaime RodarteОценок пока нет

- Diseno de Experimentos y Su Importancia en La IndustriaДокумент10 страницDiseno de Experimentos y Su Importancia en La IndustriaFelipe HdzОценок пока нет

- Simulación de procesos productivosДокумент10 страницSimulación de procesos productivosJOHAN HABID OROZCO ARAUJOОценок пока нет

- Design of Experiments and Its Application in The Industry - En.esДокумент10 страницDesign of Experiments and Its Application in The Industry - En.esMelanyОценок пока нет

- Genichi Taguchi: Pionero del diseño experimentalДокумент2 страницыGenichi Taguchi: Pionero del diseño experimentalMizael GamboaОценок пока нет

- Plan de Tesis - Antony Loroña Dipaz 14Документ21 страницаPlan de Tesis - Antony Loroña Dipaz 14Angeles OrihuelaОценок пока нет

- Que Es El Control Total de La Calidad - Kauro IshikawaДокумент141 страницаQue Es El Control Total de La Calidad - Kauro IshikawaHumberto de la CuestaОценок пока нет

- UntitledДокумент2 страницыUntitledGustavo Romero HernandezОценок пока нет

- 08 - La Generacion de Residuos SolidosДокумент10 страниц08 - La Generacion de Residuos SolidosJohnny Miguel Perez LopezОценок пока нет

- Simulación Pyme proceso plastificadoДокумент22 страницыSimulación Pyme proceso plastificadoJuan Carlos MartínezОценок пока нет

- Ingenieria en Sistemas - Ing Ind.Документ7 страницIngenieria en Sistemas - Ing Ind.Gustavo Romero HernandezОценок пока нет

- Taller 1 IntroДокумент2 страницыTaller 1 IntroJair EscorciaОценок пока нет

- Acidos VolatilesДокумент5 страницAcidos VolatilesPamee MancillaОценок пока нет

- JOHAN ESTEBAN REMOLINA MORA - Balanceo de Ecuaciones Por REDOXДокумент2 страницыJOHAN ESTEBAN REMOLINA MORA - Balanceo de Ecuaciones Por REDOXJOHAN ESTEBAN REMOLINA MORAОценок пока нет

- Lab 07 OverrideДокумент14 страницLab 07 Overridecompaq_usuarioОценок пока нет

- Valorizacion Del Zinc PDFДокумент3 страницыValorizacion Del Zinc PDFyuniorОценок пока нет

- MOvimiento BrownianoДокумент8 страницMOvimiento Brownianoefren_aguiñagaОценок пока нет

- Yacimiento Tipo IOCGДокумент24 страницыYacimiento Tipo IOCGMaribel Gatita PererozaОценок пока нет

- Master de Energia Nuclear - Detectores de NeutronesДокумент39 страницMaster de Energia Nuclear - Detectores de Neutronesaaaaaaaa22aaaaaaaaa100% (2)

- 02 - Cap. 1 - La Química en Los Alimentos - Parte 2Документ16 страниц02 - Cap. 1 - La Química en Los Alimentos - Parte 2lujul100% (1)

- ISOTOPOSДокумент3 страницыISOTOPOSSalinitas JuОценок пока нет

- Hoja de Coca No Apta Consumo Humano Jornada Info RegionДокумент2 страницыHoja de Coca No Apta Consumo Humano Jornada Info RegionJosé Luis UbillúsОценок пока нет

- Molgramostim (GM-CSF No Glicosilado)Документ19 страницMolgramostim (GM-CSF No Glicosilado)Enrique AdpiamОценок пока нет

- Laboratorio Fisicoquímica 2 USACДокумент15 страницLaboratorio Fisicoquímica 2 USACAlfonso PalmaОценок пока нет

- Densidad Temperatura Calor y PresiónДокумент26 страницDensidad Temperatura Calor y PresiónKeimy Aquije GameroОценок пока нет

- Choque Elástico e InelásticoДокумент8 страницChoque Elástico e Inelásticolouch100% (1)

- DisolucionesДокумент39 страницDisolucionesJimenaОценок пока нет

- Tarea Laboratorio 12Документ8 страницTarea Laboratorio 12Maria TomayaОценок пока нет

- 05 RozamientoДокумент47 страниц05 RozamientoJean LopezОценок пока нет

- Reporte de Quimica (Unidad II)Документ21 страницаReporte de Quimica (Unidad II)Jeff2003xDОценок пока нет

- Trabajo Reversible de Flujo EstacionarioДокумент10 страницTrabajo Reversible de Flujo EstacionarioYeners15Оценок пока нет

- Medición caudal presión codoДокумент8 страницMedición caudal presión codoJean Pierre Martínez GuerreroОценок пока нет

- Cloruro de Plomo IIДокумент6 страницCloruro de Plomo IImarisol acuñaОценок пока нет

- Como Hacer Tu Propio FosilДокумент3 страницыComo Hacer Tu Propio FosillizkarinОценок пока нет