Академический Документы

Профессиональный Документы

Культура Документы

Proceso elaboración harina anchoa

Загружено:

Luis Antonio Greco GuerreroИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Proceso elaboración harina anchoa

Загружено:

Luis Antonio Greco GuerreroАвторское право:

Доступные форматы

I.

DATOS GENERALES DE LA EMPRESA Esta empresa se fund el primero de febrero de 1994 bajo el nombre comercial de ALICONSA S.A. (Alimentos Conservados El Santa S.A.) con nmero de RUC 20209009464 dentro del sector econmico de Elaboracin de conservas de pescado y harina de pescado residual. ALICONSA S.A. se encuentra situada en la Zona Primavera C, en el distrito de Coishco, en la Provincia del Santa.

II.

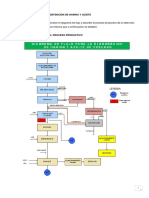

DIAGRAMA DE FLUJO DEL PROCESO DE ELABORACIN DEL DESMENUZADO DE ANCHOVETA

III.

DESARROLLO DE LA VISITA TCNICA. A continuacin describiremos la informacin recolectada mediante la observacin y la explicacin del Ingeniero Cesar Daz Moreno. 1. Recepcin de Materia Prima Para la produccin de Harina de Pescado residual, la materia prima se recibe de la siguiente manera: Los restos como cabeza y cola, provenientes de la etapa de corte de la Planta de Conserva, son trasladados a la Planta de Harina a travs de un gusano helicoidal subterrneo que termina en un gusano elevador, que deja caer estos restos a una carretilla, la cual es trasladada por un operario hasta la posa. Pese a que ALICONSA S.A. solo posee licencia para la produccin de Harina de Pescado Residual, en esta ocasin pudimos observar que tambin producen Harina con pescado entero cuando disponen de ste. Esto debido al mayor margen de utilidades que deja sta con respecto a la produccin de Harina Residual, ya que al producirse una Harina de calidad Prime el precio de venta aumenta en gran porcentaje. Para la produccin de Harina de Pescado Industrial, la materia prima se recibe de la siguiente manera: La materia prima se recepciona por medio de cmaras frigorficas de 350 cubetas, cada una de stas contiene un mximo de 30 kg. de anchoveta, para evitar que el pescado se deteriore o se ablande. El Tcnico de Aseguramiento de la Calidad realiza un anlisis sensorial de la materia prima, para determinar en qu condiciones se encuentra y segn los resultados saber qu calidad de Harina se va a producir. Aqu se inspecciona desde el olor fresco, la consistencia, hasta el sabor para asegurar la produccin de una Harina de calidad Prime.

2. Posa Se almacena el pescado que posteriormente ser usado para obtener una Harina de ms baja calidad por no ser fresco. Notamos que la empresa cuenta con dos posas, una pequea que era la que utilizaban en esos momentos, y una mucho ms grande, que no se encontraba en uso por motivos de funcionamiento. 3. Rastra La rastra transporta el pescado hacia la cocina. Tiene una capacidad de 5 ton/h. Por encima de la rastra se ubica un techo de policarbonato, el cual sirve para proteger el pescado de salmonella, que es causado por el orn de las aves. Este techo tiene que ser cambiado cada 6 meses.

4. Tolvin Luego que el pescado sea trasladado por la rastra llega al tolvin, el cual tiene una capacidad de 150 kg. ste tolvin siempre debe mantenerse lleno de pescado, porque de lo contrario se escapa vapor, por lo tanto tendramos una prdida de dinero. Pudimos observar que en cierto momento el pescado era regresado, esto suceda debido a que el tolvin se encontraba lleno. La cocina es la que se encarga de ir jalando poco a poco el pescado. 5. Cocina sta cocina es de vapor mixto, es decir que trabaja a vapor directo e indirecto. La cocina contiene en su interior un gusano helicoidal que lleva el pescado. Se tiene una temperatura de 100 C y una presin de 5 kg. de vapor, con el fin de esterilizar los pescados con el fin de detener la actividad enzimtica y microbiana, El tiempo de cocinado es de 30 segundos. La cocina cuenta con 6 tapas y con 3 visores laterales, para observar si el pescado se est cocinando. A la salida de la cocina se ubica un termmetro para controlar la temperatura, la cual debe ser de 95 a 100 C. Al ser la cocina de vapor mixto, trabaja con vapor directo, lo cual no es recomendable para la calidad del producto.

6. Pre Strayner Es un desaguador que se utiliza como drenaje para no saturar la prensa, para facilitar su tarea. Aqu la temperatura sigue siendo la misma que al salir de la cocina, es decir de 95 a 100 C. El Pre Strayner tiene una malla colocada en la parte inferior para que caiga el agua.

Luego por medio de un chute pasa a la prensa.

7. Prensa Aqu se exprime el pescado ya cocido. Se obtienen 2 productos, el queque y el caldo de prensa. El caldo que es rico en aceite y slidos, cae por gravedad hacia una tina que se encuentra debajo de la prensa, para luego ser llevado por medio de una bomba a un tanque para ser calentado, se le inyecta vapor de 95 a 100 C, y luego pasa a la separadora. Mientras que el queque de prensa pasa directo al secador.

8. Separadora Se utiliza para separar el caldo y la torta. Tiene una velocidad de 3600 rpm. El caldo pasa a otro tanque para ser calentado a una temperatura de 95 a 100 C, y luego pasa a la centrifuga, ste caldo es rico en aceite y pequeas cantidades de slidos. La torta pasa junto con el queque de prensa al secador.

9. Centrifuga En la centrifuga se obtiene el aceite ya como producto terminado y agua de cola que contiene un 7% de slidos (solubles e insolubles). Esta agua de cola se dirige hacia una posa de decantacin que prcticamente la expulsa tal y como ingreso debido a que no se cuenta con una Planta de Agua de Cola o Planta Evaporadora, la cual consigue un concentrado al 35% de slidos. Esto es expulsado al mar, con lo cual se provoca la contaminacin del mar.

10. Secador La principal funcin del secador es reducir la humedad a niveles de agua remanente, en donde no sea posible el crecimiento microbiano ni se produzcan problemas que puedan deteriorar el producto. La empresa cuenta con un secador de vapor indirecto rotadisk y rotatubos. Al secador solo entran el queque de prensa y la torta de la separadora, si se contara con una Planta de Agua de Cola o Planta Evaporadora, se agregara el concentrado. La capacidad del secador es de 5 ton/h. pero se estaba procesando 8 ton/h, lo cual provocaba que el secado no sea ptimo.

Debido a esto, se realizaban 2 secados, al finalizar el primer secado se almacenaba para realizar el segundo secado. Descubran parte del gusano que une el secador con el molino para retirar y almacenar, para que pueda realizarse el segundo secado. Lo cual no es conveniente por que se expone al medio ambiente y se contamina. Al salir del secado se obtiene el scrap.

11. Molino Entra al molino el scrap proveniente del secado y se obtiene la harina. El objetivo del molino es la reduccin del tamao de los slidos para obtener un apariencia granular, debido a que esto incidir favorablemente en la aceptacin del producto en el mercado.

12. Ventilador Luego pasa a un ventilador que es usado para enfriar y lanzar la harina hacia arriba hasta llegar al cicln. 13. Cicln ste sirve para amortiguar el aire que genera el ventilador. La harina cae y el aire que es menos pesado, sale hacia arriba. Luego la harina es trasladada por medio de un gusano transportador a una tolva.

14. Tolva Aqu se encuentra un gusano mezclador donde se va adhiriendo el antioxidante (Etoxiquina Santoqun - Rexoqun), que se utiliza con el fin de retardar la autoxidacin, para estabilizar las grasas y evitar el mal olor y el sabor rancio. 0.900 KN antioxidante por tonelada de Harina de Pescado.

15. Ensaque Luego de ser mezclada la harina con el antioxidante. Mediante el gusano mezclador pasa a la etapa de ensaque. La harina cae a una tolva donde se almacena y cae a travs de unos pantalones o mangas para proceder al llenado de los sacos.

Luego de ser llenados los sacos de Harina de Pescado, stos son pesados con una balanza electrnica y posteriormente cocidos con una maquina.

Вам также может понравиться

- UF1357 - Regeneración óptima de los alimentosОт EverandUF1357 - Regeneración óptima de los alimentosРейтинг: 5 из 5 звезд5/5 (1)

- Proceso de Elaboración Del Queso ChihuahuaДокумент8 страницProceso de Elaboración Del Queso ChihuahuaSilvia Perez Sanchez100% (1)

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraОт EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraОценок пока нет

- Obtención de harina y aceite de pescadoДокумент12 страницObtención de harina y aceite de pescadonelsonramz100% (2)

- UF1181 - Maduración y envasado de quesosОт EverandUF1181 - Maduración y envasado de quesosРейтинг: 5 из 5 звезд5/5 (1)

- Proceso de Harina y Aceite de PescadoДокумент17 страницProceso de Harina y Aceite de PescadoArnold Pretel0% (1)

- Proceso elaboración harina aceite pescadoДокумент18 страницProceso elaboración harina aceite pescadoCarlos Gamarra75% (8)

- Ing. Civil 2020Документ9 страницIng. Civil 2020AO RomanoОценок пока нет

- Diagrama de Flujo de Jamon SerranoДокумент10 страницDiagrama de Flujo de Jamon Serranoyo100% (1)

- Proceso Fabricación de Harina y Aceite de Pescado.Документ21 страницаProceso Fabricación de Harina y Aceite de Pescado.Alcohuallo100% (1)

- Proceso II Enlatado de SardinaДокумент8 страницProceso II Enlatado de Sardinarudiger75% (8)

- Producción de Jabon IndustrialДокумент11 страницProducción de Jabon IndustrialLidia Zárate100% (2)

- Informe de Proceso y Productividad (Exalmar)Документ34 страницыInforme de Proceso y Productividad (Exalmar)Arturo VTОценок пока нет

- Operacion de Gruas Telescopicas PDFДокумент7 страницOperacion de Gruas Telescopicas PDFPablo MaldonadoОценок пока нет

- Proceso de Producción de La Harina de PescadoДокумент12 страницProceso de Producción de La Harina de PescadoDavidVillegasОценок пока нет

- Proyecto de Investigacion Harina de PescadoДокумент9 страницProyecto de Investigacion Harina de PescadoJulie HuffОценок пока нет

- Proceso de Produccion de Conservas de Atun.Документ12 страницProceso de Produccion de Conservas de Atun.Cristian Andres Rodriguez Bocanegra0% (1)

- Contabilidad II tarea #4 mapa mental y ejercicios P7-25A y P7-26AДокумент2 страницыContabilidad II tarea #4 mapa mental y ejercicios P7-25A y P7-26AOdalis HernandezОценок пока нет

- 04 - Pesqueria Diamante 1Документ15 страниц04 - Pesqueria Diamante 1data661100% (5)

- Pesquera Diamante SДокумент8 страницPesquera Diamante Sanon_826063533Оценок пока нет

- Diagrama de Flugo de La Harina de PescadoДокумент7 страницDiagrama de Flugo de La Harina de PescadoErick Michael GarciaОценок пока нет

- Producción de Harina de PescadoДокумент17 страницProducción de Harina de Pescadorr345100% (1)

- Procesamiento de Harina de PotaДокумент6 страницProcesamiento de Harina de PotaAndrea Valdivia MОценок пока нет

- AqlДокумент23 страницыAqlAlexandra YaninaОценок пока нет

- Hola Aaaaaaaaaflujo de Proceso de Harina de Pescado: ChataДокумент12 страницHola Aaaaaaaaaflujo de Proceso de Harina de Pescado: ChataJesus LfОценок пока нет

- Fabricacion de Harina y Aceite de PescadoДокумент18 страницFabricacion de Harina y Aceite de PescadoWilder WilОценок пока нет

- Proceso Productivo de La Harina de PescadoДокумент14 страницProceso Productivo de La Harina de PescadoRosely Savin Atencio VilcaranaОценок пока нет

- Harina y Aceite de PescadoДокумент7 страницHarina y Aceite de PescadoKatherineAlexandraFernandezValdiviaОценок пока нет

- Proceso Harina de PescadoДокумент8 страницProceso Harina de PescadoAngel PalominoОценок пока нет

- ERP GR02 Aranibar AyrtonДокумент12 страницERP GR02 Aranibar AyrtonJean PiereОценок пока нет

- Impacto Ambiental Pesquera HillaryДокумент12 страницImpacto Ambiental Pesquera HillaryCesar Chu Acevedo100% (1)

- Efluentes Del ProcesoДокумент16 страницEfluentes Del ProcesoYanina Aliaga NuñezОценок пока нет

- La Leche y Sus DerivadosДокумент39 страницLa Leche y Sus Derivadosjessica mendezОценок пока нет

- FlujogramasДокумент9 страницFlujogramasLizeth Palacios GonzalesОценок пока нет

- Avanze Trabajo Evaluacion Impacto FinalДокумент18 страницAvanze Trabajo Evaluacion Impacto FinalANTHONY ENRIQUE ARRIETA GARAYARОценок пока нет

- HARINA DE PESCADO Y ACEITE DE PESCADO: PROCESO PRODUCTIVO EN PESQUERA DIAMANTEДокумент19 страницHARINA DE PESCADO Y ACEITE DE PESCADO: PROCESO PRODUCTIVO EN PESQUERA DIAMANTEPablo Guarda100% (1)

- CITATION Chu16 /L 10250Документ6 страницCITATION Chu16 /L 10250laydiОценок пока нет

- Ipq (Pesquera Diamante) (Informe)Документ12 страницIpq (Pesquera Diamante) (Informe)Luis Antony Lorenzo GonzalesОценок пока нет

- Què Es Harina de PescadoДокумент13 страницQuè Es Harina de PescadoRene Fernández VillalobosОценок пока нет

- Memoria Descrptiva Innovacion Tecnologica FinalДокумент26 страницMemoria Descrptiva Innovacion Tecnologica FinalMori B J. EnriqueОценок пока нет

- Memoria Descriptiva PelayoДокумент12 страницMemoria Descriptiva PelayoPercy OrtizОценок пока нет

- Aceite y Harina de PescadoДокумент7 страницAceite y Harina de PescadoSandraALunarejoОценок пока нет

- PROMASAДокумент9 страницPROMASAYeni Merma OlarteОценок пока нет

- Proceso de Harina de PescadoДокумент39 страницProceso de Harina de Pescadonelsonramz100% (1)

- Elaboracion de Grated de PescadoДокумент5 страницElaboracion de Grated de PescadojdarlirngОценок пока нет

- Doe Inpesco-Grupo N°1Документ22 страницыDoe Inpesco-Grupo N°1Guzmán Terrones JoséОценок пока нет

- Copeinca Diapositiva 1Документ26 страницCopeinca Diapositiva 1williamsОценок пока нет

- INFORME de VISITA Ala Empresa DiamanteДокумент6 страницINFORME de VISITA Ala Empresa DiamanteDavid Osorio Carrillo100% (1)

- Procesodeatun 121101173733 Phpapp01Документ54 страницыProcesodeatun 121101173733 Phpapp01Rubén Villanueva MurilloОценок пока нет

- Descripcion Del Proceso de Produccion de Harina y Aceite de PescadoДокумент6 страницDescripcion Del Proceso de Produccion de Harina y Aceite de PescadoPercy OrtizОценок пока нет

- Contabilidad de Empresas PesquerasДокумент16 страницContabilidad de Empresas PesquerasYissel Gámez SabreraОценок пока нет

- Origen e historia del queso mozzarellaДокумент9 страницOrigen e historia del queso mozzarellajhenyferОценок пока нет

- INFORME de VISITA Ala Empresa DiamanteДокумент6 страницINFORME de VISITA Ala Empresa DiamanteAndrés AmoresОценок пока нет

- MAQUINARIA PRESENTar - IUMPRIMIR PDFДокумент13 страницMAQUINARIA PRESENTar - IUMPRIMIR PDFSara Haydde Jimenez AbadОценок пока нет

- Ibforme de TacnaДокумент8 страницIbforme de TacnaJoseMinayaRuizОценок пока нет

- Proceso Productivo Harina de Pescado y Aceite de PescadoДокумент4 страницыProceso Productivo Harina de Pescado y Aceite de PescadoKoshiBrunettiОценок пока нет

- Proceso de AtunДокумент3 страницыProceso de AtunAnonymous WOxgsLC6loОценок пока нет

- Elaboración de Queso Maduro2Документ9 страницElaboración de Queso Maduro2Yampior Pedro GabrielОценок пока нет

- Proceso Del QuesoДокумент7 страницProceso Del QuesoLeo MinchanОценок пока нет

- 02 Memoria Descriptiva Del Proceso IndustrialДокумент33 страницы02 Memoria Descriptiva Del Proceso IndustrialMori B J. EnriqueОценок пока нет

- Visita - PerlaДокумент33 страницыVisita - PerlaBrayan Chavez OreОценок пока нет

- SSYMA-R03.01 Reglamento Interno de SeguridadДокумент108 страницSSYMA-R03.01 Reglamento Interno de SeguridadLuis Antonio Greco GuerreroОценок пока нет

- Tesis EjemploUno IngIndustrialДокумент23 страницыTesis EjemploUno IngIndustrialLuis Antonio Greco GuerreroОценок пока нет

- Reglamento SSTДокумент46 страницReglamento SSTLuis Antonio Greco GuerreroОценок пока нет

- Procedimiento de Trabajo en Gruas Olivas Pichingal1Документ8 страницProcedimiento de Trabajo en Gruas Olivas Pichingal1Luis Antonio Greco GuerreroОценок пока нет

- Objetivos No.6Документ19 страницObjetivos No.6Angel GarciaОценок пока нет

- Trabajo Final-Sistema FinancieroДокумент32 страницыTrabajo Final-Sistema FinancieroLuis Antonio Greco GuerreroОценок пока нет

- Diagrama-Almacen Mat - SaldañaДокумент1 страницаDiagrama-Almacen Mat - SaldañaLuis Antonio Greco GuerreroОценок пока нет

- Modelo de Informe Ensayo CBRДокумент8 страницModelo de Informe Ensayo CBRChristian DiazОценок пока нет

- Concesiones energía zonas no interconectadasДокумент13 страницConcesiones energía zonas no interconectadasjracolombiaОценок пока нет

- Automatizacion 1Документ14 страницAutomatizacion 1Mily RFОценок пока нет

- Ojos AnimatrónicosДокумент3 страницыOjos AnimatrónicosRodrigo CoriaОценок пока нет

- La Arquitectura Como Solución de Problemas de ViviendaДокумент3 страницыLa Arquitectura Como Solución de Problemas de ViviendaAnabel OrozcoОценок пока нет

- Anteproyecto+Tesis Ingenieria ElectronicaДокумент27 страницAnteproyecto+Tesis Ingenieria ElectronicaRaul Diaz Pereira100% (1)

- Informacion Ingles 1 PDFДокумент15 страницInformacion Ingles 1 PDFJose Tomas Vergara DiazОценок пока нет

- Sensor de Nivel Ultrasonico UFMДокумент6 страницSensor de Nivel Ultrasonico UFMGustavo OspinoОценок пока нет

- Alt 01 InsumosДокумент7 страницAlt 01 InsumosBHERTY FERNANDEZОценок пока нет

- Estaciones de Bombeo y Lineas de ImpulcionДокумент24 страницыEstaciones de Bombeo y Lineas de ImpulcionBryan BarzalloОценок пока нет

- Topografía para caminos y vías urbanasДокумент1 страницаTopografía para caminos y vías urbanasFredy Tinco ParedesОценок пока нет

- Oscar Palacios CV 2014Документ14 страницOscar Palacios CV 2014OscarMPalaciosОценок пока нет

- Peso VolumetricoДокумент6 страницPeso Volumetricojamediego2Оценок пока нет

- Z - NKL: Puntatriz de Columna Con Brazo PivotanteДокумент4 страницыZ - NKL: Puntatriz de Columna Con Brazo PivotanteElkin MejiaОценок пока нет

- Elaboración de Sistema de Control para Farmacia AlofarmaДокумент30 страницElaboración de Sistema de Control para Farmacia AlofarmaAntuanetОценок пока нет

- Clasificación residuos manejo especialДокумент2 страницыClasificación residuos manejo especialVictorGarciaОценок пока нет

- Dat HD Boss 790 Long Range149741 Lanzamiento - Es-1Документ2 страницыDat HD Boss 790 Long Range149741 Lanzamiento - Es-1miniОценок пока нет

- Bitacoras de Tecnologia Al DiaДокумент12 страницBitacoras de Tecnologia Al DiaMariaОценок пока нет

- Cultivo arroz impacto medioambienteДокумент2 страницыCultivo arroz impacto medioambientedaniel0% (1)

- ISO 27001 2014.compressedДокумент27 страницISO 27001 2014.compressedAlfredo MárquezОценок пока нет

- Para BolДокумент24 страницыPara BolbalolОценок пока нет

- Introducción Sobre FotoelectricidadДокумент7 страницIntroducción Sobre FotoelectricidadJuan LojaОценок пока нет

- Filosofos de La CalidadДокумент7 страницFilosofos de La CalidadBecker96100% (1)

- Características Del Sistema de Archivos de Windows 8Документ7 страницCaracterísticas Del Sistema de Archivos de Windows 8Juan José Rodríguez CetinaОценок пока нет

- Herramientas de Calidad SIRДокумент59 страницHerramientas de Calidad SIRjuanvg88100% (1)

- Reporte-Equifax LeylaG14Документ5 страницReporte-Equifax LeylaG14Pedro Abanto CabreraОценок пока нет

- Temporizadores ENYA Serie - Retardos, Impulsos y Ciclos SimétricosДокумент3 страницыTemporizadores ENYA Serie - Retardos, Impulsos y Ciclos SimétricosClaudio Patricio Zarate VidalОценок пока нет

- Actividad de La Semana - Revisión Del IntentoДокумент7 страницActividad de La Semana - Revisión Del IntentoVACUNACION HOSPITALSABANALARGAОценок пока нет