Академический Документы

Профессиональный Документы

Культура Документы

Makalah BB

Загружено:

janganm_1Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Makalah BB

Загружено:

janganm_1Авторское право:

Доступные форматы

1.

Pendahuluan Karya mineral Indonesia atau biasa disingkat dengan nama KMI merupakan perusahan yang bergerak di bidang penambangan atau eksplorasi batu bara. Sebelum melaskukan penambangan, perusahaan melakukan survey lahan, dimana lahan yang mengandung batubara dapat diketahui secara fisik yaitu : 1. Lahan yang mengandung batubara, akan ditemukan banyak jejak binatang karena tanah yang mengandung batubara terasa lebih hangat sehingga banyak binatang yang melintas. 2. Pohon yang tumbuh di atas tanah yang mengandung batubara maka daunnya akan berwarna kuning. 3. Banyak terdapat embun di atas pohon yang tumbuh di atas tanah yang mengandung batu bara. Setelah memperoleh lahan maka penambangan dapat dilakukan. System penambangan yang di lakukan KMI adalah system penambangan terbuka. Setelah proses penambangan, perusahaan mereklamasi kembali lahan tambang agar menjadi seperti semula dan limbah yang di hasilkan perusaan ini berupa limbah cair dimana limbah di endapkan terlebih dahulu agar tidak mencemari lingkungan sekitar. KMI hanya bergerak dibidang eksplorasi sampai penjualan batubara, sedangkan batubara yang akan dijual harus memenuhi syarat-syarat yang yang ada. Karena itu, batubara hasil penambangan harus dianalisan terlebih dahulu agar diketahui kualitas batubara tersebut. Perusahaan yang bergerak di bidang analisa batubara salah satunya yaitu PT. Geoservice Ltd.

PT Geoservice Ltd berdiri sejak tahun 1971 telah beroperasi selama 40 tahun dan terdiri dari 18 divisi yang bergerak dibidang Batubara, mineral, oil & gas, industri geotermal. Proses analisa di awali dengan proses preparasi. Setelah preparasi, sampel di bagi dua dimana yang satu di gunakan untuk analisa ASTM dan satu sampel di gunakan untuk general analysis yang di lakukan di laboratorium. General analisation terdiri dari analisa proximate, AFT, caloric meter, total sulfur, kandungan ash, volatile meter dan moisture.

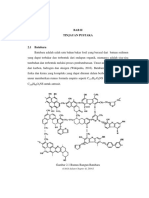

2. Pengertian umum batubara

Dalam mendefinisikan batubara, harus ditinjau dari beberapa aspek a.l : sifat fisiknya, asal kejadiannya dan pemanfaatannya. Untuk memberikan gamabaran mengenai pengertian batubara secara umum oleh beberapa penulis dapat diuraikan dibawah ini : - The International Hand Book of Coal Petrography dalam penerbitannya yang kedua pada tahun 1963 memberikan pengertian batubara sebagai berikut : Batubara adalah batuan sedimen yang mudah terbakar, terbentuk dari sisa-sisa tanaman dalam variasi tingkat pengawetan, diikuti oleh proses kompaksi dan terkubur

dalam cekungan-cekungan yang diawali pada kedalaman yang tidak terlalu dangkal. Cekungan-cekungan ini pada garis besarnya dibagi atas cekungan limnik (intracontinental) dan cekungan paralis yang berhubungan dengan air laut. Segera setelah lapisan-lapisan dasar turun terus-menerus, sisa-sisa tanaman yang terkubur tersebut dipengaruhi oleh proses normal metamorfosis, terutama oleh temperature dan tekanan. Thiessen (1947) menemukan beberapa kejanggalan batubara ketika beliau

mendefinisikan sebagai berikut : Batubara adalah suatu benda padat yangkompleks, terdiri dari bermacam-macam unsur yang mewakili banyak komponen kimia, dimana hanya sedikit dari komponen kimia tersebut dapoat diketahui. Pada umumnya benda padat tersebut homogen, tetapi semua berasal dari sisa-sisa tanaman. Sisa-sisa tanaman tersebut sangat kompleks, terdiri dari bermacam-macam tissue dimana setiap tissue terdiri beberapa sel. Dengan sendirinya akan berkomposisi sejumlah komponen kimia dalam perbandingan yang bervariasi. Jadi dapat disimpulkan bahwa pengertian Thiessen terhadap batubara adalah suatu benda padat organik, mempunyai komposisi kimia yang sangat rumit. Spackman (1958) yangmengemukakan konsep maseral mendefinisikan batubara dari dua sudut pandangan yaitu dari pandangan ahli geologi dan pandangan ahli botani.

Batubara adalah suatu benda padat karbonan berkomposisi maseral. Dengan melihat definisi di atas berarti pengertian batubara termasuk semua batubara dari semua derajat batubara (rank) yang diawali dari gambut, lignit, batubara subbituminous, batubara bituminous, semi antrasit, antrasit, meta antrasit dan juga grafit. Dari ketiga definisi yang telah diuraikan di atas, maka dapat diambil suatu rangkuman pengertian batubara sebagai berikut : Batubara adalah suatu karbonan berlapis yang berbentuk oleh akumulasi sisa-sisa tanaman bersama hasil dekomposisinya yang terawetkan dalam lapisan sedimen dan menjadi kaya akan unsur karbon dengan adanya proses diagenesis. Batubara juga berkomposisi bukan organik yang biasanya terbentuk menyebar sebagai butirbutir mineral seperti kuarsa, mineral-mineral lempung, siderit, kalsit dan pirit.

Barangkali cara termudah untuk mendefinisikan batubara adalah dalam hubungannya dengan kegunaannya dimasa mendatang. Sifat-sifat batubara tersebut yang menentukan kegunaannya dimasa mendatang ditentukan oleh tingkatan batubara. Sekali sifat-sifat itu (tingkatan dan petrografi) ditentukan, hasil test dan program anlisa akan diarahkan pada penentuan sifat-sifat yang cocok dengan kegunaannya.

BATUBARA DI INDONESIA

A.

Daerah Utama Indonesia sangat kaya dengan endapan batubara. Eksploitasi selama dekade terakhir memperkirakan sekitar 36.633 milyar ton, dimana 67.36 % ada di Sumatera, 32.16 % di Kalimantan dan sisanya terbesar di Irian Jaya, Jawa dan Sulawesi. Dari seluruh cadangan tersebut, hanya 4.800 milyar ton (13.38 %) dikatagori sebagai cadangan terukur,

sementara sisanya termasuk cadangan terindikasi, tereka dan hipotesis yang masih membutuhkan kegiatan eksplorasi lebih lanjut untuk meningkatkan status cadangan ini.

Kegiatan utama dalam eksplorasi dan penambangnandifokuskan pada cadangan yang dangkal substnasial dari stemaing coal sub bituminous dan bituminous yang terletak di Sumatera dan Kalimantan Timur dan Selatan.

B.

Jenis Batubara Batubara bervariasi dari lignit sampai atrasit, namun kegiatan penambangan seperti disebutkan di atas terutama difokuskan pada steaming coal sub bituminous dan bituminous.

C.

Pemanfaatan Pemanfaatan batubara terutama untuk pelistrikan dan industri semen di pasar domestik dan juga steaming coal di pasar eksport.

Sumber dan Kualitas Batubara ada disepanjang Indonesia dengan cadangan utama terletak di Sumatera dan Kalimantan Timur dan Selatan. Cadangan diperkirakan lebih dari 36.633 milyar ton. Batubara umumnya ditemukan di lembah sungai sedimen dekat dengan permukaan memungkinkan dilakukan penambangan secara tambang terbuka dengan lapisan tanah penutup yang tipis sampai pada ketebalan batubara mencapai 70 meter. Kualitas batubara Indonesia yang diproduksi pada umumnya dikelompokkan dalam sub-bituminous yang dicirikan dengan nilai kalori yang tinggi (37 % - 42.15 %), abu yang rendah (3 % - 12 %) dan belerang yang rendah (0.10 % - 0.85 %). Sifat fisik dan kimia batubara bervariasi dari satu ke lain tempat. Batubara Indonesia yang ditemukan berdasarkan kualitasnya dapat dikelompokkan sebagai lignite (58.63 %), sub biutminous (26.63 %), bnituminous (14.38 %), dan anthracite dalam jumlah kecil. Lebih lanjut ligmite dicirikan memiliki nilai kalori yang moderat (4.345 kcal/kg 5.830 kcal/kg). Volatile matter yang moderat (24.1 % - 48.8

%), dan belerang rendah (0.10 % - 0.75 %). Sebagian besar cadangan batubara subbituminous sampai lignite ada di Sumatera.

Sistem klasifikasi batubara . Klasifikasi Internasional untuk hard coal berdasarkan jenis. Suatu sistem klasifikasi batubara berdasarkan nomor kode di mana ada dua bagian berikut adalah : a. Hard Coals Mengandung moisture, nilai kalori lebih dari 5700 kcal/kg (10.260 Btu/lb) dalam ash free basis. Batubara ini digolongkan ke dalam volatile matter (dry, ash free), nilai kalori (moisture, ash free) dan sifat-sifat coking.

b. Brown Coal dan Lignite Mengandung moisture, nilai kalori di bawah 5700 kcal/kg (10.260 Btu/lb) dalam ash free basis. Batubara itu digolongkan berdasarkan total moisture (ash-free) dan nilai suhu yang rendah.

Klasifikasi NCB Merupakan sistem kode klasifikasi yang digunakan oleh Badan Batubara Nasional (NCB) di Inggris. Hal ini berdasarkan pada penentuan volatile matter pada dry mineral matter free (dmmf) basis dan jenis coke sebagaimana di dapat di pengujian karbonisasi Gray-King pada 600o C.

Klasifikasi ASTM Sistem klasifikasi berdasarkan tingkatan yang digunakan secara luas di USA dan berdasarkan pada fixed carbon dan nilai calorific value pada mineral matter free basis. Nilai kalori mengacu pada batubara yang mengandung moiture yang ada.

Klasifikasi Seylers

Sistem klasifikasi batubara berdasarkan pada kandungan karbon dan hydrogen, dihitung berdasarkan dmmf. Batubara dikelompokkan berdasarkan kandungan karbon dan hydrogen dibagi menjadi 4 kelas utama : i. Lignite ii. Bituminous iii. Carbonaceous iv. Anthracit Batasan Batubara Seylers Garis sempit pada grafik klasifikasi Seylers di mana kebanyakan batubara terang normal mangalami penurunan. Pada klasifikasi hard coal Australia, menggunakan volatile matter pada dmmf untuk penentuan kelas batubara, crucible swelling number untuk menentukan kkelompok batubara dan jenis Gray-King Coke untuk mendefinisikan sub-grup batubara. Sebagai tambahan, pada sistem klasifikasi Asutralia, ada angka abu. F. Pemanfaatan Batubara Penggunaan berbgai jenis batubara ditentukan oleh sifat fisika dan kimia dan didasarkan pada pertimbangan ekonomi. 1. Steaming Coal Kegunaan utamanya adalah pada pembangkit tenaga listrik. Hampir semua batubara secara teknis cocok untuk tujuan ini, batubara ini lebih mudah dan tidak memiliki penerapan khusus lain. 2. Coking Coal Kegunaan kedua yang paling penting dari batubara adalah pada pabrik besi dan baja. Coking coal cukup langka disebabkan oleh kebutuhan untuk memenuhi beberapa kriteria fisik dan kimia, khususnya ke mana batubara tersebut mengembang dan meleleh menjadi coke yang baik apabila dipanaskan. Oleh karena itu batubara tersebut cenderung mempunyai harga yang lebih tinggi daripada batubara yang dipakai untuk menghasilkan uap pada pembangkit tenaga listrik.

3. Kegunaan lain Kira-kira 66% batubara yang dihasilkan digunakan untuk pembangkit tenaga listrik. 23 % digunakan pada industri besi dan baja dan sisanya digunakan pada pabrik semen, pabrik ubin dan batubara dan sebagai sumber kimia.

DARI EKSPLORASI SAMPAI KE PENGAPALAN BATUBARA

Bagian ini merupakan contoh bagaimana pada tambang batubara melalui berbagai tahapan dari eksplorasi pendahuluan sampai tahap terakhir untuk mencapai suatu product tertentu yang sesuai dengan yang diingini oleh customer.

A. Eksplorasi dan Evaluasi Di masa lalu, pada dasarnya hanya cukup mengetahui jenis-jenis, kedalaman dan jumlah batubara yang ada di bawah tanah sebelum rencana-rencana untuk membuka dan mengoperasikan tambang dilaksanakan. Bagaimanapun, kebutuhan modal yang meningkat dan metoda produksi yang berkembang seperti sistem penambangan secara long wall, menyebabkan eksplorasi dan perencanaan yang akurat lebih penting. Tahap pendahuluan pada program eksplorasi adalah mengumpulkan dan menyusun semua data geologi sebelumnya yang tersedia di daerah. Hal ini dilengkapi dengan foto udara dan data yang dikumpulkan oleh penyelidikan-penyelidikan di darat, akan memberikan gambaran pada suatu daerah.

Program ini kemudian dikembangkan oleh program drilling yang terencana.

Peningkatan cadangan batubara awalnya diperkirakan oleh adanya sample-sample dari singkapan lapisan batubara atau dari pemboran dengan jarak yang berjauhan (sampai 10 km jaraknya dan 100 m kedalaman). Karena program tersebut meningkat menjadi lebih akurat,

perkiraan-perkiraan dibuat pada jarak 2 km (cadangan terindikasi) dan kemudian pada interval 1 km (cadangan terukur).

Sample batubara yang didapatkan dari pemboran dianalisa di lapangan oleh ahli geologi dan kemudian dikirim ke laboratorium untuk pengujian kimia dan fisik secara rinci. Penelitian geofisik dengan memasukkan alat-alat ke dalam drill hole. Informasi yang didapat dari drilling dan data dari berbagai penelitian digabungkan untuk memberi gambaran mengenai bentukan geologi pada daerah yang diteliti. Perangkat lunak komputer memberikan gambaran peta ke dalam bentuk tiga dimensi yang tinggi tingkat ketelitiannya. Sebagai tambahan tahapan kegiatan eksplorasi untuk penelitian selanjutnya dari struktur endapan, hasil analisa di laboratorium penting dilakukan untuk menganlisa sampel batubara dan memberikan data mengenai kegunaannya dan nilai endapan batubara. - Proximate analysis digunakan untuk memberikan data mengenai batubara yang bisa dimanfaatkan atau tidak. - Ultimate analysis memberikan informasi yang rinci mengenai komposisi kimia dari carbon, hydrogen, sulphur, nitrogen dan oksigen. Dari sini kita dapat memperkirakan jumlah oksigen yang dibutuhkan untuk membakar batubara dan memprediksi gas dan produk pembakaran lainnya. - Penelitian pencucian dilakukan untuk menentukan proporsi relatif dari batubara dan bahan yang tidak digunakan pada sampel dan perbedaan density. Informasi ini digunakan untuk memperkirakan kemudahan dalam melakukan pemisahan batubara dan bahan yang tidak digunakan dan untuk melakukan penyiapan dan peralatan batubara yang cocok.

Test selanjutnya dilakukan untuk menentukan kecocokan batubara bagi pembuatan coke. Evaluasi prospek tambang diteruskan melalui pengujian intensif, untuk memberikan penilaian nilai komersial dan perluasan endapan. Tahap selanjutnya adalah pembuatan rencana penambangan dan fasilitas pengangkutan batubara.

Untuk mensimulasi dan mengevaluasi sistem tambang yang diusulkan, kegiatan washing dan blending dilakukan dan konsekwensi financial strategi alternatif tambang dan pemasaran dibutuhkan penelitian. Setelah ditetapkan bahwa proyek tersebut secara komersial dan secara teknis dapat dikerjakan dan memiliki kontrak pemasaran, tambang dapat dibuka. Bagaimanapun ada faktor lain yang harus diperhatikan, seperti ijin pemerintah, studi mengenai dampak lingkungan, konsultasi infrastruktur, dll, tetapi hal ini tidak akan dibahas dalam kursus. Biasanya setelah kualitas batubara diketahui, perncanaan tambang dan pabrik preparasi batubara akan dirancang untuk memproduksi batubara untuk dapat diterima di pasar. Seringkali sebuah tambang memproduksi beberapa produk dengan beragam spesifikasi. Hal ini membuat perusahaan lebih flexibel di pasar. Perusahaan menggunakan metode penambangan terbuka untuk menggali batubara di semua area konsesi. Penambangan dalam masih dalam tahap kajian kelayakan. Gambar berikut memperlihatkan operasi penambangan pada tambang PT Kaltim Mineral; Indonesia berikut:

B. Metoda Quality Control yang digunakan di tambang 1. Pengujian kualitas berdasarkan core hasil pemboran. Data yang bisa diperoleh berupa, data range/kisaran kualitas batubara dan Penyebaranya, yang bermanfaat untuk memprediksi potensi ekonomi cadangan batubara pada suatu lokasi. 2.Pengujian kualitas pada pit sampel (slim core, chip atau channel sample) Tujuannya untuk memperoleh data kualitas batubara yang lebih

representative dari suatu blok produksi, yang akan dipergunakan sebagai produk dari blok tersebut. 3.Pengujian pada tumpukan material (stockpile) Untuk mengetahui kualitas Run Of Mining (ROM) batubara,

acuan kualitas

sekaligus

mengukur tingkat kontaminasi non coal material pada saat kegiatan ekstraksi batubara dari Coal seam. 4. Pengujian pada bagian aliran produk Bertujuan untuk memonitor adanya kontaminasi / pencampuran dari berbagai macam kualitas batubara selama proses produksi / preparasi. 5. Pengujian pada produk akhir. Untuk memastikan kualitas produksi telah dapat diterima dalam kisaran yang dipersyaratkan dalam penjualan. 6. Pengujian pada saat dilakukan serah terima/jual beli untuk diterbitkan certifikat Quality&Quantity Tiap tahap pengujian merupakan dasar untuk menentukan prediksi langkah selanjutnya dalam proses. Dengan prosedur ini sebuah tambang memiliki pengontrolan kualitas yang systematis untuk memudahkan pencapaian target kualitas produk yang telah ditetapkan, dan segala penyimpangan dan spesifikasi dapat diketahui atau diinformasikan lebih cepat sehingga kualitas konsisten dapat dijamin.

C. Certificate Pengapalan Batubara Semua pengapalan batubara dijamin kulitas dan kuantitasnya oleh surveyor. Sertifikat ini dibutuhkan dalam pembayaran muatan oleh penjual dan pembeli. I.I.A bisa ditunjuk oleh persetujuan awal antara pembeli dan penjual, tetapi dalam beberapa hal I.I.A ditunjuk oleh pembeli.

TEORI SAMPLING DAN PROSEDUR

Sampling batubara merupakan kegiatan yang komplex dan sulit. Semua dokumen mengenai sampling yang telah dikeluarkan oleh berbagai organisasi standard adalah merupakan dokumen untuk jangka panjang. Oleh karena itu penting bahwa segala kegiatan sampling ditunjukkan oleh personil yang kompeten yang terlatih dengan mengikuti standar yang cocok secara tepat. Bagian sampling ini dimasudkan supaya orang yang tidak biasa dengan sampling memperoleh pengetahuan dasar mengenai materi dan tingkat kesukaran materi dapat dimengerti dengan baik. Tentu saja agar orang bisa menjadi seorang sampler yang kompeten dibutuhkan pengalamn praktis yang luas dan pengetahuan mengenai teori dan standar sampling.

A. Tujuan Sampling Sampling merupakan pengambilan sejumlah kecil sample batubara yang representatif dari pengiriman batubara. Istilah representatif berarti bahwa sepanjang menyangkut tujuan analisa dan testing sample dalam jumlah sedikit dapat digunakan untuk mewakili jumlah yang lebih besar. Analisa sample batubara dalam jumlah kecil yang diambil dengan cara yang benar dari sejumlah tumpukan batubara akan menunjukkan sifat-sifat dari timbunan batubara. Sampling yang dilakukan pada internal quality control adalah untuk memastikan bahwa produk tersebut sesuai dengan spesifikasi yang ditentukan. Hal ini juga berlaku untuk quality eksternal dimana suatu perusahaan inspeksi yang independen seperti Sucofindo, melaksanakan sampling dan pengujian untuk sertifikasi pengapalan batubara.

Pentingnya sampling, dapat dilihat dibawah ini, Kesalahan hasil analisa dapat disebabkan oleh : A. 80 % dari sampling B. 15 % dari preparasi sample C. tetapi hanya 5 % dari analisa laboratorium

B. Prinsip dan Dasar Dasar sampling yang tidak menyimpang yaitu bahwa setiap partikel pada pengiriman seharusnya memiliki kesempatan yang sama untuk diikutsertakan dalam sample. Jumlah increment yang akan diambil dan ukurannya, ditentukan oleh keanekaragaman komoditi, distribusi ukuran dan situasi sampling yang sebenarnya. Gambaran mengenai increment dapat ditunjukkan pada dasar masa dan waktu, entah secara sistematis atau acak. Sampling digambarkan dalam Standard International. Contoh Badan Standarisasi adalah : ISO BS ASTM AS Others = = = = = International Standard Bristish Standard American Standard Australian Standard South African, Japanese or German.

Di Indonesia untuk eksport batubara biasanya menggunakan standard ISO, BS, atau ASTM. Sehingga penting untuk menentukan standard sampling mana yang harus dipakai sesuai permintaan konsumen, Namun di PT.geoservice Ltd. Hanya menggunakan standar ISO dan ASTM saja. Sampling yang dilakukan pada perusahaan ini yaitu sampling dari tongkang. Sampling dari tongkang sering menimbulkan masalah khusus, contohnya pada penentuan total moisture, dimana batubara dibagian bawah truck tidak mustahil dapat mengandung total moisture yang lebih tinggi daripada bagian atas. Increment paling baik diambil apabila batubara berukuran tidak terlalu besar, dengan menggunakan probe yang memungkinkan batubara bisa terambil. Apabila tidak berhasil, sebuah lubang digali dibagoian atas batubara sampai kira-kira 0.5 meter, tetapi idealnya sampai setengah kedalaman batubara dan increment yang diambil dari bawah lubang. Bagaimanapun, sampling paling baik dilakukan selama pemuatan atau pembongkaran, atau jika

pada kondisi belt berhenti atau berjalan dapat dilakukan. Metode sampling ini yang di lakukan di PT. Geoservice Ltd. Cabang juanda. Batubara barangkali merupakan komoditi bulk yang paling sukar untuk disampling. Ada perbedaan besar pada ukuran butir untuk kebanyakan pengapalan batubara, dari ukuran maximum 30 mm sampai 50 mm atau bahkan 200 400 mm turun hingga ukuran minimal kurang dari 0.01 mm. Ada perbedaan yang besar pada ukuran butir beberapa jenis hanya terdiri dari macam-macam mineral dan lainnya mengandung batubara dengan sejumlah kecil mineral. Selanjutnya sering pula ditemukan batubara yang lebih besar mengandung sedikit abu dan lebih lembab dari batubara yang lebih kecil.

Hal yang penting dalam proses sampling adalah bahwa setiap partikel pada sejumlah batubara harus mempunyai kesempatan yang sama untuk diseleksi. Proses pengambilan sample batubara (dapat dilakukan di truck, stockpile atau waktu pengapalan) meliputi pengambilan sejumlah increment yang merupakan gabungan dari gross sample. Gross sample kemudian di crushing dan dilakukan preparasi sample sampai dapat dipakai untuk analisa dan testing.

Karena dapat dilakukan dengan metoda manual atau mekanis, misalnya scoop dipakai untuk mengambil increment batubara dari stockpile, atau bucket untuk mengambil increment dari swingarm yang merupakan alat sampling mekanis. Banyak hal yang menyangkut hal ini mengacu pada standard ISO yang baru untuk sampling (ISO 1988). Bagaimanapun dokumen standard lainnya juga harus diikuti apabila sesuai, sehingga mengikuti aturan-aturan yang sama.

F. Rincian Increment 1. Jumlah Increment

Jumlah Incremet yang diperlukan dalam melakukan pengambilan Gross Sample berdasarkan pada berbagai faktor, yaitu : D. Ukuran / size E. Jenis batubara. Batubara yang tercuci atau dibersihkan membutuhkan lebih sedikit increment daripada batubara yang dicampur atau ROM sebab batubara yang dicampur kurang homogen. F. Metoda / sistem pengambilan sample yang digunakan. Sampling pada stopped belt dan pada falling sstream lebih baik dari pada sampling pada tongkang atau stockpile. Oleh karena itulebih sedikit increment yang diperlukan.

Tabel berikut ini menunjukkan jumlah increment yang dibutuhkan dari sample kasar yang akan diproses untuk menyediakan sample General analyisi (GA).

Jumlah increment minimum untuk tiap pengambilan sampai 1000 t Cara Sampling Batubara berukuran batubara kering yang dibersihkan atau dicuci & yang tidak dicuci Batubara yang diblending, Run of Mine Batubara yang tak dikenal

Stopped belt/ Falling stream Wagons, lories dan Tongkang, Stockpile, Masuk ke lambung kapal

20

35

25

50

35

65

Pada pengambilan yang lebih dari 1.000 ton, 2 prosedur yang tersedia : a. Jumlah increment dapat dihitung dengan faktor :

n x

tonnage 1000

b.

Pengambilan dapat dibagi menjadi sub pengambilan tiap 1.000 tons dari gross sample yang dikumpulkan dan diproses untuk setiap sub pengambilan.

Pengambilan batubara dari sumber yang sama tidak membutuhkan jumlah increment yang banyak untuk menyiapkan gross sample. Untuk sekumpulan gross sample pada pengujian ukuran butir dibutuhkan 40 increment.

2.

Massa increment Massa minimum increment sebanding dengan ukuran atas batubara yang dipakai untuk sample. Untuk batubara dengan ukuran atas sampai dengan 150 mm, - massa minimum (dlm. Kg) = 0.06 X ukuran atas nominal batubara dalam mm. Untuk batuabara dengan ukuran lebih besar dari 150 mm, - massa minimum (dlm. Kg) = 10 kg. Untuk batubara lumpy (ukuran atas lebih dari 50 mm) jumlah material + 50 mm harus diperkirakan dan secara normalo diterapkan pada stockpile, dsb. Hal ini digabungkan dengan 50 mm yang dapat dipakai sebagai sample dengan menggunakan ladle atau scoop.

K. Pengawetan Sample Dengan tergantung pada persyaratan konsumen, sample harus disimpan paling lama setengah tahun.

Oleh karena itu pentinglah bahwa sample disimpan sehinggga sample tersebut dapat terjaga integritasnya. Pada sample harus diberi label : G. Tanggal sampling H. Jenis Sample I. Reff. No. Dll.

Sample harus dimasukkan kedalam double kantong plastik. Pada beberapa hal, konsumen dapat mengusulkan agar sample disimpan dalam nitrogen, air atau dibekukan. Ini untuk mengurangi pengaruh oksidasi. Untuk penyimpanan jangka panjang, penempatan sample dalam air adalah metode yang paling tepat.

BAB V

TEORI DAN PROSEDUR PREPARASI SAMPLE

Preparasi sample adalah pengurangan massa dan ukuran dari gross sample sampai pada massa dan ukuran yang cocok untuk analisa di Laboratorium. Preparasi sample untuk penentuan moisture dan general analysisi biasanya mencakup pembagian dan pengurangan. Hal ini juga mencakup mixing dan pengeringan udara. A. Pengeringan Udara / Air Drying. Peneringan udara pada gross sample dilakukan jika sample tersebut terlalu basah untuk diproses tanpa menghilangnya moisture atau yang menyebabkan timbulnya kesukaran pada crusher atau mill. Pengeringan udara dilakukan pada suhu ambient sampai suhu maximum yang dapat diterima yaitu 40oC. Suhu oC

Lama Pengeringan (jam)

20 30 40

24 6 4

Waktu di atas hanya untuk panduan. Jika diperlukan waktunya bisa lebih lama, namun pentinglah untuk menghindari perpanjangan waktu yang tidak perlu. Hal ini terutama berlaku untuk batu bara yang dicurigai mengalami oksidasi. Hasil dari pengeringan udara dapat dihitung dari hilangnya massa setelah pengeringan udara. Hal ini digunakan untuk menghitung hasil total moisture untuk 2 tahap test.

B. Pengecilan Ukuran Butir Pengecilan ukuran butir adalah proses pengecilan ukuran atas sample tanpa menyebabkan perubahan apapun terhadap massa sample.

Contoh alat mekanis untuk melakukan pengecilan ukuran butir sample adalah : Jaw Crusher Rolls Crushers Swing Hammer Mills

Crusher atau Mills sedemikian rupa sehingga batubara tidak terkontaminasi atau kena pengaruh panas selama proses. Karena hal inilah maka penggunaan ring mills tidak cocok atau sample batubara. Biasanya Jaw Crusher atau Roll Crusher digunakan untuk mengurangi ukuran atas dari 50 mm sampai 11,2 mm, 4,75 mm, atau 2.36 mm. Roll Crusher lebih disukai jika massa sample lebih besar dan total moisture sample dapat ditentukan.

Swing Hammer Mills digunakan untuk menghancurkan sample sampai 0,2 mm, yang digunakan untuk sample General analysis. Sebelum digunakan, crusher dan Mills harus dibersihkan dan disiapkan untuk mencegah kontaminasi. C. Mixing / Pencampuran Sample harus dicampur dengan metoda manual atau yang lebih disukai metoda mekanis pada tahap proses preparasi sample untuk memastikan homogenitasnya. Sample dapat dapat dicampur secara manual dengan menggunakan riffle, melewatkan sample 3 kali melalui riffle, atau dengan membentuk dan membentuk kembali timbunan berbentuk kerucut. Bagaimana ini dapat menyebabkan masalah yang disebabkan oleh pemisahan ukuran butiran dan harus di check untuk memastikan bahwa tidak ada penyimpangan. Sample dapat dicampur secara mekanis dengan menggunakan Rotary Sample Devider sebanyak 3 kali.

D. Pembagian Proses untuk mendapatkan sample yang representatif dari gross sample tanpa memperkecil ukuran butir. Sebagai aturan umum, pengurangan sample harus dilakukan dengan melakukan pembagian sample. Lihat tabel halaman 68 adalah persyaratan ukuran atas yang berbeda dan jenis samplenya. Pembagian dapat dilaukan dengan metode manual atau mekanis : Metode manual Riffling-lihat contoh riffle. Lebar lubang paling tidak 3 x ukuran atas sample. Ukuran yang cocok untuk barubara adalah sampai 25 mm ukuran atas. Metode increment manual (tumpukan yang diratakan) biasanya digunakan untuk batubara di atas 25 mm. Sample disebarkan pada suatu permukaan segi empat yang bersih dan halus dengan ketebalan sesuai dengan ukuran atas sample seperti pada tabel berikut : massa minimum untuk

Ukuran atas nominal, mm > 45,0 45,0 31,5 22,4 16,0 11,2 8,0 < 5,6

Ketebalan, mm 3 x topsize 110 to 120 80 to 90 55 to 65 40 to 50 30 to 35 20 to 25 15 to 20

Segi empat tersebut dibagi menjadi 20 bagian dan increment diambil dari tiap bagian dengan menggunakan sekop yang cocok dan bump plate. Ke- 20 increment dikombinasikan untuk membentuk sub sample. Lihat diagram metode terlampir.

Masssa Gross Sample Minimum setelah pembagian Ukuran Atas Nominal Batubara Mm 300 200 150 125 90 63 45 31.5 22.4 Kg 15000 5400 2600 1700 750 300 125 55 32 Kg 3000 1100 500 350 125 60 25 10 7 Sample GA Moisture Sample Ketepatan 1% 54000 16000 6750 4000 1500 500 200 65 25 Ketepatan 1% 13500 4000 1700 1000 400 125 50 15 6 Ukuran Sample kg

16.0 11.2 8.0 5.6 4.0 2.8 2.0 1.0

20 13 6 3 1.5 0.65 0.25 0.10

4 2.5 1.5 1.2 1.0 0.65 -

8 3 1 0.50 0.25 0.25 -

2 0.70 0.25 0.25 0.25 0.25 -

E.

Prosedur Preparasi Sample pada PT.Geoservice Ltd. Prosedur preparasi sample pada PT.Geoservice Ltd cabang juanda terdiri dari : 1. Sampel yang telah diperoleh masuk kealat dialing crusher sehingga ukuran butir sampel batubara berubah dari 50 mesh menjadi 11,2 mesh. 2. Kemudian sampel masuk ke alat RSD ( rotary sampel divider ) untuk menghomogenkan ukuran sampel batubara dan membaginya menjadi 6 block dimana 2 block di gunakan untuk analisa ASTM dan 1 block digunakan untuk analisa GA (general analysis). 3. Untuk yang analisa ASTM (total moisture), sampel masuk ke drying sheed untuk kemudian di analisa sedangkan untuk yang analisa GA, sampel masuk ke jaw crusher untuk diubah lagi ukurannya menjadi 4,75 mesh kemudian masuk lagi ke RSD untuk dihomogenkan dan dibagi menjadi beberapa block. Selanjutnya sampel masuk kealat milling untuk di kecilkan lagi ukurannya menjadi 2,12 mm untuk selanjutnya dimasukkan kea lat drying sheed.

Hal-hal yang penting dalam membuat prosedur preparasi sample adalah : Masssa minimum yang diperlukan yang memungkinkan untuk diambil (massa sample yang diambil dari core samples dapat sangat sedikit) Jenis sample apa yang diperlukan general analysis (GA), moisture, sizing, HGI, float/sink, moisture holding capacity dll. Apabila memungkinkan menggunakan metode mekanical dalam menggunakan pembagian Kurangi waktu dalam pengeringan sample untuk menghindari oksidasi. Jangan melakukan pengeringan pada suhu di atas 40oC.

BAB VI PARAMETER ANALISA BATUBARA

Kebanyakan analisa batubara adalah merupakan test empiris dan supaya hasilnya dapat berarti, test tersebut harus dilakukan dengan benar sesuai dengan metode standar yang telah disebarluaskan. Pada waktu hasilnya dilaporkan, metode standard yang dipakai harus jelas. Sebuah contoh sifat empiris pengujian batubara adalah pada proximate analysis batubara. Ini adalah penentuan moisture, abu, dan volatile matter. Fixed carbon dihitung dengan hasil perbedaan, sehingga jumlah keempat komponen dari proximate analysis tersebut adalah 100% Kandungan moisture pada sample batubara hasil penggerusan lolos 0.212 mm, dan diequilibrium pada lingkungan laboratorium. Hal ini ditentukan dengan mengukur hilangnya massa pada

sample batubara yang dipanaskan pada lingkungan nitrogen 105o-110oC sampai tidak ada lagi masssa yang hilang Abu pada sisa residu yang tidak terbakar setelah sample batubara dipanaskan pada suhu udara sampai 500oC selama 30 menit dan kemudian dar 500o 815oC selama60 sampai 90 menit dan selanjutnya disimpan pada 815oC sampai beratnya konstan. Volatile matter atau zat terbang ditentukan dengan cara menghitung kehilangan berat contoh yang dipanaskan (tanpa oksidasi) pada kondisi standard, kemudian dikoreksi terhadap kadar air lembab. Sifat empiris testing dititikberatkan pada keadaan bahwa kegagalan untuk memenuhi spesifikasi suhu, sebagaimana dicantumkan pada standard, akan memberikan hasil yang tidak produktif.

A. Moisture Kandungan moisture batubara harus diketahui dalam rangka penentuan kualitas dan kuantitas. Hal ini berlaku pada penentuan kualitas sebagai bagian dari pengapalan nonbatubara, misalnya pembeli tidak menginginkan adanya air yang banyak dalam pengapalan. Kenyataanya, hal tersebut secara luas merupakan bahan asing yang tidak hanya mempengaruhi nilai batubara tapi juga sifat-sifat penanganannya, beberapa moisture mungkin terjadi kehilangan, sebaliknya semua komoditi sebagian besar memiliki toleransi kandungan moisture di mana besar muatan akan cenderung mengikuti pada waktu masuk di hold dan ini juga yang berlaku pada batubara. Moisture ini juga beraku pada kualitas dengan cara yang sama kebanyakan parameter harus disesuaikan dengan basis moisture dimana hasil tersebut akan dilaporkan. Oleh karena itu hasil nilai kalori pada dry basis dapat sangat berbeda dengan hasil serupa pada as received basis.

1. Definisi (AS 2418 1995) Total Moisture Kelembaban pada batubara sebagaimana dipakai sebagai sample, dan mudah berubah dalam keadaan di bawah standard.

Free Moisture Kelembaban yang hilang pada batubara dalam mencapai keseimbangan dengan udara yang dihadapi. Free moisture juga sisebut surface moisture atau air-dry loss

Residual Moisture Kelembaban yang ditahan oleh sample batubara, yang diambil untuk menentukan total moisture, setelah mencapai keseimbangan dengan lingkungan atmosphere. Residual mosture juga dikenal dengan moisture pada air-dry sample.

Moisture Holding Capacity Jumlah kelembaban yang terkandung pada batubara pada keseimbangan udara 96% relatif humidity dan suhu 30oC, moisture holding capacity juga dikenal dengan equilibrium moisture. Pada definisi ASTM, dikenal sebagai inherent moisture.

Bed (Natural) Moisture Persentase alamiah moisture batubara insitu pada lapisan batubara. Untuk batubara tingkat rendah gambaran ini bisa lebih tinggi dari equilibrium moisture.

Moisture pada Sample Analisa Adalah moisture pada sample batubara yang dapat berubah pada kondisi standard.

Penggunaan batasan moisture yang benar dan tidak ambigu sangatlah penting. Salah satu contohnya adalah penggunaan istilah inherent moisture untuk hasil moisture pada

proximate. Istilah ini berarti equilibrium moisture pada ASTM dan istilah inimerupakan batasan yang tidak disukai pada metode AS dan ISO dimana free mosture sama dengan air dry loss mosture.

2. Metode analisa

Sample untuk pengapalan umumnya melewati lebih dari satu tahap penentuan moisture yang kesemuanya berhubungan erat dengan pertimbangan melakukan persiapan sample.

Air Drying Batubara dikeringkan di udara pada suhu tidak lebih dari 40 oC sampai batubara mencapai keseimbangan dengan udara di lingkungan preparasi sample. Hilangnya massa dilaporkan sebagai air dry loss atau free moistur. Untuk batubara dengan moisture yang tinggi (> 30%) dua tahap air dry loss dibutuhkan untuk memastikan bahwa sample sudah cukup kering untuk melewati penggilingan, dsb.

Moisture Sample Setelah air drying, batubara diperkecil sampai ukuran atas batubara 3 5 mm dan sample residual moisture dikerjakan dan ditutup untuk mencegah hilangnya moisture. Sample ini ditest menurut metoda standard yang cocok. Untuk ISO, sample dikeringkan dengan set point 106oC selama 3 jam dengan gas nitrogen. Untuk ASTM, sample dikeringkan pada set point 106 oC selama 1 jam dengan menggunakan compress air. Untuk kebanyakan batubara di Indonesia, hasil ISO akan lebih tinggi dari pada ASTM. Hal ini disebabkan oleh pengaruh oksidasi pada lingkungan udara atmosphere yang menyebabkan hasil yang lebih rendah. Gas nitrogen mencegah segala pengaruh oksidasi pada sample.

3. Hasil Pelaporan

Hasil pada moisture basis harus dipertimbangkan secara seksama pada waktu melaporkan hasil. Hal ini tampak pada contoh di bawah, dimana batubara dianalisa dengan hasil test sbb :

Air dry loss Residual moisture Moisture in the analysis sample Ash content

7,5 % 9,8 % 10,5 % 4,5 %

Hasilnya ditetapkan sbb :

as received % wt . Air dry loss . Residual moisture . Total moisture . Moisture in the analysis sample . ash content 4.2 7.5 16.6 -

air dry % wt

conditioned lab.sample % wt

dry basis % wt

9.8 -

10.5

4.45

4.5

5.0

Hal ini didapatkan dua set air dry basis. Apabila pada pengeringan awal dan preparasi sample telah dilakukan pada kondisi laboratorium yang sama seperti pada suatu tempat dimana sample laboratorium dikondisikan, maka secara teoritis dua hasil akan nampak identik.

Bagaimanapun juga pada kenyataannya ini buakan permasalahannya dan macam ambigu yang nampak adalah kejadian umum. Untuk menghindari stuasi ini, parameter batubara dapat dinyatakan pada moisture basis atau dry basis secara umum. Hal ini penting ketika membandingkan hasil antar laboratorium, karena kondisi laboratorium yang berbeda

dapat menghasilkan hasil air dried yang berbeda tetapi pada kondisi dry basis hasil-hasil itu dapat ditoleransi.

4. Pengaruh Moisture lainnya

Pentingnya test Pengontrolan kelembaban pada laboratorium merupakan hambatan utama dalam mendapatkan hasil yang cepat. Dalam hal pengontrolan produksi, untuk mempercepat hasil analisa, sample dapat dilakukan dengan cara mempercepat waktu equilibrasi. Untuk pengontrolan produksi internal hal ini dapat diterima. Untuk mempercepat pengeringan adalah mengeringkan sample analisa pada 105

o

C atau dengan menggunakan oven

microwave sampai batubara cukup kering untuk di mill. Ini akan mempengaruhi nilai kalori batubara dari batubara tingkat rendah dan sifat-sifat cooking, maka cara tersebut tidak digunakan jika hasilnya tidak diharapkan sebagaimana dilakukan dalam kondisi standard. Jalan pintas umumnya digunakan untuk mendapatkan hasil abu atau sulphur untuk sample produksi pengontrolan kualitas.

Pengkondisian Sample untuk test Physik. Hasil yang salah dapat didapat sebagai contoh pada HGI, abrasi Index atau Roga Index jika sample tidak diequilibrasi dengan tepat sebelum preparasi. Penggunaan waktu yang minimum/singkat disarankan untuk mengequilibrasi sample dilingkungan laboratorium.

B. ASH /ABU Sisa yang tidak terbakar pada batubara, abu berasl dari bahan mineral bercampur batubara dan dari campuran seperti material dari atap atau dasar lapisan batubara. Bahan mineral seperti syngenetik yaitu dalam struktur batubara dan berasal dari sisa tumbuhan atau exigenetic yang bukan merupakan bagian substansi batubara.

Abu berbeda pada komposisi kimianya dan biasanya kurang dari bahan mineral yang berhubungan dengan batubara. Selama pembakaran berbagai perubahan terjadi pada bahan mineral, seperti hilangnya kandungan air dari mineral sili cate, hilangnya carbon dioxida dari bahan carbonat, oxidasi dari iron pyrite ke iron oxide, dan penetapan oxida sulphur sebagai elemen dasar seperti megnesium atau calsium. Penentuan abu adalah empiris, karena kondisi pembakaran menetukan seberapa jauh perubahan kimia dalam bahan mineral. Untuk analisa kandungan Ash, mula mula tempat sampel di timbang dalam keadaan kosong, kemudian tempat sampel di isi sampel seberat 1 gram. Lalu sampel di masukan kedalam purnish. Untuk analisa dengan standar ASTM, sampel di bakar selama 4 jam dengan suhu 750 oC sedangkan untuk analisa dengan standar ISO di bakar selama 3 jam dengan suhu 815 oC. setelah di bakar dalam purnish , sampel ditimbang lagi. Kandungan Ash akan di peroleh dengan mengurangkan berat tempat sampel setelah pembakaran dengan berat tempat sampel kosong. Metode ini disebut juga metode gravimetri.

Pentingnya Ash Pembuatan coke Ada spesifikasi abu coke untuk digunakan pada blast furnace. Ini biasanya abu pada coke yang akan melebihi abu pada batubara harus kurang dari 10%.

Abu yang tinggi berarti ada sedikit fixed pada coke dan lebih banyak volume slg pada blast furnace, yang berarti lebih banyak coke per ton iron dan lebih sedikit produksi iron.

Untuk tiap persentase pengurangan abu pada blast furnace coke, beberapa operator menyatakan bahwa mereka dapat meningkatkan 3-6 % produksi besi.

Cudmore mengutip berikut ini :

1,0 % ash in coke = +10 kg coke / tn hot metal

Tingkat produksi pig iron = Constant X (Total Coke yang digunakan/hari) Konsumsi coke secara khusus

Pengaruh kenaikan 2 % pada kandungan abu coke pada tingkat produksi coke pig iron digambarkan sbb :

Diasumsikan bahwa tingkat produksi pig iron 2000 T/hari dengan konsumsi coke 100 ton dan konsumsi coke khusus 500 kg coke/ton pig iron. Kandungan abu yang meningkat akan berakibat pada konsumsi coke khusus dari 500-520 kg coke/ton pig iron. Tingkat produksi pig iron oleh karena itu diturunkan dari 200 ton/hari menjadi 1993 ton/hari (yaitu kehilangan produksi 67 ton/hari-3,4 %). Tingkat kehilangan produksi akan terjadi sebagai akibat dari perubahan sifat kimia coke (misalnya kenaikan pada kandungan abu). Namun jika ada kemerosotan pada sifat fisik coke yanglebih jelek atau lebih mudah terkikis di blast furnace, dan ini akan mempengaruhi kemampuan menembus udara dan menyebabkan pengaruh merusak blast furnce.

C. Volatile Matter / Zat Terbang. Zat terbang umunya terdiri dari gas-gas yang mudah terbakar seperti hidrogen, karbon monoksida (CO) dan metan, tetapi kadang-kadang berisi gas-gas yang tidak terbakar seperti CO2 dan air (H2O).

Jadi zat terbang merupakan zat aktif yang menghasilkan energi / panas bila batubara dibakar.

Kadar zat terbang batubara berhubungan erat dengan derajad batubara dan merupakan salah satu parameter didalam klasifikasi batubara. Kadar zat terbang dipakai juga sebagai parameter untuk memisahkan dan menetukan perbandingan batubara di dalam proses

blending untuk menghasilkan kokas yang baik. Di samping itu zat terbang berperan juga sebagai parameter : Mengestimasi hasil kokas selama proses karbonisasi berlangsung. Memilih peralatan yang sesuai dengan proses combustion. Memilih proses dan kondisi batubara untuk proses gasifikasi dan liquifikasi.

D. Total Sulphur Bentuk Sulphur Sulphur terjadi pada batubara seperti : i. pyritic

ii. sulphate iii. organic Sulphur sulphate biasanya kurang dari 0.05 % berasal dari abu atau dari bahan sulphate bataubara. Apabila terdapat cleat abu material dapat dicuci.

Sulphur pyritic muncul entah sebagai marcasite atau pyrite. Marcasite iendapkan sejaman dengan batubara dan memiliki ukuran antara 0.5 sampai 40.0 mm. Marcasite juga nampak seperti betonan kecil yang diisi dengan batubara berukuran antara 20 dan 100 m.

Pyrite besi pada cleat dan pada rongga lain dianggap sebagai turunan. Berkenaan dengan kedua bentuk endapan dan ukuran bijih, jika cara timbulnya sedemikian rupa sehingga pyrite dipisahkan dengan cara crushing pada top size yang mana dapat disiapkan secara ekonomis, maka pyrite dapat dipisahkan.

Sulphur organic terikat secara kimia pada struktur molekul hydrocarbon dan tidak dapat dipisah dengan proses benefication.

Oleh karena itu apabila sulphur batubara tinggai, pengetahuan mengenai distribusi sulphur melalui lapisan dan bentuk sulphur akan membantu dalam menilai pemasaran batubara.

Untuk analisa sulphur di gunakan alat HTM ( high temperature methode). Mula mula hydrogen peroxide sebanyak 30 ml di encerkan pada gelas ukur sampai 500 mL, kemudian larutan ini dimasukkan ked ala absorber untuk di sambungkan menggunakan selang ke alat HTM. Sampel batu bara di letakkan ke dalam tempat sampel kemudian atasnya di tambahkan alumunium oxide agar pembakaran yang terjadi merata. Kemudian sampel tersebut dibakar di dalam alat HTM selama 10 menit. Uap dari sampel akan masuk ke dalam absorber melalui selang sehingga bercampur dengan larutan dalam absorber. Kemudian larutan tersebut di beri indicator metal merah dan dititrasi dengan penitar Borat sampai berwarna hijau. Selanjutnya kadar sulphur di hitung berdasarkan volume penitar yang telah terpakai.

E. Calorific Value Parameter yang paling penting ini dapat merupakan pokok kesalah pahaman dan alasannya sebagian dikarenakan oleh perbedaan antara kenyataan yang didapat oleh Laboratorium dengan yang didapat oleh Perusahaan.

Nilai kalori dinyatakan pada MJ/Kg yang konsisten dengan sistem metric. Di USA nilai kalori dinyatakan dalam BTU/Lb. Sedangkan di Eropa dalam kcal/kg.

Berbagai unit yang berhubungan adalah : 1 MJ/Kg 1 Btu/lb = = 238.846 kcal/kg 1.8 kcal/kg.

Nilai kalori biasanya dilaporkan sebagai nilai kalori kotor, tetapi dapat juga dilaporkan sebagat net kalori value. Di USA irtilah ini kadang mengacu pada nilai pemanasan tinggi dan rendah.

1.

Gross Calorific Value Adalah jumlah unit panas yang dikeluarkan per unit bahan-bahan yang dibakar denan oxygen dibawah kondisi standard; hasil pembakaran dinyatakan dalam oxygen, carbon, dioxide, nitrogen dan oxida dari nitrogen., air seimbang dengan uap air dan jenuh dengan carbon dioxide dan solid ash. Kmaka hasilnya dikoreksi untuk pembentukan asam sulphur dan nitrogen, tetapi tidak untuk produk lain. Gross calorific value umumnya disebut niali kalori gross pada volume konstan GCV).

2.

Net Calorific Value Pada kenyataan pada waktu batubara dibakar, produk pembakaran tidak sama dengan yang diperkirakan di atas. Terutama air yang terbentuk menguap dan panas pengembunan yang diperoleh pada laboratorium tidak tersedia.

Gross Calorific Value oleh karena itu diubah secara matematis menjadi net calori dengan menerapkan faktor koreksi yang didasarkan pada kandungan hydrogen, oxygen dan moisture. Kemudian Net calorific Value memberikan ukuran nilai pemanasan batubara yang lebih ptraktis dalam penggunaan yang aktual. Net calorific Value biasanya disebut NVC. Nilainya sekitar 250 s/d 300 kcal/kg lebih rendah dari GVC.

Adalah jumlah unit panas yang dikeluarkan per unit bahan bakar yang dibakar dengan oxygen, nitrogen, dan oxida nitrogen, carbon dioxida, sulphur dioxida, uap air dan abu padat.

Di laboratorium nilai calorific batubara ditentukan oleh oxygen bobm calorimeter pada volume konstan. Pada keadaan seperti ini, air yang merupakan hasil pembakaran berujud cair. Panas pembakaran yang ditentukan pada cara ini adalah GCV. ASTM

mendefinisikan NVC sebagai panas pembakaran pada tekanan yang konstan di mana air berujud gas.

Menghitung Net calorific Value.

Baik standar ISO maupun ASTM memberikan rumusan untuk merubah GCV menjadi NCV. ASTM menghitung NCV pada tekanan normal, ISO menghitung NCV pada tekanan dan volume konstant. ASTM D1989 Net calorific Value pada Tekanan Konstant.

NCV (ar) cal/g = GCV (ar) cal/g - 5.72 x (9 x H a r) dimana Har = (H a s det 0.1119 Mad) X 100 TM + 0.1119 x TM 100 Mad ISO 1928 Net Calorific Value pada Volume Konstan

NCV ar J/g = (GCV J/g db-(206 x H db) x (1 0.01 TM ar) 23 x TM air Dimana hydrogen diluar moisture ISO 1928 Net Calorific Value pad tekanan konstant. NCV ar J/g = GCV ar J/g (212 x H a r) (0.8 x O ar) (2.45 x TM ar)

Net Calorific Value pada tekanan yang konstan mewakili pembakaran normal batubara pada tungku pembakaran batuabra yang halus.

Bagaimana hasil ISO untuk NCV biasanya dinyatakan pad volume konstant pada kontrak penjualan. Maka koreksi dari volume konstant menjadi tekanan konstant tidak diperhitungkan. Akibatnya persamaan ISO pada perolehan volume konstant

menghasilkan kira-kira 15 cal/kg lebih tinggi dari persamaan ASTM pada tekanan konstant. Persamaan ISO pada tekanan konstant menghasilkan hasil yang hampir sama dengan persamaan ASTM, tetapi persamaan ISO lebih rumit dan oleh karena itu tidak digunakan secara komersial.

Selanjutnya diketahui bahwa ada perbedaa lagi antara standard ASTM dan ISO mengenai defenisi dan peristilahan. F. Kandungan Abu 1. Coking Coal

Pengetahuan mengenai komposisi abu diperlukan untuk memungkinkan beban pada blast furnace disesuaikan, sehinggga blast furnace slag menunjukkkan sifat-sifat yang dibutuhkan. Dari oxides silica ada acid oxida dan refractory. Oxida silica membutuhkan base acid (FeO, CaO, MgO, Na2O, K2O) untuk bertindak sebagai pengalir dan merendahkan suhu melting/leleh. Selanjutnya sifat slag dikontrol oleh perbandingan antara lime/silica. Silica dapat diperkenalkan pada blast furnace sebagai coke ash dengan gamping atau bijih besi.

Keseimbangn material mengenai silica dan calsium memungkinkan perhitungan beban blast furnace untuk kondisi maksimum slag.

Elemen alkalin yang berlebihan misalnya Na2O, K2O dapat menimbulkan masalah operasi yaitu bahwa mereka dapat merusak dinding keasaman refractory dari furnace.

Al2O3 amphoteric, karena Al2O3 tidak bertindak/berlaku sebagai base atau asam. Namun Al2O3 refractory dan telah didapat berbagai laporan bahwa Al2O3 yang berlebihan pada abu batubara yang dipakai pada oven coke menghasilkan slag yang terlalu kental.

Al2O3 sangat penting, karena Al2O3 mengukur phospor pad batubara. Phospor yang ditentukan secara tidak langsung dengan mengukur Al2O3 pada abu dispesifikasikan

untuk batubara coking. Kira kira 85 90 % phospor pada batubara ditahan di coke. Pada blast furnace phospor didistribusikan antar besi dan blast furnace slag. Dengan cara sedemikian rupa sehingga bagian yang penting tertinggal dengan besi dan dibawa ke steel making furnace dimana perpindahannya menuju slag sukar dan mahal. Persentase phospor yang terlalu tinggi dapat menghalangi penggunaan batubara untuk pembuatan coke.

2.

Steaming Coal

Analisa abu pada steaming coal dari sudut pandang komposisi, susunan abu kurang penting daripada dari sudut pandang sifat abu pada waktu dipanaskan. Analisa ini menunjukkan komposisi abu yang menentukan perilaku abu.

Abu batubara dapat dianggap memiliki tiap fase sistem SiO2, Al2O3, Fe2O3. Silica bersifat asam dan refractory. Alumina juga refractory. Tingkah laku iron oxide bervariasi bergantung apakah besi muncul pada tahap ferrous atau ferric. Ferrous oxide bertindak sebagai pengalir dan menurunkan titik leleh abu. Tabel pada halaman berikut menunjukkkan ukuran yang digunakan untuk menentukan kemampuan slagging dan fouling pada biler. Phospor tidak dikehendaki pada steaming abu batuabra, karena phospor tersebut bisa meningkatkan endapan pada boiler tube yang mengakibatkan hilangnya effesiensi boiler.

F. Ash Fusion Temperature Sifat-sifat leleh abu ditentukan pada atmosphere syntetic, dengan mengurangi 50% campuran H2O dan CO2 dan oxidizing entah berupa udara atau 100% CO2. Atmosphere yang berbeda berarti bahwa pada waktu pengurangan atmosphere besi dikurangi sampai tahap frrous dan didapatkan hasil yang lebih rendah.

Test tersebut dilakukan dengan membuat mould abu batubara yang berbentuk piramid dan memanaskan antara 900oC 1600oC di bawah atmosphere yang terkontrol.

Suhu dicatat pada sisfat-sifat yang menunjukkan : Initial Deformation Spherical Hemisphere Flow

Nilai absolut suhu leleh tidak penting, karena dengan konsisitensi sifat abu, furnace tersebut dapat dirancang dalam menangani batubara. Yang penting adalah jarak rentang sushu dimana batubara semi-molten yaitu rentang antara suhu deformasi (mengurangi atmosphere) dan suhu aliran (mengoksidasi atmosphere).

Bahan mineral pada batubara, tidak diinginkan bukan hanya karena alasan jumlahnya, tetapi terlebih karena sifatnya. Kadang-kadang penting untuk membuang batubara dengan kandungan abu rendah yang sebaliknya cocok untuk tujuan pelelehan abu dan untuk mengganti batubara yang mengandung proporsi bahan mineral yang tinggi yang meninggalkan residu pada frnace yang menunjukkan sedikit atau tidak ada kecenderungan bergerak. Abu yang titik lelehnya rendah menyebabkan permasalahan dan hilangnya berbagai macam.

i.

bahan yang mudah terbakar termasuk dalam massa lebur slag dan oleh karena itu dibuang.

ii.

Aliran udara pada saluran dihambat oleh kerak yang harus dibuang dengan poking dan slicing yang menyebabkan lebih banyak hilangnya bahan yang mudah terbakar yang melubangi dari saluran sampai ash pit. Pada beberapa waktu, extra slicing dan poking, api hampir tidak dapat dihindarkan membawa bagian kecil clinker menuju daerah yang paling panas dimana mereka berpusat pada tempat dimana massa clinker banyak berkembang.

iii.

Supplay udara pada furnace terganggu dan hilangnya bertambah, karena lebih banyak aliran udara dibutuhkan untuk menjaga tingkat pembakaran yang diperlukan.

iv.

Pada furnace, clinker meleleh menjadi refraktory dan terjadi kerusakan mekanis pada waktu memindahkannya.

v.

Abu dapat merusak bahan refraktory furnace dan menyebabkan kerak.

Oleh karena itu test laboratorium dibutuhkan supaya kecenderungan kerak abu batubara dapat diprediksi.

Secara umum ada hubungna antara titik leleh abu batubara dan kecenderungan untuk membentuk kerak pada furnace. Istilah parallelism telah digunakan, karena kondisi pada furnace sama sekali tidak dihasilkan lagi pada test laboratorium. Dan dua abu yang menunjukkan titik leleh yang sama memiliki kecenderungan mengerak yang sangat berbeda. Hubungna test laboratorium dengan kecenderungan abu batubara mengerak itu sukar , karena di laboratorium sample tanah dan abu dicampurkan, dimana pada pabrik bahan mineral didistribusikan tidak rata melalui batubara.

Jika clinker akan terbentuk, tidak hanya suhu yang harus cukup tinggi untuk melelehkan abu, tetapi juga viscosity slag harus cukup rendah supaya dapat mengalir. Slag yang cair siap mengalir dan siap membentuk clinker yang mengandung sejumlah benda padat yang tidak melelh, sebaliknya abu yang hanya terdiri dari alumina dan silica dapat seluruhnya meleleh, sehubungan dengan kekentalan slag abu tidak akan mengalir.

Informasi yang dibutuhkan adalah pada suhu berpa abu dapat membentuk cairan slag untuk mengalir atau menggumpal pada fuel bed. Suhu ini biasanya dibawah suhu leleh yang menerima bentukan eutectics. Metoda yang paling sederhana untuk menetukan suhu dimana abu mencair membentuk slag pada standard viscosity adalah softening point test dan ini dilakukan dengan memperhatikan suhu dimana sekumpulan kecil abu berubah menjadi gumpalan.

Material silicate yang mampu membentuk eutectics mulai melemah segera setelah eutectics melelh dan kelangsungan deformasi akan ditentukan oleh sejumlah relatif eutictics yang ada dan fluiditynya. Jika ada sejumlah besar eutictics cair, deformasi dan titk leleh akan cukup

dekat. Sementara sejumlah besar kandungan refractory dapat membentuk kerangka yang keras yang tidak dapat diubah dengan pelelehan eutictics dan titik formasi akan mendekati titik leleh komponen refraktory.

Gejala softening dan pelelehan abu batubara mencakup kegiatan kimia, melting dan solution dimana faktor waktu dan kehalusan dari pembagian kandungan sangat penting. Reaksi antara kandungan abu dan antara oxidasi dan atmosphere mempunyai tingkat melting yang rendah dan dapat dipanaskan beberapa waktu di atas titik leleh dan masih mangandung crystalin.

Ciri-ciri bentuk kerucut ditunjukan pada gambar pada halaman berikut.

Silica Ratio 100 x SiO2 Perbandingan ini didefinisikan sbb : SiO2 + Fe2O3 + CaO + MgO Silicia ratio berasal dari analisa abu dan dapat digunakan untuk memprediksi kekentalan abu yang meleleh pada berbagai suhu.

BAB VII REPRODUCIBILITY DAN REPEATABILITY

A. Defenisi J. Pengukuran

Parameter dimana nilai batubara dihitung bergantung pada pengukuran yang diberi nilai numerik. Nilai ini tidak selalu benar dalam berbagai alasan, dari prosedur pengukuran

yang tidak sempurna sampai kesalahan personal. Bagi kaum awam, pengukuran ilmiah sering dapat dapat diterima sebagai nilai yang nampak dan tingkat ketelitian dan ketepatan yang dapat diterima. Dalam konteks ini dua istilah ketepatan dan ketelitian harus dibahas.

Ketepatan Adalah ukuran seberapa dekat hubungan suatu hasil dengan nilai yang benar. Nilai yang benar umumnya hanya dikenal dalam teori, sedangkan dalam praktek nilai tersebut yang diketahui. ASTM mendefinisikan ketepatan sebagai berikut : Tingkat kesepakatan hasil test individu dengan nilai referensi yang diterima. Nilai referensi yang diterima dapat merupakan rata rata hasil yang disepakati yang didapat dari penggunaan metoda yang disahkan oleh beberapa laboratorium (misalnya : proficienci test oleh NATA dan sample referensi yang legal).

Ketelitian Ketelitian adalah tingkat kesepakatan antara hasil test individual yang didapat dari kondisi test yang ditentukan. Ini adalah konsep relatif tanpa ketentuan nilai absolut.

Ketelitian biasanya digambarkan sebagai kebalikan dari ketidak telitian hasil dalam hal standard deviasi atau varian gambaran tersebut.

Prosedur di lanboratorium, biasanya memiliki ketentuan pada nilai responsibility dan reproducibility dan ini merupakan suatu gambaran pengakuan terhadap

ketidaktelitian analisa.

B. Repeatibility Repeatibility dedefinisikan sebagai nilai pada atau dibawah dimana perbedaan absolut antara dua hasil test tunggal di dapat dengan metoda yang sama pada sample yang identik pada kondisi yang sama (operator, peralatan, laboratorium, dan waktu pelaksanaan minimum yang konsisten pada test terpisah) dapat diharapkan sesuai dengan kemungkinan khusus (biasanya 95 %).

C. Reproducibility Reproducibility didefinisikan sebagai jarak yang dapat diterioma apabila penentuan diulang oleh operator lain dengan menggunakan alat lain (misal, pada laboratorium yang berbeda) namun mengggunakan prosedur dan dasar kelembaban yang sama.

Ada komponen variasi acak yang mempengaruhi tingkat kesepakatan dalam laboratorium (reproducibility) dan tidak ada pada laboratorium-laboratorium (untuk repeatability). Tetapi interval reproducibility selalu lebih besar dari pada interval repeatibility.

Tabel berikut memberikan contoh hasil dari program round robin test dalam laboratorium. Nilai ketepatan telah dihitung dari haisl test laboratorium.

Sucofindo memiliki program round robin test yang berlangsung bulanan yang dilaporkan sesuai dengan metoda statistik menurut standard ISO. Hal ini akan membrikan penilaian bulanan yang tepat, yang dapat dibandingkan dalam suatu kurun waktu guna menilai prestasi tiap laboratorium entah milik individu atau kelompok.

Вам также может понравиться

- Tentang BatubaraДокумент65 страницTentang Batubaradwi ayu wulandariОценок пока нет

- Bab II Skripsi Fahmi C.ST BenarДокумент11 страницBab II Skripsi Fahmi C.ST Benarfahmimuh015Оценок пока нет

- Bab IV Sumber Energi Batu BaraДокумент14 страницBab IV Sumber Energi Batu BaraNanang Wortel TriyandokoОценок пока нет

- Bab IV Sumber Energi Batu BaraДокумент14 страницBab IV Sumber Energi Batu BaraIndra PermanaОценок пока нет

- Blending BatubaraДокумент21 страницаBlending BatubaraAlZetta100% (1)

- Tugas Makalah Briket Batubara Kelompok 8Документ28 страницTugas Makalah Briket Batubara Kelompok 8nadinhataОценок пока нет

- Batubara RangkumanДокумент19 страницBatubara RangkumanRika yustikaОценок пока нет

- Manajemen StockpileДокумент51 страницаManajemen Stockpilesamsu alamОценок пока нет

- Laporan Ta Per BabДокумент54 страницыLaporan Ta Per BabPuputd Aulia T PОценок пока нет

- TUGAS BatubaraДокумент8 страницTUGAS Batubarayogi pratamaОценок пока нет

- Proses Pembentukan Batu BaraДокумент15 страницProses Pembentukan Batu BarakiranaОценок пока нет

- Teknologi BatubaraДокумент49 страницTeknologi BatubaraFadly Faradhila100% (1)

- Bab IiДокумент13 страницBab IiPanular Aji KalaОценок пока нет

- Bab IiДокумент27 страницBab IiIis TarsiyahОценок пока нет

- Pengertian BatubaraДокумент6 страницPengertian BatubaraNisva Sya'baniaОценок пока нет

- Tugas BatubaraДокумент19 страницTugas BatubaraSam Anju Putra SinagaОценок пока нет

- Makalah FixДокумент42 страницыMakalah Fixpandu bagus wigunaОценок пока нет

- Batubara SulistiawatiДокумент5 страницBatubara SulistiawatiBagas PrastyoОценок пока нет

- Jurnal BatubaraДокумент23 страницыJurnal BatubarawahyuОценок пока нет

- Laporan Magang Aas YensiДокумент39 страницLaporan Magang Aas YensiYensi AntikaОценок пока нет

- Sebaran Barang Tambang IndonesiaДокумент8 страницSebaran Barang Tambang IndonesiaAlbert WinantoОценок пока нет

- Makalah Batubara (Amdal)Документ19 страницMakalah Batubara (Amdal)irafalkiyaОценок пока нет

- F1C321013 - Irfan Naufal Yazid - Agroteknologi & Green TeknologiДокумент5 страницF1C321013 - Irfan Naufal Yazid - Agroteknologi & Green TeknologiNasywaОценок пока нет

- Tiga Faktor Yang Mempengaruhi Proses Pembetukan Batubara Yaitu: 1. Umur. 2. Suhu. 3. TekananДокумент3 страницыTiga Faktor Yang Mempengaruhi Proses Pembetukan Batubara Yaitu: 1. Umur. 2. Suhu. 3. TekananJOKI PENURUN BINTANGОценок пока нет

- Batu Bara: Kelompok 2 (Agung Firmansyah, Ilham Eka Fajar, Hana Yosiana Florentina, Shopia Puji Lestari) Kelas XI MIA 2Документ2 страницыBatu Bara: Kelompok 2 (Agung Firmansyah, Ilham Eka Fajar, Hana Yosiana Florentina, Shopia Puji Lestari) Kelas XI MIA 2Agung Firmansyah SuhermanОценок пока нет

- Tugas Makalah CBM - Reservoir Non Konvensional - Kelompok 8Документ13 страницTugas Makalah CBM - Reservoir Non Konvensional - Kelompok 8Meilyana AngrianiОценок пока нет

- Pengend. OP. Coal Mill - IsBI - 1Документ68 страницPengend. OP. Coal Mill - IsBI - 1Alpianus DigОценок пока нет

- Pemanfaatan BatubaraДокумент6 страницPemanfaatan BatubaraBerliyanto IdОценок пока нет

- Klasifikasi Dan Kualitas BatubaraДокумент13 страницKlasifikasi Dan Kualitas BatubaraArief ArdiansyahОценок пока нет

- Makalah Upgrading BatubaraДокумент19 страницMakalah Upgrading BatubaraFelicia SamanthaОценок пока нет

- Tugas Pekan 13 Teknik Komunikasi Ilmiah - Rm. Alifuddin Purnomo Kahar - D111181002Документ14 страницTugas Pekan 13 Teknik Komunikasi Ilmiah - Rm. Alifuddin Purnomo Kahar - D111181002muh alifpurnamaОценок пока нет

- Materi BatubaraДокумент14 страницMateri BatubaraamiruddinОценок пока нет

- Karakteristik BatubaraДокумент16 страницKarakteristik BatubaraPanji AhmadОценок пока нет

- Laporan Praktikum BatubaraДокумент16 страницLaporan Praktikum Batubaraandiawanpradana100% (1)

- Coal & Ash Handling SystemДокумент189 страницCoal & Ash Handling SystemKhaerul AnwarОценок пока нет

- Lap Tetap Densitas BatubaraДокумент12 страницLap Tetap Densitas BatubaraAditya Dwi SafitriОценок пока нет

- Analisa AftДокумент35 страницAnalisa AftAditya Bayu SaputraОценок пока нет

- Batu Bara Dan Unsur Yang Terkandung Dalam Batu BaraДокумент7 страницBatu Bara Dan Unsur Yang Terkandung Dalam Batu BaracalvynОценок пока нет

- 3A. Batubara Dan Kualitas BatubaraДокумент8 страниц3A. Batubara Dan Kualitas Batubararendyspk12Оценок пока нет

- Khusus KarinДокумент33 страницыKhusus KarinKarina AnandaОценок пока нет

- IsiДокумент95 страницIsiDhea IsraОценок пока нет

- Makalah BatubaraДокумент20 страницMakalah Batubaravio comelОценок пока нет

- Sdme 2021Документ10 страницSdme 2021evaОценок пока нет

- Pengetahuan Dasar BatubaraДокумент13 страницPengetahuan Dasar Batubarawimar_21Оценок пока нет

- BatubaraДокумент23 страницыBatubaraputrimaharantiОценок пока нет

- Jawaban Soal UAS Batubara Tahun LaluДокумент13 страницJawaban Soal UAS Batubara Tahun Laluenggi alusОценок пока нет

- Resume CBM Dasar Perbedaan Coal Rank Dan Coal TypeДокумент12 страницResume CBM Dasar Perbedaan Coal Rank Dan Coal TypecorintiadianpОценок пока нет

- Makalah BBДокумент13 страницMakalah BBFischaWidyastutiОценок пока нет

- Batubara OmbrofДокумент7 страницBatubara OmbrofmuelsuryaОценок пока нет

- Makalah Pencucian BatubaraДокумент51 страницаMakalah Pencucian BatubaraAndryana Nur Azizah88% (8)

- Skripsi BAB IIIДокумент9 страницSkripsi BAB IIIRidhwan AlfiyantoОценок пока нет

- Makalah Rangkuman Genesa Minerba GlipДокумент7 страницMakalah Rangkuman Genesa Minerba GlipMelani PutriОценок пока нет

- Analisa Biomarka Batubara MuaraenimДокумент6 страницAnalisa Biomarka Batubara MuaraenimAZM ChannelОценок пока нет

- Klasifikasi BatubaraДокумент11 страницKlasifikasi Batubaraainun afifahОценок пока нет

- Geology Batubara (Pendahuluan)Документ10 страницGeology Batubara (Pendahuluan)NoviandryОценок пока нет