Академический Документы

Профессиональный Документы

Культура Документы

Sistema de Codificación de Equipos e Instalaciones

Загружено:

Leonardo Jose Gonzalez DamasИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Sistema de Codificación de Equipos e Instalaciones

Загружено:

Leonardo Jose Gonzalez DamasАвторское право:

Доступные форматы

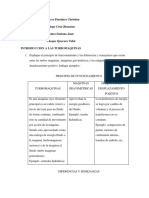

Puede verse como un proceso y, en consecuencia, una funcin para el control del mantenimiento para mejorar la eficacia de las

maquinas. El ciclo consta de: Muestreo de las salidas de la planta. Anlisis de la muestra. Aplicacin de la accin correctiva, si es necesario.

planificar corregir

ciclo

medir

actuar

CICLO DEL MANTENIMIENTO

MONITOREO Toma de lectura Deteccin del estado del equipo Actualizar Historial ANLISIS DEL PROBLEMA Historial Grupo de Trabajo Tendencia Planeacin y Programacin

Cumple con los limites establecidos

SI NO

Correccin y Ejecucin

Actualizar Historial

NO SI

Cumple con los Limites Establecidos?

Monitoreo y Toma de Lecturas

En muchas instalaciones de mbito industrial se plantea la necesidad de realizar un plan de mantenimiento basado en el mtodo preventivo o predictivo. Pero para poder crear una TRAZABILIDAD en el plan de mantenimiento el primer objetivo o necesidad es crear una correcta codificacin del equipos o activos.

En palabras mas simples podemos decir que son un conjunto de siglas y/o nmeros (alfanumricos) que se les implantan a equipos e instalaciones que forman parte de una planta sujeto a acciones de mantenimiento, para su ubicacin rpida, secuencial y lgica dentro del Sistema de Produccin, permitiendo su automatizacin o mecanizacin mediante el computador para el registro de la informacin referida a cada objeto.

Para

poder trabajar o actuar de forma adecuada. Para una fcil identificacin por parte de los diferentes agentes que intervienen, como por su adecuada trazabilidad en todos los documentos relacionados (rdenes de trabajo, elaborar un registro de errores e intervenciones). Para facilitar el manejo de datos computarizados, su aplicacin facilita el manejo de informacin de forma recurrente (historial del equipo), y a la asignacin de recursos (horas , hombres y material utilizado).

Bsicamente consiste en registrar la informacin necesaria para el conocimiento de cada equipo sujeto a acciones de mantenimiento. Dicha informacin generalmente consta de: descripcin del equipo, cdigo asignado al equipo costo, vida til y fecha de arranque; datos sobre el fabricante, distribuidor y proveedor, as como su localizacin, caractersticas y especificaciones tcnicas; manejo y cuidado observaciones tendientes a la prevencin de fallas; y la desagregacin de cada subsistema del equipo hasta el nivel de elementos para facilitar su ubicacin en caso de fallas.

Como ya se menciono esta compuesto principalmente por lo siguiente: La informacin de placa y cuerpo. La informacin de construccin e instalacin del equipo. Histrico de intervenciones, tanto preventivas como correctivas. Histrico de costos. Histrico de operacin.

Representa toda la informacin contenida en la placa del equipo o en su cuerpo, por ejemplo, para un motor: Fabricante, Marca, Modelo, Serial, Potencia, Factor de Servicio, Frecuencia, Fase, Factor de Potencia, Fecha de Construccin, etc. Significa por decirlo as, su tarjeta de presentacin.

Significa asignar una numeracin a cada familia de equipos, por ejemplo: bombas, turbinas, motores, vlvulas, compresores, intercambiadores, etc. representa el cdigo funcional, por ejemplo TK100A, PU-100A . Adicionalmente a ello, tenemos un segundo cdigo; ste es el cdigo particular. Corresponde a la ficha o cdula particular de un equipo, por ejemplo, En la posicin funcional PU130 A y PU-130 B.

Es la informacin recopilada de las rdenes de trabajos preventivo y correctivo. Significa conocer para los primeros, si se estn llevando a cabo las intervenciones preventivas que son las realizadas de acuerdo a frecuencias indicadas por el fabricante y las experticias de los tcnicos de la planta, y los segundos, son los realizados segn las prioridades establecidas por la gerencia para los trabajos: emergencia, urgencia o rutina.

Es la informacin que se debe registrar en cuanto a desembolsos por trabajos correctivo y preventivo: mano de obra, materiales, utilizacin de equipos propios y forneos, y otros asociados tales como servicios externos o subrdenes de trabajos por soladura, instrumentacin, mecnica, hidrulica, etc.

Consiste en tener registrado los diferentes cdigos de paradas. Decimos paradas y no fallas porque todas las fallas son paradas, pero no todas las paradas son fallas. Esto significa que un equipo se puede parar por preventivo, por un cambio de patrn de produccin o simplemente una parada administrativa. Ahora bien, una vez elaborados los cdigos de paradas, debemos registrar las fechas y horas de arranque y parada de aquellos equipos crticos. Con ambas informaciones tenemos el INPUT para los clculos de disponibilidad y confiablidad y todo el anlisis de fallas que vayamos a realizar.

Вам также может понравиться

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoОт EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoОценок пока нет

- 1.-Visión General Del Módulo PMДокумент45 страниц1.-Visión General Del Módulo PMvikkenny777Оценок пока нет

- PARA EXPONER Mantto SESION 07Документ133 страницыPARA EXPONER Mantto SESION 07ronaldoОценок пока нет

- Presentación SIG - Guía N.1 Monitorear Indicadores de Gestión Ficha 1599012 FДокумент62 страницыPresentación SIG - Guía N.1 Monitorear Indicadores de Gestión Ficha 1599012 FELIANA PALACIOSОценок пока нет

- GL2 PM AV MantenimientoДокумент91 страницаGL2 PM AV Mantenimientomario.saavedraОценок пока нет

- Diseño de Un Sistema de Gestión de Mantenimiento para La Empresa Laboratorio Óptico Topex SДокумент4 страницыDiseño de Un Sistema de Gestión de Mantenimiento para La Empresa Laboratorio Óptico Topex SrobertoОценок пока нет

- 10x14-ManualMantenimiento Lider Junio2018Документ116 страниц10x14-ManualMantenimiento Lider Junio2018Samuel OlmosОценок пока нет

- Notas Manual SapДокумент9 страницNotas Manual Sapmayrita2410100% (1)

- Cc3a1lculo de Indicadores de Mantenimiento PDFДокумент7 страницCc3a1lculo de Indicadores de Mantenimiento PDFCronos_87Оценок пока нет

- Ejercicios Propuestos NPSHДокумент7 страницEjercicios Propuestos NPSHgiovanny alvaradoОценок пока нет

- SAPPM201 - Gestion de Avisos de MantenimientoДокумент12 страницSAPPM201 - Gestion de Avisos de MantenimientoChristopher Aguilar NuñezОценок пока нет

- 02.IR02-Modificar Puesto de TrabajoДокумент6 страниц02.IR02-Modificar Puesto de TrabajoRuben CastroОценок пока нет

- PM Gestion de Mantenimiento 1Документ38 страницPM Gestion de Mantenimiento 1AronChoqueChaucaОценок пока нет

- Temario SAP Gestión de Mantenimiento de PlantaДокумент3 страницыTemario SAP Gestión de Mantenimiento de PlantaThiag FaОценок пока нет

- Manual Medidas Rendimiento Mantenimiento Maquinaria Equipos Ingenieria TecsupДокумент40 страницManual Medidas Rendimiento Mantenimiento Maquinaria Equipos Ingenieria Tecsupjualt_velazugОценок пока нет

- Transacciones SapДокумент45 страницTransacciones SapIldefonso Reali Castrejon100% (1)

- PROCESO DE CODIFICACION - OdtДокумент54 страницыPROCESO DE CODIFICACION - OdtLuis Fernando GomezОценок пока нет

- Indicadores de MantenimientoДокумент0 страницIndicadores de Mantenimientohanders2011Оценок пока нет

- EC2-indices de MantenimientoДокумент11 страницEC2-indices de MantenimientoRaúl ExekutionerОценок пока нет

- Primeros Pasos SAP PMДокумент10 страницPrimeros Pasos SAP PMpcman30Оценок пока нет

- AMEF Maquinaria CompresorДокумент11 страницAMEF Maquinaria CompresorAlexanderVillacrésОценок пока нет

- P-0258-ES Fixturlaser Geometry Measurements Rev A Low ResДокумент8 страницP-0258-ES Fixturlaser Geometry Measurements Rev A Low ResSupervisorОценок пока нет

- Manual de Usuario SAP - Gestión de CaracterísticasДокумент10 страницManual de Usuario SAP - Gestión de CaracterísticasPool CusiОценок пока нет

- Conceptos Basicos de PMДокумент29 страницConceptos Basicos de PMRosa María Islas MontielОценок пока нет

- Indicadores de MantenimientoДокумент63 страницыIndicadores de Mantenimientoferavila60Оценок пока нет

- Lean Manufacturing Indicadores Clave de Desempeño para Gestionar de Manera Eficiente La Mejora Cont - NodrmДокумент138 страницLean Manufacturing Indicadores Clave de Desempeño para Gestionar de Manera Eficiente La Mejora Cont - Nodrmjuan sonoОценок пока нет

- MANUAL - SAP-PM - 05 Estrategia de MantenimientoДокумент3 страницыMANUAL - SAP-PM - 05 Estrategia de MantenimientoFranklin Cruz PatricioОценок пока нет

- Guia Rapida de Transaciones de SapДокумент17 страницGuia Rapida de Transaciones de SapAngel Arcadio Cz100% (1)

- 15.IP10-Programar Plan de MantenimientoДокумент7 страниц15.IP10-Programar Plan de MantenimientoRuben CastroОценок пока нет

- IK01 Crear Puntos de MedidaДокумент16 страницIK01 Crear Puntos de Medidacarbol1Оценок пока нет

- 1 Sistema de Información - 5.0Документ65 страниц1 Sistema de Información - 5.0Francisco José Olivares100% (1)

- Confiabilidad OperacionalДокумент24 страницыConfiabilidad OperacionalFrancisco Ramon Rodriguez CarreroОценок пока нет

- TPM en Sap ActicaДокумент57 страницTPM en Sap ActicaAgustin Montiel GonzalezОценок пока нет

- Ypfbl-003 19-Pmon-Po-Ds-101 A PDFДокумент22 страницыYpfbl-003 19-Pmon-Po-Ds-101 A PDFFERNANDOОценок пока нет

- PRES3 Avisos de Mmto en SAPДокумент24 страницыPRES3 Avisos de Mmto en SAPFrancisco José Olivares100% (1)

- 09.IK03 - IK07-Visualizar Puntos de MedidaДокумент10 страниц09.IK03 - IK07-Visualizar Puntos de MedidaRuben CastroОценок пока нет

- Manual de TaxonomiaДокумент280 страницManual de TaxonomiaFlorentino Ponce100% (2)

- Programa Mantenimiento BOMBA SIHIДокумент2 страницыPrograma Mantenimiento BOMBA SIHIIsaac-Paola ThompsonОценок пока нет

- Manual Estrategias de MantenimientoДокумент5 страницManual Estrategias de Mantenimientohawky_e4523Оценок пока нет

- SAP para La Planificación de La Cadena de SuministroДокумент3 страницыSAP para La Planificación de La Cadena de SuministroRoger Cañazaca MachacaОценок пока нет

- Como Hacer Un HAZOPДокумент3 страницыComo Hacer Un HAZOPÁlvaro Jaimes Cácua100% (1)

- Mapa MantenimientoДокумент27 страницMapa MantenimientoJuan RamondОценок пока нет

- Manual de Usuario PM - Gestión de AvisosДокумент17 страницManual de Usuario PM - Gestión de AvisosPool CusiОценок пока нет

- Estrategia Corporativa de Mantenimiento PBR ResumenДокумент14 страницEstrategia Corporativa de Mantenimiento PBR ResumenhugoheloОценок пока нет

- SAP PM - Mantenimiento de PlantaДокумент8 страницSAP PM - Mantenimiento de PlantaRafael Alvarez100% (1)

- Reparación de Turbina de VaporДокумент27 страницReparación de Turbina de VaporJaime ZeaОценок пока нет

- Creacion Ubicaciones Tecnicas-EquiposДокумент66 страницCreacion Ubicaciones Tecnicas-EquiposGrindaSierraОценок пока нет

- 1.1. Sistemas de Ingenieria de Mantenimiento - 2014Документ39 страниц1.1. Sistemas de Ingenieria de Mantenimiento - 2014Santy JimenezОценок пока нет

- 2 Gestion-de-Mantenimiento-SAP-PMДокумент80 страниц2 Gestion-de-Mantenimiento-SAP-PMhector lopezОценок пока нет

- 2 Notificación de Tiempo IndividualДокумент11 страниц2 Notificación de Tiempo IndividualLuis Omar Shermann CuetoОценок пока нет

- Cálculo de Costes de Los Planes de Mantenimiento (IP31)Документ8 страницCálculo de Costes de Los Planes de Mantenimiento (IP31)Jose Alejandro RamirezОценок пока нет

- Manual Sap PMДокумент29 страницManual Sap PMEdi Son PazvОценок пока нет

- Bo Re Ds24721a PDFДокумент41 страницаBo Re Ds24721a PDFMaritza SalinasОценок пока нет

- UntitledДокумент76 страницUntitlededuardoОценок пока нет

- PM-MD-001-Clases de ObjetoДокумент9 страницPM-MD-001-Clases de ObjetoCarlos Alberto Bardales GarciaОценок пока нет

- 01.IW31 - IW34 - IW36-Crear Ordenes de MantenimientoДокумент21 страница01.IW31 - IW34 - IW36-Crear Ordenes de MantenimientoRuben CastroОценок пока нет

- Mantenimiento PREDICTIVOДокумент8 страницMantenimiento PREDICTIVOjose palloОценок пока нет

- Glosario de Terminos en La Gestion de MantenimientoДокумент21 страницаGlosario de Terminos en La Gestion de MantenimientoJUAN CAMILO CARDENAS URRIOLA100% (1)

- Módulo II Previsión y Planificación Del Mantenimiento PlanificarДокумент32 страницыMódulo II Previsión y Planificación Del Mantenimiento PlanificarJULIOОценок пока нет

- MANTENIMIENTOДокумент11 страницMANTENIMIENTOanitayeyОценок пока нет

- Termo CelsoДокумент12 страницTermo CelsoLeonardo Jose Gonzalez DamasОценок пока нет

- Proyecto Final Transferencia PDFДокумент39 страницProyecto Final Transferencia PDFLeonardo Jose Gonzalez DamasОценок пока нет

- Proyecto Final Transferencia PDFДокумент39 страницProyecto Final Transferencia PDFLeonardo Jose Gonzalez DamasОценок пока нет

- Transferencia de Calor de MillsДокумент960 страницTransferencia de Calor de MillsFreiría Lorenzo88% (25)

- Temario de Costos y Presupuestos PDFДокумент2 страницыTemario de Costos y Presupuestos PDFOscar Santos EstofaneroОценок пока нет

- BannerДокумент2 страницыBannermagaly urregoОценок пока нет

- ANEXO 31. Asistencia Capacitacion - Entrada y Salida Contra ExternosДокумент1 страницаANEXO 31. Asistencia Capacitacion - Entrada y Salida Contra ExternossnspОценок пока нет

- 03.04.12 Cunetas Revestidas 3Документ3 страницы03.04.12 Cunetas Revestidas 3Gabriel TenorioОценок пока нет

- Instalacion de GraylogДокумент3 страницыInstalacion de GraylogDaniel IbarraОценок пока нет

- Forma 135 Enes Cuestionarix 1Документ40 страницForma 135 Enes Cuestionarix 1Jeison GrefaОценок пока нет

- Pavimento 123Документ24 страницыPavimento 123interurbanaОценок пока нет

- El Lenguaje Como Facultad HumanaДокумент3 страницыEl Lenguaje Como Facultad HumanaAngel FerrerОценок пока нет

- 2 1Документ3 страницы2 1LaDy Dana Calero CampanaОценок пока нет

- Informe FinalДокумент297 страницInforme FinalBellaNavarroОценок пока нет

- Proyecto Caja de Cambios ColinealДокумент11 страницProyecto Caja de Cambios ColinealTavo CoaquiraОценок пока нет

- Crucigrama Rol de Docente y Estudiante en La Educacion VirtualДокумент3 страницыCrucigrama Rol de Docente y Estudiante en La Educacion VirtualYiseth Leyton0% (1)

- Prueba I Medios Espectro Electromagnetico FILA AДокумент3 страницыPrueba I Medios Espectro Electromagnetico FILA Aalecram360% (2)

- Gwo BarceloneДокумент7 страницGwo BarceloneYahya Moughlia100% (1)

- Metodologia de Muestreo y Aforo para Aguas ResidualesДокумент7 страницMetodologia de Muestreo y Aforo para Aguas ResidualesLiily GuamánОценок пока нет

- Descripcion de Puestos Personal Operativo PDFДокумент21 страницаDescripcion de Puestos Personal Operativo PDFgeny965809Оценок пока нет

- Conociendo Tu EcosistemaДокумент12 страницConociendo Tu EcosistemaKrla Fernanda Valdés SithОценок пока нет

- Revista Capeco - Precios Unitarios 2017Документ160 страницRevista Capeco - Precios Unitarios 2017Hugo Taipe FrancoОценок пока нет

- La Enseñanza de Las Estrategias de Aprendizaje en Los Diferentes Niveles EducativosДокумент3 страницыLa Enseñanza de Las Estrategias de Aprendizaje en Los Diferentes Niveles EducativosElidier Samano AvelarОценок пока нет

- Evaluación LapbookДокумент1 страницаEvaluación LapbookNicole AmancayОценок пока нет

- Como Hacer Un Balanceo de Carga de 2 Lineas ADSL Sobre Un Equipo Mikrotik CON WINBOXДокумент20 страницComo Hacer Un Balanceo de Carga de 2 Lineas ADSL Sobre Un Equipo Mikrotik CON WINBOXactaent1660% (5)

- REGISTROS DE EVALUACIÓN DE CEMENTACIÓN M. Sc. Ing. Germán Fernández GarcíaДокумент34 страницыREGISTROS DE EVALUACIÓN DE CEMENTACIÓN M. Sc. Ing. Germán Fernández GarcíaandreacallizayaОценок пока нет

- Color de ConductoresДокумент2 страницыColor de ConductoresJORGE ENRIQUE TITO SEASОценок пока нет

- Comprobante Vigencia Derechos 33958102304Документ2 страницыComprobante Vigencia Derechos 33958102304Jesús MartínezОценок пока нет

- LPI06Документ371 страницаLPI06Viktor Gonzales ArriagaОценок пока нет

- Ford Transmisión 6r80 Alpez TransmisiónesДокумент46 страницFord Transmisión 6r80 Alpez Transmisiónesrobert figuera92% (25)

- Turbinas HidraulicasДокумент14 страницTurbinas HidraulicasChristian Bryan100% (1)

- Vibra Inv Unidad IIIДокумент14 страницVibra Inv Unidad IIIAngel LinaresОценок пока нет

- Cortacero A 5090Документ1 страницаCortacero A 5090Jairo Antonio Ruiz JimenezОценок пока нет

- AccusysДокумент6 страницAccusysLuis FernandoОценок пока нет