Академический Документы

Профессиональный Документы

Культура Документы

Doe

Загружено:

tlatuani1000Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Doe

Загружено:

tlatuani1000Авторское право:

Доступные форматы

1

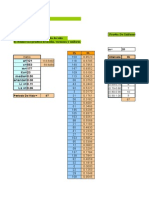

Programa de certificacin

de Black Belts CFE

VII. Fase de Mejora

P. Reyes / Abril 2009

2

Seis Sigma - Mejora

Propsitos y salidas

A. Diseo de experimentos

B. Tcnicas de creatividad

C. Implantacin y verificacin de soluciones

3

Fase de mejora

Propsito:

Desarrollar, probar e implementar soluciones que atiendan a

las causas raz

Salidas

Acciones planeadas y probadas que eliminen o reduzcan el

impacto de las causas raz identificadas

Comparaciones de la situacin antes y despus para

identificar la dimensin de la mejora, comparar los

resultados planeados (meta) contra lo alcanzado

4

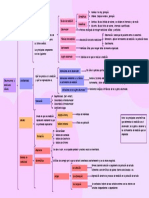

Tormenta de

ideas

Tcnicas de

creatividad

Metodologa

TRIZ

Generacin de soluciones

Diseo de

experimentos

Optimizacin

No

Implementacin de

soluciones y verificacin

de su efectivdad

Evaluacin de soluciones

(Fact., ventajas, desventajas)

Soluciones

verificadas

Solucin

factible?

Si

Causas

raz

FASE DE MEJORA

Efecto de X's

en las Y =

CTQs

Ideas

5

VII.A Diseo de Experimentos

(DOE)

6

VII.A Diseo de experimentos

1. Introduccin y terminologa

2. Principios de diseo

3. Planeacin de experimentos

4. Experimentos de un factor

5. Experimentos fraccionales de dos niveles

6. Experimentos factoriales completos

7

VII.A.1 Introduccin y

terminologa

8

Ronald Fisher los desarrolla en su estacin agrcola

experimental de Rothamsted en Londres (ANOVA)

1930

Otros que han contribuido son: F. Yates, G.E.P. Box,

R.C. Bose, O. Kempthorne, W.G. Cochran, G. Taguchi

Se ha aplicado el DOE en la agricultura y ciencias

biolgicas, industria textil y lana, en los 1930s

Despus de la II Guerra mundial se introdujeron en

la industria Qumica e industria electrnica

Perspectiva histrica

9

El cambiar un factor a un tiempo presenta las

desventajas siguientes:

Se requieren demasiados experimentos para el estudio

No se puede encontrar la combinacin ptima de

variables

No se puede determinar la interaccin

Se puede llegar a conclusiones errneas

Se puede perder tiempo en analizar las variables

equivocadas

Introduccin

10

Por qu no probar

un factor a la vez?

P

R

E

S

I

O

N

TEMPERATURA

P

R

E

S

I

O

N

1

2

Zona Mxima

Respuesta Mxima

P

R

E

S

I

O

N

4

TEMPERATURA

3

P

R

E

S

I

O

N

TEMPERATURA

Conclusin de la Prueba

TEMPERATURA

Conclusin de la Prueba

Optimo

11

El DOE varia varios factores simultneamente de

forma que se puede identificar su efecto combinado

en forma econmica:

Se identifican los Factores que son significativos

No es necesario un alto conocimiento estadstico

Las conclusiones obtenidas son confiables

Se pueden encontrar los mejores niveles de

factores controlables que inmunicen al proceso

contra variaciones en factores no controlables

Introduccin

12

Cambios deliberados y sistemticos de las variables de entrada

(factores) para observar los cambios correspondientes en la

salida (respuesta).

Proceso

Entradas Salidas (Y)

Diseo de

Producto

Entradas Salidas (Y)

Qu es un diseo de

experimentos?

13

Diseo de experimentos

Proceso proactivo y estructurado para investigar las

relaciones entre los factores de entrada (xs) y salida

(y) de un proceso.

Los mltiples factores de entrada se consideran y

controlan al mismo tiempo para asegurar que el

efecto en la(s) respuesta(s) es causal y

estadsticamente significativo.

14

Diseo de experimentos

PROCESO

Factores conocidos no controlados

Factores desconocidos

w

1

w

2

w

3

w

4

w

s

. . .

z

1

z

2

z

3

z

4

z

n

. . .

x

1

x

2

x

a

.

.

.

y

1

y

2

y

m

.

.

.

Factores con niveles

(xs)

Variables de respuesta (ys)

(CTQs)

E

N

T

R

A

D

A

S

S

A

L

I

D

A

S

15

Planeacin emprica

versus planificada

N

I

V

E

L

D

E

E

S

F

U

E

R

Z

O

Trabajar a

prueba

y error

Analizar Planear

E

S

F

U

E

R

Z

O

Analizar

Planear

Experimentar

E

S

F

U

E

R

Z

O

Analizar

Planear

Experimentar

Tiempo

Tiempo

Fase 2

Fase 1

16

Las Xs con mayor influencia en las Ys

Cuantifica los efectos de las principales Xs

incluyendo sus interacciones

Produce una ecuacin que cuantifica la relacin entre

las Xs y las Ys

Se puede predecir la respuesta en funcin de cambios

en las variables de entrada

El Diseo de experimentos tiene

como objetivos determinar:

17

Obtencin de rplicas: repeticin del experimento (5

resultados en cada corrida experimental)

Aleatorizacin: hacer en forma aleatoria:

Permite confundir el efecto de los factores no controlables

La asignacin de los materiales utilizados en la

experimentacin

El orden en que se realizan los experimentos

Bloqueo

- Orden de corridas aleatorio en cada bloque

(Ej. , bloque de tiempo: AM vs PM, o Da 1 vs Da 2).

Trminos

18

Bloques:

Unidades experimentales homogneas

Bloqueo

Cuando se estructuran experimentos factoriales

fraccionales, el bloqueo se usa para agrupar las

variables que desea evitar. Un bloque puede ser un

factor artificial que no interacta con los factores

reales

Trminos

19

Error experimental

Variacin en respuesta bajo las mismas condiciones de

prueba. Tambin se denomina error residual.

Fraccional

Un arreglo con menos experimentos que el arreglo

completo (1/2, , etc.)

Factorial completo

Arreglo experimental que considera todas las

combinaciones de factores y niveles

Interaccin

Ocurre cuando el efecto de un factor de entrada en la

respuesta depende del nivel de otro factor diferente

Trminos

20

Nivel o Tratamiento

Un valor especfico para un factor controlable de

entrada (100C, 120C, 140C)

Efecto principal

Un estimado del efecto de un factor

independientemente del efecto de los dems

Optimizacin

Hallar las combinaciones de los factores que

maximizen o minimizen la respuesta

Trminos

21

Colinealidad

Ocurre cuando 2 variables estn completamente

correlacionadas

Confundidos

Cuando el efecto de un factor no se puede separar del

efecto de alguna de sus interacciones (A y BC, B y AC)

Trminos

22

Correlacin

Un nmero entre -1 y +1 que indica el grado de

relacin lineal entre dos conjuntos de nmeros. El cero

indica que no hay relacin

Covarianza

Cosas que cambian durante los experimentos pero no

fueron planeadas a cambiar, como temperatura o

humedad. Con la aleatorizacin se alivia este

problema. Registrar los valores del covariado para su

posible uso en anlisis de regresin

Trminos

23

Curvatura

Comportamiento no lineal que requiere un modelo de

al menos segundo grado

Grados de libertad (DOF, DF, df o )

Nmero de mediciones independientes para estimar un

parmetro poblacional (vg. la media con n-1)

EVOP (Evolutive operations)

Describe una forma secuencial de experimentacin

haciendo pequeos cambios en el proceso para

mejorarlo

Trminos

24

Error experimental

Variacin en respuesta bajo las mismas condiciones de

prueba. Tambin se denomina error residual.

Primer orden

Se refiere a la potencia a la cul un factor aparece en

el modelo. Si la X representa un factor y B su

efecto, entonces el siguiente modelo es de primer

orden para X1 y X2:

Y = Bo + B1*X1 + B2*X2 + error

Trminos

25

Factorial completo

Arreglo experimental que considera todas las

combinaciones de factores y niveles

Fraccional

Un arreglo con menos experimentos que el arreglo

completo (1/2, , etc.)

Trminos

26

Factoriales completos

vs fraccionales

Un diseo factorial completo es el que contiene todos los

niveles de todos los factores, no se omite ninguno

Un diseo factorial fraccional es un diseo experimental

balanceado donde que contiene menos combinaciones de

todos los niveles y factores. Por ejemplo para 3 factores y

2 niveles se tiene:

27

Experimento con mezclas

Experimentos en los cuales las variables se expresan

como proporciones del todo sumando 1.0

Experimentos aleatorios

Reduce la influencia de variables extraas en la

experimentacin

Error residual (e o E)

Es la diferencia entre los valores observados y los

estimados por un modelo determinado empricamente.

Puede ser la variacin en resultados de condiciones de

prueba virtualmente idnticas

Trminos

28

Resolucin I

Experimentos donde se varia slo un factor a la vez

Resolucin II

Experimentos donde algunos efectos principales se

confunden, es indeseable

Resolucin III- Exp. fraccionales

Experimentos fraccionales donde no se confunden los

efectos principales entre s, slo con sus interacciones

de dos factores

Resolucin IV- Exp. fraccionales

No se confunden los efectos principales ni con sus

interacciones pero si lo hacen las interacciones entre si

Trminos

29

Resolucin V Exp. Fraccionales

Slo puede haber confusin entre interacciones de dos

factores con interacciones de tres factores o de mayor

orden

Resolucin VI - Exp. Factorial completo V+

Experimentos sin confusin, factoriales completos o

dos bloques de 16 experimentos

Resolucin VII Exp. Factoriales completos

Experimentos en 8 bloques de experimentos

Trminos

30

Los factores son los elementos que cambian durante un

experimento para observar su impacto sobre la salida. Se

designan como A, B, C, etc.

- Los factores pueden ser cuantitativos o cualitativos

- Los niveles se designan como alto / bajo (-1, +1) o (1,2)

Factor Niveles

B. Temp. de Moldeo 600 700

E. Tipo de Material Nylon Acetal

Factor cuantitativo,

dos niveles

Factor cualitativo,

dos niveles

Factores y niveles

31

VII.A.2 Principios de diseo

32

Tipo de Diseo de Experimentos

Experimentacin

posible

No es posible

experimentar

Diseos

Activos

Diseos

Pasivos

No se tiene

Informacin

Histrica

Se tiene

Informacin

Histrica

Caracterizacin Data Minning

Factores

Independientes

Factores

Interdependientes

Diseos

Factoriales

Con

Restricciones

Sin

Restricciones

Dependencia

Parcial

(B depende

de A, pero

A no depende

de B)

Diseos

D-Optimal

Diseos

Ortogonales

Diseos

Anidados

Diseos de

Mezclas

a b

Interdependencia

de algunos

Todos los

factores

33

Diseos

Ortogonales

a

De filtraje

De Caracterizacin

Diseos

Factorial

Completo

(2

k

)

De Optimizacin

<5

Factores

4-15

Factores

> 15

Factores

D

i

s

e

o

s

P

l

a

c

k

e

t

t

-

B

u

r

m

a

n

D

i

s

e

o

s

T

a

g

u

c

h

i

Diseos

Factorial

Fraccionado

(2

k-p

)

E

j

e

c

u

c

i

n

I

n

i

n

t

e

r

r

u

m

p

i

d

a

E

j

e

c

u

c

i

n

e

n

p

a

r

t

e

s

2

k

n

o

B

l

o

q

u

e

a

d

o

2

k

B

l

o

q

u

e

a

d

o

E

j

e

c

u

c

i

n

I

n

i

n

t

e

r

r

u

m

p

i

d

a

E

j

e

c

u

c

i

n

e

n

p

a

r

t

e

s

2

k

-

p

n

o

B

l

o

q

u

e

a

d

o

2

k

-

p

B

l

o

q

u

e

a

d

o

d

Diseos de

Superficie de

Respuesta

Diseos

con

Punto

Central

Diseos a 2 niveles Factores

con ms de

2 niveles

<4

Factores

> 4

Factores

D

i

s

e

o

s

F

a

c

t

o

r

i

a

l

c

o

m

p

l

e

t

o

g

34

Diseos de

caracterizacin

g

Diseos Factorial

Completo

Con punto central

<5

Factores

4-15

Factores

> 15

Factores

D

i

s

e

o

s

P

l

a

c

k

e

t

t

-

B

u

r

m

a

n

C

o

n

p

u

n

t

o

c

e

n

t

r

a

l

T

o

d

o

s

l

o

s

f

a

c

t

o

r

e

s

C

o

n

2

n

i

v

e

l

e

s

Diseos Factorial

Fraccionado

Con punto central

E

j

e

c

u

c

i

n

I

n

i

n

t

e

r

r

u

m

p

i

d

a

E

j

e

c

u

c

i

n

e

n

p

a

r

t

e

s

2

k

c

o

n

p

u

n

t

o

C

e

n

t

r

a

l

n

o

B

l

o

q

u

e

a

d

o

2

k

c

o

n

p

u

n

t

o

C

e

n

t

r

a

l

B

l

o

q

u

e

a

d

o

2

k

-

p

c

o

n

p

u

n

t

o

C

e

n

t

r

a

l

n

o

B

l

o

q

u

e

a

d

o

2

k

-

p

c

o

n

p

u

n

t

o

C

e

n

t

r

a

l

B

l

o

q

u

e

a

d

o

E

j

e

c

u

c

i

n

I

n

i

n

t

e

r

r

u

m

p

i

d

a

E

j

e

c

u

c

i

n

e

n

p

a

r

t

e

s

35

Diseos de

Superficie de Respuesta

d

Todos los factores

son continuos

Hay factores

discretos

Diseo Central

Compuesto

Diseo axial

(CCD)

E

j

e

c

u

c

i

n

I

n

-

i

n

t

e

r

r

u

m

p

i

d

a

E

j

e

c

u

c

i

n

e

n

p

a

r

t

e

s

C

C

D

n

o

B

l

o

q

u

e

a

d

o

C

C

D

B

l

o

q

u

e

a

d

o

2

Factores

> 2

Factores

Diseo Central Factorial

Diseo Centrado en las caras

(CCF)

D

i

s

e

o

B

o

x

-

B

e

h

n

k

e

n

E

j

e

c

u

c

i

n

I

n

-

i

n

t

e

r

r

u

m

p

i

d

a

E

j

e

c

u

c

i

n

e

n

p

a

r

t

e

s

C

C

F

n

o

B

l

o

q

u

e

a

d

o

C

C

F

B

l

o

q

u

e

a

d

o

36

Diseos de

Mezclas

Con

Restricciones

Sin Restricciones

Diseos

Vrtices

Extremos

Diseos Simplex

b

De filtraje De Caracterizacin De Optimizacin

Diseos

Simplex-Lattice

Diseos Simplex-Lattice

Aumentado

Diseos Simplex

Centroide

D

i

s

e

o

S

i

m

p

l

e

x

-

L

a

t

t

i

c

e

S

i

n

f

a

c

t

o

r

e

s

d

e

P

r

o

c

e

s

o

T

o

d

o

s

l

o

s

f

a

c

t

o

r

e

s

s

o

n

d

e

p

e

n

d

i

e

n

t

e

s

A

l

g

u

n

o

s

f

a

c

t

o

r

e

s

s

o

n

I

n

d

e

p

e

n

d

i

e

n

t

e

s

S

i

m

p

l

e

x

-

L

a

t

t

i

c

e

+

F

a

c

t

o

r

i

a

l

2

k

S

i

m

p

l

e

x

-

L

a

t

t

i

c

e

+

F

a

c

t

o

r

i

a

l

2

k

-

p

<5

F.I.*

>3

F.I.*

D

i

s

e

o

V

r

t

i

c

e

s

E

x

t

r

e

m

o

s

S

i

n

f

a

c

t

o

r

e

s

d

e

P

r

o

c

e

s

o

T

o

d

o

s

l

o

s

f

a

c

t

o

r

e

s

s

o

n

d

e

p

e

n

d

i

e

n

t

e

s

A

l

g

u

n

o

s

f

a

c

t

o

r

e

s

s

o

n

I

n

d

e

p

e

n

d

i

e

n

t

e

s

V

r

t

i

c

e

s

E

x

t

r

e

m

o

s

+

F

a

c

t

o

r

i

a

l

2

k

V

r

t

i

c

e

s

E

x

t

r

e

m

o

s

+

F

a

c

t

o

r

i

a

l

2

k

-

p

<5

F.I.*

>3

F.I.*

S

i

m

p

l

e

x

-

L

a

t

t

i

c

e

A

u

m

e

n

t

a

d

o

S

i

n

f

a

c

t

o

r

e

s

d

e

P

r

o

c

e

s

o

T

o

d

o

s

l

o

s

f

a

c

t

o

r

e

s

s

o

n

d

e

p

e

n

d

i

e

n

t

e

s

A

l

g

u

n

o

s

f

a

c

t

o

r

e

s

s

o

n

I

n

d

e

p

e

n

d

i

e

n

t

e

s

S

.

L

.

*

*

A

u

m

e

n

t

a

d

o

+

F

a

c

t

o

r

i

a

l

2

k

S

.

L

.

*

*

A

u

m

e

n

t

a

d

o

+

F

a

c

t

o

r

i

a

l

2

k

-

p

<5

F.I.*

>3

F.I.*

D

i

s

e

o

S

i

m

p

l

e

x

-

C

e

n

t

r

o

i

d

e

S

i

n

f

a

c

t

o

r

e

s

d

e

P

r

o

c

e

s

o

T

o

d

o

s

l

o

s

f

a

c

t

o

r

e

s

s

o

n

d

e

p

e

n

d

i

e

n

t

e

s

A

l

g

u

n

o

s

f

a

c

t

o

r

e

s

s

o

n

I

n

d

e

p

e

n

d

i

e

n

t

e

s

S

i

m

p

l

e

x

-

C

e

n

t

r

o

i

d

e

+

F

a

c

t

o

r

i

a

l

2

k

S

i

m

p

l

e

x

-

C

e

n

t

r

o

i

d

e

+

F

a

c

t

o

r

i

a

l

2

k

-

p

<5

F.I.*

>3

F.I.*

37

Seleccin entre diversas alternativas

Seleccin de los factores clave que afectan la

respuesta

Modelado de la superficie de respuesta para:

Llegar al objetivo

Reducir la variabilidad

Maximizar o minimizar la respuesta

Hacer un proceso robusto

Buscar objetivos mltiples

Aplicacin del DOE

38

Establecer objetivos

Seleccionar variables del proceso

Seleccionar un diseo experimental

Ejecutar el diseo

Verificar que los datos sean consistentes con los

supuestos experimentales

Analizar e interpretar los resultados

Usar / presentar los resultados

Pasos del DOE

39

La seleccin de un diseo experimental depende de los

objetivos del experimento y del nmero de factores a

ser investigados:

Objetivo comparativo

Objetivo de filtraje de factores

Objetivo del mtodo de superficie de respuesta

Optimizar las respuestas cuando los factores son

proporciones en un objetivo de mezclas

Ajuste ptimo en un objetivo de modelo de regresin

Objetivos experimentales

40

Las variables de proceso incluyen ambas entradas y

salidas, es decir factores y respuestas. La seleccin

de estas variables debe:

Incluir todos los factores relevantes

Ser brillantes en seleccionar los niveles de factores

bajos y altos

Evitar ajustes de factores para combinaciones

imprcticas o imposibles

Incluir todas las respuestas relevantes

Evitar usar respuestas que combinen dos o ms

mediciones de proceso

Evitar valores extremos en los factores de entrada

Seleccin y escala

de variables del proceso

41

Guas de diseo

Nmero de

factores

Objetivo

comparativo

Objetivo de

filtraje de

factores

Objetivo de

superficie de

respuesta

1 1- factor

completamente

aleatorizado

- -

2-4 Diseo

aleatorizado

por bloques

Factorial

completo o

fraccional

Diseo central

compuesto o

Box-Behnken

5 o ms Diseo

aleatorizado

por bloques

Factorial

fraccional o

Placket Burman

Fltrar primero

para reducir el

nmero de

factores

42

Supuestos experimentales

Son capaces los sistemas de medicin para todas las

respuestas?

Es estable el proceso?

Los residuos se comportan adecuadamente?

Modelo X1 La varianza se Requiere un trmino

Adecuado incrementa con X2 cuadrtico agregado a X2

43

Interacciones

Interaccin

Ocurre cuando el efecto de un factor de entrada en la

respuesta depende del nivel de otro factor de entrada

diferente

44

Interacciones

Una interaccin ocurre cuando el efecto de un factor de

entrada en la salida depende del nivel de otro factor de

entrada. A veces se pierden con los diseos factoriales

fraccionales

Sin interaccin Interaccin Interaccin Interaccin

moderada fuerte fuerte

45

Lista de verificacin

tpica del DOE

Definir los objetivos del experimento

Aprender acerca del proceso antes de la tormenta de

ideas

Tormenta de ideas para definir la lista de las

variables clave dependientes e independientes

Correr experimentos preliminares para afinar el

equipo y obtener resultados preliminares

46

Lista de verificacin

tpica del DOE

Asignar niveles a cada variable independiente en

funcin del conocimiento sobre el proceso

Seleccionar un plan estndar de DOE o desarrollar

uno

Correr los experimentos en orden aleatorio y analizar

los resultados peridicamente

Establecer conclusiones

47

El mtodo iterativo del DOE

Mientras que un experimento puede dar un resultado

til, es ms comn realizar dos o tres o ms

experimentos antes de dar una respuesta completa.

Esto es mejor y ms econmico.

48

Pasos para Disear y Realizar un

Diseo de Experimentos

1. Observar datos histricos y/o recolectar datos para

establecer la capacidad actual del proceso debe estar

en control estadstico.

2. Determinar el objetivo del experimento (CTQs a

mejorar).

Por medio de un equipo de trabajo multidisciplinario

3. Determinar qu se va a medir como resultado del

experimento.

4. Identificar los factores de control y de ruido que

pueden afectar el resultado.

49

Pasos para Disear y Realizar un

Diseo de Experimentos

5. Determinar el nmero de niveles de cada factor y sus

valores reales.

6. Seleccionar un esquema experimental que acomode

los factores y niveles seleccionados y decidir el

nmero de replicas.

7. Verificar todos los sistemas de medicin (R&R < 10%)

8. Planear y preparar los recursos (gente, materiales,

etc.) para llevar a cabo el experimento. Hacer un plan

de prueba.

50

Pasos para Disear y Realizar un

Diseo de Experimentos

9. Realizar el experimento, identificar muestras con la

condicin experimental que la produce

Medir las unidades experimentales.

11. Analizar los datos e identificar los factores

significativos.

12. Determinar la combinacin de niveles de factores que

mejor alcance el objetivo.

51

Pasos para Disear y Realizar un

Diseo de Experimentos

13. Correr un experimento de confirmacin con esta

combinacin "ptima".

14. Asegurar que los mejores niveles para los factores

significativos se mantengan por largo tiempo mediante

la implementacin de Procesos de Operacin Estndar

y controles visuales.

15. Re evaluar la capacidad del proceso.

52

Objetivos de los experimentos

Caracterizar el proceso (identificar los factores que

influyen en la ocurrencia de errores)

Optimizar, identificar el nivel ptimo de los factores

crticos para reducir el nmero de errores

Identificar los factores controlables que pueden afectar

a la respuesta Y = Tiempo de solucin de problema

Identificar los factores de ruido que no podemos o

queremos controlar

Ejemplo: Proceso de atencin a clientes

en un Call Center

53

Variables de control Xs

Nmero de lneas telefnicas

Nivel del Personal

Tiempo de acceso a bases de datos

Horas laboradas al da

Horas de atencin

Ejemplo: Proceso de atencin a clientes

en un Call Center

54

Variables que no se pueden o desean controlar Zs

Variables de ruido

Edad del ejecutivo de cuenta

Distribucin del Call Center

Da del ao

Medio ambiente

Horarios de comida

Ejemplo: Proceso de atencin a clientes

en un Call Center

55

Los Factores Pueden Afectar...

2. El Resultado Promedio

3. La Variacin y el Promedio

1. La Variacin del Resultado

4. Ni la Variacin ni el Promedio

Banda ancha

Banda

angosta

Tiempo del servicio

Sin

entren.

Con

Entren.

Pocos ejecutivos

Suficientes

ejectuvos

Ambos sexos

Toman el mismo

tiempo

Tiempo del servicio

Tiempo del servicio Tiempo del servicio

56

Tipos de Salidas

Las salidas se clasifican de acuerdo con nuestros objetivos.

3. El Valor Mximo es el Mejor

Tiempo de Ciclo

Tiempo de

conexin

Confiabilidad

Satisfaccin

Objetivo Ejemplos de Salidas

1. El Valor Meta es el Mejor

Meta

Lograr un

valor meta con

variacin mnima

Tiempo de atencin

Tiempo de conexin

2. El Valor Mnimo es el Mejor

0

Tendencia de salida

hacia arriba

Tendencia de

salida hacia cero

57

Estrategia cuando

el Valor Meta es Mejor

Paso 1: Encuentra los factores que

afectan la variacin. Usa estos

factores para reducir al mnimo

la variacin.

Paso 2: Encuentra los factores que

desplazan el promedio (y no

afectan la variacin). Usa estos

factores para ajustar la salida

promedio con la meta deseada.

Meta

58

Estrategia cuando el

Valor Mnimo es Mejor

0

Tendencia de

salida baja

El objetivo en este caso es encontrar los factores que

afectan la salida promedio (tiempo). Usa estos factores para

hacer que la tendencia del promedio sea baja.

Cuando se reduce la variacin en la salida al mnimo,

tambin se mejora la salida al detectar los factores que

contribuyen en gran medida a la variacin.

59

Pruebas o Corridas Experimentales

Las combinaciones de pruebas especficas de factores y

niveles que se corren durante el experimento.

Experiencia x Material

usado:

El mejor nivel de Material

depende de la experiencia.

Interacciones

El grado en que los factores dependen unos de otros.

Algunos experimentos evalan el efecto de las

interacciones; otros no.

Factor (Xs) Niveles

A. Tiempo llamada 30 60 min.

B. Localizacin 1 2

C. Experiencia 1 3

D. Material usado A B

Niveles

Los valores en los que se establecen los factores.

A. Tiempo de llamada

B. LOcalizacin

C. Experiencia

D. Tipo de Material usado

Factores

Las variables de entrada de proceso que se

establecen a diferentes niveles para observar

su efecto en la salida.

Y =Tiempo de

conexin

Respuesta de Salida

La salida que se mide como resultado del experimento

y se usa para juzgar los efectos de los factores.

+1 -1 +1 -1 3

+1 +

1

-1 -1 2

-1 -1 -1

-1

1

Datos D C B A

Corridas

-1=Nivel Bajo +1=Nivel Alto

.

.

60

61

ANOVA - CONTENIDO

ANOVA de un factor, una va o una direccin

ANOVA de un factor y una variable de bloqueo, dos

vas o dos direcciones

ANOVA de un factor y dos variables de bloqueo

CUADRADO LATINO

ANOVA De un factor y tres variables de bloqueo

CUADRADO GRECOLATINO

62

ANOVA PARA UN FACTOR

O DIRECCIN

63

ANOVA Prueba de hiptesis para

probar la igualdad de medias de

varias poblaciones para un factor

diferentes son s unas A Ha

Ho

a

. . ' . lg :

......... :

3 2 1

= = = =

Se trata de probar si el efecto de un factor o

Tratamiento en la respuesta de un proceso o sistema es

Significativo, al realizar experimentos variando

Los niveles de ese factor (Temp. 1, Temp. 2, Temp.3, etc.)

64

ANOVA - Condiciones

Todas las poblaciones son normales

Todas las poblaciones tiene la misma varianza

Los errores son independientes con distribucin

normal de media cero

La varianza se mantiene constante para todos los

niveles del factor

65

ANOVA Ejemplo de datos

Niveles del Factor Peso % de algodn y Resistencia de tela

Peso porc. Respuesta

de algodn Resistencia de la tela

15 7 7 15 11 9

20 12 17 12 18 18

25 14 18 18 19 19

30 19 25 22 19 23

35 7 10 11 15 11

66

ANOVA Suma de

cuadrados total

Xij

Xij

Gran media

2

1 1

) (

= =

=

b

j

a

i

X Xij SCT

67

ANOVA Suma de cuadrados de

renglones (a)-tratamientos

Gran media

Media Trat. 1

Media Trat. a

Media trat. 2

a renglones

=

=

a

i

i

X X b SCTr

1

2

) (

68

ANOVA Suma de cuadrados

del error

Media X1.

X1j

X3j

X2j

Media X2.

Media X3.

Muestra 1 Muestra 2 Muestra 3

2

1 1

) (

i

b

j

ij

a

i

X X SCE =

= =

69

ANOVA Suma de cuadrados

del error

Media X1.

X1j

X3j

X2j

Media X2.

Media X3.

Muestra 1 Muestra 2 Muestra 3

SCTr SCT SCE =

70

ANOVA Grados de libertad:

Totales, Tratamientos, Error

a n a n SCE gl

a SCTr gl

n SCT gl

= =

=

=

) 1 ( ) 1 ( .

1 .

1 .

71

ANOVA Cuadrados medios:

Total, Tratamiento y Error

) /(

) 1 /(

) 1 /(

a n SCE MCE

a SCTr MCTr

n SCT MCT

=

=

=

72

ANOVA Clculo del estadstico

Fc y Fexcel

SCE gl SCTr gl ALFA

FINV Fexcel

MCE

MCTr

Fc

. , . ,

=

=

73

Tabla final de ANOVA

TABLA DE ANOVA

FUENTE DE VARIACIN SUMA DE GRADOS DE CUADRADO VALOR F

CUADRADOS LIBERTAD MEDIO

Entre muestras (tratam.) SCTR a-1 CMTR CMTR/CME

Dentro de muestras (error) SCE n-a CME

Variacin total SCT n-1 CMT

Regla: Rechazar Ho si la Fc de la muestra es mayor que la F de Excel para una cierta alfa

o si el valor p correspondiente a la Fc es menor al valor de alfa especificado

74

ANOVA Toma de decisin

Fexcel

Fc

Alfa

Zona de rechazo

De Ho o aceptar Ha

Zona de no rechazo de Ho

O de no aceptar Ha

Distribucin F

75

ANOVA Toma de decisin

Si Fc es mayor que Fexcel se rechaza Ho

Aceptando Ha donde las medias son diferentes

O si el valor de p correspondiente a Fc es

menor de Alfa se rechaza Ho

76

ANOVA Identificar las medias

diferentes por Prueba de Tukey T

Para diseos balanceado

(mismo nmero de columnas

en los tratamientos) el valor

de q se determina por medio

de la tabla en el libro de texto

b

CME

q T

a n a

=

, , o

77

ANOVA Identificar las medias

diferentes por Prueba de Tukey T

Se calcula la diferencia Di entre cada par de Medias Xis:

D1 = X1 X2 D2 = X1 X3 D3 = X2 X3 etc.

Cada una de las diferencias Di se comparan con el

valor de T, si lo exceden entonces la diferencia es

Significativa de otra forma se considera que las medias

Son iguales

78

ANOVA Identificar las medias

diferentes por Prueba de Diferencia

Mnima Significativa DMS

Para diseos balanceados (los tratamientos

tienen igual no. De columnas), se calcula un

factor DMS contra el que se comparan las

diferencias Xi Xi. Significativas si lo exceden

b

F CME

DMS

a n

=

, 1 ,

) ( 2

o

79

Prueba DMS para Diseos no

balanceados

a n a

k j

k j

F CME

b b

DMS

(

(

+ =

, 1 , ,

) (

1 1

o

Para diseos no balanceados (los

tratamientos tienen diferente no. De

columnas), se calcula un factor DMS

Para cada una de las diferencias Xi Xi

80

ANOVA Para un factor

principal y una variable de

bloqueo

Planes aleatorizados bloqueados

81

Diseos aleatorizados bloqueados

Cuando cada grupo homogneo del experimento

contiene exactamente una medicin en cada

tratamiento, el plan experimental se denomina plan

aleatorizado bloqueado. Un ejemplo incompleto es:

82

ANOVA Prueba de hiptesis para

probar la igualdad de medias de

varias poblaciones con dos vas

Se trata de probar si el efecto de un factor o

Tratamiento en la respuesta de un proceso o sistema es

Significativo, al realizar experimentos variando

Los niveles de ese factor (Temp.1, Temp.2, etc.)

POR RENGLON

Y

Considerando los niveles de otro factor que se piensa

Que tiene influencia en la prueba VARIABLE DE BLOQUEO

POR COLUMNA

83

ANOVA Prueba de hiptesis para

probar la igualdad de medias de

varias poblaciones con dos vas

diferentes son s unas A Ha

Ho

a

. . ' . lg :

......... :

3 2 1

= = = =

diferentes son s unas A Ha

Ho

a

. . ' . lg :

' ......... ' ' ' :

3 2 1

= = = =

Para el tratamiento en renglones

Para la variable de bloqueo en columnas

84

ANOVA de 2 vas - Ejemplo

Experiencia en aos de los operadores

Maquinas 1 2 3 4 5

Maq 1 27 31 42 38 45

Maq 2 21 33 39 41 46

Maq 3 25 35 39 37 45

85

ANOVA Dos vas o direcciones

La SCT y SCTr (renlgones) se determina de la misma

forma que para la ANOVA de una direccin o factor

En forma adicional se determina la suma de

cuadrados del factor de bloqueo (columnas) de forma

similar a la de los renglones

La SCE = SCT SCTr - SCBl

86

ANOVA de 2 vas Suma de

cuadrados, gl. y Cuadrado medio

para el factor de bloqueo (en cols)

) 1 /(

1 .

) (

2

1

=

=

=

=

b SCBl CMBl

b SCBl gl

X X a SCBl

j

b

j

87

ANOVA de 2 vas Suma de

cuadrados, gl. y Cuadrado medio

para el error

) )( /(

) )( ( .

b n a n SCBl CME

b n a n SCE gl

SCBl SCTr SCT SCE

=

=

=

88

ANOVA Clculo del estadstico

Fc y Fexcel

SCE gl SCTr gl ALFA

FINV Fexcel

MCE

MCTr

Fc

. , . ,

=

=

89

ANOVA de 2 vas Clculo del

estadstico Fcbl y Fexcel bloques

(columnas)

SCE gl SCBl gl ALFA

FINV Fexcel

MCE

MCBl

Fc

. , . ,

=

=

90

Tabla final ANOVA 2 vas

FUENTE DE VARIACIN SUMA DE GRADOS DE CUADRADO VALOR F

CUADRADOS LIBERTAD MEDIO

Entre muestras (tratam.) SCTR a-1 CMTR CMTR/CME

Entre Bloques (Factor Bl) SCBl b-1 CMBL CMBL/CME

Dentro de muestras (error) SCE (a-1)(b-1) CME

Variacin total SCT n-1 CMT

Regla: No rechazar si la F de la muestra es menor que la F de Excel para una cierta alfa

91

ANOVA 2 vas Toma de decisin

Fexcel

Fc

Tr o Bl

Alfa

Zona de rechazo

De Ho o aceptar Ha

Zona de no rechazo de Ho

O de no aceptar Ha

Distribucin F

92

ANOVA 2 vas Toma de decisin

Si Fc (Tr o Bl) es mayor que Fexcel se rechaza

Ho Aceptando Ha donde las medias son

diferentes

O si el valor de p correspondiente a Fc (Tr o Bl)

es menor de Alfa se rechaza Ho

93

Clculo de los residuales

.

.

*

. , , 05 . 0

.. . .

i

i

y MSE gl k k

y

ij ij ij

j i ij

s r R

b

MSE

s

y y e

y y y y

=

=

=

+ =

Y estimada

Error o residuo

Error estndar

Factor de comparacin

Si la diferencia de medias excede a Rk es significativa

94

Adecuacin del modelo

Los residuales deben seguir una recta en la grfica

normal

Deben mostrar patrones aleatorios en las grficas de

los residuos contra el orden de las Yij, contra los

valores estimados y contra los valores reales Yij

95

ANOVA para un factor

principal y dos o tres variables

de bloqueo

CUADRADO LATINO Y

GRECOLATINO

96

ANOVA 3, 4 y 5 vas

El diseo de Cuadrado latino utiliza dos variables de

bloqueo adicionales al factor de Tratamiento

EL diseo de Cuadrado Grecolatino utiliza tres

variables adicionales al factor de Tratamiento

El diseo de Cuadrado Hipergrecolatino utiliza cuatro

variables de bloqueo adicionales al factor de

tratamiento

97

ANOVA Diseo de Cuadrado Latino

Este diseo es til para incluir dos fuentes de no homogeneidad

en las condiciones que afectan los resultados de las pruebas

Una tercera variable, que es el tratamiento experimental se

aplica a las variables fuente de manera balanceada

Un diseo de cuadrado latino es un experimento factorial

fraccional restringido por dos condiciones:

El nmero de columnas, filas y tratamientos debe ser la

misma

No debe hacer interacciones esperadas entre los factores de

filas y columnas

98

ANOVA Diseo de Cuadrado Latino

Se prueban 5 autos, con 5 carburadores diferentes

para determinar el consumo de gasolina con 5

chferes en un cuadrado latino de 5 x 5.

99

Cuadrado Latino

Aos exp. Turno

Empleado Maana Tarde Noche

1 B=15 A=18 C=11

2 C=12 B=20 A=9

3 A=17 C=19 B=10

A, B, C = Mquinas 1, 2 y 3

100

ANOVA Cuadrado Latino:

Factor principal (A,B,C,D)

) 1 /(

1 1 .

) (

2

1

=

= =

=

=

b SCTr CMTr

b a SCTr gl

X X a SCTr

Tr

b

j

101

ANOVA Cuadrado Latino: Clculo

del error

) 1 )( 2 /(

) 1 )( 2 ( .

Re

=

=

=

a a SCE CME

a a SCE gl

SCTr ng SC SCTcol SCT SCE

102

ANOVA Clculo del estadstico

Fc y Fexcel

SCE gl SCTr gl ALFA

FINV Fexcel

MCE

MCTr

Fc

. , . ,

=

=

103

ANOVA Cuadrado Latino Reng / Col

SCE gl SCBl gl ALFA

FINV Fexcel

MCE

MCCols

Fcols

MCE

ng MC

Fcreng

. , . ,

Re

=

=

=

104

Tabla final ANOVA vas Factores

FUENTE DE VARIACIN SUMA DE GRADOS DE CUADRADO VALOR F

CUADRADOS LIBERTAD MEDIO

Renglores SCRen a-1 CMRen CMRen/CME

Columnas SCCol b-1 CMCol CMCol/CME

Tratamiento SCTr a-1 CMTr CMTr/CME

Dentro de muestras (error) SCE (a-2)(a-1) CME

Variacin total SCT n-1 CMT

105

Cuadrado latino en Minitab

Se introducen las respuestas en una columna C1

Se introducen los subndices de los renglones en una

columna C2

Se introducen los subndices de las columnas en una

columna C3

Se introducen las letras maysculas que indican el

nivel del factor (A, B, C, D, etc.) correspondientes a

cada respuesta en la columna C4

106

Cuadrado latino en Minitab

Opcin: ANOVA General linear model

En Response indicar la col. De Respuesta,

En Model indicar la columna del factor y

En Random factors indicar las variables adicionales al

del efecto principal a probar (A, B, C, D). Se pueden

pedir interacciones entre factores x y con Cx*Cy

Pedir grfica de residuales Normal y vs fits y orden

107

Diseo de cuadrado Greco Latino

Es una extensin del diseo Cuadrado Latino con una

variable de bloqueo extra para tener 3 variables de

bloqueo, por ejemplo si se agrega el da se tiene:

108

Cuadrado Greco Latino

Experiencia de los operadores

Lotes MP 1 2 3 4 5

1 Aa=-1 Bc=-5 Ce=-6 Db=-1 Ed=-1

2 Bb=-8 Cd=-1 Da=5 Ec=2 Ae=11

3 Cc=-7 De=13 Eb=1 Ad=2 Ba=-4

4 Dd=1 Ea=6 Ac=1 Be=-2 Cb=-3

5 Ee=-3 Ab=5 Bd=-5 Ca=4 Dc=6

a, b, c y d son 5 diferentes tipos de montaje A, B, C, D y E son las 5 formulaciones a probar

109

ANOVA Cuadrado Grecolatino

) 1 /(

1 .

) (

2

1

=

=

=

=

b SCG CMG

b SCG gl

X X a SCG

m

b

m

110

ANOVA de 4 vas Suma de

cuadrados, gl. y Cuadrado medio

para el error

) 1 )( 3 /(

) 1 )( 3 ( .

Re

=

=

=

a a SCE CME

a a SCE gl

SCCol n SC SCG SCTr SCT SCE

111

ANOVA Clculo del estadstico

Fc y Fexcel

SCE gl SCTr gl ALFA

FINV Fexcel

MCE

MCG

Fc

. , . ,

=

=

112

ANOVA Cuadrado Grecolatino

SCE gl SCBl gl ALFA

FINV Fexcel

MCE

MCTr

Fc

. , . ,

=

=

113

Tabla final ANOVA 2 Factores

FUENTE DE VARIACIN SUMA DE GRADOS DE CUADRADO VALOR F

CUADRADOS LIBERTAD MEDIO

Renglores SCRen a-1 CMRen CMRen/CME

Columnas SCCol b-1 CMCol CMCol/CME

Letras griegas SCG a-1 CMG CMG/CME

Tratamiento SCTr a-1 CMTr CMTr/CME

Dentro de muestras (error) SCE (a-3)(a-1) CME

Variacin total SCT n-1 CMT

114

Cuadrado Greco latino en Minitab

Se introducen las respuestas en una columna C1

Se introducen los subndices de los renglones en una

columna C2

Se introducen los subndices de las columnas en una

columna C3

Introducir los subndices del factor adicional de letras

griegas con letras latinas minsculas (a,b,c,d,e) en C4

Se introducen las letras maysculas que indican el nivel

del factor (A, B, C, D, etc.) correspondientes a cada

respuesta en la columna C5

115

Cuadrado Greco latino en Minitab

Opcin: ANOVA General linear model

En Response indicar la col. de Respuesta,

En Model indicar la columna del factor y

En Random factors indicar las variables adicionales al del

efecto principal a probar (A, B, C, D). Tambin se

pueden indicar interacciones entre factores x-y con Cx *

Cy

Pedir grfica de residuales Normal y vs fits y orden

116

Diseo de cuadrado hipergrecolatino

Permite el estudio de tratamientos con ms de tres

variables de bloqueo, por ejemplo:

117

118

Diseos factorial completo 2K

A

B

BAJO

ALTO

ALTO

BAJO

A B

1 - -

2 + -

3 - +

4 + +

Representa-

cin Grfica

Representa-

cin Tabular

ALTO

ALTO

ALTO BAJO

BAJO

BAJO

B

A

C

Factor

Prueba A B C

1 - - -

2 + - -

3 - + -

4 + + -

5 - - +

6 + - +

7 - + +

8 + + +

119

Experimentos de Factoriales Completos-

todas las combinaciones

Todas las combinaciones

Temperatura Tiempo

Corrida 1: 350 1min.

Corrida 2: 350 2min.

Corrida 3: 400 1min.

Corrida 4: 400 2min.

Factores

Niveles

Bajo Alto

Temperatura 350

400

Tiempo 1min. 2min.

120

Nmero de Niveles

En Tres Niveles hay la necesidad de ejecutar ms

pruebas, sin embargo, nos permite buscar la curvatura,

es decir, los efectos cuadrticos.

En Dos Niveles nos permite considerar nicamente

los efectos lineares.

1 2

y

2 Niveles

1 2 3

y

3 Niveles

121

Diseos de Dos Niveles

Una estrategia que frecuentemente se emplea es

la de considerar un gran nmero de factores,

cada uno dispuesto en dos niveles para identificar

los factores que son significativos.

122

Determinacin del Nmero de

Combinaciones de Prueba

El nmero de combinaciones de prueba para un

factorial completo con factores k, cada uno en dos

niveles es:

k

2 n =

Por lo tanto, a estos diseos se les

conoce como diseos .

k

2

123

Codificacin de los

Niveles de los Factores

Los niveles de los factores para los diseos 2

k

se codifican como: Nivel bajo = -1 Nivel alto = +1

Minitab puede manejar

diseos hasta .

7

2

Diseo :

2

2

Corrida

A B

1 -1 -1

2 +1 -1

3 -1 +1

4 +1 +1

Diseo :

3

2

Corrida

A B C

1 -1 -1 -1

2 +1 -1 -1

3 -1 +1 -1

4 +1 +1 -1

5 -1 -1 +1

6 +1 -1 +1

7 -1 +1 +1

8 +1 +1 +1

124

Diseos de experimentos de dos

factores dos niveles

125

Un experimento factorial completo es un experimento donde se

prueban todas las posibles combinaciones de los niveles de todos los

factores.

40 20 -1

52 30 +1

+1 -1

Factor A:

Factor B: Y = Respuesta

Experimento factorial completo

sin interaccin

Efecto del factor A = (52+40)/2 - (30+20)/2 = 21

Efecto del factor B = (30+52)/2 - (20+40)/2 = 11

Efecto de A*B = (52+20)/2 (30+40)/2 = 1

126

Experimento sin interaccin

A = -1 A = +1

Respuesta

Promedio

B = +1

B = -1

20

30

40

52

127

Experimento sin interaccin

A = -1 A = +1

Respuesta

20

30

40

52

128

Modelo de regresin lineal

0 1 1 2 2 12 1 2

0

1

2

12

1 2 1 2

(20 40 30 52) / 4 35.5

21/ 2 11

11/ 2 5.5

1/ 2 0.5

35.5 10.5 5.5 0.5

y x x x x

y x x x x

| | | |

|

|

|

|

= + + +

= + + + =

= =

= =

= =

= + + +

El coeficiente 0.5 es muy pequeo dado que no hay interaccin

129

Grfica de contornos Experimentos

sin interaccin

X1 -1 -.6 -.4 -.2 0.0 +.2 +.4 +.6 +.8 +1

X2

1

.5

0

-.5

-1

22

28

34

40

46

49

Direccin

De ascenso

rpido

130

Superficie de respuesta

Experimentos sin interaccin

X1

X2

Superficie de respuesta

Grfica del modelo de regresin

Y = respuesta

131

Un experimento factorial completo es un experimento donde se

prueban todas las posibles combinaciones de los niveles de todos los

factores.

50 20 -1

12 40 +1

+1 -1

Factor A = X1 :

Factor B = X2:

Y = Respuesta

Experimento factorial completo

con interaccin

Efecto de A*B = {(12+20)-(40+50)}/2 = -29

132

Experimento con interaccin

A = -1 A = +1

Respuesta

Promedio

B = +1

B = -1

20

40

50

12

134

Modelo de regresin lineal

0 1 1 2 2 12 1 2

0

1

2

12

1 2 1 2

(20 40 30 52) / 4 30.5

2/ 2 1

18/ 2 9

58/ 2 29

30.5 1 9 29

y x x x x

y x x x x

| | | |

|

|

|

|

= + + +

= + + + =

= =

= =

= =

= +

El coeficiente -29 es muy grande representando la interaccin

135

Grfica de contornos

X1 -1 -.6 -.4 -.2 0.0 +.2 +.4 +.6 +.8 +1

X2

1

.5

0

-.5

-1

25

28

31

34

43

49

Direccin

De ascenso

rpido

40

136

Superficie de respuesta

Experimentos con interaccin

Superficie de respuesta

Grfica del modelo de regresin

137

Un experimento factorial con rplicas tiene varios

resultados bajo la misma combinacin de niveles

y

7

y

8

y

3

y

4

60

y

5

Y

6

y

1

y

2

30

90 70

Factor A :

Horas entrenamiento

Factor B:

Acceso al

sistema

Y = Tiempo de

respuesta

Experimento factorial con rplicas

138

Factor A :

Horas de entrenam.

79

78

95

92

60 min.

84

87

90

87

30 min.

90 70

Factor B:

Acceso al

sistema

Y = Tiempo de

conexin

El tiempo de entrenamiento afecta el tiempo de conexin?

El tiempo de acceso afecta el tiempo de conexin?

Qu efecto tiene la interaccin entre las horas de

entrenamiento y la hora del da sobre el tiempo de conexin?

Anlisis del efecto de la media

139

A

2

=

El Efecto del entrenamiento

Factor B :

Tiempo de

acceso

79

78

95

92

B

2

= 60 min.

84

87

90

87

B

1

= 30 min.

A

2

= 90 A

1

= 70

Factor A : Horas de

entrenamiento

A

1

=

90 + 87 + 95 + 92

4

= 91

84 + 87 + 79 + 78

4

= 82

El tiempo de entrenamiento parece cambiar el

tiempo de conexin Y?

T

i

e

m

p

o

d

e

c

o

n

e

x

i

n

70 90

o

95

90

85

80

91

82

140

El Efecto del Tiempo de acceso

B

2

=

Factor B :

Tiempo de

acceso

B

1

=

90 + 87 + 84 + 87

4

= 87

95 + 92+ 79 + 78

4

= 86

T

i

e

m

p

o

d

e

c

o

n

e

x

i

n

30 min. 60 min.

95

90

85

80

79

78

95

92

B

2

= 60 min.

84

87

90

87

B

1

= 30 min.

A

2

= 90 A

1

= 70

Factor A : Horas de

entrenamiento

El cambio de tiempo de acceso parece cambiar

el tiempo de atencin promedio del Call Center?

87

86

141

El Efecto de la Interaccin

Factor B : Tiempo de

acceso

o o

Factor A : Horas de entrenamiento

79

78

95

92

B

2

= 60

min.

84

87

90

87

B

1

= 30

min.

A

2

= 90 A

1

= 70

78.5 93.5 B

2

85.5 88.5 B

1

A

2

A

1

A,B, =

90 + 87

2

= 88.5

T

i

e

m

p

o

d

e

c

o

n

e

x

i

n

30 min. 60 min.

95

90

85

80

En una grfica de interaccin, las lneas paralelas indican que no hay interaccin. Por qu?

Las horas de entrenamiento y el tiempo de acceso parecen interactuar?

Qu niveles de los factores deben usarse para reducir al mnimo la dureza de

las partes?

143

Stat > DOE > Factorial > Create Factorial Design

o Two level

Designs: Number of center points 0

Number of Replicates 2

Number of blocks 1 OK

Options Non randomize runs OK

Factors Introducir el nombre real de los factores

y en forma opcional los niveles reales

Results Summary table, alias table OK

Corrida con Minitab Creacin del diseo

para 2 factores 2 niveles

144

Stat > DOE > Factorial > Create Factorial Design

Type of Design: General Full Factorial

Designs: Number of levels 3, 3

Number of Replicates 2

Options Non randomize runs OK

Factors Introducir el nombre real de los factores

y en forma opcional los niveles reales

Corrida con Minitab Diseo para 2

factores con 3 o ms niveles

145

Corrida con Minitab Anlisis del

diseo factorial

Hacer una columna de RESPUESTAS e introducir los datos

correspondientes a cada celda

Stat > DOE > Factorial > Analyze Factorial Design

Response Seleccionar la columna de las respuestas

Residuals Estandardized

Terms Pasar todos los trminos a Selected con >> OK

Graphs Seleccionar Effects Plots Normal y Pareto

Seleccionar Residual plots: Normal y vs fits OK

Results Full table of fits and residuals

Seleccionar todos los trminos con >> OK

OK

146

Corrida con Minitab

Interpretacin de grficas

MAIN EFFECTS

La grfica de EFFECTS PLOT debe indicar fuera de la recta los

factores e interacciones que son significativas

La grfica EFFECTS PARETO debe indicar en sus barras

principales ms all de la recta de 0.1 o 0.05 los factores e

interacciones significativas

RESIDUALS

La grfica NORMAL PLOT de residuos debe mostrar los puntos

cerca de la recta

La grfica de residuos RESIDUALS vs FITS debe mostrar

aleatoriedad en los residuos

147

Corrida con Minitab

Interpretacin de resultados

Estimated Effects and Coefficients for Res (coded units)

Term Effect Coef SE Coef T P Variables significativas (p < 0.05, 0.1)

Constant 86.500 0.6614 130.78 0.000

A -9.000 -4.500 0.6614 -6.80 0.002

B -1.000 -0.500 0.6614 -0.76 0.492

A*B -6.000 -3.000 0.6614 -4.54 0.011

Modelo de regresin Y = 86.5 4.5 A 3 AB (incluyendo slo las variables significativas)

Analysis of Variance for Res (coded units)

Source DF Seq SS Adj SS Adj MS F P

Main Effects 2 164.00 164.00 82.000 23.43 0.006 Existencia del modelo

2-Way Interactions 1 72.00 72.00 72.000 20.57 0.011

Residual Error 4 14.00 14.00 3.500

Pure Error 4 14.00 14.00 3.500

Total 7 250.00

148

Tabla ANOVA Experimento de

Tiempo de respuesta

250.000 7 Total

3.500 14.000 14.000 4 Error

0.011 20.57 72.000 72.000 72.000 1 Temp*

Tiempo

0.492 0.57 2.000 2.000 2.000 1 Tiempo

0.002 46.29 162.00 162.00 162.000 1 Temp

P F MS Aj SS Aj SS Sec DF Origen

Las horas de

entr. son

significativas.

La interaccin

del tiempo de

acceso y horas

de entr. es

significativa.

El Tiempo de

acceso, no es

significativo.

149

Crear las grficas factoriales y de interaccin:

Stat > DOE > Factorial > Factorial Plots

Seleccionar Main effects e Interaction Plots

Setup para ambas: Seleccionar columna Respuesta

y con >> seleccionar todos los factores OK

Seleccionar Data Means OK

Corridas con Minitab Grficas

factoriales

150

Interpretacin de grficas

Si la interaccin es significativa, entonces los mejores

niveles de operacin del proceso ya sea para

maximizar o para minimizar la respuesta Y, se

seleccionan de la Grfica de Interaccin

Si no es significativa la interaccin, entonces los

mejores niveles de los factores se seleccionan de las

grficas de efectos principales

151

Grfica de efectos principales

B A

1 -1 1 -1

90

88

86

84

82

R

e

s

Main Effects Plot (data means) for Res

152

Grfica de interacciones

-1

1

11 -1 -1

90

85

80

B

A

M

e

a

n

Interaction Plot (data means) for Res

153

Crear las grficas de contorno y superficies de respuesta:

Stat > DOE > Factorial > Contour/Surface Plots

Seleccionar Contour / Surface Plots

Setup para ambas: Entrar a opcin y dar OK

Seleccionar OK

Corridas con Minitab Grficas de

contorno y superficie de respuesta

154

Grfica de contorno

82.5

85.0

87.5

90.0

92.5

1 0 -1

1

0

-1

A

B

Contour Plot of Res

Permite identificar la direccin de experimentacin

de ascenso rpido perpendicular a los contornos

155

Grfica superficie de respuesta

1

0

-1

B

80

85

90

95

0

Res

-1

1 A

Surface Plot of Res

156

Diseos de experimentos de tres

factores dos niveles

157

Factorial Completo con 3 Factores

Diseo 2

3

, Factores A, B, C.

Permite la evaluacin de todos los efectos:

A AB ABC

B AC

C BC

Efectos

Principales

Interacciones con

2 factores

Interacciones con

3 factores

158

Factorial completo con 3 factores

Corrida

A B C

1 -1 -1 -1

2 +1 -1 -1

3 -1 +1 -1

4 +1 +1 -1

5 -1 -1 +1

6 +1 -1 +1

7 -1 +1 +1

8 +1 +1 +1

159

Diseo 2

3

con Columnas

de Interaccin

Las columnas de interaccin se obtienen multiplicando

los datos ingresados en la columna factor.

Fila A B C AB AC BC ABC

1 -1 -1 -1 +1 +1 +1 -1

2 +1 -1 -1 -1 -1 +1 +1

3 -1 +1 -1 -1 +1 -1 +1

4 +1 +1 -1 +1 -1 -1 -1

5 -1 -1 +1 +1 -1 -1 +1

6 +1 -1 +1 -1 +1 -1 -1

7 -1 +1 +1 -1 -1 +1 -1

8 +1 +1 +1 +1 +1 +1 +1

Las columnas de interaccin no se usan para ejecutar

las pruebas.

Estas se usan en el anlisis de los datos resultantes.

160

Anlisis de los Datos

1. Anlisis de las Medias

Determina los factores que afectan la respuesta

promedio.

2. Anlisis de Desviacin Estndar

Determina los factores que afectan la variabilidad

en la respuesta.

En ambos casos, se analizan los datos usando

- Tablas y Grficas de Respuesta

- Los valores P para significancia de los

coeficientes.

161

Experimento Factorial - 2 niveles

A B C

1. - - -

2. + - -

3. - + -

4. + + -

5. - - +

6. + - +

7. - + +

8. + + +

Leyenda:

- : Nivel bajo de un factor

+ : Nivel alto de un factor

Factor +

A. Perfil #1 Posicin 1 Posicin 2

B.

Angulo

90 105

C. Presin Baja Alta

Esta distribucin

experimental muestra todas

las combinaciones posibles

de 3 factores en 2 niveles

162

A B C

Muestra 1 Muestra 2 Muestra 3

1. - - - 19.18 19.02 19.09

2. + - -

3. - + -

4. + + -

5. - - +

6. + - +

7. - + +

8. + + +

La Distribucin Experimental

Las corridas experimentales

estn dadas por las filas. Por

ejemplo, la corrida #1 nos

dice que todos los factores

deben posicionarse en sus

niveles bajos (-).

Entonces, tres piezas se

manufacturan con el proceso

establecido en los niveles bajos de

A, B y C. La dimensin interna se

mide y se registra.

163

Datos Experimentales Completos

Se estableci cada una de las 8 combinaciones de la

prueba y se manufacturaron tres piezas en cada

combinacin.

A B C

Muestra 1 Muestra 2 Muestra 3

1. - - - 19.18 19.02 19.09

2. + - - 19.15 19.40 19.62

3. - + - 19.41 18.82 19.14

4. + + - 19.89 18.94 19.40

5. - - + 18.73 18.63 18.79

6. + - + 19.17 18.76 18.94

7. - + + 18.40 18.73 19.04

8. + + + 18.54 19.46 18.97

164

A B C

Muestra 1 Muestra 2 Muestra 3 Prom.

1. - - - 19.18 19.02 19.09 19.10

2. + - - 19.15 19.40 19.62 19.39

3. - + - 19.41 18.82 19.14 19.12

4. + + - 19.89 18.94 19.40 19.41

5. - - + 18.73 18.63 18.79 18.72

6. + - + 19.17 18.76 18.94 18.96

7. - + + 18.40 18.73 19.04 18.72

8. + + + 18.54 19.46 18.97 18.99

Bsqueda de los Factores que Afectan al

Dimetro Promedio

Para identificar cules son los factores que afectan la

dimensin promedio de las piezas, primero

calculamos el promedio de cada una de las

combinaciones de prueba.

165

A B C Prom.

1. - - - 19.10

2. + - - 19.39

3. - + - 19.12

4. + + - 19.41

5. - - + 18.72

6. + - + 18.96

7. - + + 18.72

8. + + + 18.99

Evaluacin del Efecto del Factor C

El Factor C tiene un efecto en la respuesta promedio si la

dimensin promedio en el nivel C difiere de la dimensin

promedio en el nivel C+.

26 . 19

4

41 . 19 12 . 19 39 . 19 10 . 19

Prom. en C

=

+ + +

=

85 . 18

4

99 . 18 72 . 18 96 . 18 72 . 18

=

+ + +

= +

Prom. en C

166

Tabla de Respuesta

para las Medias

A B C Prom.

1. - - - 19.10

2. + - - 19.39

3. - + - 19.12

4. + + - 19.41

5. - - + 18.72

6. + - + 18.96

7. - + + 18.72

8. + + + 18.99

A B C

18.92 19.04 19.26

+ 19.19 19.06 18.85

A

0.27 0.02 -0.41

Tambin es un

Efecto significativo

Es el Efecto

ms Grande

167

Grficas de los Efectos de los

Factores (Medias)

C B A

1 9 . 2 5

1 9 . 1 5

1 9 . 0 5

1 8 . 9 5

1 8 . 8 5

D

i

m

e

n

s

i

n

Grfica de Efectos Principales (medias de los

datos) para Dimensin

168

La Interaccin AB

A B C AB

= ( A x B) = AB

1. +

= (-1 x -1) = +1

2. +

= (+1 x -1) = -1

3. +

= (-1 x +1) = -1

4. + + +

= (+1 x +1) = +1

5. + +

= (-1 x -1) = +1

6. + +

= (+1 x -1) = -1

7. + +

= (-1 x +1) = -1

8. + + + +

= (+1 x +1) = +1

169

El Efecto de la Interaccin AB

A B C AB Prom.

1. + 19.10

2. - 19.39

3. - 19.12

4. + 19.41

5. + 18.72

6. - 18.96

7. - 18.72

8. + 18.99

05 . 19

4

72 . 18 96 . 18 12 . 19 34 . 19

Prom. en AB =

+ + +

=

05 . 19

4

99 . 18 72 . 18 41 . 19 10 . 19

=

+ + +

= +

A B C AB

- 18.92 19.04 19.26 19.05

+ 19.19 19.06 18.85 19.05

A 0.27 0.02 -0.41 0.00

Prom. en AB

170

Columnas de interacciones

Las columnas de interaccin AC, BC y ABC

Se obtienen multiplicando las columnas A,B,C.

A B C AB AC BC ABC Muestra 1 Muestra 2 Muestra 3 Prom.

1 + + + 19.18 19.02 19.09 19.10

2 + + + 19.15 19.40 19.62 19.39

3 + + + 19.41 18.82 19.14 19.12

4 + + + 19.89 18.94 19.40 19.41

5 + + + 18.73 18.63 18.79 18.72

6 + + + 19.17 18.76 18.94 18.96

7 + + + 18.40 18.73 19.04 18.72

8 + + + + + + + 18.54 19.46 18.97 18.99

171

Tabla de Respuesta para Medias

A B C AB AC BC ABC

18.92 19.04 19.26 19.05 19.06 19.05 19.05

+ 19.19 19.06 18.85 19.05 19.04 19.05 19.06

A

0.27 0.02 -0.41 0.00 -0.02 0.00 0.01

172

Efectos principales e Interacciones

Las lneas paralelas significan que

no hay interaccin.

- 1

1

1 1 - 1 - 1

1 9 . 2

1 9 . 1

1 9 . 0

1 8 . 9

B

A

M

e

d

i

a

- 1

1

1 1 - 1 - 1

1 9 . 4

1 9 . 3

1 9 . 2

1 9 . 1

1 9 . 0

1 8 . 9

1 8 . 8

C

A

- 1

1

1 1 - 1 - 1

1 9 . 2 5

1 9 . 1 5

1 9 . 0 5

1 8 . 9 5

1 8 . 8 5

C

B

Grfica de Interaccin (medias de los datos)

para Dimensin

Grfica de Interaccin (medias de los datos)

para Dimensin

Grfica de Interaccin (medias de los datos)

para Dimensin

M

e

d

i

a

M

e

d

i

a

173

Ecuacin de Prediccin

En la ecuacin de prediccin se incluyen nicamente los efectos que

se consideran importantes (cuyo valor de P es menor o igual a 0.05).

A A A

... AB )

2

AB

( B )

2

B

( )

2

A

( y y

+ + + + = A

y

=

=

A

2

A

=

A

2

B

=

y

y

=

y

= Respuesta predicha

=

A

2

A

=

A

2

A

Mitad del efecto para el factor A

=

A

2

B

=

A

2

B

=

y Promedio de todos los datos

=

y

Mitad del efecto para el factor B

174

Factores que Afectan la Variacin

Se identifican los factores que afectan la variacin en la

respuesta.

Se calcula la desviacin estndar de cada uno de los

conjuntos de replicas.

Se analiza dicha columna de la misma manera que se

analiz el promedio:

- Tabla de Respuesta (las deltas grandes muestran los

factores o interacciones que estn afectando la variacin).

- Grficas (El eje vertical representa la desviacin

estndar).

- Los valores P para la prueba de los coeficientes (generar

un modelo s-hat usando los trminos significativos).

175

Factores que Afectan la Variacin

A B C

Muestra 1 Muestra 2 Muestra 3

Desviacin

Estndar

1. - - - 19.18 19.02 19.09 0.080

2. + - - 19.15 19.40 19.62 0.235

3. - + - 19.41 18.82 19.14 0.295

4. + + - 19.89 18.94 19.40 0.475

5. - - + 18.73 18.63 18.79 0.081

6. + - + 19.17 18.76 18.94 0.206

7. - + + 18.40 18.73 19.04 0.320

8. + + + 18.54 19.46 18.97 0.460

Para identificar cuales son los factores que

afectan la variacin en la dimensin de los

rieles, primero calculamos la desviacin

estndar de cada una de las corridas.

176

Tabla de Respuesta de

la Desviacin Estndar

Se gener una tabla de respuesta, con las

desviaciones estndar, que muestre la fuerza que

tiene cada factor e interaccin sobre la variacin de

la dimensin

A B C AB AC BC ABC

0.194 0.150 0.271 0.264 0.278 0.264 0.270

+ 0.344 0.388 0.267 0.274 0.260 0.274 0.268

A

0.150 0.237 -0.005 0.010 -0.018 0.010 -0.002

177

Grficas de los Efectos de los

Factores (Variacin)

Las grficas muestran el efecto de cada factor sobre la

variacin.

C B A

0 . 3 9

0 . 3 3

0 . 2 7

0 . 2 1

0 . 1 5

D

e

s

v

i

a

c

i

n

E

s

t

n

d

a

r

Grfica de Efectos Principales (medias de

los datos) de la Desviacin Estndar

178

Mejoramiento en Dos Pasos

Paso 1: Usar el anlisis de desviacin estndar para

reducir la variabilidad.

Paso 2: Usar el anlisis de la media para ajustar el

proceso o producto con la meta establecida, sin

aumentar la variacin.

Si se tiene conflicto con el nivel de algn factor, se

debe dar preferencia al nivel que reduzca la

variabilidad

179

Efectos de las Variables de Ruido

Las variables no controladas durante un experimento (tales como las

condiciones ambientales) pueden producir cambios en la respuesta de la

salida. Si una variable de fondo cambia un factor de la misma forma que

nuestro experimento lo cambia, entonces, nuestra conclusin es

incorrecta cuando decimos que el factor est produciendo el efecto.

Presin

de

Inyeccin

1. - 1.4

2. - 1.6

3. - 1.0

4. - 0.9

5. + 1.1

6. + 0.7

7. + 0.6

8. + 0.5

Por qu

la diferencia?

Prom.= 1.23

Prom.= 0.73

Las Corridas 1 a 4 se ejecutaron

en la maana cuando la

temperatura ambiental en la

planta es templada.

Las Corridas 5 a 8 se ejecutaron

en la tarde cuando hace calor.

La diferencia observada en la

salida, se debe al cambio en la

presin de inyeccin o al cambio

en la temperatura ambiental?

Datos

180

Orden Aleatorio de las Corridas

Una estrategia para protegerse de las variables de ruido es

aleatorizar el orden de las corridas experimentales.

2.

6.

4.

7.

3.

8.

5.

1.

1.

2.

3.

4.

5.

6.

7.

8.

A B C

+

+

+ +

+

+ +

+ +

+

+ +

Orden Estndar Orden Aleatorio

Ejecutar el

experimento en orden

aleatorio promediar,

los efectos de las

variables de ruido.

Sin embargo, por lo

general es mejor

tratar las variables

de ruido como un

FACTOR DE RUIDO

y as, lograr una

fuerza contra el

ruido!

A B C

+

+ +

+ +

+ +

+

+

+ +

+

181

Factoriales Completos

en 3 Niveles

Para todos los factores en 3 niveles, los diseos

factoriales completos se vuelven muy grandes, incluso

para 3 factores.

2 factores: 3

2

= 9 corridas

3 factores: 3

3

= 27 corridas

4 factores: 3

4

= 81 corridas

etc

La informacin que se necesita para la construccin de