Академический Документы

Профессиональный Документы

Культура Документы

Tecnoligiadelhormigon

Загружено:

Rosales Lopez WillmarОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tecnoligiadelhormigon

Загружено:

Rosales Lopez WillmarАвторское право:

Доступные форматы

Tecnologa del

Hormign

Profesores

Sr. Vctor Roco H.

Sr. Daniel Glvez M.

Materias

Materiales Componentes del Hormign

Cemento

Agua

ridos

Aditivos

Propiedades del Hormign Fresco

Trabajabilidad

Agrietamiento Plstico

Moldeo de probetas

Dosificacin del Hormign

Mtodos de dosificacin

Uso del Hormign en obra

Fabricacin

Transporte

Colocacin

Curado

Propiedades del Hormign endurecido

Resistencias

Ensayos

Control de calidad del Hormign

Control del hormign en sitio

Testigos

Mtodos no destructivos

Evaluaciones Estadsticas

HISTORIA

Para los fines de la construccin, un conglomerante

es un material capaz de desarrollar, despus que se han

producido las reacciones qumicas apropiadas, las

propiedades adhesivas y cohesivas que hacen posible

ligar fragmentos minerales para producir una masa

compacta, continua y resistente.

El 2.000 a.c. los egipcios usaron como conglomerante para sus

construcciones la cal viva.

Tambin los Romanos, mezclando tierras puzolnicas con cal

viva, obtuvieron una mezcla de gran solidez y resistencia al agua,

que es lo que ha hecho que sus construcciones perduren hasta hoy.

En Chile los primeros hornos de cal se instalaron en Calera y

gracias a ellos se hizo la construccin del Fuerte Corral en 1764 y

otras edificaciones coloniales.

Las cales utilizadas en Santiago procedan de Polpaico, Calera de

Tango y Lo Aguirre, y se emplearon en el Puente de Cal y Canto,

La Casa de Moneda, Los Tajamares del Mapocho y otras obras.

En 1756 el ingeniero ingls John Smeaton hizo experimentos

destinados a determinar las causas por las cuales ciertas cales

endurecan bajo agua y posean diferentes velocidades de

endurecimiento.

Pero fue Parker quien en 1796 invent un conglomerante que era

capaz de endurecer al ser mezclado con agua, Pulverizando

piedras quemadas que contenan vetas de arcilla.

Hoy en da existe una gran variedad de conglomerantes, siendo los

ms relevantes los calcreos y los bituminosos

En el primer grupo el ms importante es el cemento Prtland,

cuya creacin se le asigna a Joseph Aspdin (1824), quien por

casualidad produjo una mezcla parecida en el color a las rocas de

Prtland, lo que le vali ese nombre a este cemento que se us por

primera vez en 1838 para la construccin de uno de los primeros

tneles bajo el Tmesis en Londres.

En el grupo de los bituminosos estn por ejemplos los cementos

asflticos, emulsiones asflticas, asfaltos cortados.

Cemento Prtland clase de cementos hidrulicos, cuyos principales

componentes estn formados por cal y slice y, en menor cantidad,

por almina y fierro y que en presencia de agua reaccionan para

formar finalmente una masa dura que contiene silicatos y

aluminatos de calcio hidratados.

El uso del cemento Prtland continu extendindose con lentitud,

hasta que se ha convertido en el material ms usado en las

construcciones.

Con el perfeccionamiento en la fabricacin de cementos

hidrulicos y con las calidades obtenidas, las estructuras de

hormign armado, que se han incrementado considerablemente ,

culminando con el hormign pretensado y postensado.

Para definir el HORMIGON diremos que es

un material compuesto esencialmente de un

medio conglomerante dentro del cual estn

incrustadas partculas o fragmentos de ridos.

En el hormign de cemento Prtland, el conglomerado es una

pasta de cemento Prtland y agua.

PRINCIPALES COMPONENTES DEL HORMIGON

Los hormigones estn constituidos fundamentalmente por cemento,

agua, ridos y eventualmente aditivos.

Mezclas

Ricas

15%

Cemento

21%

Agua

3%

Aire

30%

ridos finos

31%

ridos gruesos

Mezclas

Pobres

7%

Cemento

16%

Agua

0.5%

Aire

25.5%

ridos finos

51%

ridos gruesos

Mezclas de Hormign (Volumen %)

MATERIAS PRIMAS

La materia principal del cemento es el clnquer, que es un producto

formado esencialmente por silicato de calcio hidrulico, que se obtiene por

calcinacin hasta fusin incipiente de una mezcla ntima y adecuadamente

dosificada de materiales arcillosos y calcreos.

El cemento Portland es el clnquer pulverizado, sin ms adiciones que yeso

para regular el fraguado y otras sustancias no perjudiciales y que no

sobrepasan un 3% en peso del cemento.

CEMENTO

PROCESOS DE FABRICACION

PROPIEDADES

Existen cementos en que la adicin de esas otras sustancias es

considerablemente superior al 3%, alcanzando a veces hasta un

75% del cemento total.

Los cementos as constituidos no son cementos Portland. No

obstante, su fabricacin no difiere de la del cemento Portland solo

que en proceso final se agregan adiciones.

En cualquier caso, es necesario producir el clnquer, que es la

parte principal y que ocupa mayor volumen en cualquier fbrica

de cemento

Como materias primas para el clnquer se emplean

materiales calizos y arcillosos.

Como materiales calizos pueden usarse calizas, margas,

conchas marinas, etc.

Como materiales arcillosos, arcillas, pizarras, esquistos, escoria

de alto horno, etc. Algunos de estos materiales, por ejemplo las

margas y la escoria, son a su vez calcreos y arcillosos.

Los materiales calizos contienen principalmente carbonato clcico.

Los materiales arcillosos, xidos de silicio o slice de aluminio o

almina, y de hierro, con una cierta cantidad de agua libre y de

agua de cristalizacin.

Adems hay impurezas, tales como carbonato de magnesio que

lleva a veces la caliza y otros elementos Na, K, P, etc., estos en

pequeas cantidades.

La parte esencial de la fabricacin del cemento es la calcinacin,

que se hace en un horno rotatorio.

Antes de entrar las materias primas en el horno necesitan una

preparacin, que consiste fundamentalmente en subdivisin de

tamaos y dosificacin.

Lo primero, es reducirlas a granos muy finos, con el fin de

aumentar su superficie especfica, de manera que puedan tener

lugar en el horno las reacciones buscadas.

La dosificacin necesaria para que las materias primas

calcreas y arcillosas estn en la proporcin necesaria para

obtener el clnquer de la composicin requerida.

La reduccin de tamao de las materias primas se puede hacer

bsicamente por dos procedimientos diferentes, que son el de va

seca y el de va hmeda.

En el proceso de va seca, la reduccin de tamao se hace por

una serie de chancadoras y Molinos en los que se trituran y

desmenuzan los materiales en seco. Si inicialmente las materias

primas no estn lo bastante secas, deben someterse a un

presecamiento.

En el proceso de va hmeda, se deslan los materiales en

agua formando una suspensin que se espesa y eventualmente

se le disminuye el contenido de agua por filtros al vaco antes

de entrar en el horno.

El emplear una va u otra depende del tipo de materias primas. La

va hmeda necesita menos gastos de energa mecnica en la

reduccin de tamao, pero mayores gastos trmicos, ya que es

necesario evaporar en el horno una cantidad de agua mayor

El horno rotatorio es un cilindro de palastro revestido

de material refractario, con un dimetro exterior de 2 a

7 metros y una longitud que oscila entre 20 y 200

metros.

En va seca el horno es de 40-80 m de largo.

En va hmeda de 90 a 200 m.

El horno tiene una pendiente pequea y gira a una

velocidad de 30 a 120 revoluciones por hora. Por la

parte superior entre la materia prima y por la parte

inferior la llama de un quemador.

Mediante el tratamiento trmico, la mezcla cruda finamente molida de

los materiales naturales no hidrulicos, calcita, cuarzo, arcillas y

feldespatos, es transformada en una mezcla ntima de cuatro minerales

principales hidrulicamente activos.

Denominacin

Mineral

Frmula Qumica

Abreviaturas

Silicato Triclcico

Alita

3 Ca O . SiO

2

C

3

S

Silicato Diclcico

Belita

2 Ca O . SiO

2

C

2

S

Aluminato

Triclcico

Alumina

2 Ca O . Al

2

O

3

C

3

A

Ferro-aluminato

Tetraclcico

Ferrita

4 Ca O . Al

2

O

3

. Fe

2

O

3

C

4

AF

El tratamiento trmico de calentamiento y enfriamiento responsable

para esta transformacin se denomina clinquerizacin.

En el proceso de formacin de clnquer ocurre una serie de complejas

reacciones en un rango amplio de temperaturas y durante el mismo

coexisten frecuentemente mezclas complejas de productos reactantes

intermedios y finales.

An despus de alcanzada la temperatura mxima de

aproximadamente 1.450C, debe transcurrir un cierto tiempo antes

que se produzca clnquer de una calidad aceptable. Tabla 1.

Es importante el balance trmico del horno para obtener el mejor

aprovechamiento del calor. Para ello, el aire para la combustin se pasa

por el clnquer caliente con lo que se consigue la doble finalidad de

aprovechar el calor y enfriar el clnquer.

En la parte inicial del horno se ponen dispositivos para favorecer la

transmisin trmica de los gases a la mezcla cruda.

Adems, los gases de escape se aprovechan incluso para calentar las

materias primas antes de entrar en el horno.

Un procedimiento para esto es el de la parrilla Lepol, que es una

parrilla mvil que transporta el crudo recibiendo el calor de los gases.

En este sistema la mezcla cruda se nodula previamente (se aglomera en

forma de ndulos).

En todo caso, el clnquer sale formando bolitas de 3 a 29 mm de

dimetro y es necesario pulverizarlo.

Tabla 1

SECUENCIA DE REACCIONES EN UN HORNO ROTATORIO

Rango de Temperatura (C)

Tipo de reaccin

Calentamiento :

20 100

Evaporacin de H

2

O libre

100 300

Prdida del agua fsicamente absorbida

400 900

Remocin del H

2

O estructural /grupos H

2

O y OH) de los minerales de arcilla

> 500

Cambio de estructura en los minerales de slice

600 900

Disociacin de los carbonatos

> 800

Formacin de belita, productos intermedios,

> 1250

Formacin de alita

> 1260

Formacin de fase lquida (caldo de aluminato y ferrita

aprox. 1.450

Se completa la reaccin y recristalizacin de alita y belita

Enfriamiento :

1.300 1.240

Cristalizacin de fase lquida

En estas condiciones el cemento tendr un fraguado muy rpido, por lo

cual es preciso aadirle CaSO

4

(yeso o anhidrita), que regula el

fraguado. Esta adicin se hace junto con la molienda.

Los cementos Portland son de composicin variable, pero

comprendida entre ciertos lmites. El anlisis qumico de un cemento

se expresa por sus xidos. Sus proporciones en los cementos Portland

corrientes suelen ser las que se indican en la Tabla 2.

%

media %

CaO

59 67

64

SiO

2

17 25

21

Al

2

O

3

5 9

6,5

Fe

2

O

1 5

2,5

MgO

1 4

2,5

SO

3

1 3

2,1

Prdida por calcinacin

0,6 2

1,3

Residuo insoluble

0,008 - 0,02

0,01

Tabla 2

PROPORCION DE OXIDOS EN LOS CEMENTOS PORTLAND

En la Tabla anterior se encuentran los componentes principales de que

hemos hablado (cal, slice, almina, xido de hierro).

Constituyen, en la composicin media, el 94% del total.

La magnesia (xido de magnesia) no es un componente favorable, pero

proviene de impurezas de algunas calizas.

El SO

3

es del yeso que se aadi al clnquer. Adems de los xidos

citados, hay otros como Mn

2

O

3

, Na

2

O, K

2

O, TiO

2

, etc., en

proporciones menores.

El significado de la prdida por calcinacin y del residuo insoluble se explicar

ms adelante.

Como ya se ha visto, estos xidos que da el anlisis qumico no se

hallan libres, sino combinados en virutd de las reacciones producidas

en el horno. Los cuatro xidos principales forman los compuestos C

3

S,

C

2

S, C

3

A, C

4

AF.

De la composicin expresada por los xidos y teniendo en cuenta sus

pesos moleculares, se puede deducir la composicin potencial de los

cuatro minerales que constituyen principalmente el cemento Portland.

Desde luego, estas proporciones son diferentes en cada cemento

particular.

Tabla 3

COMPOSICION MEDIA DE LOS MINERALES

PRINCIPALES EN CEMENTOS PORTLAND CORRIENTES

%

C

3

S

48

C

2

S

28

C

3

A

12

C

4

AF

8

Estos cuatro compuestos son identificables al microscopio como cuatro

fases diferentes.

Tienen distintas propiedades y de su proporcin dependen por tanto las

caractersticas principales de un cemento Portland.

Los cuatro compuestos podran considerarse aisladamente como cuatro

cementos diferentes, pues todos ellos tienen la virtud de fraguar y

endurecerse; pero esto lo hacen a distintas velocidad y alcanzando

diferentes valores de resistencia.

Como el fraguado y endurecimiento se producen por reacciones con el

agua, que son exotrmicas, su distinta velocidad est relacionada

directamente con el calor de hidratacin liberado.

El aluminato triclcico tiene mucho calor de fraguado, es de reaccin

rpida. De l depende la resistencia del hormign a un da. Es atacable

por los sulfatos y de su mayor proporcin depende que el cemento sea

ms vulnerable a ese ataque qumico, por ejemplo, por el agua de mar.

El silicato triclcico le sigue en rapidez. De l principalmente depende

la resistencia de 3 a 28 das. Calor de hidratacin alto, pero no tanto

como el C

3

A .

El silicato diclcico es ms lento que los anteriores y tiene menos calor

de hidratacin.

El C

4

AF tiene dbiles propiedades aglomerantes.

Tabla 4

PROPIEDADES DE LOS MINERALES PRINCIPALES

Minerales Principales

C

3

S

C

2

S

C

3

A

C

4

AF

Velocidad de reaccin

media

lenta

rpida

lenta

Calor liberado

medio

poco

mucho

poco

Valor conglomerante

inicial

bueno

pobre

bueno

pobre

final

bueno

bueno

pobre

pobre

Reaccin con sulfatos

no

no

si

no

propiedades de un cemento Portland, conocida su composicin mineralgica.

Segn ello se clasifican los cementos Portland norteamericanos en cinco

tipos con las caractersticas y composicin media que se indican a

continuacin, en porcentaje.

Tabla 5

CARACTERISTICAS DE LOS TIPOS DE CEMENTO PORTLAND

(ASTM) SEGN SU COMPOSICION DE MINERALES PRINCIPALES

I

corriente

I I

moderado

calor

I I I

alta resist.

inicial

I V

bajo calor

V

resist. a los

sulfatos

C

3

S

48

43

57

20

39

C

2

S

28

30

20

52

33

C

3

A

12

7.5

11

6

4.5

C

4

AF

8

12

7

14

16

Obsrvese, por ejemplo, que el cemento resistente a los sulfatos es el

que tiene menos C

3

A

;

El de bajo calor, es el que tiene menos C

3

S y poco C

3

A; y el de

resistencia inicial, el que tiene ms C

3

S y una cantidad no reducida de

C

3

A.

Otro factor que influye extraordinariamente en la velocidad de

endurecimiento y en el calor de hidratacin es la finura del cemento.

En cuanto a la velocidad del fraguado, est siempre regulada por el

yeso, debindose aadir ms en los cementos ms finos.

El Fe

2

O

3

es responsable del tono gris del cemento. Por eso cuando se

quiere fabricar cemento blanco hay que buscar materias primas que

tengan muy poco Fe

2

O

3

y en lo posible tambin poco MgO.

La magnesia (MgO), el SO

3

y la cal libre pueden producir expansiones

diferidas que, al ocurrir en el hormign ya endurecido, ocasionan su

agrietamiento. Por tal razn se limita en las normas su contenido

mximo y adems se hace con el cemento un ensayo acelerado de

expansin

El xido de magnesio da el tono verdoso de algunos cementos.

Por cal libre se entiende CaO que no ha reaccionado en la clinquerizacin. Esa

cal se encuentra confinada dentro de una estructura mineral compacta lo que

hace que no reaccione inmediatamente con el agua al mezclar el hormign.

Su hidratacin se produce muy posteriormente, con el consiguiente aumento

de volumen y el peligro de agrietamiento a que nos hemos referido.

Los xidos alcalinos Na

2

O y K

2

O se encuentran en proporcin total de 0,4% a

1,3%; con todo, pueden tener gran trascendencia en el comportamiento del

cemento, ya que reaccionan con ciertos ridos produciendo expansiones y

grietas en el hormign. Por eso se recomienda que su proporcin total,

expresada como Na

2

O, sea menor que 0,6%.

La reaccin lcali-rido ms conocida es la lcali-slice, entre los lcalis del

hormign lcalis (sodio y potasio) y ciertas rocas silceas o minerales

presentes en algunos ridos.

La prdida por calcinacin o prdida al fuego es la disminucin

relativa de peso del cemento al calentarlo a 1000C. En ese

calentamiento se desprende principalmente agua y CO

2

.

El agua proviene de varios orgenes:

En primer lugar en las fbricas a veces se roca el clnquer con agua para

enfriarlo, lo que le produce una muy pequea hidratacin superficial.

En segundo lugar, la humedad del aire absorbida por el mismo clnquer.

En tercer lugar, el agua que lleva el yeso, ya que ste no pasa por el horno

en la fbrica de cemento, y lleva agua de cristalizacin, y posiblemente

humedad.

El CO

2

proviene de absorcin del aire. La prdida por calcinacin

puede servir adems como ndice del estado de un cemento del cual se

dude por haber tenido un almacenamiento inadecuado.

El residuo insoluble se refiere a la parte que no se disuelve en cido

clorhdrico. Los componentes de la porcin arcillosa del crudo son

insolubles en HCI, pero pasan a ser solubles despus de haber

reaccionado en el horno. Por lo tanto, el residuo insoluble es un ndice

para saber si la clinquerizacin ha sido completa o no.

IMPORTANCIA DEL YESO

Si el clinker se muele solo y despus se mezcla con agua, el C

3

A

reacciona rpidamente y el C

3

S progresivamente, tenindose un rpido

incremento de la temperatura y una consolidacin irreversible seguida

de un fraguado espontneo, el cual se llama Fraguado

Instantneo. Para controlar el tiempo de fraguado, es que se le

adiciona una cantidad dada de yeso al clinker.

En el proceso de fabricacin del cemento, el yeso es alimentado al

molino junto con el clnker y la puzolana (si corresponde). Como en

todo proceso de molienda se produce una generacin de calor, y si

aadimos a esto que el clnker generalmente viene a 100C

aproximadamente, tenemos una temperatura final del cemento de

alrededor de 150C, temperatura a la cual se produce la deshidratacin

del yeso y prdida de las propiedades del mismo, por lo que se

produce luego lo que se denomina Falso Fraguado.

Agregado tipo A

Es una mezcla de sustancias compuestas de

un material calcreo-arcilloso que ha sido

calcinado a una temperatura superior a los

900C y otros materiales a base de xidos de

silicio, alumino y hierro.

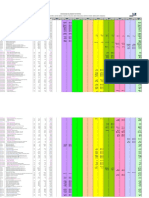

REQUISITOS QUIMICOS PARA LOS CEMENTOS

Cemento

Cemento Siderrgicos

Cementos Puzolnicos

Cementos con Agregado

tipo A

Portland

Portland

Siderrgico

Siderrgico

Porland

Puzolnico

Puzolnico

Portland

con agreg.

tipo A

Con

agregado

tipo A

Prdida por

calcinacin

mxima (%)

3,0

5,0

5,0

4,0

5,0

7,0

9,0

Residuo

insoluble

mximo (%)

1,5

3,0

4,0

30,0

50,0

21,0

35,0

Contenido de

SO

3

mximo (%)

4,0

4,0

4,0

4,0

4,0

4,0

4,0

Contenido de

MgO mximo

(%)

5,0

-

-

-

-

-

-

Contenido de

Mn

2

O

3

mximo

(%)oxido de

Manganeso

-

2,0

2,0

-

-

-

-

Cementos puzolnicos

qu son las Puzolanas?

El cdigo ASTM (1992), en la definicin 618-78, indica: "las puzolanas

son materiales silceos o alumino-silceos quienes por s solos poseen poco

o ningn valor cementante, pero cuando se han dividido finamente y estn

en presencia de agua reaccionan qumicamente con el hidrxido de calcio

a temperatura ambiente para formar compuestos con propiedades

cementantes".

Rocas volcnicas, en las que el constituyente amorfo es vidrio producido

por enfriamiento brusco de la lava. Por ejemplo las cenizas volcnicas, las

pmez, las tobas, la escoria y obsidiana.

Rocas o suelos en las que el constituyente silceo contiene palo, ya sea por

la precipitacin de la slice de una solucin o de los residuos de

organismos de lo cual son ejemplos las tierras de diatomeas, o las arcillas

calcinadas por va natural a partir de calor o de un flujo de lava.

Las puzolanas son sustancias que en s mismas no tienen propiedades

conglomerantes, pero que reaccionan con la cal a la temperatura

ordinaria para formar compuestos estables insolubles con propiedades

conglomerantes.

Se sabe que los griegos ya emplearon un material de ese tipo, que

era una toba volcnica de la isla de Santorn.

El nombre de puzolana proviene del uso extensivo que los

romanos hicieron de una ceniza volcnica de una localidad cercana al

Vesubio. Ese nombre se aplica ahora a cualquier material con las

propiedades citadas.

Tanto los griegos como los romanos usaban la puzolana para mezclarla

con la cal. Con eso obtenan morteros hidrulicos esto es, capaces de

endurecerse dentro del agua, a diferencia de los morteros areos.

Tambin explotaron los romanos los yacimientos de una tierra

con propiedades puzolnicas, de la zona de Coblenza, en el Rhin; tierra

que hoy da conoce con el nombre de Trass.

Hay muchas otras tobas volcnicas que sirven como puzolanas, como

son la tosca de Tenerife, y las cenizas que se hallan en pases

volcnicos, como Mjico, Japn, Nueva Zelanda, parte de Estados

Unidos, etc. En Chile tenemos puzolanas, famosas son las de

Barrancas y Pudahuel, conocidas como tierras blancas.

Tambin la tierra de diatomeas tiene propiedades puzolnicas,

mejor an si se calcinan.

Como puzolanas artificiales estn las arcillas y esquistos calcinados. Tambin

los romanos los usaron, pues en las zonas alejadas de los yacimientos naturales

empleaban con ese fin tejas molidas o ladrillos molidos.

De inters especial son las cenizas volantes, procedentes de calderas que

queman carboncillo. Esas cenizas contienen slices en estado activo y pueden

considerarse como una puzolana artificial y poseen adems la ventaja de su

gran finura, mayor a veces que el mismo cemento, y de tener forma

perfectamente esfrica, lo que le da mayor plasticidad a la pasta de cemento.

La puzolana puede emplearse, como hacan los romanos, para mezclarla

con la cal.

Pero el uso importante hoy da es para aadirla al cemento. Sin embargo, como

se ha dicho en la definicin, la puzolana reacciona con la cal; en el cemento,

esa cal es la que se ha liberado en las reacciones de hidratacin, las que

veremos ms adelante. No se debe confundir la cal liberada con la cal libre

La puzolanas pueden aadirse en la fbrica, junto con el yeso, el clnquer de

Portland, moliendo despus el conjunto, o bien pueden emplearse como

adicin del hormign en la misma obra.

En Chile, los cementos con menos de 30% de puzolana se llaman

cementos portland puzolnicos; si el agregado de puzolana est comprendido

entre 30% y 50% en peso, del total del cemento, los cementos se llaman

simplemente puzolnicos..

Los cementos con puzolanas tienen buenas propiedades de resistencia

qumica e impermeabilidad. Tiene bajo calor de hidratacin, construccin de

grandes masas de hormign.

Son cementos ms lentos en general que los Portland, aunque eso lo

compensan con mayor finura de molienda.

Son ms sensibles al calor y al fro, aumentando o disminuyendo,

respectivamente, la velocidad de endurecimiento.

La puzolana tiene adems la ventaja de inhibir la reaccin lcali-rido.

Cementos siderrgicos

La escoria de la fabricacin del hierro en el alto horno es una

combinacin de los componentes arcillosos del mineral de hierro con

la caliza que se emplea como fundente.

En el alto horno el xido de hierro se reduce por el coque a hierro

metlico, mientras que los componentes silceos y aluminosos, de la

ganga arcillosa, reaccionan con la cal y magnesia, de la caliza usada

como fundente, para formar la escoria fundida, que queda sobre el

arrabio en la descarga. Sale a una temperatura de 1.400C a 1.500C.

La ganga suele ser una fraccin de silicatos o de otros minerales sin

inters.

Obsrvese que en cuanto a componentes, reacciones y temperaturas,

estamos en algo similar a lo que ocurre en el horno de clnquer. No

tiene nada de extrao que la escoria sirva de alguna manera para

fabricar cemento, todas vez que se produce como una tonelada de

escoria por tonelada de hierro.

Si la escoria se enfra lentamente, solidifica en forma de un material

gris, cristalino ptreo, llamado escoria densa. Se emplea a veces como

rido para hacer hormign, sin ninguna o con muy poca funcin

conglomerante.

Si el enfriamiento es rpido, con una cantidad limitada de agua,

queda atrapado el vapor en la masa y se obtiene un material poroso,

celular, semejante a la piedra pmez.

Para emplearla como agregado del clnquer, la escoria se enfra

bruscamente, por medio de chorros de agua, o de aire y agua. Se trata

de enfriarla para impedir la cristalizacin; las molculas no tienen

tiempo para ordenarse en cristales y se consigue un slido vtreo, esto

es, con la disposicin interna de un lquido. La escoria rompe en

partculas y as se obtiene lo que se llama escoria granulada.

La escoria granulada tiene propiedades conglomerantes, pero las

desarrolla lentamente; necesita un activador, cal o cemento, para

acelerar el fraguado o endurecimiento.

En Chile, se denominan cementos portland siderrgicos los que llevan

una adicin de escoria hasta de un 30% en peso del total del cemento.

Y cementos siderrgicos aquellos en que la proporcin de escoria es

del 30 al 75%.

Las propiedades de los cementos siderrgicos son similares en general

a las de los cementos puzolnicos, aunque varan en intensidad.

En general la escoria da ms resistencia que la puzolana y es algo

menor su beneficio en cuanto a resistencia a ataques qumicos.

Conviene anotar que la escoria puede tambin usarse como materia

prima para fabricar el clnquer.

En general, necesita complementarse con una cierta proporcin de

caliza, pues le falta cal para constituir un crudo bien dosificado. Si a

ese clnquer, molido, se aade solamente yeso, se obtiene cemento

Portland, que no llevara ninguna denominacin de siderrgico, pues lo

que le da esa denominacin es el hecho de aadir escoria despus de la

coccin.

En los cementos siderrgicos que se fabrican en Chile se emplea la

escoria de alto horno con la doble finalidad de servir de materia prima

para clnquer y de agregado posterior.

Hidratacin del Cemento

El fraguado y el endurecimiento del cemento se basan en la reaccin

de los compuestos anhidros del cemento con el agua. En el hormign,

el agente conglomerante no es el cemento en s, sino la mezcla de

cemento y agua.

Las reacciones de hidratacin ya empiezan a ocurrir durante el

almacenamiento de clnquer, durante la molienda del clnquer con yeso

y durante el almacenamiento del cemento.

Esta hidratacin incipiente puede inclusive cambiar las caractersticas

fsicas del cemento. La hidratacin a gran escala y con cambios

significativos en las caractersticas fsicas se lleva a cabo durante la

reaccin del cemento con el agua en la mezcla del hormign (Tabla 6).

Tabla 6

PORCENTAJE DE HIDRATACION

EN CONDICIONES NORMALES

Almacenamiento de

clnquer

0 1%

Molienda de cemento

0 1%

Almacenamiento de

cemento y transporte

0 10%

Mezcla de hormign

hasta 100%

Los compuestos del cemento se hidratan a distinta velocidad, inicindose con el

C3A y continuando posteriormente con C4AF, C3S y C2S.

A partir de ese momento el proceso no es cabalmente conocido, existiendo

teoras que suponen la precipitacin de los compuestos hidratados, con la

formacin de cristales entreverados entre si que desarrollen fuerzas de

adherencia, las que producen el endurecimiento de la pasta (Teora cristaloidal

de Le Chatelier) o alternativamente por el endurecimiento superficial de un gel

formado a partir de dichos compuestos hidratados (Teora coloidal de

Michaelis), estimndose actualmente que el proceso presenta caractersticas

mixtas.

La hidratacin del cemento Portland es principalmente una hidrlisis de

silicatos, que produce un hidrato de silicato de calcio liberando cal que se

separa bajo la forma de hidrxido de calcio. Las reacciones ms

importantes son las de los silicatos triclcico y diclcico.

2 (3 CaO Si O

2

) + 6 H

2

O 3 Ca O 2 Si O

2

3 H

2

O + 3 Ca (OH)

2

2 (2 CaO Si O

2

) + 4 H

2

O 3 Ca O 2 SiO

2

3 H

2

O + Ca (OH)

2

Tobermorita

No se han considerado las reacciones del C

3

A, C

4

AF y del yeso. En

ellas la cantidad de agua necesaria es, en proporcin, mayor que en las

reacciones citadas: pero como esos componentes se hallan en menor

cantidad que los silicatos, no influye considerablemente en la demanda

de agua del cemento, que va a ser como mximo 28 + 1%.

Esta es el agua que se combina qumicamente; desde luego el

hormign necesita una relacin agua cemento mayor que 0,28, pero

ello es debido a la necesidad de darle trabajabilidad.

En el caso de los cementos puzolnicos, la cal Ca (OH)

2

, liberada en

las reacciones anotadas, reacciona a su vez con la puzolana formando

compuestos con propiedades conglomerantes. Adems, la puzolana, al

consumir la cal, desequilibra las reacciones anotadas y hace que se

incline ms la reaccin hacia la derecha, formndose ms tobermorita

(CSH gel).

Proporciones volumtricas de la pasta de

cemento en diferentes etpas de la hidratacin

60 cm

3

Agua

40 cm

3

Cemento

Poros capilares

vacos

3,7 cm

3

33,5 cm

3

Agua capilar

12,0 cm

3

Agua de gel

30,8 cm

3

Productos slidos

de hidratacin

2

020,0 cm

3

Cemento no hidratado

C

A

P

L

A

R

E

S

C

E

M

E

N

T

O

H

I

D

R

A

T

A

D

O

7,4 cm

3

7,4 cm

3

Poros capilares

vacos

7,0 cm

3

Agua capilar

24,0 cm

3

Agua de gel

61,6 cm

3

Productos slidos

de hidratacin

0% 50% 100%

Aparte del CSH gel, el hidrxido de calcio es el componente principal

del cemento hidratado. Se cree que el Ca (OH)

2

no contribuye a la

resistencia y siendo una base fuerte, en el sentido qumico de la

palabra, protege al acero contra la corrosin electroqumica en los

hormigones armados.

El hidrxido de calcio es ligeramente soluble en agua y puede ser

sacado de la estructura si se mantiene el hormign en contacto

permanente con H

2

O corriente; esto aumenta la porosidad y reduce su

resistencia.

El hidrxido de calcio reacciona lentamente con el CO

2

del aire

para formar CaCO

3

. De este modo se destruye el efecto protector

contra la corrosin del acero de refuerzo. Este fenmeno se llama

carbonatacin y su importancia depende de: contenido de cemento,

relacin agua cemento y condiciones climatolgicas

Si se incrementa la velocidad de hidratacin, sube el desarrollo de la

resistencia a temprana edad, pero se perjudica la resistencia final. La

hidratacin lenta y retardada permite la formacin de una estructura

microcristalina (gel) de gran superficie, que da como resultado una Buena

resistencia.

La reaccin de hidratacin es un proceso exotrmico, es decir,

durante la reaccin del cemento con el agua se libera calor. La cantidad de

calor liberada es bastante importante y se llama calor de hidratacin.

Debido a la baja conductibilidad del hormign, ste funciona como

aislante y dentro de una gran masa de hormign la hidratacin produce un

gran aumento de la temperatura, hasta 50C.

Tabla 7

CALOR DE HIDRATACION EN Kcal PRODUCIDO

POR UN KILO DE CEMENTO A 18C

Tipo de cemento

das

1

2

3

5

7

Cemento Portland corriente

50

65

70

75

77

Cemento Portland de Alta Resistencia

70

85

90

92

95

Cemento Aluminoso

100

105

107

108

109

La gradiente de temperatura que se produce como consecuencia de

este fenmeno puede ser causante de la formacin de grietas en el

hormign.

Caractersticas

La Norma NCh 148 indica cuales son los requisitos qumicos de los

cementos.

Tabla 8

GRADOS DE CEMENTOS, REQUISITOS SEGN NORMA NCH 148

Grado

Tiempo de Fraguado Resistencia mnima Resistencia mnima

a la compresin a la flexin

Inicial

Final

7 das

28 das

7 das

28 das

Mnima

Mximo

Kgf/cm

2

Kgf/cm

2

Kgf/cm

2

Kgf/cm

2

(min.)

(horas)

Corriente

60

12

180

250

35

45

Alta resistencia

45

10

250

350

45

55

Caractersticas Fsicas

El cemento Portland tiene una densidad de partculas slidas de 3.120

a 3.160 Kg/m

3

. En la prctica, para clculo de dosificacin suele

tomarse 3.100 Kg/m

3

.

Las densidades de partculas slidas de los agregados que se aaden al

clnquer de cemento Portland, como la puzolana, son menores que la

del clnquer, y por eso los cementos con agregado tienen densidades de

partculas slidas menores que el Portland, y tanto menores cuanto

mayor es la proporcin de agregado aadido. As, por ejemplo, la

densidad de partculas slidas de un cemento corriente (28% de

puzolana) es de 2.870 Kg/m

3

, en cambio la de un alta resistencia (20%

de puzolana) es de 3.000 Kg/m

3

.

La densidad aparente depende del grado de compactacin

en que se halle el cemento.

En estado suelto, su densidad aparente es del orden de

1.100 a 1.200 Kg/m

3

.

Es estado compactado, bien sea a granel, en silos o en

sacos, la densidad aparente es mayor.

El cemento se envasa en sacos de 42,5 Kg. peso que

originalmente procede del correspondiente a un pie cbico

de cemento. Por lo tanto, la densidad aparente asignada al

cemento en saco es del orden de 1500 Kg/m

3

.

Determinacin del peso especfico relativo (Nch 154.of 69)

Resumen

La determinacin del peso especifico relativo de los cementos consiste

en establecer la relacin entre una masa de cemento (gr.) y el volumen

(ml) de lquido que sta masa desplaza en el matraz de Le Chatelier.

El volumenmetro es un recipiente de cristal cuya forma y

dimensiones aparecen definidas en la figura. Este recipiente esta lleno,

por ejemplo, de tetracloruro de carbono o de petrleo de tal suerte que

el nivel este comprendido entre las divisiones 0 y 1 que se hallan en la

parte inferior del cuello.

Figura 4.1 Matraz de Le Chatelier. Capacidad aproximada 250ml. Cotas en

cm.

Procedimiento

Llenar el matraz con cualquiera de los lquidos especificados

hasta un punto comprendido entre las marcas 0 ml y 1 ml.

Sumergir el matraz en el bao de temperatura constante donde

permanecer hasta que su contenido haya alcanzado la temperatura del

agua. Efectuar la primera lectura, registrar el volumen V1. Evitar

variaciones en la temperatura del lquido mayores de 0,2C.

Pesar una de masa, m=64gr, de cemento y agregar al lquido contenido

en el matraz. Tener cuidado de evitar salpicaduras y que el cemento se

adhiera a las paredes interiores del matraz en la parte sobre el nivel del

lquido. Para acelerar la introduccin del cemento al matraz y para

prevenir que el cemento adhiera en el cuello de ste se podr usar un

aparato vibrador.

Tapar el matraz y hacer girar en una posicin inclinada o hacer girar

despacio en un circulo horizontal hasta que termine el desprendimiento

de burbujas de aire. Si se ha agregado una cantidad apropiada de

cemento, el nivel del lquido llegar en su posicin final a un punto

comprendido entre las marcas superiores del matraz.

Registrar el volumen final V2 despus de haber dejado

sumergido el matraz en el bao de temperatura ambiente.

La diferencia V2 V1 es el volumen del lquido desplazado por

el peso del cemento usado en el ensayo.

El peso especifico del cemento () en gr/cm3 esta dado por la

relacin:

= m (gramos)

V2 V1(cm3)

Repetir las determinaciones hasta que los resultados de tres de ellas no

difieran en mas de 0,01.

El peso especifico relativo es el promedio de las tres

determinaciones y su valor se expresa con tres cifras significativas

La finura del cemento es su caracterstica fsica principal.

Como las reacciones de hidratacin se producen en la

superficie de los granos, sucede que cuanto ms pequeos

son stos, es ms rpido el desarrollo de la resistencia.

Un cemento de alta resistencia inicial puede obtenerse con

slo moler ms fino el mismo clnquer de un cemento

corriente.

Este aumento de resistencia es notable a edades tempranas;

pero con el tiempo los cementos Portland de distinta finura

tienen igual resistencia (Fig. 5).

La finura de molienda influye tambin en el calor de hidratacin, que

se desarrolla ms rpidamente en los cementos ms finos.

mayor finura confiere mayor trabajabilidad al hormign a igualdad de

dosis de agua; en esas condiciones, los cementos ms finos tienen el

inconveniente de su mayor retraccin.

Pero sta queda compensada en la prctica, pues a igual trabajabilidad

exigen menos agua, y sta influye en la retraccin. Por otra parte, los

cementos ms finos tienen menos exudacin.

Se determina la finura del cemento de una manera global, midiendo su

superficie especfica, esto es, la suma de las reas de las

superficies exteriores de los granos que, en conjunto,

pesan un gramo. Se expresa en cm

2

/g.

Para la medicin de la superficie especfica se emplean dos

mtodos:

El ms usado es el permeabilmetro de Blaine, con el cual se mide

la superficie especfica por la permeabilidad al aire de una capa de

cemento de dimensiones y compacidad normalizadas.

Cuanto ms fino es el cemento, menos permeable es al paso del

aire a travs de los huecos que quedan entre los granos.

El otro mtodo es el del turbidmetro de Wagner, basado

en la ley de Stokes, segn la cual los granos de un material

adquieren distintas velocidades de sedimentacin al

encontrarse en el seno de un lquido. La turbidez que se

produce en el lquido, es medida por una clula

fotoelctrica.

Mtodo de Blaine (Nch 159. of 70)

Resumen del mtodo

La determinacin de la finura del cemento se basa en el hecho de que

la velocidad de paso del aire a travs de una capa de material con

determinada porosidad es funcin del nmero y del tamao de los

huecos existentes en la capa, los cuales dependen del tamao de las

partculas del material, y por lo tanto, de la superficie especfica de

ste.

El fenmeno mediante el cual la pasta de cemento deja de ser plstica

y adquiere una rigidez tal que ya no admite moldeo, se llama fraguado.

Interesa medir el tiempo de fraguado, o sea, lo que se demora la pasta

en fraguar desde el momento en que el cemento se mezcla con agua.

Existen mtodos convencionales que miden el principio y fin del

fraguado sobre pasta de cemento, (aguja de vicat) pero no reflejan

totalmente el comportamiento del hormign, en que su trabajabilidad

depende de las dosis de agua, cemento, de la temperatura y humedad

ambiente.

Otra de las propiedades fsicas que interesa medir es la resistencia

mecnica del cemento, lo que se determina ensayando un mortero

confeccionado con l.

Fraguado y endurecimiento de la pasta de

cemento

Los compuestos del cemento se hidratan a distinta velocidad,

inicindose con el C3A y continuando posteriormente con C4AF, C3S

y C2S en ese mismo orden.

Mtodo de determinacin del tiempo de fraguado (NCh 152. of 70)

La determinacin del tiempo de fraguado de los cementos se basa en la

resistencia que opone la pasta de cemento a la penetracin de la aguja

de un aparato normalizado.

Acondicionamiento

Temperatura y humedad

La temperatura de la sala se mantendr entre 18 y 27C.

La humedad de la sala ser superior o igual a 50%.

La temperatura del agua de amasado ser de 23 2C.

Los materiales y aparatos usados en la preparacin del mortero

debern estar a una temperatura entre 18 y 27C.

La cmara hmeda estar construida de tal modo que pueda

conservarse en ella una humedad relativa superior o igual a 90% y la

temperatura de 23 2C.

Preparacin de la pasta de cemento

Preparar la pasta de cemento de consistencia normal y colocarla

en el molde.

El molde con la pasta de cemento deber permanecer en la

cmara hmeda y se sacar durante el tiempo necesario para hacer

las mediciones.

Procedimiento

Colocar el molde con la pasta debajo de la aguja del aparato de

vicat, colocar el extremo de la aguja en contacto con la superficie de la

pasta y fijar el tornillo.

Hacer coincidir el indicador con la marca superior 0 de la escala

y soltar el dispositivo mvil.

El aparato debe estar libre de vibraciones durante el ensayo.

Hacer mediciones sucesivas cada 10 minutos a distancias iguales

o superiores de 10 mm del borde interior del molde y a 5 mm entre

ellas.

Limpiar completamente la aguja despus de cada medicin. El

cemento ha alcanzado el principio de fraguado cuando la aguja se

detenga a 4 1 mm sobre el fondo del molde 30 segundos despus de

haber soltado el dispositivo mvil.

La determinacin del tiempo de fraguado final se har con la probeta

invertida. La inversin se har cuando la pasta est suficientemente

rgida.

El cemento ha alcanzado el final de fraguado cuando la aguja solo deja

una impresin y no el borde circular del accesorio. Los tiempos de

fraguado inicial y final se computan desde el instante en que se inicia

el mezclado de la pasta de cemento.

Los tiempos de fraguado, inicial y final, se expresan en horas y

minutos, con aproximacin a 10 min.

La resistencia de este mortero depende de muchas circunstancias, lo

que hace necesario fijar todas ellas:

Tipo de arena, granulometra, proporcin arena/cemento, relacin

agua/cemento, revoltura, temperatura de confeccin, compactacin, tipo

de probeta, mtodo de curado y edad de ensayo.

En esas condiciones se especifican las resistencias mnimas que deben

cumplir los cementos.

En Chile se aplica la norma RILEM que es la recomendada

internacionalmente por ISO, la que emplea una arena cuarzosa, como

la del estero San Sebastin, de granos redondeados constituida en

partes iguales por tres fracciones: entre 2 y 1 mm (gruesa), 1 y 0.5

(media) y entre 0.5 y 0.08 mm (fina).

Se emplea una relacin arena/cemento de 3/1 en peso y una relacin

agua/cemento de 0.5.

As, para cada ensayo, se mezclan 500 g de cemento, 1.500 g de arena normal

y 250 g de agua, con cuya mezcla (preparada en una revolvedora normalizada)

se llenan tres probetas prismticas de 40 x 40 x 160 mm.

La temperatura durante el mezclado y confeccin de las probetas debe ser

entre 18C y 27C y la humedad del aire no inferior a 50%.

Las probetas se compactan en una mesa de sacudidas, tambin normalizada.

Recin preparadas y antes de desmoldarlas, se conservan en sus moldes a 20 +

1C con humedad del aire no inferior al 90%.

Se desmoldan a las 24 hras y se dejan en agua saturada de cal a 20 + 1C hasta

el momento del ensayo.

El ensayo de las barras se hace primero a traccin por flexin con luz de 10 cm

y carga centrada, y la fatiga se expresa con la frmula siguiente:

= M = P1 = 15 P

W 4 . bh

2

64

6

b = 4 cm; h = 4 cm: 1 = 10 cm

Una vez realizado el ensayo de flexin, los trozos

resultantes se ensayan a compresin, cargando sobre ellos

por medio de dos placas de acero de 4 x 4 cm (cubo

modificado de 4 cm de arista).

Por cada prueba de cemento y edad, se hacen, por lo tanto,

tres ensayes de flexin, y seis ensayos de compresin.

Las normas especifican resistencia mnimas a 7 y 28 das

para los cementos corrientes y para los de alta resistencia.

Tabla 8

GRADOS DE CEMENTOS, REQUISITOS SEGN NORMA NCH 148

Grado

Tiempo de Fraguado Resistencia mnima Resistencia mnima

a la compresin a la flexin

Inicial

Final

7 das

28 das

7 das

28 das

Mnima

Mximo

Kgf/cm

2

Kgf/cm

2

Kgf/cm

2

Kgf/cm

2

(min.)

(horas)

Corriente

60

12

180

250

35

45

Alta resistencia

45

10

250

350

45

55

Tabla 9

CEMENTOS CHILENOS

Agregado

Denominaci

n INN

Porcentaje de

agregado

Denominaci

n comercial

Clase

resistencia

Porcentaje

real de

agregado

Densidad de

partculas

slidas

(Kg/m

3

)

NO

Portland

0

Super Meln

Alta

resistencia

0

3100

Puzolana

Portland

Puzolnico

< 30

Polpaico esp.

Polpaico 400

Meln esp.

Meln extra

Inacesa A.R.

Corriente

Alta resist.

Corriente

Alta resist.

Alta resist.

28

20

28

18

19

2870

3000

2850

2950

3000

Puzolnico

30 - 50

Inacesa esp.

Corriente

35

2900

Escoria alto

horno

Portland

Siderrgico

< 30

Siderrgico

30 - 75

Bo-Bo esp.

Bo-Bo A.R.

Corriente

Alta resist.

55

45

2990

3020

Hasta que se considere una especificacin para cementos a emplear en

pavimentos, y debido a la carencia de datos e informacin de la

correspondencia en terreno, se recomienda que a los cementos para tal

efecto, se les sancione en los siguientes aspectos, segn su tipo :

- Homogeneidad en Finura Blaine.

- Resistencia caracterstica a los 28 das

- Tiempo de fraguado inicial, para condiciones climticas normales

y calurosas

- Calor de hidratacin

- Expansin en el mortero normal sumergido en agua, y contraccin

al aire.

- Exudacin en la pasta de cemento, y tiempo de exudacin total

- Para cementos tipo Alta Resistencia (del orden de 20% de puzolana

o 40% de escoria), dosis minima mayor o igual 300 Kg/m

3

.

fin

Вам также может понравиться

- Prótesis Total Aspectos Gnatológicos Conceptos y Procedimientos PDFДокумент4 страницыPrótesis Total Aspectos Gnatológicos Conceptos y Procedimientos PDFRubí Ampuero50% (2)

- Tutorial ARTCAMДокумент41 страницаTutorial ARTCAMSantiago Ortiz Sosa50% (2)

- Balance de Materia Por SecadoДокумент4 страницыBalance de Materia Por SecadoJoel Quisuruco Casas100% (2)

- Cronog. ValorizadoДокумент5 страницCronog. ValorizadoRosales Lopez WillmarОценок пока нет

- Costos UnitariosДокумент38 страницCostos UnitariosArturo Vicente Bellido Arevalo67% (3)

- Analisis Por Cargas Laterales ExamenДокумент15 страницAnalisis Por Cargas Laterales ExamenRosales Lopez WillmarОценок пока нет

- Acero EstructuralДокумент2 страницыAcero EstructuralRosales Lopez WillmarОценок пока нет

- Lista de InsumosДокумент2 страницыLista de InsumosJuan Carlos ZF100% (1)

- Corte Directo C-03 RESUMENДокумент1 страницаCorte Directo C-03 RESUMENRosales Lopez WillmarОценок пока нет

- Costos y Presupuesto-ArquitecturaДокумент38 страницCostos y Presupuesto-ArquitecturaIvan Pacompia Calcina100% (1)

- Lista de Expedientes Por PublicarДокумент5 страницLista de Expedientes Por PublicarGazulAugustoMamaniGiltОценок пока нет

- CARATULAДокумент1 страницаCARATULARosales Lopez WillmarОценок пока нет

- I.E. Mariano MelgarДокумент22 страницыI.E. Mariano MelgarJulio CaballeroОценок пока нет

- Formulas PolinómicasДокумент21 страницаFormulas PolinómicasArquimedes Rodas EspinozaОценок пока нет

- Pre SupuestoДокумент4 страницыPre SupuestoMyller Cordova AlejosОценок пока нет

- Presupuesto de construcción viviendaДокумент31 страницаPresupuesto de construcción viviendaRenato PurizacaОценок пока нет

- Granulometria CimentacionДокумент5 страницGranulometria CimentacionRosales Lopez WillmarОценок пока нет

- 07.0 Estudio de Impacto AmbientalДокумент15 страниц07.0 Estudio de Impacto Ambientalfreddy_tkОценок пока нет

- Formula Polinomica PDFДокумент1 страницаFormula Polinomica PDFAlexanderQuispeОценок пока нет

- Presupuestoy CronogramaДокумент54 страницыPresupuestoy CronogramaRosales Lopez WillmarОценок пока нет

- Pre SupuestoДокумент4 страницыPre SupuestoMyller Cordova AlejosОценок пока нет

- MMP 01Документ2 страницыMMP 01Rosales Lopez WillmarОценок пока нет

- MMP 01Документ2 страницыMMP 01Rosales Lopez WillmarОценок пока нет

- Anexo 2 Memoria de Partidas para Preparaci N de Presupuesto Formulario No05Документ7 страницAnexo 2 Memoria de Partidas para Preparaci N de Presupuesto Formulario No05Rosales Lopez WillmarОценок пока нет

- Curso Revit 2015Документ1 страницаCurso Revit 2015Luis Vasquez MarinОценок пока нет

- Presupuestoy CronogramaДокумент54 страницыPresupuestoy CronogramaRosales Lopez WillmarОценок пока нет

- MMP 01Документ2 страницыMMP 01Rosales Lopez WillmarОценок пока нет

- I.E. Mariano MelgarДокумент22 страницыI.E. Mariano MelgarJulio CaballeroОценок пока нет

- Mca 01Документ6 страницMca 01Rosales Lopez WillmarОценок пока нет

- Corte Directo E-01 RESUMENДокумент1 страницаCorte Directo E-01 RESUMENRosales Lopez WillmarОценок пока нет

- Corte Directo C-03Документ1 страницаCorte Directo C-03Rosales Lopez WillmarОценок пока нет

- Requisitos Sales CimentacionДокумент1 страницаRequisitos Sales CimentacionRosales Lopez WillmarОценок пока нет

- Granulometria PavimentacionДокумент2 страницыGranulometria PavimentacionRosales Lopez WillmarОценок пока нет

- Afdv-Curso FDV1Документ141 страницаAfdv-Curso FDV1Gloria AlfonzoОценок пока нет

- Diseño 3-Diseño de ChavetaДокумент39 страницDiseño 3-Diseño de ChavetaEdgar Andres Cevallos RamirezОценок пока нет

- Manual de MinimosДокумент172 страницыManual de MinimosJulianaОценок пока нет

- Planificación de pozos direccionalesДокумент33 страницыPlanificación de pozos direccionalesBoris Edson Montaño AlcocerОценок пока нет

- EstaticaДокумент13 страницEstaticaCARLOS GLEZ. ANIMO COMPAÑEROS100% (3)

- Dimensionamiento preliminar de generadores síncronicos de eje verticalДокумент8 страницDimensionamiento preliminar de generadores síncronicos de eje verticalLeonardo CamargoОценок пока нет

- Tarea Unidad 2 Fisica - IndustrialДокумент5 страницTarea Unidad 2 Fisica - IndustrialNavarro BarushОценок пока нет

- Propuesta Construccion CivilДокумент72 страницыPropuesta Construccion CivilLiceth Cabello100% (1)

- Tension Superficial y ViscosidadДокумент10 страницTension Superficial y ViscosidadVictor Mamuel GarciaОценок пока нет

- CINETICA COMPLEAS kCACB NO EstequiometricaДокумент5 страницCINETICA COMPLEAS kCACB NO EstequiometricaAna Paola SámanoОценок пока нет

- Proyectos de Diseño Mecanico DesodoranteДокумент22 страницыProyectos de Diseño Mecanico DesodoranteEMz EmzОценок пока нет

- Capacitación monitores conducción económica volquetes diesel CCTДокумент57 страницCapacitación monitores conducción económica volquetes diesel CCTSandoval Ramos EddyОценок пока нет

- Biofisica... ESДокумент42 страницыBiofisica... ESMario NarváezОценок пока нет

- Examen Del ATOMOДокумент1 страницаExamen Del ATOMOPercy Pérez100% (1)

- Practica Laboratorio 1 Metodos PH y AcidezДокумент11 страницPractica Laboratorio 1 Metodos PH y Acidezgino ataramaОценок пока нет

- SkiДокумент1 страницаSkiAJ095Оценок пока нет

- Unidad 1. Introducción A Los Procesos de FabricaciónДокумент17 страницUnidad 1. Introducción A Los Procesos de FabricaciónIsmael PinedaОценок пока нет

- Practica La Ley de CoulombДокумент7 страницPractica La Ley de Coulombyenny0% (1)

- Procesado aséptico pulpaДокумент2 страницыProcesado aséptico pulpaAlejandra Sofía CamañoОценок пока нет

- CarbonДокумент14 страницCarbonDaniel AleОценок пока нет

- Trabajo 1 Ciclo de WilsonДокумент11 страницTrabajo 1 Ciclo de WilsonABOGADO & INGENIEROОценок пока нет

- Proceso productivo del Litio en ChileДокумент3 страницыProceso productivo del Litio en ChileFranco Araya CortesОценок пока нет

- Ejercicios para Primer ParcialДокумент7 страницEjercicios para Primer ParcialPaula Isabella Lancheros BlancoОценок пока нет

- Formulario FabricaciónДокумент30 страницFormulario FabricaciónfrannvrroОценок пока нет

- Glosario de términos matemáticosДокумент2 страницыGlosario de términos matemáticosSiu Ling Jones100% (1)

- Interpolacion de LagrangeДокумент3 страницыInterpolacion de LagrangeMarlyu GuzmanОценок пока нет

- Propiedades físico-químicas del aguaДокумент7 страницPropiedades físico-químicas del aguaMatt QMОценок пока нет