Академический Документы

Профессиональный Документы

Культура Документы

MRP Exposición

Загружено:

Christian López AguilarАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

MRP Exposición

Загружено:

Christian López AguilarАвторское право:

Доступные форматы

MATERIAL REQUIREMENTS PLANING

MRP

INTRODUCCION

Planear la produccin y controlar los inventarios

en una empresa es una actividad que toma cada vez

ms relevancia debido a su incidencia en los dems

procesos de la empresa como los procesos de

compra, procesos de mercadeo, procesos

financieros, procesos comerciales, entre otros.

Por ello las empresas deben de recurrir a usar

sistemas bsicos para planificar y controlar los

procesos que ocurren en la empresa como la

planificacion de los materiales requeridos.

INTRODUCCION

DEFINICION

Es un sistema que integra datos para

planificar la produccin y la gestin de

stock, es decir controlar y coordinar los

materiales para que se hallen disponibles en

el momento requerido y al mismo tiempo sin

necesidad de tener un excesivo inventario.

Normalmente se encuentra asociado a un

sofware que traduce un plan maestro de

produccion en una lista de ordenes de

compra y la programacion de adquisiciones a

proveedores

DEFINICION

historia

Aos 40

DURANTE LA

SEGUNDA

GUERRA

MUNDIAL COMO

UN PROGRAMA

DE CONTROL

LOGISTICO DE

SUS UNIDADES

BELICAS

Aos 50

EL SISTEMA

TRASCIENDE A LOS

SECTORES

PRODUCTIVOS

FACILITANDO EL

CONTROL DE

ACTIVIDADES COMO

CONTROL DE

INVENTARIOS

FACTURACION ,

PAGOS, ENTRE

OTROS

Aos 60

y 70

EVOLUCIONA

PARA AYUDAR A

LAS EMPRESAS A

REDUCIR LOS

NIVELES DE

INVENTARIO DE

LOS MATERIALES

QUE USABAN

Aos 80

TUBO MAYOR

ALCANZE

IMPULSADO POR

LA TECNOLOGIA

QUE PERMITIAN

ATENDER

FACTORES

RELACIONADOS

CON LA

PLANEACION DE

LAS

CAPACIDADES DE

MANUFACTURA

CAMBIANDO DE

NONBRE A MRP II

Aos 90

LAS SOLUCIONES

DE ESTOS

SISTEMAS

LLEGAN ASER

INSUFICIENTES

ANTE LAS

EXIGENCIAS DE

ORGANIZACIONES

DE TODO TIPO

COMERCIAL,

FINANCIERO,

SERVICIOS,

ENTRE OTROS.

ES DECIR SE

NECESITABAN

SISTEMAS MAS

COMPLETOS

Ahora

ACTUALMENTE

EXISTEN

SISTEMAS QUE

INTERRELACIONA

N TODAS LAS

AREAS DE UNA

EMPRESA COMO

EL SAP , OFISIS-

ERP ,ENTRE

OTRAS

EVOLUCION HISTORICA

OBJETIVOS

Satisfacer al cliente

Disminuir inventarios

Determinar cuntos componentes se necesitan, as

como cundo hay que implantar o llevar a cabo el Plan

Maestro de Produccin

Disminuir los tiempos de espera en la produccin y en

la entrega

Determinar obligaciones realistas

Incrementar la eficiencia

Proveer alerta temprana

Proveer un escenario de planeamiento a largo plazo

ENTRADAS DEL MRP

Es la informacin necesaria para que el sistema MRP identifique las

actividades que deben realizar los distintos departamentos de

operaciones para que el programa no se retrase. Un sistema MRP

bsico tiene tres entradas fundamentales:

PLAN MAESTRO DE PRODUCCION

El PMP es una guia de programacion de la

produccion que indica las cantidades y fechas

en la que debe estar disponible el inventario de

productos finales. Basado en los pedidos de los

clientes y los pronsticos de demanda, dice qu

productos y en qu plazos hay que fabricarlos.

El PMP es el fundamento para los dems

programas referentes a productos finales,

componentes y materiales; por esta razn, los

cambios al PMP suelen ser costosos

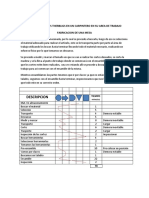

El REGISTRO DE INVENTARIOS

Recoge las cantidades de cada una de las referencias de la

planta que estn disponibles o en curso de fabricacin

Debe conocerse en todo momento las existencias reales y

el estado de los pedidos en curso

Que se debe mantener actualizado:

El REGISTRO DE INVENTARIOS

REGISTRO DE

INVENTARIOS

Existencias al

principio de cada

periodo del

horizonte

considerado en el

programa maestro.

Cantidades y

fechas de

recepcin de

rdenes en

curso.

Cantidades

comprometidas.

Plazos de

aprovisionamient

o y tiempos

totales de

fabricacin.

Stock de

seguridad

Tamao del

lote.

LISTA DE MATERIALES

Listas de los componentes y de las

cantidades

necesarios para fabricar un producto.

Proporciona la estructura del producto

(rbol):

Padres: son los artculos que estn por

encima de un nivel.

Hijos: son los artculos que se encuentran

por debajo de un nivel.

LISTA DE MATERIALES

ESTRUCTURA DE UN

PRODUCTO

LISTA DE MATERIALES

SALIDAS DEL MRP

Salidas del

MRP

SALIDAS

PRIMARIAS

El plan de

materiales

Los

informes de

accin

SALIDAS

SECUNDARIA

S

Informe de

material en

exceso

Informe de

compromiso

de compra

Informe de

analisis de

proveedores

La capacidad es el volumen de produccin o nmero de

unidades que puede alojar, recibir, almacenar o producir

una instalacin en un periodo de tiempo especfico.

La capacidad tambin determina si se cumplir

con la demanda o si las instalaciones estarn

desocupadas.

La capacidad excesiva puede ser tan

fatal como la capacidad insuficiente.

PLAN DE REQUERIMIENTOS DE CAPACIDAD

Ha evolucionado como un conjunto de tcnicas

lgicas de planificacin que permiten una mejor

gestin para operar en un entorno de fabricacin.

Actualmente, integra la informacin en toda la

empresa para planificar las actividades de

manufactura.

Qu vamos a hacer?

Qu se necesita para hacerlo?

Qu tenemos o disponemos?

Qu tenemos que conseguir?

Cundo realizar rdenes?

Cundo programar entregas?

PLANIFICAR

Planeacin de

recursos

Planeacin de la

capacidad a groso

modo

Carga finita

Anlisis de

entrada y salida

Planeacin de los

requerimientos de

capacidad

Planeacin de la

produccin

Programa maestro

de produccin

Planeacin de los

requerimientos de

materiales

Sistema de control

de piso

Sistema de seguimiento

a proveedor

Administracin de

la demanda

PLANEACIN DE LA CAPACIDAD EN EL SISTEMA MRP II

MRP I

Programa inventarios y produccin.

Basado en el plan maestro de produccin.

No es un mtodo sofisticado.

Surge de la prctica y la experiencia de la empresa.

MRP II

Planifica y controla la capacidad de recursos y otros departamentos de la

empresa.

Basado en el estudio de mercado y apoyndose en la demanda.

Abarca ms departamentos.

Mtodo sofisticado.

Permite la mejora continua en la calidad de los productos.

Mayor productividad.

Mejora la organizacin para aumentar la competitividad.

VEAMOS ALGUNOS

EJEMPLOS

PROBLEMA:

Para elaborar un producto Z, se necesita 3

elementos A, y 2 elementos B, para la

elaboracin del elemento A se necesitan 1

componente X y 2 componentes Y. Para la

elaboracin del elemento B se necesita 2

componente X y tres componentes Y.

Si se dispone del siguiente Stock:

K: 100 unid X: 1000 unid Y: 2000 unid

Cuntos productos Z se obtienen

BOM (Bill of Materials)

A) Cuando los elementos B en

stock, SI se pueden deformar:

PARA X: 1000 + 200

PARA X: 1200 = 3N + 4N

N = 171.43

De stock de

X

De stock de

B

Con 1000 elementos

de X y 100

elementos de B, se

pueden producir

171 productos Z

PARA X:

A) Cuando los elementos B en

stock, SI se pueden deformar:

PARA Y: 2000 + 300

PARA Y: 2300 = 6N + 6N

N = 191.69

De stock de

X

De stock de

B

Con 2000 de Y, y

100 elementos de

B, se pueden

producir 191

productos Z

PARA Y:

A) Cuando los elementos B en

stock, NO se pueden desarmar:

PARA X: 1000 - 150

PARA X: 850 = 3N + 4N

N = 121.43

De stock de

X

De stock de

B

Con 1000 elementos

de X , 2000 de Y, y

100 elementos de

B, se pueden

producir 121

productos Z

PARA X

A) Cuando los elementos B en

stock, NO se pueden desarmar:

PARA y: 2000 - 300

PARA y: 1700 = 6N + 6N

N = 141.67

De stock de

X

De stock de

B

Con 1000 elementos

de X , 2000 de Y, y

100 elementos de

B, se pueden

producir 141

productos Z

PARA Y:

PROBLEMA:

El Plan Maestro de Produccin indica

que se necesita fabricar 400 tijeras en

la 3 semana, en la 4 semana 600

tijeras, en la 6 semana 800 tijeras y en

la 7 semana 300 tijeras.

Necesidades Brutas:

Cdigos SEMANAS

TJ 1 2 3 4 5 6 7 8 9

NB 400 600 800 300

El fichero de registros de inventarios nos indica

que disponemos desde la 1 semana un total de 550

tijeras en stock, adems nos indica que el stock de

seguridad no debe de ser menor a 50 tijeras.

1. Si la disponibilidad es mayor que 0;

NN =NB-D+SS

1. Si la disponibilidad es igual a 0;

NN=NB

ADEMS

USAMOS: Si D>0 NN =NB-D+SS

Si D=0 NN=NB

Cdigos SEMANAS

TJ 1 2 3 4 5 6 7 8 9

NB * * 400 600 800 300

D 550 550 550 150 0 0 0 0 0

SS 50 50 50 50 50 50 50 50 50

NN 0 0 0 500 0 800 300 0 0

550-400=150

600-

150+50

Clculo de la emisin de

rdenes planificadas del MRP.

El ltimo paso a aplicar es convertir

las Necesidades Netas (NN) en

Emisin de rdenes Programadas

(EOP) mediante el Lead Time.

Si consideramos que el Lead

Time es de 2 semanas :

Cdigos SEMANAS

TJ 1 2 3 4 5 6 7 8 9

NB 400 600 800 300

D 550 550 550 150 0 0 0 0 0

SS 50 50 50 50 50 50 50 50 50

NN 0 0 0 500 0 800 300 0 0

EOP 0 500 0 800 300 0 0 0 0

EXPLOSIN MRP

Calculamos las Necesidades

Brutas para los elementos:

Las

Necesidades

Brutas de

cada element

son los EOP

por la

cantidad.

Explosin del MRP segn la lista

de materiales.

Sabiendo que disponemos de un

stock o disponibilidad de 700

unidades del articulo I, 500 unids

del articulo D y 300 unidades del

articulo T cuyo Stock de Seguridad

es de 125 unidades, calcularemos

las necesidades netas de dichos

artculos aplicando las 2 reglas

descritas con anterioridad:

cantidad 1

Cdigos SEMANAS

D 1 2 3 4 5 6 7 8 9

NB 500 0 800 300 0 0 0 0

D 500 500 0 0 0 0 0 0 0

SS 0 0 0 0 0 0 0 0 0

NN 0 0 0 800 300 0 0 0 0

cantidad 1

Cdigos SEMANAS

I 1 2 3 4 5 6 7 8 9

NB 500 0 800 300 0 0 0 0

D 700 700 200 200 0 0 0 0 0

SS 0 0 0 0 0 0 0 0 0

NN 0 0 0 600 0 0 0 0 0

cantidad 1

Cdigos SEMANAS

T 1 2 3 4 5 6 7 8 9

NB 0 1000 0 1600 600 0 0 0 0

D 300 300 0 0 0 0 0 0 0

SS 125 125 125 125 125 0 0 0 0

NN 0 825 0 1600 600 0 0 0 0

Clculo de las Necesidades

Netas segn la lista de

materiales.

El ultimo paso de la explosin del

MRP seria aplicar el Lead Time de

cada artculo para calcular las EOP

de cada artculo, considerando los

siguientes Lead Time para los

artculos, la explosin final

quedara como:

antidad 1 L.T 1sem

Cdigos SEMANAS

D 1 2 3 4 5 6 7 8 9

NB 500 0 800 300 0 0 0 0

D 500 500 0 0 0 0 0 0 0

SS 0 0 0 0 0 0 0 0 0

NN 0 0 0 800 300 0 0 0 0

EOP 0 0 800 300 0 0 0 0 0

cantidad 1 L.T 2sem

Cdigos SEMANAS

I 1 2 3 4 5 6 7 8 9

NB 500 0 800 300 0 0 0 0

D 700 700 200 200 0 0 0 0 0

SS 0 0 0 0 0 0 0 0 0

NN 0 0 0 600 0 0 0 0 0

EOP 0 600 0 0 0 0 0 0 0

cantidad 1 L.T 1sem

Cdigos SEMANAS

T 1 2 3 4 5 6 7 8 9

NB 0 1000 0 1600 600 0 0 0 0

D 300 300 0 0 0 0 0 0 0

SS 125 125 125 125 125 0 0 0 0

NN 0 825 0 1600 600 0 0 0 0

EOP 825 0 1600 600 0 0 0 0 0

CONCLUIMOS:

Los sistemas MRP integran las actividades

de produccin y compras, programan las

adquisiciones a proveedores en funcin de

la produccin programada.

Es un sistema, que ayuda a la produccin

y tener un mejor manejo de los recursos

materiales.

MRP conlleva una forma de planificar la

produccin caracterizada por la

anticipacin.

Вам также может понравиться

- Politicas de MantenimientoДокумент64 страницыPoliticas de MantenimientoVladimirОценок пока нет

- Calidad y ProductividadДокумент163 страницыCalidad y ProductividadninoyodoОценок пока нет

- Lingo TutorialДокумент45 страницLingo TutorialSaul Bautista SanchezОценок пока нет

- Costo Beneficio de La ErgonomiaДокумент20 страницCosto Beneficio de La ErgonomiaRic GiОценок пока нет

- Expo Iso 18000Документ11 страницExpo Iso 18000Elizabeth AvelinoОценок пока нет

- Sistema Calidad Incrementa ProductividadДокумент53 страницыSistema Calidad Incrementa ProductividadKarla Esparza100% (1)

- Investigacion Operativa 3 Modulo II-2Документ18 страницInvestigacion Operativa 3 Modulo II-2Daniel3005Оценок пока нет

- S Uppy ChainДокумент21 страницаS Uppy ChainHenry Jimenez01Оценок пока нет

- Despliegue de La Casa de La CalidadДокумент42 страницыDespliegue de La Casa de La CalidadKelvinAvalosОценок пока нет

- Planeación Agregada en Los ServiciosДокумент15 страницPlaneación Agregada en Los ServiciosCarlos Omar Lugo ArellanoОценок пока нет

- Act7 F Alejo P Cuadro ComparativoДокумент3 страницыAct7 F Alejo P Cuadro ComparativoAldoni PérezОценок пока нет

- Notas de Ingenieria ConcurrenteДокумент10 страницNotas de Ingenieria ConcurrenteRicardo ChMaasОценок пока нет

- Informe Ejecutivo Procesos ProcedimientosДокумент4 страницыInforme Ejecutivo Procesos Procedimientosdiana bustosОценок пока нет

- Programación Lineal en ExcelДокумент6 страницProgramación Lineal en ExcelMiguel A. MendiburuОценок пока нет

- TP - Balanceo de Lineas PDFДокумент5 страницTP - Balanceo de Lineas PDFEdgardo RastelliОценок пока нет

- Sistema de ManufacturaДокумент46 страницSistema de ManufacturaDaniela Hernandez LoredoОценок пока нет

- Las Empresas Como Sistema Complejo, Abierto y DinámicoДокумент1 страницаLas Empresas Como Sistema Complejo, Abierto y DinámicoTeresaBecerra100% (1)

- Logistica InversaДокумент17 страницLogistica InversadilmerОценок пока нет

- 101 elementos esenciales PEIMДокумент36 страниц101 elementos esenciales PEIMRommel Rincon RuedaОценок пока нет

- AdelcaДокумент3 страницыAdelcaErick CedeñoОценок пока нет

- Casañas, D. - (MEPI) Modelo Estratégico de Planificación de InventariosДокумент10 страницCasañas, D. - (MEPI) Modelo Estratégico de Planificación de InventariosSimón MОценок пока нет

- INTRODUCCION IsooooooДокумент4 страницыINTRODUCCION IsooooooElias Villafuerte LunaОценок пока нет

- Bases Legales de La Higiene y Seguridad IndustrialДокумент17 страницBases Legales de La Higiene y Seguridad IndustrialWilmer ArrietaОценок пока нет

- Casos PracticosДокумент10 страницCasos Practicosisaac oceu lozano arriagaОценок пока нет

- Input AnalyzerДокумент14 страницInput AnalyzerYsabel Milagros Orosco RodríguezОценок пока нет

- Análisis de La Empresa Enriko para El Mejoramiento de InventariosДокумент87 страницAnálisis de La Empresa Enriko para El Mejoramiento de InventariosclaudiaqfОценок пока нет

- Programacion de Operaciones SchedulingДокумент47 страницProgramacion de Operaciones SchedulingDanielPonteBuitragoОценок пока нет

- Embarque y Diseño de La Red de TransporteДокумент41 страницаEmbarque y Diseño de La Red de TransporteNIKI YOSSYОценок пока нет

- One Piece FlowДокумент7 страницOne Piece Flowdulce marielaОценок пока нет

- Plan de Mantenimiento AutónomoДокумент28 страницPlan de Mantenimiento AutónomoLuis CasanovaОценок пока нет

- Indicadores de Procesos y KPIДокумент52 страницыIndicadores de Procesos y KPIEricson VasquezОценок пока нет

- La CepilladoraДокумент11 страницLa CepilladoraRene Jose Caraballo RodriguezОценок пока нет

- 3.2 Índice ICGM.Документ10 страниц3.2 Índice ICGM.alexhuescaОценок пока нет

- Cadena suministro ITS TamazunchaleДокумент10 страницCadena suministro ITS TamazunchaleSeleNe Galvặn RОценок пока нет

- Metodo o Ciclo de DemingДокумент6 страницMetodo o Ciclo de DemingCamiloОценок пока нет

- Aplicación de Los Therbligs en Un Carpintero en Su Area de TrabajoДокумент2 страницыAplicación de Los Therbligs en Un Carpintero en Su Area de TrabajoJeniffer MagallanesОценок пока нет

- S7 U2 Pronostico y Presupuesto de Ventas Parte 3Документ40 страницS7 U2 Pronostico y Presupuesto de Ventas Parte 3Carla Alexandra Angelino AgonОценок пока нет

- Planeación AgregadaДокумент23 страницыPlaneación AgregadaJose Luis Alarcon MuñozОценок пока нет

- Unidad I Administracion GerencialДокумент24 страницыUnidad I Administracion GerencialSergio Alejandro Paredes SalazarОценок пока нет

- William Edwards DemingДокумент8 страницWilliam Edwards DemingrrpeytonОценок пока нет

- Modelos de InventariosДокумент17 страницModelos de Inventariosjoel corsaОценок пока нет

- Tipos de Sistemas para Empresas ERP, CRM, B2B y MasДокумент2 страницыTipos de Sistemas para Empresas ERP, CRM, B2B y MasOsvaldo Hernández100% (1)

- Prevención de RiesgosДокумент82 страницыPrevención de RiesgosLaura J. AmayaОценок пока нет

- Fundamentos de IC - Arturo CalderónДокумент19 страницFundamentos de IC - Arturo CalderónDavid MartínezОценок пока нет

- Logística y Admon de La Cadena de Suministro TEC DE MONTERREYДокумент5 страницLogística y Admon de La Cadena de Suministro TEC DE MONTERREYMarcos SalasОценок пока нет

- One Piece FlowДокумент14 страницOne Piece FlowLaura VidalОценок пока нет

- CONTROL Y PISO DEL TALLER InformeДокумент15 страницCONTROL Y PISO DEL TALLER Informejoneth1g.1mostaceroОценок пока нет

- Procesos de Manufactura Por Arranque de VirutaДокумент256 страницProcesos de Manufactura Por Arranque de VirutaHerzon Gustavo Perez LermaОценок пока нет

- Mant Indus Curso Objetivos Refer Biblio Sist Eval Evol HistДокумент17 страницMant Indus Curso Objetivos Refer Biblio Sist Eval Evol HistLuis Alejandro Mujica RomeroОценок пока нет

- Mecanizado 2.Ppt Conceptos.Документ25 страницMecanizado 2.Ppt Conceptos.FranciscaОценок пока нет

- Provedores de Pastillas de CarburoДокумент3 страницыProvedores de Pastillas de CarburoMauricio Manie TellezОценок пока нет

- Administración de Operaciones: Introducción y Secuencia de Decisiones en ProducciónДокумент5 страницAdministración de Operaciones: Introducción y Secuencia de Decisiones en ProducciónRonaldo Ortega G.Оценок пока нет

- Transportadores Continuos PDFДокумент18 страницTransportadores Continuos PDFRené RiveroОценок пока нет

- Ruta CriticaДокумент4 страницыRuta CriticaAngel SaldañaОценок пока нет

- Sistemas ERP: Enterprise Resource Planning Sistemas de Planificación de Recursos EmpresarialesДокумент55 страницSistemas ERP: Enterprise Resource Planning Sistemas de Planificación de Recursos EmpresarialesBJ R Ferrel GОценок пока нет

- Segundo Parcial Modelos Cuantitativos IIДокумент6 страницSegundo Parcial Modelos Cuantitativos IITyrone José González OromasОценок пока нет

- Plan Maestro y MRPДокумент43 страницыPlan Maestro y MRPPedro Andres Zuñiga TorresОценок пока нет

- MRP I y IIДокумент10 страницMRP I y IIsilvermcd1Оценок пока нет

- Aplicacion Del MRPДокумент14 страницAplicacion Del MRPRkoValadezОценок пока нет

- Investigacion MRPДокумент34 страницыInvestigacion MRPAble-bodied LopezОценок пока нет

- Anatomia - TrilceДокумент201 страницаAnatomia - Trilceaoyola7788% (8)

- Ejercicios Algebra TrilceДокумент22 страницыEjercicios Algebra TrilceYuly Ydrogo Sanchez75% (4)

- Actualidad - 2° PDFДокумент121 страницаActualidad - 2° PDFChristian López AguilarОценок пока нет

- Conceptos de Ingeniería IndustrialДокумент11 страницConceptos de Ingeniería IndustrialChristian López AguilarОценок пока нет

- Examen PsicotecnicoДокумент22 страницыExamen PsicotecnicoCentro de Estudios 3CATORCEОценок пока нет

- Curso Semestral VallejoДокумент4 страницыCurso Semestral VallejoChristian López AguilarОценок пока нет

- Semestral BCF 2014 - Álgebra - PolinomiosДокумент6 страницSemestral BCF 2014 - Álgebra - PolinomiosPatricio AcostaОценок пока нет

- AlgebraДокумент132 страницыAlgebraJason DennisОценок пока нет

- Preoperatorio - Postoperatorio PDFДокумент68 страницPreoperatorio - Postoperatorio PDFChristian López Aguilar100% (1)

- Actualidad - 3° PDFДокумент128 страницActualidad - 3° PDFChristian López AguilarОценок пока нет

- Desarrollo de Programas de Calidad Bajo El Enfoque Six SigmaДокумент5 страницDesarrollo de Programas de Calidad Bajo El Enfoque Six SigmaChristian López AguilarОценок пока нет

- Actualidad - 1°Документ97 страницActualidad - 1°Christian López AguilarОценок пока нет

- Cuadernillo de actividades matemáticas 3o primariaДокумент12 страницCuadernillo de actividades matemáticas 3o primariaChristian López AguilarОценок пока нет

- Curva COДокумент25 страницCurva COChristian RodriguezОценок пока нет

- Ca21 PC1 2014-1 M1Документ7 страницCa21 PC1 2014-1 M1Christian López AguilarОценок пока нет

- Ca21 PC1 20130 M2Документ10 страницCa21 PC1 20130 M2Christian López AguilarОценок пока нет

- Aritmetica PDFДокумент87 страницAritmetica PDFRobin ReyesОценок пока нет

- 01 Leyes de Exponentes IДокумент5 страниц01 Leyes de Exponentes IChristian López AguilarОценок пока нет

- Repaso 1Документ4 страницыRepaso 1Christian López AguilarОценок пока нет

- Repaso 1Документ4 страницыRepaso 1Christian López AguilarОценок пока нет

- Clúster - Trabajo #1Документ3 страницыClúster - Trabajo #1Christian López AguilarОценок пока нет

- ESTUDIOS Bimestral 1Документ3 страницыESTUDIOS Bimestral 1Christian López AguilarОценок пока нет

- Solucionario 02Документ2 страницыSolucionario 02Christian López Aguilar0% (5)

- C) Problemas de Programacion Lineal ResueltosДокумент141 страницаC) Problemas de Programacion Lineal ResueltosKaren Aduviri75% (12)

- Tipos Clusters y Asociatividad PDFДокумент125 страницTipos Clusters y Asociatividad PDFAndrea Horna ValladaresОценок пока нет

- 16 BeneditoДокумент40 страниц16 BeneditoChristian López AguilarОценок пока нет

- Solucionario 2009 IДокумент3 страницыSolucionario 2009 IChristian López AguilarОценок пока нет

- Corrosión y Tratamientos para Los VidriosДокумент12 страницCorrosión y Tratamientos para Los VidriosChristian López AguilarОценок пока нет

- Efecto BullWhip Gestion de La Cadena de SuministroДокумент17 страницEfecto BullWhip Gestion de La Cadena de SuministroChristian López AguilarОценок пока нет

- Investigación CualitativaДокумент10 страницInvestigación CualitativaalexisОценок пока нет

- GRUPO 4 - CGT-CRT1 Práctica CalificadaДокумент6 страницGRUPO 4 - CGT-CRT1 Práctica CalificadaLeslyОценок пока нет

- La evolución de la infancia: una historia de la puericulturaДокумент87 страницLa evolución de la infancia: una historia de la puericulturaFranklin Soto100% (1)

- 0 F 809 CДокумент12 страниц0 F 809 CVivían tezОценок пока нет

- Fuentes Del Derecho RomanoДокумент64 страницыFuentes Del Derecho RomanoGene P. BurgosОценок пока нет

- Fonetica Conceptos (Escrito Por Mi)Документ10 страницFonetica Conceptos (Escrito Por Mi)alexroglaОценок пока нет

- Examen ApaДокумент12 страницExamen ApaJavier SanchezОценок пока нет

- Apunte 11. Dimensionamiento de Pavimentos FlexiblesДокумент264 страницыApunte 11. Dimensionamiento de Pavimentos FlexiblesJhonny Gabriel TorrezОценок пока нет

- El Entorno en El Que Operan Los Proyectos U1Документ20 страницEl Entorno en El Que Operan Los Proyectos U1karelisОценок пока нет

- Causales de Improcedencia de Habeas CorpusДокумент16 страницCausales de Improcedencia de Habeas CorpusCHARBELIN FAVIOLA BAÑICO GARCIA100% (1)

- Manual para La Presentación de Anteproyectos e Informes de Investigación ResumenДокумент22 страницыManual para La Presentación de Anteproyectos e Informes de Investigación ResumenGardo Ibarra0% (1)

- Revista de Sociologia Contemporanea V7 N23 3Документ10 страницRevista de Sociologia Contemporanea V7 N23 3lorena condeОценок пока нет

- Calendario Escolar 2022Документ13 страницCalendario Escolar 2022planificaciones para maestrosОценок пока нет

- VPM-COV-PL-001 Plan de Vigilancia, Prevencion y Control Del COVID 19 Rev 0Документ31 страницаVPM-COV-PL-001 Plan de Vigilancia, Prevencion y Control Del COVID 19 Rev 0Luyo RaveloОценок пока нет

- Mineria de CalДокумент4 страницыMineria de CalJuan Felipe Cortes FernandezОценок пока нет

- Mediciones de laboratorioДокумент18 страницMediciones de laboratoriojosezxcОценок пока нет

- M1 - T1 - Act - 1 Tipos de Violencia EscolarДокумент1 страницаM1 - T1 - Act - 1 Tipos de Violencia EscolarYEDYОценок пока нет

- Plan de Continuidad Del NegocioДокумент5 страницPlan de Continuidad Del NegocioCarolina BaronОценок пока нет

- Diez Edificios Canonicos - Peter EisenmanДокумент286 страницDiez Edificios Canonicos - Peter EisenmanJuan Camilo Suárez Quiceno60% (5)

- Ejercicios de Diagramar de FlujoДокумент10 страницEjercicios de Diagramar de Flujoandres romeroОценок пока нет

- Manual de Mantenimiento Chevrolet Spark 59c555341723dde1926fb9a9Документ2 страницыManual de Mantenimiento Chevrolet Spark 59c555341723dde1926fb9a9Adrian Diaz0% (1)

- Escuela Ramiro Roa D-758 evaluación lenguajeДокумент2 страницыEscuela Ramiro Roa D-758 evaluación lenguajeFrale FraleОценок пока нет

- Manual Oficial FA-18C Agosto 2021Документ499 страницManual Oficial FA-18C Agosto 2021Fabián CardonaОценок пока нет

- Síndrome ictérico del RN: causas, presentación y manejoДокумент13 страницSíndrome ictérico del RN: causas, presentación y manejoDaniela BuenoОценок пока нет

- Equipos ATEXДокумент31 страницаEquipos ATEXRoberto ZabalaОценок пока нет

- Biografía Philip KotlerДокумент7 страницBiografía Philip KotlersebastianОценок пока нет

- Cansi - Símbolos y Técnicas de Dramatización para La CatequesisДокумент56 страницCansi - Símbolos y Técnicas de Dramatización para La CatequesisBarakaja CaraviasОценок пока нет

- Sikatard - 450 PeДокумент2 страницыSikatard - 450 PeJorge ChoqueОценок пока нет

- Crear pieza mecánica AutoCADДокумент9 страницCrear pieza mecánica AutoCADSamuel Esteban Valdivia LeivaОценок пока нет

- Superficie ActivaДокумент11 страницSuperficie ActivaFERNANDA PONCE DE LEON ANDERSONОценок пока нет