Академический Документы

Профессиональный Документы

Культура Документы

Perforacion

Загружено:

Alexander Urbina BarrientosОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Perforacion

Загружено:

Alexander Urbina BarrientosАвторское право:

Доступные форматы

PERFORACIN Y SUS APLICACIONES

EN MINERIA

Expositor. URQUISO PISFIL RONALD ERICK

Alumno de FIM

La perforacin es la primera operacin en la preparacin

de una voladura. Su propsito es el de abrir en la roca

huecos cilndricos destinados a alojar al explosivo y sus

accesorios iniciadores, denominados taladros, hoyos o

blast holes.

Se basa en principios mecnicos de percusin y

rotacin.

PERFORACIN

LA PERFORACIN SE EFECTA POR LOS

SIGUIENTES MEDIOS:

Percusin, con efecto de golpe y corte como el

de un cincel y martillo. Ejemplo, el

proporcionado por los martillos neumticos

pequeos y rompepavimentos.

Percusin/rotacin, con efecto de golpe, corte y

giro, como el producido por las perforadoras

neumticas comunes, tracdrills, jumbos

hidrulicos.

Rotacin con efecto de corte por friccin y rayado con

material muy duro (desgaste de la roca, sin golpe), como

el producido por las perforadoras diamantinas para

exploracin.

Fusin (jet piercing) mediante un dardo de llama que

funde roca y mineral extremadamente duro como la

taconita (hierro), mtodo aplicado en algunos yacimientos

de hierro de Norteamrica.

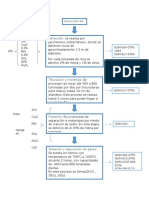

MECANISMOS DE PERFORACION

Por

percusin

simple

(cincelado)

Por

percusin

y rotacin

(corte y

cincelado)

Por

rotacin

y trituracin

(giro y peso de

la barra o

pull down)

Por

rotacin y corte con

ensanches

Escalonados:(broca

Iniciadora

Y escariadores)

Rotacion,

abrasion,

rayado y

desgaste

de la roca:(con

broca diamantina)

Testigo

De roca

saliente

EQUIPOS DE PERFORACIN

Actualmente se emplean tres tipos de mquinas

perforadoras:

A. Manuales

De percusin con aire comprimido, para huecos pequeos

(25 a 50 mm de dimetro), para trabajo horizontal o al piso

(jack hammer) o para huecos verticales al techo (stopers).

Emplean barrenos de acero integrales terminados en una

broca fija tipo bisel, o barrenos con broca acoplable

B. MECANIZADAS

De percusin y de rotopercusin, montadas en

chasis sobre ruedas u orugas. Para huecos

hasta 150 mm (6 de dimetro) y 20 m de

profundidad. Ejemplo los wagondrill, track drill y

jumbos neumticos o hidrulicos, que emplean

barrenos acoplables con brocas

intercambiables.

C. MECANIZADAS ROTATORIAS

Generalmente de grandes dimensiones para uso en tajos abiertos,

montadas sobre camin o sobre orugas con traslacin propia, con motor

rotatorio independiente y perforacin por presin (pull down o presin de

barra) con brocas rotatorias tricnicas de 6 a 15 de dimetro, siendo las

ms comunes de 6, 9 7/8 , 11 y 12 5/8.

Un equipo normal de perforacin est compuesto por:

a. Perforadora o martillo.

b. Soporte y carro portador.

c. Compresora y bombas hidrulicas.

d. Brocas y barrenos.

e. Accesorios (mangueras, aceitadoras, etc.).

A. MARTILLOS

Son las mquinas que accionan la barra o barreno de

perforacin y pueden ser:

- Neumticos, accionados por aire comprimido o

hidrulicos, accionados por aceite a alta presin.

- Manuales o porttiles, para taladros de 1 a 3 m de

profundidad, o de gran capacidad, para huecos de

hasta 30 metros.

Los martillos pueden estar ubicados sobre el barreno

denominndose drifters, o en la punta del barreno

denominndose down the hole, en cuyo caso penetran en la

roca junto con el barreno o barra.

B. SOPORTES

Tambin llamados castillos, pueden ser simples trpodes o patas

tubulares de avance automtico como las de los stoper y jack

hammer. En los jumbos, trackdriles y dems carros perforadores

se utilizan brazos articulados y pantgrafos. Estos ltimos muy

adecuados para perforacin paralela en taladros de arranque por

corte quemado.

Las rotatorias tienen altas estructuras metlicas (castillos) para

soportar el peso de la mquina y de la barra.

C. COMPRESORAS

Pueden ser estacionarias, porttiles (mviles) y carrozadas,

estas ltimas montadas en el mismo carro perforador. Su

accionamiento puede ser elctrico o con motor a explosin

(mayormente diesel). De acuerdo al sistema mecnico de

compresin pueden ser:

- De pistones (simple y reciprocante), cuando el aire se

comprime primero a baja presin y luego a alta en dos cilindros

en tandem.

- Rotatorias (de paletas corredizas o vanes, y de tornillo o

helicoidales).

D. BROCAS Y BARRENOS

Las brocas son las herramientas cortantes, generalmente de acero altamente

resistente al impacto, reforzadas en filos con insertos o botones de material

muy duro resistente a la abrasin (carburo de tungsteno).

Barras o barrenos son varillas o tubos de acero

acoplables que transmiten el impacto del martillo a la broca, ubicada en uno de

sus extremos. Las barras pueden ser tubulares, hexagonales, rgidas, etc. y

sus acoplamientos de rosca, rosca corrida, soga, cono roscado, cono de

embone liso, etc.

Cuando la rosca forma parte del barreno se denomina

integral, pero por lo general son independientes o

intercambiables ya que su desgaste es mayor que el de la barra

CLASIFICACION DE LAS BROCAS

las brocas se clasifican en tres grupos:

- De corte; generalmente empleadas en perforacin de produccin con mquinas chicas,

entre 1 y 4 de dimetro, (integrales, cruz, etc.) donde el inserto es el elemento que

trabaja y se gasta.

- Rotatorias; tambin llamadas tricnicas por estar formadas por tres conos dentados

acoplados a un cuerpo fijo o carcasa. Estos conos giran libremente alrededor del eje de

la broca cuando sta entra en movimiento triturando a la roca.

- Diamantinas; empleadas en prospeccin geolgica y en voladura con taladros largos

(long holes), huecas para permitir la extraccin de una varilla de la roca o mineral que va

siendo perforado (testigo), tienen insertos muy finos de diamante embebidos en una

masa o matriz fundida, dura, que

conforme se gasta deja aparecer nuevos diamantes.

SELECCIN DE EQUIPOS DE PERFORACIN

Su seleccin se basa en criterios econmicos. De diseo

mecnico, mantenimiento y servicio, capacidad operativa,

adaptabilidad a los dems equipos de la mina, y de condiciones

generales del lugar de trabajo (acceso, roca, topografa, fuentes

de energa, etc.).

Uno de los criterios ms importantes en perforacin es la

velocidad de penetracin. La introduccin de la perforacin

hidrulica que usa aceite a presin en lugar de aire comprimido

para activar el martillo y el resto del equipo de perforacin ha

logrado aumentar esta velocidad y, por lo tanto, la eficiencia de

la perforacin, especialmente en rocas duras.

CONDICIONES DE PERFORACIN

Normalmente la calidad de los taladros a ser perforados est

determinada por cuatro condiciones:

DIMETRO.

LONGITUD.

RECTITUD .

ESTABILIDAD.

A. DIMETRO

Depende del tipo de aplicacin en que el

taladro ser utilizado. Como regla

general, el de menor dimetro factible

ser el ms adecuado y econmico de

realizar.

B. LONGITUD

Influye mucho en la eleccin de la capacidad

del equipo y naturalmente en el avance del

disparo (profundidad del taladro).

C. RECTITUD

Vara con el tipo de roca, mtodo de perforacin y

del equipo perforador. Deben tener la mayor

rectitud y alineamiento para que el explosivo sea

apropiadamente distribuido.

En la mayora de trazos de perforacin el

paralelismo entre taladros es de vital importancia

para la interaccin de las cargas explosivas en toda

la voladura.

D. ESTABILIDAD

Los taladros deben mantenerse abiertos hasta el

momento de su empleo. En terrenos sueltos

tienden a desmoronarse por lo que puede ser

necesario revestirlos interiormente con tubos

especiales para poderlos cargar (casing) o hacer

otro taladro adyacente al obturado.

VELOCIDAD DE LA PENETRACIN Y BARRIDO

La velocidad de penetracin no solamente depende de

la aplicacin de fuerza; tambin depende del barrido o

limpieza de los detritos del taladro con aire comprimido

y/o con agua a presin, a travs de la misma barra

conforme avanza la perforacin.

La lubricacin del sistema varillaje-broca durante el

trabajo es fundamental, ya que cada mquina tiene su

sistema, sea con agua, aire o ambos, con pulverizacin

o nebulizacin de aceite.

A. FALLAS DE PERFORACIN EN TALADROS DE

MAYOR DIMETRO

En bancos pueden ser errores de espaciamiento

entre taladros, desviacin, irregularidades en

dimetro interior por terreno suave o incompetente,

cada de detritos y errores de sobreperforacin

(normalmente entre 10 a 12% bajo el nivel del piso

del banco).

B. FALLAS DE PERFORACIN EN TALADROS DE

PEQUEO DIMETRO EN SUBSUELO

Los errores son significativos, especialmente si afectan al arranque del disparo. Entre ellos tenemos:

a. En arranques

Insuficiente dimetro o nmero de taladros de alivio.

b. Desviaciones en el paralelismo

En este caso el burden no se mantiene uniforme, resulta mayor al fondo lo que afecta al fracturamiento y al

avance. Este problema es determinante en los arranques y en la periferia (techos) de tneles y galeras.

c. Espaciamientos irregulares entre taladros

Propician fragmentacin gruesa o soplo del explosivo.

d. La irregular longitud de taladros

Influye en el avance (especialmente si el de alivio es muy corto) y tambin determina una nueva cara muy

irregular.

e. Intercepcin de taladros

Afecta a la distribucin de la carga explosiva en el cuerpo de la roca a romper.

f. Mayor nmero de taladros que los necesarios o dimetros muy grandes; pueden determinar sobrecarga, que

golpear a la roca circundante.

FALLAS DE DISPARO POR:

A)Pequeo diametro

O

HUECO DE ALIVIO DE

PEQUEO DIAMETRO

B.) MALA DIRECCION

C.) ESPACIADOS IRREGULARES

D.) LONGITUD IRREGULAR

E.) INTERSECCION DE TALADROS

F.) SOBRECARGA

Вам также может понравиться

- Chromophobia - David Batchelor ESPAÑOLДокумент128 страницChromophobia - David Batchelor ESPAÑOLfelipe Briceo100% (2)

- Syllabus PrecalculoДокумент9 страницSyllabus PrecalculoFAUSTO EDUARDO VIZCAINO MORALES100% (1)

- Ejercios de ElectrodinámicaДокумент1 страницаEjercios de ElectrodinámicaDavid Vp KydОценок пока нет

- Condición de Las Juntas PDFДокумент9 страницCondición de Las Juntas PDFAlexander Urbina BarrientosОценок пока нет

- Clases 1 - Diagramas de FlujoДокумент6 страницClases 1 - Diagramas de FlujoAlexander Urbina BarrientosОценок пока нет

- WorkbookДокумент3 страницыWorkbookAlexander Urbina BarrientosОценок пока нет

- Ejemplo 1 SolverДокумент6 страницEjemplo 1 SolverAlexander Urbina BarrientosОценок пока нет

- Claase de Ingles 1Документ1 страницаClaase de Ingles 1Alexander Urbina BarrientosОценок пока нет

- Vocabulary 2Документ1 страницаVocabulary 2Alexander Urbina BarrientosОценок пока нет

- Port AdaДокумент2 страницыPort AdaAlexander Urbina BarrientosОценок пока нет

- WorkbookДокумент3 страницыWorkbookAlexander Urbina BarrientosОценок пока нет

- Comunicación y Resolución de ConflictosДокумент3 страницыComunicación y Resolución de ConflictosAlexander Urbina BarrientosОценок пока нет

- Etapa 1Документ3 страницыEtapa 1Alexander Urbina BarrientosОценок пока нет

- Hoja CálculoДокумент1 страницаHoja CálculoAlexander Urbina BarrientosОценок пока нет

- t178 Modulo Comercializacion Comercializacion-Y-CostosДокумент27 страницt178 Modulo Comercializacion Comercializacion-Y-CostosMaria Dioses de RuizОценок пока нет

- Cuadro de ExelДокумент5 страницCuadro de ExelAlexander Urbina BarrientosОценок пока нет

- Ángulos de PerforaciónДокумент3 страницыÁngulos de PerforaciónAlexander Urbina BarrientosОценок пока нет

- Calculo de CotasДокумент2 страницыCalculo de CotasAlexander Urbina BarrientosОценок пока нет

- DOLOMÍASДокумент2 страницыDOLOMÍASAlexander Urbina BarrientosОценок пока нет

- Examen de GeologíaДокумент7 страницExamen de GeologíaAlexander Urbina BarrientosОценок пока нет

- Corteza TerrestreДокумент13 страницCorteza TerrestreAlexander Urbina BarrientosОценок пока нет

- Reglamento General UnpДокумент52 страницыReglamento General UnpAlexander Urbina BarrientosОценок пока нет

- Reconocimientosdealgunosmineralesyrocasestudiadosenlaboratorio 130623233430 Phpapp01Документ20 страницReconocimientosdealgunosmineralesyrocasestudiadosenlaboratorio 130623233430 Phpapp01Alex Zuñiga LandeoОценок пока нет

- Geología Estructural y Su Relación Con Las Otras CienciasДокумент8 страницGeología Estructural y Su Relación Con Las Otras CienciasAlexander Urbina BarrientosОценок пока нет

- Caracteristicas de Los Equipos MinerosДокумент4 страницыCaracteristicas de Los Equipos MinerosAlexander Urbina BarrientosОценок пока нет

- Caratula Del Colegio InclánДокумент1 страницаCaratula Del Colegio InclánAlexander Urbina BarrientosОценок пока нет

- MC324 Resistenciade Materiales IДокумент4 страницыMC324 Resistenciade Materiales IperiitoooОценок пока нет

- Declaración Jurada FISCALIAДокумент1 страницаDeclaración Jurada FISCALIAAbimael Idrogo DelgadoОценок пока нет

- Voladura SustentableДокумент2 страницыVoladura SustentableAlexander Urbina BarrientosОценок пока нет

- EXSA Hoja Tecnica DeminexДокумент2 страницыEXSA Hoja Tecnica DeminexEder Flores VelasquezОценок пока нет

- Do LomitaДокумент3 страницыDo LomitaAlexander Urbina BarrientosОценок пока нет

- Etapa 1Документ3 страницыEtapa 1Alexander Urbina BarrientosОценок пока нет

- Voladura SustentableДокумент2 страницыVoladura SustentableAlexander Urbina BarrientosОценок пока нет

- Ejercicios de Taller ProbabilidadesДокумент3 страницыEjercicios de Taller ProbabilidadesAngel Moises BonillaОценок пока нет

- Unidad 2 S5 Tecnología de Deformacion PlásticaДокумент25 страницUnidad 2 S5 Tecnología de Deformacion PlásticaMiguel Angel Vilca Adco100% (1)

- Ejercicio 3Документ4 страницыEjercicio 3antonio reyesОценок пока нет

- Porosidad de Arcilla y ArenaДокумент6 страницPorosidad de Arcilla y ArenaStefany LalanguiОценок пока нет

- Ejercicios de Maximos y MinimosДокумент2 страницыEjercicios de Maximos y MinimosJuan Camilo PardoОценок пока нет

- A1 MedelДокумент8 страницA1 MedelagustinaОценок пока нет

- Informe N 05 LaborДокумент15 страницInforme N 05 LaborAlexander SanchezОценок пока нет

- NRF 046 Pemex 2012Документ53 страницыNRF 046 Pemex 2012Pedro Cu Aguirre100% (1)

- Vocabulario de Tecnología de MaterialesДокумент13 страницVocabulario de Tecnología de MaterialeslamorxaОценок пока нет

- 1.3-Dureza MAVI Rev02Документ54 страницы1.3-Dureza MAVI Rev02jessy eghОценок пока нет

- Hidroponia PDFДокумент1 страницаHidroponia PDFVal MtzОценок пока нет

- PH de CañeriaДокумент4 страницыPH de CañeriaHugo OrtegaОценок пока нет

- Informe 2 B2Документ22 страницыInforme 2 B2Paul BenitezОценок пока нет

- Cuadernillo CircuitosДокумент13 страницCuadernillo CircuitosMiguel ChangОценок пока нет

- Extraccion Zinc y CupritaДокумент5 страницExtraccion Zinc y Cupritacoreano63Оценок пока нет

- Qué Es La PirometalurgiaДокумент4 страницыQué Es La PirometalurgiaRodolfo Patricio Berger TapiaОценок пока нет

- Volumen Especifico PDFДокумент3 страницыVolumen Especifico PDFMabel Victoria Lázaro ChoqueОценок пока нет

- Marco TeoricoДокумент77 страницMarco TeoricoRam Val100% (2)

- Cálculo Caudal de Avenida en EspañaДокумент6 страницCálculo Caudal de Avenida en EspañaRaul GarciaОценок пока нет

- 03 Diseño Estructural Camara Rompepresion OkДокумент5 страниц03 Diseño Estructural Camara Rompepresion OkfilemonОценок пока нет

- G2. Exposicion PAE 1Документ11 страницG2. Exposicion PAE 1Anahi Mera CeliОценок пока нет

- 21 Errores Fotografía PDFДокумент13 страниц21 Errores Fotografía PDFJohn JotaОценок пока нет

- Guia de Ejercicios Fisica Fluidos JaeДокумент3 страницыGuia de Ejercicios Fisica Fluidos JaeJohana OrellanaОценок пока нет

- Actividad de Puntos Evaluables - Escenario 6 - SEGUNDO BLOQUE-CIENCIAS BASICAS - FISICA I - (GRUPO10)Документ5 страницActividad de Puntos Evaluables - Escenario 6 - SEGUNDO BLOQUE-CIENCIAS BASICAS - FISICA I - (GRUPO10)Alejandro LopezОценок пока нет

- Que Es Una DerivadaДокумент6 страницQue Es Una Derivadanahumkoh7Оценок пока нет

- Informe Laboratorio - Circuito RCДокумент4 страницыInforme Laboratorio - Circuito RCSebastián SantodomingoОценок пока нет