Академический Документы

Профессиональный Документы

Культура Документы

Metalurgiaintro

Загружено:

Camila Natalia Zapata AlvaradoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Metalurgiaintro

Загружено:

Camila Natalia Zapata AlvaradoАвторское право:

Доступные форматы

Metalurgia

Procesamiento de Minerales

Camila Zapata Alvarado.

Minerales

Los metales se encuentran principalmente en la corteza terrestre y

el lecho marino. Es as como los minerales son los principales constituyentes

de las rocas de la corteza terrestre; se trata de sustancias slidas naturales, y

homogneas de composicin qumica definida, disposicin atmica

ordenada y fruto de procesos inorgnicos.

Se considera como mineral cualquier material (elemento) de valor

econmico que se extrae de la tierra.

Pocos minerales forman rocas, a pesar de que se conocen cerca de

2.000 especies diferentes, pues los silicatos y los xidos son los principales

constituyentes de la corteza, en razn de que ocho elementos lo hacen casi

todo en la naturaleza.

Las formas en que los metales se encuentran en la

corteza terrestre y como depsitos en el lecho de los

mares, depende de la reactividad que tengan con su

ambiente.

El oro y los metales del grupo del platino se encuentran

principalmente en forma nativa o metlica. La plata,

cobre y mercurio se encuentran nativos, as como

tambin en forma de sulfuros, carbonatos y cloruros. Los

compuestos que se presentan en forma natural se

conocen como minerales y a muchos se les conoce de

acuerdo a su composicin.

Minerales que se explotan en Chile

Se agrupan en dos categoras:

Minera metlica.

Minera no metlica o minerales industriales.

Se pueden subdividir en:

Recursos salinos

Materiales de construccin y cermicos

Materias primas

Las operaciones mecnicas, o preparacin

mecnica de los minerales abarca las operaciones de

reduccin de tamao, o conminucin, y la separacin

por tamaos o clasificacin, encargadas de preparar la

mena mineral para un posterior proceso de extraccin,

separacin y/o concentracin.

Junto a las especies de inters existen otras

especies sin valor que estn mezclados con ellos, y que

reciben el nombre de ganga. El conjunto de asociaciones

mineralgicas se llama mena mineral.

Factores de relevancia en la explotacin econmica de minerales

Las etapas principales para llegar a la explotacin de un cuerpo mineralizado pueden

resumirse en:

1. Exploracin minera para descubrir cuerpos de mena

2. Estudios de factibilidad

3. Desarrollo de mina

4. Minera

5. Procesamiento del mineral

6. Fundicin

7. Refinacin

8. Mercadeo

Procesamiento de Minerales

La preparacin de la mena por mtodos fsicos recibe el

nombre de Procesamiento de Minerales, y son factores

importantes en la preparacin, conocer la ley de la mena, la

composicin mineralgica, las asociaciones de especies

minerales, su diseminacin en la ganga y la presencia de otras

especies de inters.

Conminucin

En la mayora de los yacimientos cuprferos, el mineral est finamente distribuido en el

macizo rocoso e ntimamente asociado a material estril. La conminucin es la

operacin de reduccin de tamao, etapa importante y normalmente la primera en el

procesamiento de minerales.

Liberar las especies valiosas de la ganga, para su posterior concentrado.

Facilitar el manejo de los slidos y obtener un material de tamao apropiado y

controlado, para su utilizacin directa.

Aumentar el rea superficial disponible para reaccin qumica.

Los minerales son estructuras cristalinas, cuyas uniones obedecen a los diferentes

tipos de enlaces que estn en la configuracin de sus tomos. Estos enlaces pueden

ser rotos por la aplicacin de esfuerzos. Toda partcula es frgil, ya que presentan

fallas que pueden ser macroscpicas (grietas) o microscpicas. Estas fallas se activan al

aumentar los esfuerzos sobre ella, produciendo la propagacin y posterior

desintegracin de la partcula.

Existen tres mecanismos de ruptura:

Fractura:

Compresin Impacto

Cizalle

Astillamiento

Abrasin

Teoras clsicas de la conminucin.

Postulado de Rittinger: Primera Ley de la Conminucin establece lo

siguiente: "La energa especfica consumida en la reduccin de tamao

de un slido es directamente proporcional a la nueva superficie

especfica creada".

Postulado de Kick en ella se establece: "La energa requerida para

producir cambios anlogos en el tamao de cuerpos geomtricamente

similares es proporcional al volumen de estos cuerpos". Esto significa

que "iguales cantidades de energa producirn iguales cambios

geomtricos en el tamao de un slido".

Bond postul una ley emprica que se denomin la "Tercera Ley de la

Conminucin". " La energa consumida para reducir el tamao 80% de un

material, es inversamente proporcional a la raz cuadrada del tamao

80%; siendo este ltimo igual a la abertura del tamiz (en micrones) que

deja pasar el 80% en peso de las partculas".

El parmetro WI (ndice de trabajo de Bond) depende

tanto del material (resistencia a la conminucin) como

del equipo de conminucin utilizado (incluyendo la

malla de corte empleada en el clasificador, para circuitos

cerrados de conminucin/clasificacin), debiendo ser

determinado experimentalmente (a escala estndar de

laboratorio) para cada aplicacin requerida.

Separacin de tamao

Es la operacin en la que se produce la separacin de un sistema

particulado, de una cierta distribucin granulomtrica, en dos

fracciones, una con una distribucin en que prevalecen los

tamaos mayores y otra en la que prevalecen los tamaos

menores.

Harneado: Se realiza normalmente sobre materiales gruesos,

perdiendo eficiencia rpidamente con la disminucin del

tamao de la partcula.

Clasificacin: Los equipos ms utilizados son los

hidrociclones. Posee dos salidas, una situada en el centro y en

lo alto de la parte cilndrica denominada vortex, y una en el

extremo inferior del cono denominada apex.

Una columna de aire se desarrolla a

lo largo del eje, normalmente

conectada a la atmsfera a travs

del apex.

Chancado

Todo mineral derivado de la etapa de extraccin y

teniendo una ley adecuada segn los parmetros

de cada minera, debe trasladado a la planta de

chancado independiente de su naturaleza (mineral

oxidado o sulfurado).

Objetivo de la etapa es reducir las rocas

mineralizadas triturndolas hasta poder obtener un

tamao uniforme promedio a pulgada.

El chancado se realiza con material seco, y el

mecanismo de reduccin de tamao es la

compresin o impacto .

Las etapas principales del chancado son:

Chancado primario.

Chancado secundario.

Chancado terciario.

El chancado puede ser en circuito abierto o

cerrado, dependiendo del tamao del producto.

Equipos de Chancado

Chancador Giratorio:

Consiste esencialmente en un eje

central largo, con un elemento de

molienda de acero cnico, cuya cabeza

est montada en una excntrica, recorre

un camino cnico dentro de la cmara

de molienda fija, o carcaza.

Las aberturas de alimentacin pueden

llegar hasta 1.830 mm, y pueden

chancar material con tamao mximo

de 1.370 mm.

Chancadores Primarios

Son mquinas que permiten reducir el tamao del mineral de la mina (run of mine)

hasta un tamao adecuado para el transporte y almacenamiento. Operan siempre

en circuito abierto, con o sin parrilla. La abertura de admisin se denomina "boca

y la descarga "garganta". En general el tamao de la boca es fijo, pero el tamao de

la garganta vara peridicamente, durante la operacin.

Chancador de mandbula:

Estn constituidos principalmente por una parte fija y una parte

mvil, llamadas mandbulas. Todas las chancadoras de mandbula

se dimensionan de acuerdo al rea de alimentacin.

La capacidad es proporcional al rea de la descarga, lo que es

lgico puesto que es el rea que regula el paso del material

chancado.

Se clasifican en tres grupos:

Chancadores secundarios y terciarios.

El material que reciben estos equipos, es normalmente menor a 15

cm de dimetro, por lo que se trata de equipos mucho ms livianos

que los anteriores. Tambin el material es ms fcil de manejar y

transportarlo, y no se requiere de grande sistemas para alimentarlo a

las chancadoras. El propsito de esta etapa es preparar el material

para la molienda, y en aquellos casos en que la reduccin de tamao

se realiza de manera ms efectiva en chancado, se puede incorporar

un chancado terciario antes de entrar a molienda. El chancado

terciario se realicen equipos del mismo diseo que le chancado

secundario y tambin en seco.

Chancadores de cono:

Debido a que no se requiere una gran abertura se puede tener una mayor rea de

chancado hacia la descarga, con un mayor ngulo del cono que en las giratorias,

manteniendo el mismo ngulo entre las piezas chancadoras.

Material chancado ms rpidamente debido al mejor flujo del material por la gran

abertura que se crea al moverse el cono.

Molienda

La molienda es la ltima etapa en el proceso de conminucin,

cuyo objetivo es la reduccin mecnica del tamao de los

minerales provenientes de la etapa de chancado, hasta conseguir

la liberacin de los minerales de inters, para la posterior etapa

de flotacin.

La molienda en un proceso continuo cuya alimentacin se realiza

a velocidades controladas desde el almacenamiento del mineral

hasta un extremo del molino para ser descargado por el otro

extremo, luego de cumplir el tiempo de residencia pertinente.

La molienda se realiza principalmente en hmedo. El mecanismo de

reduccin es abrasin e impacto del mineral por el movimiento de los medios

de molienda, tales como barras, bolas o el mismo material grueso.

Movimientos de la carga en molinos rotatorios

El molino al rotar sobre su eje hace que los medios de molienda se eleven por

el lado ascendente del molino, que luego por equilibrio dinmico caen en

cascada y catarata sobre la superficie de otros cuerpos. Se pueden distinguir

tres tipos de movimientos de los medios de molienda en un molino.

Rotacin alrededor de su propio eje

Cada en catarata, la cual corresponde a la cada libre de los medio de

molienda sobre el pie de la carga.

Cada en cascada donde los medios bajan rodando por la superficie de los

otros cuerpos

Velocidad crtica: velocidad terica a la cual la fuerza centrfuga de una bola

que est en contacto con la carcasa del molino en el punto ms alto de su

trayectoria, iguala la fuerza que la gravedad ejerce sobre ella. Por lo general

los molinos oscilan entre un 65-80% de su velocidad crtica.

Equipos de molienda

La molienda se lleva cabo en un reactor, comnmente denominado molino, el cual

consiste en un recipiente cilndrico de acero inoxidable que rota sobre su eje

horizontal. Posee en su interior revestimientos renovables contra el desgaste y liners,

los cuales son dispositivos que ayudan al levante de la carga. Adems los molinos

contienen una carga suelta la cual permite la trituracin de las partculas de mineral

llamada medio de molienda, este medio puede ser: bolas, barras o rocas del mismo

mineral (molienda autgena).

Se distinguen tres equipos principales para llevar a cabo la operacin:

Molino de bolas

Molino SAG

Molino de barras

Molinos de Bolas: La carga realizada al molino con las bolas de

acero corresponde aproximadamente al 40-50% del volumen

interior del molino. Los molinos de bola tienen un amplio rango de

tamao de partculas, siendo lo ms perjudicial la sobremolienda.

Los Molinos de bolas tienen dos naturalezas distintas de

descargas por los cuales se clasifican:

Descarga Overflow o rebalse: Se utiliza en la mayora de las

aplicaciones, ya que posee simpleza a la hora de operar, adems de

operar en circuito abierto o cerrado. De preferencia es utilizado en

molienda fina.

Descarga por Parrillas: la pulpa fluye libremente a travs de la

parrilla, para luego ser elevada al nivel de descarga. Trabajan con

alimentaciones ms gruesas que los anteriores, por lo que no

son compatibles con molienda fina. Tienen un nivel menos de

pulpa que los molinos de rebose, por lo que el tiempo de

residencia de la partculas en el molino se reduce.

Molino de barras: es til tanto como mquina de chancado fino o de

molienda gruesa, generalmente preparan la carga del molino de bolas.

Pueden trabajar con alimentaciones de 50mm y entregar productos de

hasta 300 m.

Descarga perifrica central: Alimentado por ambos extremos y se

descarga el producto por agujeros circulares ubicados en el centro del molino.

Este tipo de descarga produce molienda gruesa con un mnimo de finos

gracias al poco tiempo de residencia y al gran gradiente, pero a pesar de ellos

la reduccin es limitada. Puede ser utilizado en molienda seca o hmeda, se

emplea comnmente para preparacin de arenas donde el tonelaje alto y

producto grueso son los deseados.

Descarga perifrica en el extremo: este molino se alimenta

desde un extremo y mediante aberturas perifricas a un

canal circular ajustado al exterior del molino, se realiza la

descarga. Es utilizado en molienda seca o ligeramente

hmeda, en donde el producto deseado sea moderadamente

grueso.

Descarga por rebose: Es el tipo de molino ms utilizado en la

industria minera. El mineral es cargado por un extremo y

descargado por rebose por el otro. Solo se puede utilizar para

molienda hmeda, cuya funcin principal es alimentar el molino

de bolas. El mun de rebose generalmente posee dimetros

entre 10-20 cm mayor que el de alimentacin.

Molino SAG (semiautgeno): Equipo de gran capacidad el

cual recibe mineral directamente desde la descarga del

chancador primario, con un tamao promedio de 8 pulgadas.

El medio de molienda utilizado est formado tanto por colpas

de la mena procesada, como por bolas de acero las cuales se

cargan entre 4-14% del volumen interno del molino.

Al comparar la molienda convencional con la molienda

semiautgena, se tiene que los costos de energa se

elevan en la segunda, pero esto se ve compensado, ya

que los costos de capital y operacin disminuyen en

gran medida por los ahorros en las etapas de chancado

secundario-terciario y por los costos en el consumo de

acero.

El tipo de molino para una molienda particular y el

circuito en el cual se usar se deben considerar

simultneamente. Los circuitos se dividen en dos

amplias clasificaciones: Abierto y

cerrado.

Вам также может понравиться

- Las Necesidades Educativas EspecialesДокумент10 страницLas Necesidades Educativas EspecialesDoberman LainesОценок пока нет

- Cei61078 (Ed2 0) S PDFДокумент38 страницCei61078 (Ed2 0) S PDFFredy GarcíaОценок пока нет

- Hasta Los Huesos Analisis DannaДокумент4 страницыHasta Los Huesos Analisis DannaDanna MartinezОценок пока нет

- Cuadro ComparativoДокумент2 страницыCuadro ComparativoGustavo RodríguezОценок пока нет

- La Pobreza en El EcuadorДокумент2 страницыLa Pobreza en El EcuadorJTtLОценок пока нет

- Silabo Comunicación II (08dic.2922) Rtdo - Aai PNP Aqp.Документ135 страницSilabo Comunicación II (08dic.2922) Rtdo - Aai PNP Aqp.buscando justiciaОценок пока нет

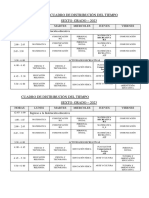

- Cuadro de Distribución Del Tiempo Sexto Grado - 2023Документ1 страницаCuadro de Distribución Del Tiempo Sexto Grado - 2023Nikole FloresОценок пока нет

- Monica Moreno - Etapa 4 - Memorias Argumentales (Registro Documental de Experiencias Pedagógicas Artísticas)Документ5 страницMonica Moreno - Etapa 4 - Memorias Argumentales (Registro Documental de Experiencias Pedagógicas Artísticas)Orlando Sanchez AriasОценок пока нет

- Un Líder Puede Interpretarse Como Un TestaferroДокумент2 страницыUn Líder Puede Interpretarse Como Un TestaferroKarla Yamarte GuanipaОценок пока нет

- 1ra Presentación de PowerPointДокумент31 страница1ra Presentación de PowerPointKarla MartinezОценок пока нет

- Cuadro Sinoptico EcologíaДокумент1 страницаCuadro Sinoptico EcologíaVianka Alexandra GonzálezОценок пока нет

- Protesis Muñones-ProvisionalДокумент8 страницProtesis Muñones-ProvisionalEdgar GilОценок пока нет

- Angelitos Empantanados-Cronograma de LecturaДокумент4 страницыAngelitos Empantanados-Cronograma de LecturaAnGeLiTa BallesterosОценок пока нет

- Matematica Ii - Practica 01Документ2 страницыMatematica Ii - Practica 01Kiara Carita CahuayaОценок пока нет

- Plan Matematicas 3 Er GradoДокумент22 страницыPlan Matematicas 3 Er GradolbalderaОценок пока нет

- Capitulo 2 Problemas Contabilidad GerencialДокумент16 страницCapitulo 2 Problemas Contabilidad GerencialEli JaquezОценок пока нет

- Apuntes Socorrismo FolДокумент32 страницыApuntes Socorrismo FolGloria S.Оценок пока нет

- 2018 10 10-Falabella-Roadshow-Presentation - Final-PresentadaRev-v 2 en EsДокумент25 страниц2018 10 10-Falabella-Roadshow-Presentation - Final-PresentadaRev-v 2 en Eskatherine oyarzúnОценок пока нет

- Practica Calificada 1Документ13 страницPractica Calificada 1Cecy RbОценок пока нет

- Suelos Colapsables en PavimentosДокумент12 страницSuelos Colapsables en PavimentosDenis Armando Torres CespedesОценок пока нет

- Adquisición de Infecciones de Trasmisión Sexual de Los AdolecentesДокумент16 страницAdquisición de Infecciones de Trasmisión Sexual de Los AdolecentesDORA GARCIIAОценок пока нет

- Hepatomegalia PDFДокумент16 страницHepatomegalia PDFfabsscribdworksОценок пока нет

- Tarea 6Документ7 страницTarea 6Liz RiveraОценок пока нет

- Crisis de Atencion en La Salud Preventiva y CurativaДокумент3 страницыCrisis de Atencion en La Salud Preventiva y CurativaStefany Freitez100% (1)

- T6 P1 Cab Fredy Ge2023Документ8 страницT6 P1 Cab Fredy Ge2023F.Angel C. gomezОценок пока нет

- Taller Acuerdos Conjuntos - SoluciónДокумент3 страницыTaller Acuerdos Conjuntos - SoluciónKatherin TrujilloОценок пока нет

- T010 48351164 T PDFДокумент132 страницыT010 48351164 T PDFBrianОценок пока нет

- Megalopolis de Los Sociologos Alfredo GalliniДокумент1 страницаMegalopolis de Los Sociologos Alfredo GalliniAlfredo Alberto Gallini PeñaОценок пока нет

- Reporte de LecturaДокумент3 страницыReporte de Lecturanommys14Оценок пока нет

- Acueducto UnitecaДокумент12 страницAcueducto Unitecaeberom1Оценок пока нет