Академический Документы

Профессиональный Документы

Культура Документы

Modelo Del CARTEL EXPOSICION... Tercer Consolidado

Загружено:

Luis Anthoni Mucha LópezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Modelo Del CARTEL EXPOSICION... Tercer Consolidado

Загружено:

Luis Anthoni Mucha LópezАвторское право:

Доступные форматы

Tratamiento Superficial y

Oxidacin Andica del Aluminio

Luis Jimmy Clemente Condori

UNIVERSIDAD NACIONAL DELIngeniero Metalurgista, Facultad de Ingeniera Metalrgica y de Materiales, Universidad Nacional del Centro del Per, Carretera

Central Km. 5, Huancayo, Regin Junn, Per.

CENTRO

Huancayo-Per

66 CONGRESSO ANUAL

SO PAULO - BRASIL

Alejandro Clemente Condori

RESUMEN

Bachiller en Ingeniera Qumica, Facultad de Ingeniera Qumica, Universidad Nacional del Centro del Per, Carretera Central

Km. 5, Huancayo, Regin Junn, Per

El presente estudio trata de describir la naturaleza de la pelcula que se forma

naturalmente en la superficie del aluminio y la posibilidad de aumentar su espesor

artificialmente por procesos electroqumicos. Esta pelcula es muy fina y tenaz de

aproximadamente 0.01 cuando este metal es expuesto a la atmosfera, al ser delgada

no proporciona una mnima propiedad protectora. Sin embargo se pueden mejorar las

propiedades tribolgicas o la resistencia a ambientes ms corrosivos sometindolo a una

oxidacin andica que permite obtener pelculas gruesas, homogneas y adherentes

logrando

espesores

de

hasta

40

.

Palabras clave: Oxidacin; Pelcula; Resistencia.

1.

INTRODUCCIN

Edwards (1) describe que, la oxidacin andica es compleja, el recubrimiento formado es

esencialmente xido de aluminio, hay evidencia definitiva de que se absorben los

aniones del acido sulfrico. Cuando el aluminio se hace nodo se produce un

recubrimiento de xido y se libera oxgeno en su superficie.

En el proceso, el xido crece dentro del metal, es notorio que el ltimo xido formado es

extremadamente delgado, no poroso, y se localiza en la intercara del metal. Esta capa es

conocida como capa barrera (2). El tiempo y el voltaje de formacin afectan el espesor de

esta capa (Figura 1). Tericamente se define que por cada voltio empleado, la capa

barrera es de 0.001 a 0.0014 de espesor (3). Esta capa es extremadamente delgada en

comparacin con el espesor total del recubrimiento xido. Sin embargo, tiene un efecto

importante sobre la resistencia a la corrosin y las propiedades elctricas del

recubrimiento. La primera capa de oxido formada se localiza en la superficie exterior

extrema, resulta muy porosa debido a su prolongado contacto con el electrolito, al tiempo

de tratamiento y a la temperatura expuesta.

Est determinado que los poros en esta rea tienen tamao y nmero definidos,

dependiendo en varias variables, tales como voltaje y electrolito usados (4). Este

experimento ha permitido observar que hay millones de poros por pulgada cuadrada y

que en consecuencia su tamao es extremadamente pequeo. El nmero promedio de

poros es de 498, 334, y 179 G poros por pulgada cuadrado a 15, 20 y 30 V

respectivamente.

La experimentacin realizada conduce a comprobar si las condiciones de operacin que

determina el proceso es la ms adecuada y las que darn mejores resultados. Para

mejorar y obtener resultados ms confiables aplicamos los parmetros de un diseo

experimental (hexagonal), considerando como variables a la temperatura y tensin de

acuerdo al proceso Alumilite - Eloxal 65 con HSO al 15% (5) , cuyos niveles de

experimentacin fue de X: 10-30 C y X: 20-30 V, densidad de corriente de 1.5 A/dm,

composicin del electrolito 15%, a un tiempo de 30 min (Figura 4), una cuba de 20 l y un

rectificador de 50 A. Las 9 laminas de aluminio utilizadas, se constituyen de una aleacin

comercial N9 con una composicin nominal de 0.5% Mg, 0.5% Si, con una excelente

capacidad para un anodizado de proteccin, muy buena capacidad para anodizado y

teido y buena capacidad para anodizado brillante.

De acuerdo al diagrama de procesos aplicado, se hizo un pulido mecnico para alcanzar

una superficie alisada, se desengras con una solucin de NaOH a 30 g/l (Figura 2),

luego un neutralizado con HNO al 40% para un destinado y clarificado, una vez

concluido con el pre tratamiento se sometieron las placas a la oxidacin andica,

actuando estos como nodo y dos placas laterales de plomo como ctodo, en este

proceso se observa una fuerte generacin de oxgeno en el nodo, el cual es necesario

controlarlo por medio de espumantes adecuados.

Cabe mencionar que, es de suma importancia efectuar enjuagues de 1 a 3 despus de

cada operacin unitaria, para eliminar las trazas de reactivo que podran perjudicar el

proceso siguiente y la pieza misma. Como procesos complementarios la pieza anodizada

se puede someter a un sellado con agua ionizada a 100 C, segn recomienda Bengston

(6)

y un coloreado con pigmentos orgnicos a 7 g/l. entre 5-20 s. (7).

2. MATERIAL Y METODOS

3. RESULTADOS

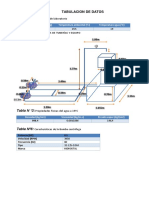

El diseo aplicado permiti realizar las 9 pruebas de crecimiento de pelcula andica

(Tabla 1), de acuerdo a las diferentes condiciones calculadas, y los resultados obtenidos

en la tabla, lo procesamos mediante el minitab. En el grafico de superficie respuesta se

observa que el rango optimo para obtener los mejores resultados, la prueba que gener

mayor espesor de capa fue la tercera prueba, la regin experimental que encierra los

puntos ptimos se encuentran en el entorno de 15 C y 29 V, esta regin experimental

est directamente vinculado a los parmetros o variables elegidos (Figura 5).

Los niveles elegidos inicialmente podran ser reajustados o trabajar dentro de la

superficie experimental optimizado, para lograr los espesores adecuados.

Al mantener constante la concentracin de electrolito y elevando la tensin de corriente

dentro de los lmites establecidos, se obtienen pelculas de mayor espesor. De esto se

deduce que la velocidad de formacin de pelcula aumenta con el incremento de la

tensin y es mayor que la velocidad de disolucin. Este crecimiento tiene un rango luego

del cual se estabiliza, aun se aumente el tiempo de tratamiento, en la figura se observa

claramente este proceso.

Luego de determinar la regin experimental que encierra los puntos ptimos a nivel

experimental, el siguiente paso ser disear el proceso a escala de planta piloto y

contiguamente a nivel industrial usando lgicamente las condiciones de la escala de

pilotaje, lo que conducir a determinar la superficie respuesta real y las condiciones

optimas correctas o escala de operacin.

4. DISCUSION

El modelo matemtico usado es de segundo orden (Figura 3), consideramos seis puntos

experimentales que corresponden al hexgono regular y los puntos necesarios del tercer

nivel de experimentacin que es el punto central, codificado como 0 (cero), para estimar

la variancia del error experimental (8). Al considerar dos variables controlables el modelo

completo es de la forma:

Y= b + bX + bX + bX +bX +bXX

Codificamos las variables de tal modo que varen entre -1 y +1.

X = T - 20/10 y X = V 25/5

Y = b + b(T-20/10) + b(V-25/5) + b(T-20/10) + b(V-25/10) + b(T-20/10) (V25/5)

REFERENCIAS

El espesor del recubrimiento por unidad de rea alcanzado, permiti lograr una buena

porosidad (Figura 6), que resulto muy apropiado para impregnacin con colorantes, de

igual modo la densidad de pelcula de 36 a 38 promedio se comporta eficientemente

cuando el material es utilizado en condiciones corrosivas moderadas. Existe la posibilidad

de mejorar otras propiedades variando las condiciones de operacin o las variables de

aplicacin, dentro de las reas ptimas de la superficie de contorno observadas.

Se experimento que, las condiciones climticas de altitud en comparacin de plantas

ubicadas a nivel del mar, han resultado muy favorables al proceso en la poca de invierno,

donde la temperatura desciende hasta 4C, y esto se traduce a que la temperatura de

trabajo se comporte adecuadamente a las condiciones de operacin recomendadas,

sabiendo que a menor temperatura se puede lograr mayores espesores, que es una de las

cualidades del anodizado duro. Incluso la eficiencia de los rectificadores o modificadores

de corriente alcanzan mejores niveles de rendimiento, contribuyendo a reducir de los

costos de operacin.

5. CONCLUSION

Cuando se disminuye la concentracin del electrolito e incrementando la

tensin de

corriente se logra mayores espesores.

El espesor de pelcula crece con el tiempo de anodizado, pero a mayor tiempo disminuye

la pendiente de crecimiento.

La pelcula lograda tiene un buen espesor pero no hay homogeneidad superficial.

El exceso de tiempo y tensin puede producir capas demasiados frgiles y de de aspecto

polvoriento.

1 WERNICK, S., PINNER, R., The Surface Treatment and Finishing of Aluminum and Its Alloys, p. 214, Robert Draper Ltd., Teddington,

England, 1959.

2 SETON, S., MIYATA, A., Inst. Phys. Chem. Research, 17, 189-236 (1932).

3 HUSS, G., J. Opt. Soc. Amer., 39 532 (1949).

4 EDWARDS, J. E., KELLER, F., Trans. Electrochem, Soc., 79, 135-140 (1941); Metal Ind., 58-60, July 1949; Iron Age, 156, No. 21, 75-78

(1945).

5 SLUNDER, C. J., PRAY, H. A. H., Metal Finishing, 1946, 44, 479-83.

6 BENGSTON, H., U. S. Patent 1,946, 147 (Feb. 6, 1934).

7 MASON, R. B., U. S. Patent 1,115, 339 (Apr. 26, 1938).

8 AYALA, M., PARDO, M., Optimizacin por Diseos Experimentales, p 161, CONCYTEC, Lima Per, 1995.

Вам также может понравиться

- Prugunta 3°diseño de BocatomaДокумент34 страницыPrugunta 3°diseño de BocatomaLuis Anthoni Mucha LópezОценок пока нет

- 04.01 Calculo de Ejes EquivalentesДокумент2 страницы04.01 Calculo de Ejes EquivalentesLuis Anthoni Mucha LópezОценок пока нет

- Pothenot SimpleДокумент2 страницыPothenot SimpleLuis Anthoni Mucha LópezОценок пока нет

- Calculo de FletesДокумент4 страницыCalculo de FletesLuis Anthoni Mucha López100% (1)

- Parte 1 Tres de DiciembreДокумент10 страницParte 1 Tres de DiciembreLuis Anthoni Mucha LópezОценок пока нет

- Solucionario Segundo Parcial Hidrologia General 1Документ6 страницSolucionario Segundo Parcial Hidrologia General 1Luis Anthoni Mucha LópezОценок пока нет

- Comunicacion CientificaДокумент5 страницComunicacion CientificaLuis Anthoni Mucha LópezОценок пока нет

- Tabulacion de DatosnuevoДокумент29 страницTabulacion de DatosnuevoMarvin AguirreОценок пока нет

- TEMA 3 Bombeo HidraulicoДокумент27 страницTEMA 3 Bombeo HidraulicoErick Mamani EcosОценок пока нет

- Yrd5006 Deh-1630rДокумент6 страницYrd5006 Deh-1630ranolis14Оценок пока нет

- NA2XSA2Y S 18 30 KVДокумент3 страницыNA2XSA2Y S 18 30 KVDavid Jonatan FloresОценок пока нет

- Grupo ARGIM Comercializacion InformeДокумент74 страницыGrupo ARGIM Comercializacion InformeJimenaОценок пока нет

- Ciclo AtkinsonДокумент2 страницыCiclo AtkinsonFredd Dz0% (1)

- Practica Fuerza Magnética Equipo de Barajas NUÑEZ MAYRA JANETTEGallegos Garcia Emilia Monserrat & Zamora Solorzano Marisol PDFДокумент4 страницыPractica Fuerza Magnética Equipo de Barajas NUÑEZ MAYRA JANETTEGallegos Garcia Emilia Monserrat & Zamora Solorzano Marisol PDFMayra Janette Jane SkłodowskaОценок пока нет

- Conjuros de MagoДокумент16 страницConjuros de MagoMaiОценок пока нет

- Manejo Seguro de Maquinaria Pesada PDFДокумент126 страницManejo Seguro de Maquinaria Pesada PDFJefferson Alexiis Montañez100% (1)

- Actividad Previa N. 3 - Equipo N 3Документ15 страницActividad Previa N. 3 - Equipo N 3diazisrael632Оценок пока нет

- Motores de Alta EficienciaДокумент45 страницMotores de Alta EficienciaPiero VilchezОценок пока нет

- Inyección ElectrónicaДокумент47 страницInyección ElectrónicaZuleika Suarez100% (1)

- Informe Preparación Del PistónДокумент15 страницInforme Preparación Del PistónCarolina VillacísОценок пока нет

- SSSSSSSSSSSSSДокумент35 страницSSSSSSSSSSSSSJose SullcaОценок пока нет

- Electro SurДокумент2 страницыElectro SurOmar Gabriel RGОценок пока нет

- Curso de Jefe en MantenimientoДокумент33 страницыCurso de Jefe en Mantenimientorafael chourioОценок пока нет

- Siemticona Por IRДокумент4 страницыSiemticona Por IRAnonymous U8G2fdCqQ0% (1)

- Bomba Calorimetrica UniversalДокумент11 страницBomba Calorimetrica UniversalGerardo Manuel Gonzales LaymeОценок пока нет

- Análisis de Segunda Ley de La Termodinámica para Un Volumen de ControlДокумент4 страницыAnálisis de Segunda Ley de La Termodinámica para Un Volumen de ControlMiguel RondónОценок пока нет

- Rectificador TrifásicoДокумент113 страницRectificador Trifásicodvc07100% (1)

- CAPITULO1Документ33 страницыCAPITULO1SthefanyCariОценок пока нет

- Bridas de Sujeción para TuberíasДокумент3 страницыBridas de Sujeción para Tuberíasjosselyn rodriguezОценок пока нет

- VOLTECHДокумент4 страницыVOLTECHManolo Nelson Chacpi alfaroОценок пока нет

- Trampa de GrasaДокумент43 страницыTrampa de GrasaMaría Dolores Cusme SacónОценок пока нет

- Danfoss Automatización IndustrialДокумент166 страницDanfoss Automatización IndustrialMiguel FonsecaОценок пока нет

- Re-10-Lab-125 Refinacion Del Petroleo PDFДокумент20 страницRe-10-Lab-125 Refinacion Del Petroleo PDFLopez CarlosОценок пока нет

- Inyectores DieselДокумент2 страницыInyectores DieselMartin GaboОценок пока нет

- Choques Elásticos e Inelásticos UMNGДокумент17 страницChoques Elásticos e Inelásticos UMNGFernanda UribeОценок пока нет

- Especificaciones Del EracgДокумент5 страницEspecificaciones Del EracgEduardoОценок пока нет

- Levitacion MagneticaДокумент12 страницLevitacion MagneticaLuisg MarcanofОценок пока нет