Академический Документы

Профессиональный Документы

Культура Документы

Reduccion de Gases Parte 2

Загружено:

miguel angel0 оценок0% нашли этот документ полезным (0 голосов)

8 просмотров4 страницыReduccion de Gases Parte 2

Авторское право

© © All Rights Reserved

Доступные форматы

PPTX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документReduccion de Gases Parte 2

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

8 просмотров4 страницыReduccion de Gases Parte 2

Загружено:

miguel angelReduccion de Gases Parte 2

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 4

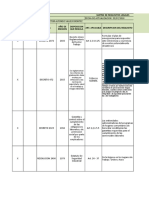

El gas reductor cuya temperatura es cerca de 1200 C se

obtiene en reactor que contiene

20% de CO

55% de H2

13% de oxidantes H20 Y CO2

El gas caliente ingresa por las toberas ( 10 – 12 ) ;

calienta y reduce los pellets

Esto sucede en zona de calentamiento y reducción

situada por encima de las toberas mas abajo se

encuentra la zona de refrigeración ( enfriar y purificar los

pellets)

Sele agrega pequeñas cantidades de gas

natural para facilitar carbonización hasta 1%

de Carbono a una presión absoluta cerca de

4 atmosferas

Los

pellets refrigerados terminan en el horno

eléctrico para obtener acero (la alimentación

en continuo)

Consumo de hidrogeno y oxido de carbono

es 550 m3 / tn producto metalizado

Gas total que pasa por el horno es de 95 %

FIRMA EMIDLEN ROSSE

La diferencia fundamental con el proceso

anterior es el modo de conversión de gas natural

La conversión por dióxido de carbono que forma

parte del gas que escapa pero antes de que

escape pasa al convertidor y se somete a

purificación ( eliminar polvo y CO2) el gas

contiene:

35% de CO

65% de H2

A una temperatura de 1000· C SE ENVIA AL

HORNO el gas de retorno refrigerado los

pellets tienen 95% de fe y 1% de C el carbono

en el hierro esponja puede aumentar

Los pellets metalizados enfriados se descargan

ininterrumpidamente en tolvas de 5 toneladas

de capacidad a una atmosfera inerte antes de

la fusión en hornos eléctricos

Consumo de gas natural es de 400m3 /tn de

hierro esponja este proceso fue empleado en

la unión soviética en el combinado

electrometalúrgico oskol

Вам также может понравиться

- Co Figuracion Parametros CNCДокумент3 страницыCo Figuracion Parametros CNCmiguel angelОценок пока нет

- Informe 01 PDFДокумент7 страницInforme 01 PDFmiguel angelОценок пока нет

- Grafica de Cobre RecuperadoДокумент2 страницыGrafica de Cobre Recuperadomiguel angelОценок пока нет

- Taller 7 - Mapa de RiesgosДокумент2 страницыTaller 7 - Mapa de Riesgosmiguel angel0% (1)

- A Calidad PDFДокумент42 страницыA Calidad PDFOscar EscotoОценок пока нет

- Siderurgia EjerciciosДокумент17 страницSiderurgia EjerciciosAdrew MatiasОценок пока нет

- Simulacion 5ta ParteДокумент6 страницSimulacion 5ta Partemiguel angelОценок пока нет

- Soldabilidad y Secuencia de Soldeo de Los Aceros Al CarbónДокумент55 страницSoldabilidad y Secuencia de Soldeo de Los Aceros Al Carbónmiguel angelОценок пока нет

- Herramientas de Mano - 1Документ42 страницыHerramientas de Mano - 1alexperezvillegasОценок пока нет

- Matriz de Requisitos LegalesДокумент4 страницыMatriz de Requisitos LegalesVictor ValleJoОценок пока нет

- Diagram de PourbaixxДокумент37 страницDiagram de Pourbaixxfreddy jesusОценок пока нет

- Balance de Masa y Energia en FusionДокумент9 страницBalance de Masa y Energia en Fusionmiguel angelОценок пока нет

- Escala de infracciones de tránsito y multas en PerúДокумент58 страницEscala de infracciones de tránsito y multas en Perúmiguel angelОценок пока нет

- Wa0001Документ7 страницWa0001miguel angelОценок пока нет

- Cuestionario No5 MetalografiaДокумент1 страницаCuestionario No5 Metalografiamiguel angelОценок пока нет

- Informe de Laboratório N 008 ComformadoДокумент5 страницInforme de Laboratório N 008 Comformadomiguel angelОценок пока нет

- Reduccion de Gases Parte 2Документ4 страницыReduccion de Gases Parte 2miguel angelОценок пока нет

- 2 EXM Cyanidation - En.españolДокумент95 страниц2 EXM Cyanidation - En.españolmiguel angelОценок пока нет

- Reduccion de Gases Parte 2Документ8 страницReduccion de Gases Parte 2miguel angelОценок пока нет

- Combustibles Gaseosos y LíquidosДокумент7 страницCombustibles Gaseosos y Líquidosmiguel angelОценок пока нет

- Grupo Majhoky: Servicios de inspección, certificación y capacitaciónДокумент193 страницыGrupo Majhoky: Servicios de inspección, certificación y capacitaciónEver Renso Cama ValdiviaОценок пока нет

- Trabajo FinalДокумент30 страницTrabajo Finalmiguel angelОценок пока нет

- Cianuro Libre WadДокумент3 страницыCianuro Libre Wadmiguel angel100% (1)

- Practica #1Документ16 страницPractica #1miguel angelОценок пока нет

- Metalurgia de Oro y PlataДокумент3 страницыMetalurgia de Oro y Platamiguel angelОценок пока нет

- Troquelado o EstampadoДокумент3 страницыTroquelado o Estampadomiguel angelОценок пока нет

- ExtrusionДокумент11 страницExtrusionmiguel angelОценок пока нет

- Proceso de Laminacion Del Aluminio 2Документ36 страницProceso de Laminacion Del Aluminio 2miguel angelОценок пока нет

- EXTRUSIONДокумент16 страницEXTRUSIONVictor Perez100% (1)