Академический Документы

Профессиональный Документы

Культура Документы

Lean Manufacturing

Загружено:

Oscar Vargas71%(7)71% нашли этот документ полезным (7 голосов)

1K просмотров16 страницDefinición, historia, características y conceptos.

Авторское право

© © All Rights Reserved

Доступные форматы

PPTX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документDefinición, historia, características y conceptos.

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

71%(7)71% нашли этот документ полезным (7 голосов)

1K просмотров16 страницLean Manufacturing

Загружено:

Oscar VargasDefinición, historia, características y conceptos.

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 16

Título y diseño de contenido con lista

• Agregue la primera viñeta aquí

• Agregue la segunda viñeta aquí

• Agregue la tercera viñeta aquí

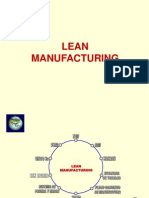

Lean Manufacturing

Procesos Industriales

Andrés Felipe Vargas

Oscar Javier Vargas

Lean Manufacturing es

un proceso continuo

y sistemático de

identificación y eliminación

de actividades que no

agregan valor en

un proceso, pero si

implican costo y esfuerzo.

Lean

Manufacturing

radica en la

premisa de que

"todo puede

hacerse mejor".

En español, se

puede traducir como

fabricación esbelta,

fabricación ajustada,

fabricación ágil, pero

lo más común es

el término

anglosajón Lean

En una organización debe Manufacturing.

existir una búsqueda continua

de oportunidades de mejora.

Lean Manufacturing

La Manufactura Esbelta permitirá

Mejora Continua

que organización:

• Puede definirse como una filosofía de

producción que agrupa un conjunto de • Minimice sus inventarios

técnicas que nos facilitan el diseño de

un sistema para producir y • Minimice sus retrasos

suministrar en función de la demanda,

con el mínimo costo, una calidad • Minimice su espacio de trabajo

competitiva y alta flexibilidad.

• Minimice sus costos totales

• En términos generales, contribuye a

que la organización sea más • Minimice su consumo energético

competitiva, innovadora y eficiente.

• Mejore su calidad

HISTORIA DEL LEAN MANUFACTURING

• El origen del lean

manufacturing se

remonta a los primeros

años del siglo XX,

cuando se transmitió a

muchos sectores

industriales la

producción en masa, que

fue inventada,

desarrollada y

potencializada en el

sector automovilístico.

Tras el crack de 1929, Estados Unidos estuvo en una crisis de

sobreproducción, que se manifestó en un subconsumo masivo.

Se implementa el fordismo, que

permitió crear un mercado para grandes

cantidades de producción acumuladas.

Después de la Segunda Guerra

Mundial se dio una gran expansión

de las industrias que utilizaban la

producción en masa, apoyadas por la Sin embargo, a finales de los años 60, el

política exterior norteamericana, que modelo empezó a deteriorarse ya que la

reaccionaba a pautas economicistas productividad disminuyó y el capital fijo per

cápita empezó a tener un gran aumento

de aumento de la demanda agregada

y la estabilidad del mercado al que

pertenecían, lo que causó estrictas Por este motivo, el toyotismo empezó a generar

estructuras burocráticas. nuevas ideas con ingenieros y directivos.

Agregar un título de diapositiva (3)

A mediados del siglo XX

nació la filosofía lean

manufacturing en la

Toyota Motor Company,

específicamente en la

sociedad textil del

grupo.

• En 1950, un joven

ingeniero japonés, Eiji

Toyoda, realizó un

viaje de tres meses de

duración a la planta

Rouge de Ford, en

Detroit, y se dio

cuenta de que el

principal problema de

un sistema de

HISTORIA DEL LEAN producción son los

MANUFACTURING desperdicios.

Plantearon un llamado modelo toyotista

de lean manufacturing, que se resume en

los siguientes puntos:

• Eliminación del despilfarro y suministro just -in -time de

los materiales.

• La relación, basada en la confianza y la transparencia,

con los proveedores elegidos en función de su grado de

compromiso en la colaboración a largo plazo.

• Una importante participación de los empleados en

decisiones relacionadas con la producción: parar la

producción, intervenir en tareas de

mantenimiento preventivo, aportar sugerencias de

mejora, etc.

• El objetivo de la calidad total, es decir, eliminar los

posibles defectos lo antes posible y en el momento en que

se detecten, incluyendo la implantación de elementos

para certificar la calidad en cada momento

Lean Manufacturing presenta las siguientes

características:

• Es una filosofía de trabajo.

• Su objetivo es la eliminación de todo tipo de

desperdicio.

• Trata de conseguir la máxima eficiencia en

todos los procesos.

Características

• Aumenta la competitividad de las empresas.

del Lean

Manufacturing • Se basa en la aportación de las personas

relacionadas.

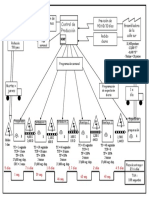

Técnicas incluidas dentro

del Lean Manufacturing

Concepto de Valor

Dentro de este modelo de gestión se incluyen todas aquellas

técnicas que agregan valor y tienden a eliminar los

desperdicios. Entre ellas se encuentran las siguientes:

• Organización de puestos de trabajo.

• Gestión de la calidad.

• Flujo interno de producción.

• Mantenimiento.

• Gestión de la cadena de suministro.

• Cualquiera otra técnica que optimice los recursos.

Metas del Lean Manufacturing

Concepto de Productividad

Este modelo de gestión presenta las siguientes metas:

• Reducción drástica de la cadena de desperdicios.

• Reducción del stock.

• Reducción de los espacios improductivos.

• Creación de sistemas de producción más robustos.

• Generación de sistemas de entrega de materiales apropiados.

• Mejora las distribuciones de planta para aumentar la flexibilidad y

optimizar el flujo de los materiales.

Вам также может понравиться

- LEAN SIX SIGMA YELLOW BELT: Manual de certificaciónОт EverandLEAN SIX SIGMA YELLOW BELT: Manual de certificaciónРейтинг: 5 из 5 звезд5/5 (1)

- Experiencias En Gestión Y Manufactura De Procesos Industriales: Colaboración Entre Cuerpos Académicos Tlaxcala Y PueblaОт EverandExperiencias En Gestión Y Manufactura De Procesos Industriales: Colaboración Entre Cuerpos Académicos Tlaxcala Y PueblaРейтинг: 5 из 5 звезд5/5 (4)

- VSMДокумент28 страницVSMSARA DIAZ100% (3)

- SMED en Las FábricasДокумент7 страницSMED en Las FábricasJuan C100% (1)

- Value Stream MappingДокумент33 страницыValue Stream MappingChemaBalcazar100% (1)

- Lean ManufacturingДокумент109 страницLean ManufacturingMinerva Davila Vivar100% (3)

- Lean OfficeДокумент176 страницLean OfficeMariano Jerez100% (5)

- Presentacion A3Документ19 страницPresentacion A3Gerardo Gonzalez100% (1)

- Semana 3 LM VALUE STREAM MAPPINGДокумент46 страницSemana 3 LM VALUE STREAM MAPPINGJuan Camilo ErazoОценок пока нет

- JIDOKAДокумент9 страницJIDOKAFRe Eddys100% (1)

- Manual SSPAДокумент394 страницыManual SSPAHugo100% (2)

- SOLMA Certificacion Green Belt Gen V Manual CompletoДокумент301 страницаSOLMA Certificacion Green Belt Gen V Manual CompletoAna Daniela Toledo100% (1)

- Sistema Kamban y HeijunkaДокумент23 страницыSistema Kamban y HeijunkaAlexisОценок пока нет

- KANBANДокумент31 страницаKANBANChelito Chilack100% (1)

- Poka YokeДокумент22 страницыPoka YokeFito100% (55)

- TRABAJO LubricantesДокумент9 страницTRABAJO LubricantesMaria TeresaОценок пока нет

- 355 Vitec Fabrica Visual Gemba WalksДокумент24 страницы355 Vitec Fabrica Visual Gemba WalksXavier Sánchez AragónОценок пока нет

- Nivelacion de Carga de TrabajoДокумент25 страницNivelacion de Carga de TrabajoSergio BordaОценок пока нет

- Eventos Kaizen RIW y VSTДокумент61 страницаEventos Kaizen RIW y VSTJavier GutierrezОценок пока нет

- Kaizen Workshop - SMEDДокумент48 страницKaizen Workshop - SMEDLuis JerezОценок пока нет

- Curso Lean Manufacturing SOLMAДокумент12 страницCurso Lean Manufacturing SOLMACesar Carreon100% (1)

- Smed, VMS, Poka YokeДокумент40 страницSmed, VMS, Poka Yokemaria alejandra millan millan hernandezОценок пока нет

- Introduccion A TPM AM (Mantenimiento Productivo Total)Документ47 страницIntroduccion A TPM AM (Mantenimiento Productivo Total)Ruben Quistian Zapata100% (2)

- Leccion de Un PuntoДокумент5 страницLeccion de Un PuntoPablo QuirosОценок пока нет

- Control Estadístico de La CalidadДокумент52 страницыControl Estadístico de La CalidadAndré Gálvez100% (2)

- TPM y Las 6 Grandes PérdidasДокумент38 страницTPM y Las 6 Grandes Pérdidaslucho107100% (1)

- Value Stream MappingДокумент26 страницValue Stream MappingSergio Caso Perez100% (3)

- Herramientas de CalidadДокумент66 страницHerramientas de CalidadIvan Suarez100% (1)

- SMEDДокумент37 страницSMEDVic TorОценок пока нет

- AOL Diplomado Brochure Lean ManufacturingДокумент9 страницAOL Diplomado Brochure Lean ManufacturingKevinSanchezОценок пока нет

- Lean - Beneficios y Problemas PDFДокумент17 страницLean - Beneficios y Problemas PDFAlbert JОценок пока нет

- Doce Dragones en La Lucha Contra Las Iniciativas - AntroposofiaДокумент17 страницDoce Dragones en La Lucha Contra Las Iniciativas - Antroposofiacarmen gloria100% (1)

- Shingijutsu Etapas LeanДокумент2 страницыShingijutsu Etapas Leandaniel sabinoОценок пока нет

- Tesis Manufactura y Lean ManufacturingДокумент53 страницыTesis Manufactura y Lean ManufacturingDavid Abraham Morales Enriquez100% (1)

- Importancia Del Gemba Walk en Las EmpresasДокумент2 страницыImportancia Del Gemba Walk en Las EmpresasSARAI LEAL ZUNIGA100% (1)

- Kaizen y Su AplicacionДокумент445 страницKaizen y Su AplicacionAlexis PachecoОценок пока нет

- SMEDДокумент12 страницSMEDces500890% (10)

- Lean Office Demystified II PDFДокумент30 страницLean Office Demystified II PDFpielzapa100% (1)

- 30 Ejercicios SPC MINITABДокумент25 страниц30 Ejercicios SPC MINITABDeivan Herrera100% (1)

- VSM PracticaДокумент1 страницаVSM PracticaFranceli Pascual LeonОценок пока нет

- Filosofia Del Six SigmaДокумент9 страницFilosofia Del Six SigmairaydaОценок пока нет

- Curso Lean Six Sigma Yellow Belt TrainingДокумент5 страницCurso Lean Six Sigma Yellow Belt TrainingCarlos Eduardo Perez67% (3)

- SMEDДокумент25 страницSMEDEd BeniОценок пока нет

- 3.5. Directorio de Cooperacion Internacional. Cuarta ParteДокумент57 страниц3.5. Directorio de Cooperacion Internacional. Cuarta ParteSergio DanielОценок пока нет

- Lectura Lean ManufacturingДокумент38 страницLectura Lean ManufacturingSAUL RAMOS QUINAОценок пока нет

- Balanceo de Líneas SOLMAДокумент13 страницBalanceo de Líneas SOLMACesar CarreonОценок пока нет

- Lean ManufacturingДокумент12 страницLean ManufacturingFERNANDO FRANCO QUIROGA100% (2)

- SMEDДокумент28 страницSMEDKarla Marcos IxtepanОценок пока нет

- VSM Value Stream MappingДокумент5 страницVSM Value Stream MappingMARIO SILVAОценок пока нет

- SMEDДокумент20 страницSMEDYair PerezОценок пока нет

- Kanban GembaДокумент31 страницаKanban GembaLinda SalasОценок пока нет

- Gemba Walks DirectivosДокумент5 страницGemba Walks DirectivosJulian Zabala VОценок пока нет

- Presentacion Capitulo 2 The Toyota Way To Lean LeadershipДокумент11 страницPresentacion Capitulo 2 The Toyota Way To Lean LeadershipOswaldo VallesОценок пока нет

- Folleto Lean Six Sigma Black BeltДокумент8 страницFolleto Lean Six Sigma Black BeltLuis Levano0% (1)

- Flujo Continuo SMEDДокумент16 страницFlujo Continuo SMEDsebastián droguettОценок пока нет

- 5 S Opl-1Документ3 страницы5 S Opl-1Alvaro AlvОценок пока нет

- Procesos y Tarjetas KANBANДокумент4 страницыProcesos y Tarjetas KANBANMarce100% (1)

- Mudas LeanДокумент8 страницMudas LeanCamy GallardoОценок пока нет

- Ensayo Sobre Webinar de Excelencia OperacionalДокумент3 страницыEnsayo Sobre Webinar de Excelencia OperacionalAngel Hernández100% (1)

- Certificación Six Sigma White Belt.Документ10 страницCertificación Six Sigma White Belt.paulmauriciohurtadoОценок пока нет

- Diagrama EspaguettiДокумент7 страницDiagrama EspaguettiCésar Alexis Gómez TorresОценок пока нет

- Mejora ContinuaДокумент23 страницыMejora ContinuaWisky VAN ValquiriaОценок пока нет

- Excelencia OperacionalДокумент15 страницExcelencia OperacionalVictorMtzCruzОценок пока нет

- Cuadro Doble EntradaДокумент3 страницыCuadro Doble EntradaHander Joseph GonzalesОценок пока нет

- Introducción A La PsicopatologíaДокумент24 страницыIntroducción A La PsicopatologíaJose Lisandro Pabon Davila100% (1)

- Folleto Informativo PISA 2018Документ16 страницFolleto Informativo PISA 2018Thenegrita RosarioОценок пока нет

- Code Region DP132 LG DVDДокумент1 страницаCode Region DP132 LG DVDEdward Enrique Duran GarayОценок пока нет

- Examen Parcial Resuelto CompletoДокумент6 страницExamen Parcial Resuelto CompletoLuisa QuitoОценок пока нет

- Análisis Objeto Técnico La LaptopДокумент12 страницAnálisis Objeto Técnico La LaptopIng. Gerardo Sánchez Nájera100% (10)

- Semana 2 y 3Документ44 страницыSemana 2 y 3M4Gn3tOОценок пока нет

- Matriz de AtributosДокумент6 страницMatriz de AtributosHenry SousukeОценок пока нет

- Examen Unidad 2 - F-DC-05 EvaluaciónДокумент1 страницаExamen Unidad 2 - F-DC-05 EvaluaciónFRGОценок пока нет

- 1.texto Bienvenida, Inducción CooperativismoДокумент8 страниц1.texto Bienvenida, Inducción CooperativismoMirko GonzalezОценок пока нет

- Valvula de Compuerta #1500Документ3 страницыValvula de Compuerta #1500Fa Ch100% (1)

- Clase 2-Introducción y Conceptos Básicos Del Muestreo de AceptaciónДокумент19 страницClase 2-Introducción y Conceptos Básicos Del Muestreo de AceptaciónmparrapОценок пока нет

- CleaverДокумент6 страницCleaverLizeth Garza de Martínez100% (1)

- (2°) Área y Volumen de Una EsferaДокумент2 страницы(2°) Área y Volumen de Una EsferadggvОценок пока нет

- El Greenpunk o La Ciencia Ficción OptimistaДокумент2 страницыEl Greenpunk o La Ciencia Ficción OptimistaCarmen PachecoОценок пока нет

- Locacion de ServiciosДокумент5 страницLocacion de ServiciosRaul AlccaОценок пока нет

- Entrega Semana 7 Derecho LaboralДокумент5 страницEntrega Semana 7 Derecho LaboralAndreaОценок пока нет

- Conclusión Expo Fisiología CelularДокумент7 страницConclusión Expo Fisiología CelularRoger Carlos Lemus LopezОценок пока нет

- Estudio de Intenciones de Emprendimiento en Jóvenes Universitarios Del Valle de Toluca, Antes Y Después de La Pandemia Covid-19Документ8 страницEstudio de Intenciones de Emprendimiento en Jóvenes Universitarios Del Valle de Toluca, Antes Y Después de La Pandemia Covid-19ERLI CAMILA HIDALGO SANCHEZОценок пока нет

- Cuestionario Laboratorio 1Документ4 страницыCuestionario Laboratorio 1LUIS FERNANDO CASTILLO CABANA100% (1)

- Cuaderno de Informe 01Документ14 страницCuaderno de Informe 01cesar anghelo rios mendozaОценок пока нет

- Zappos y ValveДокумент7 страницZappos y ValveMilagrithoz Tapia CastilloОценок пока нет

- Expericia Asiatica Enseñanza Par MexicoДокумент17 страницExpericia Asiatica Enseñanza Par MexicoHuaman AndersonОценок пока нет

- Molina 2practicaДокумент4 страницыMolina 2practicaAlexandra MolinaОценок пока нет

- ProyectoДокумент11 страницProyectoBrisa MijaОценок пока нет

- Solicitud Tarjeta Ciudadana (Ayuntamiento Lugo) GallegoДокумент1 страницаSolicitud Tarjeta Ciudadana (Ayuntamiento Lugo) GallegoManolo De Los Santos De La VeracruzОценок пока нет