Академический Документы

Профессиональный Документы

Культура Документы

Lean Manufacturing

Загружено:

alejandra0 оценок0% нашли этот документ полезным (0 голосов)

42 просмотров13 страницОригинальное название

LEAN MANUFACTURING.pptx

Авторское право

© © All Rights Reserved

Доступные форматы

PPTX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

42 просмотров13 страницLean Manufacturing

Загружено:

alejandraАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 13

LEAN MANUFACTURING:

TÉCNICA DEL SMED

BRAYAN ESTIVEN RINCÓN GONZÁLEZ

MARÍA ALEJANDRA ROSAS CALERO

LEAN MANUFACTURING

El Lean Manufacturing (o simplemente Lean) es una filosofía de

trabajo que busca la forma de mejorar y optimizar los sistemas de

producción eliminando los “desperdicios”. En este caso, por

“desperdicios” entendemos los procesos que usan más recursos de los

necesarios: un tiempo de espera demasiado largo para que el cliente

reciba el producto, por ejemplo.

Según un estudio realizado por Aberdeen Group, las empresas que

implantan el Lean Manufacturing reducen entre un 20% y un 50%

los costes de compra, de producción y de calidad. Para ello, se trata

de conciliar tres aspectos:

Efectividad: se satisfacen las expectativas del cliente.

Eficiencia: se usan los recursos de forma adecuada para ser

efectivos, eliminando todo lo que no aporta valor a la experiencia

del cliente.

Innovación: todos los procesos se revisan para mejorar de manera

constante.

EMPRESAS CON FILOSOFIA LEAN

MANUFACTURING

Un ejemplo de la implementación de la filosofía Lean Manufacturing es la

empresa Nike, que ha ido cambiando sus procesos productivos para ser

más eficiente. Además, ha puesto en marcha el llamado “Culture of

Empowerment Model”, que consiste en formar a los trabajadores para

que tengan la capacidad de gestionar la producción y solucionar

cualquier asunto que pueda surgir de manera inmediata. La base de este

Culture of Empowerment Model es precisamente la filosofía Lean

Manufacturing, ya que da a los trabajadores la oportunidad de mejorar

sus habilidades y contribuir a la mejora continua de los procesos.

TÉCNICA SMED

EL TAMAÑO Y CAMBIO DE LOTE

En los procesos productivos, se denomina tiempo planificado, al

tiempo que se prevé utilizar la máquina para fabricar. El tiempo

planificado se divide en dos. Por un lado disponemos del tiempo

durante el cual la empresa está elaborando producto, denominado

tiempo de funcionamiento, y por otro lado, del tiempo que la

máquina se encuentra parada, por motivo de avería, descansos de

producción o por preparación para la fabricación de un nuevo lote

de producto, llamado tiempo de cambio de lote o tiempo de

preparación .

ORIGEN DEL SMED

La metodología SMED se originó durante las décadas de los 50´s y 60´s, de la

mano de Shigeo Shingo, ingeniero japonés que por entonces ejercía como

consultor de, entre otras, la empresa Toyota Motors.

"El SMED hace posible responder rápidamente a las

fluctuaciones de la demanda y crea las condiciones

necesarias para las reducciones de los plazos de

fabricación. Ha llegado el tiempo de despedirse de los

mitos añejos de la producción anticipada y en grandes

lotes. La producción flexible solamente es accesible a

través del SMED", Shigeo Shingo.

DEFINICIÓN SMED

SMED es el acrónimo de las palabras "Single -Minute Exchange of

Dies", que significa que los cambios de formato o herramienta

necesarios para pasar de un lote al siguiente, se pueden llevar a cabo

en un tiempo inferior a 10 minutos.

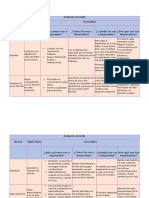

En el esquema posterior se muestra gráficamente como la

reducción progresiva del tiempo de cambio puede permitir la

consecución del reto planteado para las empresas productivas.

DESCRIPCIÓN DE LA TÉCNICA SMED

OBSERVAR y comprender el proceso de cambio de lote:

El proceso de cambio de lote discurre desde última pieza correcta del lote anterior ,

hasta la primera pieza correcta del lote siguiente.

Son 3 las actividades principales:

1. Filmación completa de la operación de preparación.

2. Creación de un equipo de trabajo multidisciplinar

3. Elaboración del documento de trabajo.

IDENTIFICAR y SEPARAR las operaciones internas y externas :

Se entiende por operaciones internas aquéllas que se deben realizar con la máquina

parada. Las operaciones externas son las que pueden realizarse con la máquina en

funcionamiento.

CONVERTIR las operaciones internas en externas:

En esta fase las operaciones externas pasan a realizarse fuera del

tiempo de cambio, reduciéndose el tiempo invertido en dicho

cambio.

REFINAR todos los aspectos de la preparación:

En este punto se busca la optimización de todas las operaciones,

tanto internas como externas, con el objetivo de acortar al máximo

los tiempos empleados.

ESTANDARIZAR el nuevo procedimiento:

La última fase busca mantener en el tiempo la nueva metodología

desarrollada.

BENEFICIOS DE LA TÉCNICA SMED

Para concluir, podemos hacer mención a los principales beneficios que se obtienen tras la

aplicación de esta técnica, que se resumen en:

1. Se transforma tiempo no productivo en tiempo productivo, que repercute en un incremento

de la capacidad de producción y de la productividad de la planta .

2. Es posible la reducción del lote de producción, cuyas consecuencias son un incremento de la

flexibilidad de la planta frente a los cambios de la demanda, una reducción del plazo de

entrega, una disminución del stock de material en curso y la consecuente liberación de

espacio en la planta productiva.

3. Se estandarizan los procedimientos de cambio de lote, estableciendo métodos de trabajo

cómodos y seguros, reduciendo el producto rechazado en los procesos de ajuste, ofreciendo

procesos de aprendizaje fáciles y garantizando la competitividad de la empresa a lo largo

del tiempo.

GRACIAS

Вам также может понравиться

- Comunicacion InternaДокумент7 страницComunicacion InternaDorisDoritaОценок пока нет

- Comportamiento OrganizacionalДокумент28 страницComportamiento OrganizacionalMarielaSalazarОценок пока нет

- Demanda Desnaturalización y ReposiciónДокумент27 страницDemanda Desnaturalización y ReposiciónDavid Torres100% (1)

- 4 Ños Experiencia de AprendizajeДокумент56 страниц4 Ños Experiencia de AprendizajeMaribel Icomena100% (3)

- Qué Es La Fotosíntesis de Las PlantasДокумент2 страницыQué Es La Fotosíntesis de Las PlantasalejandraОценок пока нет

- FasesДокумент2 страницыFasesalejandraОценок пока нет

- MUSCULARДокумент2 страницыMUSCULARmarthaОценок пока нет

- 5 Cosas Beneficios Que Aportan Las PlantasДокумент1 страница5 Cosas Beneficios Que Aportan Las PlantasalejandraОценок пока нет

- Sistema UrinarioДокумент3 страницыSistema UrinarioalejandraОценок пока нет

- ProyectoДокумент1 страницаProyectoalejandraОценок пока нет

- Tipos de FotosíntesisДокумент1 страницаTipos de FotosíntesisalejandraОценок пока нет

- Qué Es El Sistema NerviosoДокумент3 страницыQué Es El Sistema NerviosoalejandraОценок пока нет

- Insumos - Ciclo de La Tarea 2Документ29 страницInsumos - Ciclo de La Tarea 2wilson calderonОценок пока нет

- Los Regionalismos Taller 8Документ2 страницыLos Regionalismos Taller 8alejandraОценок пока нет

- Sistema CirculatorioДокумент2 страницыSistema CirculatorioJoseph Padilla RОценок пока нет

- Anexo 2 - Matriz para El Desarrollo de La Fase 3Документ2 страницыAnexo 2 - Matriz para El Desarrollo de La Fase 3alejandraОценок пока нет

- Cartilla Coronavirus FinalДокумент4 страницыCartilla Coronavirus FinalJose Luis Beltran TimoteОценок пока нет

- Los Libros ContablesДокумент2 страницыLos Libros ContablesalejandraОценок пока нет

- Discurso Argumentativo - Angelica María Calero LópezДокумент1 страницаDiscurso Argumentativo - Angelica María Calero LópezalejandraОценок пока нет

- Importancia de La QuímicaДокумент1 страницаImportancia de La QuímicaLenis BertelОценок пока нет

- REDESДокумент4 страницыREDESalejandraОценок пока нет

- PlataformasДокумент5 страницPlataformasalejandraОценок пока нет

- Según CampsДокумент2 страницыSegún CampsalejandraОценок пока нет

- Importancia Del Balance GeneralДокумент1 страницаImportancia Del Balance Generalal12519490Оценок пока нет

- Solicitud ServiviosДокумент1 страницаSolicitud ServiviosalejandraОценок пока нет

- Discurso Argumentativo - Angelica María Calero LópezДокумент1 страницаDiscurso Argumentativo - Angelica María Calero LópezalejandraОценок пока нет

- Plan de AcciónДокумент2 страницыPlan de AcciónalejandraОценок пока нет

- Post TareaДокумент3 страницыPost TareaalejandraОценок пока нет

- Actividad No31Документ37 страницActividad No31alejandraОценок пока нет

- Actividad No31Документ37 страницActividad No31alejandraОценок пока нет

- Actividad No 4Документ16 страницActividad No 4alejandraОценок пока нет

- Alternativas Al DesarrolloДокумент2 страницыAlternativas Al DesarrolloalejandraОценок пока нет

- Actividad No. 5Документ9 страницActividad No. 5alejandraОценок пока нет

- Actividad No 4Документ16 страницActividad No 4alejandraОценок пока нет

- Habilidades TerapéuticasДокумент3 страницыHabilidades TerapéuticasMissMОценок пока нет

- Elementos Que Estructura Una Obra DramáticaДокумент4 страницыElementos Que Estructura Una Obra DramáticaAvigail de GramajoОценок пока нет

- Co - Mo Interpretar Las Tablas de Equivalencias - ESPДокумент2 страницыCo - Mo Interpretar Las Tablas de Equivalencias - ESPCarlosHerediaОценок пока нет

- 7.1 Cómo Evaluar Una MamadaДокумент19 страниц7.1 Cómo Evaluar Una MamadajosedanielvilcaОценок пока нет

- Trabajo Carta A GarciaДокумент7 страницTrabajo Carta A GarciaRJMONTIEL1100% (1)

- Las 7S de MckinseyДокумент1 страницаLas 7S de MckinseyJulyssa Marca LlanaОценок пока нет

- Tarea 4 de TeraapiaДокумент6 страницTarea 4 de TeraapiaTyson GilОценок пока нет

- Unidad III MERCADOTECNIAДокумент8 страницUnidad III MERCADOTECNIAJohanaBautistaОценок пока нет

- Planes y Programas de Estudio Escuela Agua Santa FinalДокумент11 страницPlanes y Programas de Estudio Escuela Agua Santa Finalmaria verdugoОценок пока нет

- Tipos de Comunicación Formal e InformalДокумент6 страницTipos de Comunicación Formal e Informalforget_white01100% (1)

- Mikulic, I.M., Caballero, R, Crespi, (..) (2014) - Adaptacion Argentina Del Test de Inteligencia Emocional de Mayer-Salovey-Caruso (MSCEIT (..) PDFДокумент12 страницMikulic, I.M., Caballero, R, Crespi, (..) (2014) - Adaptacion Argentina Del Test de Inteligencia Emocional de Mayer-Salovey-Caruso (MSCEIT (..) PDFCarlos Andrés NeyraОценок пока нет

- Pruebas de Chi CuadradoДокумент5 страницPruebas de Chi CuadradoNancyTorresRodriguezОценок пока нет

- 4° Grado - Marzo 18Документ14 страниц4° Grado - Marzo 18Teofilo Trujillo TrejoОценок пока нет

- Edsel El Cadillac de Los ErrroresДокумент2 страницыEdsel El Cadillac de Los Errroresadrianamaulen80% (5)

- Tesina Trabajo de InvestigacionДокумент17 страницTesina Trabajo de InvestigacionRaulFigueroaОценок пока нет

- Silabo de Etica Profesional y Comunicacio NДокумент8 страницSilabo de Etica Profesional y Comunicacio NMiguel Saavedra NeyraОценок пока нет

- Historia 1Документ3 страницыHistoria 1Mariangeles Flores VazОценок пока нет

- Respiracion EmocionalДокумент1 страницаRespiracion EmocionalAlberto Romero SánchezОценок пока нет

- Programa Universidad Saludable 2015Документ41 страницаPrograma Universidad Saludable 2015victor sancheszОценок пока нет

- Problemáticas (Esc. Sec Rafael Nieto)Документ15 страницProblemáticas (Esc. Sec Rafael Nieto)Andrés MartínezОценок пока нет

- Cuadro Comparativo de Los Modelos EducativosДокумент5 страницCuadro Comparativo de Los Modelos EducativosAraceli MelmorОценок пока нет

- Trabajo Escrito CuentoДокумент10 страницTrabajo Escrito CuentoAlejandra RomeroОценок пока нет

- Principios y Derechos de Los Pacientes Psiquiátricos OMS 91Документ10 страницPrincipios y Derechos de Los Pacientes Psiquiátricos OMS 91marina noelia100% (1)

- Metodología de Investigación - Plan de Aula - 2014 - 2PДокумент4 страницыMetodología de Investigación - Plan de Aula - 2014 - 2PCurso de Investigación en DerechoОценок пока нет

- El Album de Los Juegos TradiconalesДокумент3 страницыEl Album de Los Juegos TradiconalesGeorgii CannitoОценок пока нет

- Ejercicios Por El Metodo de Valor Anual EquivalenteДокумент6 страницEjercicios Por El Metodo de Valor Anual Equivalentearnold willian daza quispeОценок пока нет