Академический Документы

Профессиональный Документы

Культура Документы

Evaluación de Grietas Por Corrosión Bajo Tensión de

Загружено:

Pedro Rodriguez0 оценок0% нашли этот документ полезным (0 голосов)

6 просмотров10 страницCORROSION UNT

Оригинальное название

Evaluación de Grietas Por Corrosión Bajo Tensión de[1]

Авторское право

© © All Rights Reserved

Доступные форматы

PPTX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документCORROSION UNT

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

6 просмотров10 страницEvaluación de Grietas Por Corrosión Bajo Tensión de

Загружено:

Pedro RodriguezCORROSION UNT

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 10

CRUZ RODRIGUEZ PEDRO

ASIGNATURA: ANALISIS DE FALLA

• Súper 13Cr se usa ampliamente para productos tubulares de países petroleros (OCTG)

en ambientes húmedos de CO2 con pequeñas cantidades de ácido sulfhídrico (H2S).

• Hoy analizaremos un estudio del caso de una tubería súper 13Cr que falló debido a la

corrosión bajo tensión (SCC).

SE UTILIZARON PARA INVESTIGAR EL MECANISMO DE

FALLA

• La separación de rayos X (DRX): Determinar la composición de la solución protectora del

anillo de formato

• La espectrometría de dispersión de energía (EDS). Se utiliza para determinar los diferentes

elementos en los productos de corrosión

• La microscopía electrónica de barrido (SEM): Observar la superficie de fractura por tracción

• La microscopía óptica (OM): Observar las muestras de tubos fallidas

• La inspección de partículas magnéticas fluorescentes: Para investigar el estado de la superficie

de la tubería en un ambiente del pozo de gas

• Con el desarrollo de pozos profundos y ultra profundos, el entorno de trabajo de las

tuberías de aceite se está volviendo cada vez más complicado. Durante el servicio, la

carcasa o la tubería pueden estar expuestas a altas temperaturas, altas presiones y

ambientes altamente corrosivos con altas concentraciones de CO2 . Por ejemplo, en el

Campo Erskine en el Mar del Norte Central, las tuberías están sometidas a temperaturas

y presiones tan altas como 176.6 ° C y 96.5MPa, los fluidos contienen un 4% de CO2.

• En comparación con el acero inoxidable martensítico súper 13Cr, el acero inoxidable

dúplex 22Cr tiene un excelente rendimiento cuando la temperatura es superior a 150 °

C, y es estable para el craqueo por tensión (SSC) en un ambiente de gas húmedo de

CO2.

• Sin embargo, el costo del acero inoxidable dúplex 22Cr es extremadamente alto.

• Por otro lado, el acero inoxidable Super13Cr con Ni, Mo, y Cu puede resistir pequeñas

cantidades de H2S en el ambiente de gas húmedo de CO2, para las partes “13-5-2” en

ISO 13680: 2010, es la primera opción

• Sim embargo a veces fallan los tubos del súper 13Cr. Woodtli declaró que un tercio de

las fallas metálicas están asociadas con efectos ambientales, como la corrosión, la

fragilización por hidrógeno y el agrietamiento por corrosión bajo tensión

• DAKOTA DEL SUR en su investigación construyó un sistema de prueba de corrosión

con productos tubulares a gran escala para simular el desempeño de seguridad del súper

13Cr en condiciones de fondo de pozo junto con el ácido gastado. Después de su

prueba, concluyeron que el súper 13Cr no solo es sensible al SCC durante el proceso de

acidificación, sino que puede desarrollar fallas fatales en el ácido gastado. Por lo tanto,

informaron que el proceso de acidificación debe ser controlado con precisión durante la

operación de los pozos.

• La profundidad del pozo de gas es de 7100 m. Después de que el pozo funcionó durante

aproximadamente 2 años, la presión en el anillo A aumentó bruscamente a 40 MPa, y liberó

un gas inflamable. Además, la presión en el anillo B y C aumentó a 24 MPa y 20 MPa

respectivamente, y también liberaron un gas inflamable.

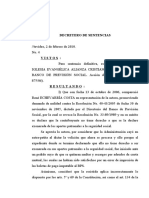

• La morfología macroscópica de la tubería fallada se muestra en la Fig. 1.

Fig. 1. Morfología macroscópica de la

tubería fallida.

Tabla 1: Componentes químicos de la tubería fallada (fracción de masa, %).

Para determinar la composición química del tubo, se utiliza un analizador infrarrojo de carbono y

azufre de alta frecuencia. La tabla 1 muestra los resultados.

Las inclusiones y la estructura metalográfica del tubo se muestran en la Fig. 2.

Fig. 2. Inclusiones y estructura metalográfica

• Los resultados muestran que las inclusiones, la estructura metalográfica, el límite elástico

y la resistencia a la tracción de los tubos cumplen con los requisitos estándar. Además, el

análisis de craqueo del tubo muestra que tanto las grietas secundarias que se propagan a

lo largo de los límites de los granos como la ramificación de la raíz del árbol se podían

leer a la luz solar. Finalmente, la falla fue atribuida al agrietamiento por corrosión bajo

tensión (SCC). Concluimos que el mecanismo que conducía al agrietamiento por

corrosión bajo tensión era la película de producto de corrosión.

Вам также может понравиться

- Reporte Metalúrgico Molino 9.5x12 (21-08-22)Документ23 страницыReporte Metalúrgico Molino 9.5x12 (21-08-22)Pedro RodriguezОценок пока нет

- Proyecto Corregido Martinez 10-11-21Документ51 страницаProyecto Corregido Martinez 10-11-21Pedro RodriguezОценок пока нет

- Pets - Ec-3-Xx Toma de Muestras y Medición de ParámetrosДокумент4 страницыPets - Ec-3-Xx Toma de Muestras y Medición de ParámetrosPedro RodriguezОценок пока нет

- Pets - Ec-3-Xx Preparación y Dosificación de Sulfuro de SodioДокумент4 страницыPets - Ec-3-Xx Preparación y Dosificación de Sulfuro de SodioPedro RodriguezОценок пока нет

- Pets - Ec-3-Xx Preparación y Dosificación de Hidroxido de PotasioДокумент3 страницыPets - Ec-3-Xx Preparación y Dosificación de Hidroxido de PotasioPedro RodriguezОценок пока нет

- Febrero-2022 Reporte PlantaДокумент28 страницFebrero-2022 Reporte PlantaPedro RodriguezОценок пока нет

- RyB Group - Molycop Part3Документ51 страницаRyB Group - Molycop Part3Pedro RodriguezОценок пока нет

- Opt - Pets - Ec-3-64 Operacion Chanca D EcompostajeДокумент5 страницOpt - Pets - Ec-3-64 Operacion Chanca D EcompostajePedro RodriguezОценок пока нет

- Analisis Granulometrico NATIДокумент4 страницыAnalisis Granulometrico NATIPedro RodriguezОценок пока нет

- Carta de Renuncia 2022Документ1 страницаCarta de Renuncia 2022Pedro RodriguezОценок пока нет

- Plantilla de DosificacionДокумент10 страницPlantilla de DosificacionPedro RodriguezОценок пока нет

- 1er Examen Proces 1Документ12 страниц1er Examen Proces 1Pedro RodriguezОценок пока нет

- Marzo-2022 Reporte PlantaДокумент12 страницMarzo-2022 Reporte PlantaPedro RodriguezОценок пока нет

- Asignacion de Habitaciones Fijas 2022 CorreoДокумент61 страницаAsignacion de Habitaciones Fijas 2022 CorreoPedro RodriguezОценок пока нет

- B.masa Con Analisis GranulometricoДокумент17 страницB.masa Con Analisis GranulometricoPedro RodriguezОценок пока нет

- Calculador Dosificacion de ReactivosДокумент17 страницCalculador Dosificacion de ReactivosPedro Rodriguez100% (1)

- Noviembre-2021 Reporte PlantaДокумент24 страницыNoviembre-2021 Reporte PlantaPedro RodriguezОценок пока нет

- B.M Po, Pu, %sdesc, Et, PresionДокумент10 страницB.M Po, Pu, %sdesc, Et, PresionPedro RodriguezОценок пока нет

- Curva de Molienda para TesisДокумент2 страницыCurva de Molienda para TesisPedro RodriguezОценок пока нет

- B.metalurgico para CianuracionДокумент5 страницB.metalurgico para CianuracionPedro RodriguezОценок пока нет

- Balance FlotacionДокумент10 страницBalance FlotacionPedro RodriguezОценок пока нет

- Balance Metalurgico Del MolinoДокумент3 страницыBalance Metalurgico Del MolinoPedro Rodriguez100% (2)

- Balance FlotacionДокумент10 страницBalance FlotacionPedro RodriguezОценок пока нет

- Consumo de ReactivosДокумент2 страницыConsumo de ReactivosPedro RodriguezОценок пока нет

- Necesidad de Beber y ComerДокумент8 страницNecesidad de Beber y ComerCarolina JeongОценок пока нет

- Agentes TensoactivosДокумент10 страницAgentes TensoactivosJuan Sosa San GermanОценок пока нет

- Tema: Aminoácidos: Facultad de Ciencias QuimicasДокумент7 страницTema: Aminoácidos: Facultad de Ciencias Quimicasjeniffer marcilloОценок пока нет

- ColumnataДокумент30 страницColumnatalgcg00Оценок пока нет

- Deber 23 - Revisión Del IntentoДокумент15 страницDeber 23 - Revisión Del IntentoLabanda Puchaicela Luisa FernandaОценок пока нет

- Actividad Asincrónica 4Документ5 страницActividad Asincrónica 4Magda Rocío García VargasОценок пока нет

- 01 Normas de ContabilidadДокумент11 страниц01 Normas de ContabilidadErika alexandra Condori mamaniОценок пока нет

- Semmelweis y Su Aporte Científico A La MedicinaДокумент6 страницSemmelweis y Su Aporte Científico A La MedicinaVerucha AnzoaОценок пока нет

- Capítulo 2: La Teoría de La Psicoterapia Analítica FuncionalДокумент6 страницCapítulo 2: La Teoría de La Psicoterapia Analítica FuncionalLu RougeОценок пока нет

- Informe Ejecutivo Telefonía CelularДокумент11 страницInforme Ejecutivo Telefonía CelularPkgm Viico ČàmàchoОценок пока нет

- Informe Sobre El AbortoДокумент1 страницаInforme Sobre El AbortoMaylin García MondalgoОценок пока нет

- Alteraciones CutaneasДокумент4 страницыAlteraciones CutaneasNicolás PardoОценок пока нет

- Sentencia TCA 4.2010Документ14 страницSentencia TCA 4.2010Horacio VianaОценок пока нет

- Tesis Identidades LESBICASДокумент114 страницTesis Identidades LESBICASAriel Sanchez DinamarcaОценок пока нет

- Practica de FraccionamientoДокумент11 страницPractica de FraccionamientoRodrigo Salgueiro LlanosОценок пока нет

- PROBLEMAS DE INHIBICIÓN ENZIMÁTICA AlumnosДокумент6 страницPROBLEMAS DE INHIBICIÓN ENZIMÁTICA Alumnosfernando MartinОценок пока нет

- Hoja de Vida LuisaДокумент16 страницHoja de Vida Luisazharick trujilloОценок пока нет

- Fallas en Los Ventiladores Axiales Mejora - Lopez Quispe Gardi DanelyДокумент11 страницFallas en Los Ventiladores Axiales Mejora - Lopez Quispe Gardi DanelyGardi Suarez0% (1)

- La Lombricultura Como EmprendimientoДокумент24 страницыLa Lombricultura Como EmprendimientoJacqueline TorresОценок пока нет

- Tecnología Del Concreto Parte 1Документ118 страницTecnología Del Concreto Parte 1BrigittNicollSalinasОценок пока нет

- WE Sesion2 PresentacionExcelFinancieroДокумент20 страницWE Sesion2 PresentacionExcelFinancieroMax Paul Diaz LoaОценок пока нет

- AUTOEVALUACIÓN CAP. 7 E L Pensador Positivo Como RealizadorДокумент2 страницыAUTOEVALUACIÓN CAP. 7 E L Pensador Positivo Como RealizadorkeilyignaciomoratayaОценок пока нет

- Cuaderno de Informes 3Документ13 страницCuaderno de Informes 3Marilu Altuna PoloОценок пока нет

- Mercadotecnia Pa1Документ8 страницMercadotecnia Pa1Yenny Calderon SanchezОценок пока нет

- CyberOps 1.1 Scope and Sequence PDFДокумент6 страницCyberOps 1.1 Scope and Sequence PDFFeni_X13dbzОценок пока нет

- Mercado InmobiliarioДокумент231 страницаMercado Inmobiliarioyoselyn Ocampo RodriguezОценок пока нет

- Convocaroria Maestría en CS y P.Документ9 страницConvocaroria Maestría en CS y P.Angel PérezОценок пока нет

- Huarte 71Документ326 страницHuarte 71huarte14Оценок пока нет

- 332ea3320203 01Документ8 страниц332ea3320203 01Books CatsandLithiumОценок пока нет

- Schneider Electric Interruptor Diferencial Acti IID A9R91240Документ3 страницыSchneider Electric Interruptor Diferencial Acti IID A9R91240fabricaciones lurinОценок пока нет