Академический Документы

Профессиональный Документы

Культура Документы

ACEROS

Загружено:

Fernando Choque Puma0 оценок0% нашли этот документ полезным (0 голосов)

24 просмотров8 страницetapas de produccion de acero

Авторское право

© © All Rights Reserved

Доступные форматы

PPTX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документetapas de produccion de acero

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

24 просмотров8 страницACEROS

Загружено:

Fernando Choque Pumaetapas de produccion de acero

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PPTX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 8

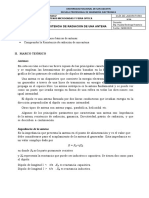

FUSION

En esta etapa la chatarra y el hierro esponja pasan de

estado sólido a líquido. A continuación se describe la

secuencia de operaciones:

1. Se realiza la carga de la chatarra mediante cestas a

través de la apertura superior del horno. Para ello se

desplaza el conjunto electrodos-bóveda del horno, se

coloca la cesta con chatarra previamente preparada

sobre el horno y se descarga su contenido. El horno

contiene un remanente de acero líquido de la colada

previa (hot heel) para ayudar a fundir la carga actual.

2. Luego se regresa la bóveda y electrodos sobre el horno

y se conecta la energía eléctrica, generándose un arco

eléctrico entre los electrodos y la carga metálica, lo

cual produce suficiente energía calórica para fundir la

carga metálica.

3. Al completar la carga de la chatarra se colocan en la puerta de

desescoreo bancos con dolomíta(agente de sinterización de

mineral de hierro en el procesamiento y como fundente)

calibrada para formar una especie de represa y así evitar la

salida del material fundido del horno y de la escoria espumante,

este proceso se llama parada de horno.

4. Una vez que se ha fundido aproximadamente un 20% de la

chatarra, empieza la alimentación del hierro esponja y cal que

se mantiene de forma contínua hasta completar la carga.

5. Los electrodos funden la carga metálica de arriba hacia abajo

formando un charco de metal fundido. La fusión ocurre por: la

radiación del charco de metal fundido, el calor generado por el

arco y la resistencia al flujo de corriente ofrecida por la carga.

Este periodo de fusión es el más costoso debido a que el

consumo de energía y electrodos está en su máximo, en este

proceso también interviene la energía química producto de la

inyección de oxigeno y antracita.

OXIDACION

1. Esta etapa es también conocida como refinación y se lleva a cabo de la

siguiente manera:

2. Una vez que la carga es parcialmente fundida a través de la acción del calor

del arco eléctrico, el oxigeno y el carbón son inyectados, incrementando la

energía química del baño. La inyección de oxigeno al baño se lleva a cabo

mediante lanzas supersónicas desde el momento en que se inicia la fusión hasta

el sangrado del horno.

3. Se inicia la formación de escoria espumosa con elementos provenientes de la

ganga del hierro esponja y las adiciones de cal al horno.

4. Se inicia la descarburación la reducción del contenido de carbono

del baño al empezar a reaccionar con el oxigeno inyectado y el de la propia

atmósfera del horno.

5. Se inicia el control químico y temperatura final del sangrado.

6. Formación de la escoria, que es una solución líquida viscosa de óxidos,

clasificado de la manera siguiente:

Ácidos: SiO2-P2O5-S

Básicos: CaO – MgO

Anfóteros: Al2O3 – FeO – MnO2 – Cr2O3

Ajuste de temperatura y composición

En esta etapa se termina ajustando la temperatura y composición química

(carbono y fósforo) a los valores de especificación de acuerdo a los

requerimientos del proceso. Al término del período de fusión se obtiene una

muestra para ser analizada en el laboratorio químico, de ese análisis se

definen los ajustes de ferroaleaciones a realizar. Variando la alimentación

del hierro esponja, variando la cal y la inyección de oxígeno y carbón; se

controla la composición química.

Sangrado

Una vez que se concluye el tratamiento en el horno, el acero es vaciado fuera

del mismo a un contenedor llamado cuchara que en lo sucesivo será el medio

de transporte del acero líquido por el resto de las etapas en el proceso de

aceración. El horno nunca se vacía totalmente de manera que el acero líquido

que se deja en el mismo, ayude a fundir la próxima carga.

Esta etapa es conocida como sangrado y es altamente oxidante al exponerse

el acero a la atmósfera por ello se adicionan agentes reductores como carbón

y aluminio, junto con el agregado de ferroaleaciones, en una cantidad que

depende del grado de acero a fabricar.

La cuchara debe estar precalentada antes de la transferencia para que pueda

mantener la temperatura del acero.

Durante el período de sangrado, se inicia el tratamiento del acero para su

metalurgia secundaria. Se adiciona cal y magnesita (para formar una nueva

escoria), aluminio (desoxidar) y ferroaleaciones (para obtener la composición

química).

La temperatura que tiene el acero en el horno eléctrico varía de 1630 - 1670 °C

y desciende a un rango de 1580 - 1600 °C al culminar las operaciones en el

horno cuchara.

Proceso de laminación

La última parte del proceso de producción del acero

es la laminación en caliente, donde las

palanquillas(barras cortadas) se transforman en

diferentes productos de acero que el mercado

nacional e internacional exige.

Tiene dos líneas de producción, una para la

producción de barras de construcción, perfiles,

ángulos, tees, barras corrugadas, redondas, lisas, barras

helicoidales; y otra para la fabricación de alambrones

para trefilería, electrodos y construcción

En el tren de laminación, donde se inicia el

estiramiento de la palanquilla a través de cajas de

desbaste y rodillos, formando así las barras y perfiles,

según el tipo de rodillo acabador que se haya

colocado y de acuerdo al largo que se desea obtener

La primera etapa del tren de laminación es el tren de

desbaste que consta de 8 cajas; seguidas por el tren

intermedio y continuo que tiene diez casetas convertibles de

última generación.

En la línea de barras, después de la caseta acabadora, el

producto terminado es cortado con una cizalla volante a

una longitud de 54m a 60m, y es enfriado al medio

ambiente en la placa de enfriamiento.

Si se desea obtener alambrón, el acero laminado se

transfiere caliente al nuevo tren de alambrón, donde se

producen diferentes diámetros y luego pasan al bobinador

que forma los rollos.

Finalizado el proceso de laminación, todos los productos

pasan por un estricto control de calidad para posteriormente

ser entregados al mercado debidamente empaquetados y

etiquetados con un código de barras que permite conocer

sus características

Вам также может понравиться

- Tema 8Документ6 страницTema 8JUAN ANTONIO MARQUEZ CORNEJOОценок пока нет

- T7 - Control Por Modos DeslizantesДокумент8 страницT7 - Control Por Modos DeslizantesFernando Choque PumaОценок пока нет

- Lab 02Документ8 страницLab 02Jhosep Jeanpool Valdez LuqueОценок пока нет

- Solucionario de HartДокумент22 страницыSolucionario de HartCarlos Meza100% (3)

- Dialnet IntroduccionALaTeoriaDeLosMundosPosibles 3979955Документ7 страницDialnet IntroduccionALaTeoriaDeLosMundosPosibles 3979955Valeria100% (1)

- Examen 1 Telemática GA 2021Документ3 страницыExamen 1 Telemática GA 2021Fernando Choque PumaОценок пока нет

- Temporizadores y contadores PLCДокумент7 страницTemporizadores y contadores PLCKaren S.Оценок пока нет

- S04 - Estabilidad de LyapunovДокумент20 страницS04 - Estabilidad de LyapunovFernando Choque PumaОценок пока нет

- Tarea Entregable 1Документ2 страницыTarea Entregable 1Fernando Choque PumaОценок пока нет

- Electronica de Potencia R. Guirriman R.SanhuezaДокумент245 страницElectronica de Potencia R. Guirriman R.SanhuezaEIEEОценок пока нет

- INGENIERIA ELECTRONICA 2019-B HorariosДокумент7 страницINGENIERIA ELECTRONICA 2019-B HorariosAlvaro LCОценок пока нет

- Tarea Entregable 2Документ2 страницыTarea Entregable 2Fernando Choque PumaОценок пока нет

- Ética y TecnologíaДокумент18 страницÉtica y TecnologíaFernando Choque PumaОценок пока нет

- Practica 2 EstadisticaДокумент8 страницPractica 2 EstadisticaFernando Choque PumaОценок пока нет

- Proyecto de Innovacion - CompressДокумент12 страницProyecto de Innovacion - CompressFernando Choque PumaОценок пока нет

- Lab08 - FBD Parte1Документ8 страницLab08 - FBD Parte1Fernando Choque PumaОценок пока нет

- Lab. #6 Fibra OpticaДокумент6 страницLab. #6 Fibra OpticaALEJANDRA CAROLINA ROQUE QUISPEОценок пока нет

- Mantenimiento calderas vapor Tarea 3Документ2 страницыMantenimiento calderas vapor Tarea 3Fernando Choque Puma100% (1)

- Influencia de los videojuegos MOBA en la jerga universitariaДокумент14 страницInfluencia de los videojuegos MOBA en la jerga universitariaFernando Choque PumaОценок пока нет

- BiomedicaДокумент11 страницBiomedicaFernando Choque PumaОценок пока нет

- ApocalyptoДокумент1 страницаApocalyptoFernando Choque PumaОценок пока нет

- AUSTIN J L - Como Hacer Cosas Con Las PalabrasДокумент110 страницAUSTIN J L - Como Hacer Cosas Con Las PalabrasPilar Domingo Balestra100% (2)

- Método InductivoДокумент9 страницMétodo InductivoFernando Choque PumaОценок пока нет

- Laboratorio #4 AmofoДокумент4 страницыLaboratorio #4 AmofoALEJANDRA CAROLINA ROQUE QUISPEОценок пока нет

- Evolución Histórica de Los Usos de La EnergíaДокумент4 страницыEvolución Histórica de Los Usos de La EnergíaFernando Choque PumaОценок пока нет

- Control 1Документ136 страницControl 1Fernando Choque PumaОценок пока нет

- Hallar y Graficar Las Asíntotas para Las Siguientes EcДокумент2 страницыHallar y Graficar Las Asíntotas para Las Siguientes EcFernando Choque PumaОценок пока нет

- Cuestionario Previo Todos Labo CE 11 1Документ56 страницCuestionario Previo Todos Labo CE 11 1Fernando Choque PumaОценок пока нет

- Método DidácticoДокумент6 страницMétodo DidácticoFernando Choque PumaОценок пока нет

- Método Inductivo PDFДокумент9 страницMétodo Inductivo PDFFernando Choque PumaОценок пока нет

- Practica 8 Labo Mecanica de Fluidos UnamДокумент16 страницPractica 8 Labo Mecanica de Fluidos UnamMiguel Guerrero100% (1)

- Memoria Calculo Est Casa JpabloДокумент36 страницMemoria Calculo Est Casa JpabloCristhian Alfonso Mandujano Pérez100% (1)

- Ggplot2 SpanishДокумент2 страницыGgplot2 SpanishAngeloIgnacioMuñozRivera0% (1)

- Envase para Sopa .Документ13 страницEnvase para Sopa .Magda Sarai DiazОценок пока нет

- Libro Abierto de Circo - Versión para ImprimirДокумент62 страницыLibro Abierto de Circo - Versión para ImprimirNoelia RiquelmeОценок пока нет

- Algebra Lineal TecДокумент180 страницAlgebra Lineal TecLiliana Velasco100% (1)

- Verificación experimental modelo difusión calor unidimensionalДокумент4 страницыVerificación experimental modelo difusión calor unidimensionalLider Samir Galeano MolinaОценок пока нет

- Ejercicios Gases QuímicaДокумент10 страницEjercicios Gases QuímicaFabiana CubillanОценок пока нет

- JhhjsabhcbhsДокумент34 страницыJhhjsabhcbhsMarysol NeiraОценок пока нет

- Torque Reduction Sub Trs SpanishДокумент4 страницыTorque Reduction Sub Trs SpanishJose Manuel Castro100% (1)

- PTAR Trabajos en CalienteДокумент1 страницаPTAR Trabajos en CalienteLucio Zegarra HuamaniОценок пока нет

- Antiguas CosmologíasДокумент5 страницAntiguas Cosmologíasbolarque28Оценок пока нет

- FisicaДокумент2 страницыFisicahechitzuОценок пока нет

- Boletin Diagnostico Rodamientos BASCO SACДокумент3 страницыBoletin Diagnostico Rodamientos BASCO SACRichardSCMОценок пока нет

- Diagnostico de Red de Tuberias222Документ141 страницаDiagnostico de Red de Tuberias222Nikita OstrovkiОценок пока нет

- Análisis No Lineal de CablesДокумент100 страницAnálisis No Lineal de Cablesjuandpozo8857Оценок пока нет

- Transformada de LaplaceДокумент18 страницTransformada de LaplaceDouglas Alejandro Toro Salas100% (1)

- Eliminación Del Biofouling en Intercambiadores de Calor-Condensadores Que Minimicen El Impacto Ambiental en El Medio MarinoДокумент742 страницыEliminación Del Biofouling en Intercambiadores de Calor-Condensadores Que Minimicen El Impacto Ambiental en El Medio MarinoYesenia Rojas Lillo0% (1)

- Ingeniería de Tránsito y Sus Estudios TerminadoДокумент120 страницIngeniería de Tránsito y Sus Estudios TerminadoTom Hernández100% (1)

- Nitrato de Plata. SustanciasДокумент5 страницNitrato de Plata. SustanciasJaime Salazar LОценок пока нет

- Formación de rocas ígneas y sus tiposДокумент4 страницыFormación de rocas ígneas y sus tiposYssac Yampier Arribasplata MansillaОценок пока нет

- Hawthorne Nathaniel - El Artista de Lo BelloДокумент28 страницHawthorne Nathaniel - El Artista de Lo BelloMarlon7Оценок пока нет

- Check List Ambientes de TrabajoДокумент6 страницCheck List Ambientes de TrabajomarcodegouveiaОценок пока нет

- Física II Quiz Semana 6Документ4 страницыFísica II Quiz Semana 6Wilder Correa0% (1)

- Determinación Potenciometrica Del PHДокумент11 страницDeterminación Potenciometrica Del PHHeidi Meneses OlivoОценок пока нет

- Resumen Ejecutivo Software HidroestaДокумент7 страницResumen Ejecutivo Software HidroestaDark CazadorОценок пока нет

- ContenidoДокумент25 страницContenidoyuliethОценок пока нет

- Estudio de La Retención de Compuestos Fenolicos Formados Durante El Pardeamiento en Vinos BlancosДокумент246 страницEstudio de La Retención de Compuestos Fenolicos Formados Durante El Pardeamiento en Vinos BlancosManu San Clemente0% (1)

- Ejercicios de FísicaДокумент117 страницEjercicios de FísicabachelyОценок пока нет

- Instructivo Purificador de Osmosis InversaДокумент15 страницInstructivo Purificador de Osmosis InversaprofrmarcoОценок пока нет