Академический Документы

Профессиональный Документы

Культура Документы

УК

УК

Загружено:

baurzhannАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

УК

УК

Загружено:

baurzhannАвторское право:

Доступные форматы

ООО "Инженерно-консалтинговое бюро "Градиент"

Испытательная лаборатория

Форма № 1-7. Версия 1 от 22.04.2016

Инструкция (технологическая карта) на проведение ультразвукового контроля

№ - - УК

1. Предисловие

Область применения стыковые сварные соединения листов сосуда 1-й гр. по ГОСТ Р 52630-2012

Нормативная документация

примечание

Технология контроля ГОСТ Р 55724-2013 1 группа сосудов

Оценка качества СТО 00220256-005-2005 согласно п. 5.8.3.2 РД 03-410-01

2. Требования к персоналу

специалисты УК должны быть аттестованы на уровень не ниже 2 (область аттестации - п.8)

3. Описание объекта контроля

Материал сталь

Наименование стыковое сварное соединение листов

Геометрические размеры (номин.) s=9,2 мм

Технолог. процесс РД сварка покрытым электродом Тип сварного соединения стыковое (Л+Л)

Условное обозначение сварного соединения согласно С21 : ГОСТ 5264

X без обработки

Поверхность сварного шва

со снятым усилением

Стадия контроля контроль готового сварного соединения

Состояние поверхности основного материала д.б. очищена от шлака, брызг расплавленного металла (осн. металл - не хуже Rz40)

Зона контроля сварное соединение (шов + ЗТВ шириной 10 мм) объем контроля 100 %

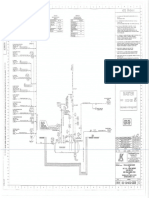

Эскиз (фотография) объекта контроля с указанием точки отсчета и направления координат

Эскиз объекта контроля Эскиз сварного соединения

с указанием точки отсчета и направления осей координат с указанием зоны контроля

0 → 8000

↓

лист N (пояс M)

2200

Начало координат (нулевая точка) - левый верхний угол листа

4. Средства контроля, включая параметры контроля

Расположение областей сканирования (схема контроля) Схема сканирования

Метод контроля: эхо-импульсный Метод сканирования: поперечно-продольное

УК выполняется с двух сторон сварного соединения как прямым,

так и однократно отраженным лучом (на эскизе представлена

схема контроля с одной стороны).

Шаг сканирования 2

Ширина зоны очистки L не менее 70 мм Скорость линейного перемещ. ПЭП max - 50 мм/ сек

Угол ввода a 70 град

Частота f 5 МГц

Стрела преобразователя не более 10 мм

Диаметр пьезопластины 6-8 мм

Величина мертвой зоны, не более 3 мм

Средства контроля (или требования к ним)

дефектоскоп УД 4-Т

тип ПЭП наклонный, совмещенный

стандартный образец (калибровочный блок) СО-2, СО-3

СОП (тип опорного отражателя) плоскодонный отражатель 1,6 мм² = отражатель типа "зарубка" 1,0х2,0 мм

линейка измерительная Л300

контактная жидкость паста клейстер вода X масло

5. Подготовка к проведению контроля

1. Перед контролем необходимо проверить:

− обеспечение доступа к сварному соединению для беспрепятственного сканирования околошовной зоны;

− качество очистки зоны контроля сварного соединения по обе стороны от шва и по всей его длине от изоляционного покрытия,

пыли, грязи, окалины, застывших брызг металла, забоин и других неровностей, размер очищенной околошовной зоны;

− наличие положительного заключения по результатам ВИК;

- шероховатость подготовленной к контрою поверхности прилегающего к сварному шву на расстояние не менее 80,0 мм металла

труб должна быть не хуже Ra 6,3 (Rz 40).

2. Произвести разметку контролируемого соединения. Отметить точку начала сканирования и направление контроля.

3. Нанести контактную жидкость в соответствии с температурой окружающего воздуха.

6. Настройка оборудования

1. Используя СО-2 и СО-3 произвести контроль угла ввода и стрелы ПЭП. Заменить ПЭП в случае, если угол ввода не входит в

диапазон 63..67° или расстояние от соответствующей риски ПЭП до действительной точки ввода центрального луча отличается

более чем на 1 мм.

2. Используя СО-3, установить значения задержки в призме ПЭП и скорости распространения поперечных волн в СО-3 такими,

чтобы первое отражение от донной поверхности СО-3 фиксировалось на расстоянии 55,0 мм, а расстояние между первым и

вторым отражением было равно 110,0 мм. 3.

Проверить настройку глубиномера по СОП: измерения расстояния до "зарубки", определенное с помощью дефектоскопа, не

должно отличаться от измеренного более чем на 1,0 мм.

4. Установить строб-импульс (зону контроля): начало - на 2-3 мм правее зондирующего импульса, конец - по заднему фронту

сигнала, полученного от "зарубки" на однократно отраженном луче.

5. Настройку чувствительности производить при температуре окружающей среды, соответствующей условиям контроля.

6. Установить амплитуду эхо-сигнала от зарубки в качестве браковочного уровня (на середину экрана).

7. При помощи блока ВРЧ дефектоскопа выровнять значения эхо-сигналов, полученных от "зарубке" на прямом и однократно

отраженном луче. Отличия в уровне сигналов не должны превышать 1 дБ.

7. Сканирование и локализация несплошностей

1. Установить поисковый уровень чувствительности, увеличив усиление на 6 дБ.

2. Произвести сканирование путем возвратно-поступательного передвижения преобразователя вдоль шва в пределах от края

валика усиления до Lmax. Следить за обеспечением акустического контакта. Сканирование произвести с обеих сторон усиления

шва.

3. Признаком обнаружения несплошности служит появление эхо-сигнала в пределах строб-импульса при контроле на

поисковом уровне чувствительности. На сварном шве в данном случае необходимо отметить точку начала несплошности. При

уменьшении эхо-сигнала от данной несплошности - отметить точу окончания несплошности. Контроль на данном участке

повторить с другой стороны сварного шва, после чего перейти на браковочный уровень чувствительности и установить ПЭП в

положение, соответствующее максимальному значению эхо-сигнала от данной несплошности. При поиске положения

преобразователя, соответствующего максимальному значению эхо-сигнала, допускается поворачивать преобразователь на 5-7

град относительно траектории его перемещения.

4. Настройку дефектоскопа по СОП проверять перед началом и после окончания контроля каждого сварного шва, а также не

реже 1 раза в 1 час в процессе контроля.

8. Запись и классификация результатов контроля

При сокращенном описании результатов контроля следует каждый дефект или группу дефектов указывать отдельно и

обозначать буквой:

- буквой, определяющей качественно оценку допустимости дефекта по эквивалентной площади (амплитуде эхо-сигнала - А или

Д) и условной протяженности (Б);

- цифрой, определяющей наибольшую глубину залегания дефекта, мм;

- цифрой, определяющей условную протяженность дефекта, мм;

Для сокращенной записи должны применяться следующие обозначения:

А - дефект, эквивалентная площадь (амплитуда эхо-сигнала) и условная протяженность которого равны или менее допустимых

значений;

Д - дефект, эквивалентная площадь (амплитуда эхо-сигнала) которого превышает допустимое значение;

Б - дефект, условная протяженность которого превышает допустимое значение;

В сокращенной записи числовые значения отделяют друг от друга и от буквенных обозначений дефисом.

8. Оценка качества (нормы отбраковки)

1. Несплошности, амплитуда отраженного сигнала от которых превышает браковочный уровень, считаются недопустимыми.

2. Несплошности, условная протяженность (определяется на уровне фиксации) которых превышает 10 мм.

Инструкцию разработал / /

подпись Ф.И.О. дата

Вам также может понравиться

- Лекция ФР МЭИДокумент39 страницЛекция ФР МЭИbaurzhannОценок пока нет

- ПНАЭ Г 7031-91Документ18 страницПНАЭ Г 7031-91baurzhannОценок пока нет

- 611 E5 R2014 RussianДокумент116 страниц611 E5 R2014 RussianbaurzhannОценок пока нет

- Лекция TOFD МЭИДокумент31 страницаЛекция TOFD МЭИbaurzhannОценок пока нет

- СП 1171-74 Санитарные правила по РАДИОИЗОТОПНОЙ ДЕФЕКТОСКОПИИДокумент52 страницыСП 1171-74 Санитарные правила по РАДИОИЗОТОПНОЙ ДЕФЕКТОСКОПИИbaurzhannОценок пока нет

- ОБ УТВЕРЖДЕНИИ ПРАВИЛ ЛИЦЕНЗИРОВАНИЯДокумент63 страницыОБ УТВЕРЖДЕНИИ ПРАВИЛ ЛИЦЕНЗИРОВАНИЯbaurzhannОценок пока нет

- Копия Статья о двух системах УКДокумент14 страницКопия Статья о двух системах УКbaurzhannОценок пока нет

- ТРПБДокумент15 страницТРПБbaurzhannОценок пока нет

- СТБ ЕН 583-1-2005 Контроль неразрушающий. УльтразвуковойДокумент15 страницСТБ ЕН 583-1-2005 Контроль неразрушающий. УльтразвуковойbaurzhannОценок пока нет

- статус СО-ред 1. 3.Документ3 страницыстатус СО-ред 1. 3.baurzhannОценок пока нет

- ТК-007-37-00-10 - ВК роторДокумент5 страницТК-007-37-00-10 - ВК роторbaurzhannОценок пока нет

- UT Probe (RUS)Документ15 страницUT Probe (RUS)baurzhannОценок пока нет

- Цифра Цифракон ТЛДокумент4 страницыЦифра Цифракон ТЛbaurzhannОценок пока нет

- ТК-У-ВИК-06-0004 ВИК св.шов 13-20Документ5 страницТК-У-ВИК-06-0004 ВИК св.шов 13-20baurzhannОценок пока нет

- СТБ EN 14127-2015 УЗТДокумент34 страницыСТБ EN 14127-2015 УЗТbaurzhannОценок пока нет

- Ультразвуковой дефектоскоп SyncScan 3 - цена, купить в Москве в компании «ТЕХКОН», официальный дистрибьютор OlympusДокумент9 страницУльтразвуковой дефектоскоп SyncScan 3 - цена, купить в Москве в компании «ТЕХКОН», официальный дистрибьютор OlympusbaurzhannОценок пока нет

- P&ID и чертежДокумент3 страницыP&ID и чертежbaurzhannОценок пока нет

- Приложение 1 Перечень отмененных СТ РК желтым выделены НКДокумент14 страницПриложение 1 Перечень отмененных СТ РК желтым выделены НКbaurzhannОценок пока нет

- ДП 022 Верификация метода испытанияДокумент9 страницДП 022 Верификация метода испытанияbaurzhannОценок пока нет

- Workorder 100093939Документ2 страницыWorkorder 100093939baurzhannОценок пока нет

- Бланк актуализации материалов аккредитацииДокумент4 страницыБланк актуализации материалов аккредитацииbaurzhannОценок пока нет

- Формуляр для еженедельной проверкиДокумент1 страницаФормуляр для еженедельной проверкиbaurzhannОценок пока нет

- GVI Piping Report ERДокумент2 страницыGVI Piping Report ERbaurzhannОценок пока нет

- White Contrast Paint B 104 A SpraycanДокумент9 страницWhite Contrast Paint B 104 A SpraycanbaurzhannОценок пока нет